HYDRATACJA *Cement po zarobieniu z wodą ulega

hydratacji, czyli uwodnieniu. Ilość wody niezbędna do hydratacji cementu waha się od 20 do 25%jego masy. W początkowym okresie gliniany wapniowe (CA) uwadniają się bardzo szybko - zjawisko to należy hamować tak, aby nie dopuścić do przedwczesnego tężenia zaczynu. Dodatek siarczanu wapniowego (gips lub anhydryt) powoduje spowolnienie tych procesów poprzez utworzenie uwodnionych siarczano-glinianów wapniowych otaczających ziarna glinian6w. Krzemiany wapniowe (CS) ulegają wolniej uwodnieniu niż gliniany, a procesowi hydratacji towarzyszy powstawanie wodorotlenku wapniowego i bardzo trwałej struktury uwodnionych krzemianów wapniowych (CSH),Żużel wielkopiecowy i popiół lotny wchodzą w reakcję chemiczną z utworzonym wodorotlenkiem wapniowym tworząc także uwodnione krzemiany wapniowe. Powstałe hydraty zagęszczają strukturę wpływając korzystnie na trwałość zaczynu cementowego.

EFEKTY CIEPLNE Procesom hydratacji towarzyszy wydzielanie ciepła. Cementy portlandzkie wysokich klas w porównaniu z cementami zawierającymi dodatki, wydzielają znacznie większe ilości ciepła. W przypadku wznoszenia dużych masywów betonowych należy stosować cementy o niskim cieple hydratacji, by nie dopuścić do mikrospękań. W warunkach obniżonej temperatury, zdolność do samonagrzewania betonu jest bardzo pożądana, gdyż prowadzi do znacznego przyspieszenia procesu wzrostu jego wytrzymałości. Natomiast stosowanie cementów o niskim cieple hydratacji w temperaturach poniżej +5°C prowadzi do bardzo wyraźnego spowolnienia procesów hydratacji, a w efekcie do niskiej dynamiki narastania wytrzymałości betonu. STRUKTURA ZACZYNU CEMENTOWEGO stwardniały zaczyn cementowy wypełniony jest gęsto ułożonymi produktami hydratacji, pomiędzy którymi występują wolne przestrzenie zwane porami. Zawartość i kształt porów ma decydujące znaczenie dla wytrzymałości i trwałości zaczynu cementowego. Niewielkie pustki(pory żelowe od 0,1 do 0,01 mikro m) nie mają dużego znaczenia, jednak większe pory kapilarne powodują znaczne obniżenie jakości betonu. Pory kapilarne są przede wszystkim' wynikiem stosowania większej ilości wody niż wynika to z rzeczywistego zapotrzebowania mieszanki betonowej. Dlatego też bardzo ważnym czynnikiem jest odpowiedni stosunek ilości wody do cementu (w/c), którego wartość wpływa bezpośrednio na jakość betonu. Niska wartość wskaźnika wodno-cementowego (w/c) pozwala uzyskać betony wysokiej jakości, i przeciwnie - nadmiar wody (wysoka wartość w/c) znacznie pogarsza wszystkie parametry betonu.

WODA Czystość wody jest podstawowym warunkiem prawidłowej hydratacji cementu. Wody zawierające chlorki, siarczany, czy też związki organiczne nie mogą być stosowane w produkcji betonu. Woda wydzielająca zapach, nieprzeźroczysta musi zostać zbadana laboratoryjnie w celu potwierdzenia przydatności do produkcji betonu.

KRUSZYWO Pospolite określenie "kamień", powszechnie używane nawet przez fachowców budowlanych, ma związek z drugoplanowym traktowaniem kruszywa i często prowadzi do bagatelizowania jego jakości. A przecież kruszywo zajmuje największą objętość betonu (ok. 70%) i ma decydujące znaczenie dla uzyskania wysokiej jakości świeżej mieszanki betonowej i stwardniałego betonu.

PODZIAŁ KRUSZYW:

Kruszywa naturalne.- powstały w wyniku naturalnych procesów przyrodniczych takich jak wietrzenie skał i erozyjne działanie wody. Okruchy skalne, które przemieszczały się w korytach rzek uzyskały okrągły kształt i nazywane są kruszywem otoczakowym. Kruszywa łamane - powstają w wyniku mechanicznego kruszenia skał. Najczęściej są to skały magmowe (granit, sjenit, bazalt) i skały węglanowe (wapień, dolomit). Kruszywa uzyskane ze skał magmowych charakteryzują się wysoką wytrzymałością na ściskanie i są Używane do produkcji betonów wysokich klas.

WŁAŚCIWOŚCI KRUSZYW Czystość kruszyw jest niezbędna dla uzyskania wysokiej jakości betonu. Zanieczyszczenia organiczne, głównie kwasy humusowe (powstają z rozkładu części roślin), wpływają niekorzystnie na przebieg wiązania cementu.Pyły mineralne, za które uważa się ziarna mniejsze od 0,063mm, oblepiają ziarna kruszywa, zmniejszając powierzchnię kontaktu zaczynu cementowego z kruszywem. Są również niepożądane ze względu na wchłanianie dużej ilości wody duża wodożądność. UZIARNIENIE KRUSZYWA

Oznaczenie składu ziarnowego wykonuje się metodą analizy sitowej. Metoda polega na przesianiu kruszywa przez zestaw sit kontrolnych i ustaleniu ilości kruszywa, które pozostało na poszczególnych sitach. Kruszywo, którego wymiar ograniczony jest wielkością sit nazywa się frakcją ziarnową. W Polsce stosuje się następujące sita normowe (o bolcu kwadratowym) charakteryzujące kruszywa do betonów zwykłych: 0,125; 0,25; 0,5; 1,0; 2,0; 4,0; 8,0; 16,0; 31,5/32,0; 63,0 i 125,Omm - (PN-86/B-06712). Sposoby doboru uziarnienia kruszywa do betonów. Kruszywo do betonów powinno charakteryzować się uziarnieniem, które powinno być tak dobrane, aby po zmieszaniu z cementem i wodą można je było szczelnie ułożyć, przy użyciu najmniejszej ilości wody, a więc możliwie najmniejszej wodożądności kruszywa (wk). Przepełnienie jam kruszywa przez zaczyn cementowy powinno wynosić około 1,1 Ⴘ 1,3 objętości zaczynu w stosunku do objętości jam w kruszywie. Tak więc aby zużycie zaczynu (cementu) było możliwie niskie kruszywo powinno posiadać możliwie niską ziarnistość. Warunek optymalnego uziarnienia kruszywa będzie więc spełniony wówczas gdy suma wodożądności kruszywa (wk) i jamistości kruszywa (jk) będzie możliwie najmniejsza tzn.:

![]()

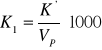

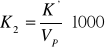

Dla zapewnienia powyższego wyróżnia się dwa zasadnicze sposoby komponowania kruszywa, a mianowicie: 1.Wedł0ug granic krzywych uziarnienia 2. Metodą kolejnych przybliżeń.Dobór kruszywa wg granic krzywych przesiewu.Polska norma PN—88/B—06250 „Beton zwykły” podaje na podstawie doświadczeń granice krzywych uziarnienia dla poszczególnych typów kruszyw.Granice krzywych oznaczają, że jeśli dowolne kruszywo charakteryzuje się uziarnieniem, którego krzywa przesiewu znajduje się pomiędzy podanymi granicami, to kruszywo to spełnia warunek dobrego uziarnienia i może być stosowane do betonu.Po wykonaniu analizy sitowej kruszywa drobnego i grubego ustala się punkty piaskowe tych kruszyw. Stosunek zmieszania kruszyw w celu uzyskania kruszywa o żądanym punkcie piaskowym oblicza się ze wzorów:

![]()

![]()

gdzie: PP1—punkt piaskowy kruszywa K1, PP2—punkt piaskowy kruszywa K2, PP—punkt piaskowy kruszywa o ostatecznym składzie,Po sporządzeniu mieszanki kruszywa K1 i K2należy sprawdzić czy krzywa uziarnienia mieści się pomiędzy normowymi krzywymi granicznymi. Jeśli uzyskane kruszywo mieści się w granicach prawidłowego uziarnienia jest kruszywem spełniającym wymogi normowe. W przypadku niezgodności należy wymienione grupy frakcji odpowiednio uzupełnić.Dobór uziarnienia metodą kolejnych przybliżeń (iteracji). A)przypadek kruszywa o uziarnieniu ciągłym. Mając dwa kruszywa o różnym uziarnieniu (np. kruszywo drobne i kruszywo grube) miesza się je kolejno w różnych proporcjach, określając każdorazowo szczelność mieszanki lub jej jamistość. Za najlepszą uważa się tę proporcję, przy której mieszanka kruszywa posiada najwyższą gęstość i jednocześnie zawiera najmniej drobnych ziarn.

Dla bardziej precyzyjnego określenia proporcji prowadzi się analizę wielkości sumy objętości jam w kruszywie (jk) i objętości wody (wk) równej wodożądności kruszywa. Sposób polega na mieszaniu ze sobą dwóch różnych zestawów kruszyw w zmniejszających się kolejno proporcjach i obliczaniu dla każdej proporcji jamistości stosu (jk), jego wodożądności (wk) oraz sumy tych wartości (jw + wk). Zestaw o najmniejszej wartości (jw + wk) oznacza najlepsze kruszywo. B)przypadek kruszywa frakcjonowanego o uziarnieniu nieciągłym. Do betonów wyższych klas, począwszy od klasy B — 30 niejednokrotnie zachodzi konieczność komponowania optymalnego uziarnienia z kruszywa podzielonego na frakcje lub kilka grup frakcji. Z reguły dąży się w tym przypadku do skomponowania uziarnienia nieciągłego, które daje stos szczelniejszy niż kruszywo ciągłe. Chodzi tu mianowicie o to, żeby ziarna mniejszej frakcji kruszywa mieściły się w jamach kruszywa grubszego bez rozpychania tych ziarn. Warunek ten spełniają ziarna jeśli:![]()

gdzie:

Dmin — najmniejsza średnica z grubszej frakcji (wypełniającej), dmax — największa średnica ziarna z drobniejszej frakcji (uzupełniającej).

Do betonów o wyższych wytrzymałościach stosuje się z reguły kruszywo tylko do 16 mm, z pominięciem frakcji do 0,125 mm, a czasem nawet do 0,25 mm. Kruszywa tych drobnych frakcji mają dużą wodożądność, co jest niekorzystne. Ostatecznie zatem wybiera się spośród frakcji od 0,125 do 16 mm trzy lub cztery frakcje i drogą kolejnych przybliżeń ustala się ich optymalne proporcje, tj. prowadzące do najszczelniejszego stosu przy minimalnej ilości frakcji najdrobniejszych. Sposób postępowania jest następujący:

Mając już ustalone frakcje (lub grupy frakcji) kruszywa z jakich komponować będziemy stos okruchowy, najpierw z dwóch najdrobniejszych frakcji komponuje się możliwie najszczelniejszy zestaw. Traktując ten zestaw już jako jedno kruszywo dodaje się do niego partiami następną z kolei frakcję, aż do uzyskania znów najbardziej szczelnego stosu i tak kolejno do wyczerpania wszystkich wybranych frakcji. Zakładając, że do dyspozycji są cztery zestawy kruszywo różnych wielkościach ziarn, a mianowicie począwszy od drobnych do grubszych K1, K2, K3, K4, postępowanie jest następujące: kruszywa K1 i K2 miesza się ze sobą w różnych proporcjach określając szczelność stosu sk (wystarczy tylko oznaczać gęstość nasypową ၲnk). Najszczelniejsze przyjmuje się za najlepsze. Oznaczając przez K12 kruszywo o najkorzystniejszej proporcji miesza się go z kolei w odpowiednim stosunku z kruszywem K3, a kruszywo wypadkowe z tego stosunku oznaczone jest jako K123. To kruszywo znów miesza się z kruszywem K4. Ostateczne kruszywo jako najszczelniejsze oznaczono przez K1234.

BETON TOWAROWY

Coraz większym powodzeniem cieszy się beton towarowy, który produkowany

jest w specjalistycznych wytwórniach betonu gwarantujących wysoką jakość mieszanek betonowych. W takich warunkach najczęściej produkowany jest beton

o konsystencji półciekłej i ciekłej, który z powodzeniem może być pompowany.

Pompy betonu pozwalają na podawanie mieszanki betonowej nawet na odległość 300m i wysokość 35m

KOROZJA SIARCZANOWA Wodne roztwory zawierające siarczany powodują jedną z najgroźniejszych w skutkach - korozję siarczanową. Niszczenie betonu wywołane siarczanami polega na powstaniu trudno rozpuszczalnych związków chemicznych i towarzyszącym temu zjawisku, wzroście objętości produktów reakcji. Znaczna objętość produktów korozyjnych prowadzi do powstania dużych naprężeń mechanicznych, a w konsekwencji beton - ulega zniszczeniu. Typowym przykładem korozji siarczanowej jest korozja etryngitowa - powstawaniu etryngitu towarzyszy zwiększenie objętości aż o 168%.

KOROZJA CHLORKOVVA

Chlorki zawarte m.in. w wodzie morskiej, wodach kopalnianych wywołują korozję chlorkową. Innym źródłem agresywnego działania chlorków są tzw. środki odladzające (NaCI, CaCI2) stosowane w zimowym utrzymaniu dróg. Działanie chlorków jest podwójnie niebezpieczne: następuje niszczenie betonu w wyniku reakcji jonów chlorkowych z produktami hydratacji cementu, a dodatkowo, znacznemu przyspieszeniu ulegają procesy korozyjne stali zbrojeniowej. Ma to szczególne znaczenie w przypadku konstrukcji żelbetowych (mosty, wiadukty). Powstanie wżerów na powierzchni prętów stalowych powoduje znaczne zmniejszenie wytrzymałości całej konstrukcji żelbetowej, a w konsekwencji może doprowadzić do jej zniszczenia.

KOROZJA WĘGLANOWA Dwutlenek węgla zawarty w powietrzu lub w roztworach wodnych wywołuje korozję węglanową. Mechanizm niszczenia betonu polega na osłabieniu struktury zaczynu cementowego spowodowanej wymywaniem produktu hydratacji wodorotlenku wapniowego. Proces korozyjny przebiega dwuetapowo:

. dwutlenek węgla reagując z wodorotlenkiem wapniowym powoduje powstawanie węglanu wapniowego - CaC03 (trudno rozpuszczalny związek chemiczny). Prowadzi to do stopniowego zobojętniania "otuliny" betonowej i stanowi zagrożenie dla stali zbrojeniowej (możliwość korozji).

. w wyniku dalszego działania dwutlenku węgla i wody z węglanu wapniowego tworzy się kwaśny węglan wapniowy - Ca(HC03\, który jako dobrze rozpuszczalny związek chemiczny jest wymywany z betonu.

Wysoką odporność korozyjną betonu uzyskuje się przez: .

. wykonanie odpowiednio szczelnego betonu (niska porowatość) o niskim wskaźniku w/c,

. stosowaniu właściwego rodzaju cementu - cementy hutnicze, cementy z dodatkami, cementy siarczano-odporne i cementy pucolanowe,

. wprowadzenie domieszek chemicznych - uszczelniające i uplastyczniające.

METODA OBLICZENIOWO-DOSWIADCZALNA

Projektowanie składu betonu polega na takim jakościowym i ilościowym doborze jego składników aby mieszanka betonowa i beton stwardniały spełniały odpowiednie wymagania. W odniesieniu do mieszanki betonowej chodzi o odpowiedni stopień ciekłości (konsystencje) odpowiednia urabialność i szczelność po zagęszczeniu. Od betonu stwardniałego w większości przypadków wymaga się głownie odpowiedniej 28 dniowej wytrzymałości na ściskanie. Do tego wymagania mogą być dołączone także i inne jak np. odpowiedni stopień wodoszczelności.

Przy zastosowaniu składu mieszanki należy także przestrzegać ekonomicznego zużycia cementu w dostosowaniu do rodzaju elementów i konstrukcji sposobu zagęszczania oraz warunków eksploatacji betonu.

1. ustalenie danych i założeń do projektowania (przeznaczenie betonu klasa betonu sposób zagęszczenia kształt i wielkość elementów konstrukcji lub wyrobów gęstość zbrojenia max wielkość ziaren kruszywa konsystencja i urabialność mieszanki betonowej (wg ilości zaprawy i zawartości cząstek <0,125 mm) warunki wykonania dojrzewania i eksploatacji)

2. jakościowy wybór materiałów składowych (klasa cementu rodzaj kruszywa i ewentualnych domieszek)

3. kontrolne badania materiałów składowych

4. ustalenie właściwego stosunku C/W ze wzoru

5. ustalenie właściwego uziarnienia kruszywa

6. obliczanie bądź doświadczalne wyznaczenie ilości składników na podstawie zarobu próbnego

7. ocena szczelności mieszanki betonowej (sposób rachunkowy lub doświadczalny)

8. sprawdzenie zawartości zaprawy w mieszance betonowej objętości absolutnej ziaren poniżej 0,125 mm wielkości wskaźnika W/C oraz zawartości cementu

9. ewentualna korekta ilości składników betonu ze względu na szczelność i urabialność mieszanki betonowej.

10. wykonanie zarobu wzorcowego (zgodnego z założeniami) uformowanie próbek i sprawdzenie ich wytrzymałości na ściskanie po 28 dniach od chwili zaboru mieszki betonowej

11. ewentualna korekta składu ze względu na wytrzymałość na ściskanie

12. ustalenie ilości składników na 1 m3 mieszki betonowej

13. ustalenie ilości składników na 1 zarób - recepta robocza

METODA DOSWIADCZALNA(met. zaczynu cem)

Doświadczalna metoda znanego zaczynu cementowego umożliwia ustalenie składu masy betonowej z dostarczonego kruszywa i cementu jeśli znane są podstawowe dane wyjściowe konsystencja i wytrzymałość

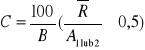

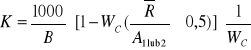

Ilość zaczynu o C/W obliczonym ze wzoru Bolomeya określa się doświadczalnie za pomocą prób uzyskania mieszanki betonowej o założonej konsystencji Skład mieszanki betonowej na 1 m3 koryguje się na podst. badań konsystencji i szczelności mieszanki w doświadczalnym zarobie oraz wytrzymałości podanych próbek

1. Ustalenie danych i założeń do projektowania (przeznaczenie betonu klasa betonu sposób zagęszczenia kształt i wielkość elementów konstrukcji lub wyrobów gęstość zbrojenia max wielkość ziaren kruszywa konsystencja i urabialność mieszanki betonowej)

2. wybór materiałów składowych betonu

3. badanie materiałów składowych wg obowiązujących norm

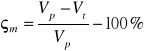

4. ustalenie właściwego C/W ze wzoru Bolomeya zapewniającego założoną wytrzymałość materiału

5. ustalenie właściwego punktu piaskowego p kruszywa. Orientacyjne wartości punktów piaskowych kruszywa w zależności od konsystencji ilości zaprawy na 1m3 betonu i stosunku C/W Z podanych orientacyjnych punków piaskowych kruszywa ustala się właściwy punkt piaskowy droga interpolacji liniowej

6.Ustalenie stosunku wagowego w jakim należy zmieszać składniki kruszywa K1 i K2 o punktach piaskowych P1 i P2 aby uzyskać kruszywo wynikowe o punkcie piaskowym P

X=(P1-P)/(P-P2)=K2/K1

Należy pamiętać ze rozwiązanie w sensie technicznym jest możliwe wtedy jeżeli P1>P>P2

7. przygotowanie mieszanki kruszywa do próbnego zarobu w stanie suchym w ilości K`(kg) (zazwyczaj 10 do 15 kg)

8. przygotowanie zaczynu cementowego do próbnego zarobu (w ilości ok. 1/3 K) Z`(kg)

9.doświadczalne ustalenie ilości zaczynu cementowego Z 9kg) potrzebnej do otrzymania mieszanki o założonej konsystencji

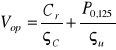

10.pomiar objętości Vp próbnego zarobu po zagęszczeniu w cylindrze pomiarowym

11. ustalenie ilości cementu i wody w zaczynie (Z) ze wzorów:

W`=(Z`)/(1+(C/W)) C`=W`*(C/W)

Sprawdzenie poprawności obliczeń C`=Z-W`

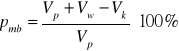

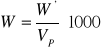

12. ocena porowatości mieszanki po zagęszczeniu ze wzoru porowatość zagęszczonej mieszanki betonowej można również wyznaczyć doświadczalnie metoda wolumetryczna 13. ewentualna korekta składu betonu ze względu na szczelność i urabialność 14. ustalenie ilości składników na 1m3 mieszanki betonowej ze wzoru

- cementu C=(C`/Vp)*1000 kg/m3

- wody W=(W`/Vp)*1000 1/m3

- kruszywa K1=(K`1/Vp)*1000 kg/m3 K2=(K`2/Vp)*1000 kg/m3

15. wykonanie próbek wg ustalonej recepty w celu sprawdzenia wytrzymałości na ściskanie

16. ewentualna korekta recepty ze względu na wytrzymałość na ściskanie i ostatecznie ustalenie składu betonu17. podanie recepty roboczej

Beton hydrotechniczny - działa na nie woda i mróz. Spoiwa do betonu: portlandzkie 32,5; hutnicze. Im wyzsza marka cementu tym wyzsze cieplo hydratacji: C3A daje wysokie cieplo hydratacji. Najlepiej do tego betonu stosowac cementy (belitowe) z niskim cieplem hydratacji. Kruszywo >63mm i 126mm. Można stosowac kruszywo do 300mm musi być oczyszczone.

Domieszki - powierzchniowo aktywne, napowietrzajace. Im mniejsze kruszywo tym wiecej powietrza. Kruszywo >31,5mm - powietrza do 5%, >63 powiet 4%, >126 powiet 3%. Nawet 40% spoiwa można zastapic popiolem lotnym obnizajac kalorycznosc zwieksza odpornosc korozyjna, ma niskie cieplo hydratacji. Konsystencja zalezy od gestosci zbrojenia. Jeżeli zbrojenie jest mniejsze od 0,2% obj. betonu konsystencja jest gestoplastyczna zbrojenie wieksze od 0,2% konsystencja plastyczna. Wodoszczelnosc zalezne od parcia wody W4 - W8 Odpornosc na dzialanie mrozu:

I - srednia dobowa temperatury nie spada ponizej -50 C: F50, F100, F150;

II - poddawany zamarzaniu i odmarzaniu temp ponizej 50 C: F100, F150, F200.

Wytrzymalosc obnizyc hydratacje czyli czas wiazania wzrasta.

Beton wodoszczelny - bardzo niski wskaznik wodno cementowy mniejszy od 0,6, jak najmniej pylu, kruszywo zaczyna się od 0,5mm.

Srodki uszczelniajace: beton odporny na agresje chemiczna. C3A mniejsze od 6%, domieszki plastyfikujace, kruszywo zwarte nie porowate.

Betony odporne na scieranie: drogowe, lotniskowe, parkingowe spoiwa portlandzkie, hutnicze min 32,5 uziarnienie nie przekraczajace 16mm, drobne - piasek, >2mm musi być lamane, wytrzymalosc kruszywa 120MPa i wieksze; hydromet - srodki uszczelniajace; wierzchnia warstwe impregnuje się zewnetrznie pod cisnieniem wgniata się kruszywo o wysokiej wytrzymalosci od 1 - 3mm. Na 1m3 500kg kruszywa. Nie stosowac pylu ani grubego kruszywa. Drutobeton - ma odpornosc na zmeczenie (zginanie, sciskanie) druciki zelazne od 0,16 - 0,5mm. Wytrzymalosc na rozciaganie trzy razy wieksze, odpornosc na skurcz od

30 - 40%, na zmeczenie wzrasta 9 razy, domieszki plastyfikujace.Betony zaroodporne i ogniotrwale 800 - 1200 C. Do betonow zaroodpornych dodajemy maczki mineralne zawierajace krzemionke. Do betonow ogniotrwalych dodajemy cementy glinowe, kruszywo piece buduje się z szamotu (magnezyt, bazalt). Dojrzewa min. 7 dni, zwiekszamy temp. do 1500 C. Wysuszamy beton ok. 50 C/h szybko zwiekszamy temp. 25 - 100 C/h nastepnie do 800 C.Beton na spoiwie polimerowym - substancje organiczna wprowadzamy do betonu w postaci emulsji (zywicy): uszczelnia, poprawia odpornosc na mroz, wytrzymalosc na sciskanie.

Betony silikatowe - piasek, wapno, woda. Autoplanizacja, mieszanke poddaje się dzialaniu temp. cisnienia w jednym czasie np.: gazobetony, piankobetony, silikaty.

Ytong - lekki gazosilikat

Hebel - gazobeton.

Hebel - piasek 50% sumy skladu, cement 20%, wapno 15%, woda 10%, gips 5%, aluminium (spienia) 1%. Zaprawa laczona: CEM portlandzki, wypelniacz organiczny, przydatnosc zaprawy po zlaczeniu z woda to 4h, ulozenie warst pustakow do 7min.

CEMENT PN-EN 206-1; PN-EN 197-1

Cement - spoiwo hydrauliczne tj. drobno zmielony materiał nieorganiczny, który po zmieszaniu z wodą daje zaczyn wiązany i twardniejący w wyniku reakcji i procesów hydratacji, który po stwardzeniu pozostaje wytrzymały i trwały także pod wodą.

Cementy dzieli się na:

- cementy powszechnego użytku - bez wskazania szczególnych cech użytkowych.

- cementy specjalne - wskazujące takie cechy użytkowe, na podstawie których można cement zakwalifikować jako cement do specjalnego stosowania.

Cement zgodnie z normą EN-197 nazywany CEM. Odpowiednio odmierzony i zmieszany z wodą i kruszywem powinien tworzyć beton lub zaprawę, które wystarczająco długo zachowują urabialność i po określonym czasie powinny uzyskać ustalony poziom wytrzymałości jak również powinny zachowywać długotrwałą stałość obojętności. Hydrauliczne twardnienie cementu CEM następuje głównie przez hydratacje krzemianu wapnia, a także innych związków chemicznych, które mogą brać udział w procesie twardnienia glinianów.

Cementy powszechnego użytku dzielą się na 5 rodzajów:

- CEM I - cement portlandzki

- CEM II - cement portlandzki wieloskładnikowy

- CEM III - cement hutniczy

- CEM IV - cement pucolanowy

- CEM V - cement wieloskładnikowy

Składnikami głównymi cementu są specjalnie wybrane materiały nieorganiczne, których zawartość w stosunku do sumy masy wszystkich składników głównych i drugorzędnych przekracza 5% masy.

Główne składniki cementu - inne niż klinkier cementu portlandzkiego: - granulowany żużel wielkopiecowy

- popiół lotny krzemionkowy - popiół lotny wapienny

- naturalna - przemysłowa - łupek palony - wapień

- pył krzemionkowy W zależności od wartości wytrzymałości na ściskanie (MPa) po 28 dniach rozróżnia się 3 klasy wytrzymałości cementu: - 32,5 - 42,5

- 52,5 Cementy specjalne, rodzaje:

- cementy o wysokim cieple hydratacji - LH

- cement o wysokiej odporności na siarczany - HSR

- cement o małej zawartości alkaliów - NA

Cement portlandzki produkowany jest w największej ilości zróżnicowanych wytrzymałości i zróżnicowanej szybkości procesu dojrzewania (N,W,S = normalnie, szybko, wolno). Norma odróżnia od normalnej klasy odmianę R (o wysokiej wytrzymałości wczesnej - po 2-7 dniach). Cementy portlandzkie otrzymuje się z naturalnych skał takich jak: -wapień - margiel - glina - kreda - ziemia okrzemkowa - tufy wulkaniczne, a także czasem piasek kwarcowy Wymienione surowce po przetworzeniu mają postać obłych spieczonych bryłek, nazywanym klinkierem cementu portlandzkim. W czasie rozdrobnienia klinkieru dodaje się gips, który reguluje przebieg wiązania.

Zakres zastosowania cementów: 1. CEM I

a) cement portlandzki (CEM I 32,5; CEM 32,5R; CEM 42,5) - umiarkowane ciepło hydratacji - umiarkowana dynamika narastania wytrzymałości wczesnej - umiarkowana dynamika narastania wytrzymałości w późniejszych okresach - stosowany do betonów C8-G40

- stosowany do elementów konstrukcji sprężonych

- elementy i konstrukcje monolityczne lub prefabrykowane, dojrzewające w warunkach naturalnych i podwyższonej temperatury - elementy i konstrukcje sprężone dojrzewające w warunkach naturalnych i podwyższonej temperatury - stosowany do drobnowymiarowych wyrobów prefabrykowanych w warunkach naturalnych

- stosowany do betonowania w warunkach obniżonej temperatury - beton komórkowy

b) cement portlandzki (CEM I 42,5R; CEM I 52,5; CEM I 52,5R) wysokie ciepło hydratacji - szybkie narastanie wytrzymałości - szybkie narastanie wytrzymałości wczesnej - niewielka dynamika narastania wytrzymałości w dalszych okresach - stosowany do betonu kl. C25-C50 i do betonów wysokowytrzymałościowych C100

- można produkować: - elementy i konstrukcje prefabrykowane w warunkach naturalnych, podwyższonej i obniżonej temperatury - elementy i konstrukcje sprężone w warunkach naturalnych i podwyższonych temp.

drobnowymiarowe wyroby prefabrykowane w warunkach naturalnych - betony o wymaganej wysokiej wytrzymałości wczesnej - betonowanie w warunkach zimowych - kostki brukowe - „ galanteria” betonowa - do produkcji pokryć dachowych 2. CEM II (skład mineralny do 35%)

a) portlandzki krzemiankowy CEM II A-D 42,5; A-D 52,5

- umiarkowane ciepło hydratacji - dobra dynamika narastania wytrzymałości wczesnej - bardzo dobra dynamika narastania wytrzymałości w późniejszych okresach - podwyższona odporność na agresję chemiczną

- C20/25, C40/50 - konstrukcje i elementy prefabrykowane (naturalne, podwyższona temp.) - konstrukcje i elementy sprężone (podwyższona temp., naturalne)- konstrukcje i betony pracujące w środowiskach o podwyższonej agresywności chemicznej - betonowanie w warunkach obniżonej temperatury b) portlandzki popiołowy (CEM II A-V 32,5R; 42,5R) - umiarkowane ciepło hydratacji

- dobra dynamika narastania wytrzymałości wczesnej

- stosowane do produkcji betonów klas C8/C10 - C40

- do produkcji elementów i konstrukcji monolitycznych, prefabrykatów - stosowane w warunkach naturalnych i podwyższonych temp. - stosowane do obiektów narażonych na agresję siarczanów c) portlandzki żużlowy CEM II A-S 32,5R; 42,5R d) portlandzki żużlowo-popiołowy (CEM II A-VS 32,5; 42,5R) - umiarkowane ciepło hydratacji- dobra dynamika narastania wytrzymałości wczesnej - umiarkowana dynamika narastania wytrzymałości w późniejszych okresach

- C 12/5, C 30/37 - konstrukcje i elementy prefabrykowane lub monolityczne (naturalne, podwyższone temp.)

- drobnowymiarowe elementy (w dojrzewających warunkach naturalnych) - beton komórkowy, zaprawy murarskie, zaprawy tynkarskie e) portlandzki popiołowy CEM II B-V 32,5 f) portlandzki żużlowy CEM II B-S 32,5

g) portlandzki żużlowo-popiołowy CEM II B-VS 32,5

- niskie ciepło hydratacji - powolne narastanie wytrzymałości wczesnej - bardzo dobra dynamika narastania wytrzymałości w późniejszych okresach dojrzewania - podwyższona odporność na agresję chemiczną - C 8/10, C 25/30 - konstrukcje i elementy prefabrykowane lub monolityczne (naturalne, podwyższona temp.) - konstrukcje masywne - konstrukcje stabilizujące

- beton „chudy” - zaprawy murarskie i tynkarskie

h) portlandzki wapienny CEM II A-L 32,5R; 42,5

- umiarkowane ciepło hydratacji - umiarkowane narastanie wytrzymałości wczesnej - niewielka dynamika narastania w

- C 8/10, C 30/37 - konstrukcje i elementy prefabrykowane lub monolityczne (naturalne, podwyższona temp.)

- drobnowymiarowe elementy prefabrykowane dojrzewające w warunkach naturalnych - zaprawy i betony barwione - zaprawy murarskie i tynkarskie - betony i zaprawy posadzkowe 3. CEM III a) hutniczy CEM III A,B

- niskie ciepło hydratacji - wysoki przyrost wytrzymałości w dalszych okresach dojrzewania - wysoka odporność na korozyjne oddziaływanie środowisk, agresje chemiczne, agresje alkaliczne - przydatne w budowie fundamentów, wykonywania betonów masywnych, zapraw wodnych, oczyszczalni ścieków, obiektów morskich, prac budowlanych w górnictwie - osłabiony proces wiązania w niskich temp. < 50C - niska nasiąkliwość, dość wysoka mrozoodporność 4. CEM IV a) puculanowy

5. CEM V a) wieloskładnikowy CEM V A,B

- zakres stosowania uzależniony od zawartości składników mineralnych w składzie cementu CEM V/A

- stosowane we wszystkich klasach ekspozycji z ograniczeniem XF3 i XF4 (agresja mrozowa)

CEM V/B - stosowany do wykonywania betonów w klasach ekspozycji X0, XC1, XC2 - stosowany do wykonywania konstrukcji i elementów narażonych na agresję chemiczną ( klasy ekspozycji: XA1, XA2, XA3) ze względy na podwyższoną zawartość dodatków mineralnych. Kruszywo - ziarnisty materiał mineralny do stosowania w betonie. Objętość absolutna kruszywa wynosi przeciętnie do 75%, ale w szczególnych przypadkach dochodzi do 80%. Kruszywo jest dominującym składnikiem betonu zarówno pod warunkiem wym jak i objętościowym, dlatego rodzaj kruszywa ma wielki wpływ na jakość betonu. Kruszywo powstaje na skutek wietrzenia skał lub w skutek działania wody. Kruszywo jest zaokrąglone i nazywamy je otoczakowym. Kruszywo łamane powstaje na skutek min. dwukrotnego przełamania kruszywa otoczakowego. Podział kruszywa łamanego:

- kruszywo łamane - ma nieregularne kształty

- kruszywo granulowane - ma foremne kształty o stępionych krawędziach Tłuczeń łamany powstaje w wyniku jednokrotnego przełamania kruszywa naturalnego.

Stosowanie kruszyw PN-EN 12620:2004; PN-EN 13055:2003; PN-EN 206-1:2003 Rodzaj kruszywa, jego uziarnienie i właściwości, np. kształt ziaren, mrozoodporność, ścieralność, zawartość pyłów. Należy dobrać biorąc pod uwagę: a) realizację robót b) przeznaczenie betonu c) warunki , środowisko na które będzie narażony beton d) wszelkie wymagania dotyczące kruszywa lub kruszywa przy mechanicznym wykańczaniu powierzchni betonu- mieszanka żwirowo piaskowa

Mieszankę żwirowo piaskową odpowiadającą EN 12620:2000 należy stosować wyłącznie do betonów klas wytrzymałości na ściskanie <= C12/15

- kruszywo odzyskane z wody po płukaniu

Kruszywo odzyskane z wody po płukaniu kruszywa lub mieszanki betonowej może być użyte jako składnik betonu.

Dodatek kruszywa odzyskanego, nierozdzielnego na frakcje, nie powinien być większy niż 5% całkowitej ilości kruszywa. W przypadku, gdy ilość kruszywa odzyskanego jest większa niż 5% całkowitej ilości kruszywa, kruszywo odzyskane powinno być tego samego rodzaju co kruszywo podstawowe: powinno być rozdzielone na frakcję grubą i drobną oraz odpowiadać EN 1260:2000

- odporne na reakcję alkalia - krzemionka

W przypadku, gdy kruszywo zawiera odmiany krzemionki podatne na reakcję z alkaliami (Na2), K2O, pochodzące z cementu lub innych źródeł) a beton narażony jest na działanie środowiska wilgotnego, należy podjąć działania w celu zapobieżenia szkodliwej reakcji alkalia-krzemionka, stosując postępowanie o sprawdzonej przydatności.

Właściwości, jakie powinny spełniać kruszywa:

- kształt, wymiar i gęstość ziaren - obecność zanieczyszczeń - odporność na polerowanie, ścieranie abrazyjne, ścieranie - odporność na rozdrabnianie, kruszenie - skład, zawartość - trwałość na zamarzanie i rozmrażane - drobnoziarnistość, wymiar i gęstość ziaren

Wymagania dotyczące zanieczyszczeń:

- zawartość muszli w kruszywie grubym - pyły

Kruszywo powinno posiadać następujące odporności:

- na polerowanie kruszywa grubego - na ścieranie powierzchniowe - na ścieranie abrazyjne przez opony z kolcami- na rozdrobnienie i kruszenie

Skład i zawartość kruszywa:- chlorki

- siarczany rozpuszczalne w kwasie

- siarka całkowita - zawartość węglanów - składniki, które wpływają na szybkość wiązania i twardnienia betonu

Wymiary kruszyw określone są wymiarami dolnego (d) i górnego (D) sita; wyrażone jako stosunek d/D. w oznaczeniu tym przyjmuje się, że w kruszywie występuje nadziarno, zatrzymane na sicie górnym i podziarno przechodzące przez sito dolne. Według PN-EN 13055-1:2002 „Kruszywa lekkie” ilość podziarna nie powinna przekraczać 15% masy, a ilość nadziarna 10% masy. Jeśli jest to wymagane, należy deklarować wymiar otworu sita, przez który przechodzi 100% materiału.

Wymiary wszystkich kruszyw powinny być określone przez d/D, parami sit wybranych z zestawu podstawowego lub podstawowego plus zestawu 1 lub podstawowego plus zestaw 2. Łączenie wymiarów z zestawu 1,2 jest niedopuszczalne. Wymiary kruszywa powinny mieć d/D nie mniejsze niż 1,4. Kruszywo nie powinno być większe niż:- 1/3 najmniejszego przekroju poprzecznego elementu

- 3/4 odległości w świetle między prętami zbrojenia leżącego w jednej płaszczyźnie poziomej

- dwie odległości między prętami pionowymi

Podział kruszywa ze względy na uziarnienie:

- kruszywo drobne, o wymiarach ziaren D równych 4mm lub mniejszych - kruszywo grube, o wymiarach ziaren D równych 4mm lub większych, oraz d równych 2 mm lub większych - kruszywo naturalne 0/8mm pochodzenia lodowcowego i/lub rzecznego, o D równym 8mm lub poniżej. Kruszywo takie może być wytwarzane również przez wymieszanie kruszywa przetworzonego

- kruszywo o uziarnieniu ciągłym, będące mieszanką kruszyw grubych i drobnych Wszystkie kruszywa powinny spełniać Kruszywa możemy również podzielić na:

a) naturalne - kruszywo pochodzenia mineralnego, które poza obróbką mechaniczną nie zostało poddane żadnej innej obróbce b) lekkie - kruszywo pochodzenia mineralnego o gęstości ziaren nie większej niż 2000kg/m3 lub gęstości nasypowej w stanie luźnym nie większej niż 1200kg/m3 c) sztuczne - kruszywo pochodzenia mineralnego uzyskiwane w wyniku procesu przemysłowego, obejmującego termiczną lub inną modyfikację d) odpadowe - kruszywo pochodzenia mineralnego z jakiegokolwiek procesu przemysłowego, poddane następnie jedynie obróbce mechanicznej

e) kruszywo z recyklingu - kruszywo powstałe w wyniku przeróbki nieorganicznego materiału zastosowanego uprzednio w budownictwie Kruszywo wypełniające - kruszywo, którego większość pochodzi przez sito 0,063mm, które może być dodawane do materiałów budowlanych w celu uzyskania pewnych właściwości.

Oznaczenie składu ziarnowego dokonujemy przez analizę kruszywa, przesiewając je przez sito o otworach kwadratowych. Do skrzynek z sitami sztywno ułożonymi jedno na drugim, wsypujemy kruszywo drobne (1000g), grube (3000g) i bardzo grube (5000g). Kruszywo wcześnie jest wysuszone i zważone. Przesiewu dokonujemy mechanicznie lub ręcznie. Jeśli jakieś kruszywo się zrulinowało to je wrzucamy do sita dolnego. Ważymy posegregowane kruszywo , które nie powinno się różnić od pierwotnej masy więcej niż 5%.

Zawartość frakcji obliczamy ze wzoru:

![]()

![]()

mi - masa kruszywa, które pozostaje na sicie

m - masa próbki pobraną przed przesianiem

Konstruowanie krzywej uziarnienia:

Procentowy udział frakcji w stosunku do masy jest zapisany w tabeli i sporządzamy wykres. Rzędne wykresu to suma procentowej zawartości frakcji zaczynając od najmniejszej. Nanosimy te wartości i łączymy liniami. Te linie łamane to krzywe uziarnienia. Optymalne uziarnienie - takie uziarnienie, które pozwala uzyskać założone właściwości betonu praz szczelność mieszanki betonowej o wymaganej konsystencji przy możliwie najmniejszym użyciu cementu i wody. Optymalne uziarnienie jest wtedy, gdy jamistość jest najmniejsza, czyli potrzebujemy mniej cementu, aby wypełnić pory. Im stos składa się z grubszych ziaren, tym mniej potrzeba wody zarobowej, gdyż wodorządność kruszywa grubszego jest mniejsza. Jamistość obliczamy ze wzoru:

![]()

gdzie

![]()

- gęstość objętościowa ziaren kruszywa

![]()

- gęstość nasypowa kruszywa

Szczelność kruszywa określamy ze wzoru:

![]()

gdzie

![]()

- gęstość objętościowa ziaren kruszywa

![]()

- gęstość nasypowa kruszywa

Mieszanki kruszyw o tym samym uziarnieniu, ale różnych punktach piaskowych mają największą szczelność, gdy ich gęstość nasypowa jest największa.

Gęstość nasypowa kruszywa - masa kruszywa nasyconego przypadającego na dd objętości.

Dobór kruszywa według granic krzywych przesiewu:

Jeśli nasza krzywa uziarnienia znajduje się między krzywym przesiewu oznacza to, że dobrze dobraliśmy kruszywo i może być zastosowane do betonu. Jeżeli nasza krzywa znajduje się bliżej górnej krzywej przesiewu oznacza to, że mamy kruszywo drobniejsze. Krzywa uziarnienia znajdująca się bliżej dolnej krzywej przesiewu oznacza to, że mamy kruszywo grubsze o mniejszym stopniu wodorządności.

![]()

Dobór uziarnienia metodą kolejnych przybliżeń, uziarnienie ciągłe.

Ta metoda opiera się na tezie, że: za najlepszą uważa się tę propozycję, przy której mieszanka kruszywa posiada najwyższą gęstość i jednocześnie zawiera najmniej drobnych ziaren. Czyli mieszamy ze sobą kruszywa i obliczamy jamistość i wodoprządność. Wygrywa ten zestaw, dla którego suma będzie najmniejsza.

Kruszywo frakcjonowane o uziarnieniu nieciągłym:

Ta metoda jest stosowana do komponowania mieszanki dla betonu klasy wyższej niż w starej normie B-30. polega ona na skomponowaniu stosu uziarnienia nieciągłego, w którym w miejsce między kruszywem grubym będzie montowane kruszywo drobne, tak aby nie rozpychało kruszywa grubego. Warunek ten jest spełniony, gdy:

![]()

gdzie

Dmin - najmniejsza średnica ziarna grubego

dmax - maksymalna średnic ziarna drobnego

Przy tej metodzie doboru uziarnienia pomijamy kruszywo 0,125mm, a czasem nawet do 0,25, ponieważ mają największą wodorządność. Ostatecznie spośród frakcji od 0,1258 do 16mm wybiera się 3,4 frakcje i metodą kolejnych przybliżeń ustalamy optymalne propozycje.

Bierzemy dwie najdrobniejsze frakcje i komponujemy z nich najszczelniejszy stos. Te dwie frakcje traktujemy już jako jedną. Bierzemy trzecią frakcję i komponujemy z nich najszczelniejszy stos i tak samo z czwartą itd.

Wzór na wodorządność kruszywa:

![]()

gdzie

wsi - wodorządność i-tej frakcji

d', d'' - wymiary oczek sita ograniczających frakcje

N - wartość doświadczalna zależna od założonej konsystencji

Metody określania konsystencji:

- Ve-Be

- stożek opadowy

- stopnia zagęszczalności

- metody rozpływu

Ve-Be

Przyrządy potrzebne do pomiaru konsystencji metodą Ve-Be: - forma stożka ściętego (blacha 1,5mm) z dwoma uchwytami - pręt stalowy - cylinder o średnicy 23mm i h=20mm (blacha 3mm), uchwyty do stołu

- stół wibracyjny - ruchome rządzenie wyposażone w ramie z przezroczystym krążkiem o średnicy 22,5mm

Przebieg badania metodą Ve-Be: - pobieramy badaną próbkę o V=8dm3 nie później niż 30 min. od zamieszania składników - do cylindra wstawiamy formę stożkową

- do stożka wlewamy naszą mieszankę w trzech warstwach z każdorazowym 25 krotnym ubijaniem każdej warstwy

- wygładzamy powierzchnie i zdjęcie stożka

- oprzeć krążek i włączyć wibrator

Czas rozpłynięcia się mieszanki decyduje o jakości:

- wilgotna - gęstoplastyczna - plastyczna - półciekła

- ciekła Przyrządy do metody stożka opadowego:

Forma stożka potrzebna do uzyskania kształtu, stożek wyposażony w zaczepy, do przymocowania do stołu pręt zagęszczający. Waga 1kg, średnia 16mm, h=5mm.

Nasiąkliwość badamy na próbkach regularnych i nieregularnych. a) Przy nieregularnych próbki nie powinny być mniejsze niż: - 1dm3 przy frakcji kruszywa do 16mm

- 2dm3 przy frakcji kruszywa powyżej 16mm

b) Przy badaniu nasiąkliwości powinny być:

- 3 próbki przy kształcie naturalnym

- 5 próbek przy kształcie nieregularnym

c) Opis przebiegu badania nasiąkliwości:

1. próbkę umieszczamy w naczyniu wannowym, tak aby nie wystawała wyżej niż 200mm i nie stykała się z dnem.

2. nalewamy wodę do połowy próbki

3. po 24 godzinach dolewamy dd

4. po kolejnych 24 godzinach wyciągamy i ważymy

5. ta czynność wykonujemy do momentu stwierdzenia że próbka nie nabiera już wody

6. ważymy, suszymy i obliczamy ze wzoru:

![]()

gdzie:

G1 - masa sucha

G2 - masa mokra

Próbki należy przechowywać w warunkach zbliżonych do tych, w jakich będą dojrzewać na budowie. W laboratorium powinny być warunki wilgotności powietrza >=90% i temp. +200C. Domieszka - składnik dodawany podczas procesu mieszania betonu w małych ilościach, w stosunku do masy cementu w celu modyfikacji właściwości mieszanki betonowej lub betonu stwardniałego.

Całkowita ilość domieszek, o ile są stosowane nie powinna przekraczać dopuszczalnej największej ilości zalecanej przez producenta domieszek oraz nie powinna być większa niż 50g na kg cementu chyba, że znany jest wpływ większego dozowania na właściwości i trwałość betonu.

Ogólna charakterystyka Domieszki dodawane w niewielkich ilościach (poniżej 5% w stosunku do masy cementu) mogą w istotny sposób wpływać na właściwości technologiczne mieszanki betonowej i cechy użytkowe betonu [15,40]. Stosując domieszki, można obecnie wykonywać betony między innymi o bardzo niskich wskazaniach w/c (0,24-0,32) i wysokich wytrzymałościach (80-140 MPa). Domieszka - materiał dodawany podczas wykonywania mieszanki betonowej w ilości nieprzekraczającej 5% masy cementu w betonie, w celu zmodyfikowania właściwości mieszanki betonowej i/lub stwardniałego betonu. Wymagania ogólne:

- jednorodna (szeregowa w granicach ustalonych przez producenta) - barwa ( jednolita, odpowiadająca danymi producenta) - substancja aktywna (widmo TR odpowiada wzorcowemu) - gęstość D (D +-0,03 jeśli D>1,10; D+-0,02 jeśli D<=1,10; D-według producenta)

- wartość pH (zgodne z danymi producenta)

Domieszki modyfikujące cechy reologiczne mieszanki betonowe Najliczniejszą grupę stanowią domieszki uplastyczniające (redukujące ilość wody) i upłynniające (znacznie redukujące ilość wody).

Przyjmuje się następujące kryterium podziału:

- środki uplastyczniające, pozwalają na zmniejszenie ilości wody zarobowej o 5% do 12% bez pogorszenia konsystencji mieszanki betonu - środki upłynniające (tzw. superplastyfikatory) pozwalają na zmniejszenie ilości wody o więcej niż 12% (supelplast. drugiej generacji) umożliwiają jeszcze większą redukcję ilości wody zarobowej - nawet powyżej 30%) bez pogorszenia konsystencji mieszanki betonowej.

Domieszki dzielimy: - zmniejszające ilość wody (plastyczność) - znacznie zmniejszające ilość wody (superplastyczność) - napowietrzające - przyspieszające wiązanie - przyspieszające twardnienie - opóźniające wiązanie - uszczelniające - wielofunkcyjne Domieszki polepszające urabialność mieszanki betonowej zwiększają jej ciekłość przy zachowaniu dobrej spójności. Urabialność poprawiają domieszki napowietrzające, ale głównym ich zadaniem jest podwyższenie mrozoodporności. Istota skuteczności domieszek polepszających urabialność stanowi czas oddziaływania domieszki na mieszankę. Waha się w granicach od 30 do 120 min. Upłynniacze wiążą najczęściej od 30 do 60 min. Podział domieszek polepszających urabianie mieszanki betonowej: - substancje powierzchniowo czynne - polepszają zwilżalność powierzchni ziaren cementu (hydrofilne) - nazywane plastyfikatorami. Domieszki te nie mają charakteru biegunowego. - substancje oparte na żywicach syntetycznych - nadają powierzchniom ziaren ładunki ujemne, co powoduje odepchnięcie się od siebie ziaren. Domieszki upłynniające przez zwilżanie.

Upłynnienie mieszanki powodują związki kwasu lignosulfonowego. Domieszka upłynniająca powoduje łatwiejsze wciąganie i rozprowadzanie wody pomiędzy ziarnami i na ich powierzchni (zwilżające działanie). Powoduje to też rozdzielenie ziaren od siebie i dokładne otulenie wodą. Zaczyn staje się bardziej jednorodny, mieszanka bardziej ciekła, konsystencja jest bardziej ciekła, dokładnie pokrywa się chropowata powierzchnia zaczynu. Domieszce upłynniającej zawdzięczamy:

Ziarna cementu są otulone cieńszą warstewką widy, co wiąże się ze zmniejszeniem zastosowania wody zarobowej (15%) w celu zwilżenia cementu i kruszywa. Hamuje ona w pierwszym okresie wiązanie cementu i dlatego opóźniają jego początek i wydłużają czas wiązania o ok. 20 do 50%.

Superplastyfikator inaczej nazywamy upłynniaczem.

Upłynniacze powodują: - obniżenie ilości wody zarobowej nawet o 40% - obniżenie napięcia powierzchniowego wody

- wytwarzają warstwę poślizgową, osadzając się na powierzchni ziaren rozdzielają skupiska ziaren

- nadają ziarnom cementu ładunek ujemny i rozpraszają je

- podwyższona temp. powoduje skrócenie skuteczności działania domieszki - zbyt dużo upłynniacza źle działa z ziarnami - dobrze jest dodać upłynniacza po 5 min., a potem w momencie spadku skuteczności lub przed samym układaniem w szałunku. Plastyfikatory stosujemy gdyż:

- zwiększają ciekłość mieszanki bez zmiany W/C i ilości zaczynu - obniżają ilości zaczynu (oszczędność cementu i obniżenie skurczu) - obniżają ilości wody (W/C - w celu zwiększenia wytrzymałości i polepszenia pozostałych właściwości betonu Superplastyfikator polepszający urabialność - istotą jego jest nadanie ładunku ujemnego powierzchniom ziaren cementu, dzięki czemu wytwarza się „smarna zwilżająca” warstewka wody pomiędzy ziarnami. Warstewka jest o wiele cieńsza niż w przypadku niestosowania superplastyfikatorów.

Domieszki upłynniająco-napowietrzajace są unikane ponieważ, co prawda polepszają urabialność, ale obniżają wytrzymałość i wodoszczelność.

Domieszki uplastyczniające to substancje organiczne, których działanie dyspergujące - zwiększające ruchliwość ziaren - zwiększa płynność zaczynu. Dodawane są one do wody zarobowej w niewielkiej ilości (0,2-0,5% w stosunku do masy cementu). Nadmiar domieszki jest niekorzystny, gdyż może opóźnić wiązania i twardnienie betonu. Domieszki upłynniające zwiększają ciekłość mieszanki betonowej w sposób bardziej intensywny niż domieszki uplastyczniające. Superplatyfikatory umożliwiają wytwarzanie betonów o bardzo niskim wskaźniku w/c i niemak dowolnej urabialności. Mechanizm ich działania jest zakazany i zależny od natury chemicznej domieszki:

- polikondensaty sulfonowanej melaminy z formaldehydem - SMF - polikondensaty sulfonowanego naftalenu i formaldehydu - SNF - modyfikowane lignosulfoniany wapniowe lub sodowe - MLS - nowa generacja domieszek upłynniających - PC, CAE, CLAP Efekty stosowania domieszek upłynniających: - zwiększenie ciekłości mieszanki, a zatem poprawia jej urabialności- zmniejszenie ilości wody zarobowej przy zachowaniu niezmienionej zawartości cementu, co prowadzi do zwiększenia wytrzymałości betonu - zmniejszenie użycia cementu o 10-20% przy zachowaniu niezmiennej wczesnej wytrzymałości betonuWłaściwości:

- Domieszki upłynniające >=12% w stosunku do mieszanki kontrolnej Po 1 dniu >=140% betonu kontrolnego

Po 28 dniach >=115% betonu kontrolnego - Domieszki uplastyczniające >=5% w stosunku do mieszanki kontrolnej Po 7 i 28 dniach: >=110% betonu kontrolnego

Zastosowanie domieszek upłynniających: - betony towarowe - prefabrykacja - betony sprężone - betony natryskiwane - betony pompowane - betony architektoniczne

Domieszki napowietrzające - domieszki, których cząsteczki mają budowę długą - nitkową. Powoduje to wypychanie niektórych cząstek z wody i gromadzenie się na jej powierzchni, obniżając tym napięcie powierzchniowe. Domieszka ta działa spieniająco, tworząc zamknięte pęcherzyki powietrza o wielkości 0,2 do 0,35mm. Pęcherzyki te rozkładają się równomiernie w całej objętości zaczynu. Pęcherzyki mineralizują się i są trwałymi składnikami betonu. Cechy betonu z domieszką napowietrzającą: - pęcherzyki podczas zagęszczania działają jak amortyzator, polepszając tym urabialność i podnosząc ciekłość mieszanki przy zachowaniu spójności

- przerywają ciągłość kapilara - polepszają mrozoodporność Napowietrzenie betonu zależy od:

- intensywności mieszania - ilości najdrobniejszych ziaren (im mniej tym więcej pęcherzyków)

- sposobu zagęszczania Napowietrzenie może także spowodować pewien spadek wytrzymałości. Z tego względu niewskazane jest nadmierne dozowanie domieszki. Substancjami napowietrzającymi są związki powierzchniowoczynne o działaniu hydrofobowymi, zwłaszcza sole kwasów organicznych.

Właściwości: - zawartość powietrza w mieszance betonowej - całkowita zawartość 4-^% objętości

- rozkład porów w stwardniałym betonie - wskaźnik rozmieszczenia porów <=0,2mm

- wytrzymałość na ściskanie - po 28 dniach >= 75% betonu kontrolnego Domieszki napowietrzające będziemy stosować, gdy zależy nam na betonie szczególnie mrozoodpornym, do budowli hydrotechnicznych, do wykonywania nawierzchni drogowych oraz lotniskowych, przy betonowaniu w ziemie.

Domieszki napowietrzające stosujemy do konstrukcji K-2, K-3, K-4. Zastosowanie: - gotowe, suche mieszanki zapraw - betony hydrotechniczne betony na powierzchnie drogowe i lotniskowe - zaprawy tynkarskie i okładziny zewnętrzne Formy domieszki: Pieparot produkowany jest w postaci płynnej. Domieszkę należy wlać do betoniarki po uprzednim rozprowadzeniu w części wody zarobowej.

Cechy charakterystyczne betonów z domieszkami napowietrzającymi: - całą ilość powietrza jest zmodyfikowana i nie występuje w postaci typowych dużych, okrągłych porów - pęcherzyki są składnikiem betonu, zastępujący najdrobniejsze ziarna kruszywa

- zbytnia ilość powietrza powoduje zmniejszenie wytrzymałości - gładka powierzchnia w stylu z deskowaniem - zmniejszona ilość wody zarobowej nawet o 15%

Domieszki zimowe Ze względu na sposób działania można wyróżnić: - domieszki przyspieszające wiązanie

- domieszki obniżające temperaturę zamarzania wód

- domieszki działające kompleksowo

Przy odpowiedniej ilości domieszki 4-5% masy cementu przy temp. równej -50C, do 6-8% masy cementu przy temp. równej -100C uzyskuje się po czterech tygodniach przebywania betonu w temp. ujemnej 20-30% wytrzymałości 28 dniowej uzyskiwanej w temp. naturalnej dla betonu na cementach portlandzkich normalnie wiążących 25-45% na cementach szybko twardniejących.

Domieszki przyspieszające wiązanie i twardnienie oraz przeciwmrozowe Domieszki przyspieszające wiązanie skracają czas do rozpoczęcia przechodzenia mieszanki betonowej ze stanu plastycznego w stan sztywny. Ich działanie polega przede wszystkim na zwiększeniu początkowej szybkości reakcji zachodzących miedzy składnikami cementu a wodą w zaczynie cementowym. Obecnie używa się przeważnie domieszek bezchlorkowych (np. azotany, azotyny). Zastosowanie: przy betonowaniu natryskowym. Domieszki przyspieszające twardnienie zwiększają szybkość narastania wytrzymałości betonu, mogą one także skracać czas wiązania. Bezchlorkowe domieszki przyspieszające twardnienie to przede wszystkim rozpuszczalne sole nieorganiczne.

Domieszki przeciwmrozowe to produkty umożliwiające przebieg reakcji cementu z wodą w temperaturach ujemnych (nawet poniżej 100C). Zasadniczo są to związki stosowane jako środki przyspieszające.

Domieszki przyspieszające wiązanie 1. I grupa Domieszek przyspieszających wiązanie: - wywołuje prawie natychmiastowe wiązanie cementu - obniża wytrzymałość betonu (stosujemy go do małych ilości zapraw i betonów przy tamponowaniu rys i otworów w przypadku przeciekania wody) 2. II grupa Domieszek przyspieszających wiązanie: - nie wywołują gwałtownej reakcji wiązania - skracają reakcje wiązania

- przyspieszają okres twardnienia Przyspieszenie wydzielania ciepła powoduje: - szybki wzrost wytrzymałości w pierwszym okresie dojrzewania

- dodatek chlorku wapnia > 4% masy cementu powoduje spadek wytrzymałości 28-dniowej Chlorek wapnia powoduje: - korozję stali znajdującą się betonie zbrojonym

- osłabia odporność na agresje siarczanów - maleje odporność - polepsza się urabialność mieszanki

- wzrasta wodoszczelność 2x Domieszki opóźniające wiązanie - przedłużają czas do rozpoczęcia przechodzenia mieszanki betonowej ze stanu plastycznego w stan sztywny. Zmniejszają one rozpuszczalność składników cementu i tym samym zmniejszają początkową szybkość wiązania cementu. Niektóre z nich tworzą warstewki ochronne na ziarnach cementu, często w wyniku reakcji z jego składnikami. Właściwości opóźniające wiązanie mają niektóre związki nieorganiczne przede wszystkim fosforany. Zakres stosowania domieszek:

- betonowanie w wysokich temp. - transport mieszanki betonowej - układanie betonu w sposób ciągły na dużych powierzchniach i przy dużych objętościach betonu - pompowanie mieszanki betonowej - wykonywanie betonu architektonicznego, itp. Domieszki opóźniające dodaje się w czasie wykonywania betonu, najczęściej równocześnie z wodą zarobową.

Domieszki kompleksowe

W wielu przypadkach zastosowanie jednej domieszki jednego rodzaju jest niewystarczające. Znacznym ułatwieniem jest wówczas możliwość użycia domieszki kompleksowej.

Są to preparaty o kombinowanym działaniu dwu- lub trójfunkcyjny.

upłynniające + opóźniające

![]()

betony towarowe

upłynniające + napowietrzające

![]()

betony mrozoodporne i pianobetony

upłynniające + spęczniające + opóźniające

![]()

zaprawy bezskurczowe, betony na podlewki

upłynniające + przyspieszające

![]()

betony towarowe wytwarzane zimą

upłynniające + hydrofobizujące

![]()

betony wibroprawsowane

upłynniające + opóźniające + napowietrzające

![]()

betony mostowe i drogowe

Główną wadą domieszek kompleksowych są niezmienne proporcje wchodzących w ich skład domieszek jednofunkcyjnych. Stosowanie przez węzeł betoniarski dwóch oddzielnie domieszek, pozwala na większą elastyczność w projektowaniu mieszanki, wymaga jednak odpowiednich możliwości technicznych (dwóch lub więcej dozowników). Częściowym rozwiązaniem tego problemu może być oferowany przez producentów różnych wariantów jednej domieszki kompleksowej np. zimowy lub letni, różniący się zawartością środków regulujących czas wiązania. Wprowadzenie kilku różnych domieszek do mieszanki betonowej wymaga specjalistycznej wiedzy o ich działaniu.. Inne rodzaje domieszek: - zwiększające wodoodporność - zwiększające objętość betonu

- zwiększające odporność chemiczną betonu - inhibitory korozji stali - zwiększające więźliwość wody w mieszance betonowej - zapobiegające wymywaniu cementu podczas betonowania pod wodą - usztywniające powodujące zwiększenie sztywności mieszanki betonu

- zwiększające odporność na agresję biologiczną

- domieszki barwiące - pigmenty naturalne lub syntetyczne

Domieszki regulujące wiązanie stosujemy w celu przyspieszenia lub opóźnienia czasu wiązania. Mamy tu do czynienia z regulacją czasu wiązania.

Domieszki uszczelniające powodują podwyższczenie wodoszczelności betonu. Działanie mechanizmu uszczelniającego: W zależności od składu domieszki zachodzi: - zmniejszenie liczby i przekroju porów oraz kanalików kapilarnych - zablokowanie porów otwartych w wyniku powstania mikroskopijnych pęcherzyków powietrza lub spęcznienia ziaren pyłu gliny - związanie wodorotlenku wapnia w nierozpuszczalne związki blokujące filtracje wody Domieszki spulchniające stosujemy, gdy istnieje potrzeba, aby beton, zaprawa czy zaczyn zwiększył swoja objętość np: wypełnił szczelnie trudnodostępną przestrzeń. Można zamiast cementu ekspensywnego zastosować sproszkowane aluminium.

Domieszki spulchniające stosujemy do gazobetonów i kablobetonów. Domieszki uplastyczniająco-przyspieszające powodują: - zwiększają ciekłość i przyśpieszenie wiązania - zwiększenie wytrzymałości i zmniejszenia ilości wody zarobowej Domieszki przyspieszające początkowy przyrost wiązania przyspieszają zwiększenie się początkowej wytrzymałości betonu bez szkodliwego wpływu na wytrzymałość gwarantowaną. Domieszki zagęszczające powodują zwiększenie kodd mieszanki betonowej. Są to syntetyczne polielektrolity o właściwościach polimerów i elektrolitów.

Domieszki zwiększające więźliwość wody zapobiegają utratę wody z zaczynu. Są to związki organiczne żelatynujące roztwór. Domieszki przeciwpieniące zmniejszają napowietrzenie mieszanki betonowej. Są to związki organiczne o działaniu hydrofilowym. Domieszki zwiększające przyczepność zwiększają dd zaczynu do kruszywa, stali innego betonu raz różnych materiałów budowlanych. Są to produkty organiczne, emulsje, żywice.

Domieszki ekspansywne powodują pęcznienie, zapobiegając przyszłemu skurczowi. Domieszki przeciwmrozowe: - umożliwiają przebieg reakcji cementu z wodą w ujemnych temp. - przyspieszają wydzielenie się ciepła hydratacji cementu - obniżają temperaturę zamarzania wody Domieszki zwiększające odporność na korozję chemiczną powodują: - większa odporność na agresję chemiczną - hydrofobizacja wgłębnej zaprawy lub betonu - zmniejszenia nasiąkliwości zaprawy lub betonu

Domieszki spieniające wytwarzają pianę w mieszance cementu z wydzieleniem gazu np. wodoru, tlenu, azotu. Stosujemy je w betonach komórkowych. Badania oceny działalności domieszki 1. badanie pełne - prowadzi tylko producent 2. badanie niepełne - sprawdzamy efekty, któremu spełniać domieszka i sprawdzamy optymalny dobór domieszki do stosowanego betonu. 3. badanie doraźne - dotyczy każdej dostarczonej partii i polega na sprawdzeniu powtarzalności efektu ustalonego przy następnym doborze danej domieszki (np. ilość wytwarzanego powietrza dla domieszki ropowietrzającej)

Dodatki mineralne do betonu Dodatek - drobno uziarniony składnik dodawany do betonów w celu poprawy pewnych właściwości lub uzyskania specjalnych właściwości. Dodatek to składnik występujący w ilościach > 5% masy cementu. Są w postaci pyłów, dozujemy je jako pulpa wodna, dokładnie rozprowadzając. Rozróżnia się dwa typy dodatków nieorganicznych: - typ I - dodatki prawie obojętne - typ II - dodatki o właściwościach pucolanowych lub utajnionych właściwościach hydraulicznych Dodatki typu II mogą być uwzględniane w składzie betonu jako składnik spoiwa, jeśli ustalona jest ich przydatność. Realizowane jest to poprzez wprowadzenia współczynnika „k” Dodatki: - polepszają wybrane właściwości betonu - zaoszczędzają cement

- uzupełniają pylastą frakcję kruszywa Dodatki pylaste:

- mielony granulowany żużel wielkopiecowy - popiół lotny

- pył krzemionkowy - mączki skalne Dodatki można dodawać bezpośrednio do betoniarki podczas przygotowania mieszanki. Składowane są w silosach lub luzem jak cement. Sposoby uzyskania dodatków:

- popiół lotny uzyskujemy jako odpad przemysłowy

- żużel musimy przemielić - pył krzemionkowy z huty łaziska - mączkę skalną musimy przemielić

Częściej stosuje się mielony żużel niż popiół lotny. Popiół lotny - drobno uziarniony pył, składający się głównie z kulistych, zeszkliwionych ziaren, otrzymany prze spalaniu pyłu węglowego i mający właściwości pucolanowe. Popiół lotny jest otrzymywany w wyniku elektrostatycznego lube mechanicznego wytrącania cząstek pyłu z gazów odlotowych z kotłami opalonych pyłem antracytu lub węgla kamiennego. Dopuszcza się także popiół lotny otrzymany na podstawie spalania węgla brunatnego, pod warunkiem, że całkowita zawartość CaO przekracza 10% masy, oraz że spełni on wszystkie inne wymagania zawarte w normie. Używając popiołu lotnego należy liczyć się z:

- zła jakość popiołu powoduje zwiększenie wododd mieszanki betonowej, uzyskanie odpowiedniej konsystencji wymagać będzie większej ilości zaczynu lub wody

- zbyt wysoka zawartość nieopalonego węgla może być powodem absorpcji domieszek chemicznych na jego powierzchni i obniżać skuteczność ich działania

- dodatek popiołu zwiększa ilość zaczynu w mieszance betonowej, co wydatnie poprawia urabialność mieszanki betonowej. Także kulisty kształt większości cząstek popiołu wpływa pozytywnie na urabialność mieszanki betonowej. - częściowe ustąpienie części cementu w mieszance betonowej popiołem lotnym powoduje wydłużenie początku i końca wiązania mieszanek betonowych - dodatek popiołu lotnego do dobrej jakości betonu przy zmniejszeniu ilości cementu powoduje zmniejszenie skurczu twardnienia

- wprowadzenie popiołu lotnego jako składnika cementu betonu jest jednym ze sposobów ograniczenia negatywnych skutków związanych ze stosowaniem kruszyw reaktywnych - zamiana części cementu popiołami lotnymi powoduje opóźnienie przyrostu wytrzymałości wczesnej w warunkach naturalnych. Skutek wytrzymałości jest większy w okresach obniżonej temperatury. Natomiast w późniejszych okresach twardnienia wytrzymałość może osiągać wartości wyższe w porównaniu z betonem wykonanym na cemencie bez dodatku

- beton, w którym znaczną część cementu zastąpiono popiołem lotnym może wykazywać zmniejszoną odporność na działanie mrozu ze względu na powolny przebieg reakcji pucolanowej. O cechach mieszanki decydują:

- urabialność - konsystencja - porowatość Urabialność - zdolność mieszanki do szczelnego wypełnienia formy, przy zachowaniu jednorodności składu mieszanki podczas jej zagęszczania. Przy urabialności zwracamy uwagę na:

- kształt formy i wymiary - ilość zbrojenia - gładkość

- sposób układania i zagęszczenia Od wyżej wymienionych cech zależy proporcja doboru kruszywa (do 0,125mm) z cementu. Ważne przy doborze mieszanki i proporcji piasku i cementu. Konsystencje: - wilgotna K-1 - gęstoplastyczna K-2 -plastyczna K-3 - półciekła K-4 - ciekła K-5

Punkt pyłowo-piaskowy w stosunku do frakcji 0,-2mm ma wpływ na gładkość powierzchni. Wskaźnik pyłowy β - ilustruje stosunek objętości absolutnej F1 elementów o uziarnieniu do 0,125mm i F2, czyli reszty 0,125-2mm.

![]()

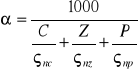

Ustala się go za pomocą parametru pomocniczego Mz (modułu powierzchniowego zaprawy w betonie):

![]()

gdzie Fk - powierzchnia rozwinięta kruszywa grubego

ςk - gęstość objętościowa ziaren kruszywa grubego

Ile może być powietrza w mieszance?

- jeśli nie stosujemy domieszki rozpowietrzającej to do dd

- jeśli stosujemy domieszki rozpowietrzające patrz tabela

Metody badania zwartości powietrza w mieszance:

- metoda ciśnieniowa - metoda wolumetryczna

- metoda grawimetryczna Metoda ciśnieniowa opiera się na prawie Bolomeya, które mówi, że iloczyn objętości i ciśnienia = constans. Czyli gdy wywieramy na mieszankę ciśnienie 1atmosfera, powietrze zwarte w mieszance zmniejsza swoją objętość o połowę.

Tok badania w metodzie ciśnieniowej:

1. pobranie mieszanki betonowej o V=6dm3

2. wypełnienie naczynia mieszanką, zagęszczenie i wygładzenie

3. nałożenie na kołnierz uszczelki gumowej

4. nałożenie stożka z rurą pomiarową

5. nalanie wody do poziomu zerowego

6. pompowanie powietrza do określonego ciśnienia

7. pomiar h1 przy zadanym ciśnieniu

8. zwolnienie ciśnienia i zanotowanie h2

9. obliczenie powietrza ze wzoru:

![]()

gdzie:

p - ciśnienie powietrza

H - ciśnienie atmosferyczne (1000hPa)

![]()

Metoda wolumetryczna

1. pobieramy próbkę o 8dm3

2. w cylindrze zagęszczamy ja prętem

3. obliczamy objętość próbki

4. wlewamy wodę ok. 1dm3 i wymieszać prętem

5. obliczamy teraz objętość

6. obliczamy ilość powietrza ze wzoru:

Vp - początek

Vw - z wodą

Vk - koniec

Metoda grawimetryczna

Do badania objętości posługujemy się cylindrem o średnicy 210mm, h= 300mm. Zagęszczamy mieszankę na stole wibracyjnym i obliczamy objętość.

Korzystamy ze wzoru:

![]()

gdzie

ς0 - gęstość idealna

ς - gęstość doświadczalna

Beton - materiał powstały ze zmieszania cementu, kruszywa grubego i drobnego, wody oraz ewentualnych domieszek i dodatków, który uzyskuje swoje właściwości w wyniku hydratacji cementu.

Mieszanka betonowa - całkowite wymieszane składniki betonu, które są jeszcze w stanie umożliwiającym zagęszczenie wybraną metodą.

Beton stwardniały - beton, który jest w stanie stałym i który osiągnął pewien poziom wytrzymałości.

Beton wytwarzany na budowie - beton wytwarzany na placu budowy przez wykonawcę na jego własny użytek.

Beton towarowy - beton dostarczony nako mieszanka betonowa przez osobę lub jednostkę nie będącą wykonawcą. W znaczeniu normy betonem towarowym jest również:

- beton produkowany przez wykonawcę poza miejscem budowy

- beton produkowany na miejscu budowy, ale nie przez wykonawcę

Beton projektowany - beton, którego wymagane właściwości i dodatkowe cechy są podane producentowi odpowiedzialnemu za dostarczenie betonu zgodnego z wymaganymi właściwościami i dodatkowymi cechami.

Beton recepturowy - beton, którego skład i składniki, jakie powinny być użyte, są poddane producentowi odpowiedzialnemu za dostarczenie betonu o tak określonym składzie.

Beton normowy - beton recepturowy, którego skład jest podany w normie przyjętej w kraju stosowania betonu.

Beton zwykły - beton o gęstości w stanie suchym nie mniejszej niż 2000 kg/m3, ale nieprzekraczającej 2600 kg/m3.

Beton lekki - beton o gęstości w stanie suchym nie mniejszej niż 800 kg/m3 i nie większej niż 1000 kg/m3. beton ten jest produkowany z zastosowaniem wyłącznie lub częściowo kruszywa lekkiego.

Beton ciężki - beton o gęstości w stanie suchym nie większej niż 2000 kg/m3.

Beton wysokiej wytrzymałości - beton, klasy wytrzymałości na ściskanie wyższej niż C50/60 w przypadku betonu zwykłego lub betonu ciężkiego i beton klasy wytrzymałości na ściskanie wyższej nić LC 50/55 w przypadku betonu lekkiego.

Wytrzymałość charakterystyczna - wartość wytrzymałości, po której może się znaleźć 5% populacji wszystkich możliwych oznaczeń wytrzymałości dla danej objętości betonu.

Rodzina betonów - grupa betonów, dla których jest ustalona i udokumentowana pomiędzy odpowiednimi właściwościami.

Badanie wstępne - badanie lub badania mające na celu sprawdzenie przed podjęciem produkcji, jaki powinien być skład nowego betonu lub rodziny betonów, aby spełnił wszystkie określone wymagania dotyczące mieszanki betonowej i betonu stwardniałego.

Metr sześcienny betonu - ilość mieszanki betonowej, która po zagęszczeniu zajmuje objętość 1m3.

Betoniarka samochodowa - betoniarka umieszczona na podwoziu samochodowym, umożliwiająca trzymanie mieszanki betonowej w stanie jednorodnym podczas transportu.

Urządzenie niemieszające - urządzenie stosowane do transportu mieszanki betonowej bez jej mieszania.

Zarób - ilość mieszanki betonowej wyprodukowana w jednym cyklu operacyjnym betoniarki lub ilość rozładowana w ciągu 1 min z betoniarki.

Ładunek - ilość mieszanki betonowej transportowana pojazdem, obejmująca jeden zarób lub więcej zarobów.

Dostawa - proces przekazywania przez producenta mieszanki betonowej.

Badanie identyczności - badanie mające na celu … ??

Badanie zgodności - badanie wykonywane przez producenta w celu oceny zgodności betonu.

Ocena zgodności betonu - systematyczne badanie stopnia, w jakim wyrób spełnia wyspecyfikowane wymagania. Ma ona charakter porównania ilościowego (stopień spełnienia) wyników pomiarów z wymaganymi określonymi w specyfikacji.

Weryfikacja - potwierdzenie przez sprawdzenie obiektywnych dowodów, że wyspecyfikowane wymagania zostały spełnione.

Oddziaływania środowiska - takie oddziaływania chemiczne i fizyczne na beton. Które wpływają na niego lub na zbrojenie lub inne znajdujące się w nim elementy metalowe, a które nie zostały uwzględnione jako obciążenia w projekcie konstrukcyjnym.

Okres użytkowania - okres, w którym stan betonu w konstrukcji odpowiada wymaganiom eksploatacyjnym dotyczącym tej konstrukcji, pod warunkiem, że jest ona właściwie użytkowana.

Konsystencja mieszanki betonowej - stopień ciekłości obrazujący zdolność do deformacji pod wpływem ciężaru własnego lub z zewnątrz. Zależy ona od:

- zawartości zaczynu cementowego

- stosunku C/W

Projektowanie składu betonu polega na doborze ilościowym i jakościowym w taki sposób, aby mieszanka spełniała odpowiednie założeni. Chodzi tu o konsystencję, urabialność i szczelność po zagęszczeniu. Od 28 dniowego betonu wymaga się odpowiednią wytrzymałość na ściskanie. Przy projektowaniu należy przestrzegać ekonomicznego zużycia cementu, sposobu zagęszczania oraz warunków eksploatacji betonu.

Wzór Bolney'a na wytrzymałość betonu:

![]()

gdzie:

A - współczynnik zależny od marki cementu i rodzaju kruszywa

a - współczynnik zależny od marki cementu

C/W - współczynnik cementowo wodny

Aby obliczyć ![]()

, próbka mus spełniać następujące warunki:

- dojrzeć w 28 dni

- wilgotność > 90%

- temp. przechowywania +18 ![]()

20C

- wymiary sześcianu, czyli a=150mm

Ustalenie C/W

1. gdy C/W jest mniejsze niż 2,5 to stosujemy wzór:

![]()

2. gdy C/W jest większe niż 2,5 to stosujemy wzór:

![]()

C/W można ustalić za pomocą rysunków w skrypcie 18.2. Mamy tam krzywe uzależnione od przyjętej wytrzymałości średniej ![]()

rzutując ją na krzywą odczytujemy z drugiej osi C/W. Współczynnik A i a są zależne od rodzaju kruszywa i stosunku C/W. Betonowanie w warunkach obniżonej temperatury 1. Charakterystyka warunków

Ze względu na roboty betonowe ważne są cechy warunków pracy: temperatura - ze względu na charakter, skutki i sposób postępowania przy betonowaniu i okres temp. dzielimy na: - okres chłodu: +10 do +50C - lekki chłód

+5 do 00C - chłód - okres mrozu: 0 do -50C - lekki mróz

-5 do -100C - silny mróz Wyróżnia się także tzw. temp. krytyczną - w betonie zamarza ok.50% wody wolnej. Temp. krytyczna waha się w granicach od 10C do -30C.

- wiatr - przyspiesza parowanie wody, a w konsekwencji oziębienie ciepłych mieszanek betonowych. Oziębienie ciał pod wpływem wiatru równe jest 0,4 szybkości wiatru

- deszcz i woda ze śniegu - wada: bez względu na pochodzenie prowadzi do rozmywania świeżo ułożonej mieszanki lub nasyca beton, co w okresie zamarznięcia betonu może mieć poważne skutki

- śnieg - topniejąc odbiera z otoczenia 330kJ ciepła na każdy kilogram topniejącego się śniegu

2. Wpływ okresu chłodu na dojrzewanie betonu

- opóźnienie początku i końca wiązania - wydłużenie czasu wiązania - procesu twardnienia 3. Wpływ okresu mrozu na dojrzewanie betonu Skutek: zamrożenie betonu zależy od ilości porów, które powstały w betonie w wyniku chemicznego wiązania wody i jej parowania z betonu.

Bez większej szkody dla wytrzymałości betonu można dopuścić jego zamarznięcie dopiero w momencie uzyskania tzw. odporności na zamrożenie (wytrzymałość bezpieczna) - to okres 7 dni. 4. Modyfikacja wykonania mieszanki betonowej - stosowanie cementu wyższych marek, szybko twardniejących - projektowanie betonu o odpowiednio wyższej wytrzymałości uwzględniając jej spadek - stosowanie mniej ciekłych konstrukcji (w/c <=0,6)

- stosowane ciepłych mieszanek - nie można dopuścić do utrat ciepła przez mieszankę betonową w okresie transportu, układania i zagęszczania - w szczególnych przypadkach możne być korzystnie stosowanie betonu zimowego 5. Zimowe domieszki - przyspieszające wiązanie chlorek wapnia, węglan potasowy, węglan sodowy - obowiązujące temp. zamarzania wody

azotan sodowy, chlorek sodowy Domieszki polepszające jedną cechę źle wpływają na inne (zazwyczaj wytrzymałość na ściskanie). Przyspieszone dojrzewanie betonu 1. przyspieszanie: a) ultrawibracja b) obróbka cieplna (termiczna) skrócone cykle obróbki: - cykl krótki < 6h - cykl średni 6-12h - cykl długi > 12h i < 24h

c) nagrzewanie w podwyższonych temp. (do 600C)

Powoduje przyspieszanie dojrzewania, ale też osiągnięcie skróconego cyklu obróbki betonu. Nagrzewanie w podwyższonej temp. stosuje się z reguły tylko przy betonowaniu. W okresach zimowych wpływa na obniżenie wytrzymałości końcowej betonu.

d) nagrzewanie w wysokiej temp. (600C-900C)

Wyróżniamy 4 fazy: - I - wstępne dojrzewanie (od momentu zarobienia mieszanki betonowej do czasu rozpoczęcia podgrzewania przedłużenie jej wpływa na wzrost wytrzymałości betonu po obróbce)max temp. +70C

- II - podwyższanie temp. (przy podwyższaniu nie mogą zachodzić zbyt duże różnice temp. pomiędzy poszczególnymi partiami betonu) - III - nagrzewanie betonu (okres wytrzymywania w tej temp)

- IV - studzenie betonu (spadek od 150C do 200C na godzinę, szybsze oziębienie wywołuje naprężenia wewnętrzne) a) nagrzewanie energią promieni podczerwonych b) autoklonizacja (nagrzewanie (temp. 1000C) z jednoczesnym wyższym ciśnieniu (8-2 atmosfer)

c) metoda mechanicznego zagęszczenia

d) domieszki przyspieszające dogrzewanie

e) produkowanie z gorących mieszanek

Betonowanie pod wodą Postępowanie w przypadku betonowania poniżej zwierciadła wody może być dwojakiego rodzaju - po usunięciu wody z obszaru betonowania - układanie mieszanki betonowej pod wodą

Metoda Contractor Mieszanka betonową układa się za pośrednictwem pionowo usytuowanych rur o średnicy od 25 do 15cm rozstawionych co ok.60m w obrębie ścianek szczelnych, stanowiących deskowanie betonowej konstrukcji Metoda dwuetapowego betonowania

W miejscu przeznaczenia układa się oddzielnie kruszywo grube i oddzielnie zaprawę.

Metoda ta dzieli się na dwie grupy:

- grupa I - zaprawę wypełnia się ziarnami kruszywa grubego (nawet powyżej 64)

- grupa II - kruszywa zatapia się w zaprawie wcześniej wlanej do formy

Wytrzymałość jest zmienną losową, dlatego stosujemy krzywą Gaussa. Wzór na wytrzymałość gwarantowaną ma więc postać:

![]()

- odchylenie standardowe wytrzymałości

gdzie:

![]()

- wytrzymałość średnia betonu

Ustalanie wytrzymałości gwarantowanej betonu:

Ustala się ją w zależności od jakości próbek:

![]()

![]()

gdzie

s - odchylenie standardowe obliczane ze wzoru:

![]()

Gdy 3<=n<=15 ustalamy ze wzoru:

![]()

gdzie

Rmin - najmniejsza wartość wytrzymałości badanej serii n próbek

α- współczynnik zależny od n próbek

Gdy wartość wytrzymałości gwarantowanej nie odpowiada klasie betonu, przyjmujemy najmniejszą wartość obliczoną ze wzorów:

![]()

i ![]()

Gdy badamy próbkę przed 28 dniami (lecz nie wcześniej niż po 3 dniach), wytrzymałość gwarantowaną ustalamy ze wzoru Paszkowskiego:

![]()

gdzie

R28 - wytrzymałość betonu po 28 dniach

Rt - wytrzymałość betonu w dniu badania

![]()

- cement portlandzki zwykły, t - ilość dni dojrzewania

![]()

- cement portlandzki szybkowiązany

Receptura robocza mieszanki betonowej:

Cement

- ciężarowo ![]()

- objętościowo ![]()

- zarób betoniarki ![]()

Kruszywo

- ciężarowo ![]()

- objętościowo ![]()

- zarób betoniarki ![]()

Piasek

- ciężarowo ![]()

- objętościowo ![]()

- zarób betoniarki ![]()

Woda

- ciężarowo ![]()

- objętościowo ![]()

- zarób betoniarki ![]()

gdzie:

WP, WZ - wilgotność piasku i kruszywa grubego

![]()

, ![]()

, ![]()

- gęstość zasypowa cementu, piasku i kruszywa grubego

VZ - pojemność zasypowa betoniarki

![]()

współczynnik obliczany ze wzoru:

Prowadzenie robót betonowych w zimie

Roboty prowadzone w zimie wymagają spełnienia dwóch warunków technologicznych:

- beton musi uzyskiwać właściwą odporność zanim ulegnie zamrożeniu

- beton musi uzyskiwać wymaganą wytrzymałość w określonym czasie

Z reguły przyjmuje się, ze w okresie zimowym beton musi uzyskać w określonym i odpowiednio krótkim czasie (w zasadzie przed ewentualnym zamarznięciem) jedna z następujących wytrzymałości:

- wytrzymałość bezpieczną

- wytrzymałość pozwalającą na rozdeskowanie elementu

- wytrzymałość pozwalającą na prowadzenie dalszych prac

Dopuszcza się natomiast, aby wytrzymałość końcową uzyskał beton w okresie późniejszym, ale nie później niż po 3 miesiącach.

Metody postępowania:

- metoda modyfikacji wykonywania mieszanki betonowej

W zależności od potrzeb i możliwości należy przedsięwziąć:

- stosowanie cementów wyższych klas i szybko twardniejących

- projektowanie betonu o odpowiednio wyższej wytrzymałości, uwzględniając jej spadek

- stosowanie mniej ciekłych (w/c <=0,6)

Wprowadzenie rewibracji:

- stosowanie domieszek zimowych

- stosowanie ciepłych mieszanek

- wprowadzenie wszelkiego rodzaju usprawnień dla ochrony straty ciepła przez mieszankę betonową w okresie transportu, układania i zagęszczania

- w szczególnych przypadkach może być korzystne stosowanie tzw. betonu zimowego

Parametry, jakie spełniają próbki do badania mrozoodporności:

- minimalny bok próbki to 10mm

- ilość próbek to 12 pochodzących z jednej partii

- próbki przechowujemy do 28 dni dojrzewania w +200C i przy wilgotności powietrza > 90%.

Przyrządy do badania mrozoodporności:

- lodówka (-18 ![]()

20C)

- wanna do odmrażania (+18 ![]()

20C)

- prasa wytrzymałościowa

- waga uniwersalna do 0,2%

- lupka GX

Tok postępowania przy mrozoodporności:

1. nasycamy próbki wodą (ok. 7 dni)

2. 6 próbek pozostaje w wodzie ok. +18 ![]()

20C (służą do porównania)

3. próbki przeznaczone do zamrożenia ważymy i zamrażamy -18 ![]()

20C

4. cykl zamarzania w danej temp. powinien trwać 4 godziny

5. po cyklu zamrażania następuje cykl odmrażania - wkładamy próbki do wody +18 ![]()

20C w czasie 2h < t < 4h

6. po ostatnim cyklu zamarzania dajemy próbki do wody. 12 próbek ocieramy z wody, układamy na wagę i potem do prasy.

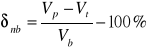

Ubytek masy próbki po mrozoodporności obliczamy:

![]()

gdzie

G1 - średnia masa próbek przed pierwszym zamrożeniem w stanie nasycenia wodą.

G2 - średnia masa próbek po ich ostatnim odmrożeniu w stanie nasycenia wodą.

Średni spadek wytrzymałości obliczamy ze wzoru:

![]()

gdzie

R1 - średnia wytrzymałości porównawcza niezamrożonych nasyconych wodą.

R2 - średnia wytrzymałość na ściskanie próbek badanych po ostatnim odmrożeniu.

Ocena na działanie mrozu:

Beton poddajemy cyklom zamrażania i odmrażania. Cyfra stojąca obok litery „F” oznacza liczbę tych cykli. Stopień mrozoodporności ustala się za pomocą wskaźnika „N” - mówi on o liczbie cykli zamrażania i odmrażania jak i o latach przewidywalnych, które mówią ile lat wytrzyma konstrukcja. Jeżeli beton jest narażony na działanie kapilarnego podciągania to wskaźnik N zwiększamy o 50. Natomiast zwiększamy wskaźnik N o 100, gdy beton poddany jest działaniu zmniejszającego się poziomu wody lun środków rozmrażających.

Stopień mrozoodporności zostaje osiągnięty, gdy po zakończeniu badań próbka spełnia następujące warunki:

- brak pęknięć

- ubytek masy nie przekracza 5%

- wytrzymałość nie jest mniejsza niż 20%, od próbek niezamrożonych

Warunek wytrzymałości

![]()

gdzie:

![]()

- 28 dniowa wytrzymałość średnia przyjmowana przy projektowaniu; ![]()

, MPa

Warunek ciekłości:

![]()

gdzie

C,K,W - ilość l/m3 mieszanki betonowej i cementu, kruszywa i wody

WC, WK - wodożądność cementu i kruszywa

Warunek szczelności:

![]()

gdzie

![]()

, ![]()

- gęstość cementu i kruszywa

Ciepłe mieszanki betonowe