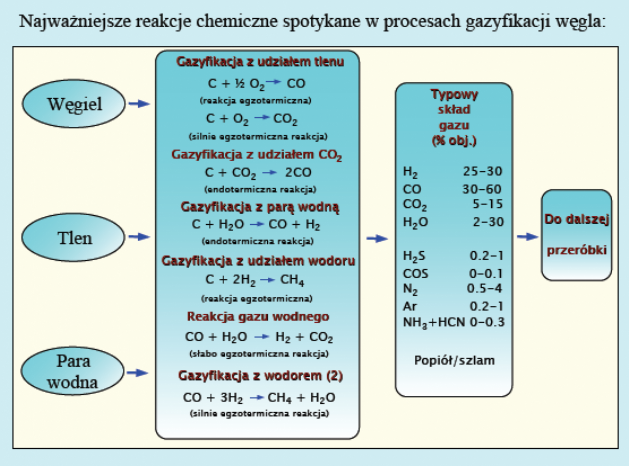

Zgazowanie to zespół wielokierunkowych przemian termicznych i chemicznych, jakie zachodzą w podwyższonej temperaturze głównie między częścią organiczna substancji węglowej a takimi czynnikami chemicznymi jak: tlen (O2), para wodna (H2O), dwutlenek węgla (CO2) lub dowolna ich mieszanina. Przemiany te prowadzą do wytworzenia gazu wykorzystywanego jako uszlachetnione źródło energii cieplnej albo jako surowiec dla różnego rodzaju i typu syntez chemicznych w tym również syntezy paliw ciekłych, alkoholi, nawozów itp.

Możliwe jest również zgazowanie węgla, jak i innych paliw stałych w obecności wodoru zwane hydrozgazowaniem, prowadzące głównie do wytworzenia metanu.

Podstawowymi surowcami w procesie zgazowania mogą być w zasadzie wszystkie naturalne lub sztuczne paliwa stałe. Współczesne metody zgazowania stosują z reguły jako surowiec małowartościowe węgle kamienne lub brunatne. Nawet możemy wykorzystywać poza nielicznymi wyjątkami węgle najgorsze a więc zapopielone, nie posiadające własności koksujących i bardzo drobne. Otrzymany z takiego surowca gaz jako paliwo uszlachetnione daje się stosunkowo łatwo uwolnić od wszelkiego rodzaju zanieczyszczeń (S, CO2, NO itp.).

W zależności od warunków i stosowanego środka biorącego udział w procesie zgazowania węgla otrzymać można kilka odmiennych rodzajów produktów gazowych. Różnić się one będą składem, wielkością wartości opałowej oraz sposobem wykorzystania.

Podstawowa część energii cieplnej występującej w procesie zostaje przetworzona na energię zawartą w gazie ale także część (20-35%) zostaje zużyta na przeprowadzenie procesu.

W wyniku zgazowania powstaje pięć głównych produktów gazowych: CO, CO2, H2, CH4, oraz para wodna (H2O). Przebieg procesów można przedstawić za pomocą następujących równań kierunkowych:

reakcja utleniania (spalania) C+O->CO2

reakcja Boudouarde'a C+CO2->2 CO

reakcja tworzenia gazu syntezowego C+H2O->CO+H2

reakcja tworzenia metanu C+2 H2->CH4

W zależności od stosunku molowego substratów, to znaczy węgla, pary wodnej i tlenu oraz od temperatury i ciśnienia skład otrzymanego gazu się zmienia.

Procesy zgazowania podzielić można na:

zgazowanie autotermiczne - w którym część węgla dostarczanego do reaktora (20 do 35%) ulega spaleniu dostarczając ciepło,

zgazowanie allotermiczne - w którym ciepło wytwarzane w oddzielnym urządzeniu przez spalenie węgla lub produktów jego przetwórstwa bądź z wysokotemperaturowego reaktora jądrowego.

Zgazowanie może odbywać się w różnych rodzajach złóż (reaktorów).

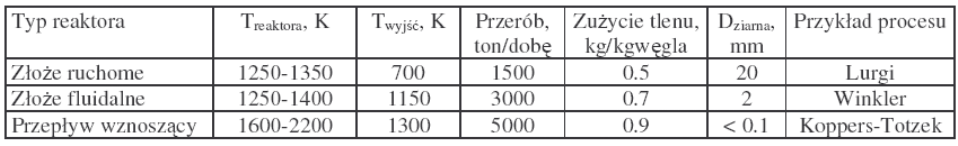

Zgazowanie w złożu quasi-stacjonarnym (przeciwprądowo) charakteryzuje się dużym gradientem temperatur złoża i występowaniem w nim stref: podgrzewania, suszenia i odgazowania, zgazowania i spalania. Zapewnia ono wysoki stopień przereagowania węgla w niskich temperaturach. Wymaga jednak węgla sortymentowego lub brykietowania wsadu. Jako produkty uboczne tworzą się smoły, oleje, które musza być oddzielane od gazu, a zawierająca fenol woda pogazowa wymaga specjalnych metod oczyszczania. Istniejące reaktory przemysłowe pracują pod ciśnieniem atmosferycznym lub zwiększonym, z odbiorem popiołu w fazie stałej i nadają się w zasadzie do przerobu wyłącznie węgli niespiekających lub pozbawionych uprzednio własności spiekających.

Zgazowanie w złożu fluidalnym zapewnia stałą temperaturę procesu i wysoki stopień kontaktu cząstek węgla i czynnika zgazowującego. Czas przebywania węgla w reaktorze jest znacznie krótszy niż w przypadku złoża stacjonarnego, co zapewnia większą wydajność reaktora. Wymagane jest jednak wysuszenie wstępne węgla o określonym składzie ziarnowym, oraz pozbawienie go własności spiekających, w przypadku jeśli proces przebiega bezciśnieniowo, a warunki przepływu mediów dostosowane być muszą do charakterystyki węgla. Około 5% węgla traconych jest wraz z popiołem, a 10 do 20% węgla unoszone jest z pyłem i musi być zawracane.

Zgazowanie w złożu strumieniowym (współprądowo) przebiegające w wysokiej temperaturze zapewnia wysoki stopień przereagowania węgla. W ten sposób zgazowywane mogą być wszystkie gatunki węgla bez względu na spiekalność i stopień zapopielenia pod warunkiem, ze można je łatwo rozdrobnić (<0,1mm). Ze względu na bardzo krótki czas przebywania węgla w reaktorze, wynoszący od ułamków sekundy do kilku sekund, dla uzyskania pełnego przereagowania wymagana jest temperatura 1300 do 1900'C. Reaktor pracujący z odbiorem ciekłego żużla jest bardzo wydajny. W procesie nie tworzą się żadne uboczne produkty węglopochodne.

Zgazowanie w reaktorze z ciekłą kąpielą przebiega podobnie jak zgazowanie w złożu strumieniowym. Węgiel i czynnik zgazowujący wprowadzane są do reaktora współprądowo. Mieszanina reakcyjna w reaktorze kontaktuje się bezpośrednio z ciekłą kąpielą płynnego żużla, metalu (np. surówki żelaza), lub stopionej soli (np. węglanu sodu). W tym przypadku ciekła kąpiel spełnia funkcję nośnika ciepła, nośnika cząstek paliwa (węgla), adsorbenta pochłaniającego siarkę i popiół z węgla, oraz katalizatora procesu zgazowania. Zastosowanie ciekłej kąpieli umożliwia realizację bardzo szybkiego ogrzania i rozpadu węgla nawet wówczas, gdy wprowadzony jest on do reaktora w stosunkowo dużych ziarnach. Pozwala ono ponadto na zgazowywanie nawet silnie spiekających się węgli bez konieczności jakiegokolwiek jego wstępnego przygotowywania. Wysoka temperatura ciekłej kąpieli prowadzić jednak może do dużych strat ciepła (oraz wielu komplikacji technicznych), powodując w rezultacie wzrost zużycia tlenu w procesie zgazowania.

Procesy zgazowania można podzielić na trzy generacje według zaawansowania technicznego, stopnia realności wdrożenia przemysłowego oraz założonych celów, które w tych procesach zamierza się osiągnąć.

- Pierwsza generacja - to procesy technologiczne dojrzałe technicznie i sprawdzone w praktyce przemysłowej, zwane też często procesami konwencjonalnymi.

- Druga generacja - to procesy technologiczne będące na etapie zaawansowanego rozwoju, sprawdzane i badane w instalacjach pilotowych lub doświadczalnych instalacjach przemysłowych.

- Trzecia generacja - to procesy wykorzystujące ciepło wysokotemperaturowych reaktorów jądrowych będące w fazie badań laboratoryjnych lub koncepcji.

* * *

Metoda Lurgi jest wysokociśnieniowym procesem otrzymywania gazu opałowego średniokalorycznego z węgla w reaktorach ze złożem quasi-stacjonarnym. Pierwsza instalacja przemysłowa uruchomiona została w roku 1936 w Hirschfelde. Podstawowa zaleta procesu Lurgi jest zadowalająco długi okres eksploatacji generatorów i związane z tym minimalne ryzyko technicznego niepowodzenia. Uzyskiwany stopień przemiany jest bardzo duży, bo wynosi do 99,6%, a wiec przyjąć można, że praktycznie węgiel ulega całkowitemu przereagowaniu. Sprawność zgazowania wynosi 85% przy ogólnej sprawności termicznej od 66 do 70%.

Dzięki wieloletniemu doświadczeniu, w procesie Lurgi dopracowano w sposób zadowalający możliwość zgazowania różnych surowców obejmujących: koks, antracyt, węgle chude, węgle spiekające (za wyjątkiem silnie spiekających) i niespiekające, węgle brunatne, torf. Do zgazowania użyty może być surowiec wysokozapopielony (do 35% wagowych popiołu) oraz wysokozasiarczony ( do8% wagowych siarki). Istotnym wymaganiem w stosunku do zgazowywanego węgla jest, by jego uziarnienie wynosiło od 3 do 30mm. W obecnie stosowanych reaktorach zawartość frakcji pyłowej (<1mm) we wsadzie węglowym nie może przekraczać 7% wagowych.

Reaktory Lurgi pracują zwykle pod ciśnieniem do 3 MPa ze stałym złożem surowca. Czynnikiem zgazowującym jest mieszanina pary wodnej i tlenu. Ciągła praca generatora uzyskiwana jest dzięki zastosowaniu hermetycznych śluz zasypowych surowca i odbiorowych popiołu w fazie stałej (tzw. „suchego”). Schemat konstrukcyjny reaktora przedstawiono na rysunku.

Gaz otrzymywany w wyniku zgazowania tą metodą ma skład:

H2 - 38%

CO - 23%

CO2 - 26%

CH4 - 9%

+(CH2)n, N2, S.

Prace nad unowocześnieniem metody Lurgi zmierzają w czterech zasadniczych kierunkach:

podwyższenie kaloryczności gazu,

podwyższenie wydajności reaktorów,

umożliwienia zgazowania węgli rozdrobnionych i spiekających się,

zwiększenia sprawności energetycznej procesu.

* * *

Metoda Koppers-Totzek jest bezciśnieniowym procesem umożliwiającym zgazowanie w sposób ciągły wszystkich rodzajów węgla, na ogół bez konieczności ich wstępnego przygotowania. Możliwe jest również zgazowanie półkoksu, koksu, smół, ciężkich pozostałości podestylacyjnych oraz zawiesin materiałów zawierających węgiel. Proces ten jest szeroko rozpowszechnionym procesem przemysłowym. Od 1950r. w różnych krajach uruchamia się kolejne instalacje produkcyjne. Celem tego rodzaju zgazowania jest otrzymanie gazu syntezowego. W procesie Koppers-Totzek zgazowanie następuje w reaktorze strumieniowym.

Do głowicy mieszającej dostarczany jest rozdrobniony w 70% poniżej 0,074 mm pył węglowy oraz czynnik zgazowujący - mieszanina tlenu i pary wodnej. Cząstki węgla wyrzucane są w strudze gazowej z palników z prędkością większą od prędkości rozszerzania się płomienia, zabezpieczającą przed możliwością jego cofnięcia się. Reaktor jest konstrukcją dwuścienną z płaszczem wodnym, w którym wytwarza się parę niskociśnieniową (0,25 MPa), używaną następnie jako parę procesową. Reaktor ma dwie lub cztery głowice z palnikami zamontowanymi na tym samym poziomie naprzeciw siebie. Dzięki takiemu usytuowaniu palników cząstki opuszczają strefę własnego płomienia, wpadają w płomień przeciwległy, a ponieważ płomień skierowany jest w medium gazowe, zminimalizowany jest w ten sposób problem jakości i zużycia materiałów ogniotrwałych.

Wprowadzany do reaktora węgiel utleniając się wytwarza w strefie płomienia temperaturę około 1900˚C. W tych warunkach szybkość endotermicznej reakcji z parą wodną jest tak duża, że uzyskuje się niemal całkowite i natychmiastowe przereagowanie węgla.

Przy średnim czasie przebywania w reaktorze poniżej 1s, stopień przereagowania wynosi od 82% dla antracytu do 98% dla węgli brunatnych. W wyniku endotermicznych reakcji zgazowania następuje obniżenie temperatury strumienia gazowego do około 1500˚C.

W przypadku większości zagazowywanych węgli, około 50% zawartych w nich substancji mineralnych odprowadzane jest dołem reaktora w postaci ciekłego żużla, który jest intensywnie chłodzony wodą i podlega granulacji w ziarna o średnicy poniżej 0,6 mm. Pozostała część substancji mineralnej wynoszona jest z reaktora w strumieniu gazu.

* * *

Metoda Winklera opracowana została w latach 20-stych XX wieku przez firmę BASF i wdrożona w skali przemysłowej w roku 1926 w Niemczech.

Węgiel rozdrobniony poniżej 0,1 mm i wysuszony doprowadza się podajnikiem ślimakowym do dolnej części pionowego, cylindrycznego reaktora fluidalnego o wysokości do 30m i średnicy wewnętrznej do 5,6m. Wysuszenie węgla prowadzi do takiej zawartości wilgoci, aby bez trudu mógł on być podawany do reaktora, np. węgle brunatne o zawartości wilgoci do 30% mogą być podawane i zgazowywane bez konieczności wysuszenia. Mieszanina pary wodnej i tlenu lub powietrza wprowadzana jest na kilku poziomach złoża fluidalnego zajmującego tylko część objętości reaktora. Wysokość warstwy fluidalnej wynosi przeciętnie 1 do 2m. W złożu fluidalnym cząstki węgla reagują z mieszaniną pary i tlenu lub powietrza dając w rezultacie gaz zawierający H2, CO2, CO, CH4, część nieprzereagowanej pary oraz ewentualnie N2.

Temperatura w złożu fluidalnym wynosi 800 do 1000˚C zależnie od rodzaju zgazowywanego węgla, a przede wszystkim od temperatury mięknienia zawartego w nim popiołu.

Duża prędkość strumienia gazu wynosi cząstki półkoksu, które ulegają zgazowaniu w dużej objętości reaktora ponad złożem fluidalnym, gdzie doprowadzany jest dodatkowy strumień parowo-tlenowy lub parowo-powietrzny (10 do 40%).

W zależności od reaktywności użytego do zgazowania węgla stopień jego przemiany wynosi 55 do 90%, przy ogólnej sprawności termicznej procesu około 82%.

W pracujących instalacjach w górnej części reaktora zabudowany jest specjalnej konstrukcji kocioł służący do ochłodzenia gazów i zestalenia cząstek popiołu, które mogły ulec stopieniu w strefie wysokiej temperatury panującej ponad złożem fluidalnym. Pozwala to na zastosowanie wyższych temperatur zgazowania poprawiających sprawność procesu a także na zgazowanie mniej aktywnych węgli niż było to możliwe w przeszłości.

Cięższe i większe cząstki popiołu stanowiące około 30% całej jego ilości odprowadzane są z dołu reaktora. Pozostała ilość unoszona z gazem oddzielana jest w regeneratorze, cyklonach, skruberach i elektrofiltrach. Pyły palne są wprowadzane ponownie do zgazowania. Gaz opuszczający reaktor w temperaturze 175 do 200˚C poddawany jest dalszemu ochłodzeniu, odpyleniu, konwersji i oczyszczeniu. Otrzymany gaz zawiera:

H2 - 35-46%

CO - 30-55%

CO2 - 13-25%

CH4 - 1-2%.

Metody drugiej generacji:

* * *

Metoda Texaco

W oparciu o metodę ciśnieniowego, parowo-tlenowego zgazowania węgla opracowaną przez firmę Texaco, w latach 1950 pracowała w Morgantown (zachodnia Virginia, USA) instalacja przemysłowa wytwarzająca 18900 m3/h gazu syntezowego do produkcji amoniaku. Na początku lat siedemdziesiątych zmodernizowany został sposób podawania węgla do reaktora. Metoda Texaco polega na wytworzeniu i zgazowaniu zawiesiny rozdrobnionego poniżej 0.074 mm węgla w wodzie. Zawiesina wodno-węglowa sprężona do ciśnienia roboczego wynoszącego około 2.8 MPa podgrzewana jest do temperatury około 540˚C. W wyniku tego podgrzania następuje odparowanie wody i przegrzanie pary. Wytworzony strumień parowo-węglowy podawany jest do reaktora palnikiem, którym również podawany jest tlen. Jeśli ze względu na możliwość pompowania do wytworzenia zawiesiny wprowadzono więcej wody niż ilość potrzebna do zgazowania, to jej nadmiar jest usuwany (w postaci pary) w cyklonie umieszczonym przed wejściem do reaktora. Temperatura pracy reaktora wynosi 1100 do 1500˚C. W tych warunkach następuje stopienie popiołu, który odbierany jest w postaci ciekłego żużla i granulowany w procesie chłodzenia wodą. Gaz opuszczający reaktor poddaje się chłodzeniu i odpylaniu w skruberze wodnym. Końcowy efekt ma skład:

H2 - 38%

CO - 47%

CO2 - 11,5%

CH4 - 0,7%

+N2, H2S.

Proces Texaco zastosowany może być dla dowolnego paliwa stałego, a także oleju lub nawet gazu ziemnego (reforming parowy), co czyni go bardziej uniwersalnym. Operowanie zawiesiną wodną pozwala na zastosowanie mielenia na mokro i operowanie węglami o dużym zawilgoceniu bez konieczności ich suszenia, jak jest to wymagane w praktycznie wszystkich innych procesach zgazowania. Zmniejsza to w istotny sposób zagrożenie pożarowe instalacji.

* * *

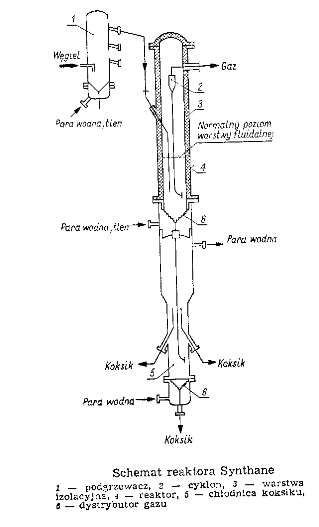

Metoda Synthane to proces ciśnieniowego zgazowania parowo tlenowego w złożu fluidalnym. Instalacja pilotowa w Bruceton (Pensylwania, USA) pracuje pod ciśnieniem 4.2 MPa, a proces zgazowania przebiega w temperaturze 700 do 850˚C. Węgiel podawany do reaktora jest uprzednio wysuszony i rozdrobniony poniżej 0.84 mm (w tym nie więcej niż 20% frakcji poniżej 0.074 mm).

Reaktor zgazowania ma około 30m wysokości. Podzielony jest on na 2 strfy: dolną będącą chłodnicą koksiku oraz górną stanowiącą właściwą strefę zgazowania. Czynnik zgazowujący, będący mieszaniną tlenu i pary wodnej, wprowadzany jest od dołu reaktora przez dystrybutory gazu. Reaktor zaopatrzony jest w wewnętrzny cyklon zabezpieczający przed unoszeniem cząstek koksiku przez strumień gazowy. Oddzielony koksik spływa rurą opadową do wnętrza złoża fluidalnego, zmniejszając zapylenie produkowanego gazu. W reaktorze zgazowaniu ulega 65 do 80% wprowadzonego węgla. Surowy gaz odbierany z reaktora chłodzony jest natryskiem wodnym a jego skład przedstawia się:

H2 - 32%

CO - 10,7%

CO2 - 47%

CH4 - 9,5%

* * *

Metoda Bi-gaz jest autotermicznym procesem dwustadiowym, wysokociśnieniowym.

Węgiel przeznaczony do zgazowania, rozdrabniany jest na mokro do uzyskania uziarnienia około 70% poniżej 0.074 mm. Wodna zawiesina rozdrobnionego węgla jest następnie zagęszczana w celu uzyskania wymaganej koncentracji. Po podgrzaniu zawiesiny w podgrzewaczu parowym, jest ona mieszana ze strumieniem gorącego gazu, w wyniku czego uzyskuje się odparowanie wody. Pył węglowy unoszony przez strumień parowo gazowy, podawany jest do reaktora przez rozpylacze. Dwustopniowy reaktor strumieniowy jest jednostką zintegrowaną, prostą konstrukcyjnie i łatwą do powiększania skali.

Wprowadzany do reaktora pod ciśnieniem do 10 MPa strumień węglowy, mieszany jest ze strumieniem gorącego gazu opuszczającego dolny, pierwszy stopień reaktora, w wyniku czego następuje szybkie ogrzanie węgla do temperatury powyżej 1200˚C i towarzyszące temu odgazowanie i zgazowanie parą wodną z wytworzeniem koksiku. Surowy gaz i koksik opuszczające górny, drugi stopień reaktora w temperaturze około 920˚C rozdzielane są w cyklonie. Koksik podawany jest ponownie do pierwszego stopnia reaktora w celu zgazowania w 1650˚C. W warunkach tych następuje stopienie popiołu, którego krople chłodzone są natryskiem wodnym w warunkach zapewniających granulację. Uzyskany gaz składa się z:

H2 - 32%

CO - 22%

CO2 - 29%

CH4 - 15%

+N2, H2S.

* * *

Reaktor Saarberg-Otto, będący przykładem reaktora z ciekłą kąpielą żużlową, ma trzy strefy. Wysuszony węgiel podawany jest do palników gdzie spotyka się ze strumieniem czynnika zgazowującego będącego mieszaniną tlenu lub powietrza z parą wodną. Temperatura płomienia wynosi od 1650 do 2400˚C co prowadzi do stopienia się substancji mineralnej zawartej w węglu. Wytworzony gaz opuszcza pierwszą strefę reaktora o temperaturze 1500 do 1700˚C następnie ochładza się do 1200 do 1500˚C w wyniku zachodzących reakcji endotermicznych z parą wodną. Następnie ulega dalszemu ochłodzeniu do temperatury 800 do 900˚C, co ma na celu zestalenie unoszonych z gazem kropelek ciekłego żużla. Reaktor pracować może pod ciśnieniem atmosferycznym lub podwyższonym do 2.5 MPa. Nieprzereagowany węgiel zawracany jest wraz z cząstkami żużla do pierwszej strefy.

* * *

Proces Kellog - zgazowanie w stopionych solach

Węgiel poddawany jest parowo-tlenowemu, ciśnieniowemu zgazowaniu w kąpieli ciekłego węglanu sodu. W wyniku zgazowania węgla o uziarnieniu 1.7 do 0.85 mm przebiegającego w temperaturze 930˚C pod ciśnieniem 8,5 MPa otrzymujemy gaz o następującym składzie:

H2 - 45%

CO - 33,5%

CO2 - 13,3%

CH4 - 7,5%

N2 - 0,4%

H2S - 0,3%

i wartości opałowej 13,0 MJ/m3. Otrzymany niskokaloryczny gaz przeznaczony jest do spalania w turbinach gazowych napędzających generatory prądu elektrycznego.

Węgiel przeznaczony do zgazowania, o uziarnieniu poniżej 6 mm mieszany jest ze stałym węglanem sodu w odpowiedniej proporcji i za pomocą powietrza sprężonego do ciśnienia około 3.0 MPa wprowadzany jest do reaktora. Reaktor w swej dolnej części wypełniony jest stopionym węglanem sodu oraz tworzącymi się w procesie siarczanem i siarczkiem sodu. Łatwa do regulacji temperatura kąpieli wynosi około 1000˚C . W procesie następuje praktycznie całkowite przereagowanie węgla wsadowego, którym mogą być wszystkie gatunki węgla od węgli brunatnych do węgli antracytowych, bez żadnego wstępnego ich przygotowania. Praktycznie cała substancja mineralna i siarka zawarta w węglu zatrzymywane są w kąpieli stopionych soli.

* * *

Metody Atgas i Patgas polegają na autotermicznym zgazowaniu węgla za pomocą tlenu i pary wodnej przebiegające w kąpieli ciekłego żelaza i żużla. Obydwie metody polegają na podawaniu rozdrobnionego poniżej 3 mm węgla w strumieniu pary wodnej o ciśnieniu 0.44 MPa bezpośrednio do wanny z ciekłym żelazem, oraz tak samo sprężonego tlenu do warstwy płynnego żużla. Otrzymany gaz zawiera około:

H2 - 10%

CO - 70%

CO2 - 20%.

* * *

Metoda CO2-akceptor charakteryzuje się tym, ze zgazowaniu poddaje się mieszaninę węgla i kalcynowanego dolomitu, który spełnia podwójną rolę: wiąże tworzący się dwutlenek węgla i dostarcza w wyniku egzotermicznej reakcji ciepło niezbędne do zgazowania węgla. Układ składa się z dwóch części: reaktora zgazowania i regeneratora. Rozdrobniony, wysuszony i podgrzany węgiel podawany jest do pracującego pod ciśnieniem 1 MPa reaktora pod warstwą fluidalną utworzoną przez koksik. W temperaturze 800 do 850˚C zachodzi jego gwałtowne odgazowanie i zgazowanie parą wodną. Wytworzony gaz po odpyleniu przechodzi przez wymiennik ciepła. Węglany zbierające się w dolnej części reaktora są odbierane transportem pneumatycznym za pomocą powietrza i podawany do regeneratora.

Skład gazu z reaktora wygląda następująco:

H2 - 56%

CO - 15%

CO2 - 11%

CH4 - 14%

+N2, NH3.

* * *

Metoda Hygas jest wysokociśnieniowym procesem hydrozgazowania węgla połączonym ze zgazowaniem koksiku, pozwalającym na otrzymywanie gazu wysokokalorycznego (substytutu gazu naturalnego). Istnieją trzy zbadane wersje procesu różniące się sposobem wytwarzania wodoru do hydrozgazowania. Wodór można uzyska na drodze parowo-tlenowego zgazowania węgla lub zgazowania elektrotermicznego bądź w wyniku utleniania-redukcji tlenków żelaza z gazu otrzymanego ze zgazowania koksiku (system para-żelazo).

* * *

Metoda Hydrane polega na otrzymywaniu gazu wysokokalorycznego przez bezpośrednią reakcję węgla z wodorem. Węgiel wsadowy (każdy gatunek) reaguje z wodorem zawartym w gorącym gazie. Tworzący się koksik opada do złoża fluidalnego, by tam ulec dalszemu przereagowaniu z wodorem. Wodór do procesu otrzymywany jest w oddzielnym reaktorze przez parowo-tlenowe zgazowanie części koksiku.

Metody trzeciej generacji to metody wykorzystujące ciepło wysokotemperaturowych reaktorów jądrowych. Zastosowanie ich daje oszczędność surowca węglowego, jak i przyczynia się do korzystnych zmian w przebiegu samego procesu, eliminując konieczność usuwania znacznych ilości CO2 z gazu. Osiągane średnie temperatury 950 do 980˚C otwierają zupełnie unikalne możliwości ich wykorzystania jako źródła ciepła procesowego.

1

Wyszukiwarka

Podobne podstrony:

Kotłownia elektryczna, Energetyka, Surowce energetyczne

Problem surowcowo Energetyczny

Możliwości wykorzystania niekonwencjonalnych surowców energetycznych do produkcji etanolu (ang )

surowce energetyczne 2

Gaz ziemny, Energertyka AGH, I rok, Surowce en. i paliwa

wegiel brunatny najwazniejszym surowcem energetycznym niemiec

surowce energeyczne

Surowce energetyczne

Surowce energetyczne Polskix

Surowce energetyczne, NAUKA, geografia, Geografia(1)

Rolnicze surowcw energetyczne

surowce energetyczne 3

XI. Wyczerpywanie sie surowcow i problemy energetyczne-st, EKONOMIA, ekonomia w nauce społecznej Koś

egzamin surowce, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich przetwarzanie,

Zrodla energii (surowce energet Nieznany

Sprawko surowce ćw. 4 kraking, AGH, WEiP, Technologia chemiczna, Surowce energetyczne ciekłe i ich p

surowce energetyczne 1

więcej podobnych podstron