NORMA EUROPEJSKA EN 13094

marzec 2004 r.

ICS 23.020.30

Wersja angielska

Cysterny do transportu materiałów niebezpiecznych - Zbiorniki metalowe z ciśnieniem roboczym nie większym niż 0,5 bara - Konstrukcja i budowa

Niniejsza Norma Europejska zatwierdzona była przez CEN (Europejski Komitet Normalizacyjny) dnia 21 lutego 2004 r.

Członkowie CEN zobowiązani są do przestrzegania Wewnętrznych Przepisów CEN/CENELEC, ustalających warunki przyznania niniejszej Normie Europejskiej statusu normy narodowej bez jakichkolwiek zmian. Aktualne wykazy i odnośniki bibliograficzne dotyczące takich norm narodowych można uzyskać na wniosek skierowany do Centrum Zarządzania lub dowolnego członka CEN.

Niniejsza Norma Europejska występuje w trzech oficjalnych wersjach językowych (angielskiej, francuskiej, niemieckiej). Wersja w jakimkolwiek innym języku sporządzona drogą tłumaczenia na odpowiedzialność członka CEN na jego własny język i zgłoszona do Centrum Zarządzania posiada taki sam status prawny, jak wersje oficjalne.

Członkowie CEN są organami ds. norm krajowych w Austrii, Belgii, na Cyprze, w Republice Czeskiej, Danii, Estonii, Finlandii, Francji, w Niemczech, Grecji, na Węgrzech, w Islandii, Irlandii, we Włoszech, na Łotwie, Litwie, w Luksemburgu, na Malcie, w Holandii, Norwegii, Polsce, Portugalii, na Słowacji, w Słowenii, Hiszpanii, Szwecji, Szwajcarii i w Zjednoczonym Królestwie.

EUROPEJSKI KOMITET NORMALIZACYJNY

Centrum Zarządzania: rue de Stassart, 36 B-1050 Bruksela

© 2004 CEN Wszelkie prawa do wykorzystywania w jakiejkolwiek Nr ref. EN 13094:2004 E

formie i w jakikolwiek sposób zastrzeżone na całym świecie

dla narodowych Członków CEN.

EN 13094:2004 (E)

Spis treści

strona

Przedmowa...................................................................................................................................................................................4

Zakres...........................................................................................................................................................................5

2 Odnośne informacje normatywne..............................................................................................................................5

3 Terminy, definicje i symbole......................................................................................................................................6

3.1 Terminy i definicje......................................................................................................................................................6

3.2 Symbole........................................................................................................................................................................7

Urządzenie zabezpieczające.......................................................................................................................................9

Materiały.....................................................................................................................................................................9

Informacje ogólne.......................................................................................................................................................9

Właściwości materiałów.............................................................................................................................................9

Odporność na uderzenia............................................................................................................................................9

Granica plastyczności, wytrzymałość na rozciąganie i wydłużenie po pęknięciu.................................................9

Zgodność materiałów powłoki z przewożonymi substancjami.............................................................................10

Konstrukcja...............................................................................................................................................................11

Sprawdzanie konstrukcji.........................................................................................................................................11

Przekrój poprzeczny powłoki..................................................................................................................................11

Dla powłok o nieokrągłym przekroju poprzecznym.............................................................................................11

Warunki dynamiczne...............................................................................................................................................12

Stany ciśnieniowe......................................................................................................................................................12

Stan podciśnienia......................................................................................................................................................12

6.6 Temperatura obliczeniowa......................................................................................................................................12

6.7 Naprężenie konstrukcyjne.......................................................................................................................................12

Grubość powłoki.......................................................................................................................................................12

Minimalna grubość powłoki....................................................................................................................................12

Zmniejszanie grubości powłoki...............................................................................................................................13

Otwory i zamknięcia powłoki..................................................................................................................................15

Ciśnienie obliczeniowe i materiały..........................................................................................................................15

Wzierniki i włazy......................................................................................................................................................15

6.9.3 Otwory i zamocowania dla wyposażenia eksploatacyjnego.................................................................................15

6.9.4 Nakładki.....................................................................................................................................................................16

Ścianki działowe powłoki, płyty wyrównawcze i przegrody.................................................................................16

Części składowe wyposażenia powłoki...................................................................................................................16

Konstrukcja nośna powłoki.....................................................................................................................................17

Zabezpieczenie wyposażenia eksploatacyjnego montowanego na górnej części zbiornika...............................17

Wymogi ogólne..........................................................................................................................................................17

Wymogi minimalne...................................................................................................................................................17

Produkcja...................................................................................................................................................................22

Informacje ogólne.....................................................................................................................................................22

Cięcie i przygotowywanie brzegów elementów spawanych..................................................................................23

Formowanie...............................................................................................................................................................23

Informacje ogólne.....................................................................................................................................................23

Formowanie na gorąco.............................................................................................................................................24

Spawanie....................................................................................................................................................................24

Kwalifikacja..............................................................................................................................................................24

Połączenia spawane..................................................................................................................................................24

Tymczasowe części składowe wyposażenia............................................................................................................24

Badanie i testowanie spoin.......................................................................................................................................25

Tolerancje produkcyjne...........................................................................................................................................25

Osiowanie płyt...........................................................................................................................................................25

Naprawy.....................................................................................................................................................................26

Wymogi ogólne..........................................................................................................................................................26

Naprawa wad spoin...................................................................................................................................................26

Terminy, definicje i symbole

Terminy i definicje

Symbole

Urządzenie zabezpieczające

Materiały

Właściwości materiałów

Granica plastyczności, wytrzymałość na rozciąganie i wydłużenie po pęknięciu

Informacje ogólne

wartości wyższe poświadczone są w certyfikacie kontrolnym wystawionym zgodnie z EN 10204:1991, 3.1;

wartość Re użyta przy obliczaniu nie przekracza 1,15 pomnożone przez wartość Re, jak to określono dla wybranego materiału, patrz 5.1.1.

Granica plastyczności i wytrzymałość na rozciąganie

Wydłużenie po pęknięciu

16% dla stali drobnoziarnistych;

20% dla innych stali;

12% dla stopów aluminium.

Sprawdzanie konstrukcji

w odniesieniu do powłok o okrągłym przekroju poprzecznym, EN 14025 lub którakolwiek z metod wyszczególnionych w załączniku A:

w odniesieniu do powłok o nie okrągłym przekroju poprzecznym:

wykonywanie prób dynamicznych (A.2);

analiza elementów skończonych naprężenia (A.3);

konstrukcja odniesienia oparta na doświadczeniu Kompetentnej Władzy nabytym przy istniejących konstrukcjach zbiorników (A.4);

metoda obliczeniowa (A.5).

Przekrój poprzeczny powłoki

promień wypukłości ścianki powłoki nie przekroczy 2 m po bokach i 3 m w górnej i dolnej części;

występować będzie minimalny promień łączący wypukłości górne/dolne i boczne; i

równoważna średnica obliczona będzie na podstawie pola przekroju poprzecznego.

w kierunku przesuwu, przyspieszenie 2g na maksymalnej dopuszczalnej masie (w przypadku przyczep samonośnych maksymalna dopuszczalna masa obejmie masę osi, kół i opon i uważana będzie za działającą w punkcie sprzęgania). Jeśli w jakikolwiek sposób przy obliczeniach weźmie się pod uwagę płyty wyrównawcze, ich wpływ będzie dowiedziony;

pod kątami prostymi w kierunku przesuwu, przyspieszenie 1g działające na maksymalnej masie;

pionowo w górę, przyspieszenie 1g działające na maksymalnej masie;

pionowo w dół, przyspieszenie 2g działające na maksymalnej masie;

zbiornik trwale zamontowany na podwoziu pojazdu;

dający się wymontować zbiornik na pojeździe drogowym, który może być zamocowany do podwozia tylko w jednym ustawieniu.

ciśnienia wytworzonego przez słup wody równy podwójnej głębokości zbiornika pomnożonej przez względną gęstość najgęstszej substancji przewidzianej do przewozu;

ciśnienia wytworzonego przez słup wody równy podwójnej głębokości zbiornika;

1,3 razy maksymalne ciśnienie robocze.

albo komorowemu ciśnieniu próbnemu, zgodnie z obliczeniem w 6.4.2; albo

ciśnieniu wytworzonemu w zakresie długości komory przez najgęstszą przewożoną substancję, gdy poddawana jest przyspieszeniu określonemu przez kompetentne władze kolejowe (patrz 6.3.3).

Grubość powłoki

5 mm, jeśli średnica zbiornika jest nie większa, niż 1,8 m;

6 mm, jeśli średnica zbiornika jest większa, niż 1,8 m (za wyjątkiem powłok przewidzianych do przewozu substancji sproszkowanych lub granulowanych).

Zmniejszanie grubości powłoki

Pojazdy-cysterny i dające się wymontować zbiorniki uważane będą za zabezpieczone przed uszkodzeniem, gdy podjęty zostanie jeden z następujących środków zaradczych:

w przypadku powłok o okrągłym lub eliptycznym przekroju poprzecznym i maksymalnym promieniu krzywizny wynoszącym 2 m, powłoka wyposażona jest w elementy wzmacniające obejmujące ścianki działowe lub płyty wyrównawcze, względnie zewnętrzne lub wewnętrzne pierścienie umieszczone w taki sposób, aby spełniony został przynajmniej jeden z następujących warunków:

odległość między dwoma przyległymi elementami wzmacniającymi jest mniejsza od lub równa 1,75 m;

objętość mieszcząca się między dwiema ściankami działowymi lub płytami wyrównawczymi jest mniejsza od lub równa 7 500 l.

w przypadku powłok wykonanych z podwójnymi ściankami o warstwie pośredniej ze sztywnego masywnego materiału (np. piana o grubości co najmniej 50 mm), ścianka zewnętrzna ma grubość co najmniej 0,5 mm stali, 0,8 mm aluminium lub 2 mm materiału z tworzywa sztucznego wzmocnionego włóknem szklanym. W przypadku innych materiałów (np. wełna mineralna o grubości co najmniej 100 mm), ścianka zewnętrzna posiada grubość co najmniej 0,8 mm stali austenitycznej.

w przypadku powłok o kształtach innych niż podane w a), powłoka zaopatrzona jest wokół środkowego punktu jej wysokości w pionie i powyżej co najmniej 30 % jej wysokości w dodatkowe zabezpieczenie zaprojektowane w taki sposób, aby zapewnić ściśle określoną sprężystość powrotną, jak to ustalono zgodnie z załącznikiem B, co najmniej równe zabezpieczeniu powłoki wykonanej w stali odniesienia o grubości 5 mm dla średnicy powłoki nie przekraczającej 1,80 m, lub o grubości 6 mm dla średnicy powłoki przekraczającej 1,80 m.

w przypadku powłok wykonanych z pojedynczymi częściami końcowymi, o grubości całkowitej określonej w 6.8.1, powłoka posiada ścianki działowe i płyty wyrównawcze spełniające obydwa z poniższych wymogów:

pojemność zawarta między dwiema ściankami działowymi jest mniejsza od lub równa 7 500 l;

objętość między ścianką działową i płytą wyrównawczą jest mniejsza od lub równa 4 000 l.

w przypadku powłok wykonanych z podwójnymi ściankami, powłoka posiada ścianki działowe i płyty wyrównawcze spełniające obydwa z poniższych wymogów:

pojemność zawarta między dwiema ściankami działowymi jest mniejsza od lub równa 7 500 l;

objętość między ścianką działową i płytą wyrównawczą jest mniejsza od lub równa 4 000 l.

w przypadku powłok wykonanych z podwójnymi ściankami o rozdzieleniu przekraczającym 100 mm, których części końcowe odpowiadają wymogom określonym w e), powłoka posiada ścianki działowe rozmieszczone tak, aby pojemność zawarta między ściankami działowymi była mniejsza od lub równa 7 500 l;

w przypadku powłok o nieokrągłym przekroju poprzecznym, spełnione są wszystkie poniższe warunki:

promienie zaokrąglenia naroża łączące promienie górne, boczne i dolne są nie mniejsze, niż 300 mm;

objętość dowolnej komory nie przekracza 15 000 l, za wyjątkiem zbiorników przeznaczonych do przewozu cieczy o temperaturze 100 oC lub wyższej i niższej od ich temperatury zapłonu;

objętość zawarta między przyległymi ściankami działowymi lub płytami wyrównawczymi nie przekracza 7 500 l;

odległość między przyległymi ściankami działowymi i płytami wyrównawczymi nie przekracza 1,4 m;

części końcowe zgodne są odpowiednio z d) i e).

w przypadku dających się wymontować zbiorników, zabezpieczenie przewidziane jest ze wszystkich stron przy opuszczanych bokach skrzyni ładunkowej, lub kabinie pojazdu transportowego. Opuszczane boki skrzyni ładunkowej zapewniają zabezpieczenie do co najmniej połowy wysokości powłoki.

Powłoki zbiorników nieruchomych i zbiorniki dające się wymontować, które albo mają pojemność nie większą, niż 5 000 l, albo podzielone są na komory zbiornikowe o pojemności nie większej niż 5 000 l, uważane będą za zabezpieczone przed uszkodzeniem, jeśli ich grubość w stali miękkiej, lub ich równoważna grubość obliczona zgodnie ze wzorem 3 w przypadku innych materiałów, wynosi nie mniej, niż wartości podane w Tabeli 2.

Kontenery zbiornikowe i wymienne korpusy uważane będą za zabezpieczone przed uszkodzeniem, gdy przyjęty jest jeden z następujących środków:

powłoka wykonana jest z podwójnymi ściankami zgodnie z 6.8.2.2 b); lub

istnieje konstrukcja, zgodna z wymogami ISO 1496-3, w której powłoka podtrzymywana jest kompletnym szkieletem, łącznie ze wzdłużnymi i poprzecznymi członami konstrukcji.

Otwory i zamknięcia powłoki

Ciśnienie obliczeniowe i materiały

Wzierniki i włazy

Otwory i zamocowania dla wyposażenia eksploatacyjnego

Nakładki

Płyty wyrównawcze i ścianki działowe będą albo:

wypukłe, o głębokości wypukłości nie mniejszej, niż 100 mm; lub

faliste, profilowane lub wzmocnione w inny sposób.

Płyty wyrównawcze, przegrody i elementy wzmacniające rozciągające się na ponad 70 mm od wewnętrznej powierzchni powłoki będą posiadać otwory na górze, na dole i po bokach dla ułatwienia opróżniania zbiornika w częściowo lub w całkowicie wywróconej pozycji i dla zapobiegania powstawaniu korków parowych powodujących niesprawność systemów określania poziomu podczas napełniania zbiornika. Otwory górne posiadać będą ogólne pole przekroju poprzecznego co najmniej 400 mm2 całkowicie ponad linią poziomą 100 mm poniżej górnej części przekroju poprzecznego powłoki. Otwory w powłoce dolnej, wraz ze wszelkimi zbiornikami ściekowymi, pozwalają na całkowite odprowadzenie cieczy.

Ścianki działowe wzdłużne nie będą obejmować komór końcowych. Tam, gdzie zamocowane są przegrody wzdłużne, będzie luz wynoszący co najmniej 200 mm między końcowymi częściami przegrody i zbiornika w dowolnym punkcie.

Części składowe wyposażenia powłoki

Wzmocnienia części składowych wyposażenia powłoki skonstruowane będą tak, aby nie zostało przekroczone naprężenie określone w 6.7.

Środki, przy pomocy których części składowe wyposażenia zamocowane są do powłoki skonstruowane będą biorąc pod uwagę cel wyposażenia i ryzyko uszkodzenia powłoki, gdy jest ono poddawane działaniu dodatkowych sił.

Urządzenia do odprowadzania cieczy zapewnione będą, gdy w inny sposób utworzone są uszczelnione przestrzenie między wyrobem obejmującym poszycie powłoki i wewnętrznymi lub zewnętrznymi częściami składowymi wyposażenia oraz wzmocnieniami. Urządzenia do odprowadzania cieczy nie będą uszczelniane.

Rury przechodzące przez powłokę umieszczone będą w taki sposób, aby zminimalizować ryzyko uszkodzenia powłoki, gdy siły zewnętrzne działają na rurę lub powłokę. Rury o wewnętrznej średnicy przekraczającej 50 mm, o długości poza powłoką nie większej, niż 50 mm w dowolnym miejscu, zaprojektowane będą tak, aby w razie przypadkowego uszkodzenia rury poza zbiornikiem, zewnętrzny odcinek rury odłamał się nie uszkadzając powłoki. Grubość ścianek rur będzie nie mniejsza, niż grubość podana w Tabeli 3, lub grubość powłoki, bez względu na to, która z nich jest mniejsza. Rury otwarte przechodzące przez powłokę, które nie są używane do odprowadzania cieczy, będą wystawać poza powłokę na minimalną długość 20 mm.

Konstrukcja nośna powłoki

Konstrukcje podtrzymujące powłokę zaprojektowane będą tak, aby nie zostały przekroczone naprężenia określone w 6.7, gdy konstrukcje podtrzymujące powłokę poddawane są działaniu statycznych i dynamicznych sił obciążenia wyszczególnionym w 6.3.2, 6.3.3 i 6.3.4.

Konstrukcje podtrzymujące powłokę do spawania na powłoce zaopatrzone będą w płytę mocującą lub inne wzmocnienie, jako środek zgodny z 6.12.1. Materiały użyte do płyt mocujących lub innych wzmocnień, spawane bezpośrednio do powłoki, znane będą jako dające się pogodzić z materiałem powłoki i nie powodujące uszkodzeń przy ich spawaniu.

Zabezpieczenie wyposażenia eksploatacyjnego montowanego na górnej części zbiornika

Wymogi ogólne

Gdy obszar w otoczeniu urządzenia zabezpieczającego nie jest obszarem samościekowym, zapewniony będzie system odprowadzania cieczy.

Całkowite zabezpieczenie górnej części zbiornika zaprojektowane będzie takie, aby wytrzymało, bez stałego odkształcenia, nakładające się pionowo obciążenie statyczne, równe podwójnej wartości masy załadunku pojazdu-cysterny. Wymóg ten uważany będzie za spełniony, gdy urządzenie zabezpieczające odpowiada wymogom określonym w 6.13.2.

Wymogi minimalne

Informacje ogólne

6.13.2.2 dla elementów wzdłużnych i poprzecznych;

6.13.2.3 dla kształtów powłoki;

6.13.2.4 dla korytek przelewowych;

6.13.2.5 dla prętów obracalnych.

Elementy wzdłużne i poprzeczne

będą one zaprojektowane tak, aby tworzyły zamknięty przekrój skrzynkowy przy montowaniu na górze zbiornika;

szerokość elementów wzdłużnych, mierzona na poziomie górnej części zbiornika, będzie nie mniejsza, niż jedna trzecia wysokości;

wysokość elementów wzdłużnych będzie nie mniejsza, niż najwyższa część składowa wyposażenia eksploatacyjnego plus 30 mm;

elementy poprzeczne będą podtrzymywać elementy wzdłużne i odstęp między nimi nie przekroczy 3 000 mm;

elementy poprzeczne wystawać będą co najmniej 50 mm przed pierwszą jednostką wyposażenia eksploatacyjnego i co najmniej 50 mm za ostatnią jednostką wyposażenia eksploatacyjnego;

wysokość elementów poprzecznych będzie nie mniejsza, niż najwyższa jednostka wyposażenia eksploatacyjnego plus 15 mm;

odległość w pionie między elementami poprzecznymi i powłoką na linii środkowej zbiornika będzie nie mniejsza, niż 10 mm;

przekrój poprzeczny elementów poprzecznych będzie miał minimalny wskaźnik przekroju wokół osi poziomej wynoszący co najmniej 10 cm3 w stali odniesienia lub równoważną wartość w innym metalu. Wskaźnik przekroju utrzymywany będzie tam, gdzie zapewnione są odcięcia do oddzielnego gromadzenia pary lub inne rury;

elementy poprzeczne będą posiadać co najmniej jeden otwór odprowadzania cieczy w najniższym punkcie;

grubość ścianek elementów wzdłużnych i poprzecznych będzie nie mniejsza, niż:

Szerokość wzdłużnego elementu zabezpieczającego (mierzona przy jego podstawie) - nie mniejsza, niż jedna trzecia wysokości.

Kształty powłoki

montowane będą w pierścieniu ochronnym wpuszczonym w powłokę w taki sposób, że są co najmniej 25 mm wewnątrz konturu górnej krawędzi tego pierścienia;

pierścień nie będzie rozszerzać się poza kształt powłoki o więcej, niż 20 mm;

średnica zewnętrzna pierścienia zabezpieczającego będzie nie większa, niż 700 mm;

grubość ścianki pierścienia będzie nie mniejsza, niż:

pokrywa zamontowana będzie dla ograniczania ilości wody przenikającej do obszaru chronionego.

≤ 700 na zewnątrz

Korytka przelewowe

będą miały wysokość równą najwyższej jednostce wyposażenia eksploatacyjnego plus 30 mm;

będą całkowicie obejmować wszystkie części wyposażenia eksploatacyjnego z minimalnym luzem bocznym wynoszącym 30 mm między korytkiem przelewowym i zabezpieczanym wyposażeniem;

gdy stosowane są korytka przelewowe bez pokryw, krawędź górna korytka przelewowego ustawiona będzie dwukrotnie pod kątem do wewnątrz, nie mniej, niż 500 mm (poziomo) i 30 mm (pionowo w dół);

gdy stosowane są korytka przelewowe z pokrywami, krawędź górna korytka przelewowego ustawiona będzie dwukrotnie pod kątem do wewnątrz, nie mniej, niż 20 mm (poziomo) i 20 mm (pionowo w dół);

średnica zewnętrzna lub długość i szerokość nie będą przekraczać 900 mm;

grubość ścianki będzie nie mniejsza, niż:

dla korytek przelewowych:

dla pokryw ochronnych:

≤ 900 długość, szerokość, średnica

Pręty przewrotu

pręty przewrotu będą tak nisko, jak to możliwe;

wyposażenie eksploatacyjne będzie nie mniej, niż 50 mm w ramach kształtu pręta przewrotu;

pręty przewrotu zainstalowane będą przed pierwszą i za ostatnią jednostką wyposażenia eksploatacyjnego i rozmieszczone w odstępie nie więcej, niż 3 000 mm od siebie;

pręty przewrotu będą pod kątami prostymi do kierunku przesuwu;

pręty przewrotu będą usztywnione z każdej strony w obydwu kierunkach osi wzdłużnej powłoki pod kątem względem powłoki nie większym, niż 45o;

pręty przewrotu i usztywnienia połączone będą z powłoką tylko wtedy, jeśli powłoka jest wzmocniona miejscowo dla zredukowania ryzyka jej uszkodzenia;

wskaźnik przekroju odcinka stosowany dla pręta przewrotu będzie nie mniejszy, niż 5 cm3 plus dodatkowo 1 cm3 w stali odniesienia, lub równowartość w innym metalu dla każdego 1 000 l pojemności powłoki;

wskaźnik przekroju usztywnień będzie razem nie mniejszy, niż wartość dla pręta przewrotu.

Produkcja

Informacje ogólne

obejmować stosowne procedury sprawdzania tożsamości materiałów powłoki i jej konstrukcji nośnej otrzymanych od dostawców. Procedury te bazować będą na zaopatrywaniu w certyfikaty materiałowe zgodnie z EN 10204:1991, 3.1 i/lub na próbach odbiorczych;

precyzować, że przed cięciem i formowaniem części powłoki, oryginalny znak identyfikacyjny materiału przekazywany jest dla każdej części, która byłaby nie oznakowana po zakończeniu procesu produkcyjnego.

Cięcie i przygotowywanie brzegów elementów spawanych

Formowanie

Formowanie na gorąco

Spawanie

Kwalifikacja

Plany operacyjne spawania zatwierdzone będą zgodnie z odnośnymi częściami EN 288.

Produkcja powłok spawanych prowadzona będzie przez osoby, które posiadają stosowne kwalifikacje odpowiednio według EN 287-1 lub EN 287-2.

Połączenia spawane

Tymczasowe części składowe wyposażenia

Badanie i testowanie spoin

Osiowanie płyt

Wady kształtu

Grubość

Końcowe partie zbiornika

Naprawy

Wymogi ogólne

Wszelkie naprawy dokonywane będą zgodnie z punktem 7.

Obszar naprawianej wady badany będzie zgodnie z 7.4.4.

hamowanie (A.2.1.2);

jazda po wyboistej drodze (A.2.1.3);

wolna jazda w kole o minimalnej średnicy 15 m (możliwa dla kombinacji pojazdów o całkowitej długości nie przekraczającej 18,65 m; dla innych kombinacji pojazdów mogą mieć zastosowanie inne średnice skrętu) (A.2.1.4).

w przypadku bezprzegubowych samochodów-cystern, na przednich i tylnych podporach zbiornika;

w przypadku naczep, nad sworzniem zwrotnicy i tylnym wózkiem zwrotnym;

w przypadku przyczep z dyszlem, nad przednim i tylnym wózkiem zwrotnym;

w przypadku cystern samonośnych (bez kratownicy wzdłużnej na spodzie), z przodu.

zdolne do przeprowadzenia analizy cienkich powłok;]

zdolne do obliczania naprężeń zginających w poprzek grubości materiału;

zdolne do obliczania odchyleń powłoki;

automatycznie wywoływać ostrzeżenia, gdy zasadniczy kształt, współczynnik kształtu lub inne parametry przekroczyły limity ustalone przez dostawcę oprogramowania;

zdolne do zobrazowania modelu w taki sposób, że wyraźnie widoczne są niezamierzone rozłączenia między elementami;

zdolne do zobrazowania elementów podwojonych;

posiadać system modelowania zdolny do zastosowania ciśnienie hydrostatycznego;

posiadać zdolność automatycznego ustalania położenia maksymalnego naprężenie błonowego i umiejscowienia następnych punktów maksymalnego naprężenia.

zasadnicza geometria;

zasadnicza grubość;

zasadnicze ciśnienie;

obciążenia zewnętrzne oddziałujące na punkty węzłowe;

wszelkie ograniczenia węzłowe na krawędzi modelu, lub gdziekolwiek indziej.

model jest wystarczająco dokładny, szczególnie w rejonie podpór;

model przedstawia kompletną konstrukcję zbiornika, tyle że należy się spodziewać wpływu na naprężenia w powłoce;

ograniczenia oprogramowania nie zostały przekroczone;

każdy z poniższych przypadków obciążenia został prawidłowo zastosowany i wynikające stąd naprężenia w powłoce nie przekraczają limitu określonego w 6.7:

żaden z powyższych przypadków nie wytwarza naprężeń gdzie indziej w konstrukcji, które prawdopodobnie doprowadzają do odkształceń plastycznych mogących spowodować unieważnienie analizy.

ścianka wzdłużna: maksymalne ciśnienie robocze zwiększone o ciśnienie statyczne, stanowiące równowartość podwójnego stanu najgęstszej substancji do przewiezienia, dla zbadanego odcinka powłoki;

części końcowe:

ścianki działowe: maksymalne ciśnienie robocze zwiększone o ciśnienie statyczne z powodu pojedynczego stanu najgęstszej substancji do przewiezienia, dla zbadanego odcinka powłoki.

główne średnice powłoki (Tabela A.1);

ciśnienia wywołane przez transportowany wyrób (Tabela A.2);

ciśnienie obliczeniowe w warunkach eksploatacyjnych (Tabela A.3);

temperatura robocza (Tabela A.4);

mechaniczne dane charakterystyczne materiałów części składowych powłoki i wyposażenia (Tabela A.5);

Rm x A wybrane wartości do obliczenia równoważnej grubości (Tabela A.6);

maksymalne dopuszczalne naprężenia podczas próby i w warunkach eksploatacyjnych (Tabela A.7).

obliczone (Tabela A.9);

wymagane (Tabela A.10).

w ściankach powłoki (Tabele A.11 i A.12);

w partiach końcowych (Tabele A.14 i A.16, dla których charakterystyczne dane mechaniczne i geometryczne figurują w Tabelach A.13 i A.15).

naprężenia obwodowe na ściankach powłoki (Tabele A.17 i A.18);

dynamiczne naprężenia transportowe na ściankach powłoki (A.5.6.2).

naprężenia w partiach końcowych (Tabele A.20 i A.22, dla których charakterystyczne dane mechaniczne i geometryczne figurują w Tabelach A.19 i A.21);

d) naprężenia na ściankach działowych (Tabele A.24 i A.26, dla których charakterystyczne dane mechaniczne i geometryczne figurują w Tabelach A.23 i A.25).

Ścianka powłoki

Przednia część końcowa

Tylna część końcowa

Ścianka działowa

Płyta wyrównawcza

Otwór górny

Otwór dolny

Podpory

położenie maksymalnego momentu zginającego:

wartość maksymalnego momentu zginającego (Bm):

Wewnętrzne pole przekroju poprzecznego ścianki powłoki w miejscu maksymalnego momentu zginającego:

Grubość ścianki powłoki:

minimalny wskaźnik poprzecznego przekroju ścianki powłoki wokół poziomej osi obojętnej w miejscu maksymalnego momentu zginającego:

naprężenie zginające:

Siła

Długość obwodu ścianki powłoki przy przekroju poprzecznym odpowiadającym miejscu maksymalnego momentu zginającego:

Naprężenie przy tej sile:

Siła:

Naprężenie przy tej sile:

półkuliste części końcowe, niezależnie od umiejscowienia spoiny;

części końcowe, gdzie spoiny są wewnątrz 0,4 De osi środkowej, lub jeśli poza 0,4 De, są na płaszczyźnie obejmującej oś środkową.

Spoiny

Kształt i wymiary dopasowane do maszyny do przeprowadzania prób

20 otworów

Średnica otworu 13,0 ± 0,1 - dla metalowych płyt do prób

Średnica otworu 24,0 ± 0,2 - dla nie metalowych płyt do prób

Grubość uzgodniona z Kompetentną Władzą dopasowana do grubości płyty do prób

Tylko w odniesieniu do nie metalowych płyt do badań - użyj tulei śruby zaciskowej

Siła próbna F

Trzpień kontrolny (Rysunek B.3)

Pierścień zaciskowy (Rysunek B.2)

20 śrub i nakrętek M 12 x 1,75 klasy 8.8

Płyta do prób (Rysunek B.4)

Korpus (Rysunek B.1)

Średnia większej i mniejszej średnicy

Tylko pełna uszczelka czołowa

b)

b)

złącze doczołowe (D.2.2.2);

złącze zakładkowe (D.2.2.3);

złącze narożne (D.2.2.4);

złącze innego typu, niż narożne, dla ścianek działowych, płyt wyrównawczych i przegród (D.2.2.5).

osie dwóch części przeznaczonych do połączenia powinny mieścić się w granicach tolerancji produkcyjnych określonych w 7.5.1;

wszystkie spoiny powinny być spoinami o pełnej penetracji i grubość złącza powinna być większa, niż lub równa najmniejszej grubości części przeznaczonych do połączenia.

b)

osie dwóch części przeznaczonych do połączenia powinny mieścić się w granicach tolerancji produkcyjnych określonych w 7.5.1;

maksymalne nachylenie złącza nie powinno przekraczać „jeden w trzech” [patrz Rysunek D.3 b) i c)]. Jednakże, nachylenie to nie jest konieczne, gdy niewspółosiowość części czołowej jest mniejsza niż lub równa 2 mm [patrz Rysunek D.3 a) i Rysunek D.4 a)].

b)

maksymalne nachylenie, które złącze może osiągnąć, wynosi „jeden w trzech”; o

środkowe linie części przeznaczonych do połączenia mogą być przesunięte względem siebie, ale przesunięcie nie powinni przekraczać osiowania zewnętrznych lub wewnętrznych części czołowych (patrz Rysunek D.4).

b)

Krawędź kształtowana

Otwór wskaźnika poziomu cieczy

Otwór wskaźnika poziomu cieczy

Początek promienia

Wnętrze zbiornika

Wnętrze zbiornika

Początek promienia

b)

co najmniej tak gruba, jak najgrubsza część powłoki i w każdym przypadku gruba na nie mniej, niż 3 mm;

ułożona w taki sposób, aby wartość Lr była większa od lub równa 3e, nie mniejsza jednak, niż 15 mm;

stale przyspawana do części i powłoki.

b)

Powłoka

Otwór wskaźnika poziomu cieczy

Wnętrze zbiornika

b)

Otwór wskaźnika poziomu cieczy

Powłoka

Wnętrze zbiornika

b)

Powłoka

Wnętrze zbiornika

Początek promienia

Otwór wskaźnika poziomu cieczy

Powłoka

Początek promienia

b)

b)

Powłoka

Wnętrze zbiornika

Końcówka soczewkowa (pochyła lub pionowa)

b)

Powłoka

Otwór wskaźnika poziomu cieczy

Wnętrze zbiornika

b)

Otwór wskaźnika poziomu cieczy (gdy spoina jest ciągła)

Powłoka

Wnętrze zbiornika

w przypadku złączy narożnych z podwójną spoiną, głębokość przewężenia każdej spoiny powinna wynosić co najmniej 0,7-krotność grubości najgrubszej części (patrz Rysunki D.19 i D.20);

w przypadku złączy zakładkowych lub nakładkowych (patrz Rysunek D.21), w powinno wynosić co najmniej 0,7-krotność grubości najgrubszej części, a długość zakładki (L) powinna wynosić co najmniej 3-krotność grubości minimalnej.

b)

Powłoka

Wnętrze zbiornika

Wnętrze zbiornika

Powłoka

b)

Wnętrze zbiornika

Powłoka

spoiną o pełnej penetracji [patrz Rysunek D.22 a) i b)];

dwiema spoinami zazębionymi [patrz Rysunek D.22 c) i d)];

dwiema spoinami, których przewężenia są większe od lub równe 0,7-krotności grubości najgrubszej części [patrz Rysunek D.22 e) do i)].

b)

h)

Powłoka

Wnętrze zbiornika

b)

jedną spoiną pojedynczą na krawędzi roboczej [patrz Rysunek D.24 a) i b)];

przy pomocy spawanej części pośredniej [patrz Rysunek D.24 c) do e)].

7.5.2 Wady kształtu............................................................................................................................................................25

7.5.3 Grubość......................................................................................................................................................................25

7.5.4 Końcowe partie zbiornika........................................................................................................................................26

EN 13094:2004 (E)

Załącznik A (normatywny) Metody sprawdzania konstrukcji..............................................................................................27

A.1 Informacje ogólne.....................................................................................................................................................27

A.2 Przeprowadzanie prób dynamicznych....................................................................................................................27

A.2.1 Metody sprawdzania obciążeń wyszczególnionych w 6.3.2...................................................................................27

A.2.2 Program przeprowadzania prób..............................................................................................................................28

A.3 Analiza naprężeń elementów skończonych.............................................................................................................28

A.3.1 Wybór oprogramowania...........................................................................................................................................28

A.3.2 Atestacja.....................................................................................................................................................................28

A.3.3 Zatwierdzenie............................................................................................................................................................29

A.3.4 Zapis trwały...............................................................................................................................................................29

A.4 Projekt odniesienia....................................................................................................................................................29

A.5 Metoda obliczania.....................................................................................................................................................30

A.5.1 Wprowadzenie...........................................................................................................................................................30

A.5.2 Symbole i jednostki...................................................................................................................................................32

A.5.3 Minimalne zastosowane grubości............................................................................................................................38

A.5.4 Obowiązujące grubości.............................................................................................................................................38

A.5.5 Sprawdzanie naprężeń przy ciśnieniu próbnym.....................................................................................................39

A.5.6 Sprawdzanie naprężeń w stanie eksploatacyjnym.................................................................................................42

A.5.7 Obliczanie naprężenia w częściach składowych wyposażenia zbiornika.............................................................48

A.5.8 Część końcowa wykonana z kilku elementów spawanych.....................................................................................48

Załącznik B (normatywny) Metoda pomiaru właściwej sprężystości powrotnej.................................................................49

B.1 Zasada.........................................................................................................................................................................49

B.2 Urządzenie.................................................................................................................................................................49

B.3 Próbki materiałów przeznaczonych do przeprowadzenia prób............................................................................53

B.4 Procedura...................................................................................................................................................................55

B.5 Wyniki........................................................................................................................................................................56

B.5.1 Wartości prób............................................................................................................................................................56

B.5.2 Obliczanie wyników..................................................................................................................................................56

B.5.3 Dopuszczalność materiału........................................................................................................................................56

Załącznik C (normatywny) Konstrukcja otwarć i zamknięć................................................................................................57

Załącznik D (informacyjny) Przykłady szczegółów odnośnie spawania...............................................................................58

D.1 Informacje ogólne.....................................................................................................................................................58

D.2 Budowa zbiornika.....................................................................................................................................................58

D.2.1 Spoiny pachwinowe...................................................................................................................................................58

D.2.2 Rodzaje złączy...........................................................................................................................................................59

D.3 Zamocowanie wzmocnień.........................................................................................................................................68

D.3.1 Zamocowanie wzmocnień przeznaczonych do likwidacji naprężenia dynamicznego........................................68

D.3.2 Zamocowanie wzmocnień nie przeznaczonych do likwidacji naprężenia dynamicznego..................................69

D.4 Zamocowanie rozgałęzień.........................................................................................................................................70

D.5 Zamocowanie kołnierzy, wieńców złącza zgrzewanego i wkładek wzmacniających do powłoki.......................71

D.6 Zamocowanie kołnierzy na rozgałęzieniach............................................................................................................72

D.7 Zamocowanie kanałów grzewczych do powłok.......................................................................................................73

Bibliografia.................................................................................................................................................................................75

EN 13094:2004 (E)

Przedmowa

Niniejszy dokument (EN 13094:2004) sporządzony został przez Komitet Techniczny CEN/TC 296 „Cysterny do transportu materiałów niebezpiecznych”, którego sekretariat prowadzony jest przez AFNOR.

Niniejszej Normie Europejskiej przyznany będzie status normy narodowej albo przez publikację identycznego tekstu, albo przez aprobatę, najpóźniej we wrześniu 2004 r., a kolidujące ze sobą normy narodowe zostaną wycofane najpóźniej we wrześniu 2004 r.

Niniejsza Norma Europejska sporządzona została na urzędowe zlecenie wydane dla CEN przez Komisję Europejską i Europejskie Zrzeszenie Wolnego Handlu i popiera cele ramowych Wytycznych odnośnie Transportu Materiałów Niebezpiecznych [1].

Niniejsza Norma Europejska przedstawiona została do wiadomości RID i w załącznikach technicznych ADR. Stąd normy wyszczególnione w odnośnych informacjach normatywnych i obejmujące podstawowe wymogi RIDADR nie przekazane w ramach obecnej normy są normatywnymi tylko wówczas, gdy dla norm jako takich istnieje odniesienie w RID i/lub załącznikach technicznych ADR [2].

Załączniki A, B i C są załącznikami normatywnymi. Załącznik D jest załącznikiem informacyjnym.

Niniejszy dokument obejmuje Bibliografię.

Zgodnie z Wewnętrznymi Przepisami CEN/CENELEC, do wprowadzenia w życie niniejszej Normy Europejskiej zobowiązane są organizacje ds. norm narodowych w następujących krajach: Austria, Belgia, Cypr, Republika Czeska, Dania, Estonia, Finlandia, Francja, Niemcy, Grecja, Węgry, Islandia, Irlandia, Włochy, Łotwa, Litwa, Luksemburg, Malta, Holandia, Norwegia, Polska, Portugalia, Słowacja, Słowenia, Hiszpania, Szwecja, Szwajcaria i Zjednoczone Królestwo.

EN 13094:2004 (E)

1 Zakres

Niniejsza Norma Europejska określa minimalne wymogi odnośnie konstrukcji i budowy metalowych zbiorników z maksymalnym ciśnieniem roboczym nie większym niż 50 kPa, używanych do przewozu materiałów niebezpiecznych transportem drogowym i kolejowym, dla których kod z literą „G” podany jest w rozdziale 3.2 ADR [2]. Obejmuje ona również wymogi dla systemu identyfikacji materiałów stosowanego przy budowie tych zbiorników.

Niniejsza Norma Europejska określa wymogi dla otwarć, zamknięć i wyposażenia konstrukcyjnego; nie określa wymogów dla wyposażenia eksploatacyjnego.

Niniejsza Norma Europejska nie ma zastosowania w odniesieniu do cystern lotniskowych, za wyjątkiem sytuacji, gdy używane są na drogach publicznych, lub do stałych wagonów-cystern. Stosowana jest w odniesieniu do zbiorników między-modalnych (np. kontenery zbiornikowe i wymienne nadwozia zbiornikowe) do przewozu materiałów niebezpiecznych transportem drogowym i kolejowym, dla których przez kolejowe kompetentne władze określone są dodatkowe obciążenia dynamiczne.

2 Odnośne informacje normatywne

Niniejsza Norma Europejska jednoczy, poprzez datowane i nie datowane odnośniki, postanowienia zawarte w innych publikacjach. Te odnośnie informacje normatywne przytaczane są w odpowiednich miejscach w tekście, a publikacje wyszczególnione są poniżej. W stosunku do odnośników datowanych, późniejsze poprawki lub zmiany dotyczące jakiejkolwiek z tych publikacji dotyczą niniejszej Normy Europejskiej tylko wówczas, gdy wprowadzane są do niej w formie poprawki lub zmiany. W stosunku do odnośników nie datowanych, zastosowanie ma najnowsze wydanie odnośnej publikacji (włączając poprawki).

EN 287-1, Testowanie zatwierdzające spawaczy - Spawanie - Część 1: Stale.

EN 287-2, Testowanie zatwierdzające spawaczy - Spawanie - Część 2: Aluminium i jego stopy.

EN 288 (wszystkie części), Opis i zatwierdzenie planu operacyjnego spawania dla materiałów metalowych.

EN 473, Próba nieniszcząca - Kwalifikacja i certyfikacja personelu przeprowadzającego próbę nieniszczącą - Zasady ogólne.

EN 729-1, Wymogi jakościowe odnośnie spawania - Spawanie materiałów metalowych - Część 1: Wytyczne odnośnie wyboru i stosowania.

EN 910:1996, Próby niszczące na spoinach w materiałach metalowych - Próby zginania.

EN 960, Badanie nieniszczące spoin - Badanie wizualne.

EN 1435, Badanie nieniszczące spoin - Badanie radiograficzne połączeń spawanych.

EN 1714, Badanie nieniszczące spoin - Badanie ultradźwiękowe połączeń spawanych.

EN 10002-1, Materiały metalowe - Próba rozciągania - Część 1: Metoda przeprowadzania próby w temperaturze otoczenia.

EN 10045-1, Materiały metalowe - Próba udarnościowa Charpy'ego - Część 1: Metoda przeprowadzania próby.

EN 10204:1991, Materiały metalowe - Rodzaje dokumentów kontrolnych.

EN 12972:2001, Zbiorniki do transportu materiałów niebezpiecznych - Przeprowadzanie prób, kontrola i cechowanie zbiorników metalowych.

EN 14025, Zbiorniki do transportu materiałów niebezpiecznych - Metalowe zbiorniki ciśnieniowe - Konstrukcja i budowa.

EN 25817:1992, Połączenia spawane łukowo w stali - Wytyczna odnośnie poziomów jakości dla niedoskonałości (ISO 5817:1992).

EN 30042:1994, Połączenia spawane łukowo w aluminium i jego nadających się do spawania stopach - Wytyczna odnośnie poziomów jakości dla niedoskonałości (ISO 100042:1992).

EN ISO 7500-1, Materiały metalowe - Sprawdzanie elektrostatycznych, jednoosiowych maszyn wytrzymałościowych - Część 1: Maszyny wytrzymałościowe do prób rozciągania/ściskania (ISO 7500-1:1999).

EN 13094:2004 (E)

ISO 1496-3, Kontenery serii 1 - Opis i przeprowadzanie prób - Część 3: Kontenery zbiornikowe dla cieczy, gazów i suchych ładunków masowych pod wysokim ciśnieniem.

Dla celów niniejszej Normy Europejskiej mają zastosowanie poniższe terminy i definicje.

3.1.1

przegroda

wszelka konstrukcja, inna niż płyta wyrównawcza, przeznaczona dla zahamowania przesuwania się zawartości

3.1.2

pojemność

pojemność całkowita zawarta odpowiednio między przyległymi płytami wyrównawczymi lub ściankami działowymi, lub w całej powłoce

3.1.3

kompetentna władza

władza lub władze lub jakikolwiek inny organ lub organy, wyznaczone jako takie w każdym kraju i w każdym oddzielnym przypadku, zgodnie z miejscowym prawem

UWAGA Zwraca się uwagę na ADR [2] i przypisy OTIF (przytoczone wspólnie jako RID) [3] odnośnie do Kompetentnych Władz

3.1.4

maksymalne ciśnienie robocze

najwyższe z czterech ciśnień Pd, Pr, Pv i Pts

3.1.5

ścianka działowa

hermetycznie uszczelniona ścianka rozdzielająca między przyległymi komorami zbiorników komorowych

3.1.6

wskaźnik przekroju

geometryczny moment bezwładności powierzchni względem osi dla konstrukcji (i, gdy jest to właściwe, towarzyszącej jej powłoki) wokół jej neutralnej osi przedzielonej maksymalna odległością od osi neutralnej do skrajnego włókna przekroju użytego w obliczeniu

3.1.7

powłoka

poszycie obejmujące przewożoną substancję (włączając otwory i ich zamknięcia)

3.1.8

właściwa sprężystość powrotna

całość zastosowanej siły i zmierzone odchylenie próbki do badań do punktu, w którym pręt kontrolny przebija próbkę do badań, jak zaznaczono punktem siły maksymalnej.

3.1.9

stal

3.1.9.1

stal miękka

stal o gwarantowanej minimalnej wytrzymałości na rozciąganie od 360 N/mm2 do 440 N/mm2 i gwarantowanym minimalnym wydłużeniu przy pęknięciu zgodnym z wymogiem dla stali podanym w 5.2.2.3.1.

3.1.9.2

stal odniesienia

stal o wytrzymałości na rozciąganie 370 N/mm2 i wydłużeniu przy pęknięciu wynoszącym 27%

EN 13094:2004 (E)

3.1.10

płyta wyrównawcza

nie hermetycznie uszczelniona ścianka w zbiornikach lub komorach powłok przeznaczona dla zmniejszania skutku wyrównania, zamontowana pod kątami prostymi do kierunku przesuwu, o powierzchni wynoszącej co najmniej 70% pola przekroju poprzecznego powłok, gdzie umieszczona jest płyta wyrównawcza

3.1.11

ciśnienie próbne

najwyższe ciśnienie użyteczne, które powstaje w zbiorniku podczas ciśnienia próbnego

3.1.12

maksymalna dopuszczalna masa

ciężar opakowania zbiornika i najcięższy ładunek dopuszczony do przewozu

Dla celów niniejszej Normy Europejskiej mają zastosowanie poniższe symbole.

A procentowe (%) wydłużenie po pęknięciu

A1 minimalne procentowe (%) wydłużenie po pęknięciu użytego metalu (patrz 6.8.1)

B średnica koła podziałowego lub, jeśli kształt eliptyczny, średnia wartość średnic zewnętrznej i wewnętrznej, w milimetrach (mm)

c odległość od początku łuku zaokrąglenia do krawędzi powłoki, w milimetrach (mm)

UWAGA Jest to używane do zamocowania końcówki wypukłej do powłoki.

e grubość powłoki, w milimetrach (mm)

ec grubość zamknięcia płaskiego, w milimetrach (mm)

ed grubość zamknięcia kopułowego, w milimetrach (mm)

ef grubość końcowej części zbiornika lub ścianki działowej, w milimetrach (mm)

ers grubość odcinka wzmacniającego

er grubość kołnierza otworu, w milimetrach (mm)

erd grubość kołnierza zamknięcia kopułowego, w milimetrach (mm)

ev grubość powłoki, w milimetrach (mm)

ev, min minimalna grubość powłoki zgodnie z 6.8, w milimetrach (mm)

e0 minimalna grubość powłoki w stali odniesienia, w milimetrach (mm)

e1 grubość najgrubszej części powłoki, w milimetrach (mm)

e2 grubość najcieńszej części użytego metalu, w milimetrach (mm)

g przyspieszenie z powodu ciężkości, w metrach na sekundę do kwadratu (m/s2)

UWAGA Wartość g wynosi 9,81 m/s2.

L zakładka połączenia zakładkowego

EN 13094:2004 (E)

Lc długość elementu wzmacniającego

Lr długość pierścienia wzmacniającego

L0 początkowa długość pomiarowa próbki przy próbie rozciągania, w milimetrach (mm)

l długość przejścia między płytami o różnej grubości

l1 długość zakładki krawędzi kształtowanej

l2 długość spoiny przy podstawie złącza kształtowanego

m odległość, w mm (mm), między dowolnymi dwoma sworzniami na średnicy koła podziałowego

N współczynnik bezpieczeństwa

Pd najwyższe dozwolone ciśnienie użyteczne w powłoce podczas opróżniania („maksymalne dozwolone ciśnienie wylotowe”), w megapaskalach (MPa)

Pr najwyższe dozwolone ciśnienie użyteczne w powłoce podczas napełniania („maksymalne dopuszczalne ciśnienie przy napełnianiu”), w megapaskalach (MPa)

Pts ciśnienie otwarcia systemu odpowietrzającego, w megapaskalach (MPa)

Pv ciśnienie użyteczne, do którego powłoka podlega wpływowi przewożonej substancji (włączając gazy obce, które mogłaby zawierać) przy temperaturze obliczeniowej, w megapaskalach (MPa)

Px ciśnienie obliczeniowe zbiornika (MPa)

R promień wewnętrzny zamknięcia kopułowego, w milimetrach (mm)

Rd ustalona wytrzymałość na rozciąganie, w niutonach na milimetr kwadratowy (N/mm2)

Re pozorna granica plastyczności dla stali posiadających wyraźnie określoną granicę plastyczności, lub gwarantowaną wytrzymałość próbną 0,2% dla stali o nieokreślonej wyraźnie granicy plastyczności (wytrzymałość próbna 1% dla stali austenitycznych)

Ret pozorna granica plastyczności dla stali posiadających wyraźnie określoną granicę plastyczności, lub gwarantowaną wytrzymałość próbną 0,2% dla stali o nieokreślonej wyraźnie granicy plastyczności (wytrzymałość próbna 1% dla stali austenitycznych) przy minimalnej temperaturze obliczeniowej

Rm wytrzymałość na rozciąganie, w niutonach na milimetr kwadratowy (N/mm2)

Rmt wytrzymałość na rozciąganie przy minimalnej temperaturze obliczeniowej, w niutonach na milimetr kwadratowy (N/mm2)

Rm1 minimalna wytrzymałość na rozciąganie użytego metalu, w niutonach na milimetr kwadratowy (N/mm2)

SB całkowity obszar rozciągania, w milimetrach kwadratowych (mm2)

S0 początkowe pole przekroju poprzecznego próbki do badań użytej w próbie rozciągania, w milimetrach kwadratowych (mm2)

w użyteczna głębokość spoiny pachwinowej (tj. odległość od powierzchni spoiny do punktu minimalnego przenikania stopionego metalu do materiału podstawowego)

Z0 minimalny wskaźnik przekroju w stali wzorcowej, w centymetrach sześciennych (cm3)

Z1 minimalny wskaźnik przekroju w użytym materiale, w centymetrach sześciennych (cm3)

EN 13094:2004 (E)

σc naprężenie obliczeniowe dla materiału pokrycia, zgodnie z 6.7, w niutonach na milimetr kwadratowy (N/mm2)

σr naprężenie obliczeniowe dla materiału kołnierza, zgodnie z 6.7, w niutonach na milimetr kwadratowy (N/mm2)

Zbiorniki będą miały system odpowietrzający i urządzenie zabezpieczające dla zabezpieczenia zawartości przed wylaniem się, jeśli zbiornik się wywróci.

5.1 Informacje ogólne

5.1.1 Projektant wybierze materiały, które zostaną zastosowane w budowie zbiornika korzystając z norm dotyczących stali ferrytycznej, stali austenitycznej, lub materiału ze stopu aluminiowego, publikowanych przez krajowy lub międzynarodowy organ ds. norm. Materiał spełniać będzie wymogi określone w 5.2.

5.1.2 Materiały użyte w budowie powłok będą odpowiednie do kształtowania. Materiały uważane będą za nieodpowiednie, jeśli - chociażby nawet odpowiadały wymogom materiałowym niniejszej Normy Europejskiej - stopień kształtowania wymagany przez konkretny projekt powłoki generuje pęknięcie lub inne oznaki zagrożenia w materiale powłoki.

5.1.3 Stosowane będą materiały, o których wiadomo, że są odporne na przełom kruchy i pękanie korozyjne naprężeniowe.

5.1.4 Podczas przeprowadzania prób zgodnie ze stosowną częścią EN 288, właściwości materiałów użytych w wytwarzaniu powłok spawanych będą nie mniejsze od wartości minimalnych ustalonych dla wybranego materiału, patrz 5.1.1, na całej spawanej powierzchni po spawaniu bez późniejszej obróbki cieplnej.

5.2.1 Odporność na uderzenia

Materiały ze stali ferrytycznej posiadać będą odporność na uderzenia nie mniejszą, niż 34 J/cm3 przy -20 oC (lub przy minimalnej temperaturze obliczeniowej, gdy jest ona niższa) podczas przeprowadzania prób zgodnie z EN 10045-1 przy zastosowaniu karbu V-kształtnego. Próby udarności przeprowadzone zostaną na blachach materiałów, lub na ich szwach spawalniczych, gdzie grubość blachy wynosi ponad 5 mm.

5.2.2.1.1 Wartości A, Re i Rm przeznaczone do zastosowania będą wartościami minimalnymi ustalonymi dla wybranego materiału, patrz 5.1.1, za wyjątkiem 5.2.2.1.2 i 5.2.2.1.3.

5.2.2.1.2 Gdy stosowane są stale austenityczne, wartość Re użyta przy obliczaniu może przekroczyć wartość minimalną ustaloną dla wybranego materiału, patrz 5.1.1, z zastrzeżeniem, że:

5.2.2.1.3 Gdy stosowane są stale drobnoziarniste, wartość Re nie przekroczy 460 N/mm2, a wartość Rm nie przekroczy 725 N/mm2, zgodnie z wymogami technicznymi odnośnie materiału.

EN 13094:2004 (E)

Stale o wskaźniku Re/Rm przekraczającym 0,85nie będą użyte w budowie zbiorników spawanych. Wartości wyszczególnione w certyfikacie wystawionym zgodnie z EN 10204:1991, 3.1 A, 3.1 B lub 3.1 C użyte będą dla określenia wskaźnika Re/Rm.

5.2.2.3.1 Gdy mierzone jest zgodnie z EN 10002-1 (patrz 5.2.2.3.3), procentowe wydłużenie po pęknięciu, A, będzie nie mniejsze, niż:

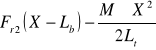

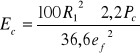

5.2.2.3.2 Ponadto, dla stali, procentowe wydłużenie po pęknięciu, A, będzie nie mniejsze, niż wartość obliczone przy zastosowaniu równania 1.

![]()

(1)

5.2.2.3.3 Dla blachy cienkiej, przy pomiarze procentowego wydłużenia po pęknięciu zgodnie z EN 10002-1, oś próbki do próby rozciągania ustawiona będzie po kątami prostymi do kierunku przechyłu; gdy norma materiałowa podaje niższe wartości w kierunku przechyłu, wartości te zostaną użyte przy obliczaniu.

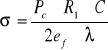

5.2.2.3.4 Przy pomiarze procentowego wydłużenia po pęknięciu, użyta będzie próbka do badań o okrągłym przekroju poprzecznym, w której początkowa długość pomiarowa równa jest pięciokrotności średnicy. Jeśli używana jest próbka do badań o przekroju prostokątnym, długość pomiarowa obliczana będzie przy zastosowaniu równania 2.

![]()

(2)

UWAGA Wydłużenia oparte na długościach stałych mogą być przeliczone na wydłużenia proporcjonalne przy użyciu EN ISO 2566-1, lub EN ISO 2566-2 jako odpowiednich.

5.3 Zgodność materiałów powłoki z przywożonymi substancjami

5.3.1 Producent, wspólnie z Kompetentną Władzą, udostępni listę substancji niebezpiecznych, które mogą być przewożone bez szkody dla zbiornika, lub jego wykładziny. Substancje, lub grupy substancji zatwierdzone w certyfikacie będą zgodne z charakterystycznymi cechami zbiornika i jego wyposażenia eksploatacyjnego.

5.3.2 Jeśli kontakt między przewożoną substancją i materiałem użytym do budowy powłoki uważany jest za zdolny spowodować postępujące zmniejszanie się grubości ścianek, grubość ta zwiększona będzie odpowiednio przy produkcji.

UWAGA Ta dodatkowa grubość, aby uwzględnić korozję, nie będzie brana pod uwagę przy określaniu minimalnej grubości powłoki (patrz 6.8).

5.3.3 Jeśli powłoka wyposażona jest w nie metalową wykładzinę ochronną, zastosowane będą tylko materiały i środki ich spajania z powłoką, o których wiadomo, że pozostają szczelne.

5.3.4 Jeśli powłoki przeznaczone do przewozu cieczy łatwopalnych o temperaturze zapłonu nie większej, niż 61 oC wyposażone są w nie przewodzące wykładziny ochronne, zastosowane będą środki ostrożności dla zapobiegania nagromadzeniu się ładunków elektrostatycznych, które mogłyby stanowić zagrożenie zapłonem.

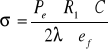

![]()

EN 13094:2004 (E)

6 Konstrukcja

UWAGA Powłoka może mieć okrągły lub nie okrągły przekrój poprzeczny.

Konstrukcja zbiornika sprawdzana będzie zgodnie jedną z lub kombinacją następujących metod:

Akta dostarczające dowodów sprawdzania konstrukcji będą wówczas przygotowywane i przedkładane Kompetentnej Władzy do zatwierdzenia.

W każdym przypadku konstrukcja zgodna będzie z minimalnymi wymogami niniejszej normy.

6.2.1 Dla powłok o nieokrągłym przekroju poprzecznym

6.2.2 Zabezpieczenia powłoki poza podstawowym przekrojem poprzecznym powłoki ograniczone będą do minimum i zabezpieczenie zapewnione będzie ze wszystkich kierunków na powłoce.

6.3 Warunki dynamiczne

6.3.1 Warunki dynamiczne odpowiednie dla temperatury obliczeniowej określonej w 6.6 i wymogi odnośnie ciśnienia próbnego podane w EN 12972 będą spełnione bez przekraczania poziomów naprężeń podanych w 6.7.

6.3.2 Powłoki, ich zamocowania i wyposażenie strukturalne (włączając ścianki działowe) skonstruowane będą tak, aby przeciwstawiać się siłom i ciśnieniom dynamicznym wynikającym z łączenia maksymalnego ciśnienia roboczego (Pv lub Pts) z, oddzielnie, każdą z poniższych wartości, bez przekraczania naprężenia konstrukcyjnego w 6.7:

EN 13094:2004 (E)

6.3.3 Zbiorniki do między-modalnego transportu drogowego/kolejowego skonstruowane będą tak, aby wytrzymały obciążenia od sił bezwładności w kierunkach wzdłużnych określonych przez kompetentną władzę kolejową.

6.3.4 Z poniższymi wyjątkami, zbiornik o maksymalnej długości nie mniejszej, niż 2,9 m skonstruowany będzie tak, aby wytrzymał działania sił określonych w 6.3.2, oprócz tego, że we wszystkich kierunkach poziomych siły będą dwukrotnością masy całkowitej:

6.4 Stany ciśnieniowe

6.4.1 Zbiornik skonstruowany będzie tak, aby wytrzymał maksymalne ciśnienie próbne, które będzie wartością większą:

6.4.2 Zbiorniki komorowe skonstruowane będą tak, aby wytrzymały komorowe ciśnienie próbne, które naraża wszystkie części komory na ciśnienie co najmniej równe 1,3 razy właściwe maksymalne ciśnienie robocze, biorąc pod uwagę różnicę poziomów cieczy najgęstszej substancji przewidzianej do przewozu.

6.4.3 Zbiorniki do między-modalnego transportu drogowego/kolejowego skonstruowane będą tak, aby przeciwstawiły się, bez względu na to, która z nich jest wyższa, następującym wartościom:

UWAGA Może to skutkować powstaniem ciśnienia komorowego wyższego, niż ciśnienie próbne dla całego zbiornika.

6.5 Stan podciśnienia

Powłoka i ścianki działowe skonstruowane będą tak, aby wytrzymały stan podciśnienia o wartości co najmniej -3 kPa.

6.6 Temperatura obliczeniowa

Zakres minimalnej temperatury obliczeniowej wyniesie od -20 oC do +50 oC. Gdy prawdopodobne jest, że zbiornik poddany będzie działaniu bardziej surowych warunków, zakres temperatury obliczeniowej zostanie rozszerzony i wynosić będzie od -40 oC do +50 oC, jako odpowiedni. Zakres temperatury roboczej dla zbiorników przeznaczonych do przewozu substancji w podwyższonych temperaturach zostanie rozszerzony co najmniej do maksymalnej temperatury roboczej.

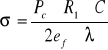

6.7 Naprężenie konstrukcyjne

Maksymalne naprężenie w materiale zbiornika i jego konstrukcji nośnej nie przekroczy niższej wartości 0,75 Re lub 0,5 Rm; w odniesieniu do kontenerów zbiornikowych i wymiennych korpusów zbiornika, naprężenie w materiale konstrukcji nośnej nie przekroczy 0,66 Re.

6.8.1 Minimalna grubość powłoki

Grubość powłok wykonanych ze stali miękkiej będzie nie mniejsza, niż poniższe wartości, chyba że spełnione są warunki określone w 6.8.2:

EN 13094:2004 (E)

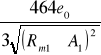

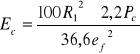

Jeśli powłoka wykonana jest z innego materiału, równoważna minimalna grubość określona będzie zgodnie z równaniem 3.

(3)

Jeśli grubość powłoki jest zwiększana dla dopuszczenia przewozu substancji powodujących korozję, ta dodatkowa grubość nie będzie uwzględniana przy obliczaniu minimalnej grubości powłoki.

Rzeczywista grubość minimalna nie będzie kształtować się poniżej absolutnego minimum przedstawionego w Tabeli 1.

Tabela 1 - Absolutna minimalna grubość powłoki

Średnicaa

m |

Minimalna grubość powłoki |

|||

|

Stale austenityczne

mm |

Inne stale

mm |

Czyste aluminium

mm |

Stopy aluminium

mm |

≤ 1,80 |

2,5b |

3 |

6 |

4 |

> 1,80 |

3 |

4 |

8 |

5 |

a Dla nieokrągłych przekrojów poprzecznych, patrz 6.2.1.

b Dla kontenerów zbiornikowych i wymiennych korpusów zbiornika nie zabezpieczonych przed uszkodzeniem, grubość powłoki w żadnym wypadku nie będzie mniejsza, niż 3 mm, niezależnie od użytego materiału. |

||||

6.8.2.1 Tam, gdzie przewidziane jest zabezpieczenie przed uszkodzeniem powłoki zgodnie z 6.8.2.2 i 6.8.2.4, minimalna grubość może być zmniejszona o maksymalnie 2 mm stali odniesienia (lub równoważną grubość w innym materiale, obliczoną przy zastosowaniu równania 3) w stosunku do grubości podanej w 6.8.1, ale nie będzie kształtować się poniżej absolutnego minimum przedstawionego w Tabeli 1.

Pierścień i przyłączona powłoka będą miały wskaźnik przekroju co najmniej 10 cm3 w stali odniesienia, lub równoważny wskaźnik przekroju w innym metalu (patrz 6.13.2.5), gdy obliczany jest wokół neutralnej osi równoległej do powłoki.

Zewnętrzne elementy wzmacniające nie będą miały krawędzi zabezpieczających o promieniu mniejszym, niż 2,5 mm;

EN 13094:2004 (E)

Inne połączenia materiałów użytych dla zapewnienia zabezpieczenia przed uszkodzeniem będą miały ściśle określoną sprężystość powrotną, ustaloną zgodnie z załącznikiem B, równą sprężystości materiałów o grubości minimalnej wymaganej w 6.8.1, a grubość ścianki wewnętrznej danego połączenia będzie nie mniejsza, niż wartość minimalna podana w 6.8.2.1;

Dodatkowe zabezpieczenie zastosowane będzie w sposób trwały wobec zewnętrznej strony powłoki. Wymóg uważany będzie za spełniony bez dalszego dowodu na istnienie ściśle określonej sprężystości powrotnej, gdy dodatkowe zabezpieczenie pociąga za sobą spawanie płyty z tego samego materiału, jak powłoka do mającej być wzmacnianą powierzchni, takiej, której grubość powłoki jest nie mniejsza, niż minimum określone w 6.8.1;

Wewnętrzna część końcowa ma grubość co najmniej równą minimum określonemu w 6.8.2.1, a zewnętrzna część końcowa - grubość co najmniej 2 mm w stali odniesienia, lub równoważną grubość w innym metalu, obliczoną przy zastosowaniu równania 3;

EN 13094:2004 (E)

Tabela 2 - Minimalna grubość powłoki dla zbiorników małych i komorowych

Pojemność powłoki lub komory powłoki

m3 |

Maksymalny promień wypukłości górnej i dolnej

m |

Maksymalny promień wypukłości bocznych

m |

Minimalna grubość stali odniesienia

mm |

Inne stale

mm |

Austenityczne stale nierdzewne

mm |

Stopy aluminium

mm |

Czyste aluminium

mm |

≤ 3,5 |

3 |

2 |

3 |

3 |

2,5 |

4 |

6 |

> 3,5 ale ≤ 5 |

3 |

2 |

4 |

4 |

3 |

5 |

8 |

≤ 5 |

2 |

2 |

3 |

3 |

2,5 |

4 |

6 |

Szczelina tworząca otwór zaprojektowana będzie dla ciśnienia nie niższego, niż 265 kPa, zgodnie z załącznikiem C.

Materiały użyte do formowania otworów, uszczelniających powierzchni czołowych i nakładek zgodne będą z punktem 5.

Każdy zbiornik i każda komora o pojemności 3 000 l lub większej zaopatrzona będzie we właz dla umożliwienia sprawdzenia wnętrza. Zbiorniki i komory o pojemności mniejszej od 3 000 l zaopatrzone będą albo we wzierniki, albo we właz.

Średnice otworów wynosić będą:

- nie mniej, niż 100 mm i nie więcej, niż 300 mm dla wzierników;

- nie mniej, niż 500 mm dla okrągłych włazów.

Dla włazów nieokrągłych, żadna średnica nie będzie mniejsza, niż 500 mm.

UWAGA Wskazane jest umożliwienie dostępu z pełnym asortymentem urządzeń ratowniczych, łącznie z samodzielnym aparatem oddechowym.

Minimalne wymiary włazu i wzierników w zbiornikach z wykładziną utrzymywane będą po położeniu wykładziny.

Zamocowania dla wyposażenia eksploatacyjnego rozmieszczone będą a taki sposób, aby pozwolić na zabezpieczenie wyposażenia przed ryzykiem wyrwania gwałtownym ruchem lub uszkodzenia i spełniać będą wszelkie wymogi odnośnie wytrzymałości określone przez producenta sprzętu.

EN 13094:2004 (E)

Zamknięcia zakrywające otwory o średnicy wewnętrznej 200 mm lub więcej wykonane będą z materiałów metalowych zgodnie z punktem 5.

6.10 Ścianki działowe powłoki, płyty wyrównawcze i przegrody

6.10.2 Ścianki działowe i płyty wyrównawcze, łącznie ze wszelkimi płytami mocującymi, będą w sposób ciągły spawane do powłoki, z wyjątkami wymaganymi przez 6.10.4.

6.10.3 Grubość ścianek działowych i płyt wyrównawczych będzie nie mniejsza, niż minimalna grubość powłoki; w odniesieniu do ścianek działowych, właściwości materiału będą co najmniej takie same, jak w przypadku samej powłoki o grubości minimalnej.

Tabela 3 - Minimalna grubość rur przechodzących przez powłokę

Wymiary w milimetrach

Średnica wewnętrzna |

Stal austenityczna |

Stal miękka |

Stop aluminium |

≤ 50 |

2,5 |

3,0 |

4,0 |

> 50 |

3,0 |

4,0 |

5,0 |

EN 13094:2004 (E)

6.13.1.1 Wyposażenie eksploatacyjne montowane na górnej części powłoki połączone z wewnętrzną stroną powłoki, zabezpieczone będzie przed uszkodzeniem spowodowanym wywróceniem. Zabezpieczenie obejmować będzie wyposażenie eksploatacyjne całkowicie i będzie zgodne z 6.13.2.

6.13.1.2 Urządzenie(a) zabezpieczające i pozycja(e) montowania wyposażenia eksploatacyjnego zaprojektowane będą w taki sposób, aby wyposażenie eksploatacyjne montowane na górnej części powłoki znajdowało się co najmniej 25 cm wewnątrz konturu urządzenia zabezpieczającego.

Ściśle określone formy zabezpieczenia spełniać będą, jako minimum, wymogi określone w następujących podpunktach:

UWAGA 1 Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego elementami wzdłużnymi i poprzecznymi pokazane jest na Rysunku 1.

Gdy elementy wzdłużne i poprzeczne używane są do zabezpieczania wyposażenia eksploatacyjnego:

EN 13094:2004 (E)

- 2,5 mm dl stali miękkiej;

- 2 mm dla stali austenitycznej;

- 4 mm dla stopu aluminium.

UWAGA 2 Elementy wzdłużne mogą być używane dla gromadzenia par.

EN 13094:2004 (E)

Legenda

1 Wysokość wzdłużnego elementu zabezpieczającego nad górną częścią powłoki (pomiar na górnej linii środkowej powłoki).

Rysunek 1 - Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego elementami wzdłużnymi i poprzecznymi

UWAGA Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego kształtem powłoki pokazano na Rysunku 2.

EN 13094:2004 (E)

Gdy jednostki wyposażenia eksploatacyjnego ustawione są całkowicie w ramach kształtu powłoki dla zabezpieczenia:

- 6 mm dla stali miękkiej;

- 4 mm dla stali austenitycznej;

- 9 mm dla stopu aluminium;

Wymiary w milimetrach

Legenda

Rysunek 2 - Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego kształtem powłoki

UWAGA Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego korytkami przelewowymi pokazano na Rysunku 3.

Gdy do zabezpieczenia wyposażenia eksploatacyjnego stosowane są korytka przelewowe:

EN 13094:2004 (E)

- 4 mm dla stali miękkiej;

- 2,5 mm dla stali austenitycznej;

- 6 mm dla stopu aluminium;

- 2 mm dla stali miękkiej;

- 1,5 mm dla stali austenitycznej;

- 3 mm dla stopu aluminium.

Wymiary w milimetrach

Legenda

Rysunek 3 - Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego korytkami przelewowymi

UWAGA Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego prętami przewrotu pokazano na Rysunku 4.

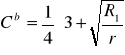

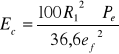

Pręty przewrotu zastosowane będą tylko jako urządzenie zabezpieczające na zbiornikach okrągłych, lub na zbiornikach nieokrągłych, na których zamocowane są w połączeniu ze ścianką działową, płytą wyrównawczą lub elementem wzmacniającym. Będą miały wskaźnik przekroju co najmniej 10 cm3 w stali odniesienia (Zo), lub równoważny wskaźnik przekroju w innym metalu (Z1). Jeśli powłoka wykonana jest z innego materiału, równoważny wskaźnik przekroju określony będzie zgodnie z równaniem 4 (za wyjątkiem stali miękkiej, dla której obliczenie nie jest wymagane).

![]()

(4)

Gdy wyposażenie eksploatacyjne zabezpieczone jest prętami przewrotu:

EN 13094:2004 (E)

Wymiary w milimetrach

Rysunek 4 - Typowe rozmieszczenie wyposażenia eksploatacyjnego zabezpieczonego prętami przewrotu

7.1.1 Procesy produkcyjne przebiegały będą tak, aby stopień formowania wymagany przez określoną konstrukcję powłoki nie wywoływał powstawania rys lub innych oznak zagrożenia w materiale powłoki.

EN 13094:2004 (E)

7.1.2 Producent powłoki utrzymywać będzie system identyfikacji materiału użytego w procesie wytwarzania, aby można było stwierdzić pochodzenia wszystkich materiałów w powłoce. System będzie:

7.2.1 Materiał cięty będzie według wymiaru i kształtu poprzez cięcie termiczne, obróbkę, cięcie na zimno lub inną stosowną metodą. Powierzchnie cięte termicznie wykańczane będą poprzez obróbkę lub szlifowanie dla usunięcia ostrych karbów, żużla i zgorzeliny. Płyty o grubości powyżej 10 mm, które cięte były na zimno, wykańczane będą przed spawaniem. Cięte krawędzie ze stopowej stali ferrytowej, które cięte były w procesie termicznym, wykańczane będą poprzez szlifowanie lub obróbkę na odcinku co najmniej 1,5 mm, chyba że wytwórca może wykazać, że proces cięcia miał niekorzystny wpływ na materiał .

7.2.2 Krawędzie, które mają być spawane, badane będą po cięciu i obróbce wstępnej i spawanie przeprowadzone będzie tylko wtedy, jeśli nie występuje żadna z poniższych wad:

- drobne pęknięcia na powierzchni materiału (rozwarstwienia);

- plamy zgorzeliny walcowniczej;

- pęknięcia naprężeniowe z powodu cięcia tlenowego;

- osady miedzi lub węgla;

- rozszczepione końce otwarte na powierzchnię;

- ślady farby, za wyjątkiem sytuacji, gdy nie należy się spodziewać, że farby będą miały niekorzystny wpływ na jakość spawania;

- ślady smaru, lub inne zanieczyszczenie powierzchni, które może niekorzystnie wpłynąć na jakość spawania;

- wtrącenia żużlowe.

7.3.1 Informacje ogólne

7.3.1.1 Materiałom nadawany będzie pożądany kształt wszelkimi odpowiednimi metodami, z zastrzeżeniem, że rozszerzenie zgięć i promieni nie przekracza wartości podanych w normie materiałowej. Po formowaniu grubość będzie nie mniejsza od wartości minimum podanej w 6.8. Płyty formowane będą do osiągnięcia prawidłowego kształtu aż do ich krawędzi, chyba że mają być wykańczane po formowaniu.

7.3.1.2 Jeśli płyty mają być zespawane doczołowo przed formowaniem, połączenie poddane będzie próbie nieniszczącej, jak to określono w 7.4.4, po formowaniu, gdy promień odcinka kształtowego jest mniejszy, niż 20-krotność grubości materiału1 dla stali i 40-krotność grubości materiału1 dla aluminium.

7.3.1.3 Jeśli to możliwe, sama spoina będzie gruntowana przed formowaniem dla uniknięcia poważnych naprężeń w spoinie.

_____________________________

1) Gdy blachy o różnych grubościach spawane są ze sobą doczołowo przed formowaniem, wartość ta powinna być przyjęta jako grubość blachy grubszej.

EN 13094:2004 (E)

7.3.2.1 Gdy stosowany jest proces formowania na gorąco, wytrzymałość materiału po formowaniu będzie nie mniejsza, niż minimum określone w specyfikacji materiałowej dla tych właściwości, podane w 5.2.

7.3.2.2 Duże zgorzeliny pozostające po każdym procesie formowania na gorąco zdejmowane będą w procesie usuwania zgorzelin, co do którego wykazano, że nie zmniejsza właściwości mechanicznych i antykorozyjnych poniżej wymaganych oryginalnym projektem.

7.3.2.3 Płyty ze stali austenitycznej, które mają być nagrzewane, lub poddawane obróbce plastycznej na gorąco, nagrzewane będą jednostajnie w neutralnej lub utleniającej atmosferze, bez uderzenia płomienia, do temperatury nie przekraczającej gorącej temperatury roboczej zalecanej przez producenta materiału. Formowanie nie będzie przeprowadzane, jeśli temperatura materiału spadła poniżej 900 oC; unikać się będzie powolnego chłodzenia w temperaturze między 750 oC i 600 oC.

7.4.1.1 Zgodnie z EN 729-1, będzie sterowany będzie i utrzymywany system zapewniania jakości spawania.

7.4.2.1 Szczegóły odnośnie spoin zostaną wybrane biorąc pod uwagę:

- sposób produkcji;

- warunki eksploatacji;

- możliwość wykonania niezbędnej próby nieniszczącej.

7.4.2.2 Przykłady odpowiednich szczegółów odnośnie spoin podane są w załączniku D. Inne szczegóły odnośnie spoin mogą być zastosowane pod warunkiem, że uznane są za właściwe podczas testowania odpowiednio zgodnie z EN 288-3, EN 288-4 lub 288-8.

7.4.2.3 Gdy którakolwiek część powłoki wykonana jest w dwóch lub więcej odcinkach obwodowych, albo:

- spoiny wzdłużne odcinków przyległych będą oddzielone od siebie o nie mniej, niż 50 mm; albo

- przecięcie się spoin zastąpione będzie okrągłą płytą z tego samego materiału o średnicy nie mniejszej, niż 150 mm, chyba że procedura zastosowana do spawania poprzecznego objęta zawarta jest w planach operacyjnych spawania powłoki.

7.4.2.4 Gdy spawanie przeprowadzane jest na powłoce wykonanej ze stopu aluminium, reprezentatywna próbka spoiny nie pęknie poza limitami określonymi w EN 910:1996, punkt 7, przy poddawaniu próbie zginania zgodnie z odnośnym podpunktem EN 910.

7.4.3.1 Tymczasowe części składowe wyposażenia spawane bezpośrednio do powłoki zostaną ograniczone do realnego minimum. Materiały użyte do tymczasowych części składowych wyposażenia znane będą jako możliwe do pogodzenia z materiałem powłoki, tj. nadające się do spawania bez powodowania wad.