1. Temperatura wypalania HTCC to:

1600'C - 1800'C

3. Grubość ceramiki podczas wypalania MALEJE.

4. Podłoża głównie wykonujemy z ALUND ale również ze szkła i polimerów

Ceramika alundowa 96% Al2O3

Ceramika AlN

Ceramika Berylowa

Podłoża stalowe

5. Wady warstw polimerowych:

Stabilność

Dopuszczalne moce

T pracy

6. Zalety podłoży polimerowych:

T utwardzania 150'C-200'C (400'C)

Tanie

Dowolne podłoża

Dobre właściwości elektryczne

7. Skład past polimerowych:

Faza czynna: sadza, grafit lub/i srebro R��= f(ilość, średnica ziaren) sadza niskostrukturalna ~300 Å

sadza wysokostrukturalna ~3000 Å

Faza nośna-żywice epoksydowe, fenolowe, aminowe, poliamidowe, poliestrowe, silikonowe, . . .

Wypełniacze-SiO2, parafina, oleje organiczne

Rozcieńczalniki-nieaktywne (aceton), aktywne (żywice jednoepoksydowe, ...)

8. Jako podłoża warstw polimerowych można wykorzystać:

Laminaty

Folie z tworzyw sztucznych

Ceramika, metal + emalia

Papiery, tektury nasączone tworzywami

9. Z polimerów możemy tworzyć:

-warstwy przewodzące

-kleje przewodzące izo-i anizotropowe

-warstwy rezystywne

-potencjometry

-elementy grzejne

-przełączniki dotykowe

-klawiatury

-bezpieczniki wielokrotnego zadziałania

-czujniki

-ekrany elektromagnetyczne

-elementy elektroluminescencyjne

10. Z układów polimerowych możemy zrobić:

-Membranowy przełącznik dotykowy

-Wyświetlacz z polimerowych kompozycji elektroluminescencyjnych

-Inteligentna karta bankowa

-Podgrzewacz lusterek samochodowych

-Potencjometry

11. Zalety i wady technologii grubowarstwowej.

Układy grubowarstwowe wytwarza się nanosząc techniką sitodruku warstwy przewodzące, rezystywne i dielektryczne na podłoża izolacyjne (ceramika). Warstwy poddawane są następnie obróbce termicznej.

Zalety:

-niski koszt

-łatwość automatyzacji

-opłacalność krótkich serii

-miniaturyzacja

-dobre właściwości elektryczne

-różnorodność wykonywanych elementów

-odporność na wysokie temperatury

-wytrzymałość mechaniczna

12. W czym jest gorsza gruba warstwa od cienkiej: w cenie, adhezji, szumach

cena - gruba tańsza

czystość - cienka czyściejsza

wymiaru - cienka ma rzecz jasna mniejsze

13. Jednostka TWR, wzór, typowe wartości

Jednostka: [ppm/K]

Wzór:

Typowe wartości to 50-300

14. Jednostka GF - Brak jednostki miary

Wzór to:

Typowe wartości to 10-20

15. Jednostka rezystancji powierzchniowej wytwarzanej

[Ω/□]

typowe wartości to 10 ÷107

16. Rezystancja powierzchniowa wyrażana jest wzorem

R□= ρ/d

17. Tolerancje rezystorów wykonywane techniką grubowarstwową po korekcji

0.5%

18. Tolerancja rezystorów bez poprawek

20%

19. Jakie składniki ma pasta ścieżek przewodzących

wypalane w powietrzu: Au, PtAu, PdAu, Ag, PtAg, PdAg

wypalane w azocie: Cu

21. Grubowarstwowe ścieżki przewodzące maja rezystancje rzędu

R□ = 2 ÷ 100 mΩ/□

22. Rezystancja podczas korekcji:

Rośnie ponieważ przekrój się zmniejsza

23. Minimalna szerokość ścieżki w technice grubowarstwowej

15 μm - fotolitografia albo z innego miejsca w wykładzie: 10 μm - formowanie laserem

24. Korekcja laserowa - opis stanowiska, rodzaje nacięć, zalety, wady.

Korektor laserowy laser: Nd-YAG (1064 nm); moc: 5÷10 W ; średnica wiązki: 15 ÷80 μm

ZALETY: -szybkość -jakość nacięcia WADY:-cena

25. Korekcja piaskowa - opis, zalety, wady.

Strumień proszku korundowego; ciśnienie powietrza: 6 at ; średnica dyszy: 300÷500 μm

ZALETY: -cena -prostota

WADY: -szybkość -jakość nacięcia

26. Sposoby wykonywania precyzyjnych wzorów (FODEL, trawienie, offset)

FODEL- Na podłoże zostaje nadrukowana sitodrukiem warstwa światłoczuła a następnie wysuszona w temperaturze 80'C, następnie zostaje naświetlona poprzez fotomaskę, przez co w kolejnym etapie wywoływania elementy nie naświetlone zostają usunięte. Kolejnym procesem jest wypał, który utwardza pozostałą warstwę światłoczułą.

TRAWIENIE - Na podłożę nakłada się warstwę grubą, a następnie fotorezyst. Warstwa fotorezystu zostaje naświetlona przez maskę, następnie następuje wywoływanie fotorezystu i trawienie. Po tych procesach pozostaje tylko i wyłącznie warstwa gruba i fotorezyst w zadanych przez maskę punktach, po usunięciu fotorezystu pozostaje gotowa warstwa gruba.

OFFSET- Na wytrawioną formę nakładana jest porcja pasty, jej nadmiar ściągany jest zgarniakiem, następnie pasta zbierana jest (np. za pomocą wałka gumowego) i odkładana na podłoże tworząc gotowy wzór.

LASER- niepotrzebne części warstwy usuwane laserem są po wysuszeniu, tworząc żądany wzór

Również wliczamy:

• sitodruk precyzyjny (fine line printing)

• nanoszenie przez dysze (ink jet printing)

27. Skład past rezystywnych cermetowych (wysokotemperaturowych)

CERMET = Ceramika + metal

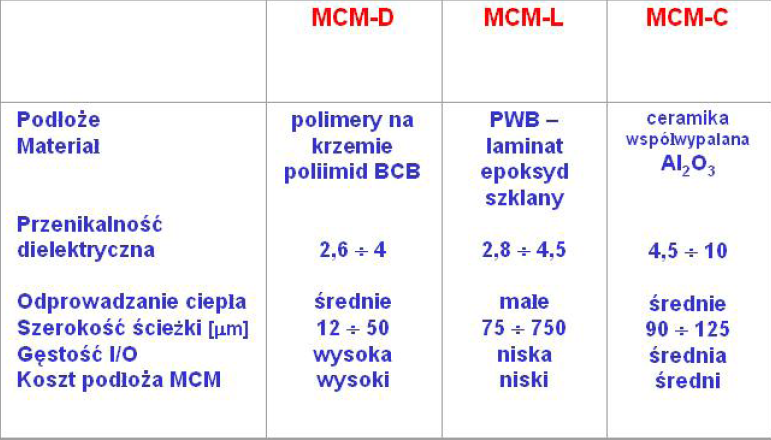

28. Podział układów MCM.

MCM - moduł wielostrukturowy jest to struktura wielowarstwowa o bardzo dużo liczbie wewnętrznych połączeń elektrycznych pomiędzy nie obudowanymi układami scalonymi, głównie VLSI połączonymi w dużą jednostkę funkcjonalną

MCM-C (ceramics)- zbudowane z podłoży ceramicznych wielowarstwowych

MCM-D (deposition)- wytworzenie przez osadzenie cienkich warstw metalicznych lub dielektrycznych na krzemie, diamencie, ceramice lub podłożu metalowym

MCM-L (lamination)- wykonane podobnie jak laminatowe wielowarstwowe obwody drukowane

29. MCM-C rodzaje

Właściwości folii LTCC

Maksymalny wymiar 30 x 30 cm

Grubość 90 --250 μμm (folia nom nośśna 75 na μμm)m

Przewodność cieplna 3 W/3 mK

Napięcie przebicia 800 V / 12 800 μμm

Przenikalność dielektryczna 4 ÷12 (1 MHz)

Współczynnik rozszerzalności termicznej 3-8 ppm/K

31. Zalety układów LTCC

NISKI KOSZT -wykorzystanie istniejących urządzeń, niskie nakłady na inwestycje, duża wydajność

NIEZAWODNOŚĆ

BARDZO DOBRE WŁAŚCIWOŚCI- elektryczne, mechaniczne, cieplne

ŁATWOŚĆ WYTWARZANIA - krótki czas od projektu do wyrobu stosowanie typowych metod CAD

SCALANIE ELEMENTÓW - struktura monolityczna - dołączanie elementów moduły 3D

ELASTYCZNOŚĆ - łatwość przystosowania do różnych wymagań

Wyszukiwarka

Podobne podstrony:

strpovicz second breakdown, Mikroelektornika - STEPOWICZ

23 Metody montażu w mikroelektronice

MIKROEKONOMIA[1]

MIKROEKONOMIA 1

MIKROEKONOMIA

Mikroekspresje trening

wykład mikroekonomia 1i2opracowany

KidWorld GM Cheat Sheet

Ściąga mikroekonomia, Studia - Administracja Samorządowa, Ekonomia i Zarządzane

mikroekonomia rozdział II (3 str), Ekonomia

Mikroekonomia calosc opracowanie, Ekonomia, ekonomia

Mikroekonomia wykłady I zjazd, Mikroekonomia, wykłady

więcej podobnych podstron