POLITECHNIKA WARSZAWSKA

WYDZIAŁ INŻYNIERII ŚRODOWISKA

PROJEKT WYMIENNIKA

CIEPŁEJ WODY UŻYTKOWEJ

Wykonał:

Łukasz Suchecki

COW - 4

Sprawdził:

mgr inż. Marek Marzec

Dane : |

|

|

|

Ciśnienie |

po |

= 0,6 |

[MPa] |

Średnica wewnętrzna zbiornika |

Dw |

= 1000 |

[mm] |

Pojemność całkowita zbiornika |

Vc |

= 3 |

[m3] |

SPIS TEŚCI.

1. ZBIORNIK 3

Płaszcz 3

Długość płaszcza 3

Szerokość płaszcza 3

Grubość płaszcza 3

1.2. Dennice 4

Dennica od strony głowicy 4

Dennica od strony cyrkulacji 5

2. GŁOWICA 7

2.1. Płaszcz 7

Grubość płaszcza 7

Długość płaszcza 7

2.2. Dennica 8

3. KRÓĆCE 9

3.1. Króciec wody grzejnej 9

3.2. Króciec wody ciepłej 9

3.3. Króciec zaworu bezpieczeństwa 10

3.4. Króciec spustowy 10

3.5. Króciec cyrkulacji 11

3.6. Króćce termometru i manometru 11

4. WZMOCNIENIA OTWORÓW 12

4.1. Otwory w zbiorniku 12

4.2. Otwory w głowicy 12

4.3. Sprawdzenie otworu na króciec wody ciepłej 13

4.4. Sprawdzenie otworu na króciec wody grzejnej 13

5. KOŁNIERZE 15

5.1. Kołnierz głowicy 15

5.2. Kołnierz króćca wody grzejnej 17

6. ŚCIANA SITOWA 19

7. ELEMENTY NIE WYMAGAJĄCE OBLICZEŃ 20

7.1. Przegroda w głowicy 20

7.2. Uszczelki 20

1. ZBIORNIK.

1.1. Płaszcz.

Parametry obliczeniowe dla głowicy:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa].

Płaszcz zostanie wykonany z arkusza (arkuszy) blachy, a następnie zwinięty w cylinder.

Długość płaszcza

![]()

gdzie Vc - pojemność całkowita zbiornika, Vc = 3 [m3],

Vd - pojemność dennicy zbiornika,

Dw - średnica wewnętrzna zbiornika, Dw = 1 [m].

![]()

gdzie hc - wysokość części cylindrycznej dennicy, z normy (dla Dw = 1 [m]) hc = 0,04 [m],

Vwobl - pojemność części wyoblonej dennicy, z normy (dla Dw = 1 [m])

Vwyobl = 0,131 [m3]

![]()

.

![]()

.

Szerokość płaszcza

![]()

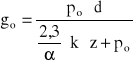

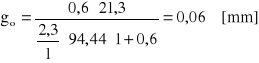

Grubość płaszcza.

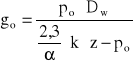

Grubość obliczeniowa

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β ponieważ, β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; dla miejsc posiadających złącza spawane lub zgrzewane, gdzie długości badanych złącz wynoszą: złącza nieobwodowe 25 %, złącza obwodowe 10 %, wtedy z = 0,8,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Naddatek związany ze starzeniem

![]()

gdzie S - ubytek materiału w ciągu roku, S = 0,02 [mm/rok],

τ - założony czas użytkowania urządzenia, τ = 20 lat

![]()

.

Najmniejsza wymagana grubość arkusza blachy wynosi

![]()

.

Dla grubości nominalnej gn = 4,5 [mm] naddatek c1 = 0,4 [mm]

![]()

![]()

.

gdzie gn - grubość nominalna,

c1 - naddatek równy odchyłce dolnej od grubości nominalnej.

Grubość nominalna wynosi

gn = 4,5 ± 0,4 [mm].

Wymiary arkusza na płaszcz zbiornika wynoszą L x B x gn : 3406 x 3142 x 4,5 [mm].

Na płaszcz składać się będą arkusze zespawane ze sobą o wymiarach:

jeden arkusz 1250 x 6000 x 4,5 [mm],

dwa arkusze 1000 x 6000 x 4,5 [mm].

1.2. Dennice.

Dennica od strony głowicy.

Przyjmuję grubość nominalną dennicy gn = 8 ± 0,8 [mm].

Grubość rzeczywista grz = 7,2 [mm].

Grubość obliczeniowa w części wypukłej

![]()

gdzie Dz - średnica zewnętrzna dennicy,

po - ciśnienie obliczeniowe, po = 0,6 [MPa],

yw - współczynnik wytrzymałościowy,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x =1,55, ![]()

- granica plastyczności, dla stali St3S i temperatury 100 °C, ![]()

=210 [MPa], stąd

![]()

Średnica zewnętrzna dennicy:

![]()

.

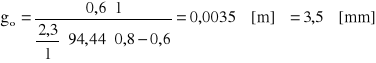

Współczynnik wytrzymałościowy yw zależy od dwóch parametrów: ω i stosunku ![]()

.

![]()

gdzie hc - wysokość części cylindrycznej dennicy, hc = 40 [mm],

hw - wysokość części wyoblonej, hw = 250 [mm],

![]()

![]()

Ponieważ w dennicy występują trzy otwory: na głowicę, króćca manometru i króćca termometru, do obliczenia ω przyjmujemy największy z nich, czyli otwór na głowicę.

Przyjmuję średnicę zewnętrzną głowicy d = 355,6 [mm].

Dla ω = 4,16 i ![]()

= 0,3 odczytuję z tablic yw = 4,71

Grubość obliczeniowa w części wypukłej

![]()

.

Naddatek związany ze starzeniem c2 = 0,4 [mm].

Naddatek przyjęto c3 = 0,1 gn = 0,8 [mm].

Musi być spełniony warunek:

![]()

![]()

![]()

Warunek został spełniony, grubość nominalna dennicy od strony głowicy wynosi:

gn = 8 ± 0,8 [mm].

Dobrana została dennica ze stali węglowej St3S o wymiarach

Dw x hc x hw x gn : 1000 x 40 x 250 x 8 [mm].

Dennica od strony króćca cyrkulacji.

Przyjmuję grubość nominalną dennicy gn = 4 ± 0,4 [mm].

Grubość rzeczywista grz = 3,6 [mm].

Grubość obliczeniowa w części wypukłej

![]()

gdzie Dz - średnica zewnętrzna dennicy,

po - ciśnienie obliczeniowe, po = 0,6 [MPa],

yw - współczynnik wytrzymałościowy,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x =1,55, ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

Średnica zewnętrzna dennicy:

![]()

.

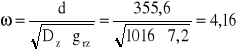

Współczynnik wytrzymałościowy yw zależy od dwóch parametrów: ω i stosunku ![]()

.

![]()

gdzie hc - wysokość części cylindrycznej dennicy, hc = 40 [mm],

hw - wysokość części wyoblonej, hw = 250 [mm],

![]()

![]()

W dennicy występuje otwór na króciec cyrkulacji o średnicy d = 2” = 51 [mm].

Dla ω = 0,85 i ![]()

= 0,3 odczytuję z tablic yw = 1,89

Grubość obliczeniowa w części wypukłej

![]()

.

Naddatek związany ze starzeniem c2 = 0,4 [mm].

Naddatek przyjęto c3 = 0,1·gn = 0,4 [mm].

Musi być spełniony warunek:

![]()

![]()

![]()

Warunek został spełniony, grubość nominalna dennicy od strony króćca cyrkulacji wynosi:

gn = 4 ± 0,4 [mm].

Dobrana została dennica ze stali węglowej St2S o wymiarach

Dw x hc x hw x gn : 1000 x 40 x 250 x 4 [mm].

2. GŁOWICA.

2.1. Płaszcz.

Parametry obliczeniowe dla głowicy:

temperatura : 150 ºC,

ciśnienie: 1,6 [MPa].

Płaszcz zostanie wykonany z rury o średnicy zewnętrznej Dz = 355,6 [mm].

Grubość płaszcza.

Grubość obliczeniowa

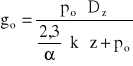

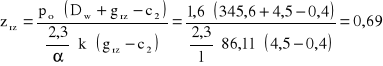

gdzie po - ciśnienie obliczeniowe, po = 1,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 150 °C, ![]()

=155 [MPa], stąd

![]()

.

Naddatek związany ze starzeniem

![]()

gdzie S - ubytek materiału w ciągu roku, S = 0,02 [mm/rok],

τ - założony czas użytkowania urządzenia, τ = 20 lat

![]()

.

Najmniejsza wymagana grubość arkusza blachy wynosi

![]()

.

Dla grubości nominalnej gn = 5,0 [mm] naddatek c1 = 0,5 [mm]

![]()

![]()

.

gdzie gn - grubość nominalna,

c1 - naddatek równy odchyłce dolnej od grubości nominalnej.

Grubość nominalna wynosi

gn = 5,0 ± 0,5 [mm].

Długość płaszcza.

Przyjmuję długość płaszcza w przybliżeniu l = 1000 [mm].

Płaszcz głowicy stanowić będzie rura o wymiarach: l x Dz x gn : 1000 x 355,6 x 5 [mm].

2.2. Dennica.

Przyjmuję grubość nominalną dennicy gn = 5 ± 0,5 [mm].

Grubość rzeczywista grz = 4,5 [mm].

Grubość obliczeniowa w części wypukłej

![]()

gdzie Dz - średnica zewnętrzna dennicy, Dz = 356 [mm],

po - ciśnienie obliczeniowe, po = 1,6 [MPa],

yw - współczynnik wytrzymałościowy,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x =1,55, ![]()

- granica plastyczności, dla stali St2S i temperatury 150 °C, ![]()

=155 [MPa], stąd

![]()

Współczynnik wytrzymałościowy yw zależy od dwóch parametrów: ω i stosunku ![]()

.

![]()

![]()

Ponieważ w dennicy nie ma otworów przyjmujemy ω = 0.

Dla ω = 0 i ![]()

= 0,25 odczytuję z tablic yw = 2

Grubość obliczeniowa w części wypukłej

![]()

.

Naddatek związany ze starzeniem c2 = 0,4 [mm].

Naddatek przyjęto c3 = 0,1 gn = 0,5 [mm].

Musi być spełniony warunek:

![]()

![]()

![]()

Warunek został spełniony, grubość nominalna dennicy w głowicy wynosi:

gn = 5 ± 0,5 [mm].

Dobrana została dennica ze stali węglowej St2S o wymiarach

Dz x Hz x hc x gn : 356 x 89 x 25 x 5 [mm].

3. KRÓĆCE.

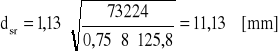

3.1. Króciec wody grzejnej.

Parametry obliczeniowe:

temperatura : 150 ºC,

ciśnienie: 1,6 [MPa],

średnica: 125 [mm].

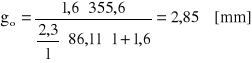

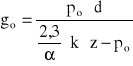

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 1,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 150 °C, ![]()

=155 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 4 ± 0,4 [mm].

Króciec zostanie wykonany z rury o wymiarach Dz x gn: 133 x 4 [mm].

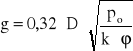

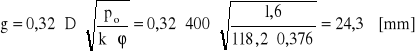

3.2. Króciec wody ciepłej.

Parametry obliczeniowe:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa],

średnica: 125 [mm].

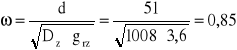

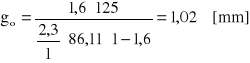

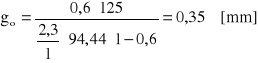

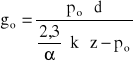

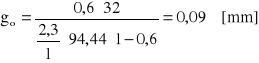

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 4 ± 0,4 [mm].

Króciec zostanie wykonany z rury o wymiarach Dz x gn: 133 x 4 [mm].

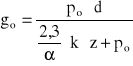

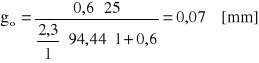

3.3. Króciec zaworu bezpieczeństwa.

Parametry obliczeniowe:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa],

średnica: 25 [mm].

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 2,6 ± 0,3 [mm].

Króciec zostanie wykonany z rury o wymiarach Dz x gn: 26,9 x 3,2 [mm],

z gwintem zewnętrznym R ¾”.

3.4. Króciec spustowy.

Parametry obliczeniowe:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa],

średnica: 32 [mm].

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 2,6 ± 0,3 [mm].

Króciec zostanie wykonany z rury o wymiarach Dz x gn: 33,7 x 3,2 [mm],

z gwintem zewnętrznym R 1”.

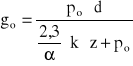

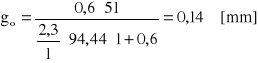

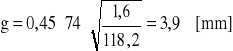

3.5. Króciec cyrkulacji.

Parametry obliczeniowe:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa],

średnica: 2” = 51 [mm].

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 2,6 ± 0,3 [mm].

Króciec zostanie wykonany z rury o wymiarach Dz x gn: 60,3 x 3,2 [mm],

z gwintem zewnętrznym R 2”.

3.6. Króćce termomertu i manometru.

Parametry obliczeniowe:

temperatura : 55 ºC,

ciśnienie: 0,6 [MPa],

średnica: M20x1,5 = 22 [mm].

Grubość obliczeniowa ścianki

gdzie po - ciśnienie obliczeniowe, po = 0,6 [MPa],

α - współczynnik zależny od β, ponieważ β zawsze będzie mniejsze od 1,4 , stąd α = 1,

z - współczynnik wytrzymałościowy; ponieważ rura nie posiada miejsc spawanych ani zgrzewanych, z = 1 ,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,8 , ![]()

- granica plastyczności, dla stali St2S i temperatury 100 °C, ![]()

=170 [MPa], stąd

![]()

.

Przyjmuję grubość nominalną gn = 2,6 ± 0,3 [mm].

Króćce zostaną wykonane z rur o wymiarach Dz x gn:

20 x 3,2 [mm], z gwintem zewnętrznym M 20 x 1,5,

25 x 3,2 [mm], z gwintem wewnętrznym M 20 x 1,5.

4. wzmocnienia otworów.

W elemencie walcowym największa średnica otworu nie wymagająca wzmocnienia równa się najmniejszej z poniższych:

![]()

,

![]()

,

d3 = 200 [mm],

gdzie współczynnik zrz oblicza się ze wzoru

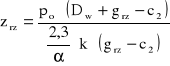

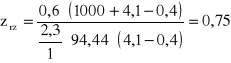

4.1. Otwory w zbiorniku.

Ciśnienie obliczeniowe, po = 0,6 [MPa].

Średnica zewnętrzna, Dz = 1009 [mm].

Średnica wewnętrzna, Dw = 1000 [mm].

Grubość rzeczywista, grz = 4,1 [mm].

Naddatek, c2 = 0,4 [mm].

Współczynnik α = 1.

Naprężenia dopuszczalne, k = 94,44 [MPa].

![]()

,

![]()

,

d3 = 200 [mm].

Największą średnicą otworu w zbiorniku niewymagającego wzmocnienia jest d1 = 78,9 [mm].

Ponieważ tylko otwór na króciec wody ciepłej jest większy od tej średnicy, tylko on zostanie sprawdzony.

4.2. Otwory w głowicy.

Ciśnienie obliczeniowe, po = 1,6 [MPa].

Średnica zewnętrzna, Dz = 355,6 [mm].

Średnica wewnętrzna, Dw = 345,6 [mm].

Grubość rzeczywista, grz = 4,5 [mm].

Naddatek, c2 = 0,4 [mm].

Współczynnik α = 1.

Naprężenia dopuszczalne, k = 86,11 [MPa].

![]()

,

![]()

,

d3 = 200 [mm]

Największą średnicą otworu w głowicy niewymagającego wzmocnienia jest d1 = 61,6 [mm].

Sprawdzony zostanie otwór na króciec wody grzejnej ponieważ jest większy od średnicy d1.

4.3. Sprawdzenie otworu na króciec wody ciepłej.

Obliczenie wzmocnienia ścinki osłabionej otworem polega na ustaleniu i porównaniu ilości materiału straconego i wzmacniającego. Analizie poddaje się część przekroju ograniczoną prostokątem o podstawie równej 2d i o wysokości równej h + grz + h, gdzie za h przyjmuje się mniejszą z wartości 2,5grz i 2,5grzkr. W projekcie przyjęto h = 2,5grzkr.

Pole powierzchni materiału straconego:

![]()

gdzie d - średnica wewnętrzna króćca, d = 125 [mm],

c2 - naddatek, c2 = 0,4 [mm],

go - grubość obliczeniowa ścianki zbiornika, go = 3,5 [mm],

![]()

.

Pole powierzchni materiału wzmacniającego:

![]()

![]()

![]()

gdzie gokr - grubość obliczeniowa ścianki króćca, gokr = 0,35 [mm],

grzkr - grubość rzeczywista ścianki króćca, grzkr = 3,6 [mm],

grz - grubość rzeczywista ścianki zbiornika, grz = 4,1 [mm],

h = 2,5grzkr = 2,5 • 3,6 = 9 [mm]

![]()

![]()

![]()

.

Jak widać pole powierzchni materiału straconego jest większe od pola powierzchni materiału wzmacniającego, dlatego należy zastosować opaskę wzmacniającą.

![]()

gdzie Fop - minimalne pole powierzchni opaski wzmacniającej.

Przyjmując grubość opaski gop = 4 [mm] i szerokość bop = 50 [mm], otrzymamy pole powierzchni opaski

![]()

.

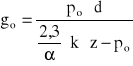

4.4. Sprawdzenie otworu na króciec wody grzejnej.

Pole powierzchni materiału straconego:

![]()

gdzie d - średnica wewnętrzna króćca, d = 125 [mm],

c2 - naddatek, c2 = 0,4 [mm],

go - grubość obliczeniowa ścianki głowicy, go = 2,85 [mm],

![]()

.

Pole powierzchni materiału wzmacniającego:

![]()

![]()

![]()

gdzie gokr - grubość obliczeniowa ścianki króćca, gokr = 1,02 [mm],

grzkr - grubość rzeczywista ścianki króćca, grzkr = 3,6 [mm],

grz - grubość rzeczywista ścianki głowicy, grz = 4,5 [mm],

h = 2,5grzkr = 2,5 • 3,6 = 9 [mm]

![]()

![]()

![]()

.

Jak widać pole powierzchni materiału straconego jest większe od pola powierzchni materiału wzmacniającego, dlatego należy zastosować opaskę wzmacniającą.

![]()

gdzie Fop - minimalne pole powierzchni opaski wzmacniającej.

Przyjmując grubość opaski gop = 3 [mm] i szerokość bop = 50 [mm], otrzymamy pole powierzchni opaski

![]()

.

5. KOŁNIERZE.

5.1. Kołnierz głowicy.

Do projektu przyjmuję kołnierz o następujących danych:

ciśnienie nominalne pnom = 1,6 [MPa],

średnica nominalna Dnom = 350 [mm],

średnica zewnętrzna Dz = 520 [mm],

średnica mocowania śrub Do = 470 [mm],

średnica otworów na śruby do = 26 [mm],

liczba śrub 16 x M24.

Ponieważ średnica zewnętrzna głowicy jest większa od średnicy wewnętrznej (nominalnej) kołnierza, należy kołnierz rozwiercić do średnicy wewnętrznej Dwk = 357 [mm].

Średnia średnica uszczelnienia

![]()

, gdzie ![]()

![]()

.

Szerokość rzeczywista uszczelnienia

![]()

.

Czynna szerokość uszczelnienia

![]()

.

Wartość siły ruchowego naciągu śrub

![]()

, gdzie: ![]()

i ![]()

Dla uszczelki wykonanej z twardej gumy z kauczuku naturalnego lub syntetycznego:

σm = 1,4 [MPa], σr = 2 po = 2 • 1,6 = 3,2 [MPa], b200 °C = 1,3.

![]()

![]()

![]()

.

Wartość siły montażowego naciągu śrub przyjmuje się jako większą z następujących:

![]()

![]()

, gdzie C = 1,2 dla Du ≤ 500 [mm].

![]()

![]()

![]()

Za wartość siły montażowego naciągu śrub przyjmuję

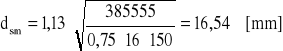

Nm = 385555 [N].

Wartość naprężenia przy montażowym naciągu śrub

![]()

gdzie D5 = Du = 400 [mm],

h - grubość kołnierza,

Re - granica plastyczności, dla stali St3S i temperatury 150 °C, Re = 195 [MPa],

x1 - współczynnik bezpieczeństwa dla montażowego naciągu śrub, x1 = 1,3

![]()

, stąd

h ≥ 32 [mm].

Wartość naprężenia przy ruchowym naciągu śrub

![]()

gdzie x2 - współczynnik bezpieczeństwa dla ruchowego naciągu śrub, x1 = 1,55

![]()

![]()

![]()

h ≥ 42 [mm].

Przyjmuję grubość kołnierza h = 45 [mm].

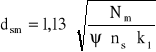

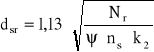

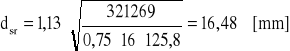

Najmniejsza średnica rdzenia śruby, powinna być co najmniej równa większej z wartości

gdzie ψ - współczynnik wykonania śrub i nakrętek, dla średnio dokładnego wykonania

ψ = 0,75,

ns - ilość śrub, ns = 16,

![]()

(dla stali St3S i temperatury 150 °C),

![]()

(dla stali St3S i temperatury 150 °C),

.

Najmniejsza średnica rdzenia śruby powinna wynosić ds = 16,54 [mm].

Dla śruby M24 średnica rdzenia śruby wynosi dsM24 = 20,319 [mm].

5.2. Kołnierz róćca wody grzejnej.

Do projektu przyjmuję kołnierz o następujących danych:

ciśnienie nominalne pnom = 1,6 [MPa],

średnica nominalna Dnom = 125 [mm],

średnica zewnętrzna Dz = 250 [mm],

średnica mocowania śrub Do = 210 [mm],

średnica otworów na śruby do = 18 [mm],

liczba śrub 8 x M16.

Ponieważ średnica zewnętrzna króćca jest większa od średnicy wewnętrznej (nominalnej) kołnierza, należy kołnierz rozwiercić do średnicy wewnętrznej Dwk = 134 [mm].

Średnia średnica uszczelnienia

![]()

, gdzie ![]()

![]()

.

Szerokość rzeczywista uszczelnienia

![]()

.

Czynna szerokość uszczelnienia

![]()

.

Wartość siły ruchowego naciągu śrub

![]()

, gdzie: ![]()

i ![]()

Dla uszczelki wykonanej z twardej gumy z kauczuku naturalnego lub syntetycznego:

σm = 1,4 [MPa], σr = 2 po = 2 • 1,6 = 3,2 [MPa], b200 °C = 1,3.

![]()

![]()

![]()

.

Wartość siły montażowego naciągu śrub przyjmuje się jako większą z następujących:

![]()

![]()

, gdzie C = 1,2 dla Du ≤ 500 [mm].

![]()

![]()

![]()

Za wartość siły montażowego naciągu śrub przyjmuję

Nm = 87869 [N].

Wartość naprężenia przy montażowym naciągu śrub

![]()

gdzie D5 = Du = 163 [mm],

h - grubość kołnierza,

Re - granica plastyczności, dla stali St3S i temperatury 150 °C, Re = 195 [MPa],

x1 - współczynnik bezpieczeństwa dla montażowego naciągu śrub, x1 = 1,3

![]()

, stąd

h ≥ 14,8 [mm].

Wartość naprężenia przy ruchowym naciągu śrub

![]()

gdzie x2 - współczynnik bezpieczeństwa dla ruchowego naciągu śrub, x1 = 1,55

![]()

![]()

![]()

h ≥ 17 [mm].

Przyjmuję grubość kołnierza h = 20 [mm].

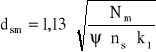

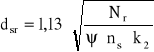

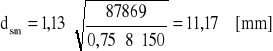

Najmniejsza średnica rdzenia śruby, powinna być co najmniej równa większej z wartości

gdzie ψ - współczynnik wykonania śrub i nakrętek, dla średnio dokładnego wykonania

ψ = 0,75,

ns - ilość śrub, ns = 8,

![]()

(dla stali St3S i temperatury 150 °C),

![]()

(dla stali St3S i temperatury 150 °C),

.

Najmniejsza średnica rdzenia śruby powinna wynosić ds = 11,17 [mm].

Dla śruby M16 średnica rdzenia śruby wynosi dsM16 = 13,546 [mm].

6. ŚCIANA SITOWA.

Grubość ściany sitowej

gdzie D - przyjmuje się w zależności od sposobu zamocowania, D = Du,

k - naprężenia dopuszczalne, ![]()

, gdzie x - współczynnik bezpieczeństwa, x = 1,65, ![]()

- granica plastyczności, dla stali St3S i temperatury 150 °C, ![]()

=195 [MPa], stąd

![]()

ϕ - współczynnik wytrzymałościowy ściany sitowej,

![]()

gdzie n - ilość otworów rozłożonych wzdłuż średnicy lub w rzędzie bliskim średnicy, n = 11,

t - podziałka rozmieszczenia otworów, t = 26 [mm],

do - średnica otworów w ścianie sitowej, do = 17,2 [mm],

![]()

.

Przyjmuję grubość ściany sitowej g = 26 [mm].

Grubość ściany sitowej poza pęczkiem rur

![]()

gdzie δ - średnica największego koła jakie można wpisać między koło podziałowe śrub mocujących ścianę sitową i największe koło opisane na części ściany sitowej zajętej przez rury, δ = 74 [mm],

.

Przyjmuję grubość ściany sitowej poza pęczkiem rur g = 6 [mm].

7. ELEMENTY NIE WYMAGAJĄCE OBLICZEŃ.

7.1. Przegroda w głowicy.

W głowicy, przed ścianą sitową znajduje się przegroda. Zostanie ona wykonana z arkusza blachy o wymiarach l x b x gn : 600 x 345 x 15 [mm] ze stali St0S.

7.2. Uszczelki.

Obie uszczelki do uszczelnienia ściany sitowej wykonane są z twardej gumy z naturalnego lub syntetycznego kauczuku o twardości wg Shore'a większej lub równej 75.

Wymiary uszczelek:

średnica zewnętrzna 421 [mm],

średnica wewnętrzna 357 [mm],

grubość 3 [mm].

- 11 -

Wyszukiwarka

Podobne podstrony:

Pomoc, IŚ Tokarzewski 27.06.2016, VII semestr, Roboty

Sprawdzenie zgodności obliczeń, IŚ Tokarzewski 27.06.2016, VII semestr, org i ekonomika robot, owcza

samoocena - kwestionariusz, IŚ Tokarzewski 27.06.2016, VII semestr, PI

ocena przedsiebiorcy - kwestionariusz, IŚ Tokarzewski 27.06.2016, VII semestr, PI

proj, IŚ Tokarzewski 27.06.2016, VII semestr, org i ekonomika robot, proj-ekonomika-nowak

Audyt-B.Pajak, IŚ Tokarzewski 27.06.2016, VII semestr, Audyt

Projekt PKM - Pompownia, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mecha

projekt - instalacje gazowe, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Instalacje i urządzenia ga

gaz projekt, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Instalacje i urządzenia gazownicze (InIUrG

Projekt numeryczny, IŚ Tokarzewski 27.06.2016, III semestr, Informatyka (Matlab), Projekty, Matlab -

pkm.cz.2, IŚ Tokarzewski 27.06.2016, V semestr COWiG, PKM (Podstawy konstrukcji mechanicznych), WYKŁ

Mój, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Sieci Ciepłownicze, Projekt, Projekt

Wzor opisu do projektu - sem 6 a, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Komputerowe Wspomagan

Wzor opisu do projektu - sem 6, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Komputerowe Wspomaganie

Budownictwo projekt Pająk, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Budownictwo i konstrukcje in

Wzor opisu do projektu - sem 6 pw mw, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Komputerowe Wspom

PZ obliczenia, IŚ Tokarzewski 27.06.2016, IV semestr COWiG, Instalacje i urządzenia gazownicze (InIU

KWP 6 sem Andruszkiewicz Biedrzycka Płochocki Pyra, IŚ Tokarzewski 27.06.2016, VI semestr COWiG, Kom

więcej podobnych podstron