21. Omówić wpływ czynników konstrukcyjnych i eksploatacyjnych silnika na proces napełniania cylindra.

Do parametrów konstrukcyjnych wpływających na proces napełniania cylindra należą: geometria kanałów dolotowych i wylotowych(np. zwiększając długość prostoliniowych odcinków przewodów dolotowych można uzyskać wydatne zwiększenie napełniania(doładowanie rezonansowe), ale jedynie pewnym zakresie prędkości obrotowych), geometria zaworów, charakterystyki geometryczne przewodów dol. i wyl.(długość, średnica, kształt), fazy rozrządu oraz prawa otwarcia zaworów. Duży wpływ ma także intensywność podgrzania przepływającego ładunku w przewodach dolotowych, stopień sprężania, rodzaj komory spalania, system chłodzenia silnika, pojemność skokowa cylindra, stosunek skoku tłoka do średnicy cylindra.

akterystyki wydatków otworów i kanałów: obliczeń tych dokonuje się wg. Jednowymiarowego, stacjonarnego przepływu, traktując go jako przepływ quasistacjonarny. Równanie Bernouliego ma postać:![]()

gdzie p*, q*- odpowiednio ciśnienie i gęstość zahamowanej strugi gazu.

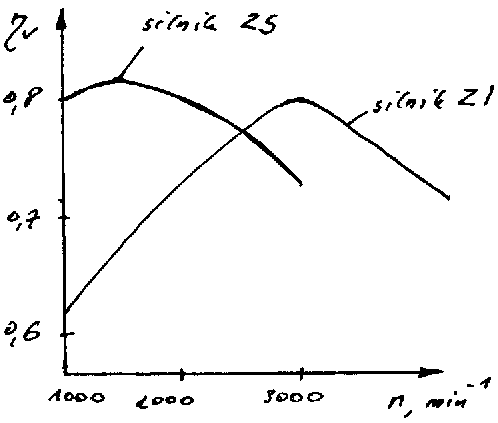

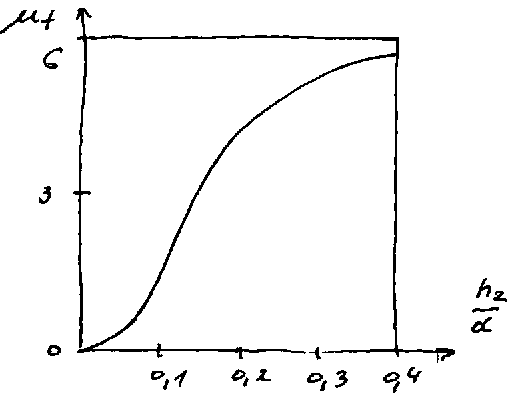

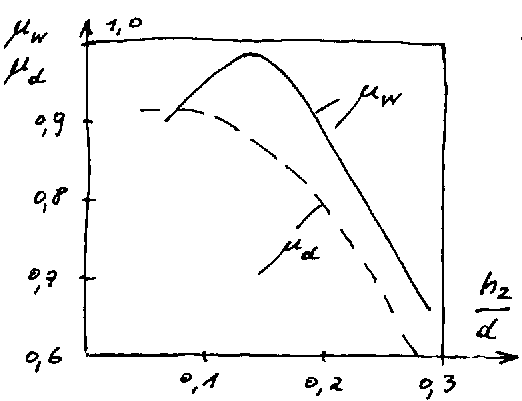

rys.1.zalezność wydatku zaworu rys.2 wykr. efektywnego prze- rys.3 zależność![]()

od pr. obr

od względnego wzniosu zaworu. -kroju przelotowego zaw. dol.

Współczynnik wydatku: ![]()

; m i mk- odpowiednio wydatek rzeczywisty i teoretyczny.

Dla prędkości nadkrytycznej prędkość wypływu jest równa prędkości dźwięku(nie zależy od różnicy ciśnień).

Czasoprzekrój- jest to całka z iloczynu zmiennego przekroju przelotowego zaworu przez czas jego otwarcia.

Efektywny przekrój przelotowy:- jest to iloczyn współczynnika wydatku przez minimalny przekrój przelotowy.

Maksymalną wartość napełnienia cylindra otrzymujemy jeśli każdy cylinder ma oddzielny przewód dolotowy o optymalnej średnicy i długości.

W silnikach doładowanych kąt współotwarcia zaworów jest znacznie większy niż w silnikach

wolnossących co zapewnia przepłukanie i chłodzenie tłoka, gładzi cylindra i zaworu.

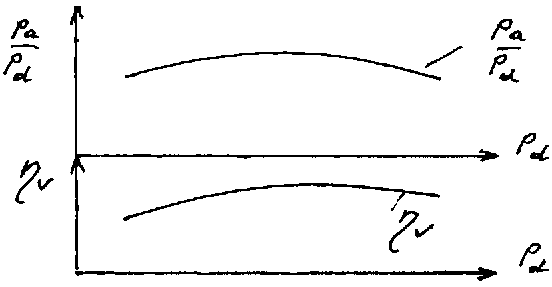

Rys.4. Zależność![]()

od ciśnienia doładowania.

22. Omówić cel i zadania spełniane przez proces sprężania w silniku spalinowym.

Celem tego procesu jest rozszerzenie zakresu temperatur cyklu roboczego silnika, zapewniającego warunki wystąpienia zapłonu i procesu spalania mieszanki palnej. W silnikach ZI proces ten powoduje również mieszanie się mieszanki palnej i poprawę jej jednorodności. Zwiększa to prędkość rozprzestrzeniania się płomienia i poprawia warunki wykorzystania tlenu zwartego w mieszance. W silnikach ZS proces sprężania powinien zapewniać: organizację turbulentnego ruchu powietrza odpowiedniego do kierunków strug wtryskiwanego paliwa oraz temperaturę końca sprężania dostateczną do wystąpienia samozapłonu. Wielkość wartości opóźnienia samozapłonu powinna zapewnić miękką pracę silnika. Ilość sprężonego czynnika roboczego składa się ze świeżego ładunku w [kmol] i resztek spalin w [kmol]. Po ustaleniu wartości wykładnika politropy n1 parametry czynnika roboczego końca procesu sprężania oblicza się z równania stanu: ![]()

; ![]()

.

23. Na czym polega proces tworzenia mieszanki palnej, rodzaje mieszanek palnych, scharakteryzować parametry strugi rozpylonego paliwa.

Proces tworzenia mieszanki palnej jest to wymieszania się reagentów zapewniając odpowiednią ilość kontaktów cząstek paliwa z tlenem, potrzebną do rozpoczęcia i rozwoju reakcji utleniania paliwa. Zupełność i całkowitość spalania oraz jego prędkość zależą od współczynnika nadmiaru powietrza, jednorodności mieszanki i jej prędkości oraz miejsca i czasu jej tworzenia w cylindrze. Jednorodna mieszanka palna- to mieszanka w której każdą cząstkę paliwa otacza jednakowa liczba cząstek tlenu, azotu i innych składników. Dwufazowa( heterogeniczna) mieszanka palna- to mieszaka, której składniki znajdują się w różnych stanach skupienia. Mieszanie się składników mieszanki zachodzi poprzez molekularną dyfuzję jednego gazu do drugiego poprzez umowną rozdzielającą je powierzchnię. W silnikach wewnętrznego spalania proces tworzenia się mieszanki palnej zachodzi w czasie 0,0005 - 0,06 sek. Intensyfikację procesu uzyskuje się przez wzrost temp. składników, zwiększenie powierzchni mieszania się np. przez podział strugi na oddzielne strumienie, czy też przez organizację turbulentnej dyfuzji towarzyszącej przejściu jednego ośrodka do drugiego. Zewnętrzny sposób tworzenia mieszanki palnej stosuje się w silnikach gazowych. Nie stosuje się w nich podgrzewania gazu palnego gdyż obniża to stopień napełnienia cylindra i może prowadzić do spalania detonacyjnego. Tworzenie mieszanki palnej w tych silnikach jest utrudnione różnym stanem składników.

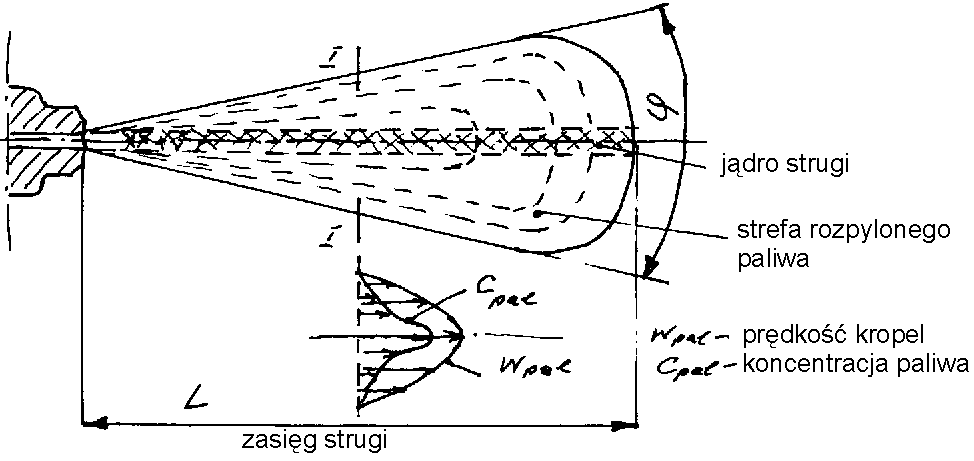

Parametry rozpylonego paliwa:

24. Omówić wielkości charakteryzujące jakość rozpylonego paliwa oraz przebieg ciśnienia podczas wtrysku.

Budowa strugi paliwa zmienia się w sposób ciągły w czasie wtrysku. W miarę przemieszczania się kropel ich trajektorie odchylają się od osi strugi, ich ruch powoduje podsysanie powietrza do strugi paliwa. W czasie tworzenia się strugi może nastąpić samozapłon, co powoduje lokalne wydzielenie ciepła i tworzenie się wysokotemperaturowych produktów spalania o lokalnie podwyższonym ciśnieniu. Powoduje to zmiany i rozkład strumienia paliwa, przyspieszone ogrzanie i odparowanie kropel. Jakość rozpylenia paliwa określa średniostatystyczny wymiar kropli. Rozróżniamy: 1) średnioobjętościową średnicę kropli:

2) średni arytmetyczny stosunek objętości kropel do ich powierzchni:

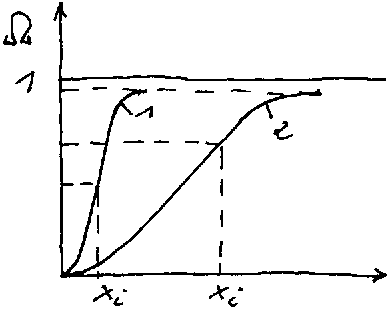

Jeśli po przerwaniu wtrysku paliwa, spadek ciśnienia następuje szybko to tworzenie się kropel o dużej średnicy zachodzi wolno, jeśli spadek ten zachodzi wolno, to ilość kropel o dużej średnicy wzrasta, co powoduje powstawanie dymu w spalinach. Przebieg procesu spalania zależy od jakości rozpylenia paliwa. Związek tych zjawisk wyjaśnia się wykorzystując charakterystyki rozpylenia z których największe zastosowanie ma tzw. Sumarycznej krzywej rozkładu objętości kropel ![]()

, których średnica nie przekracza pewnej średnicy xi .przedstawia ona stosunek objętości kropel o średnicy 0<x<xi do objętości wszystkich kropel i obszarem równania Rosina-Rammlera: ![]()

gdzie:xo- stała określająca wymiarową charakterystykę rozkładu wymiaru kropel x=xo przy której ![]()

,

n-stała określająca charakterystykę równomierności rozkładu.

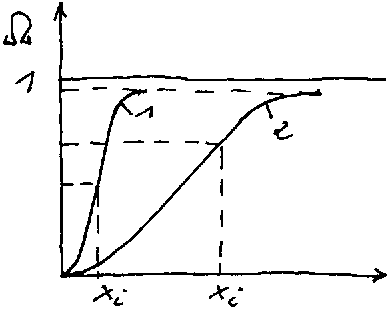

Rys. krzywe sum obj. kropel o średnicy x<xi w stosunku do całkowitej objętości kropel wtryśniętego paliwa: 1-przy n=n1;n=n2; gdzie n1>n2. -im krzywa położona jest bliżej krzywej odciętych tym rozpylenie jest drobniejsze,

- im krzywa jest bardziej stroma tym rozpylenie jest bardziej jednorodne( podstawowa masa paliwa znajduje się w mniejszym zakresie średnic kropel. Dla współczesnych silników ZS, charakterystyczne parametry rozpylenia to: xmax![]()

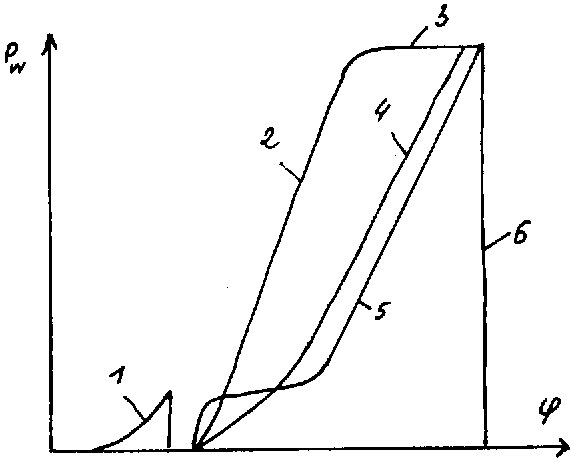

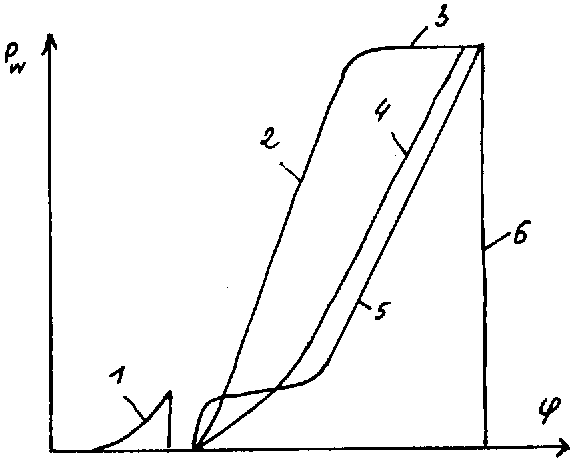

Rys.Zależność ciśnienia wtrysku paliwa pw od kąta obrotu wału korbowego: rys. 1. Wtrysk zapalającej dawki przy dwufazowym wtrysku, 2 i 4 - wtrysk przy stale wzrastającym ciśnieniu, 3- wtrysk przy stałym ciśnieniu, 5- wtrysk stopniowy, 6- ostatni odcinek wtrysku(zakończenie procesu wtrysku).

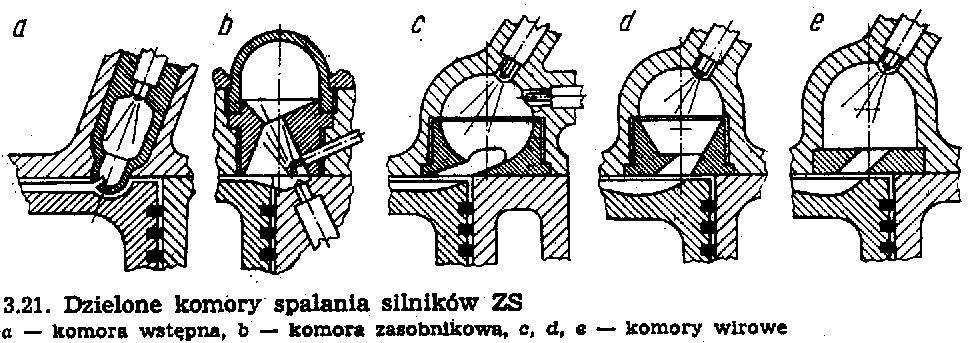

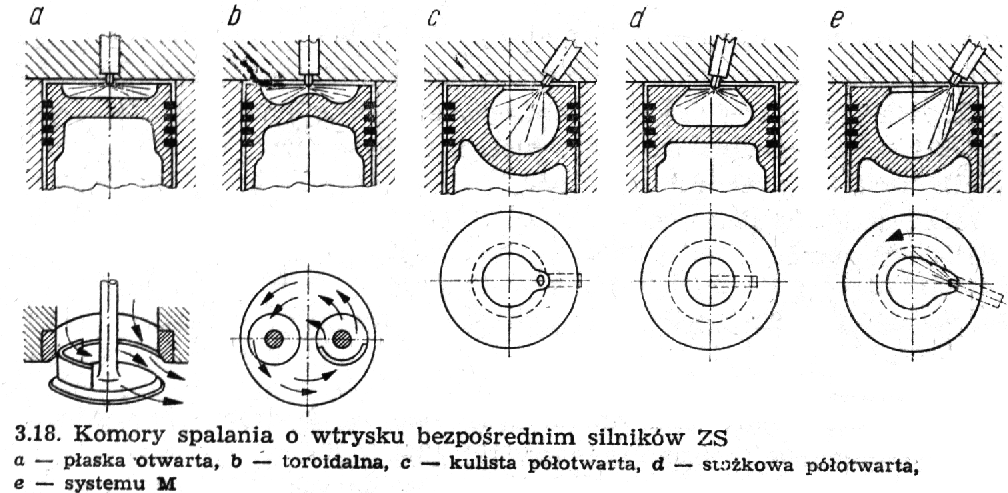

25. Rodzaje komór spalania w silnikach ZS i ZI.

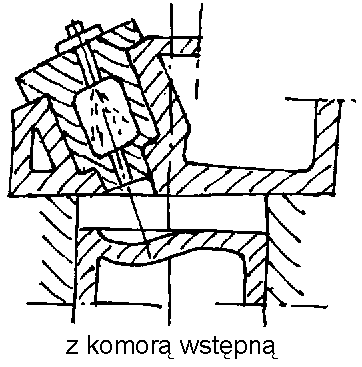

Komory te dzielimy na:- zwarte komory spalania; - dzielone komory spalania, półdzielone komory spalania.

W przypadku stosowania komór zwartych należy dążyć do objętościowego sposobu tworzenia mieszanki palnej. Współczynnik nadmiaru powietrza ![]()

= 1,5- 2,2 , zaś ciśnienie wtrysku jest wynosi tu 20-245 MPa. w celu poprawy rozkładu kropel w objętości komory spalania stosuje się tu zawirowanie czynnika roboczego względem osi cylindra, które jest prostopadłe do strug paliwa. Zawirowanie uzyskuje się przez stosowanie specjalnego kształtu kanałów dolotowych lub specjalnych przesłonek za zaworach dolotowych-obecnie nie jest stosowane.

Komory zwarte (o bezpośrednim wtrysku)- możemy je podzielić na: toroidalne, otwarte o kształcie (połówki kuli, elipsoidy obrotowej, ściętego stożka), półotwarte. Ich wspólną cechą jest takie ukształtowanie aby czynnik ulegał silnemu zawirowaniu. Do ich zalet możemy zaliczyć: dobre własności rozruchowe, ze względu na małe straty ciepła sprężanego powietrza. Dużą sprawność cieplną, a tym samym oszczędne zużycie paliwa. Wadą- szybki wzrost twardości biegu ze zwiększeniem prędkości obrotowej silnika.

Komory dzielone- dzielimy na: komory wstępne, wirowe(stosowane w silnikach szybkoobrotowych), zasobnikowe. Komory te dwóch wnęk tj. wnęki nadtłokowej i wnęki oddzielnej połączonej z komorą nadtłokową jednym lub kilkoma kanałmi o niewielkim przekroju. Wadą tych komór jest wysoka ich temperatura z powodu mniej intensywnego chłodzenia. Silniki z tymi komorami dobrze pracują na różnych gatunkach paliwa przy mniejszych wartościach ![]()

i mniejszych ciśnieniach wtrysku. Są mniej czułe na zmianę warunków pracy silnika. Komory wirowe usytuowane są w głowicy i połączone ze sobą z komorą nadtłokową jednym lub kilkoma kanałami co zapewnia zorganizowany wir w komorze spalania dzięki czemu możliwa jest praca przy małym ![]()

=1,15-1,4. Prędkość przepływu w kanale dochodzi do 200 m/s, zaś stopień zawirowania H=20-40. Stosuje się je w silnikach o DC<150 mm. Do ich wad należą: znaczne zużycie paliwa i znacznymi stratami ciepła, koniecznością stosowania dużych stopni sprężania.

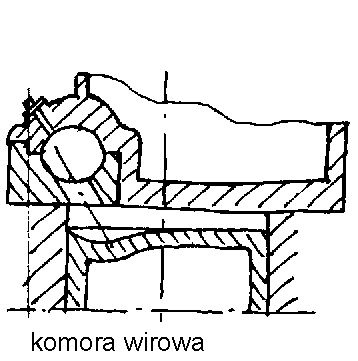

Komory półdzielone: powstały w wyniku dążenia do poprawy procesu tworzenia mieszanki palnej i spalania. Ich charakterystyczną cechą jest przyścienny sposób tworzenia mieszanki palnej co powoduje, że 90-95 % wtryskiwanego paliwa pod niewielkim kątem na ścianki komory spalania ulega rozpływowi. Wokół nagrzanej ścianki odbywa się zorganizowany ruch czynnika roboczego zapewniający intensywne odparowanie par paliwa z warstw przyściennej. Samozapłon następuje w wyniku odparowania par paliwa ze strugi paliwa, gdzie temp. ładunku jest wyższa od temperatury ścianki. Przy tym sposobie tworzenia mieszanki palnej spalanie przebiega w prawidłowy sposób przy ![]()

=ok. 1,3 w dość szerokim zakresie obciążeń i prędkości. Wadą tego procesu tworzenia mieszanki jest złożoność doskonalenia procesu roboczego, słabe zdolności rozruchowe, duża toksyczność i zadymienie spalin przy małych obciążeniach.

W silnikach ZI: w silnikach tych stosuje się takie komory jak: komora wanienkowa- jest to najprostsza komora całkowicie mieszcząca się w głowicy silnika, może posiadać następujące kształty( owalna, eliptyczna, trójkątna, sercowa). Komora klinowa- prosta, w cylindrze, o skośnym podziale kadłuba. Komora półkulista- klasyczna, szczątkowa. Komory te posiadają kształt najbliższy ideałowi. Umożliwiają pomieszczenie stosunkowo dużych zaworów, umieszczenie świecy w środku komory, korzystny stosunek powierzchni ścian komory do jej objętości co pozwala na uzyskanie dużych wartości, w stosunku do innych komór, średniego ciśnienia indykowanego i sprawności cieplnej. Komora w dnie tłoka - podobnie jak komory półkuliste posiadają zwarty kształt jednak nie pozwalają na zastosowanie dużych zaworów jak w komorach półkulistych.

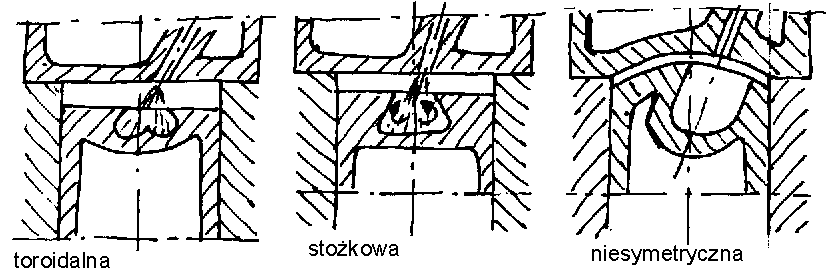

26. Omówić stopień zawirowania czynnika roboczego w cylindrze oraz podstawowe kształty półdzielonych komór spalania.

Intensywność zawirowania wyznaczamy za pomocą wzoru:![]()

; gdzie n1- prędkość obrotowa wiru; n- prędkość obr. wału korbowego.

Zawirowanie ładunku w zwartych komorach spalania: oznaczamy: ![]()

okres trwania wtrysku paliwa; z- ilość strug paliwa. Kąt między strugami paliwa ψ jest: ψ=360/z; czas trwania wtrysku jest: ![]()

; gdzie n- predkość obr. wału korbowego; w tym czasie wir powinien obrócić się o kąt ψ, to znaczy:![]()

;

![]()

; ![]()

otrzymujemy końcowy wzór: ![]()

dla silników czterosuwowych H=8 - 18.

Komory półdzielone- pyt.25.↑.

27. Omówić proces utleniania, powstawania zarodków reakcji spalania oraz temperaturę i rodzaje zapłonu w tłokowych silnikach spalinowych.

Proces utleniania- to proces przemieszczania elektronów z orbit atomów lub jonów utlenianego ośrodka na orbity atomów lub jonów utleniacza. Przemieszczanie tych elektronów wymaga doprowadzenia energii. Siemienow wskazał na możliwość zachodzenia reakcji łańcuchowych podczas utleniania węglowodorów. Rozwinięcie tej teorii stało się podstawą do wyjaśnienia procesów samozapłonu i spalania paliwa. Zgodnie z tą teorią utlenianie przebiega przez kolejne pośrednie reakcje tworzenia produktów przejściowych, powstających przy przejściu reagującego układu od strony początkowego(wyjściowego) do stanu końcowego. Produktami przejściowymi są: OH, H2, O2, radykały swobodne OH, CH, CH 2.

Powstawanie zarodków reakcji spalania- zarodki reakcji spalania są to najbardziej aktywne chemicznie radykały. W zależności od warunków panujących w strefie reakcji, reakcje łańcuchowe mogą przebiegać w sposób nierozgałęziony lub rozgałęziony. Rys.

Temperatura samozapłonu: jest to temperatura suma ilości ciepła odprowadzonego od ładunku do ścianek i ilość ciepła zużytego na odprowadzenie paliwa jest równa ilości wydzielonego się ciepła. Po osiągnięciu tej temperatury następuje spalanie, a więc szybki wzrost temperatury i ciśnienia.

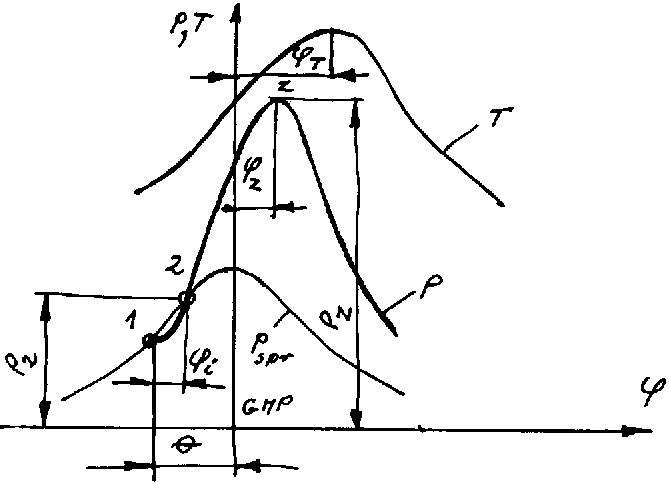

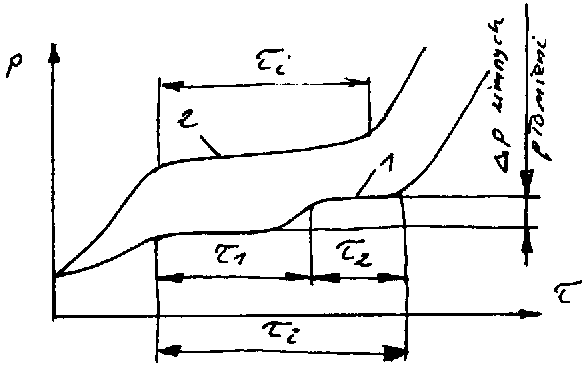

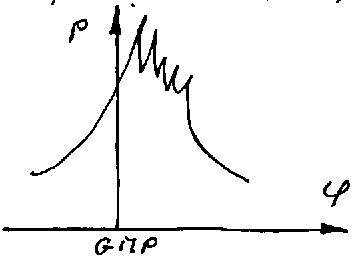

Rys. wykres przebiegu ciśnienia i temperatury.

![]()

kąt opóźnienia samozapłonu (grad).

Możemy wyróżnić dwie hipotezy wystąpienia samozapłonu a)- niskotemperaturowy, wielostadyjny samozapłon: w komorze spalania zachodzą przedpłomienne utleniające procesy tworzenia się przejściowych produktów reakcji. Wydzielające się ciepło jest za małe aby nastąpiło szybkie przyspieszenie reakcji utleniania i reakcja ma tu wielostadyjny charakter. W czasie tego procesu w komorze powstają tzw. ,,zimne” płomienie o barwie błękitnej. Temperatura wynosi tu 440-670 K i jest praktycznie stała jest to okres ![]()

rys. W drugim okresie ![]()

pojawia się intensywne świecenie, gromadzi się więcej radykałów tak, że w końcu tego procesu rozpoczyna się proces spalania. Wzrost temperatury powoduje zmniejszenie się okresu ![]()

oraz zwiększenie okresu ![]()

. Zwiększanie kąta wyprzedzenia wtrysku spowoduje zwiększenie okresu opóźnienia samozapłonu. Intensyfikacja turbulentności ładunku powoduje również zwiększenie ![]()

na skutek obniżenia temperatury i koncentracji par paliwa.

b)-samozapłon wysokotemperaturowy jednostadyjny (krzywa 2): następuje przy T=800-1200 K i ma charakter ciągły samoprzyspieszających się chemicznych reakcji łańcuchowych. Przy T>10000 K tworzy się niewielkiej objętości ognisko spalania w, którym procesy nagrzewania, rozpadu i jonizacji molekuł paliwa i utleniacza przebiegają bardzo szybko(przez stan plazmy) w czasie (1-2)10-5s. Zjawisko to jest możliwe w jednorodnej homogenicznej mieszaninie. Na wykresie indykatorowym występuje wówczas oderwanie linii ciśnienia od linii procesu sprężania otrzymaną przy braku zapłonu. Okres opóźnienia samozapłonu zależy od rodzaju paliwa, składu mieszanki, temperatury i ciśnienia mieszaniny w końcu procesu sprężania oraz mocy ewentualnego wyładowania elektrycznego. Im niższa temp. samozapłonu, tym krótszy okres opóźnienia samozapłonu. Wzbogacenie mieszaki palnej do![]()

oraz wzrost temperatury i ciśnienia powodują również skrócenie ![]()

.

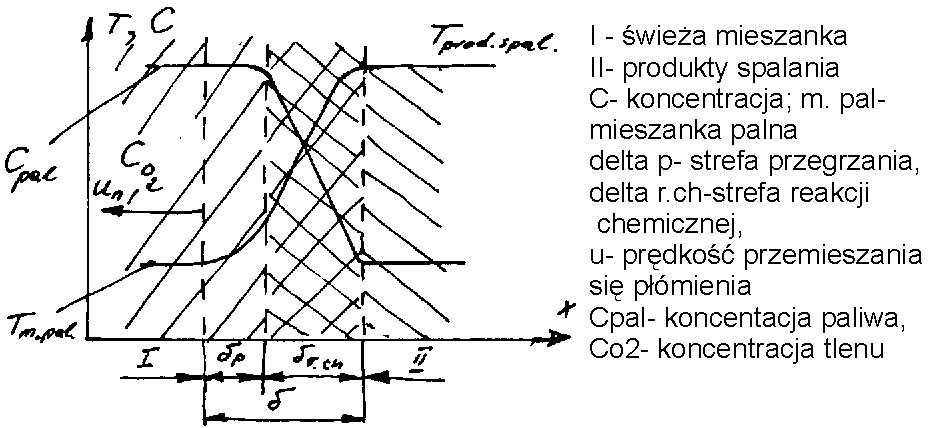

W silnikach ZI tworzenie ognisk spalania następuje na skutek działania iskry. Przeskok iskry sprzyja nasyceniu objętości ogniska produktami spalania oraz tworzeniu się słoja rozdzielającego niepalącą się mieszaninę i produkty spalania. Do tego słoja dyfunduje paliwo i utleniacz tworząc tzw. laminarny front płomienia o grubości ![]()

.

Rys. schemat przemieszczania się płomienia przy turbulentności mieszanki palnej.

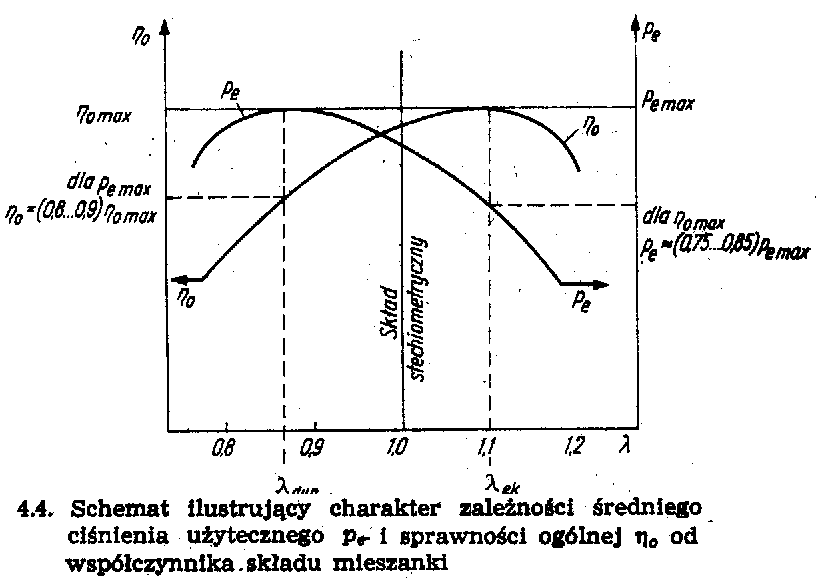

28. Omówić wpływ współczynnika nadmiaru powietrza na przebieg zmiany sprawności i średniego ciśnienia indykowanego silnika.

Sprawność indykowana określa rzeczywisty przebieg odbywającej się wewnątrz cylindra silnika zmiany energii cieplnej na mechaniczną. Jest to stosunek ilości ciepła zamienionego na pracę indykowaną Qi w rzeczywistym obiegu pracy do ilości ciepła Qd doprowadzonego do czynnika w tym obiegu: ![]()

.

W przypadku gdy mamy do czynienia z całkowitym i zupełnym spalaniem paliwa w cylindrze

Qd=Q1 ; (Q1-ciepło doprowadzone do czynnika w obiegu porównawczym) sprawność indykowaną ![]()

obliczamy mnożąc sprawność obiegu porównawczego ![]()

przez stopień wypełnienia wykresu porównawczego ![]()

; ![]()

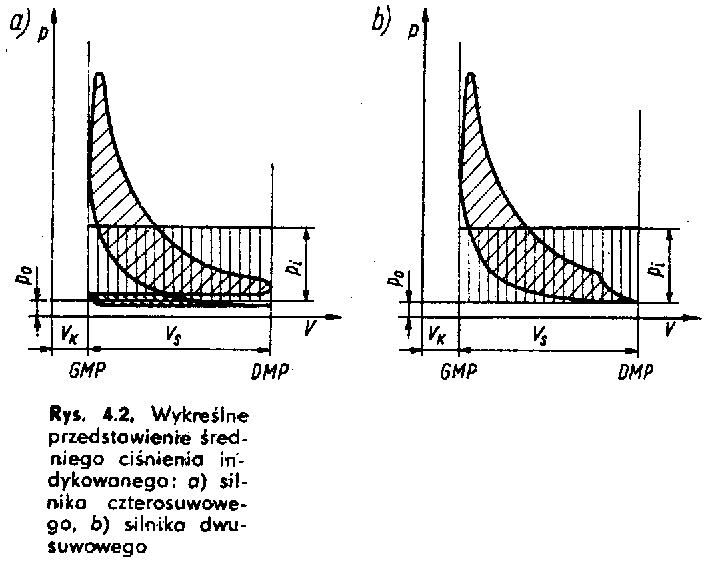

Średnie ciśnienie indykowane pi : nazywamy takie umowne (obliczeniowe) ciśnienie gazów działających na tłok, które zachowując stałą wartość podczas całego suwu rozprężania, wykona taką samą pracę jak zmienne ciśnienie, rzeczywiście działające na tłok w ciągu całego obiegu. Jeśli pole wykresu indykatorowego zastąpimy polem prostokąta o podstawie równej skokowi tłoka w obranej podziałce wykresu, to wysokość tego prostokąta przedstawia średnie ciśnienie indykowane ![]()

; Fw- pole pracy na wykresie ind. w mm2 ;lw- długość wykresu równa skokowi tłoka w obranej podziałce w mm, c- stała sprężyny indykatora.

Współczynnik nadmiaru powietrza ![]()

definiujemy za pomocą wzoru:

![]()

![]()

-masa powietrza znajdująca się w cylindrze ![]()

- masa paliwa znajdująca się w cylindrze; ![]()

-gęstość powietrza otoczenia(atmosferycznego); ![]()

-sprawność napełnienia ![]()

- stała stechiometryczna paliwa.![]()

- objętość skokowa cylindra.

Przy (![]()

) następuje maksymalne wykorzystanie powietrza i największy efekt cieplny reakcji, ale część paliwa ulega tylko częściowemu spaleniu, w wyniku czego występuje strata energii zawartej w palnych składnikach spalin.

Dla pewnej wartości (![]()

) przebieg spalania zapewnia uzyskanie najmniejszych strat ciepła w procesie zamiany go na pracę i silnik uzyskuje największe w danych warunkach ciśnienie użyteczne pe . Odpowiadający mu skład mieszanki nazywany jest dynamicznym i oznaczany (![]()

).

Przy (![]()

) istnieje możliwość maksymalnego wykorzystania paliwa zawartego w mieszance. Jednak część powietrza pozostaje nie zużyta, ilość wydzielonej energii cieplnej jest mniejsza niż przy (![]()

). Istnieje przy tym taki skład mieszanki (![]()

), dla której sprawność wykorzystania energii cieplnej doprowadzonej w postaci potencjalnej wraz z paliwem osiąga maksimum. Skład ten nazywamy ekonomicznym i oznaczamy (![]()

).

Zakres składu mieszanki (![]()

) jest większy im więcej lekkich frakcji zawiera paliwo( bardziej jednorodna mieszanka). Najmniejsza rozpiętość uzyskuje on dla paliw gazowych. Wartości liczbowe (![]()

) i (![]()

) zależą nie tylko od własności paliwa, lecz także od warunków pracy silnika, szczególnie od pozostałych resztek spalin. W warunkach znamionowych (![]()

), zaś (![]()

) . w miarę wzrostu zawartości spalin w mieszance obydwie wartości maleją, przesuwają się w zakres bogatych mieszanek. Dlatego przy małych obciążeniach silnika (![]()

) .

Rys. charakter zależności średniego ciśnienia użytecznego pe i sprawności ogólnej ![]()

od współczynnika składu mieszanki. książka.

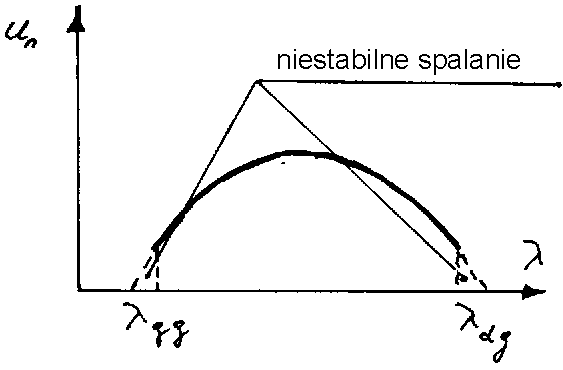

29. Scharakteryzować zależność normalnej prędkości rozprzestrzeniania się płomienia od składu mieszanki palnej oraz określić górne i dolne wartości ![]()

.

Normalna prędkość spalania zależy od składu mieszaki palnej, max występuje przy dla ![]()

od ![]()

(węglowodory) do ![]()

(dla metanu). Dla mieszanin benzynowo- spirytusowych Un max jest dla ![]()

.

Rys. zależność normalnej prędkości przemieszczania się płomienia(jego frontu) od składu mieszanki. (g.g - górna granica d.g-dolna granica). Prędkość przemieszczania frontu płomienia w stronę mieszaniny wynosi od 15 do 80 m/s. Zakłócenia normalnego procesu spalania oddziaływują na moc i ekonomiczność pracy silnika, hałas, toksyczność spalin, niezawodność i trwałość pracy silnika. Do zakłóceń normalnego spalania należą:1). Przerwy zapłonów w cylindrach. Przyczynami ich mogą być: zbyt duże zubożenie mieszanki, mała moc iskry. 2). Występowanie zapłonu w układzie dolotowym. Spowodowane może być małą prędkością spalania w cylindrach, zbyt dużym okresem współotwarcia zaworów (strzelanie w gazinik). 3). Przedwczesny samozapłon, przed pojawieniem się iskry. Powodują go lokalne nagrzania powierzchni komory spalania, zaworu wydechowego, świecy zapłonowej, elementów głowicy cylindra lub tłoka, nagar itp. 4. Detonacja- to złożony cieplno-chemiczny proces zachodzący w cylindrze silnika. Jego objawami są metaliczne stuki w cylindrach, spadek mocy silnika, czarny dym. Na wykresie indykatorowym występują wówczas ostre piki ciśnienia.

Rys. detonację mogą powodować: wzbogacenie mieszanki palnej ![]()

, duży stopień sprężania, duże obciążenie silnika i zmniejszenie prędkości wału korbowego, zbyt duży kąt wyprzedzenia zapłonu, zbyt wysokie temperatury i ciśnienie na dolocie do cylindra. Prędkość rozp

strzeniania się fali uderzeniowej wynosi 1000-2300 m/s. 5). Zapłon w układzie wylotowym tzw. strzelanie w rurę wydechową.

W silnikach ZS po utworzeniu się ognisk spalania, następuje tworzenie się wokół nich frontu płomienia. Następuje wydzielenie się ciepła i rozprężanie produktów spalania co prowadzi do powstawania fali cieplnej.

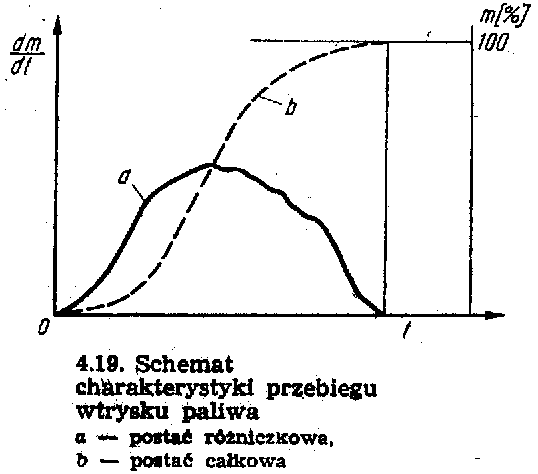

W silnikach tych podtrzymywanie spalania w ogniskach i tworzenie się nowych ognisk nie zależy od prędkości reakcji chemicznych utlenienia, a od prędkości tworzenia się mieszanki palnej. Dlatego przy T>1000 K prędkość spalania prędkość spalana zależy od procesów dyfuzji i zawirowania ładunku w cylindrze. Wskaźnik dynamiczności wtrysku paliwa:![]()

; gdzie ![]()

- całkowita dawka paliwa przypadająca na 1 obieg pracy silnika. Pozwala on ocenić ilość wtryśniętego paliwa w okresie opóźnienia zapłonu ![]()

oraz oceny wstępnej prędkość narastania ciśnienia w czasie procesu spalania. Wartość jego wynosi 0,5-0,6; zaś dla szybkoobrotowych silników z doładowaniem dochodzi 0,8-1. Pogorszenie się jakości spalania w ZS przejawia się nadmiernym zadymieniem lub nadmierną prędkością wzrostu ciśnienia w cylindrze powodującą stuki.

30. Scharakteryzować przebieg rozprzestrzeniania się płomienia oraz zależność normalnej prędkości płomienia od składu mieszanki palnej.

Rozprzestrzenianie się płomienia w quasi-jednorodnej mieszance może przebiegać w sposób laminarny lub turbulentny (burzliwy)

Proces laminarny polega na nagrzewaniu przez płomień kolejnych warstw mieszanki ciepłem wywiązanym w wyniku spalania warstw poprzednich. Wymiana ciepła następuje wtedy przewodzenie, a przede wszystkim przez dyfuzję gorących spalin do mieszanki i odwrotnie. Grubość laminarnego frontu płomienia jest niewielka ok. 1mm, a prędkość jego przemieszczania w komorze spalania wynosi kilka metrów na sekundę. Niektóre z niepalnych składników ładunku cylindra mogą wywierać wpływ na przebieg spalania (niewielkie ilości pary wodnej przyspieszają rozchodzenie się frontu płomienia w mieszance tlenku węgla i tlenu, jej zwiększenie z 0,2% do 2 zwiększa tę prędkość ponad 3-krotnie. Podobnie jest z węglowodorami(największe prędkości rozchodzenia się frontu płomienia wykazują węglowodory nienasycone szeregu scetylenowego (alkiny), pośrednie węglowodory nienasycone szeregu olefinowego (alkany) i aromatyczne, a najmniejsze- węglowodory nasycone (parafiny). Zakres zapalności jednorodnej mieszanki całkowicie odparowanego paliwa i powietrza odpowiada - współczynnikowi nadmiaru powietrza (![]()

). Gaśnięcie płomienia następuje w sprzyjających warunkach odprowadzania ciepła czyli w warstwie przylegającej do ścian komory spalania(o grubości 0,05..0,1 mm) lub w szczelinie o grubości 0,5...2 mm między denkiem tłoka a głowicą. Z powodu strat ciepła w tych warunkach nie następuje podgrzanie mieszanki do temp. zapłonu i po odsunięciu się tłoka niespalone paliwo jest głównym powodem powstawania węglowodorów w spalinach. Spalanie turbulentne: charakteryzuje się ciągłą zmiennością stężenia reagentów oraz ich temperatury i prędkości. Nasila się przy tym natężenie dyfuzji gazów w wyniku procesów mikrolaminarnych, jak i mechanicznego przenoszenia. Przy dostatecznie intensywnej turbulencji front płomienia może ulec rozerwaniu na wiele niezależnych ośrodków spalania. Przeciętna prędkość rozchodzenia się frontu płomienia określana jako iloraz jego drogi (wymiarów liniowych komory ) i czasu spalania, jest kilkadziesiąt razy większa od prędkości przebiegu spalania laminarnego w tych samych warunkach. Zwiększenie prędkości rozchodzenia się płomienia uzyskuje się przez zawirowania ładunku przez odpowiednie ukształtowanie kanałów dolotowych oraz ścian komory spalania i denka tłoka. Możemy wyróżnić następujące prawidłowości podczas rozchodzenia się płomienia zapoczątkowanego wokół elektrod świecy zapłonowej- im później dany obszar komory spalania jest obejmowany przez frontu płomienia, tym reagenty mają wyższa temperaturę i ciśnienie;- produkty spalania początkowo ulegają rozprężaniu, a następnie ponownemu sprężaniu w wyniku wzrostu ciśnienia;- masa substratów, które uległy reakcji, a tym samym ilości wydzielonego ciepła, nie jest proporcjonalna do objętości jaką w danym momencie spaliny zajmują w komorze. Zależność normalnej prędkości płomienia od składu mieszanki palnej jak w pyt.29.

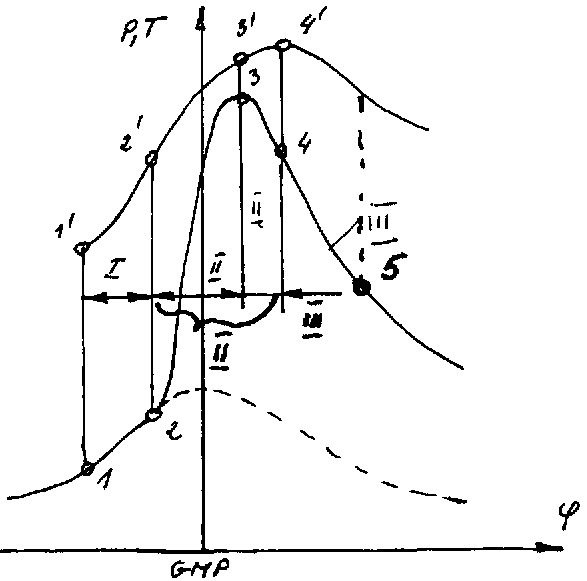

31. Omówić metodę analizy wykresu indykatorowego czterosuwowego silnika spalinowego ZI oraz omówić proces spalania w tych silnikach.

Przy analizie obiegu silnika ZI jak i ZS przyjmuje się, że doprowadzenie ciepła zachodzi przy stałej objętości. Wszystkie procesy obiegu rzeczywistego są w większym lub mniejszym stopniu procesami nieodwracalnymi. Analiza efektywności obiegu silnika sprowadza się do: a) określenie od jakich czynników zależy sprawność odwracalnego obiegu termodynamicznego i jak powinny przebiegać te procesy aby uzyskać największą sprawność obiegu przy warunkach ograniczających. B) znalezienie stopnia nieodwracalności procesu rzeczywistego i ustalenie, które procesy należy doskonalić aby zmniejszyć nieodwracalne straty i zwiększyć sprawność obigu.

Proces spalania w silniku ZI.

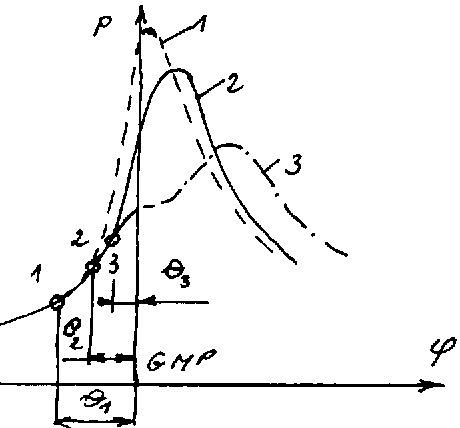

Proces spalania w silniku ZI dzielimy na trzy fazy:- tworzenie początkowych ognisk płomienia,-fazy szybkiego spalania i fazy dopalenia.

Faza I obejmuje tworzenie początkowego ogniska płomienia od iskry i rozwinięcie turbulentnego frontu płomienia. Czas trwania liczony jest od chwili zapłonu pkt.1 do chwili szybkiego wzrostu ciśnienia pkt.2. faza II - jest to faza podstawowa (szybkiego spalania). Trwa do osiągnięcia max ciśnienia pkt.3 lub maksymalnej temperatury pkt.4. faza III- to faza dopalenia. Zaczyna się w chwili maksymalnego ciśnienia pkt.3(4), kończy z zakończeniem spalania- pkt.5. W okresie tym zachodzi dopalanie produktów niezupełnego spalania za frontem płomienia, w warunkach przyspieszonych w przestrzeni między tłokiem a głowicą cylindra. Jako kryterium zakończenia spalania można przyjąć warunek, któremu odpowiada równość prędkości wydzielania ciepła i prędkości oddawania ciepła do ścianek. Silnik rozwija największą moc i zużywa najmniej paliwa jeśli Pmax występuje od 12—15o owk za GMP, zaś początek szybkiego narastania ciśnienia występuje 12—15o owk przed GMP. Spalanie normalne (bez detonacji) jednorodnej mieszanki gwarantuje względnie niedużą prędkość narastania ciśnienia (mniej niż 0,2 MPa /1o owk), dlatego też poziom hałasu silników ZI jest niewielki 70—82 dB.

32. Scharakteryzować metody organizacji procesu spalania w czterosuwowych, tłokowych silnikach spalinowych.

Podstawowymi parametrami procesu spalania są: max i średnia prędkość narastania cisnienia ![]()

(gdzie P2 ciśnienie początku widocznego procesu spalania;PZ-max ciśnienie spalania; ![]()

-kąt obrotu wału korbowego odpowiadający ![]()

); wartość chwilowa osiągnięcia max ciśnienia, ilość paliwa spalonego w czasie procesu rozprężania. Organizacja procesu spalania powinna zapewniać wymagane wartości tych parametrów. Na przebieg procesu spalania w ZI przy wybranym rodzaju paliwa i wartości stopnia sprężania ![]()

, oddziaływać można zmianą kąta wyprzedzenia zapłonu.

Rys. wykresy indykatorowe przy różnych kątach wyprzedzenia zapłonu lub wtrysku paliwa. Zbyt duży kąt ![]()

powoduje, że rozpoczęcie spalania zaczyna się zbyt wcześnie i uzyskuje się zbyt dużą prędkość narastania ciśnienia i jego wartości, silnik jest przeciążony i ulega przegrzaniu. Może wystąpić detonacja. Zbyt mały kąt ![]()

powoduje opóźnienie rozwinięcia(moc i ekonomiczność spalania są zmniejszone). Prędkość spalania mieszaniny zależy od prędkości rozprzestrzeniania się frontu płomienia i jego powierzchni. Można na nią wpłynąć składem mieszanki palnej oraz kształtem komory spalania.

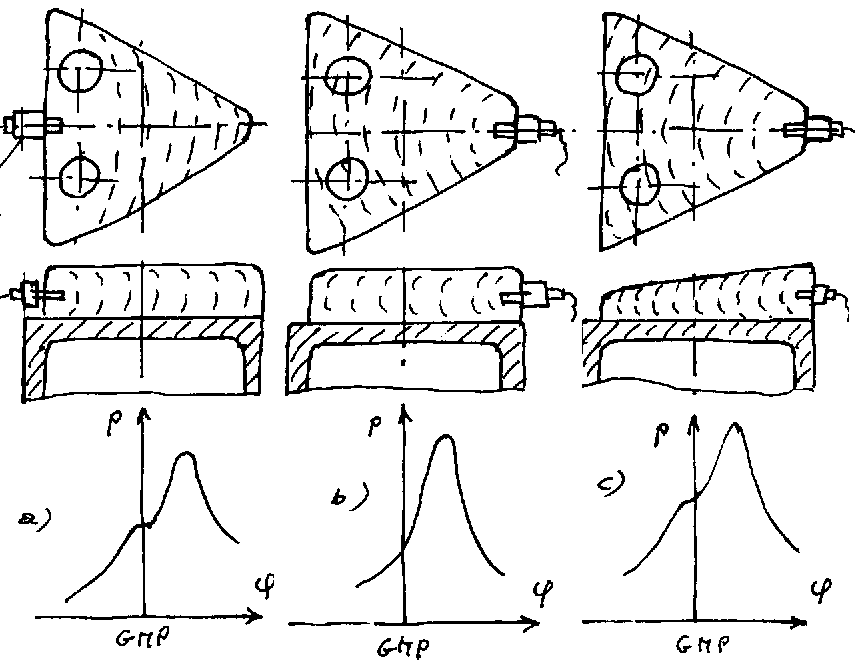

Rys. a) szybki wzrost pow. Frontu płomienia na początku procesu i zmniejszenie w końcu procesu spalania.

b) świeca zapłonowa w wąskiej części komory- powierzchnia płomienia będzie wzrastać przez cały okres spalania (twarda praca silnika).

c) zmniejszająca się wysokość komory spalania pozwala uzyskać umiarkowane prędkości, a zatem prawie jednakową prędkość narastania ciśnienia.

Dwufazowy wtrysk polega na dostarczeniu części paliwa do układu dolotowego lub do cylindra lub też do podgrzanej spalinami wytwornicy gazu połączonej z układem dolotowym. Układ taki zwiększa ilość par paliwa i ich podgrzania przed rozpoczęciem procesu tworzenia mieszanki palnej, poprawia sterowanie procesem spalania oraz zapewnia dostarczenie podstawowej części paliwa np. w drugiej fazie wtrysku. Początkowe ciśnienie wtrysku wpływa na czas trwania początkowego okresu wtrysku, drobność rozpylenia paliwa i prędkości jego dostarczania do cylindra.

33. Omówić wpływ przebiegu wtrysku paliwa na proces spalania w silnikach ZS.

Tworzenie mieszanki palnej w silnikach ZS ma tą właściwość, że jest tu słaba odparowalność paliwa powodująca wydłużenie procesu odparowania paliwa na proces spalania i na nierównomierny rozkład paliwa w objętości komory spalania. W celu zapewnienia drobnego wtrysku paliwa, ciśnienie wtrysku jest nie mniejsze niż 7,5 MPa dla dzielonych komór spalania i nie mniejsze niż 25 MPa dla komór zwartych, może dochodzić nawet do 245 MPa. W czasie wpadania strugi paliwa do sprężonego powietrza, w komorze zachodzi wzajemne oddziaływanie sił napięcia powierzchniowego na powierzchni strugi i sił aerodynamicznych od strony ładunku powierzchniowego. Pod wpływem tych sił następuje rozpad strugi na różne kształty i objętości, a następnie na krople o kształcie kulistym. Ulegają one zmniejszaniu i dalszemu rozpadowi. Zastosowanie wtrysku bezpośredniego w porównaniu z wtryskiem do króćców układu dolotowego ułatwia rozruch zimnego silnika, zmniejsza zużycie paliwa(do ok. 10 % dla czterosuwowych i do 25% dla silników dwusuwowych), zwiększa o 6 - 10 % moc silnika i obniża toksyczność spalin. Budowa strugi paliwa zmienia się w sposób ciągły w czasie wtrysku. W miarę przemieszczania się kropel ich trajektorie odchylają się od osi strugi, ich ruch powoduje podsysanie powietrza do strugi paliwa. W czasie tworzenia się strugi może nastąpić samozapłon, co powoduje lokalne wydzielenie ciepła i tworzenie się wysokotemperaturowych produktów spalania o lokalnie podwyższonym ciśnieniu. Powoduje to zmiany i rozkład strumienia paliwa, przyspieszone ogrzanie i odparowanie kropel. Jakość rozpylenia paliwa określa średniostatystyczny wymiar kropli. Rozróżniamy: 1) średnioobjętościową średnicę kropli:

2) średni arytmetyczny stosunek objętości kropel do ich powierzchni:

Jeśli po przerwaniu wtrysku paliwa, spadek ciśnienia następuje szybko to tworzenie się kropel o dużej średnicy zachodzi wolno, jeśli spadek ten zachodzi wolno, to ilość kropel o dużej średnicy wzrasta, co powoduje powstawanie dymu w spalinach. Przebieg procesu spalania zależy od jakości rozpylenia paliwa. Związek tych zjawisk wyjaśnia się wykorzystując charakterystyki rozpylenia z których największe zastosowanie ma tzw. Sumarycznej krzywej rozkładu objętości kropel ![]()

, których średnica nie przekracza pewnej średnicy xi .przedstawia ona stosunek objętości kropel o średnicy 0<x<xi do objętości wszystkich kropel i obszarem równania Rosina-Rammlera: ![]()

gdzie:xo- stała określająca wymiarową charakterystykę rozkładu wy

miaru kropel x=xo przy której ![]()

,

n-stała określająca charakterystykę równomierności rozkładu.

Rys. Krzywe sum obj. kropel o średnicy x<xi w stosunku do całkowitej objętości kropel wtryśniętego paliwa: 1-przy n=n1;n=n2; gdzie n1>n2. -im krzywa położona jest bliżej krzywej odciętych tym rozpylenie jest drobniejsze,

- im krzywa jest bardziej stroma tym rozpylenie jest bardziej jednorodne( podstawowa masa paliwa znajduje się w mniejszym zakresie średnic kropel. Dla współczesnych silników ZS, charakterystyczne parametry rozpylenia to: xmax![]()

Rys. Zależność ciśnienia wtrysku paliwa pw od kąta obrotu wału korbowego: 1. Wtrysk zapalającej dawki przy dwufazowym wtrysku, 2 i 4 - wtrysk przy stale wzrastającym ciśnieniu, 3- wtrysk przy stałym ciśnieniu, 5- wtrysk stopniowy, 6- ostatni odcinek wtrysku(zakończenie procesu wtrysku).

34. Omówić sposób analizy wykresu indykatorowego czterosuwowego silnika spalinowego ZS oraz metodę wyznaczania charakterystyki wydzielania ciepła.

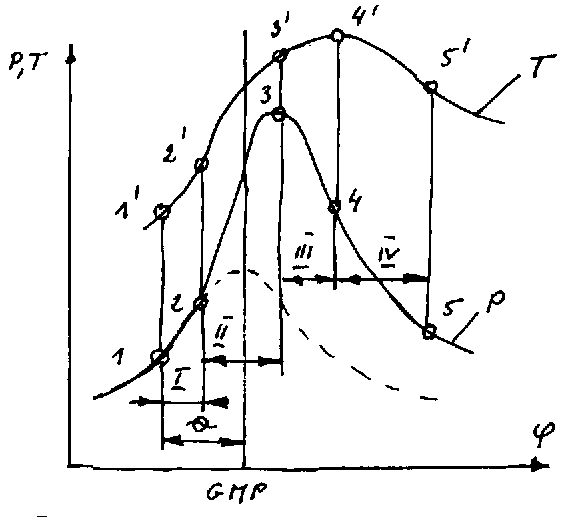

Proces spalania w ZS:- można umownie podzielić na 4-fazy.I-opóźnienie samozapłonu,I I-szybkie spalanie, III-spalanie przy prawie stałym ciśnieniu, IV-dopalanie.

Faza I- trwa ona od początku wtrysku(początek wzniosu iglicy rozpylacza) pkt.1 do chwili oderwania linii ciśnienia od linii ciśnienia sprężania bez wystąpienia wtrysku paliwa. faza II - tzw. Faza szybkiego spalania. Podczas jej trwania spala się większa część paliwa wtryśniętego w okresie opóźnienia samozapłonu oraz część paliwa wtryśniętego w fazie drugiej. Wtrysk paliwa kończy się w tej fazie. Faza III- w tej fazie spalanie zachodzi przy prawie stałym ciśnieniu lub nieco mniejszym. Jej początek zaczyna się w punkcie maksymalnego ciśnienia, a koniec odpowiada punktowi maksymalnej temperatury 4. Faza IV- faza dopalania paliwa i produktów niezupełnego spalania. Przygotowanie mieszanki palnej w tej fazie zachodzi zgodnie z prawami dyfuzji par paliwa i powietrza. Spalanie kończy się w pkt 5.

Maksymalną wartość mocy i sprawności silnik osiąga jeśli Pmax na wykresie indykatorowym występuje 10-15o owk za GMP. Przez regulację kąta wyprzedzenia wtrysku paliwa można wpłynąć na postać wykresu indykatorowego i położenie Pmax, np. po to aby uzyskać optymalną wartość tego kąta względem mocy i ekonomiczności silnika.

Prędkość narastania ciśnienia przy spalaniu w silniku ZS jest większa niż w ZI. Wynosi ona 0,3 - 0,6 MPa/1o owk jednak w silnikach szybkoobrotowych dochodzi do 1,5 MPa/1o owk i więcej. Od prędkości narastania ciśnienia zależy poziom hałasu emitowanego przez silnik. W silnikach doładowanych ciśnienie i temperatura w końcu sprężania są tym wyższe im wyższe jest ciśnienie doładowania. Odpowiednio skraca się okres opóźnienia samozapłonu i zmniejsza się prędkość narastania ciśnienia.

Charakterystyka wydzielania ciepła.

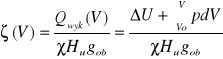

Od charakterystyki wydzielania ciepła zależy termodynamiczna efektywność i sprawność obiegu. Pozwala ona ocenić i doskonalić proces spalania. Określa się ją metodą obliczeniowo-eksperymentalną z wykorzystaniem I zasady termodynamiki przy założeniu, że proces spalania można rozpatrywać jako odwracalny proces termodynamiczny(II zasada termodynamiki określa proces od strony jakościowej) przy tych założeniach:

dQ=dU+ pdV . całkowanie tego równania wymaga zapisu ciśnienia lub temperatury w cylindrze w czasie badań, określenie masy i składu mieszaniny gazów, która ciągle się zmienia w czasie procesu spalania. Po tym scałkowaniu względna charakterystyka wykorzystania ciepła jest:

lub ![]()

lub ![]()

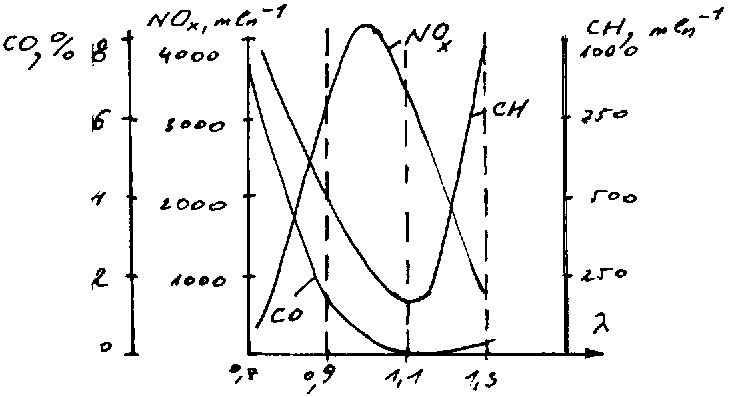

35. Scharakteryzować mechanizm tworzenia się toksycznych składników spalin: CO, CH.NOX, w czasie procesu spalania.

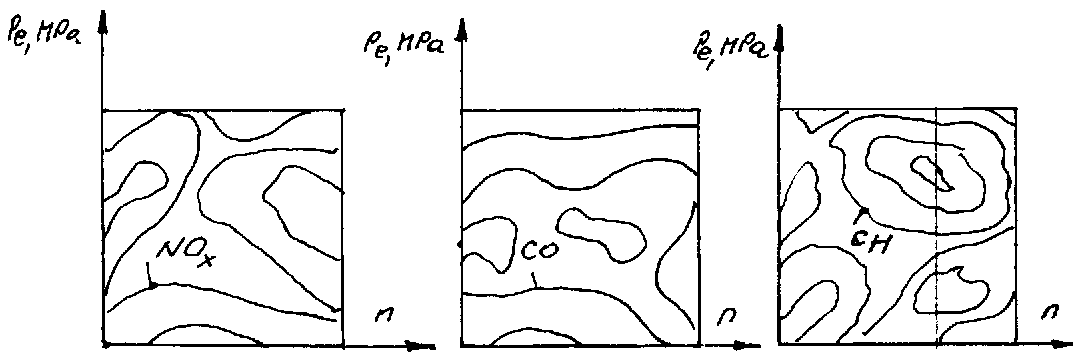

Rys. Koncentracja toks. skł. w spalinach.

Tlenek węgla CO: koncentracje CO osiągają duże wartości na mieszankach bogatych ![]()

ze względu na niedostatek tlenu potrzebnego do zupełnego spalania. Tworzenie CO jest również skutkiem rozpadu aldehydów w strefie ,,zimnego'' płomienia oraz dysocjacji tlenków węgla przy wysokiej temperaturze. Koncentracja CO w spalinach dochodzi do 7 % przy pracy na mieszankach bogatych i od 0,2 do 0,3 % przy ubogich.

Koncentracja ok. 1 % występuje przy pracy na mieszankach stechiometrycznych i powodowana jest nieidentycznością składu mieszanki w poszczególnych cylindrach.

W silnikach ZS tlenek węgla tworzy się w strefie mieszanki bogatej, ich koncentracja nie przekracza 0,2 - 0,3 %.

Temperatura ,,zahartowania” ( szybki obniżenie temperatury i ciśnienia powoduje zakłucenie termodynamicznej równowagi gazów podczas reakcji i zachodzi zjawisko zwane hartowaniem ) przy dopalaniu CO w mieszance stechiometrycznej wynosi ok. 1000 K, dlatego reakcje utlenienia CO na CO2 przeciąga się (jeżeli tylko występuje wolny tlen) na proces rozprężania i wydechu w cylindrze, ale i w układzie wydechowym. CO 2 max - maksymalne, teoretyczne stężenie CO2 w suchych spalinach występuje przy całkowitym i zupełnym spalaniu mieszanki stechiometrycznej (![]()

=1), gdy jedynymi suchymi składnikami spalin są CO2 i N2: COmax - maksymalne, teoretyczne stężenie CO w suchych spalinach występuje w przypadkach, gdy spalanie paliwa jest całkowite, ale w odniesieniu do zawartego w nim węgla w 100 % niezupełne, czyli suche spaliny zawierają jedynie CO i N2.

Węglowodory.

Występują w spalinach w postaci niecałkowitego utlenienia i rozłożenia węglowodorów w postaci par paliwa dla wszystkich warunków pracy silnika.

W silnikach ZI spalanie niezupełne zachodzi w warstwie przyściennej (odpowiedni niższa temperatura). Grubość strefy gaszenia płomienia w tej warstwie wynosi 0,05 -0,38mm. Przy średnich obciążeniach silnika i mieszankach ubogich ![]()

=1,1--1,2 koncentracja węglowodorów jest minimalna. Wzrost stężenia węglowodorów na mieszankach bogatych ![]()

<1 jest spowodowany brakiem tlenu. W silnikach ZS niezupełne spalanie i tworzenie sadzy oraz węglowodorów (metan, etylen) spowodowana jest złym rozpyleniem paliwa wypływającego z wtryskiwacza po opadnięciu iglicy rozpylacza. W silnikach ZS przy zorganizowanym ruchu stycznym ładunku w cylindrze, strefy takie występują z ,, podwietrznej ” strugi paliwa. W silnikach tych koncentracja węglowodorów jest niewielka.

Tlenki azotu.

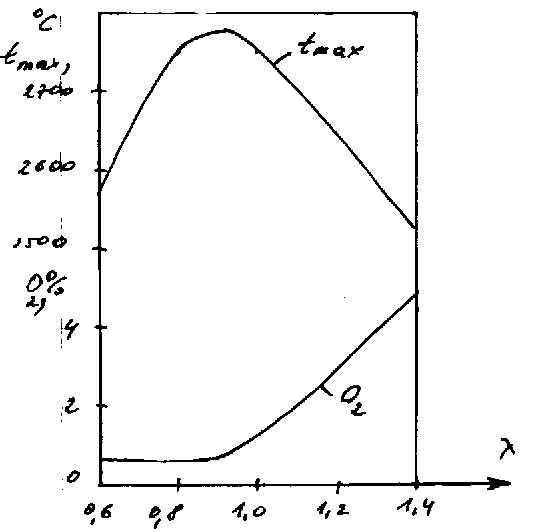

Azot (gaz obojętny chemicznie) reaguje z tlenem w wysokich temperaturach i ciśnieniach tworząc NO i niewielką ilość NO2. Utlenianie azotu rozpoczyna się przy temperaturze wyższej od 1500 K, a p rzy 2300 K i wyższej reakcja ta zachodzi dość szybko(10-2—10-6 sek). Zgodnie z teorią Zeldowicza szybkość tworzenia się NO określa się maksymalną temperaturą w strefie reakcji, koncentracją tlenu i azotu w produktach spalania, a nie zależy od własności chemicznych paliwa. Według Semienowa mechanizm tworzenia się NO obejmuje dwie podstawowe reakcje, w których aktywną rolę odgrywają atomy tlenu i azotu:

. Koncentracja NO w spalinach osiąga max przy pracy silnika na mieszance o składzie bliskim stechiometrycznemu (przy ![]()

=1,0 - 1,05), kiedy koncentracja wolnego tlenu w spalinach jest dostatecznie duża, a maksymalna temperatura obiegu jest niewiele niższa od temperatury maksymalnej występującej przy pracy silnika na mieszance bogatej(![]()

=0,9 - 0,95).

Rys. Koncentracja tlenu w spalinach i max. tem. Gazów w cylindrze silnika 4-suw.

Sadza.

Sadza tworzy się w wyniku pirolizy paliwa przy wysokiej temperaturze i ciśnieniu oraz niedoborze tlenu. Jednocześnie z sadzą tworzy się tlenek węgla i węglowodory. Sadzę tworzą twarde sferyczne kulki o średnicy około 0,45![]()

. Cząstkami sadzy jest połączona struktura sadzy o wymiarze kilku mikrometrów.

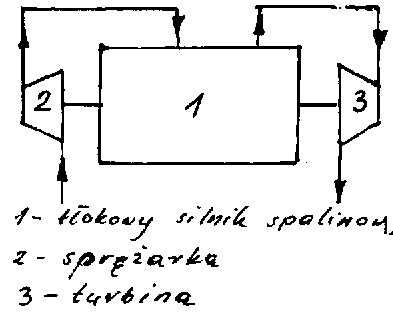

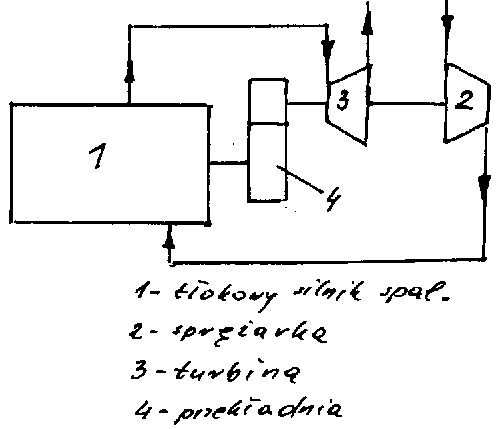

36. Narysować schemat i omówić stosowane w tłokowych silnikach spalinowych układy doładowania.

Skutecznym sposobem zwiększenia mocy i stopnia sprężania silnika jest zwiększenie sprawności napełnienia jego cylindrów przez doładowanie, czyli zasilenia go powietrzem o zwiększonej gęstości w wyniku jego sprężenia w sprężarce. Istnieją trzy zasadnicze sposoby doładowania silników:- sprężarką napędzaną mechanicznie;- turbosprężarką;- bezsprężarkowo.

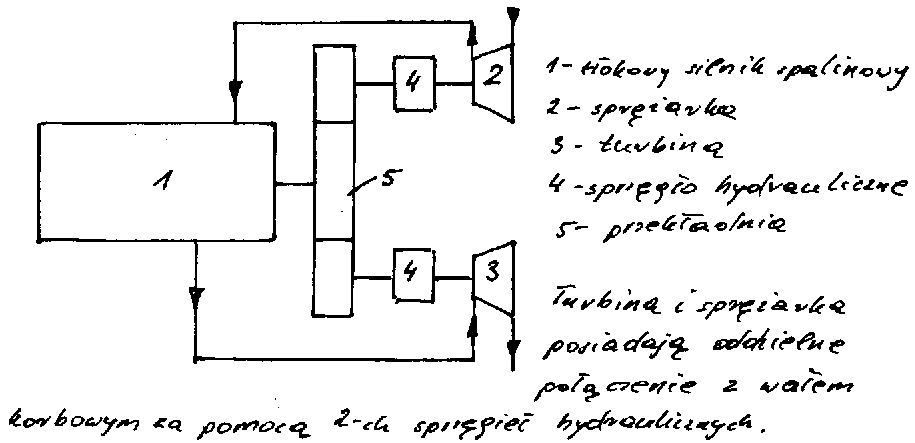

Lub inny podział:1- za pomocą mechanicznego lub hydraulicznego związku zespołu tłokowego silnika ze sprężarką i turbiną. 2- za pomocą gazowego lub kombinowanego związku zespołu tłokowego silnika z układem doładowującym.

ad1) a) oddzielne połączenie mechaniczne sprężarki i turbiny z silnikiem. Rys.

b) turbina i sprężarka połączona mechanicznie;

c) hydrauliczne połączenie ukł. doładowującego z wałem korbowym silnika(wykorzystuje się sprzęgło hydrauliczne).

Do czynników wpływających na proces roboczy silnika doładowywanego przy mechanicznym połączeniu ukł. doł. z silnikiem należą: - przełożenia między wałami sprężarki, turbiny, turbosprężaki i wału korbowego silnika; -jednakowe wydatki powietrza przez sprężarkę i silnik oraz spalin przez silnik i turbinę; -ciśnienie całkowite na wypływie ze sprężarki jest wyższe od ciśnienia bezwzględnego na wlocie do silnika o wartość równą wartości strat ciśnienia w chłodnicach i przewodach; -całkowite ciśnienie spalin na wylocie z cylindra jest wyższe od ciśnienia całkowitego na wlocie do turbiny o wartość strat ciśnienia w przewodach wylotowych; -wydatek spalin przez turbinę jest większy od wydatku powietrza przez sprężarkę o wielkość wydatku paliwa w silnikach wszystkich typów z wyjątkiem silników o zewnętrznym sposobie tworzenia mieszanki palnej.

Ad.2 a) połączenie gazowe układu doładowującego z silnikiem; b) doładowanie o dwustopniowym sprężaniu ładunku; c) doładowanie silnika z chłodzeniem powietrza i jego rozprężanie w turbinie. W celu poprawy wskaźników ekonomicznych i użytkowych silnika doładowywanego dąży się do minimalnego wzrostu ciśnienia w sprężarce mechanicznie połączonej z wałem korbowym silnika. Największe zastosowanie zyskała konstrukcja wyposażona w chłodzenie powietrza za pomocą chłodnic powierzchniowych wbudowanych do układu dolotowego za sprężarką. W silnikach doładowanych z siłowa turbina stosuje się dwie turbiny, z których jedna służy do napędu sprężarki, a druga jest turbina siłową.

37. Warunki pracy tłokowych silników spalinowych, spotykane charakterystyki silników i sposoby ich sporządzania.

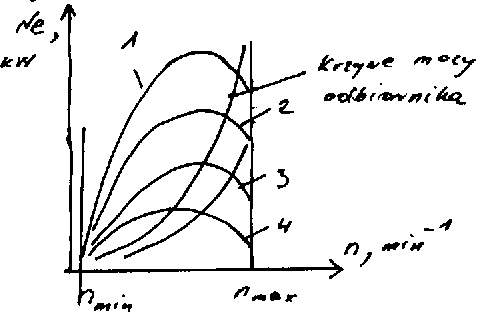

Silnik wew. spalania powinien pracować w szerokim zakresie zmian mocy(moment obrotowy) i prędkości wału korbowego. Zakres ten ograniczają mechaniczne i cieplne naprężenia w częściach silnika, warunki przebiegu roboczego silnika oraz warunki zapewniającyce właściwą pracę sprężarki i turbiny gazowej itp. Obszar ten ograniczony jest minimalną i maksymalną prędkością obrotową, osią odciętych i krzywą zmiany mocy(momentu) w zależności od prędkości obrotowej wału korbowego silnika.

Dysponując takimi charakterystykami możemy określić warunki pracy silnika, które mogą być ustalonymi lub nieustalonymi.

Warunki ustalone: występują wtedy gdy moc rozwijana przez silnik i moc odbierana przez odbiornik są sobie równe. Jeżeli równowaga ta jest naruszona pojawia się wówczas niedobór lub nadmiar mocy, co powoduje zmianę prędkości obrotowej i energii kinetycznej układu.

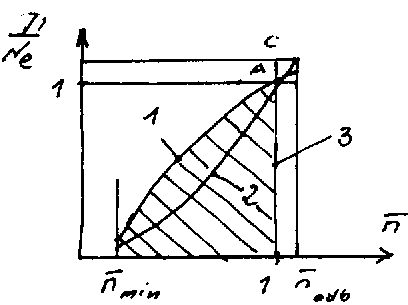

Rys. charakterystyka silników różnego przeznaczenia.1-predkościowa charakterystyka silnika;-2 charakterystyka odbiornika. Dla n=1 istnieją stacjonarne warunki pracy silnika, A-punkt, w którym silnik rozwija moc nominalną; C- punkt istniejący ze względów technicznych takich aby silnik mógł rozwinąć moc o 10 - 15 % większą od nominalnej. Krzywa 2- zapotrzebowanie do napędu śruby Nodb=An3(A-stała). Prosta 3- przecina oś odciętych w punkcie n=1.

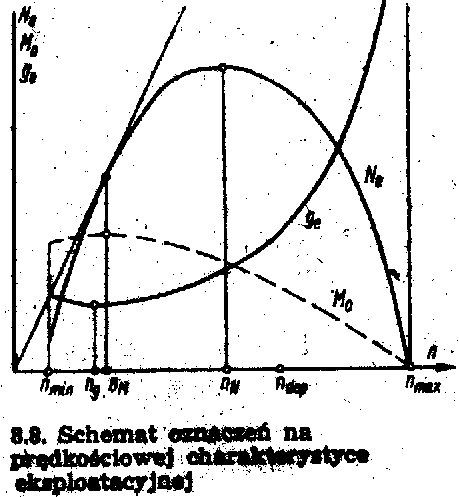

Charakterystyki silnika pozwalają ocenić możliwość jego wykorzystania do pracy z danym odbiornikiem. Wśród charakterystyk możemy wyróżnić takie jak: prędkościowa ( zewnętrzna, częściowa, mocy maksymalnej, regulatorowa, granicy dymienia, ekonomiczna, wysokościowa, biegu luzem). Prędkościowa jest podstawową charakterystyką silnika, regulacyjna, obciążeniowa, regulatorowa, ogólna(uniwersalna), toksyczności.

Wyznaczanie charakterystyki prędkościowej zewnętrznej (bezwzględnej)- przedstawia zależność możliwej mocy maksymalnej silnika przy danej prędkości obrotowej. Na jej wykresie często nanosi się krzywe zmiany średniego ciśnienia efektywnego lub momentu obrotowego i wskaźniki ekonomiczności(jednostkowe zużycie paliwa, sprawność silnika, godzinowe zużycie paliwa itp.) silnika.

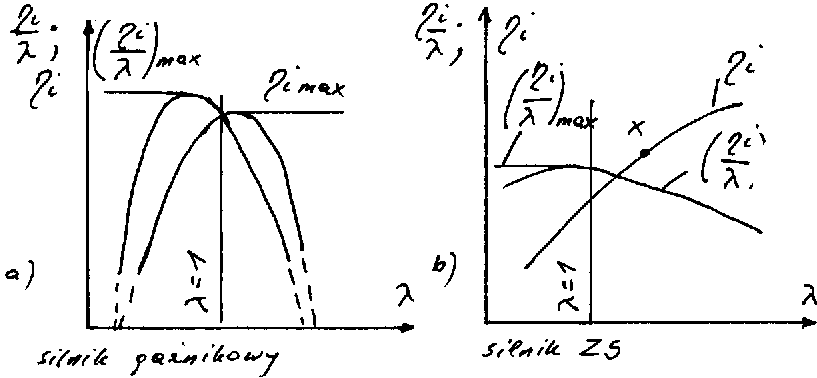

Rys. Zależność ![]()

od wsp. Nadmiaru powietrza( x -początek niedopalania paliwa).

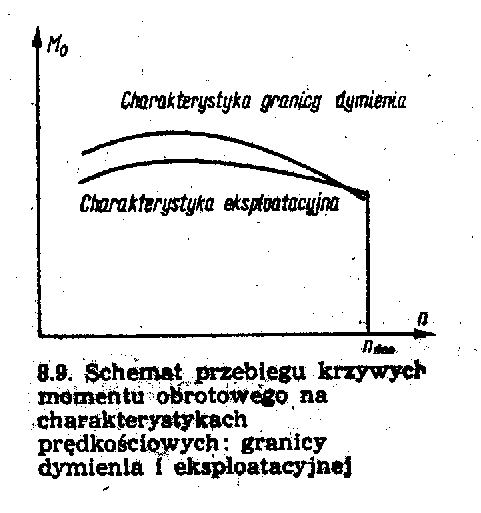

Charakterystyka granicy dymienia: polega ona na ustaleniu przy każdej prędkości obrotowej optymalny kąt wyprzedzenia wtrysku, aby zaciemnienie spalin spowodowane niezupełnym spalaniem paliwa było równe pewnej umownej wartości. Sporządza się ją tylko dla silników z zapłonem samoczynnym.

Charakterystyka częściowa: przedstawia zależność mocy efektywnej od pr. wału korbowego przy różnych stałych położeniach organu sterowania. Sporządza się ją przy eksploatacyjnej regulacji gaźnika, przy częściowym otwarciu przepustnicy gazu. ![]()

wykres.

Charakterystyka mocy maksymalnej: Sporządza się ją przy takiej regulacji składu mieszanki oraz kąta wyprzedzenia zapłonu(wtrysku) zapewniających największą moc silnika.

Charakterystyka wysokościowa: uwzględnia ona wysokość położenia silnika nad poziom morza. Moc silnika wraz ze wzrostem wysokości maleje co jest wynikiem spadku gęstości powietrza.

Charakterystyka biegu luzem: stanowi ona jedną funkcję G=f(n), sporządzanie jej umożliwia uzyskanie najekonomiczniejszej regulacji z zachowaniem statecznej pracy silnika.

Charakterystyka ekonomiczna: polega ona regulacji pompy wtryskowej zapewniając jednostkowe zużycie paliwa, pociąga to za sobą zmniejszenie mocy do poziomu 0,6 do 0,8 mocy uzyskanej przy prawidłowym spalaniu i na ogół nieznacznie zwiększonym jed. zużyciem paliwa. Ma ona znaczenie tylko teoretyczne i sporządza się ja tylko dla ZS.

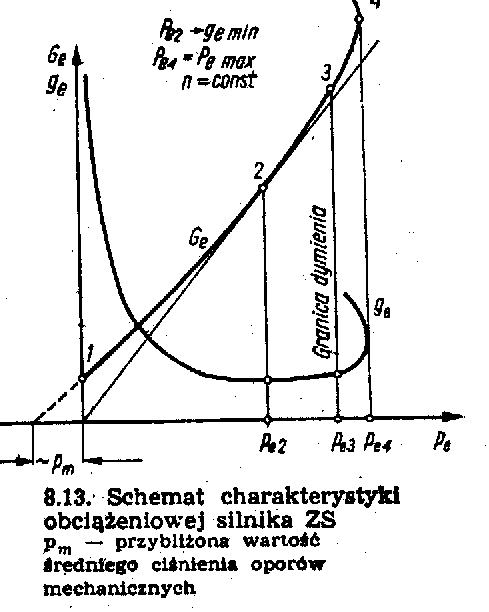

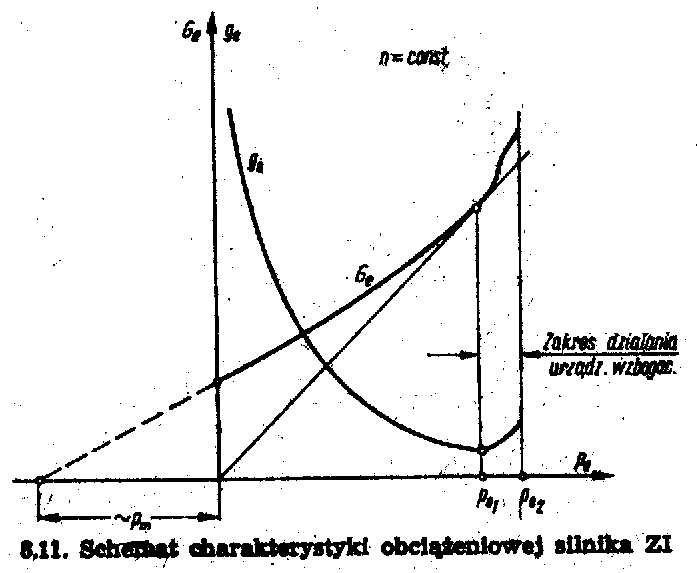

Wyznaczanie charakterystyki obciążeniowej: charakterystyka obciążeniowa jest to zależność wskaźników pracy silnika od jednego z parametrów oceniających obciążenie silnika, przy stałej prędkości obrotowej. Przy ich sporządzaniu można wykorzystywać stosunek absolutnych wartości parametrów do odpowiednich ich wartości przy warunkach nominalnych-wartości bezwymiarowe. Na osi rzędnych można nanosić: jedn. i godzinowe zużycie paliwa, sprawność indykowaną i efektywną, sprawność mechaniczną, oraz krzywe charakteryzujące pracę agregatów doładowujących jak sprawność sprężarki itp. Przy zdejmowaniu charakterystyki obciążeniowej z silników gaźnikowych zwiększa się lub zmniejsza ilość dostarczonej do cylindra mieszanki palnej. Przebieg jej sporządzania przebiega następująco: ustalamy wartość obciążenia dla których zostaną wykonane pomiary, ustalamy przy zerowym obciążeniu silnika prędkość obrotową, przy której będziemy sporządzać charakterystykę, po czym zwiększa się otwarcie przepustnicy lub wielkość dawki wtryskiwanego paliwa wskutek czego prędkość obr. wzrasta. Doprowadzamy ja do założonej wartości za pomocą hamulca. Uzyskana przy tym wartość powinna być zbliżona do założonej. Po doczytaniu wskazań przyrządów pomiarowych powtarza się opisane czynności uzyskując kolejne punkty charakterystyki.

Wyznaczanie charakterystyki śrubowej: przedstawia ona zależność zmiany mocy i innych wskaźników pracy silnika od prędkość obrotowej wału korbowego przy jego bezpośrednim połączeniu ze śrubą napędową np. motorówki.

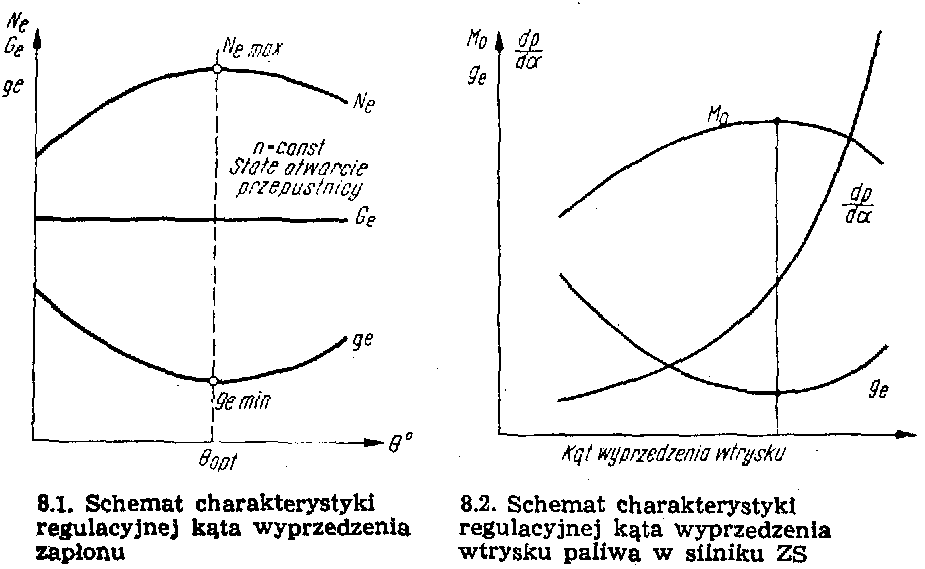

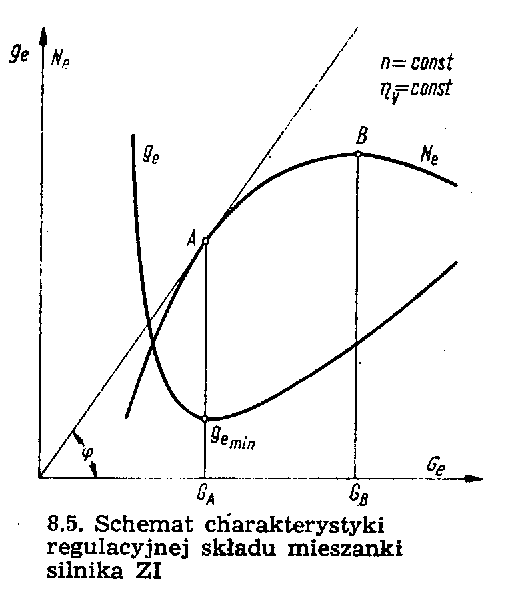

Wyznaczanie charakterystyki regulacyjnej: wykorzystuje się ją przy doskonaleniu, badaniach i regulacji silnika w celu uściślenia wpływu poszczególnych elementów regulacji i warunków pracy sil ika na jego moc, jednostkowe zużycie paliwa, emisję szkodliwych substancji ze spalinami, hałas itp. Najczęściej określa się wpływ: kąta wyprzedzenia zapłonu(wtrysku), składu mieszanki palnej, czasu trwania wtrysku, temperatury cieczy chłodzącej lub powietrza itp. na moc, ekonomiczność i ekologię silnika. Wykr.

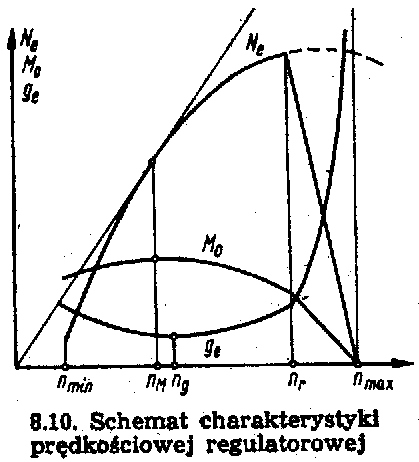

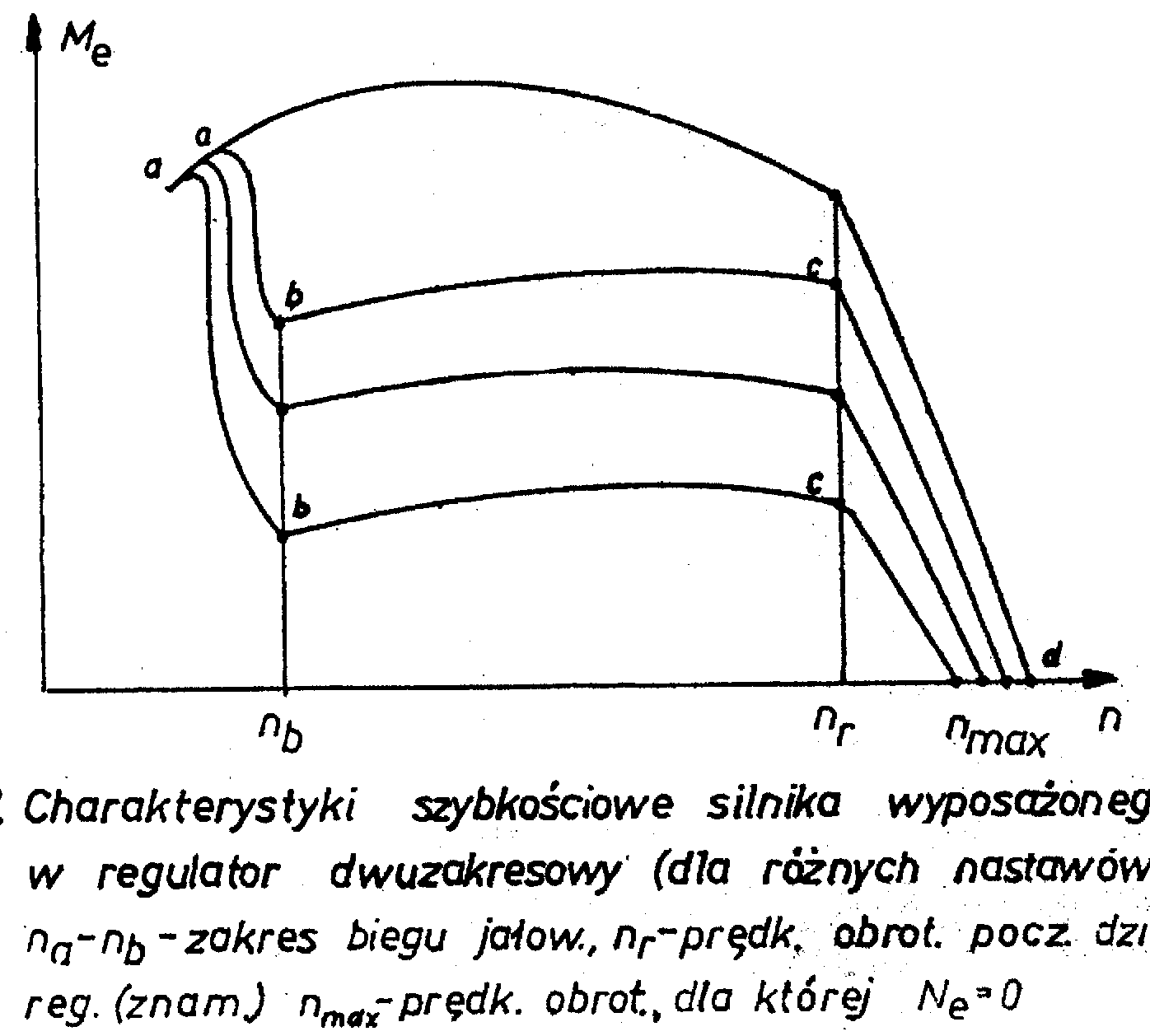

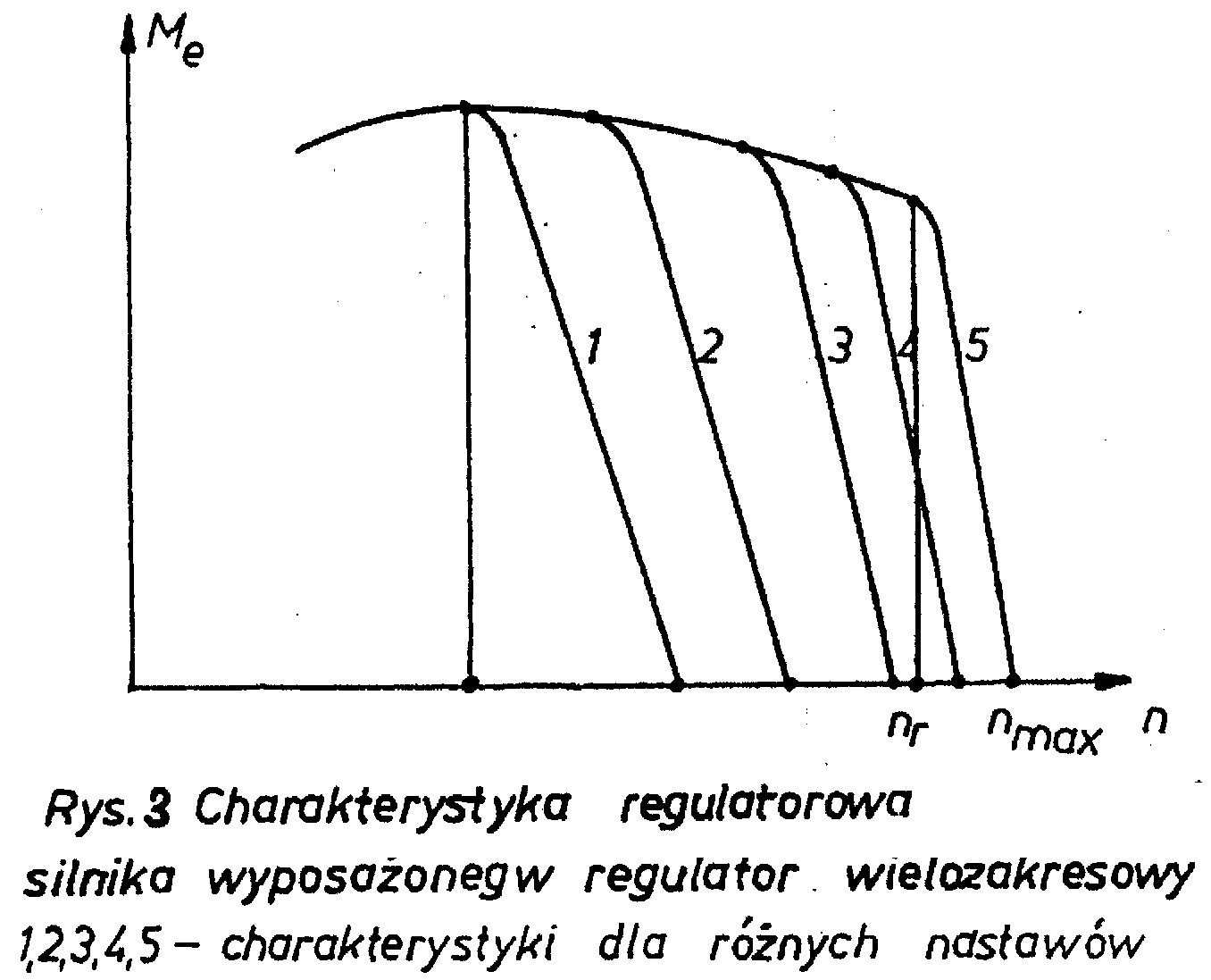

Wyznaczanie charakterystyki regulatorowej: regulatory stosowane w silnikach mogą być: jedno zakresowe, dwuzakresowe i wielozakresowe. Jednozakresowe stosuje się gdy należy ograniczyć max. prędkość obrotową. Jeśli oprócz tego należy zapewnić stabilną prace przy małych prędkościach obrotowych, to stosuje się dwuzakresowy. Regulatory wielozakresowe stosuje się do automatycznej regulacji prędkości obrotowej w całym zakresie pr. obrotowej. Charakterystyka regulatorowa przedstawia zależność podstawowych wskaźników pracy silnika od prędkości obrotowej przy różnych nastawieniach regulatora. Ponieważ przebieg momentu obrotowego w zakresie działania regulatora jest zbliżony do linii prostej, przeprowadza się pomiary tylko dla zerowej i największej wartości momentu obrotowego. Na wykresie łączy się punkty odpowiadające uzyskanym wartościom za pomocą linii prostych. rys .

Wyznaczanie charakterystyki toksyczności: stosuje się ją do oceny toksyczności silnika pracującego w różnych warunkach.

Rys. charakterystyki ogólne toks. dla silnika ZS.

Toksyczność wyraża się za pomocą liczby cząstek składnika toksycznego odniesioną do jednego miliona cząstek spalin (ppm), oraz w % objętościowych lub w jednostkach masy odniesionych do 1kWh[g/kWh].

38. Charakterystyki prędkościowe i regulatorowe tłokowych silników spalinowych.

Odp. pyt;37.

39. Charakterystyki obciążeniowe i regulacyjne tłokowych silników spalinowych.

Odp. pyt;37.

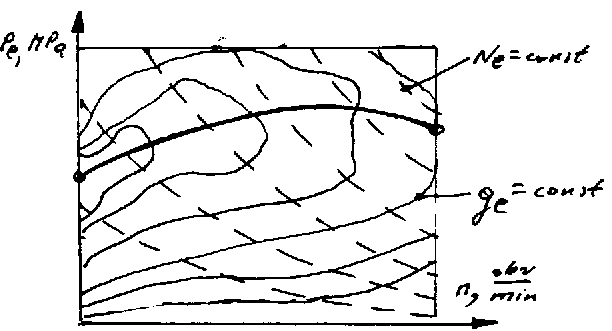

40. Charakterystyki uniwersalne i charakterystyki specjalne tłokowych silników spalinowych: sporządza się je w układzie, w którym dwiema współrzędnymi są podstawowe wskaźniki pracy silnika. Trzeci parametr wykorzystuje się jako stały dla każdej naniesionych krzywych.

Rys. charakterystyka uniwersalna silnika samochodowego.

Recykulacja spalin-stosowana jest stosowana jest w celu zmniejszenia emisji tlenków azotu, powoduje zwiększenie ilości spalin w mieszance, zwiększając prawdopodobieństwo zrywania łańcuchów reakcji przedpłomiennych, a także zmniejsza prędkość rozchodzenia się frontów płomienia i obniża temperaturę spalania. Wszystkie te zjawiska przeciw działają wystąpieniu sapania stukowego

1

14

Wyszukiwarka

Podobne podstrony:

Silniki spal.-wykł1, III rok, Samochodowe silniki spalinowe

Silniki spal.-wykł4, III rok, Samochodowe silniki spalinowe

Silniki spal.-wykł3, III rok, Samochodowe silniki spalinowe

strona1-silniki-spal, III rok, Samochodowe silniki spalinowe, Laborki

1st strona do Łagra, III rok, Samochodowe silniki spalinowe

Ściąga-Silniki2, III rok, Samochodowe silniki spalinowe

pytania na egz z silnikow, III rok, Samochodowe silniki spalinowe

silniki-spalinowe-pytania, Politechnika Poznańska, Mechanika i Budowa Maszyn, III rok, 5 semestr, Si

sprzęgło, Samochody i motoryzacja, silniki spalinowe,

PRZEKRÓJ OPONY, Samochody i motoryzacja, silniki spalinowe,

Na zimę, Samochody i motoryzacja, silniki spalinowe,

Kadłuby i głowice silników chłodzonych powietrzem, Samochody i motoryzacja, silniki spalinowe, P - k

Paliwa, Samochody i motoryzacja, silniki spalinowe,

Oleje silnikowe, Samochody i motoryzacja, silniki spalinowe,

Akumulator, Samochody i motoryzacja, silniki spalinowe,

Oleje silnikowe-klasyfikacja, Samochody i motoryzacja, silniki spalinowe,

przegląd okresowy, Samochody i motoryzacja, silniki spalinowe,

świece, Samochody i motoryzacja, silniki spalinowe,

tłumik, Samochody i motoryzacja, silniki spalinowe,

więcej podobnych podstron