1. Elementy charakteryzujące odpady

2. Scharakteryzuj i podaj przykłady odpadów:

- produkcyjnych

Odpady powstające w procesie stalowniczym przeróbki plastycznej i obróbki mechanicznej stali, nadające się do przerobu metalurgicznego

odpady powstające w naturalny sposób w procesie produkcji oraz odpady opakowaniowe, które w firmie produkcyjnej powstają we wszystkich fazach funkcjonowania firmy. Powstają one w sferach zaopatrzenia, produkcji i dystrybucji. Np. wadliwe wyroby, nadlewy, kanały doprowadzające, belki łączące, przelewy

- eksploatacyjnych -w największej ilości będą powstawały odpady z procesów uzdatniania wody - tlenki żelaza. Spośród omawianych odpadów, są to odpady o stosunkowo małej szkodliwości i uciążliwości.

- poamortyzacyjnych

Zużyte i zniszczone lub uszkodzone konstrukcje, przedmioty i wyroby stalowe, które utraciły wartość użytkową i nadają się jedynie do przerobu metalurgicznego, np. zużyte maszyny, rozbite samochody

-komunalne- odpady związane z nieprzemysłową działalnością człowieka, odpady domowego użytku np. odpady kuchenne, spożywcze, zużyte opakowania, popsute zabawki.

3. Co to jest złom wsadowy?

Złom stalowy wsadowy - jest to złom przygotowany do bezpośredniego użycia w procesie stalowniczym, o określonym składzie chemicznym, dopuszczalnym zanieczyszczeniu, postaci, wymiarach i masie, określonych przez Odbiorcę, umożliwiający ekonomiczne i bezpieczne wykorzystanie go jako wsadu w procesie wytapiania stali. Złom stalowy wsadowy dzielimy na odpowiednie klasy, które przedstawia poniższa tabela.

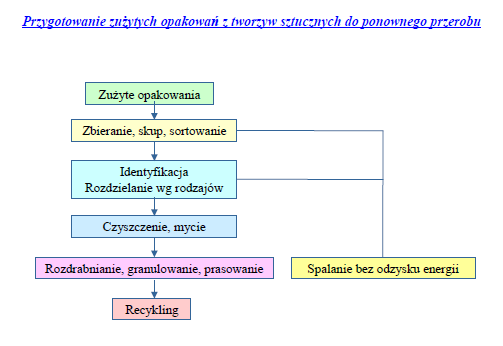

1. Opisz etapy recyklingu materiałowego tworzyw termoplastycznych. Podaj przykład takiego recyklingu.

zbieranie,

segregacja i seperacja ,

rozdrabnianie,

mycie,

suszenie,

przetwórstwo wtórne

Recykling mechaniczny (materiałowy) polega na odzyskaniu z odpadów, czystych i pełnowartościowych frakcji polimerów o zdefiniowanych właściwościach, nadających się do ponownego przetworzenia, tzw. recyklatów.

Ta forma recyklingu materiałowego rozpoczyna się bezpośrednio u źródła powstawania odpadów. Wymaga aktywnego i świadomego uczestnictwa wszystkich warstw społeczeństwa, a także zrównoważonego rynku po stronie odbiorców surowców wtórnych.

Recyklingowi mechanicznemu poddaje się najczęściej butelki i folie opakowaniowe.

W przypadku recyklingu materiałowego, odpady z tworzyw sztucznych po rozdrobnieniu, dzieli się za pomocą dmuchaw na frakcje ciężkie i lekkie. Po dalszym rozsortowaniu przetwarzane są na aglomeraty i granulaty stosowane do przetwórstwa nowych wyrobów. Oczywiście mogą być także przetwarzane w drodze recyklingu chemicznego z możliwością uzyskania cennych substancji gazowych i oleistych.

2. Dlaczego suszy się tworzywa sztuczne? Podaj 2 przykłady tworzyw, które tego wymagają.

Podczas przetwórstwa tworzyw technicznych zawarta w nich wilgoć nie może przekraczać wartości dopuszczalnych. Ilość wilgoci zależy od różnych czynników, np.: rodzaju opakowania, magazynowania, itp. Przykładowo poliamid w dużej części pakowany jest w worki ze specjalną warstwą z aluminium, dzięki której możliwe jest ograniczenie przenikania wilgoci do tworzywa a tym samym prawidłowe przetwarzanie surowca. Tak więc zachowując odpowiednie warunki techniczne (czas składowania, odpowiednie zabezpieczenie napoczętych i uszkodzonych opakowań) możemy wpływać na wielkość zawilgocenia. Niektóre tworzywa takie jak PET, czy PBT są bardzo wrażliwe na wilgoć, której obecność w dużym stopniu pogarsza własności mechaniczne wyrobów. Istnieje zatem konieczność stosowania procesu suszenia.

Przykłady tworzyw: PET i PBT, ABS, PA, PC

3. Wymień elementy składowe linii Recostar

1. Transporter taśmowy

2. Separator metali

3. Dozowanie pneumatyczne

4. Transporter taśmowy dozujący

5. Młynek jednowalcowy

6. Filtr wstępny

7. Filtr dokładny

8. Wielostopniowe odgazowanie

9. Granulator

4. Co to jest krystalizator i krystalizacja?

Krystalizator (metalurgia) - otwarta z obu stron wlewnica, chłodzona wodą membranową, której przekrój poprzeczny odpowiada przekrojowi poprzecznemu odlewanego wlewka. Krystalizatory stosuje się w procesach ciągłego odlewania metali.

Krystalizacja, proces tworzenia się i wzrostu kryształu z cieczy przechłodzonej, roztworu przesyconego lub przesyconej pary (fazy gazowej). Aby jednak rozpoczęła się krystalizacja, muszą najpierw powstać bardzo małe zalążki nowej fazy (zarodki krystalizacji, nukleacja), albo należy je do krystalizatora wprowadzić (zaszczep krystalizacji). Krystalizację stosuje się do oczyszczania substancji, wydzielania substancji z mieszanin lub rozdzielania mieszanin na składniki (krystalizacja frakcjonująca) i do otrzymywania monokryształów.

5. Podaj cechy charakterystyczne dla dwukomorowego systemu zasilającego - DD

1. umożliwiają przetwórstwo bardzo zabrudzonego materiału poprzez stosowanie sit o dużych powierzchniach roboczych

2. gwarantują większy stopień automatyzacji poprzez automatyczną funkcję czyszczącego przepływu wstecznego filtrów

3. wydłużają żywotność sit, a przez to obniżają koszty eksploatacyjne

4. minimalizują straty związane z czyszczeniem sit

5. poprawiają homogenizację tworzywa

6. niemal całkowicie eliminują wszelkie zanieczyszczenia

7. umożliwiają jednorazowo przerób większych porcji tworzywa

8. umożliwiają pracę z bardziej wilgotnym materiałem

9. pozwalają na pracę w niższych temperaturach

10. minimalizują zapotrzebowanie na media - wodę, prąd, powietrze (w zależności od przerabianego materiału mogą dawać oszczędność do 30% energii elektrycznej)

11. gwarantują większą zdolność przerobową

12. gwarantują znacznie wyższą jakość produkowania regranulatu

Komora 1

„Przygotowanie materiału”

- rozdrobnienie

- suszenie

- wstępne podgrzanie

- homogenizacja

- zagęszczanie

Komora 2

„Doprowadzenie do wytłaczarki

6. Głowica granulująca - budowa i przeznaczenie

Budowa:

cechy charakterystyczne :

- unikalne rozwiązanie dwukomorowego urządzenia rozdrabniająco-zagęszczającego

- unikalne rozwiązanie układu samooczyszczających się filtrów poprzez wsteczny przepływ tworzywa,

-najwyższa jakość filtracji tworzywa w fazie płynnej,

- specjalna geometria noży krojących w układzie rozdrabniania

Przeznaczenie:

przeznaczona jest do wytłaczania polimeru i doprowadzenie go do układu tnącego granulatora. Montowana jest za cylindrem wytłaczarki a przed układem tnącym granulatora. Powierzchnie korpus głowicy wykonano ze stali stopowej odpornej na zużycie ścierne

Wyszukiwarka

Podobne podstrony:

opracowaniePKM, Polibuda (MiBM), Semestr V, V SEMESTR, SEMESTR V, PKM 2, Fwd

mechanika techniczna opracowane pytania maruszewski (1), Polibuda (MiBM), Semestr III, III semestr,

karta technologiczna1, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, Talar, projekt

wzory laborek I część, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastiano

kołoPytania, Polibuda (MiBM), Semestr III, III semestr, Elektrotechnika i elektronika

Podstawy metrologii, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester, sebastianowe

sprawko z wiercenia, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, obróbka skrawa

Mechanika mini3333, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, mechanika, mech

PYT EGZ MASZYNY OPRACOWANIE, Polibuda, III semestr, Maszyny Elektryczne

karta technologiczna-spis operacji, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI semestr, p

Skrawanie ćw 2-Warstwa wierzchnia, Polibuda (MiBM), Semestr III, III semestr, od Arniego, 3 semester

Mechanika oprac, Polibuda (MiBM), Semestr III, III semestr, jurek, 3 semestr, Mechanika techniczna

matka, Polibuda (MiBM), Semestr III, III semestr, Skowron, III semestr, mechanika, mech tech, Mechan

egzamOpydo, Polibuda (MiBM), Semestr III, III semestr, Elektrotechnika i elektronika

Pytania Masz.i Urz.Tech MBM st.I st s.6 10-11, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folder, VI

Pytania do zal. Masz.i Urz.Tech MBM niest.I st s.6, Polibuda (MiBM), Semestr VI, SKOWRON, Nowy folde

Zagadnienia egzaminacyjne z Elektrotechniki i elektroniki, Polibuda (MiBM), Semestr III, III semestr

więcej podobnych podstron