Image017

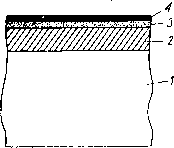

W przekroju poprzecznym struktury układu scalonego (rys. 1.13) można wyróżnić cztery warstwy. Warstwa dolna (7) o grubości 150 ^m z krzemu typu p pełni rolg podłoża, na którym jest wytwarzany układ scalony. Obszar 2 stanowi cienka (przeciętnie 15 fim) monokrystaliczna warstwa krzemu typu rt osadzona

Rys. 1.13. Przekrój poprzeczny struktury układu scalonego

na podłożu. Wszystkie elementy czynne i bierne są wykonywane w tej warstwie w kolejnych procesach dyfuzji. Tranzystory, diody, rezystory i kondensatory powstają w wyniku dyfuzji domieszek typu p i n. Najbardziej skomplikowanym elementem jest tranzystor; wykonanie pozostałych elementów wymaga mniejszej liczby procesów. Dyfuzja musi być wykonana w sposób selektywny, co oznacza, że domieszki (tak typu p9 jak i typu n) mogą penetrować tylko ściśle określone obszary warstwy krzemowej 2. Selektywne wprowadzenie domieszek osiąga się w wyniku wykorzystania właściwości SiOz. Warstwa dwutlenku krzemu zabezpiecza te części powierzchni, na których się znajduje, przed dyfuzyjnym wnikaniem domieszek. Trzecią zatem warstwę (5) stanowi warstwa SiOz. W obszarach, gdzie warstwa Si02 została wytrawiona, zachodzi dyfuzja. Pozostałe, nie wytrawione, obszary Si02 stanowią zaporę dla doprowadzonych domieszek. W celu uzyskania selektywnego wytrawienia Si02 warstwę tę poddaje się procesom fotolitograficznym. Ostatnia warstwa (4) wykonana z metalu (aluminium) służy do wykonania niezbędnych połączeń między elementami.

Technologia monolitycznych układów scalonych opiera się na znanej, opracowanej przy produkcji tranzystorów, technice epiplanarnej. Wytworzenie układów scalonych wymagało jednak nowych rozwiązań zarówno technologicznych, jak i konstrukcyjnych.

Krótkie zapoznanie się z technologią bipolarną znacznie ułatwi zrozumienie budowy półprzewodnikowego układu scalonego.

Przygotowanie podłoża. Pierwszym etapem produkcji układów półprzewodnikowych jest wykonanie monokryształów krzemu. Najczęściej mają one postać walca o średnicy 25 30 mm i długości kilkudziesięciu centymetrów.

Walec ten jest cięty prostopadle do osi na płytki, które są szlifowane i polerowane mechanicznie do grubości 0,15 -f- 0,2 mm. Jedna z powierzchni płytek jest polerowana do gładkości lustrzanej. Duża gładkość powierzchni płytki jest warunkiem koniecznym uzyskania płytkich i płaskich złączy p-«. Złącza takie są wymagane do uzyskania cienkich baz w tranzystorach w.cz. oraz cienkich warstw na rezystory o dużej rezystancji.

Osadzanie warstwy epitaksjalnej. Kolejnym procesem jest osadzanie, na tak przygotowanej powierzchni płytki podłożowej, warstwy epi-

Wyszukiwarka

Podobne podstrony:

1tom333 13. ELEKTROTERM1A -668 Rys. 13.19. Przekrój poprzeczny termoelektrolizera z anodą Sóderberga

S1 Rys. 2. Przekroie poprzeczne obiektów pokazanych na rys. 1: a) kładki nad autostradą we Włoszech,

ScanImage61 Dźwigar trójścienny, którego przekrój poprzeczny pokazano schematycznie na s. 15.13, jes

Image011 (44) Jerzy Chramiec, Stanisław Lindner a) b) Rys. 1.13. a) Pobudzenie imp

40661 str116 117 [mmmmmmmmminii] Założenia. Przyjęto przekrój poprzeczny słupa jak na rys. 3-16, a

CCF20091206�008 granica układu termodynamicznego Rys. 1.13. Przykład wyjaśniający różnicę między cie

Str 187 Dla zlewni o powierzchni większej od 50 km2 i położonej w strefie wskazanej na rys. 13.6 moż

10856 P5070929 Struktura mRNA i inicjacja. W mRNA eukariotycznych można wyróżnić trzy strukturalne&n

MODELE RYNKU W gospodarce rynkowej można wyróżnić cztery podstawowe modele struktur rynkowych Są nim

Zakładając uproszczony model materiału sprężysty - idealnie plastyczny (Rys.7.3b), można wyróżnić tr

Struktury białkowe: W strukturze cząsteczek białkowych można wyróżnić cztery poziomy organizacji zwa

więcej podobnych podstron