1tom333

13. ELEKTROTERM1A -668

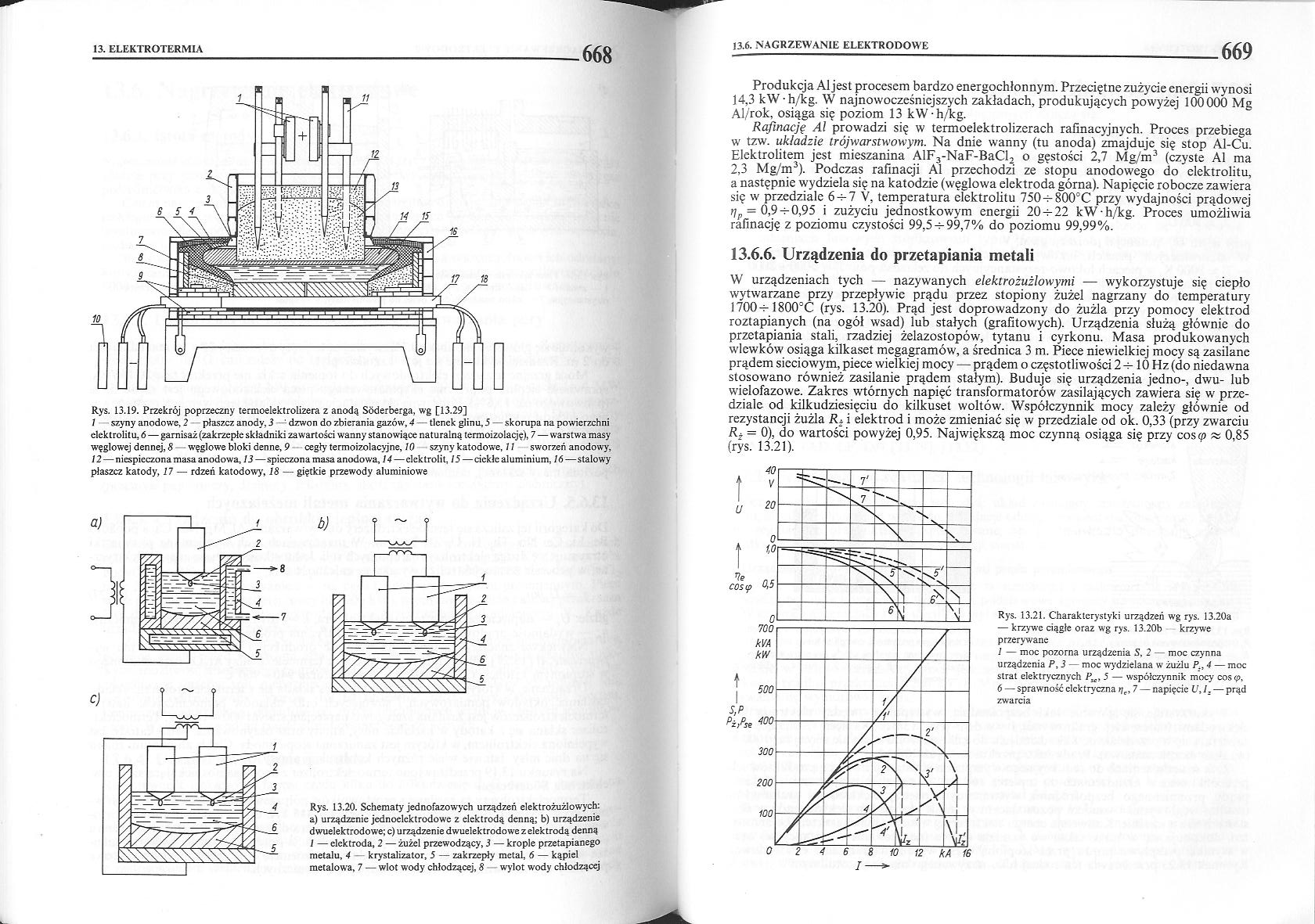

Rys. 13.19. Przekrój poprzeczny termoelektrolizera z anodą Sóderberga, wg [13.29]

7 szyny anodowe, 2 płaszcz anody, 3 dzwon do zbierania gazów, 4 — tlenek glinu, 5 — skorupa na powierzchni elektrolitu. 6 — garnisaż (zakrzepłe składniki zawartości wanny stanowiące naturalną termoizolację), 7 — warstwa masy węglowej dennej, 8 węglowe bloki denne, 9 cegły termoizolacyjne, W szyny katodowe, 7 7 sworzeń anodowy, 12—niespicczonamasa anodowa, 13—spieczona masa anodowa, 14—elektrolit, 15—ciekłe aluminium. 16—stalowy płaszcz katody, 17 — rdzeń katodowy, 18 — giętkie przewody aluminiowe

* LU

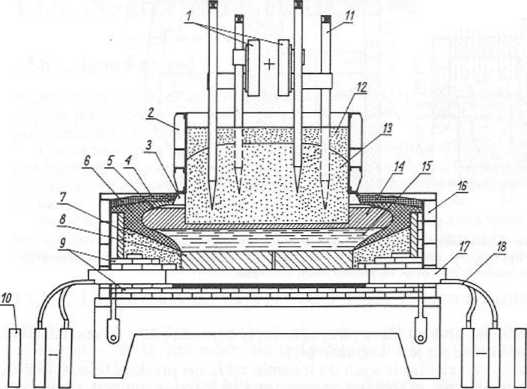

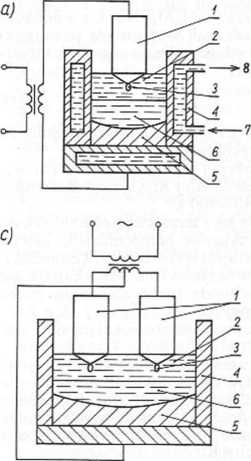

Rys. 13.20. Schematy jednofazowych urządzeń elektrożużlowrych: a) urządzenie jcdnoelektrodowe z elektrodą denną; b) urządzenie dwuelektrodowe; c) urządzenie dwuelektrodowe z elektrodą denną 1 — elektroda, 2 — żużel przewodzący, 3 — krople przetapianego metalu, 4 krystalizator, 5 — zakrzepły metal, 6 — kąpiel metalowa, 7 — wlot wody chłodzącej, 8 wylot wody chłodzącej

Produkcja Al jest procesem bardzo energochłonnym. Przeciętne zużycie energii wynosi

14.3 kW-h/kg. W najnowocześniejszych zakładach, produkujących powyżej 100000 Mg Al/rok, osiąga się poziom 13 kW-h/kg.

Rafinację Al prowadzi się w termoelektrolizerach rafinacyjnych. Proces przebiega w tzw. układzie trójwarstwowym. Na dnie wanny (tu anoda) zmajdujc się stop Al-Cu. Elektrolitem jest mieszanina AlF3-NaF-BaCl2 o gęstości 2,7 Mg/m3 (czyste Al ma

2.3 Mg/m3). Podczas rafinacji Al przechodzi ze stopu anodowego do elektrolitu, a następnie wydziela się na katodzie (węglowa elektroda górna). Napięcie robocze zawiera się w przedziale 6-^7 V, temperatura elektrolitu 750 —S00cC przy wydajności prądowej tjp = 0,9-0,95 i zużyciu jednostkowym energii 20-^22 kW-h/kg. Proces umożliwia rafinację z poziomu czystości 99,5-t-99,7% do poziomu 99,99%.

13.6.6. Urządzenia do przetapiania metali

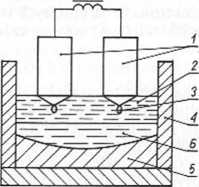

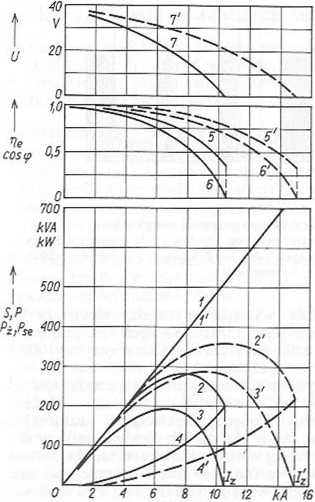

W urządzeniach tych — nazywanych elektrożużlowymi — wykorzystuje się ciepło wytwarzane przy przepływie prądu przez stopiony żużel nagrzany do temperatury 1700-t-1800°C (rys. 13.20). Prąd jest doprowadzony do żużla przy pomocy elektrod roztapianych (na ogól wsad) lub stałych (grafitowych). Urządzenia służą głównie do przetapiania stali, rzadziej żelazostopów, tytanu i cyrkonu. Masa produkowanych wlewków osiąga kilkaset megagramów, a średnica 3 m. Piece niewielkiej mocy są zasilane prądem sieciowym, piece wielkiej mocy — prądem o częstotliwości 2 -=-10 Hz (do niedawna stosowano również zasilanie prądem stałym). Buduje się urządzenia jedno-, dwu- lub wielofazowe. Zakres wtórnych napięć transformatorów zasilających zawiera się w przedziale od kilkudziesięciu do kilkuset woltów. Współczynnik mocy zależy głównie od rezystancji żużla Rt i elektrod i może zmieniać się w przedziale od ok. 0,33 (przy zwarciu Rż = 0), do wartości powyżej 0,95. Największą moc czynną osiąga sie przy cos® « 0,85 (rys. 13.21).

Rys. 13.21. Charakterystyki urządzeń wg rys. 13.20a — krzywe ciągłe oraz wg rys. 13.20b krzywe przerywane

1 — moc pozorna urządzenia S, 2 — moc czynna urządzenia P, 3 moc wydzielana w żużlu P:. 4 — moc strat elektrycznych P5 — współczynnik mocy cos<p, 6 — sprawność elektryczna rje, 7 — napięcie U, I, — prąd zwarcia

Wyszukiwarka

Podobne podstrony:

282 (2) Rys. 11.9. Makrostruktura przekroju poprzecznego spoiny elektrożużlowej. Widoczny charaktery

Rys. 8-19. Przekroje poprzeczne kątowych ścian oporowych [19] (objaśnienia w tekście) ---* -* )oc

25 (331) Elektronika dla informatyków Elektronika dla informatyków fS - pole przekroju poprzecznego

40922 Strony 6 7 1.1. Ładunek elektryczny. Prąd i gęstość prądu 1.1. Przez przek

71 (135) Rys. 2.21. Pomiar przekrojów poprzecznych instrumentem Dahita 01OA Zeissa 90° w lewo i wyk

71 (185) 71 Rys. 2.21. Pomiar przekrojów poprzecznych instrumentem Dahlta 010A Zeissa 90° w lewo i w

1tom174 7. ELEKTRONIKA 350 Rys. 7.26. Tyrystor triodowy (SCR): a) struktura p-n-p-n; A — anoda, K —

34054 P1080516 Rys. 109. Schematyczny przekrój cylindra chłodniczego w metodzie Mieleszyna (wg Brinc

155 5 są widoczne na rys. 6.8, stanowiącym jego przekrój poprzeczny. Ciśnieniowa skrzynia korbowa je

1tom335 13. ELEKTROTERMIA 672 Rys. 13.24. Stalownicze urządzenie łukowe z trójfazowym piecem wytopow

1tom337 13. ELEKTROTERMIA 676 Rys. 13.27. Uproszczony schemat zastępczy stalowniczego urządzenia łuk

1tom339 13. ELEKTROTERMIA 680 13. ELEKTROTERMIA 680 Moc czynna fazowa pieca Rys. 13.30. Charakteryst

485 2 Rys. 12.13. Przekrój poprzeczny elektrowni derywacyjnej wyposażonej w hydrozespoły rurowe, z p

Image017 W przekroju poprzecznym struktury układu scalonego (rys. 1.13) można wyróżnić cztery warstw

więcej podobnych podstron