poprawiona2

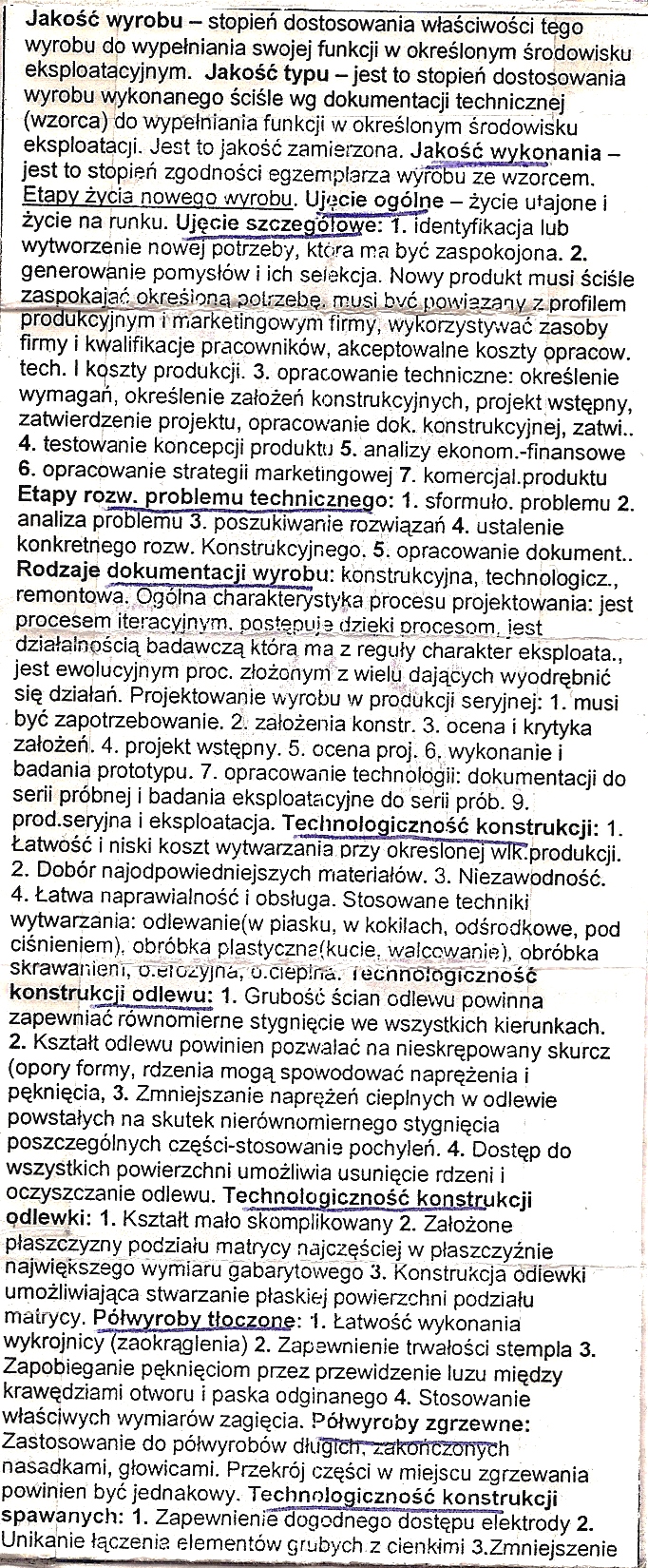

Jakość wyrobu - stopień dostosowania właściwości tego wyrobu do wypełniania swojej funkcji w określonym środowisku eksploatacyjnym. Jakość typu - jest to stopień dostosowania wyrobu wykonanego ściśle wg dokumentacji technicznej (wzorca) do wypełniania funkcji w określonym środowisku eksploatacji. Jest to jakość zamierzona. Jakość wykonania -jest to stopień zgodności egzemplarza wyrobu ze wzorcem. Etapy życia noweoo wyrobu. Ujęcie ogólne - życie utajone i życie na runku. Ujęcie szczegółowe: i .Identyfikacja lub

I wytworzenie nowej potrzeby, która ma być zaspokojona. 2.

! generowanie pomysłów i ich selekcja. Nowy produkt musi ściśle

t ^POKaiaĆJ^Ce^Ojła^lgei^ musi b^ć liipwjaya^y.^ nrnfilpm

proauKcyjnynrr m>^etingowym nmyT^KOizyśtywać zasoby firmy i kwalifikacje pracowników, akceptowalne koszty ppracow. tech. I koszty produkcji. 3. opracowanie techniczne: określenie wymagań, określenie założeń konstrukcyjnych, projekt wstępny, zatwierdzenie projektu, opracowanie dok. konstrukcyjnej, zatwi.. 4. testowanie koncepcji produktu 5. analizy ekonom.-finansowe 6. opracowanie strategii marketingowej 7. komercjal.produktu Etapy rozw. problemu technicznego: 1. sformuło. problemu 2. analiza problemu 3. poszukiwanie rozwiązań 4. ustalenie konkretnego rozw. Konstrukcyjnego. 5. opracowanie dokument.. Rodzaje dokumentacji wyrobu: konstrukcyjna, technblógicz., remontowa. ,Qgolna charakterystyka procesu projektowania: jest procesem iteracyjnym. postępuj edzieki procesom, iest działalnością badawczą którą ma z reguły charakter eksploata., jest ewolucyjnym proc. złożóńyrrfz wiely^dająćych wyodrębnić się działań. Projektowanie wyrobu w produkcji seryjnej: 1. musi być zapotrzebowanie. 2. założenia konstr. 3. ocena i krytyka założeńl 4. projekt wstępny. 5. ocena proj. 6r;wykonanie i badania prototypu. 7. opracowanie technólógii: dokumentacji do serii próbnej i badania eksploatacyjne do serii prób. 9. prod.seryjna i eksploatacja. Technologiczność konstrukcji: 1. Łatwość i niski koszt wytwarzania przy określonej wlłCprodukcji. 2. Dobór najodpowiedniejszych materiałów. 3. Niezawodność.

4. Łatwa naprawialność i obsługa. Stosowane techniki; wytwarzania: odiewanie(w piasku, w kokilach, odśrodkowe, pod ciśnieniem), obróbka plastyczn£(kucię, ^a!go^anje), obróbka skrawanienl^tKefc^ń^drd^ei} ieóhftóiwgTćżnośf konstrukcji odlewu: 1. Grubość ścian odlewu powinna zapewniać równomierne stygnięcie we wszystkich kierunkach.

2. Kształt odlewu powinien pozwalać na nieskrępowany skurcz (opory formy, rdzenia mogą spowodować naprężenia i pęknięcia, 3. Zmniejszanie naprężeń cieplnych w odlewie powstałych na skutek nierównomiernego stygnięcia poszczególnych części-stosowanis pochyleń. 4. Dostęp do wszystkich powierzchni umożliwia usunięcie rdzeni i oczyszczanie odlewu. Technologiczność konstrukcji pdlewki: 1. Kształt mało skomplikowany 2. Założone płaszczyzny podziału matrycy najczęściej w płaszczyźnie największego wymiaru gabarytowego 3. Konstrukcja Ódiewki umożliwiająca stwarzanie płaskiej powierzchni podziału matrycy. Półwyroby tłoczone: 1. Łatwość wykonania wykrojnicy (zaokrąglenia) 2. Zapewnienie trwałości stempla 3. Zapobieganie pęknięciom przez przewidzenie luzu między krawędziami otworu i paska odginanego 4. Stosowanie właściwych wymiarów zagięcia. Półwyroby zgrzewne: Zastosowanie do półwyrobów dłułJTClr, 'zakijiłcZUiTych nasadkami, głowicami. Przekrój części w miejscu zgrzewania powinien być jednakowy. Technologiczność konstrukcji spawanych: 1. Zapewnlenfe^Óogodnego dostępu elektrody 2. Unikanie łączenia elementów grubych.z cienkimi 3.Zmniejszenie

Wyszukiwarka

Podobne podstrony:

Jakość wyrobu- stopień dostosowaiua właściwości tego wyrobu do wypełniania swojej funkcji w określon

skanuj0019 (18) Jakość wyrobu - stopień dostosowania właściwości tęgo wyrobu do wypełniania swojej f

100H66 PRACUJĄC NAD POPRAWĄ JAKOŚĆ I BĘDZIEMY MOGLI WYBRAĆ WŁAŚCIWE MIEJSCE (PUNKT KRYTYCZNY, C

100H66 PRACUJĄC NAD POPRAWĄ JAKOŚĆ I BĘDZIEMY MOGLI WYBRAĆ WŁAŚCIWE MIEJSCE (PUNKT KRYTYCZNY, C

Obraz (1210) w ustawodawstwie, który obliguje władzę monetarną tego kraju do wypełnienia tego zobowi

Definicje jakości ■ Jakość to ogół cech i właściwości wyrobu lub usługi

23 (14) Obróbka ciągadeł Właściwa obróbka i wykonanie kształtu ciągecSe decyduje nie tyko o jakości

SYSTEMATYKA ZAGADNIEŃ ZWIĄZANYCH Z JAKOŚCIĄ WYROBUorganizacja, systemy, koncepcjeJAKOŚĆ

lichtarski (158) 316 7. Przed liębiontwo a rynek Sprzeda} Ryi. 38. Fazy cyklu ryci* wyrobu wiające j

Postawy aktywne: procesy rozwojowe, dostosowywanie się do poprawa jakości, pracowników, z

Szkolenie w LSO 9001:2000 • Personel wykonujący pracę wpływająca na jakość wyrobu

€ Aspektów środowiskowych € Procesów mających wpływ na jakość wyrobu € Bezpieczeństwa

Ib. Ocena jakości Rys. 3.1. Jakość wyrobu Jakość typu wyraża poziom technicznego rozwiązania,

więcej podobnych podstron