274 3

szczęki, a następnie przeszlifowanie jej do wymaganego kształtu.

Trzeba pamiętać, że podczas nagrzewania i studzenia szczęka może ulec zwichrowaniu. Dlatego też po spawaniu obowiązuje sprawdzenie i ewentualne wyprostowanie skrzywionej szczęki.

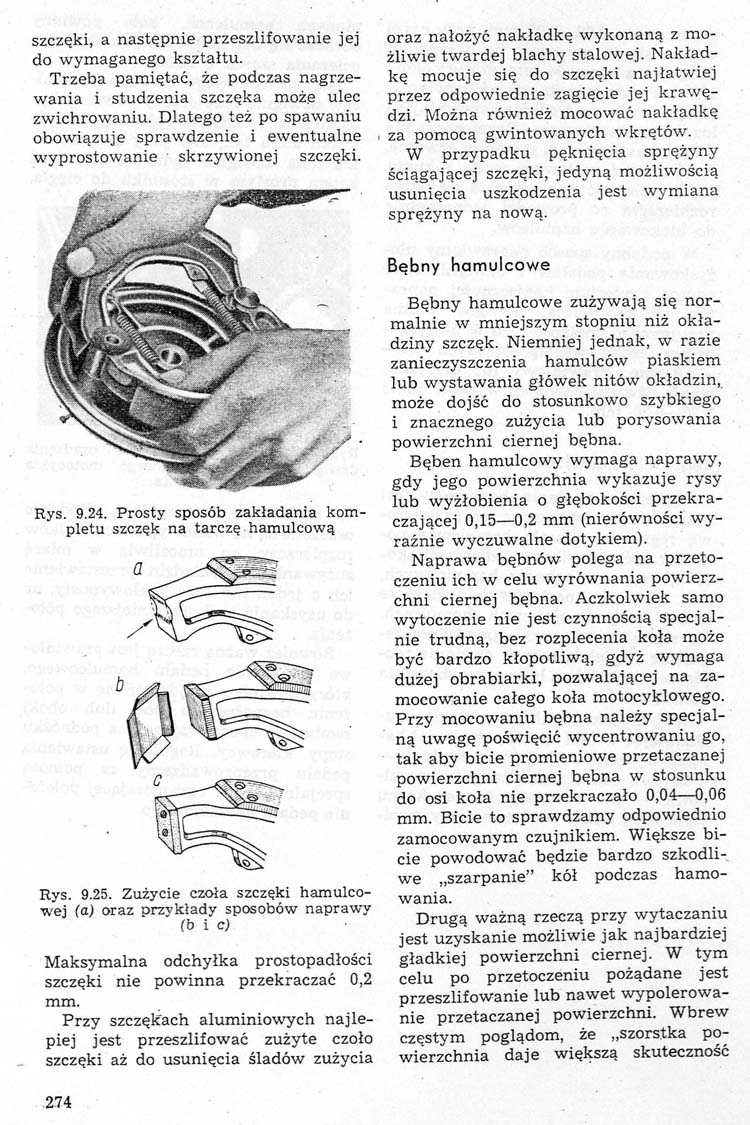

Rys. 9.24. Prosty sposób zakładania kompletu szczęk na tarczę hamulcową

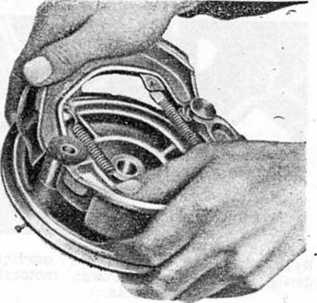

Rys. 9.25. Zużycie czoła szczęki hamulcowej (a) oraz przykłady sposobów naprawy (b i c)

Maksymalna odchyłka prostopadłości szczęki nie powinna przekraczać 0,2 mm.

Przy szczękach aluminiowych najlepiej jest przeszlifować zużyte czoło szczęki aż do usunięcia śladów zużycia oraz nałożyć nakładkę wykonaną z możliwie twardej blachy stalowej. Nakładkę mocuje się do szczęki najłatwiej przez odpowiednie zagięcie jej krawędzi. Można również mocować nakładkę za pomocą gwintowanych wkrętów.

W przypadku pęknięcia sprężyny ściągającej szczęki, jedyną możliwością usunięcia uszkodzenia jest wymiana sprężyny na nową.

Bębny hamulcowe

Bębny hamulcowe zużywają się normalnie w mniejszym stopniu niż okładziny szczęk. Niemniej jednak, w razie zanieczyszczenia hamulców piaskiem lub wystawania główek nitów okładzin, może dojść do stosunkowo szybkiego i znacznego zużycia lub porysowania powierzchni ciernej bębna.

Bęben hamulcowy wymaga naprawy, gdy jego powierzchnia wykazuje rysy lub wyżłobienia o głębokości przekraczającej 0,15—0,2 mm (nierówności wyraźnie wyczuwalne dotykiem).

Naprawa bębnów polega na przetoczeniu ich w celu wyrównania powierzchni ciernej bębna. Aczkolwiek samo wytoczenie nie jest czynnością specjalnie trudną, bez rozplecenia koła może być bardzo kłopotliwą, gdyż wymaga dużej obrabiarki, pozwalającej na zamocowanie całego koła motocyklowego. Przy mocowaniu bębna należy specjalną uwagę poświęcić wycentrowaniu go, tak aby bicie promieniowe przetaczanej powierzchni ciernej bębna w stosunku do osi koła nie przekraczało 0,04—0,06 mm. Bicie to sprawdzamy odpowiednio zamocowanym czujnikiem. Większe bicie powodować będzie bardzo szkodliwe „szarpanie” kół podczas hamowania.

Drugą ważną rzeczą przy wytaczaniu jest uzyskanie możliwie jak najbardziej gładkiej powierzchni ciernej. W tym celu po przetoczeniu pożądane jest przeszlifowanie lub nawet wypolerowanie przetaczanej powierzchni. Wbrew częstym poglądom, że „szorstka powierzchnia daje większą skuteczność

274

Wyszukiwarka

Podobne podstrony:

18483 skanuj0004 (177) Powstaje jednak zgrubi#® i nigdy nie powraca do pierwotnego kształtu. Należy

Szkolenia techniczne Zeszyt do samodzielnego kształcenia nr 4144MOTION ze sprzęgłem układu napędoweg

str 29 Rozpoczynając od wyrazu KOTEK, wpisz do diagramu pozostałe słowa. Pamiętaj, że każde następne

MAGICZNE SCHODKI Projekt konstrukcji odnosi się do nieregularnych kształtów, które współgrając ze

Zdjęcia 0135 Kanon wymagań stawianychsondażystom • i, należy pamiętać, że w większ

5 (481) Podczas gotowania i pieczenia można zaoszczędzić do 60% energii! Czy wiesz, że podczas

P1050397 232 Maciej Grochowski np. w następujący sposób: nie można o tym zapominać, że q’; trzeba

To jednak nie symuluje poprawnie wymagania natychmiastowego uruchomienia. Pamiętajmy, że założyliśmy

Kolo3 Przykładowe pytania do sprawdzianu 1 - Leśnictwo (Czy pamiętasz, że? Mol to

Image54 (9) b) C) L A czsBtoUlwośe Rys. 11Sygnały, sygnały... Przede wszystkim trzeba pamiętać, że d

66 (19) Wyłączanie monitora przed wyjściem z domu = do 10% oszczędności energii! Pamiętaj, że z

więcej podobnych podstron