IMG00067

67

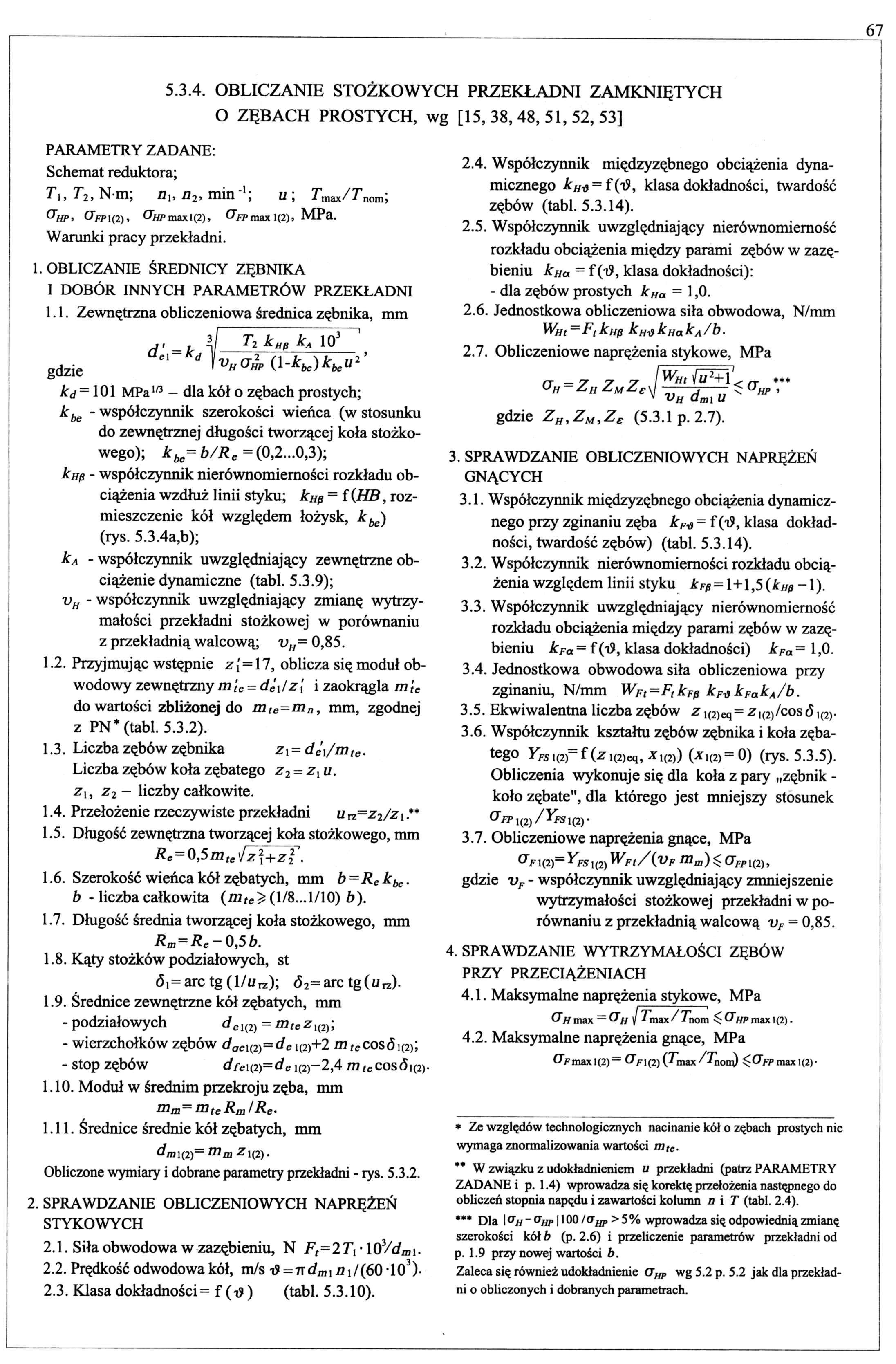

5.3.4. OBLICZANIE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH O ZĘBACH PROSTYCH, wg [15,38,48,51,52,53]

d'ex = kd

gdzie K^O-^)3^'

kd = 101 MPa1,3 - dla kół o zębach prostych; kbc - współczynnik szerokości wieńca (w stosunku do zewnętrznej długości tworzącej koła stożkowego); kbe= b/Re = (0,2...0,3); kup - współczynnik nierównomiemości rozkładu obciążenia wzdłuż linii styku; kHp = f(HB, rozmieszczenie kół względem łożysk, kbe)

PARAMETRY ZADANE:

Schemat reduktora;

TuT2, N-m; n„ n2, min u; Tmax/Tnom;

np, 0>P1(2), 0HPmaxl(2), &FPmax 1(2), MPa. Warunki pracy przekładni.

1. OBLICZANIE ŚREDNICY ZĘBNIKA I DOBÓR INNYCH PARAMETRÓW PRZEKŁADNI

1.1. Zewnętrzna obliczeniowa średnica zębnika, mm

T2 k k Ą

(rys. 5.3.4a,b);

kA - współczynnik uwzględniający zewnętrzne obciążenie dynamiczne (tabl. 5.3.9); vH - współczynnik uwzględniający zmianę wytrzymałości przekładni stożkowej w porównaniu z przekładnią walcową; vH= 0,85.

1.2. Przyjmując wstępnie z\ = 17, oblicza się moduł obwodowy zewnętrznym'tc = dć\lz[ i zaokrągla mle do wartości zbliżonej do mtc=mn, mm, zgodnej z PN3 (tabl. 5.3.2).

1.3. Liczba zębów zębnika Z\-dei/mte-Liczba zębów koła zębatego z2= z,u.

Z\, z2 — liczby całkowite.

1.4. Przełożenie rzeczywiste przekładni u n.-z2/z\.4 5

1.5. Długość zewnętrzna tworzącej koła stożkowego, mm

Re = 0,5mle\Jz j+zf .

1.6. Szerokość wieńca kół zębatych, mm b=Rekbe. b - liczba całkowita (mte^ (1/8...1/10) b).

1.7. Długość średnia tworzącej koła stożkowego, mm

Rm-Rc - 0,5 b.

1.8. Kąty stożków podziałowych, st

ó,= arc tg(l/ura); ó2=arc tg(ura).

1.9. Średnice zewnętrzne kół zębatych, mm

-podziałowych deim = mlez^2)',

- wierzchołków zębów doel(2)=dC\(2)+2 mtecos5\(i)\

- stop zębów dfeu2)=de I(2,-2,4 m/ccosói(2).

1.10. Moduł w średnim przekroju zęba, mm

mm= m,eRm/Re.

1.11. Średnice średnie kół zębatych, mm

dm\(2)= film Zi(2).

Obliczone wymiary i dobrane parametry przekładni - rys. 5.3.2.

2.4. Współczynnik międzyzębnego obciążenia dynamicznego kHtf = f (i3, klasa dokładności, twardość zębów (tabl. 5.3.14).

2.5. Współczynnik uwzględniający nierównomiemość rozkładu obciążenia między parami zębów w zazębieniu kHa = f (i3, klasa dokładności):

- dla zębów prostych kHa = 1,0.

2.6. Jednostkowa obliczeniowa siła obwodowa, N/mm

Wnt= F,knp kHlSkHakA/b.

2.1. Obliczeniowe naprężenia stykowe, MPa

ry — 373 7 7 / Wlit i U 1 ^ rr 4

UH~Z,H ZyMZ.e\\ —-J-— ^ UHp ,

v Vh Uml U

gdzie Z„,ZM,ZC (5.3.1 p. 2.7).

3. SPRAWDZANIE OBLICZENIOWYCH NAPRĘŻEŃ

GNĄCYCH

3.1. Współczynnik międzyzębnego obciążenia dynamicznego przy zginaniu zęba kFd= f (i9, klasa dokładności, twardość zębów) (tabl. 5.3.14).

3.2. Współczynnik nierównomiemości rozkładu obciążenia względem linii styku kFp = 1+1,5 (kup -1).

3.3. Współczynnik uwzględniający nierównomiemość rozkładu obciążenia między parami zębów w zazębieniu kFa = f (i3, klasa dokładności) kFa = 1,0.

3.4. Jednostkowa obwodowa siła obliczeniowa przy zginaniu, N/mm Wpt=FtkFp kF# kFakA /b.

3.5. Ekwiwalentna liczba zębów z ,(2)a] = z H2)/cos 6 H2y

3.6. Współczynnik kształtu zębów zębnika i koła zębatego Yf5i(2)= f (zi(2)eq, 3i(2)) (3i(2)= 0) (rys. 5.3.5). Obliczenia wykonuje się dla koła z pary „zębnik -koło zębate", dla którego jest mniejszy stosunek

&FP 1(2)/^FS 1(2) -

3.7. Obliczeniowe naprężenia gnące, MPa

<^/ i(2)= Yrai(2) WFt/(vF mm)<. o~FPi(2),

gdzie vF - współczynnik uwzględniający zmniejszenie wytrzymałości stożkowej przekładni w porównaniu z przekładnią walcową vF = 0,85.

4. SPRAWDZANIE WYTRZYMAŁOŚCI ZĘBÓW

PRZY PRZECIĄŻENIACH

4.1. Maksymalne naprężenia stykowe, MPa

O/fmax = &H / Tmax/7nom $dHPmax 1(2).

4.2. Maksymalne naprężenia gnące, MPa

CFf maxl(2)= OVl(2) (/max /nom) k~Opp max 1(2)-

SPRAWDZANIE OBLICZENIOWYCH NAPRĘŻEŃ STYKOWYCH

2.1. Siła obwodowa w zazębieniu, N F,=2Tl-\tf/dm\-

2.2. Prędkość odwodowa kół, m/s i3=Trdmt t?i/(60 TO2)-

2.3. Klasa dokładności= f (•$) (tabl. 5.3.10).

Ze względów technologicznych nacinanie kół o zębach prostych nie wymaga znormalizowania wartości mtc.

W związku z udokładnieniem u przekładni (patrz PARAMETRY ZADANE i p. 1.4) wprowadza się korektę przełożenia następnego do obliczeń stopnia napędu i zawartości kolumn a i T (tabl. 2.4).

Dla 1°//-°hp 1100 /(Tup >5% wprowadza się odpowiednią zmianę szerokości kół b (p. 2.6) i przeliczenie parametrów przekładni od p. 1.9 przy nowej wartości b.

Zaleca się również udokładnienie Cf„p wg 5.2 p. 5.2 jak dla przekładni o obliczonych i dobranych parametrach.

Wyszukiwarka

Podobne podstrony:

85965 Str067 (4) 67 5.3.4. OBLICZANIE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH O ZĘBACH PROSTYCH, wg

IMG00072 725.3.6. OBLICZANIE STOŻKOWYCH PRZEKŁADNI OTWARTYCH, wg [15,38,48,51,52,53] T2 kHp kA 103 v

77183 Str072 (4) 72 5.3.6. OBLICZANIE STOŻKOWYCH PRZEKŁADNI OTWARTYCH, wg [15,38,48,51,52,53] T

IMG00063 63 5.3.1.1. PRZYKŁAD OBLICZEŃ Obliczyć podstawowe parametry walcowej przekładni zamkniętej

18079 Str063 (7) 63 5.3.1.1. PRZYKŁAD OBLICZEŃObliczyć podstawowe parametry walcowej przekładni zamk

Str063 (7) 63 5.3.1.1. PRZYKŁAD OBLICZEŃObliczyć podstawowe parametry walcowej przekładni zamkniętej

027 2 271.5.2.3. OBLICZANIE WYTRZYMAŁOŚCIOWE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH [15], [16], [21],

027 2 271.5.2.3. OBLICZANIE WYTRZYMAŁOŚCIOWE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH [15], [16], [21],

271.5.2.3. OBLICZANIE WYTRZYMAŁOŚCIOWE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH [15], [16], [21],

18079 Str063 (7) 63 5.3.1.1. PRZYKŁAD OBLICZEŃObliczyć podstawowe parametry walcowej przekładni zamk

271.5.2.3. OBLICZANIE WYTRZYMAŁOŚCIOWE STOŻKOWYCH PRZEKŁADNI ZAMKNIĘTYCH [15], [16], [21],

3 G Proj ekt nr 3 Zaprojektować jednostopniową przekładnię walcową o zębach PROSTYCH / SKOŚNYCH lub

3 sm Proj ekt nr 3 Zaprojektować jednostopniową przekładnię walcową o zębach PROSTYCH / SKOŚNYCH lub

3 G Proj ekt nr 3 Zaprojektować jednostopniową przekładnię walcową o zębach PROSTYCH / SKOŚNYCH lub

więcej podobnych podstron