M Feld TBM161

161

4.3. Nakiełkowanie

Na rysunku 4.37 przedstawiono prasę firmy Eitel z regulowaną wielkością skoku. Na ławie usytuowanej w osi stempla prasy znajduje się uniwersalny uchwyt (rys. 4.38) służący do ustalenia w odpowiednim miejscu czujników.

4.3. Nakiełkowanie

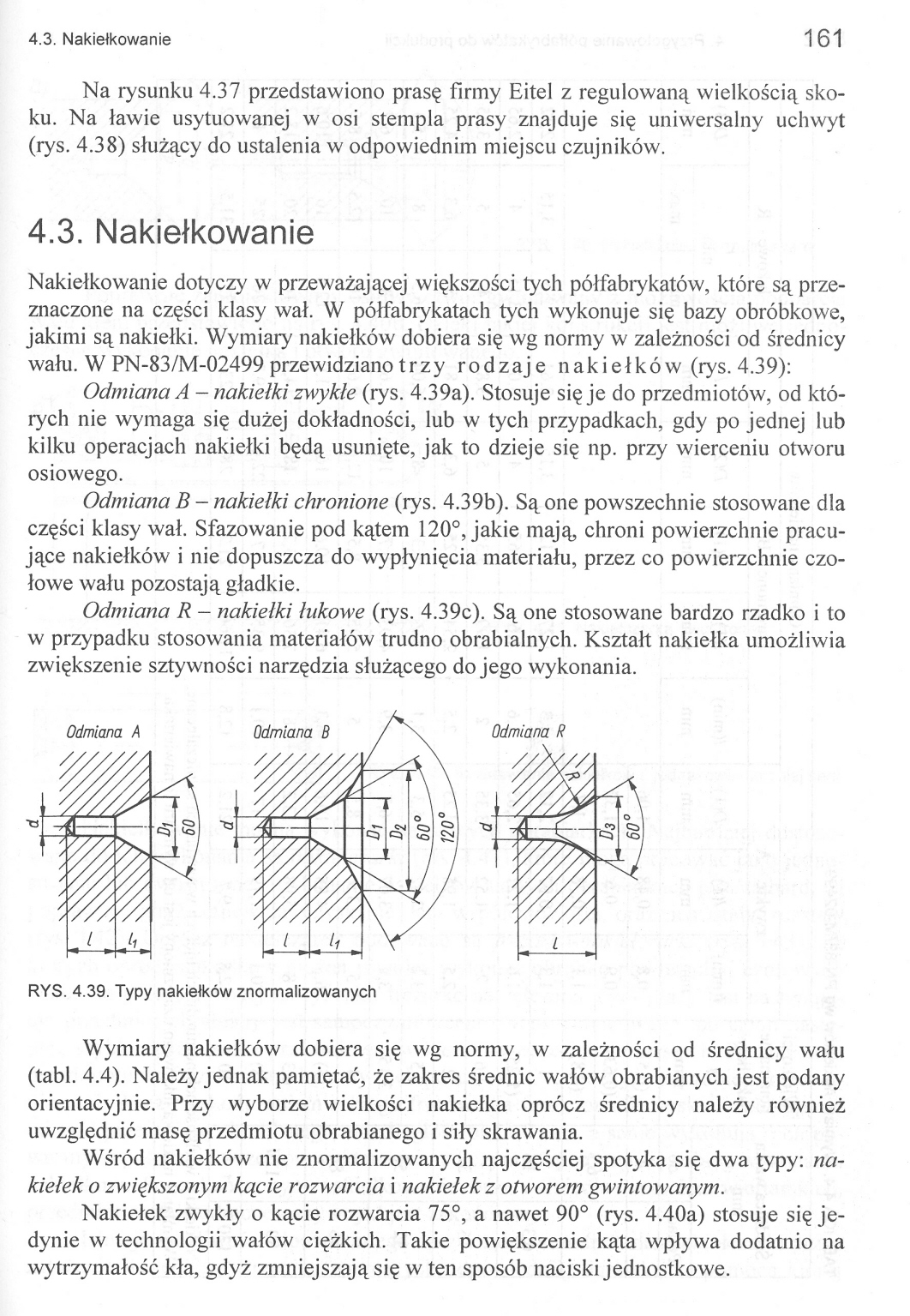

Nakiełkowanie dotyczy w przeważającej większości tych półfabrykatów, które są przeznaczone na części klasy wał. W półfabrykatach tych wykonuje się bazy obróbkowe, jakimi są nakiełki. Wymiary nakiełków dobiera się wg normy w zależności od średnicy wału. W PN-83/M-02499 przewidziano trzy rodzaje nakiełków (rys. 4.39):

Odmiana A - nakiełki zwykłe (rys. 4.39a). Stosuje się je do przedmiotów, od których nie wymaga się dużej dokładności, lub w tych przypadkach, gdy po jednej lub kilku operacjach nakiełki będą usunięte, jak to dzieje się np. przy wierceniu otworu osiowego.

Odmiana B - nakiełki chronione (rys. 4.39b). Są one powszechnie stosowane dla części klasy wał. Sfazowanie pod kątem 120°, jakie mają, chroni powierzchnie pracujące nakiełków i nie dopuszcza do wypłynięcia materiału, przez co powierzchnie czołowe wału pozostają gładkie.

Odmiana R - nakiełki łukowe (rys. 4.39c). Są one stosowane bardzo rzadko i to w przypadku stosowania materiałów trudno obrabialnych. Kształt nakiełka umożliwia zwiększenie sztywności narzędzia służącego do jego wykonania.

RYS. 4.39. Typy nakiełków znormalizowanych

Wymiary nakiełków dobiera się wg normy, w zależności od średnicy wału (tabl. 4.4). Należy jednak pamiętać, że zakres średnic wałów obrabianych jest podany orientacyjnie. Przy wyborze wielkości nakiełka oprócz średnicy należy również uwzględnić masę przedmiotu obrabianego i siły skrawania.

Wśród nakiełków nie znormalizowanych najczęściej spotyka się dwa typy: na-kiełek o zwiększonym kącie rozwarcia i nakiełek z otworem gwintowanym.

Nakiełek zwykły o kącie rozwarcia 75°, a nawet 90° (rys. 4.40a) stosuje się jedynie w technologii wałów ciężkich. Takie powiększenie kąta wpływa dodatnio na wytrzymałość kła, gdyż zmniejszają się w ten sposób naciski jednostkowe.

Wyszukiwarka

Podobne podstrony:

55004 SDC13032 Na rysunku 3.37 przedstawiono budowę przetwornika obrotowo-impulso-wego oraz zasadę g

DSC01161 Na rysunku 8.82 przedstawiono prasę stołową krzywkowo-zębatkową wibracyjną z dolnym napędem

strona053 4.7. WYMIAROWANIE NAKIEŁKÓW 53 Na rysunku 4.19 przedstawiono przykłady wymiarowania stożkó

M Feld TBM199 199 5.4. Projektowanie operacji obróbki skrawaniem w procesie technologicznym Na rysun

368 7. FALOWNIKI NAPIĘCIA Na rysunkach 7.36 i 7.37 przedstawiono porównanie wyższych harmonicznych p

206 2 412 1 Informacja do zadań 161.-162. Kolbki zawierają substancje przedstawione na rysunku. Do b

Image097 Na rysunku 4.15b przedstawiono charakterystykę przełączania bramki oraz odpowiadającą jej z

Image100 Na rysunku 4.22 przedstawiono schemat ideowy bramki I-LUB-NIE realizującej funkcję: F= AB+C

Image125 Na rysunku 4.68 przedstawiono schemat logiczny czterobitowego rejestru przesuwającego, zbud

Image136 Na rysunku 4.82 przedstawiono przykład rozwiązania pamięci typu RAM, zbudowanej z rejestrów

Image141 Na rysunku 4.88 przedstawiono schemat ideowy pamięci szeregowej, zbudowanej z rejestrów prz

Image145 Na rysunku 4.95 przedstawiono schemat ideowy wykorzystania rejestru 198 jako licznika pierś

Image146 Wyjścia Na rysunku 4.98 przedstawiono schemat ideowy układu licznika Johnsona mod. 16 zbudo

Image150 Na rysunku 4.102 przedstawiono dwa przykłady rejestrów liniowych zawierających cztery przer

Image154 Na rysunku 4.108 przedstawiono diagram stanów dla rejestru liniowego o n = 5 i sprzężeniu F

więcej podobnych podstron