metalurgia052

104

elementów ustalających oraz na odpowiednie zabezpieczenie formy przed działaniem ciśnienia ciekłego metalu wypełniającego formę. Pod jego wpływem może się unieść górna część formy i spowodować wadę odlewu. Na rysunku 3.23d przedstawiono sposoby zabezpieczania skrzynek przed taką ewentualnością.

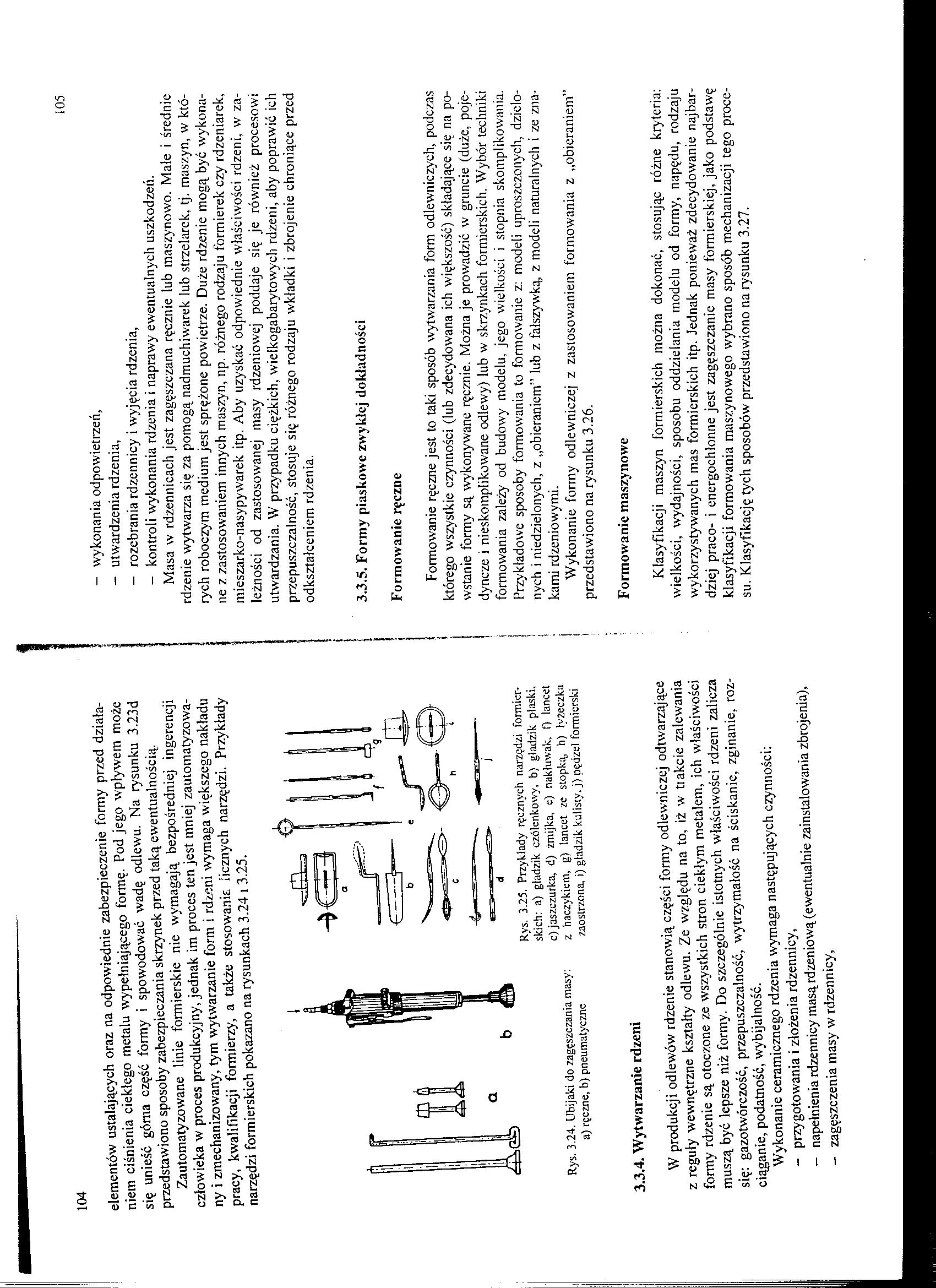

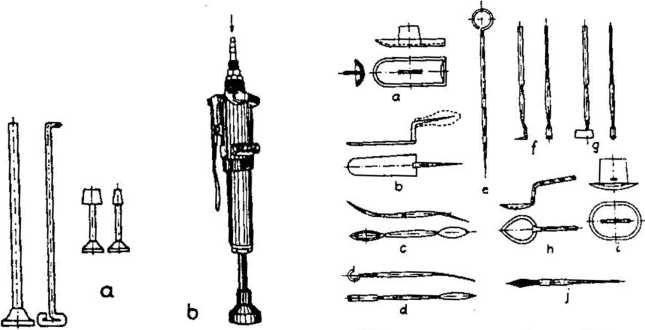

Zautomatyzowane linie formierskie nie wymagają bezpośredniej ingerencji człowieka w proces produkcyjny, jednak im proces ten jest mniej zautomatyzowany i zmechanizowany, tym wytwarzanie form i rdzeni wymaga większego nakładu pracy, kwalifikacji formierzy, a także stosowania licznych narzędzi. Przykłady narzędzi formierskich pokazano na rysunkach 3.24 i 3.25.

Rys. 3.25. Przykłady ręcznych narzędzi formierskich: a) gładzik czółenkowy, b) gładzik płaski, c) jaszczurka, d) żmijka, e) nakłuwak, 0 lancet Rys. 3.24. Ubijaki do zagęszczania masy: z haczykiem, g) lancet ze stopką, h) łyżeczka

a) ręczne, b) pneumatyczne zaostrzona, i) gładzik kulisty, j) pędzel formierski

3.3.4. Wytwarzanie rdzeni

W produkcji odlewów rdzenie stanowią części formy odlewniczej odtwarzające z reguły wewnętrzne kształty odlewu. Ze względu na to, iż w tiakcie zalewania formy rdzenie są otoczone ze wszystkich stron ciekłym metalem, ich właściwości muszą być lepsze niż formy. Do szczególnie istotnych właściwości rdzeni zalicza się: gazotwórczość, przepuszczalność, wytrzymałość na ściskanie, zginanie, rozciąganie, podatność, wybijalność.

Wykonanie ceramicznego rdzenia wymaga następujących czynności:

- przygotowania i złożenia rdzennicy,

- napełnienia rdzennicy masą rdzeniową (ewentualnie zainstalowania zbrojenia),

- zagęszczenia masy w rdzennicy,

- wykonania odpowietrzeń,

- utwardzenia rdzenia,

- rozebrania rdzennicy i wyjęcia rdzenia,

- kontroli wykonania rdzenia i naprawy ewentualnych uszkodzeń.

Masa w rdzennicach jest zagęszczana ręcznie lub maszynowo. Małe i średnie rdzenie wytwarza się za pomogą nadmuchiwarek lub strzelarck, tj. maszyn, w których roboczym medium jest sprężone powietrze. Duże rdzenie mogą być wykonane z zastosowaniem innych maszyn, np. różnego rodzaju formierek czy rdzeniarek, mieszarko-nasypywarek itp. Aby uzyskać odpowiednie właściwości rdzeni, w zależności od zastosowanej masy rdzeniowej poddaje się je również procesowi utwardzania. W przypadku ciężkich, wielkogabarytowych rdzeni, aby poprawić ich przepuszczalność, stosuje się różnego rodzaju wkładki i zbrojenie chroniące przed odkształceniem rdzenia.

3,3.5. Formy piaskowe zwykłej dokładności Formowanie ręczne

Formowanie ręczne jest to taki sposób wytwarzania form odlewniczych, podczas którego wszystkie czynności (lub zdecydowana ich większość) składające się na powstanie formy są wykonywane ręcznie. Można je prowadzić w gruncie (duże, pojedyncze i nieskomplikowane odlewy) lub w skrzynkach formierskich. Wybór techniki formowania zależy od budowy modelu, jego wielkości i stopnia skomplikowania. Przykładowe sposoby formowania to formowanie z: modeli uproszczonych, dzielonych i niedzielonych, z „obieraniem” lub z fałszywką, z modeli naturalnych i ze znakami rdzeniowymi.

Wykonanie formy odlewniczej z zastosowaniem formowania z „obieraniem” przedstawiono na rysunku 3.26.

Formowanie maszynowe

Klasyfikacji maszyn formierskich można dokonać, stosując różne kryteria: wielkości, wydajności, sposobu oddzielania modelu od formy, napędu, rodzaju wykorzystywanych mas formierskich itp. Jednak ponieważ zdecydowanie najbardziej praco- i energochłonne jest zagęszczanie masy formierskiej, jako podstawę klasyfikacji formowania maszynowego wybrano sposób mechanizacji tego procesu. Klasyfikację tych sposobów przedstawiono na rysunku 3.27.

Wyszukiwarka

Podobne podstrony:

■ Prawo mniejszości, które pozwala na odpowiednie zabezpieczenie interesów tych

88 (121) przed i, e, & znalazły się w pozycji przed samogłoską tylną a, o oraz na końcu wyrazu l

DSCF5207 (2) JMwściouja ochrona zaaobówrwridpodariemnych-polega na odlpouriodhim zabezpieczeniu ich

41999 P1040329 (2) . liPODBUDOWA POMOCNICZA Zabezpieczenie nawierzchni przed działaniem wody-warstwa

73 (16) 4. ZBIÓR ZADAŃ Z ODPOWIEDZIAMI NA OBLICZANIE ELEMENTÓW ORTODROMY ORAZ PROBLEMÓW 2EGLUGI

8. Zaliczenia dokonuje oraz jego ocenę ustala i wpisuje osoba odpowiedzialna za

IMG?65 Dawki nawozów potasowych ustala się na podstawie aktualnej zasobu, ści gleby w ten składnik o

2. Do oceny elementów egzaminu (prezentacja pracy, odpowiedzi na pytania) stosuje&

Praktyka pisania pracy w rozdziałach merytorycznych pracy oraz udzielenie odpowiedzi na postawione w

20665 P1010361 Falowniki mowej. Ze względu na małe wymiary elementów półprzewodnikowych oraz małą w

Zestawmy listę pytań na temat budowy i zachowania zwierząt i ludzi, oraz listę odpowiedzi opartą o t

Dziewczyny na politechniki 2015 nasze studentki musiały wystać zdjęcie oraz dołączyć odpowiedź na

Image3 (32) W rubryce „Poczta” zamieszczamy fragmenty Waszych listów oraz nasze odpowiedzi na pytani

więcej podobnych podstron