metalurgia063

126

3-4.4. Odlewanie ciągłe i półciągłe

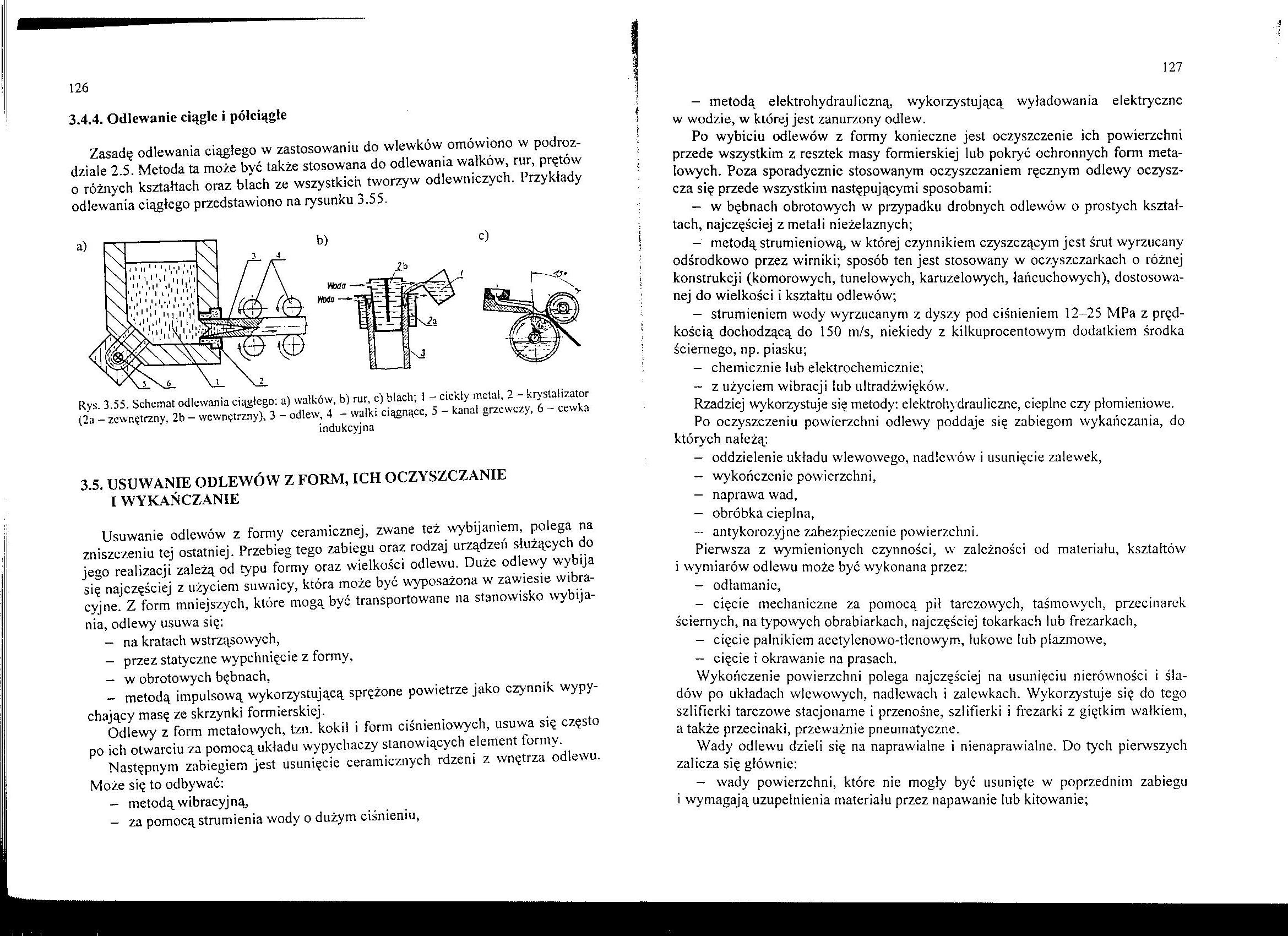

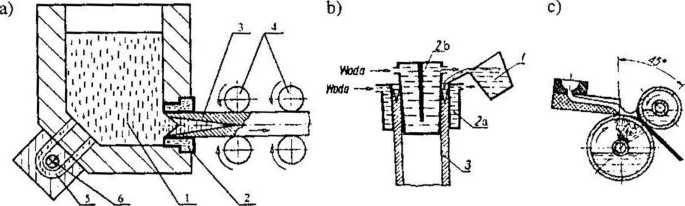

Zasadę odlewania ciągłego w zastosowaniu do wlewków omówiono w podrozdziale 2.5. Metoda ta może być także stosowana do odlewania wałków, rur, prętów o różnych kształtach oraz blach ze wszystkich tworzyw odlewniczych. Przykłady odlewania ciągłego przedstawiono na rysunku 3.55.

Rys. 3.55. Schemat odlewania ciągłego: a) wałków, b) rur, c) blach; 1 - ciekły metal, 2 - krystalizator (2a - zewnętrzny, 2b - wewnętrzny), 3 - odlew, 4 - watki ciągnące, 5 - kanał grzewczy, 6 - cewka

indukcyjna

3.5. USUWANIE ODLEWÓW Z FORM, ICH OCZYSZCZANIE I WYKAŃCZANIE

Usuwanie odlewów z formy ceramicznej, zwane też wybijaniem, polega na zniszczeniu tej ostatniej. Przebieg tego zabiegu oraz rodzaj urządzeń służących do jego realizacji zależą od typu formy oraz wielkości odlewu. Duże odlewy wybija się najczęściej z użyciem suwnicy, która może być wyposażona w zawiesie wibracyjne. Z form mniejszych, które mogą być transportowane na stanowisko wybijania, odlewy usuwa się:

- na kratach wstrząsowych,

- przez statyczne wypchnięcie z formy,

- w obrotowych bębnach,

- metodą impulsową wykorzystującą sprężone powietrze jako czynnik wypychający masę ze skrzynki formierskiej.

Odlewy z form metalowych, tzn. kokil i form ciśnieniowych, usuwa się często po ich otwarciu za pomocą układu wypychaczy stanowiących element formy.

Następnym zabiegiem jest usunięcie ceramicznych rdzeni z wnętrza odlewu. Może się to odbywać:

~ metodą wibracyjną,

- za pomocą strumienia wody o dużym ciśnieniu,

- metodą elektrohydrauliczną, wykorzystującą wyładowania elektryczne w wodzie, w której jest zanurzony odlew.

Po wybiciu odlewów z formy konieczne jest oczyszczenie ich powierzchni przede wszystkim z resztek masy formierskiej lub pokryć ochronnych form metalowych. Poza sporadycznie stosowanym oczyszczaniem ręcznym odlewy oczyszcza się przede wszystkim następującymi sposobami:

- w bębnach obrotowych w przypadku drobnych odlewów o prostych kształtach, najczęściej z metali nieżelaznych;

- metodą strumieniową, w której czynnikiem czyszczącym jest śrut wyrzucany odśrodkowo przez wirniki; sposób ten jest stosowany w oczyszczarkach o różnej konstrukcji (komorowych, tunelowych, karuzelowych, łańcuchowych), dostosowanej do wielkości i kształtu odlewów;

- strumieniem wody wyrzucanym z dyszy pod ciśnieniem 12-25 MPa z prędkością dochodzącą do 150 m/s, niekiedy z kilkuprocentowym dodatkiem środka ściernego, np. piasku;

- chemicznie lub elektrochemicznie;

- z użyciem wibracji lub ultradźwięków.

Rzadziej wykorzystuje się metody: elektrohydrauliczne, cieplne czy płomieniowe.

Po oczyszczeniu powierzchni odlewy poddaje się zabiegom wykańczania, do których należą:

- oddzielenie układu wlewowego, nadlewów i usunięcie zalewek,

- wykończenie powierzchni,

- naprawa wad,

- obróbka cieplna,

- antykorozyjne zabezpieczenie powierzchni.

Pierwsza z wymienionych czynności, w zależności od materiału, kształtów i wymiarów odlewu może być wykonana przez:

- odłamanie,

- cięcie mechaniczne za pomocą pił tarczowych, taśmowych, przecinarek ściernych, na typowych obrabiarkach, najczęściej tokarkach lub frezarkach,

- cięcie palnikiem acetylenowo-tlenowym, łukowe lub plazmowe,

- cięcie i okrawanie na prasach.

Wykończenie powierzchni polega najczęściej na usunięciu nierówności i śladów po układach wlewowych, nadlewach i zalewkach. Wykorzystuje się do tego szlifierki tarczowe stacjonarne i przenośne, szlifierki i frezarki z giętkim wałkiem, a także przecinaki, przeważnie pneumatyczne.

Wady odlewu dzieli się na naprawialne i nienaprawialne. Do tych pierwszych zalicza się głównie:

- wady powierzchni, które nie mogły być usunięte w poprzednim zabiegu i wymagają uzupełnienia materiału przez napawanie lub kitowanie;

Wyszukiwarka

Podobne podstrony:

metalurgia063(1) 1263.4.4. Odlewanie ciągłe i półciągłe Zasadę odlewania ciągłego w zastosowaniu do

metalurgia041(1) 80 Z tego powodu zamknięty układ wlewowy stosuje się do odlewania stopów nie mający

MATEMATYKA071 134 ID. Rachunek różniczkowy FUNKCJE KLASY C°. Funkcję f, która ma ciągłe pochodne do

filipinka mia3 Barbie na Po artykule „Chora na wilczy apetyt" (F. nr 9/2000) ciągle przychodzą

Światowa technologia ciągle idzie do przodu - budujemy coraz nowsze i sprawniejsze komputery, telefo

Niech —■► R ma ciągłe pochodne do rzędu (n-J) włącznie w punkcie oeR oraz istnieje

Jedną z głównych instytucji utworzonych we wczesnych latach 50-tych i ciągle aktywną do dziś jest

ślimak1 ŚLIMAK • wytnij model wzdłuż linii ciągłej • zagnij do

DSC05631 ♦ ♦ZWALCZANIE Ciągle jeszcze do leczenia habronematozy podawanie dwusiarczku węgla w

słoń1 SŁOŃ • wytnij model wzdłuż linii ciągłej • zagnij do

więcej podobnych podstron