Mleko i śmietana (21)

Pakowanie aseptyczne

Pakowanie aseptyczne jest stosowane głównie do produktów poddanych sterylizacji UHT. Dzięki wprowadzeniu aseptycznego pakowania mleka dystrybucja może odbywać się bez konieczności, czasami kłopotliwego, chłodzenia, a trwałość produktu może dochodzić do kilku miesięcy. Pakowanie aseptyczne odbywa się z wykorzystaniem opakowań kartonowych, butelek szklanych lub plastikowych, kubeczków plastikowych oraz woreczków foliowych.

W Polsce najpowszechniej stosowanymi opakowaniami mleka i śmietanki UHT są opakowania z kartonu laminowanego. Urządzenia do pakowania ogólnie można podzielić na 2 grupy:

i urządzenia, w których opakowanie jest wytwarzane w maszynie pakującej, i urządzenia, które wykorzystują opakowanie uformowane poza maszyną pakującą.

Ze względu na specyficzność produktu (wysoka jakość mikrobiologiczna) materiał opakowaniowy lub opakowanie - zanim zostanie napełnione produktem - musi być poddane sterylizacji. Wyjaławianie może odbywać się przy użyciu nasyconej lub przegrzanej pary wodnej (rzadko stosowane), gorącego powietrza, nadtlenku wodoru (H202), tlenku etylenu, kwasu nadoctowego, promieni ultrafioletowych oraz promieni jonizujących (y).

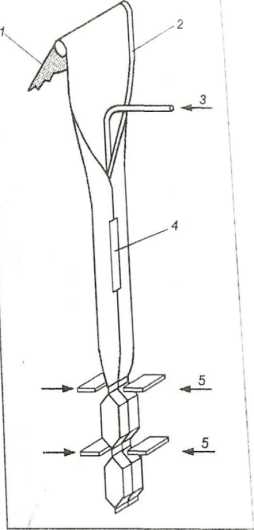

W 1960 r. szwedzka firma Tetra-Pak opracowała i wdrożyła system aseptycznego napełniania opakowań, w którym produkt sterylizowany był doprowadzony w układzie zamkniętym do pakowaczki, a następnie zapakowany w sterylnych warunkach w wysterylizowane uprzednio opakowanie. W systemie tym taśma kartonowa przechodzi przez roztwór Sterylizujący (np. H2O2), Rys. 1.22. Struktura 5-warstwowego kartonu lamino-a następnie po uprzednim wysu- wanego: /-polietylen, 2-papier, 3-folia aluminiowa szeniu w strumieniu gorącego

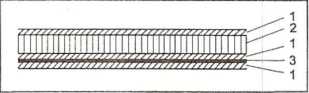

i aseptycznego powietrza (temp. 170-200°C) jest z niej formowane opakowanie. Opakowania z tektury laminowanej 5- lub 6-warstwowej (rys.1.22) są formowane, napełniane produktem i zamykane przez zgrzewanie bezpośrednio w urządzeniu pakującym (rys.1.23).

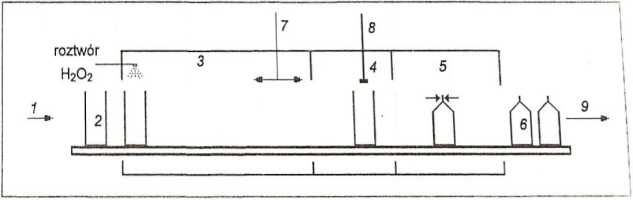

Istnieje też grupa urządzeń, które wymagają dostarczania gotowych opakowań uformowanych poza maszyną pakującą. Opakowania po sterylizacji w urządzeniu pakującym są napełniane produktem i zamykane (rys.1.24).

Wymienione systemy pakowania mleka w laminowany karton zapewniają w pełni aseptyczne zapakowanie produktu. Czasami jednak podczas pakowania produktów wysokotłuszczowych (np. śmietanki) może tworzyć się po kilku dniach przechowywania bombaż mikrobiologiczny. Niektóre laminaty zawierają warstwę polietylenu, która wchodzi w interakcje z małymi kuleczkami tłuszczu, ściśle przylegającymi do warstwy polietylenu. Zjawisko to nasila się w przypad-

kach stosowania homogenizacji wysokoci- r śnieniowej (20 MPa). Kuleczki tłuszczowe (przypuszczalnie o średnicy poniżej 0.5 mm) podczas zgrzewania opakowania są zbyt małe, aby mogły być wyciśnięte ze strefy zgrzewu. Zostają wtopione w spaw, przez co uniemożliwiają szczelne zamknięcie opakowania i stwarzają zagrożenie zakażenia wtórnego produktu. Jak dotąd, jedynym sposobem uniknięcia tego problemu jest obniżenie ciśnienia homogenizacji do 15 MPa.

Rys. 1.23. Uproszczony schemat formowania opakowań w systemieTetra-Pak (wg kataloguTetra-Pak): 1 - taśma kartonu laminowanego, 2 - taśma uszczelniająca, 3 - produkt, 4 - zgrzewanie wzdłużne, 5 - zgrzewanie poprzeczne

Bardzo tanim i jednocześnie prostym sposobem pakowania jest stosowanie woreczków foliowych (rys.1.21). Rodzaj materiału opakowaniowego używanego w tym systemie jest uzależniony od rodzaju pakowanego produktu. Do pakowania aseptycznego stosuje się specjalnego rodzaju folię nie przepuszczającą zarówno światła, jak i tlenu. Najbardziej odpowiednia do tego celu jest folia będąca koekstrudatem polichlorku winyli-denu (PCVD) lub alkoholu etylenowinylowe-go (EVOH) z czarno-białym polietylenem. Stosowanie folii jedynie z czarno-białego polietylenu jest niewskazane, ponieważ materiał ten przepuszcza tlen. Może być natomiast stosowany do pakowania mleka pasteryzowanego.

Nietypowym sposobem pakowania aseptycznego jest przykład pakowania bitej śmietanki w aerozolu. W krajach wysoko

Rys. 1.24. Uproszczony schemat urządzenia do pakowania aseptycznego w opakowania kartonowe (Burton, 1988): 1 - doprowadzenie opakowań, 2 - opakowanie kartonowe, 3- strefa sterylizacji opakowań, 4 - strefa napełniania opakowań, 5 - strefa zgrzewania, 6 - opakowanie zgrzane. 7- wlot sterylnego powietrza, 5- wlot produktu, 9 - odprowadzenie zapakowanego produktu

Wyszukiwarka

Podobne podstrony:

P3040881 1.13. Klefe do metali Zgrzewanie garbowe jest stosowane głównie przy produkcji masowej prze

Kształtowanie elektrochemiczne bezstykowe jest stosowane głównie do wykonywania otworów kształtowych

Mleko i śmietana (22) uprzemysłowionych od kilku lat jest produkowana na niewielką skalę śmietanka U

21.3. Hartowność stali. Hartowność stali, jest to zdolność do tworzenia struktury martenzytycznej.

Image(2817) Kukurydza StarLink Ze względu na ten incydent kukurydza StarLink nie jest stosowana nawe

P1060867 JEST NAJLEPSZYM SUROWCEM DO PRODUKCJI ODZIEŻY Odzież z wełny jest najbardziej zrównoważona

42289 IMGf28 [slajdy] Korund Al203 jest ceramiką konstrukcyjną stosowaną na: do produkcji cegie

Dekstran Leuconostoc messenteroides - dekstranosacharoza Jest używany głównie do

28 (94) - najczęściej układ grzejno chłodzący jest stosowany zarówno do ogrzewania

P1060878 JEST DOSKONAŁYM SUROWCEM DO PRODUKCJI POŚCIELI POŚCIEL TRADYCYJNA PO

Jest to tokarka do produkcji jednostkowej i małoseryjnej. Posiada szybki posuw. Spełnia aktualne nor

lastscan III. SYMBOLE DO OZNAKOWANIA CHROPOWATOŚCI Dotyczy powierzchni rozważanej i jest stosowany g

DSCF2744 BOTULINA JEST NIEBEZPIECZNA, ALE: • Jest stosowana w kosmetologii do asawaiiia zmarszczek ■

20 Ewa K. Świętek nająć, jak ważne jest stosowanie się do tych sześciu „dróg”. Także w trakcie nauki

metalurgia036 70 Ze względu na koszt elektrolityczna rafinacja aluminium jest stosowana tylko do otr

kiedy są wykorzystywane do produkcji komputerów, jest a mh kiedy do produkcji pietruszek. Wyraź ogra

więcej podobnych podstron