kpiup0066

!. Wytyczne do konstruowania przyrządów precyzyjnych 50

się je z materiałów przystosowanych do celów specjalnych elektrotechnicznych i elektronicznych (obwody wysokiej częstotliwości, urządzenia grzejne, próżniowe). Klasyfikację i wymagania dla elektroizolacyjnych materiałów ceramicznych podaje PN-76/E-06301. Uzyskuje się je przez prasowanie masy ziarnistej w stalowych formach i następnie wypalanie, przy czym w razie potrzeby pokrywa się je szkliwem. Ze względu na znaczny rozrzut skurczu i odkształceń podczas suszenia, a zwłaszcza wypalania, oraz grubość szkliwa rzędu 0,3 ~ 0,5 mm uzyskiwana dokładność części jest mała. Odchyłki wymiarowe z wyrobów elektroizolacyjnych materiałów ceramicznych podaje PN-86/E-06306. Zawarte są one w granicach; dla klasy zwykłej — dla wymiaru 6 mm odchyłka 1,2 mm, dla wymiaru do 110 mm odchyłka do 10 mm, a dla klasy średniej — odchyłki odpowiednio od 0,4 mm do 4 mm. Wypraski przed wypaleniem są bardzo kruche i mają małą wytrzymałość, dlatego należy je konstruować jako możliwie płaskie, aby podczas wypychania z formy nie uległy uszkodzeniu. Wypraski wypalone są również kruche. Dlatego należy je tak kształtować, aby podczas ich zamocowania przy montażu, np. za pomocą wkrętów, nie powstawały momenty zginające. Formy są bardzo drogie, gdyż zużywają się szybko z powodu właściwości ściernych masy (orientacyjna trwałość 80000-^100000 sztuk odlewów z jednej formy). Produkcja opłaca się przy liczbie większej od 10000 sztuk.

1.9.2. Zasady kształtowania wyprasek ceramicznych

Kształt zewnętrzny elementu powinien być jak najprostszy, składający się z linii prostych i stycznych do nich łuków koła, co jest uzasadnione trudnością obróbki formy o skomplikowanych kształtach i kruchością wypraski (rys. 1.39).

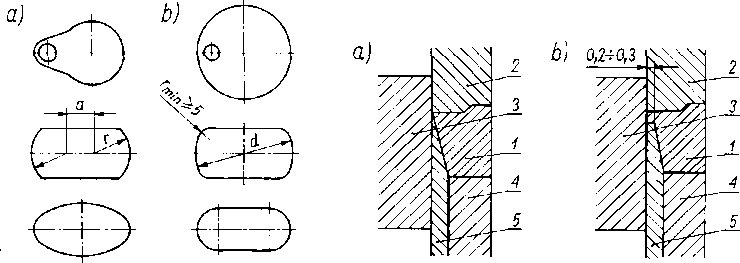

Rys. 1.39. Kształty wypraski: a) źle, b) dobrze

Rys. 1.40. Kształtowanie wypraski ze względu na trwałość narzędzia: 1 — wypraska, 2 — stempel górny. 3 — matryca, 4 — stempel dolny, 5 — część stempla dolnego kształtująca bok wypraski: a) zakończona ostro źle, b) zakończona płasko — dobrze

Ostro zakończona część narzędzia (rys. 1.40a) łatwo wykrusza się i forma produkuje uszkodzone wypraski. Zapobiega się temu przez zastosowanie płaskiego dna lub kołnierza u podstawy stożka czy otworu kształtowego (rys. 1.40b, 1.41b, 1.42b). Zewnętrzne zaokrąglenia krawędzi nadają przedmiotowi ładny kształt, ale znacznie podrażają narzędzie i zmniejszają jego trwałość (rys. 1.43a). Dlatego należy unikać ich stosowania. Natomiast naroża wklęsłe należy zaokrąglać, aby ostre krawędzie formy nie uległy wykruszeniu (rys. 1.43b). Na ogół lepiej jest nadawać wypraskom zewnętrzny kształt

Wyszukiwarka

Podobne podstrony:

kpiup0042 1. Wytyczne do konstruowania przyrządów precyzyjnych 26 Produkcja jednostkowa. W produkcji

kpiup0068 1. Wytyczne do konstruowania przyrządów precyzyjnych 52 znajdować się jak najbliżej czoła

kpiup0072 56 1. Wytyczne do konstruowania przyrządów precyzyjnych Rys. 1.54. Kształtowanie wypraski;

kpiup0044 1. Wytyczne do konstruowania przyrządów precyzyjnych 28 skrawanego jest trudne. Dlatego ko

kpiup0046 30 ]. Wytyczne do konstruowania przyrządów precyzyjnych otworów o wymiarach zbyt małych w

więcej podobnych podstron