Zdjęcie1571

16

61

2.7. Układy liniowe i nieliniowe

Układy liniowe zawierają wyłącznie elementy o liniowych charakterystykach statycznych i opisywane są za pomocą liniowych równań różniczkowych. Do układów liniowych stosuje || zawsze zasadę superpozycji. Układy zawierające choć jeden nielini >wy element zwane są układami nieliniowymi. Uważa się, że w większości układy rzei zywiste są układami nieliniowymi, jednak można je z dużym przybliżeniem linearyzo vać. Wśród układów nieliniowych szczególnie wyróżnia się układy dwupołożeniowe i trójpo;ożeniowe.

2.8. U kłady analogowe i cyfrowe

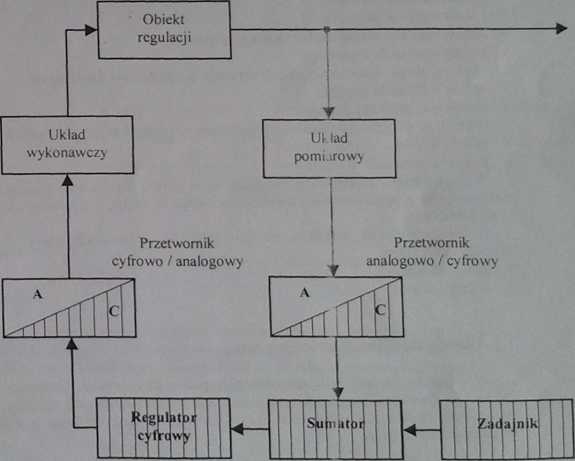

W układach analogowych wielkość regulowana, jak i wartość zadana są sygnałami analogowymi. Porównanie ich i wypracowanie wielkości nastawiającej odbywa się na sygnałach analogowych. fW ukjadach cyfrowych analogowa wielkość regulowana po zmierzeniu przetwarzana jest na sygnał cyfrowy w przetworniku (tak zwanym konwerterze) analogowo-cyfrowym i wyrażona w postaci liczby. Ponieważ wartość zadana jest również liczbą, porównanie tych sygnałów odbywa się w podzespole cyfrowym (sumatorze), a wynik tego porównania podawany jest na regulator (przelicznik) cyfrowy. Dopiero przed układem wykonawczym odbywa się odwrotna konwersja cyfrowo-analogowa. Czasami konwersja cyfrowo-analogowa może mieć miejsce przed regulatorem, wtedy już oczywiście o charakterze analogowym. Schemat ogólny cyfrowego układu automatycznej regulacji przedstawia rys.2.1. Układy cyfrowe stosuje się najczęściej przy regulacji wielu zmiennych, kiedy operacje cyfrowe może wykonywać komputer. Wykorzystywanie komputera w takim przypadku jest ekonomicznie uzasadnione. Komputer może przejąć rolę regulatora, w układzie tak zwanego bezpośredniego sterowania cyfrowego. Komputer może spełniać również rolę układu sterowania nadrzędnego, optymalizującego wartości zadane szeregu regulatorów autonomicznych.

2.9. Układy kontroli, sygnalizacji, zabezpieczeń i blokady

Z zadań, jakie mają spełniać układy automatyki, wynika również ich podział na układy:

| kontroli:

Ciągła automatyczna kontrola stanu parametrów procesów technologicznych jest podstawowym warunkiem prawidłowego ich przebiegu. Obejmuje ona zbieranie, przetwarzanie i przekazywanie danych o procesie do systemu centralnej rejestracji i przetwarzania danych, dziś coraz częściej opartego na komputerze (przy dużej liczbie rejestrowanych parametrów) i do centrów dyspozytorskich. Różnorodny może być charakter fizyczny kontrolowanych parametrów, jak również różne postacie mogą mieć uzyskane w układzie pomiarowym sygnały (najczęściej są to sygnały elektryczne). Końcowym elementem układu automatycznej kontroli są rejestratory (jedno- lub wielokanałowe, analogowe lub cyfrowe) oraz mierniki wskazujące. Sygnały odwzorowywane w tych układach mają oharakter wizualnych (symbole alfanumeryczne, odcinki linii, kolory itp.), akustycznych lub mechanicznych. Nie można pominąć w tym miejscu wykorzystanych do kontroli układów telewizji przemysłowej.

V7

• sygnalizacji:

Obok ciągłej kontroli stanu parametrów procesu ważnym elementem systemów automatyki są układy sygnalizacji. Przeważnie słu/ą one do przekazywania do centrów dyspozytorskich informacji o wystąpieniu w przebiegu procesu sytuacji nieprawidłowej, odbiegającej od normalnej pracy (co zwalnia obsiugę dyspozytorską od stałej kontrołi procesów). Te informacje mają najczęściej charakter wizualny lub akustycznyL w obu przypadkach o możliwości pracy ciągłej łub dyskretnej. Często integralną częścią układów sygnalizacji są bloki potwierdzeń dostrzeżonych sygnałów. W zależności od przeznaczenia | rozróżnia się układy sygnalizacji ostrzegawczej, awaryjnej lub kontrolno-pomiarowej i i dyspozytorskiej.

Rys. 2.1. Schemat układu regulacji cyfrowej

Wyszukiwarka

Podobne podstrony:

Układy liniowe i nieliniowe Układy liniowe zawierają wyłącznie elementy liniowe, tzn. takie, których

53588 Zdjęcie0105 (16) Miary dyspersji Wariancję dla szeregu rozdzielczego,zawierającego przedziały

Zdjęcie3899 56 Ronina 11 Definicje dysleksji Większość definicji zawiera następujące elementy: 1)

56 57 (16) 56 Układy równań liniowych tzn., gdy p ^ 4 i p / 1. Macierz rozszerzona

47519 IMG#18 (3) 0.) 0.) n = 2-3 13-16. Proponowane układy oczyszczania małych ilości ścieków bytowo

Zdjecia 0004 Grupa 111 Liniowe prz>-spicszcnie chwilowe punktu poruszającego się jest skierowane

5 (376) 16 Współczynnik korelacji liniowej 1 " ł 77 Z Z ix ~X cov(.v, y) _ ,=i J=i Darte w tar7

[16] Zauważmy, że liniowa funkcja trendu (omówiona w wykładzie 6)yt -at+b może być również traktowan

Zdjęcie111 Konformacje przestrzenne RNA ■ Liniowe ■ Regiony o st

Zdjęcie0098 2 Globalne systemy i układy odniesienia O od lat 60. XX w. prace nad globalnym systemem

Zdjęcie0099 2 Globalne systemy i układy odniesienia O od lat 60. XX w. prace nad globalnym systemem

Zdjęcie0103 2 Międzynarodowe ziemskie układy odniesienia O ITRF (International Terrcstrlai Refercnce

Zdjęcie0104 2 Regionalne (kontynentalne) układy odniesienia O stosowanie ITRS fest w praktyce niewyg

więcej podobnych podstron