image1�01

100 4. Badanie podstawowych właściwości mechanicznych

Metodę powyższą stosuje się do metali, przy czym za podstawę obliczeń bierze się średnicę odcisku. Liczne tworzywa sztuczne odznaczają się zbyt szybkim powrotem poodkształceniowym, aby móc zmierzyć średnicę po zdjęciu obciążenia. Dlatego też pomiar twardości tworzyw sztucznych prowadzi się, mierząc głębokość odcisku h przy trwającym obciążeniu.

W metodzie tej wyniki są powtarzalne tylko dla określonych głębokości odcisków. Kształt kulki decyduje o tym, że nacisk zaczyna się od nacisku punktowego, a pole powierzchni odcisku stopniowo wzrasta. Przy małych głębokościach odcisków warstwa powierzchniowa tworzywa może wpływać na zniekształcenie wyników, przy dużych odciskach wgłębiająca się kulka rozszerza tylko powstały już odcisk. Wyniki oblicza się wg wzoru

H=—, N/mm2 (4.32)

nDh

gdzie: D - średnica kulki, mm; h - głębokość odcisku, mm; F - obciążenie, N.

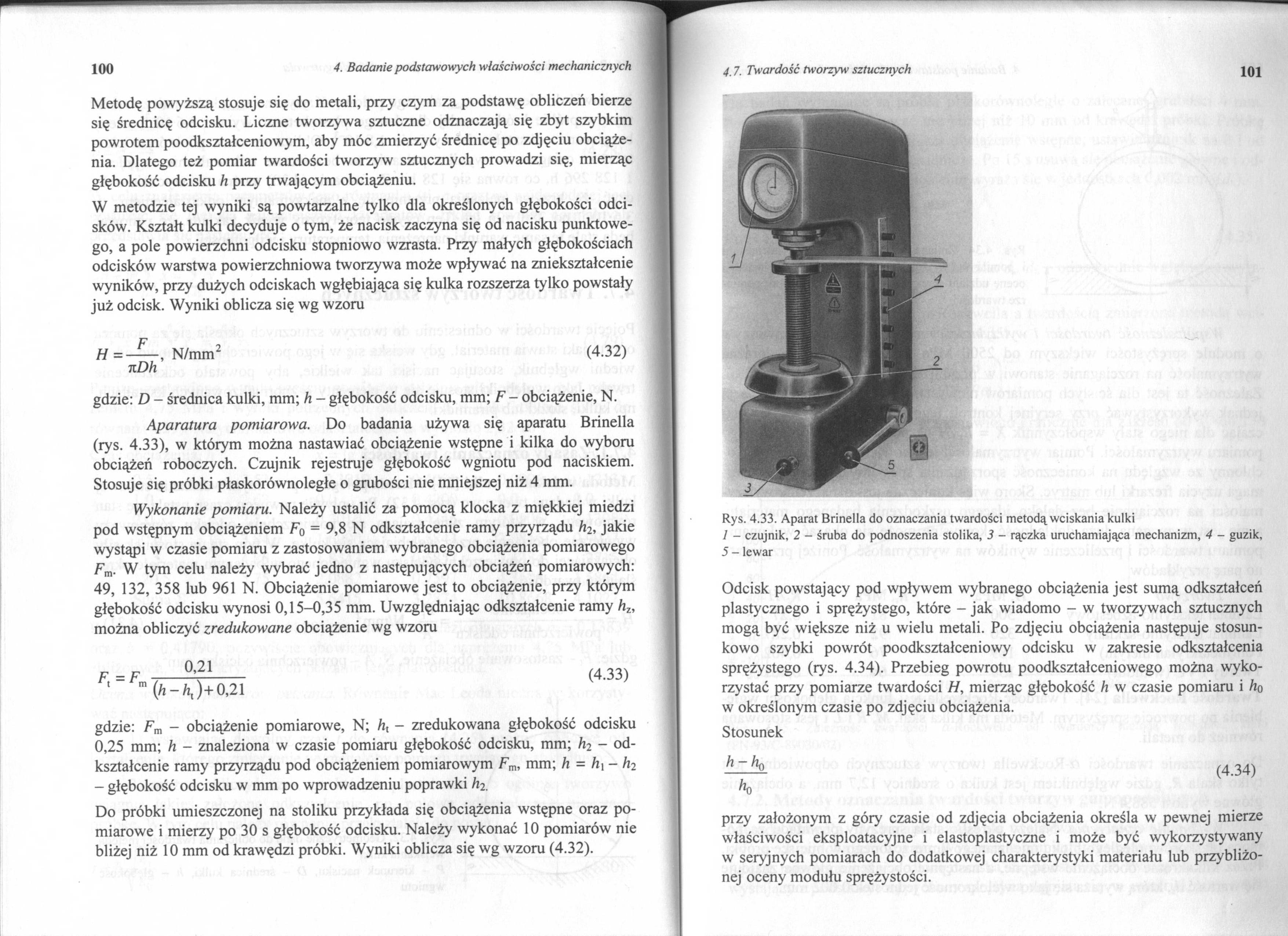

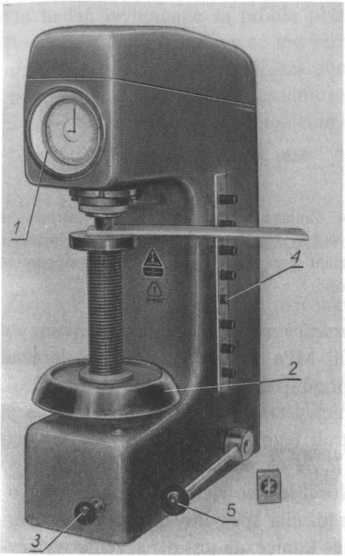

Aparatura pomiarowa. Do badania używa się aparatu Brinella (rys. 4.33), w którym można nastawiać obciążenie wstępne i kilka do wyboru obciążeń roboczych. Czujnik rejestruje głębokość wgniotu pod naciskiem. Stosuje się próbki płaskorównoległe o grubości nie mniejszej niż 4 mm.

Wykonanie pomiaru. Należy ustalić za pomocą klocka z miękkiej miedzi pod wstępnym obciążeniem F0 = 9,8 N odkształcenie ramy przyrządu h2, jakie wystąpi w czasie pomiaru z zastosowaniem wybranego obciążenia pomiarowego Fm. W tym celu należy wybrać jedno z następujących obciążeń pomiarowych: 49, 132, 358 lub 961 N. Obciążenie pomiarowe jest to obciążenie, przy którym głębokość odcisku wynosi 0,15-0,35 mm. Uwzględniając odkształcenie ramy ńz, można obliczyć zredukowane obciążenie wg wzoru

(4.33)

0,21

(ń-/zt)+0,21

gdzie: Fm - obciążenie pomiarowe, N; hK - zredukowana głębokość odcisku 0,25 mm; h - znaleziona w czasie pomiaru głębokość odcisku, mm; h2 - odkształcenie ramy przyrządu pod obciążeniem pomiarowym Fm, mm; h = h\ - h2 - głębokość odcisku w mm po wprowadzeniu poprawki h2.

Do próbki umieszczonej na stoliku przykłada się obciążenia wstępne oraz pomiarowe i mierzy po 30 s głębokość odcisku. Należy wykonać 10 pomiarów nie bliżej niż 10 mm od krawędzi próbki. Wyniki oblicza się wg wzoru (4.32).

101

4.7. Twardość tworzyw sztucznych

Rys. 4.33. Aparat Brinella do oznaczania twardości metodą wciskania kulki 1 - czujnik, 2 - śruba do podnoszenia stolika, 3 - rączka uruchamiająca mechanizm, 4 - guzik, 5 - lewar

Odcisk powstający pod wpływem wybranego obciążenia jest sumą odkształceń plastycznego i sprężystego, które - jak wiadomo - w tworzywach sztucznych mogą być większe niż u wielu metali. Po zdjęciu obciążenia następuje stosunkowo szybki powrót poodkształceniowy odcisku w zakresie odkształcenia sprężystego (rys. 4.34). Przebieg powrotu poodkształceniowego można wykorzystać przy pomiarze twardości H, mierząc głębokość h w czasie pomiaru i ho w określonym czasie po zdjęciu obciążenia.

Stosunek

(4.34)

przy założonym z góry czasie od zdjęcia obciążenia określa w pewnej mierze właściwości eksploatacyjne i elastoplastyczne i może być wykorzystywany w seryjnych pomiarach do dodatkowej charakterystyki materiału lub przybliżonej oceny modułu sprężystości.

Wyszukiwarka

Podobne podstrony:

image1�07 108 4. Badanie podstawowych właściwości mechanicznych twardości można przewidzieć zachowan

image1�08 98 4. Badanie podstawowych właściwości mechanicznych stąd b = (4.28) W celu znalezienia pa

image1�15 112 4. Badanie podstawowych właściwości mechanicznych SGrw ści wzorcowej [30]. Metoda Gras

image1�18 118 4. Badanie podstawowych właściwości mechanicznych Efekt przesunięcia fazowego zobrazow

image1�35 68 4. Badanie podstawowych właściwości mechanicznych Rejestrowanie wydłużeń. W zrywarkach

więcej podobnych podstron