new 100 (2)

204 7. Zasady obliczeń wytrzymałościowych śrub

Momenty gnące w tej płaszczyźnie (rys. 7.60b) wynoszą odpowiednio Mb„ = RAva = 316-15 = 4740 N-mm,

MCy = RAv(a + b)-P0b = 316-85-358-70 = 1800 N-mm.

W płaszczyźnie xz z równania momentów względem punktu A

D,

obliczymy składową reakcji w punkcie C

Ra —

Pr a- Pu

13-15-66-15,1

85

8,2 N

oraz z równania sił

ZPx=-RAX+Pr-Rcx = 0 składową reakcji w punkcie A

Rax = Pt-RCx = 113-8,2 = 104,8 N. Momenty gnące w płaszczyźnie xz wynoszą

Mbx = AAxa = 104,8-15 = 1572 N-mm,

M'Bx = RAxa — Pu

Di

= 1572-66-15,1 = 575 N-mm.

Wypadkowe reakcji i wypadkowy moment gnący w punkcie B są równe Ra = ]/Rax + Rav = ]/104,82 + 3162 = 332 N,

Rc = |/Re* + Re* = ]/ 122 + 8,22 = 14,5 N,

Mb = \/mbx + Msy = }/" 15722 + 47402 = 4994 N-mm.

Moment zastępczy w punkcie B wynosi

= |/Mg + (aMk)2 =|/49942+0,43-54002 = 5507 N-mm,

gdyż dla wahadłowego zginania i jednostronnie zmiennego skręcania przyjmuje się a = 0,43.

Z warunku wytrzymałości na zginanie

oz

< k

BO

obliczamy średnicę korby w miejscu osadzenia koła

Ze względu na sfazowanie pręta w miejscu połączenia z kołem

(rys. 7.61) przyjmujemy d = 12 mm.

b

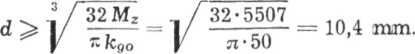

Rys. 7.61. Połączenie korby z obudową

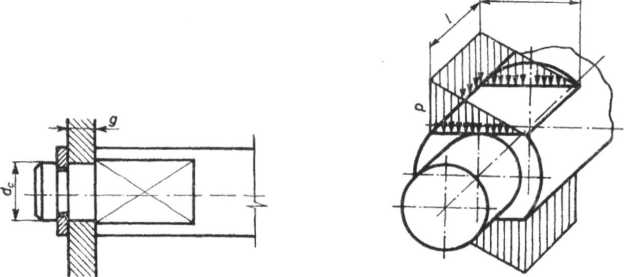

Rys. 7.62. Rozkład nacisków w połączeniu koła zębatego z korbą

Połączenie koła z korbą obliczamy z warunku nacisków powierzchniowych. Wartość nacisków dopuszczalnych dla „Tamoformu" w połączeniu spoczynkowym pdop ~ 25 MPa. Z równania równowagi (rys. 7.62) wynika

Mk

stąd

6M

Przyjmując szerokość stażowania b — 8 mm obliczymy szerokość piasty zębnika

Średnicę czopa korby przyjmujemy dc = 9 mm.

Naciski powierzchniowe między czopem i osłoną przekładni wynoszące

są do przyjęcia, gdyż tylko bardzo nieznacznie przekraczają wartość dopuszczalną (pd0p — 12 MPa). W obliczeniu tym g = 3 mm oznacza przyjętą grubość blachy osłony przekładni.

Wyszukiwarka

Podobne podstrony:

new 100 204 7. Zasady obliczeń wytrzymałościowych śrub Momenty gnące w tej płaszczyźnie (rys. 7.60b)

DSCN1654 (2) 204 7. Zasady obliczeń wytrzymałościowych śrub Momenty gnące w tej płaszczyźnie* (rys.

new 66 134 7. Zasady obliczeń wytrzymałościowych śrub Moment skręcający, jakim obciążona jest śruba,

new 89 182 7. Zasady obliczeń wytrzymałościowych śrub Rys. 7.52. Złącze obciążone siłą P i momentem

new 89 (2) 182 7. Zasady obliczeń wytrzymałościowych śrub Rys. 7.52. Zla.cze obciążone silą P i mome

więcej podobnych podstron