P1080357 (2)

12. Badanie dokładności robotów przemysłowych

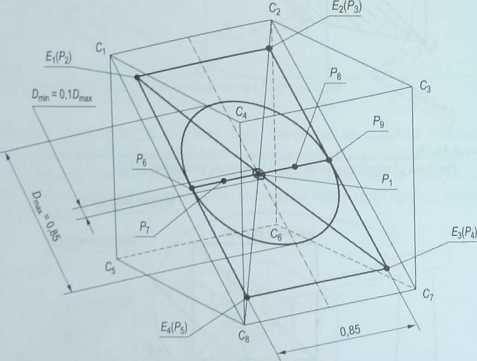

Kształt i rozmiar testowanych ścieżek należy oczywiście dokładnie dobrać do gabarytów danego robota. Ścieżka powinna być prowadzona po trajektoriach kołowych lub liniowych (rys. 12.12). Dla liniowych ścieżek długość przekątnej ścieżki powinna mieć maksymalnie 80% długości przekątnej badanego sześcianu (PrP*)- Dla kołowych ścieżek średnica okręgu nie powinna przekraczać 80% boku sześcianu, mniejszy okrąg powinien mieć wielkość ok. 10% boku sześcianu, punktem zerowym zarówno sześcianu, jak i wszystkich okręgów leżących na przekątnej sześcianu jest punkt P\. Dla prostokątnych ścieżek kierunki zmiany ścieżki są oznaczone jako E\, Ei, £3, Eą (rys. 12.12). Odległości tych punktów od końca przekątnej sześcianu powinny mieścić się w przedziale (10±2)% przekątnej sześcianu.

Rysunek 12.12 ___________________

Przykład sześcianu testowego i przykładowa ścieżka testowa [171]

12.3.2. Techniki pomiarów podczas badania dokładności robotów

Podczas kalibracji i pozycjonowania robotów przemysłowych są stosowane następujące sposoby pomiaru pozycji:

- odczytanie przemieszczeń poszczególnych par kinematycznych,

- wykorzystanie systemu kamer,

- dojazd do części referencyjnych,

- interferometria laserowa,

360 - triangulacja laserowa.

Najczęściej stosowaną metodą obliczania pozycji i pomiaru położenia końca efektora jest pomiar zmian położenia lub odczytanie przemieszczeń poszczególnych par kinematycznych, jednak aby otrzymane położenie było dokładne, należy zamodelować geometrię manipulatora i jego sztywność [240].

Inną metodąjest wykorzystanie systemu kamer, które są mocowane do sprzęgu robota lub przytwierdzane do konstrukcji samego robota - ich zadaniem jest pobieranie informacji o pozycji obiektu referencyjnego.

Dojazd do części referencyjnych jest jedną z najprostszych metod pomiaru położenia robota. Polega na zainstalowaniu jako efektora czujnika zegarowego lub elektrycznego oraz dojazd nim do ustalonych z góry punktów pomiarowych (przeszkód). Jest to najprostszy sposób na badanie np. powtarzalności pozycjonowania. W czujnikach tego typu rozdzielczość wynosi przeważnie 0,01 lub 0,001 mm, nacisk do 2 N, a zakres wskazań do 50 mm [240].

Interferometr laserowy, opisany w rozdz. 9, znalazł zastosowanie do sprawdzania dokładności oraz powtarzalności pozycjonowania podczas badania robotów.

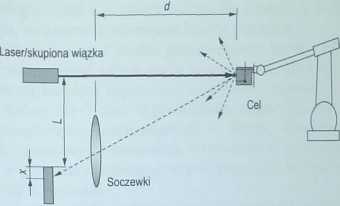

Metoda triangulacj i laserowej polega na wyświetleniu plamki promienia lasera na powierzchni obiektu oraz jej obserwacji za pomocą układu optycznego (rys. 12.13).

Rysunek 12.13,__- -

Schemat układu do triangulacji laserowej

Ze zmianą odległości wiązki od obiektu obserwuje się zmianę kąta nachylenia promienia. Ważne jest to, że dokładność tego pomiaru zmniejsza się wraz ze zwiększeniem odległości od badanego obiektu. Pomiar jest więc najdokładniejszy dla początkowego zakresu. System triangulacji laserowej składa się z głowicy laserowej i z zintegrowanej z nią minikamery [201]. Czujniki pomiaru odległości metodą triangulacji laserowej wykorzystują zdefiniowane wzorce świetlne, tj. proste Figury, linie, punkty oraz tekstury. Rozpoznawane przez fotodiodę lub sensor CCD obrazy zostają przechwytywane i na podstawie własności 361

Wyszukiwarka

Podobne podstrony:

P1080358 (2) 12. Badanie dokładności robotów przemysłowych Kształt i rozmiar testowanych ścieżek nal

P1080357 (2) 12. Badanie dokładności robotów przemysłowych Kształt i rozmiar testowanych ścieżek nal

P1080358 (2) 12. Badanie dokładności robotów przemysłowych Kształt i rozmiar testowanych ścieżek nal

38759 P1080357 (2) 12. Badanie dokładności robotów przemysłowych Kształt i rozmiar testowanych ścież

P1080359 (2) 12. Badanie dokładności robotów przemysłowych geometrycznych jest wyznaczana odległość

43177 P1080355 (2) 12. Badanie dokładności robotów przemysłowych 1 cykl Ścieżka 1 —► P Ścieżka 1 —

P1080359 (2) 12. Badanie dokładności robotów przemysłowych geometrycznych jest wyznaczana odległość

29439 P1080353 (2) 12. Badanie dokładności robotów przemysłowych APX =(x-xc) APy

73429 P1080354 (2) 12. Badanie dokładności robotów przemysłowych przy czym 02.15) 02.16) h = J(xj -*

P1080352 (2) 12. Badanie dokładności robotów przemysłowych z zachowaniem tych samych warunków środow

P1080353 (2) 12. Badanie dokładności robotów przemysłowych APX =(x-xc) APy

P1080354 (2) 12. Badanie dokładności robotów przemysłowych przy czym 02.15) 02.16) h = J(xj -*Y +(yj

P1080355 (2) 12. Badanie dokładności robotów przemysłowych 1 cykl Ścieżka 1 —► P Ścieżka 1 —1►

P1080356 (2) 12. Badanie dokładności robotów przemysłowych Rysunek 118___ Relacja między punktem zad

P1080359 (2) 12. Badanie dokładności robotów przemysłowych geometrycznych jest wyznaczana odległość

29439 P1080353 (2) 12. Badanie dokładności robotów przemysłowych APX =(x-xc) APy

78504 P1080356 (2) 12. Badanie dokładności robotów przemysłowych Rysunek 118___ Relacja między punkt

67677 P1080352 (2) 12. Badanie dokładności robotów przemysłowych z zachowaniem tych samych warunków

P1080352 (2) 12. Badanie dokładności robotów przemysłowych z zachowaniem tych samych warunków środow

więcej podobnych podstron