PICT0091 (8)

na prasie tylko jednego sztywnego narzędzia; rolę drugiego narzędzia odgrywa ciecz, guma lub poliuretan. Na rysunku 4.41b pokazano kształtowanie hydrauliczne zewnętrzne. Bolę matrycy odgrywa ciecz zamknięta w naczyniu, którego jedną ścianą jest wytłaczana blacha. Przypadek zastosowania sztywnej matrycy i elastycznego stempla przedstawia rys. 4.41c.

Inną metodą wytłaczania jest kształtowanie za pomocą dużych mocy. Możo ono być realizowane działaniem impulsu ciśnienia wywołanego w wodzie detonacją ładunku wybuchowego (rys. 4.41d) lub rozładowaniem iskrowym baterii kondensatorów. Do tej metody kształtowania zalicza się również wytłaczanie za pomocą impulsu pola elektromagnetycznego (rys. 4.41c), powstającego w chwili przepływu, przez odpowiednio .ukształtowaną zwojnicę, ładunku elektrycznego uzyskanego z rozładowania kondensatorów. Ten ostatni sposób wytłaczania stosuje się do kształtowania wytloczck z materiałów o malej jprze-nikalności magnetycznej, a więc z aluminium, miedzi oraz ich stopów.

Przebieg procesu. Spośród omówionych metod wytłaczania najczęściej stosuje się wytłaczanie za pomocą sztywnych narzędzi. Poniżej rozpatrzono przebieg takiego procesu na przykładzie wykonania naczynia cylindrycznego.

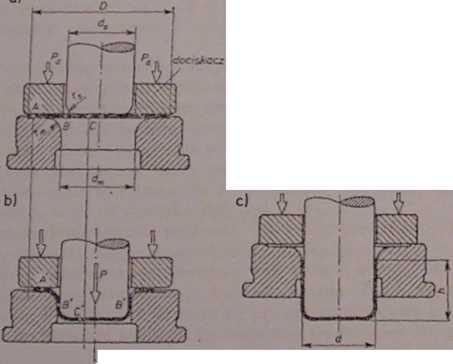

Rys. 4.42. Przebieg procesu wytłaczania z dociskaczem naczynia cylindrycznego: a) początek procesu, b) kształtowanie wy tłoczki, o) zakończenie procesu kształtowania, d) zależność między siłą wytłaczania a drogą stempla

Jeżeli naczynie to ma być dość głębokie, a jego ścianka odpowiednio cienka, to wytłaczanie przeprowadza się z dociskaczcm, w sposób pokazany na rys. 4.42. Siła P wywierana przez stempel na dno wytłoczki jest następnie przenośna za pośrednictwem bocznych ścianek na jej kołnierz, który w wyniku

V* plastycznego płynięcia stopniowo przekształca się w walcową ściankę. Podczas | Kształtowania punkt A (rys. 4.42a) zbliża się do osi wy tłoczki, a więc znajduje - się w obszarze ciągnionym. Dno wytloczki jest kształtowano przez rozciąganie,

■ ponieważ jego punkty, np. punkt C, oddalają się od osi wytloczki. Granica między tymi obszarami musi przebiegać wzdłuż linii przechodzącej przez takie punkty B' (rys. 4.42b), któro nie zmieniają swej odległości od osi wytloczki.

Stany odkształcenia i naprężenia, panujące w rozciąganej strefie wytloczki, rozpatrzono w pkt. 4.3.1. Obecnie zostanie dokładniej omówiony przebieg procesu ciągnienia Kołnierza wytloczki.

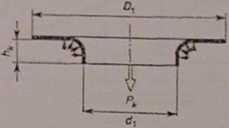

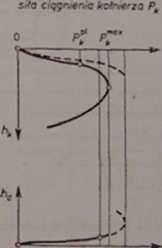

Przyjmijmy, że kołnierzowa część wytloczki, po umownym podzieleniu jej i, płaszczyzną B'B', będzie kształtowana niezależnie od dna. Kołnierz wytloczki j można traktować jako pierścień (rys. 4.43), którego zewnętrzna krawędź jest ' wolna od obciążeń, a na krawędź wewnętrzną działają siły ciągnące, równomiernie rozłożone wzdłuż linii podziału, mające wypadkową P* w kierunku osi | (rys. 4.43). Pod wpływem takiego obciążenia następuje plastyczne płynięcie V materiału kołnierza do środka. W kołnierzu występują promieniowe napręże-I nia rozciągające oraz obwodowe naprężenia ściskające.

'

ciggniemę kołnierza

< p”

sita rozciąganie dno Pd

rozciąganie dna

Jł-ys. 4.43. Przebiegi sil niezbędnych do ciągnienia kołnierza i rozciągania dna wytloczki

r.

W określonych warunkach realizacji procesu wartość siły osiowej Pt za-Ś; leży tylko od oporu plastycznego kołnierza. Opór ten ulega zmianie w miarę . zmniejszania się średnicy zewnętrznej kołnierza P, i powiększania się wysokości Jit walcowych ścianek. Przebieg siły Pt przedstawia wykres na rys. 4.43.

Proces plastycznego płynięcia kołnierza, charakteryzujący się zmniojsza-I niem zewnętrznej jego średnicy P„ rozpoczyna się, gdy siła osiowa osiągnio wartość PJ1. Występują wówczas jednoeześnio dwa zjawiska: umacnianie mail teriału spowodowane wzrastającym odkształceniem plastycznym i zmniejsza-K' nie szerokości kołnierza wskutek zbliżania się jego średnicy zewnętrznej V Px do średnicy wytloczki <?. Pierwszo zjawisko powodujo wzrost siły Pt, dru-

183

Wyszukiwarka

Podobne podstrony:

Nowy 2 (12) na prasie tylko jednego sztywnego narzędzia rolę drugiego narzędzia odgrywa ciecz, guma

Tłoczenie na prasie tylko jednego sztywnego narzędzia; rolę drugiego narzędzia odgrywa ciecz, guma l

Sapir 3 JĘZYK 51 życia widział tylko jednego słonia, mówi mimo to bez żadnego wahania słoniach lub m

Podstawową rolę we wszystkich stalach narzędziowych odgrywa węgiel, który wpływa na twardość

wykupienia mniejszej porcji lub tylko jednego dania. Wszystkie dzieci jedzą ten sam posiłek bez wzgl

Czterolatek się nie nudzi 1. Z boku tej strony sq banany. Ile ich jest? Wytnij i przyklej na tym

DSCN6279 16 PODSTAWY na col w rodzaju energii. Ale to i lak nie pomaga, bo zawsze dotyka się tylko j

DSC00164 3 M fony Buzan Mapy myśli Pamiętaj, że umieszczanie tylko jednego słowa kluczowego na jedne

Obraz (1489) I 0<> Wstępna ocena sprawo/,duma I Minusowego Anali/;i pionowa oparła na danych t

na próbkach, o wymiarach odpowiadających połowic prostki normalnej, a więc różnica dotyczy tylko jed

więcej podobnych podstron