33847 kurmaz051

51

1.5.4.7. OBLICZANIE ZMĘCZENIOWE WAŁÓW [19], [33], [34]

Obliczenie zmęczeniowe wałów wykonuje się po opraco -waniu rysunku wykonawczego wału podlegającego obliczeniom

Przed rozpoczęciem obliczeń muszą być wykonane: i a) udokładnienie rozstawu podpór wału z uwzględnieniem

- rzeczywistego rozstawu (z rysunku złożeniowego),

- zmiany tego rozstawu na wielkość 2 (a-0,5.5) (rys.

1.5.4.37, 1.5.4.40) (w przypadku korzystania z łożysk kulkowych skośnych lub stożkowych zmontowanych wg układu „X" lub „O”),

b) udokładnienie rozmieszczenia punktów przykładania sił obciążających wał,

c) obliczenie rzeczywistych reakcji w podporach wału,

d) obliczenie momentów gnących Mg w charakterystycznych przekrojach wału wynikających z jego ukształtowania i przedstawienie wykresu Mg,

e) przedstawienie wykresów T, i teoretycznej linii

przekrojów wału f/teor, gdzie zredukowane naprężenia gnące są równe naprężeniom dopuszczalnym.

PARAMETRY ZADANE:

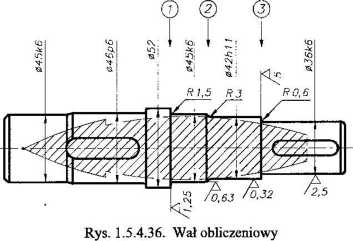

. A. Konstrukcja wału (ze wszystkimi wymiarami, promieniami zaokrągleń, pasowaniami, chropowatością powierzchni itp.) (rys. 1.5.4.36).

i B. Materiał i obróbka cieplna wału {HB, Rm).

| C. Wartości momentów gnących Mg i momentów skręcających T, N-m w charakterystycznych przekrojach wału. D. Wykres teoretycznej linii przekrojów wału, gdzie zredukowane naprężenia gnące są równe naprężeniom dopuszczalnym.

| E. Czy jest wymagana zmiana kierunku obracania wału (pa rametr zadany).

Obliczenia zmęczeniowe wału polegają na obliczeniu j rzeczywistego współczynnika bezpieczeństwa w przekrojach przewidywanego złamania zmęczeniowego wału.

Wyznaczone przekroje mają parametry: przekrój 1 riwaii, Mg^ Tj, rodzaj karbu, p„i, /?n,

przekrój 2 dw»n, Mgl, T2y rodzaj karbu, pai, Pti,

przekrój 3 d^, Mg3} Tly rodzaj karbu, /3<n, pT$*

Dla każdego z wyznaczonych przekrojów oblicza się:

2. Rzeczywisty współczynnik bezpieczeństwa wg naprężeń normalnych (od zginania)

&a=Z go'£ I(°ga ‘po)-

2.1. Zg0, MPa - wytrzymałość na zmęczenie przy próbie ob-

rotowo-giętej (tabl. 1.5.4.13, tabl. 4.2.1).

2.2. £ - współczynnik wielkości przedmiotu (rys. 1.5.4.38)

£ — f(dwał) Roi)-

2.3. , MPa - amplituda cyklu naprężeń gnących

Mg, N-m - moment gnący w obliczeniowym przekroju, P^=-nr-d3/32, mm3 - wskaźnik wytrzymałości przy zgina niu dla obliczeniowego przekroju wału o średnicy d.

2.4. pa - współczynnik uwzględniający działanie karbu i stan

powierzchni dla stalowych części zginanych Pa — Pta~^flp a 1 >

Pka~ współczynnik działania karbu dla zginania (tabl.

1,5.4.14), Pko = f (rodzaj karbu, Rm\

Ppa - współczynnik stanu powierzchni dla stalowych części zginanych (rys. 1.5.4.39), ppa =f (Rm, v ).

3. Rzeczywisty współczynnik bezpieczeństwa wg naprężeń stycznych (od skręcania)

- przy wymaganej zmianie kierunku obracania

ÓT=Z»-et(Tm.fiĄ,

- przy stałości kierunku obracania

<5t = Zso-£/(T5fl./3T+V'T*Tsm)-

3.1. Zso , MPa - wytrzymałość na zmęczenie przy próbie wa

hadłowego skręcania (tabl. 1.5.4.13, tabl. 4.2.1).

3.2. £ - współczynnik wielkości przedmiotu (rys. 1.5.4.38),

£~ 5ro).

3.3. tm , MPa - amplituda cyklu naprężeń stycznych,

Tsm, MPa - średnie naprężenia styczne cyklu.

Wartości naprężeń stycznych

- przy zmianie kierunku obracania

T„= T-IQ3/W0, Tsm= 0 MPa,

- przy stałości kierunku obracania

t„=t„= T -103/(2 W0), MPa,

T, N-m -moment skręcający w obhczeniowym przekroju, W0=n-d3l\6, mm3- wskaźnik wytrzymałości przy skrę -caniu dla obliczeniowego przekroju wału o średnicy d.

3.4. pT - współczynnik uwzględniający działanie karbu i

stan powierzchni dla stalowych części skręcanych Pt = PiT "i” PpT ~ 1 *

PkT~ współczynnik działania karbu dla skręcania (tabl. 1.5.4.14), pkr= f (rodzaj karbu, Rm\

Ppt - współczynnik stanu powierzchni dla stalowych części skręcanych (rys. 1.5.4.39), ppr=f{Rm,s/)-

3.5. - współczynnik wrażliwości materiału na asymetrię

cyklu (tabl. 1.5.4.13).

4. Rzeczywisty współczynnik bezpieczeństwa dla obciążeń złożonych

ó~Óo‘Ót/'J5g +<5r^l,5 , p« 2, ór—P- 3.

Przy niedotrzymaniu warunku p. 4 należy:

- zmienić konstrukcję wału w taki sposób, żeby zwięk szyć minimalny <5a lub <5T >

- dobrać materiał o podwyższonych charakterystykach mechanicznych,

- zwiększyć średnicę wału.

Z analizy zarysu teoretycznej linii przekrojów wału i rze

czywistego zarysu (rys. 1.5.4.15h, 1.5.4.16c, 1.5.4.36)

wynika, że potencjalnie słabymi ogniwami wału mogą być przekroje oznaczone cyframi 1,2,3.

Wyszukiwarka

Podobne podstrony:

051 3 511.5.4.7. OBLICZANIE ZMĘCZENIOWE WAŁÓW [19], [33], [34] Obliczenie zmęczeniowe wałów wykonuje

kurmaz045 45 1. PASOWANIA I POLA TOLERANCJI1.5.4.4. KONSTRUOWANIE WAŁÓWKonstruowanie wałów wykonuje

045 3 45 1. PASOWANIA I POLA TOLERANCJI 1.5.4.4. KONSTRUOWANIE WAŁÓW Konstruowanie wałów wykonuje si

045 2 45 1. PASOWANIA I POLA TOLERANCJI1.5.4.4. KONSTRUOWANIE WAŁÓW Konstruowanie wałów wykonuje się

kurmaz051 51 51 1..4.7. OBLICZANIE ZMĘCZENIOWE WALÓW [19] -----—----------

scandjvutmp11a�01 33 o mało nie nadeptał. Spłoszył i rozleciały się po lesie, jak kuropatwy. A cośmy

CCF20091007�015 (2) Podobnie obliczamy A5. W przypadku próbek płaskich obliczenia wydłużenia A i prz

19 a ZADANIE 19. Odp: 0=29.289° Naczynie z cieczą zsuwa się po równi nachylonej do poziomu pod kątem

CHCĘ ŁADNIE PISAĆ DWUZNAKI (33) Rozszyfruj ukryte wyrazy i zdania poruszając się po lini za strzałką

CHWYTY GITAROWE 1(1) Strony 3132., 33. i 34. przeznaczone do wyrwania ze śpiewnika, po to by można b

skanuj0017 Podobnie obliczamy As. W przypadku próbek płaskich obliczenia wydłużenia A i przewężenia

51 51 1.5.-;.7. OBLICZANIE ZMĘCZENIOWE WAŁÓW!, [33], [34] I a) ; b) I

więcej podobnych podstron