38599 skanowanie0004 (79)

Do ich wad należy zaliczyć:

■S brak możliwości ich gięcia (jest to możliwe jedynie podczas produkcji),

■/ w temperaturach powyżej 500°C polimer topi się, dlatego nie powinno się stosować ich do budowy stropów oraz płyt stropowych w obiektach mieszkalnych i innych, w których występuje zagrożenie pożarowe (w niektórych krajach dopuszcza się stosowanie prętów kompozytowych do zbrojenia w budownictwie jednorodzinnym do 3 kondygnacji).

Pręty kompozytowe mogą być zbrojone również włóknami węglowymi, aramidowymi. Jako osnowy stosowane są głównie żywice epoksydowe, poliestrowe. Pręty kompozytowe zbrojone włóknami znajdują zastosowanie również w innych dziedzinach. Np. pręty zbrojone włóknami węglowymi HT (wysokowytrzymałymi)! I HM (wysokomodułowymi) są stosowane w przemyśle motoryzacyjnym, szkutniczym, lotniczym, energetyce i medycynie. Pręty zbrojone włóknami szklanym o osnowie epoksydowej, poliestrowej lub poliamidowej, względnie polipropylenowej służą do wykonywania instalacji elektrycznych (zaciąganie kabli), do przeprowadzania inspekcji wizyjnych (kamery inspekcyjne). Ponadto pręty poliestrowo-szklane są stosowane w przemyśle okrętowym, chemicznym (w rafineriach), w przemyśle spożywczym (browary, mleczarnie - systemy poręczy i kraty pomostowe).

Pręty kompozytowe, podobnie jak pełne profile, wytwarzane są metodą pultruzji (produkcja wielkoseryjna).

III. Wytwarzanie prętów metodą pultruzji

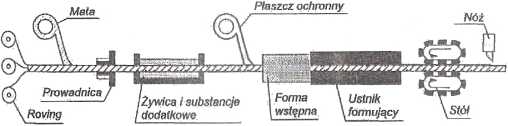

Metoda pultruzji stosowana jest nie tylko do wytwarzania prętów kompozytowych zbrojonych włóknami, ale również pełnych profili. Podstawowymi materiałami do ich produkcji są: żywica wraz utwardzaczem, wypełniacze oraz substancje dodatkowe. Jako zbrojenie można stosować włókna i maty szklane, włókna węglowe, organiczne (np. aramidowe, poliestrowe, polietylenowe). Jako materiał osnowy stosowana jest najczęściej żywica poliestrowa. Ponadto używane są żywice epoksydowe, winyloestrowe, a także polimery termoplastyczne. Materiały wzmacniające są nasycane mieszaniną żywicy oraz substancji modyfikujących i pomocniczych (rys. 2). Po czym są przeciągane przez rozgrzany ustnik formujący. Wówczas następuje utwardzenie polimeru.

Rys. 2. Przebieg procesu pultruzji.

3

Wyszukiwarka

Podobne podstrony:

38599 skanowanie0004 (79) Do ich wad należy zaliczyć: ■S brak możliwości ich gięcia (jest to możliwe

skanowanie0004 (79) Do ich wad należy zaliczyć: ■S brak możliwości ich gięcia (jest to możliwe jedyn

CIMG0136 Do mienia prywatnego należy zaliczyć cale pozostałe mienie, któr nie jest ani mieniem państ

Jak zdać egzamin SEP El do lkV?Co należy wiedzieć?1. Podstawowe pojęcia Napięcie - mierzone w woltac

skanuj0020 (132) Do zalet technologii należy zaliczyć: □ dużą dokładność wymiarową

Do metod problemowych należy zaliczyć między innymi: - wykład problemowy, czyli

78194 skanuj0020 (132) Do zalet technologii należy zaliczyć: □ dużą dokładność wym

80155 lichtarski (23) 46 I. Prwlmiot i ewolucja niuki o pre&dłKbłoatww Do pozytywnych następstw

P1090291 Rachunek kosztów zmiennych «m» wiele zalet. Do najważniejszych z nich należy zaliczyć to. ż

Do środków prawnych należy zaliczyć: - odwołanie, -

skanowanie0006 (148) Do naszego rejestru par przybywa jeszcze jedna możliwość użycia wyrazów w blisk

skanowanie0006 (148) Do naszego rejestru par przybywa jeszcze jedna możliwość użycia wyrazów w blisk

przedsiębiorstwa i koordynacja działań zmierzających do ich osiągnięcia jest możliwa tylko wtedy, gd

skanowanie0006 (148) Do naszego rejestru par przybywa jeszcze jedna możliwość użycia wyrazów w blisk

Slajd13 (17) Do zasobów czynników produkcji zaliczamy: praca, ziemia, kapitał. Zasób czynnika produk

więcej podobnych podstron