73804 Wyciskanie2

1134 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH

ciskarki zasila się tworzywem nieuplastycznionym, wtedy konieczne jest doprowadzenie do wyciskarki określonej ilości ciepła w odpowiednim czasie. W wyciskarkach konwencjonalnych wyposażonych w ślimak obracający się z prędkością obwodową nie-przekraczającą 0,5 m/min (20 :-100 obr/min), całkowitą ilość ciepła uzyskuje się od grzejników umieszczonych na cylindrze wyciskarki. W wyciskarkach autogenicznych ze ślimakiem o prędkości obwodowej ponad 0,5 m/min (600-i-1400 obr/min) większa część ciepła potrzebna do uplastycznienia tworzywa powstaje wskutek jego tarcia o ściany cylindra (13).

Cylindry wykonuje się zwykle ze stali do azotowania. W tylnej części cylindra występuje otwór zasilający o szerokości najczęściej równej skokowej długości ślimaka. Ze względu na mechanizm płynięcia tworzywa, powierzchnia wewnętrzna cylindra powinna być mniej gładka od powierzchni ślimaka. Cylinder jest zwykle podzielony na kilka stref

0 długości 4 do 5 D, z których każda jest zaopatrzona w niezależny układ grzewczy

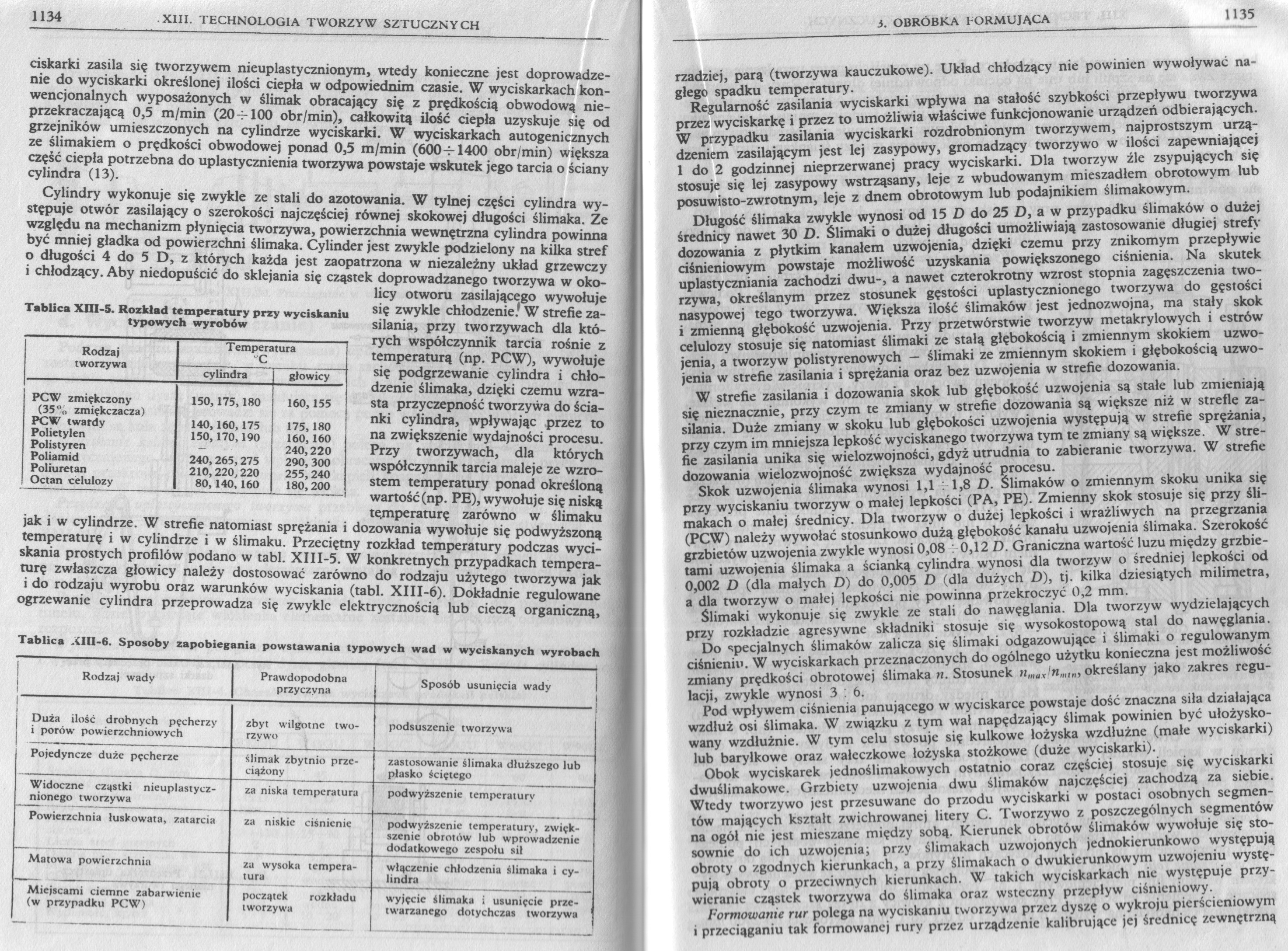

Tablica XIII-5. Rozkład temperatury przy wyciskaniu typowych wyrobów

|

Rodzaj tworzywa |

Temperatura C | |

|

cylindra |

głowicy | |

|

PCW zmiękczony (35% zmiękczacza) |

150,175,180 |

160,155 |

|

PCW twardy |

140, 160, 175 |

175,180 |

|

Polietylen |

150, 170, 190 |

160,160 |

|

Polistyren |

— |

240,220 |

|

Poliamid |

240, 265, 275 |

290,300 |

|

Poliuretan |

210, 220,220 |

255,240 |

|

Octan celulozy |

80, 140, 160 |

180,200 |

1 chłodzący. Aby niedopuścić do sklejania się cząstek doprowadzanego tworzywa w okolicy otworu zasilającego wywołuje się zwykle chłodzenie.* W strefie zasilania, przy tworzywach dla których współczynnik tarcia rośnie z temperaturą (np. PCW), wywołuje się podgrzewanie cylindra i chłodzenie ślimaka, dzięki czemu wzrasta przyczepność tworzywa do ścianki cylindra, wpływając przez to na zwiększenie wydajności procesu. Przy tworzywach, dla których współczynnik tarcia maleje ze wzrostem temperatury ponad określoną wartość (np. PE), wywołuje się niską temperaturę zarówno w ślimaku

jak i w cylindrze. W strefie natomiast sprężania i dozowania wywołuje się podwyższoną temperaturę i w cylindrze i w ślimaku. Przeciętny rozkład temperatury podczas wyciskania prostych profilów podano w tabl. XIII-5. W konkretnych przypadkach temperaturę zwłaszcza głowicy należy dostosować zarówno do rodzaju użytego tworzywa jak i do rodzaju wyrobu oraz warunków wyciskania (tabl. XIII-6). Dokładnie regulowane ogrzewanie cylindra przeprowadza się zwykle elektrycznością lub cieczą organiczną,

Tablica XlII-6. Sposoby zapobiegania powstawania typowych wad w wyciskanych wyrobach

|

Rodzaj wady |

Prawdopodobna przyczyna |

Sposób usunięcia wady . |

|

| j Duża ilość drobnych pęcherzy j i porów powierzchniowych |

zbyt wilgotne tworzywo |

podsuszenie tworzywa |

|

Pojedyncze duże pęcherze |

ślimak zbytnio przeciążony |

zastosowanie ślimaka dłuższego lub płasko ściętego |

|

Widoczne cząstki nieuplastycz-nionego tworzywa |

za niska temperatura |

podwyższenie temperatury |

|

Powierzchnia łuskowata, zatarcia |

za niskie ciśnienie |

podwyższenie temperatury, zwiększenie obrotów lub wprowadzenie dodatkowego zespołu sil |

|

Matowa powierzchnia |

zu wysoka temperatura |

włączenie chłodzenia ślimaka i cylindra |

|

Miejscami ciemne zabarwienie (w przypadku PCW) |

początek rozkładu tworzywa _____ |

wyjęcie ślimaka i usunięcie przetwarzanego dotychczas tworzywa |

rzadziej, parą (tworzywa kauczukowe). Układ chłodzący nie powinien wywoływać nagłego spadku temperatury.

Regularność zasilania wyciskarki wpływa na stałość szybkości przepływu tworzywa przez wyciskarkę i przez to umożliwia właściwe funkcjonowanie urządzeń odbierających. W przypadku zasilania wyciskarki rozdrobnionym tworzywem, najprostszym urządzeniem zasilającym jest lej zasypowy, gromadzący tworzywo w ilości zapewniającej 1 do 2 godzinnej nieprzerwanej pracy wyciskarki. Dla tworzyw źle zsypujących się stosuje się lej zasypowy wstrząsany, leje z wbudowanym mieszadłem obrotowym lub posuwisto-zwrotnym, leje z dnem obrotowym lub podajnikiem ślimakowym.

Długość ślimaka zwykle wynosi od 15 D do 25 D, a w przypadku ślimaków o dużej średnicy nawet 30 D. Ślimaki o dużej długości umożliwiają zastosowanie długiej strefy dozowania z płytkim kanałem uzwojenia, dzięki czemu przy znikomym przepływie ciśnieniowym powstaje możliwość uzyskania powiększonego ciśnienia. Na skutek uplastyczniania zachodzi dwu-, a nawet czterokrotny wzrost stopnia zagęszczenia tworzywa, określanym przez stosunek gęstości uplastycznionego tworzywa do gęstości nasypowej tego tworzywa. Większa ilość ślimaków jest jednozwojna, ma stały skok i zmienną głębokość uzwojenia. Przy przetwórstwie tworzyw metakrylowych i estrów celulozy stosuje się natomiast ślimaki ze stalą głębokością i zmiennym skokiem uzwojenia, a tworzyw polistyrenowych — ślimaki ze zmiennym skokiem i głębokością uzwojenia w strefie zasilania i sprężania oraz bez uzwojenia w strefie dozowania.

W strefie zasilania i dozowania skok lub głębokość uzwojenia są stałe lub zmieniają się nieznacznie, przy czym te zmiany w strefie dozowania są większe niż w strefie zasilania. Duże zmiany w skoku lub głębokości uzwojenia występują w strefie sprężania, przy czym im mniejsza lepkość wyciskanego tworzywa tym te zmiany są większe. W strefie zasilania unika się wielozwojności, gdyż utrudnia to zabieranie tworzywa. W strefie dozowania wielozwojność zwiększa wydajność procesu.

Skok uzwojenia ślimaka wynosi 1,1 : 1,8 D. Ślimaków o zmiennym skoku unika się przy wyciskaniu tworzyw o małej lepkości (PA, PE). Zmienny skok stosuje się przy ślimakach o małej średnicy. Dla tworzyw o dużej lepkości i wrażliwych na przegrzania (PCW) należy wywołać stosunkowo dużą głębokość kanału uzwojenia ślimaka. Szerokość grzbietów uzwojenia zwykle wynosi 0,08 : 0,12 D. Graniczna wartość luzu między grzbietami uzwojenia ślimaka a ścianką cylindra wynosi dla tworzyw o średniej lepkości od 0,002 D (dla małych D) do 0,005 D (dla dużych D), tj. kilka dziesiątych milimetra, a dla tworzyw o małej lepkości nie powinna przekroczyć 0,2 mm.

Ślimaki wykonuje się zwykle ze stali do nawęglania. Dla tworzyw wydzielających przy rozkładzie agresywne składniki stosuje się wysokostopową stal do nawęglania.

Do specjalnych ślimaków zalicza się ślimaki odgazowujące i ślimaki o regulowanym ciśnieniu. W wyciskarkach przeznaczonych do ogólnego użytku konieczna jest możliwość zmiany prędkości obrotowej ślimaka n. Stosunek ...... określany jako zakres regu

lacji, zwykle wynosi 3 : 6.

Pod wpływem ciśnienia panującego w wyciskarce powstaje dość znaczna siła działająca wzdłuż osi ślimaka. W związku z tym wal napędzający ślimak powinien być ułożysko-wany wzdłużnie. W tym celu stosuje się kulkowe łożyska wzdłużne (małe wyciskarki) lub baryłkowe oraz wałeczkowe łożyska stożkowe (duże wyciskarki).

Obok wyciskarek jednoślimakowych ostatnio coraz częściej stosuje się wyciskarki dwuślimakowe. Grzbiety uzwojenia dwu ślimaków najczęściej zachodzą za siebie. Wtedy tworzywo jest przesuwane do przodu wyciskarki w postaci osobnych segmentów mających kształt zwichrowanej litery C. Tworzywo z poszczególnych segmentów na ogół nie jest mieszane między sobą. Kierunek obrotów ślimaków wywołuje się stosownie do ich uzwojenia; przy ślimakach uzwojonych jednokierunkowo występują obroty o zgodnych kierunkach, a przy ślimakach o dwukierunkowym uzwojeniu występują obroty o przeciwnych kierunkach. W' takich wyciskarkach nie występuje przywieranie cząstek tworzywa do ślimaka oraz wsteczny przepływ ciśnieniowy.

Formowanie rur polega na wyciskaniu tworzywa przez dyszę o wykroju pierścieniowym i przeciąganiu tak formowanej rury przez urządzenie kalibrujące jej średnicę zewnętrzną

Wyszukiwarka

Podobne podstrony:

14876 Wyciskanie4 1138 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH Wyciskanie tłokiem polega na uplastyczni

Wyciskanie3 1136 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH lub wewnętrzną oraz urządzenie chłodzące. Rurę

25423 Wyciskanie1 1132 XIII. TECHNOLOGIA TWORZYW SZTUCZNYCH Przeciąganie (rys. XIII,20) polega na pr

CCF20130106�000 12. BADANIE POLIURETANÓWWprowadzenie Zainteresowanie technologów tworzyw sztucznych

IMAG0214 Technologia Tworzyw Sztucznych Semestr 6 rok akademicki 20010/11 Grupa 31 ! Pfdtmefyza

0 (24) Granulacja W technologiach wtrysku i wytłaczania najwygodniej przetwarza się gotową mieszankę

Inkubatory przedsiębiorczości i centra transferu technologu tworzy, przekształca i likwiduje Rektor

TWORZYWA SZTUCZNE - POLIMERYPLASTOMERY charakteryzują się dużym modułem sprężystości i dużą

55693 image1�25 34 3. Badania podstawowych właściwości fizycznych i identyfikacja tworzyw sztucznych

img088 2 170 7. Radonie właściwości cieplnych i palności tworzyw sztucznych Wewnątrz znajduje się ur

Tworzywa sztuczne Termoplasty: odznaczają się zwykle budową liniową, łatwo miękną podczas

więcej podobnych podstron