11347 skanuj0209 (5)

R (rys. 9.116) lub stosuje się przejścia stożkowe; przejście promieniem R na długości ok. l,2d prawie całkowicie zapobiega spiętrzeniu naprężeń.

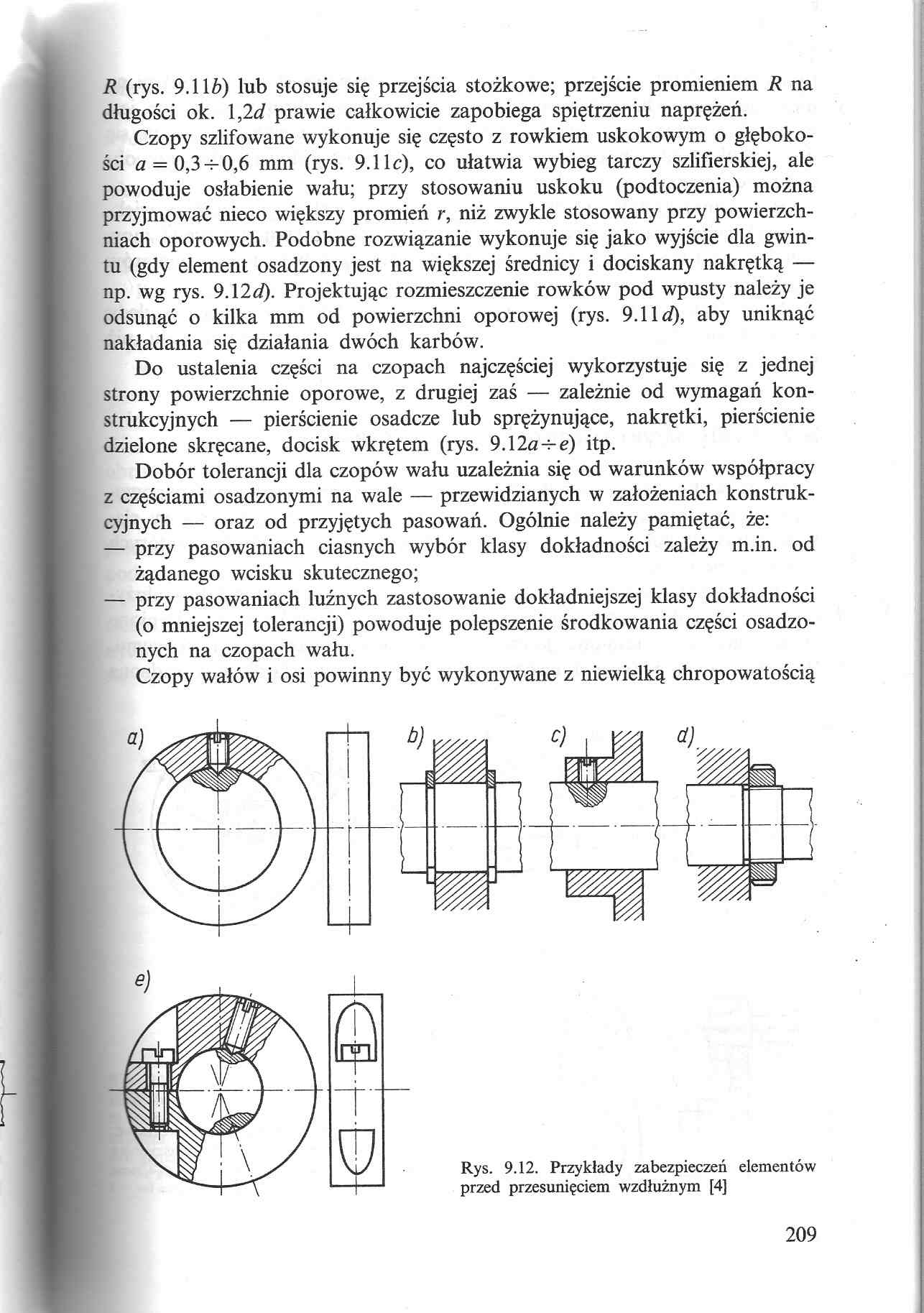

Czopy szlifowane wykonuje się często z rowkiem uskokowym o głębokości # = 0,3 h-0,6 mm (rys. 9.1 lc), co ułatwia wybieg tarczy szlifierskiej, ale powoduje osłabienie wału; przy stosowaniu uskoku (podtoczenia) można przyjmować nieco większy promień r, niż zwykle stosowany przy powierzchniach oporowych. Podobne rozwiązanie wykonuje się jako wyjście dla gwintu (gdy element osadzony jest na większej średnicy i dociskany nakrętką — np. wg rys. 9A2d). Projektując rozmieszczenie rowków pod wpusty należy je odsunąć o kilka mm od powierzchni oporowej (rys. 9.1 ld), aby uniknąć nakładania się działania dwóch karbów.

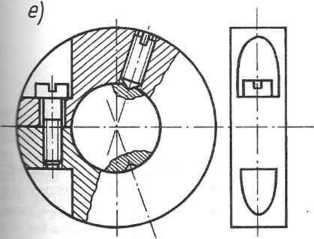

Do ustalenia części na czopach najczęściej wykorzystuje się z jednej strony powierzchnie oporowe, z drugiej zaś — zależnie od wymagań konstrukcyjnych — pierścienie osadcze lub sprężynujące, nakrętki, pierścienie dzielone skręcane, docisk wkrętem (rys. 9A2a~e) itp.

Dobór tolerancji dla czopów wału uzależnia się od warunków współpracy z częściami osadzonymi na wale — przewidzianych w założeniach konstrukcyjnych — oraz od przyjętych pasowań. Ogólnie należy pamiętać, że:

— przy pasowaniach ciasnych wybór klasy dokładności zależy m.in. od żądanego wcisku skutecznego;

— przy pasowaniach luźnych zastosowanie dokładniejszej klasy dokładności (o mniejszej tolerancji) powoduje polepszenie środkowania części osadzonych na czopach wału.

Czopy wałów i osi powinny być wykonywane z niewielką chropowatością

Rys. 9.12. Przykłady zabezpieczeń elementów przed przesunięciem wzdłużnym [4]

209

Wyszukiwarka

Podobne podstrony:

10639 skanuj0353 Stosuje się koła z rowkiem półokrągłym o promieniu równym promieniowi pasa lub koła

skanuj0339 szybsze zużycie, dlatego stosuje się je tylko do przenoszenia niewielkich mocy przy małyc

skanuj0192 [1600x1200] klasy aparatu stosuje się pomiar sekwencyjny albo równoczesny. Przy pomiarze

Gdy mało miejsca Schody drabiniaste (młynarskie) - stosuje się je jako schody prowadzące na strych l

57744 skanuj0077 (31) Lutowanie miękkie stosuje się do połączeń obciążonych niewielkimi siłami, w ce

amat urz kr064 Układ stosowany przy omawianej modulacji przedstawiony jest na rys. 5-15. Zwykle stos

Image 139 142 Najpowszechniej stosowane są przetworniki optyczne (rys. 6.5). W przetwornikach tych s

skanuj0002 2.1. UTRWALACZE PROSTE a. Etanol. Stosuje się w stężeniu 50—70%. Chociaż szybko dyfunduje

W zależności od potrzeb stosuje się jeden z ww. wariantów lub stosuje się kompensację mieszaną łączą

więcej podobnych podstron