31154 skanuj0019 (142)

Przebieg procesu wytwarzania form skorupowych:

1. Podgrzanie płyty modelowej do temperatury 230 + 280 °C.

2. Nałożenie płyty na zbiornik z piaskiem powlekanym.

5. Utwardzenie skorupy w piecu przez ok. 2 min w temperaturze 300 °C.

Trudność uzyskania skorup o jednakowej grubości powoduje brak stabilizacji parametrów procesu produkcyjnego.

3. Obrócenie płyty wraz ze zbiornikiem o 180°. Pod wpływem ciepła płyty żywica otaczająca ziarna piasku topi się i polimeryzując, w obecności formaldehydu powstałego z rozpadu urotropiny, wiąże ziarna w początkowo plastyczną, a w miarę postępowania procesu sieciowania żywicy stabilną twardą i wytrzymałą skorupę. Grubość formy skorupowej jest tym większa im:

c wyższa jest temperatura płyty; o dłuższy jest czas przetrzymywania masy na płycie.

4. Po 15 -MO s zbiornik z płytą odwraca się do początkowego położenia. Ziarna, które nie osiągnęły temperatury topnienia żywicy opadają do zbiornika, a na płycie pozostaje warstwa związanej masy o grubości 4 + 10 mm -„skorupa”.

W porównaniu z formami wykonanymi wg procesu „C”, wytworzone w procesie „D” wykazują szereg istotnych korzyści:

□ mają założoną stała grubość formy skorupowej;

□ jednoczesne dwustronne nagrzewanie masy powoduje skrócenie czasu wytwarzania formy do kilku sekund;

□ formy skorupowe wytwarzane metodą „D” charakteryzują się o około 30% większą wytrzymałością dzięki większemu zagęszczeniu masy formierskiej (proces wdmuchiwania);

□ do wykonania formy zużywa się mniej masy formierskiej.

Proces „D” wymaga jednak droższego oprzyrządowania i zastosowania nadmuchiwarek.

1 - połowa formy skorupowej, 2 - model; 3 - płyta konturowa; 4 - ramka;

5 - płyta podmodelowa; 6 - otwory dmuchowe; 7 - otwory odpowietrzające; 8 - głowica nadmuchiwarki

Zalewanie form:

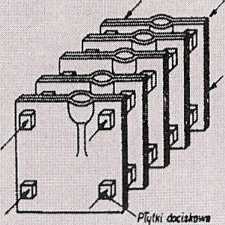

Otrzymane w ten sposób połówki form skorupowych należy połączyć ze sobą (przez klamrowanie lub klejenie) i przed zalaniem zestawić w pakiety lub umieścić np. w metalowych pojemnikach, a w celu zabezpieczenia ich przed uszkodzeniem wskutek ciśnienia - obsypać suchym piaskiem, żwirem lub śrutem.

Wyszukiwarka

Podobne podstrony:

63611 skanuj0015 (205) ( wlrznitr W procesie wytwarzania matryc i form najczęściej stosowane są f

img254 (11) rzeczywistym przebiegu procesu wytwarzania towarów lub usług, porównania ich z celami or

46187 IMGP08 (3) wyrobów i kontroli przebiegu procesów wytwarzania — chociaż w czasie prób wyroby są

14 07pr PP Zadanie 14. (2 pkt) Do prawidłowego przebiegu procesu wytwarzania erytrocytów niezbędny j

88812 skanuj0066 (24) przebiega proces uczenia się takich elementów czynności, jak: realizowane prze

Wy woływarka — urządzenie poligraficzne uczestniczące w procesie wytwarzania form drukowychSchemat b

skanuj0001 I Leszek MINDUR2. PROCESY PRODUKCYJNE W TRANSPORCIE2.1. Charakterystyka transportu Transp

- minimalizację produkcji w loku. Proces wytwarzania kończy się wyrobem finalnym przekazywanym do od

img013 (3) VI. Wytwarzanie form odlewniczych. 1 Wykonać szkic formy do zalania. 2 Podaj rodzaje

więcej podobnych podstron