36088 Strona161

(już nie przez siła). Czynność ręcznego mieszania powinna trwać tak długo, aż masa — tracąc stopniowo rozpuszczalnik — przestanie „kleić się” do rąk. Jest to odpowiednia chwila, aby przystąpić do następnej operacji — granulowania.

Granulowanie mas. Aby ułatwić późniejsze objętościowe dozowanie, masie nadaje się postać łatwo usypujących się granulek.

Operacja granulowania polega na przetarciu wilgotnej masy smugowej przez sita o odpowiedniej ilości oczek. Po przejściu przez sita materiał masy przybiera postać kuleczek. Granulki rozsypuje sic; na tacach i przenosi do suszarki w celu dokładnego ich wysuszenia. Suszenie trwa krótko, kilka do kilkunastu godzin, po czym masę odsiewa się od zlepieńców i pyłu.

Mieszanie na sucho i na mokro można zmechanizować, stosując do pierwszej operacji bębny mieszalnicze. a do drugiej —• ugnia-tarki o specjalnej budowie. Ugniatarki do mas smugowych są to małe zbiorniki obrotowe ze specjalnym mieszadłem w kształcie zgiętego ramienia zakończonego łapą, które wykonuje ograniczone ruchy grzebiące w górę i w dół.

W literaturze fachowej znany jest „suchy” sposób mieszania mas bez końcowego granulowania. Sprowadza się on do mechanicznego przecierania masy przez sita na sucho. Przy stosowaniu tego sposobu utleniacze powinny być bardzo drobno zmielone. Wyrazem stopnia zmielenia jest mały ciężar usypowy, który dla azotanu strontowego powinien wynosić około 1 G/cm:i, a dla nadtlenku baru 1,33 G/cm3. Masę po zmieszaniu poddaje się tabletkowaniu, a otrzymane tabletki wkłada się w miseczki smugacza w celu ostatecznego sprasowania.

Dozowanie mas i prasowanie smugaczy. Tabletkowanie masy ułatwia dozowanie masy i prasowanie smugaczy. Tabletkowanie stosuje się z reguły przy suchym sposobie wyrobu mas smugowych. Przy ostatecznym prasowaniu smugacza w miseczce smugacza na tabletki mas smugowych zasadniczych nakłada się tabletkę podpałową i prasuje razem pod ciśnieniem 5—10 tys. kG/cm2.

Przy „mokrym” sposobie wyrobu mas można również stosować wstępne tabletkowanie, w tym przypadku jednak postać granulek, dających się łatwo dozować, skłania raczej do bezpośredniego prasowania mas w miseczkach smugaczy. Dozowanie masy, gdy naczyniem dozującym jest miseczka, nie jest trudne. Dozowanie masy i prasowanie smugaczy przeprowadza się w niżej opisany sposób.

Na matrycę zawierającą dziesięć gniazd na miseczki (rys. 82) nakłada się nasadkę z otworami odpowiadającymi gniazdom.

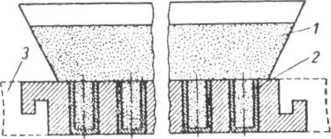

nicy opiera się o górną powierzchnię matrycy; granulki masy usypują się do miseczek (rys. 84).

Rys. 84. Napełnianie (objętościowe) miseczek masą smugową:

1 — kosz nasypnlcy; 2 — ml soczku;

3 — matryca

W otwory te wkłada się dziesięć miseczek, po czym wciska się je na prasie za pomocą zespołu dziesięciu stempli przymocowanych

tę przedstawiono na rysunku 83.

|

U_ |

'ł | |||||

|

1 J |

„i |

, |

iL |

Jiu |

y'2 L | , | |

|

pp li. |

1 li |

i i i |

lii IJ |

W/ | ||

|

Rys. |

83. 1 |

//ciskanie miseczek | ||||

smugacza do matrycy.

] — zespół stempli; 2 — miseczka; 3 — nasadka; •/ — matryca

na stale do tłoka prasy. Operację Na stole następnej z kolei prasy ustawia się szereg malry-czek (bez nasadek) zaczepionych jedna o drugą i przesuwa pod nasypnicą z masą. Kosz nasyp-

Rys. 112. Matryca do prasowania smugaczy

Po przejściu matryczki pod nasypnicą zaopatruje się ją w nową nasadkę z odpowiednimi otworami. W otwory tej nasadki wkłada się stempelki i kieruje się matrycę pod tłok prasy mimośrodowej. Tłok uderza w pierwszy stempelek sprasowu jący masę pierwszej miseczki. W momencie unoszenia się tłoka prasy ku górze odpowiedni zaczep przesuwa metryczkę o jedno miejsce, tak że następne uderzenie tłoka kieruje się na drugi stempelek. Ten momęnt przedstawiono na rysunku 85. Proces ten powtarza się stale, a ponieważ matryczki są zaczepione jedna

0 drugą, praca trwa bez przerwy.

Po zaprasowaniu pierwszej warstwy matryczki rozdziela się

1 podaje na stół drugiej prasy, gdzie podobnie jak na pierwszym stole dozuje się masę w pozostałe wolne przestrzenie miseczek i kolejno prasuje. Operacje wykonuje się kilka razy; ostatnią warstwą jest masa podpałowa.

Dla ułatwienia wiązania poszczególnych warstw i lepszego przekazywania ognia podczas palenia się smugacza stosuje się stemple kształtowe.

Wyszukiwarka

Podobne podstrony:

Powyższy zapis wynika oczywiście z faktu, iż dla przypadku SIMO kanał w danej chwili jest opisywany

wzmocnić grupy przez zachęcanie a nie przez kierowanie nimi. Osoby w służbach powinny czuć pokorę i

Prawa dziecka(1) Gdy już nie mieszkasz z tatą lub z mamą, możesz oboje kochać tak samo. Nikt nie ma

Prawa dziecka Gdy już nie mieszkasz z tatą lub z mamą, możesz oboje kochać tak samo. Nikt nie ma pra

Gdy już nie mieszkasz z tatą lub z mamą, możesz oboje kochać tak samo. Nikt nie ma prawa, starszy cz

Karaiby2 nych, w .paninie plaż*, słońce przez okrągły rok fascynująca mieszanka kultur I tradycji -

111 etz250 Operację tą powtarzać tak długo, aż podczas dalszej regulacji śrubą powietrza biegu

73007 testy, zielone str 29 5. Małymi porcjami rozpuszczano cukier w wodzie — tak

strona0040 (2) i - 76 - komory ssęcej tak długo aż zawór się zamknie. Zamknięcie ^dworu przelewowego

Pętle - przykłady# Ulepsz program tak, aby nie wykonywał się raz, ale działał tak długo aż użytkowni

strona0040 (2) i - 76 - komory ssęcej tak długo aż zawór się zamknie. Zamknięcie ^dworu przelewowego

skanuj0014 194 Ocalenie przez muzykę wanę i rozbrojonej który już nie jest w. stanie-*; nas ( ranić.

skanuj0265 264 Kominy Podstawowa wiedza o kominach domowych - Kominy domowe nie są

IMAG0286 (3) - 6 - -7- Na terenach zachodnich i północnych odzyskanych przez Polskę po II wojnie, gd

więcej podobnych podstron