43435 skanuj0081 (33)

Przy wymaganych dużych wciskach stosuje się połączenia kombinowane, polegające na równoczesnym ogrzewaniu oprawy i oziębianiu czopa. Często stosuje się też ogrzewanie oprawy w połączeniach wtłaczanych, co umożliwia zastosowanie pras o mniejszej sile nacisku.

Połączenia wciskowe są w zasadzie nierozłączne. W przypadku połączeń wtłaczanych możliwe jest uzyskanie połączeń rozłącznych, zwłaszcza przy małym wcisku, małej chropowatości powierzchni styku oraz stosowaniu odpowiednich smarów (np. oleju rzepakowego z dodatkiem talku), chroniących połączenie przed zatarciem. W połączeniach o dużym wcisku i wymaganym wielokrotnym rozłączaniu (np. dla wymiany zużytych części) w jednym z elementów projektuje się specjalne kanały smarowe, przez które wprowadza się smar pod bardzo dużym ciśnieniem; umożliwia to demontaż połączenia bez uszkodzenia powierzchni styku.

Do podstawowych zalet połączeń wciskowych zalicza się:

— dokładną współosiowość (środkowanie) części łączonych,

— brak elementów dodatkowych (w połączeniach bezpośrednich),

— proste i tanie wykonanie,

— dużą obciążalność połączeń (przy dużym wcisku — nawet obciążeniami zmiennymi i udarowymi),

Wadami połączeń wciskowych są:

— znaczne naprężenia montażowe, grożące zniszczeniem części, zwłaszcza wykonanych z materiałów kruchych,

— trudność uzyskania żądanego wcisku, zależnego (przy seryjnej produkcji) m.in. do uzyskanych wymiarów części — różnych w granicach tolerancji wykonania,

— konieczność stosowania dodatkowych zabezpieczeń przy przewidywanych przeciążeniach o nieustalonej wielkości.

Połączenia wciskowe znajdują coraz szersze zastosowanie ze względu na swoje zalety oraz możliwość uniknięcia wad przy odpowiednio zaprojektowanych i wykonanych połączeniach.

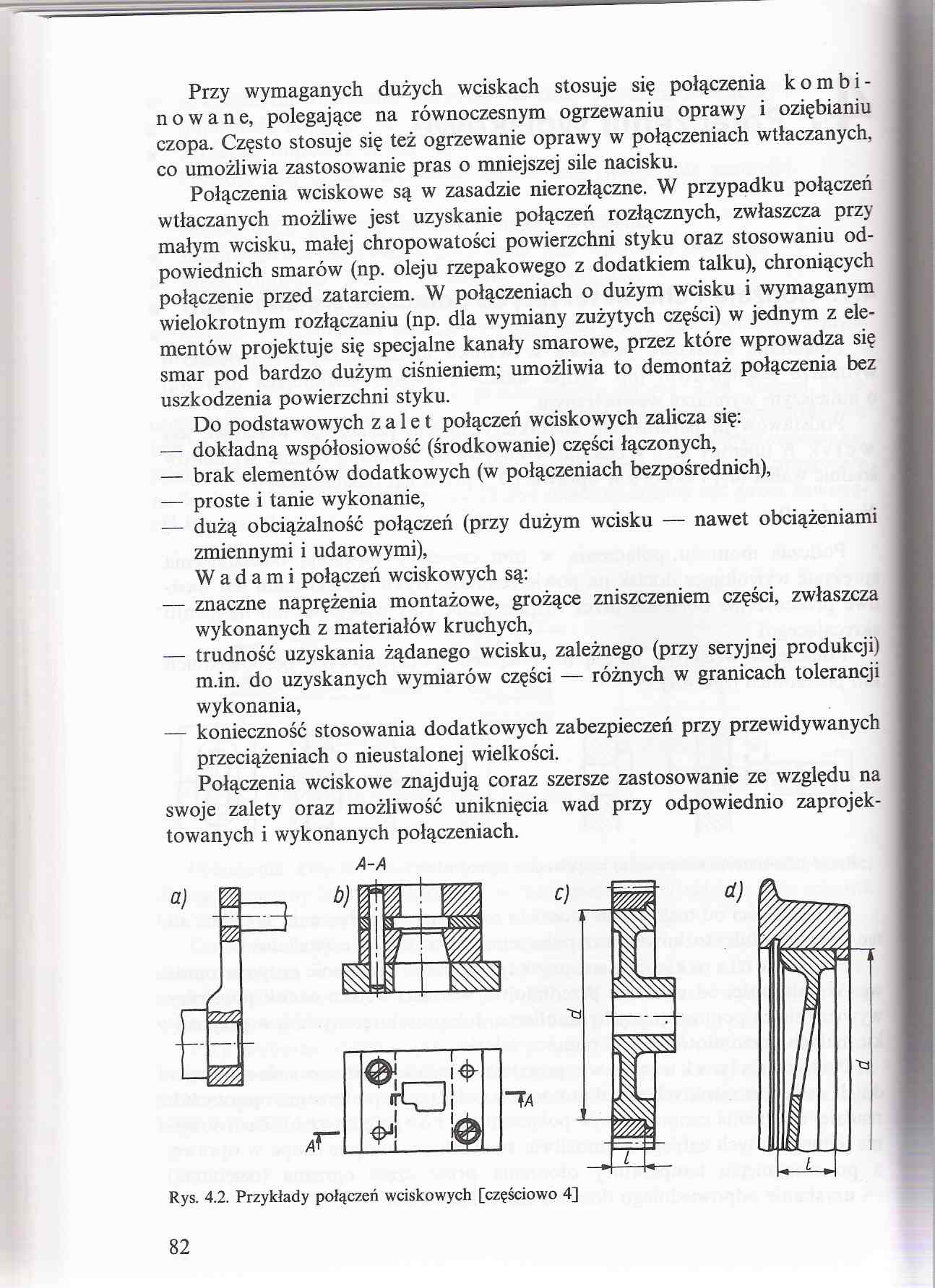

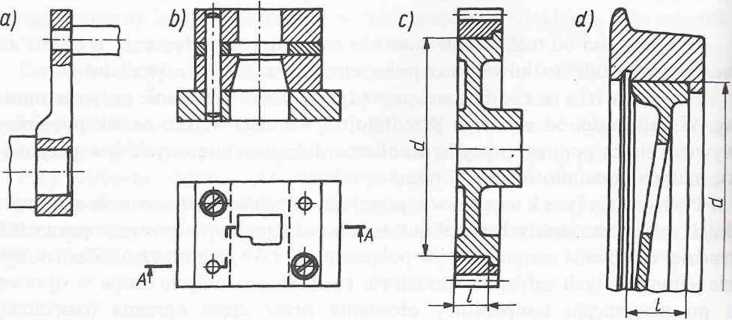

A-A

Rys. 4.2. Przykłady połączeń wciskowych [częściowo 4]

82

Wyszukiwarka

Podobne podstrony:

554 555 (2) itwowy wymaga zastosowania zbyt cienkiego przewodu i dlatego przy ta* kiej indukcyjnoŚci

skanuj0130 Do budowy elementów i urządzeń automatyki stosuje się najróżnorodniejsze części konstrukc

skanuj0038 (49) W aparatach do mezoterapii bezigłowej stosuje się dodatkowo pkradźwięki i prąd

skanuj0176 [1600x1200] Monochromator W aparatach AAS produkowanych seryjnie stosuje się monochroma-t

§20. 1. Przy zaliczeniach przedmiotów i egzaminach stosuje się następującą skalę

DSC00070 (33) Filtr Do wyeliminowania pulsac)i stosuje się filtry dolnoprzepu&towych typu RC lub

skanuj0010 Zadanie 39. W leczeniu choroby Parkinsona stosuje się leki A. dopaminol

034 4 kostem, a w ostateczności olejem maszynowym. Przy rozwiercaniu stopów aluminiowych stosuje się

Przy obciążeniu momentem stałym stosuje się próbki cylindryczne o stałym przekroju. Dla tych próbek

-gardientem ciśnienia -sposobem kontaktu z cieczą Przy poszczególnym stopniu agresywności stosuje si

CCF20110310�014 W rzeczywistości przy pomiarach rezystywności gruntu stosuje się elektrody pionowe p

kupa2 szczelinę złącza. Lutowanie twarde stosuje się w połączeniach o wymaganej dużej wytrzymałości

Zdjęcie0588 U krów: 1. Przy ropnych zapaleniach macicy stosuje się 2-3-krotne

zalewanie z góiy Przy zalewaniu z góry, które stosuje się dla odlewów żeliwnych oraz drobnych i nisk

DSC? Przy realizacji procesów roboczych stosuje się następujące metody: • kolejneg

1 (10) 207 rosną wraz z temepraturą wstępnego ogrzania tabletki. Przy prasowaniu prze-tłocznym stosu

Photo0011 przy podciśnieniu, stosuje się zamknięcie hydrauliczne. Polega ono na tym, że między krążk

więcej podobnych podstron