45013 skanowanie0006 (131)

Lekkie stopy odlewnicze

• Stopy odlewnicze aluminium odlewa się do form piaskowych, kokil lub pod ciśnieniem.

• Do najbardziej rozpowszechnionych stopów odlewniczych aluminium należą siluminy, tj. stopy aluminium z krzemem.

• Zawierają one zwykle 11-14% Si, to znaczy, że ich skład zbliżony jest do składu eutektyki w układzie aluminium-krzem.

• Siluminy mają bardzo dobre własności odlewnicze (nadzwyczaj dobra lejność umożliwia otrzymywanie elementów o bardzo skomplikowanym kształcie i cienkich ściankach).

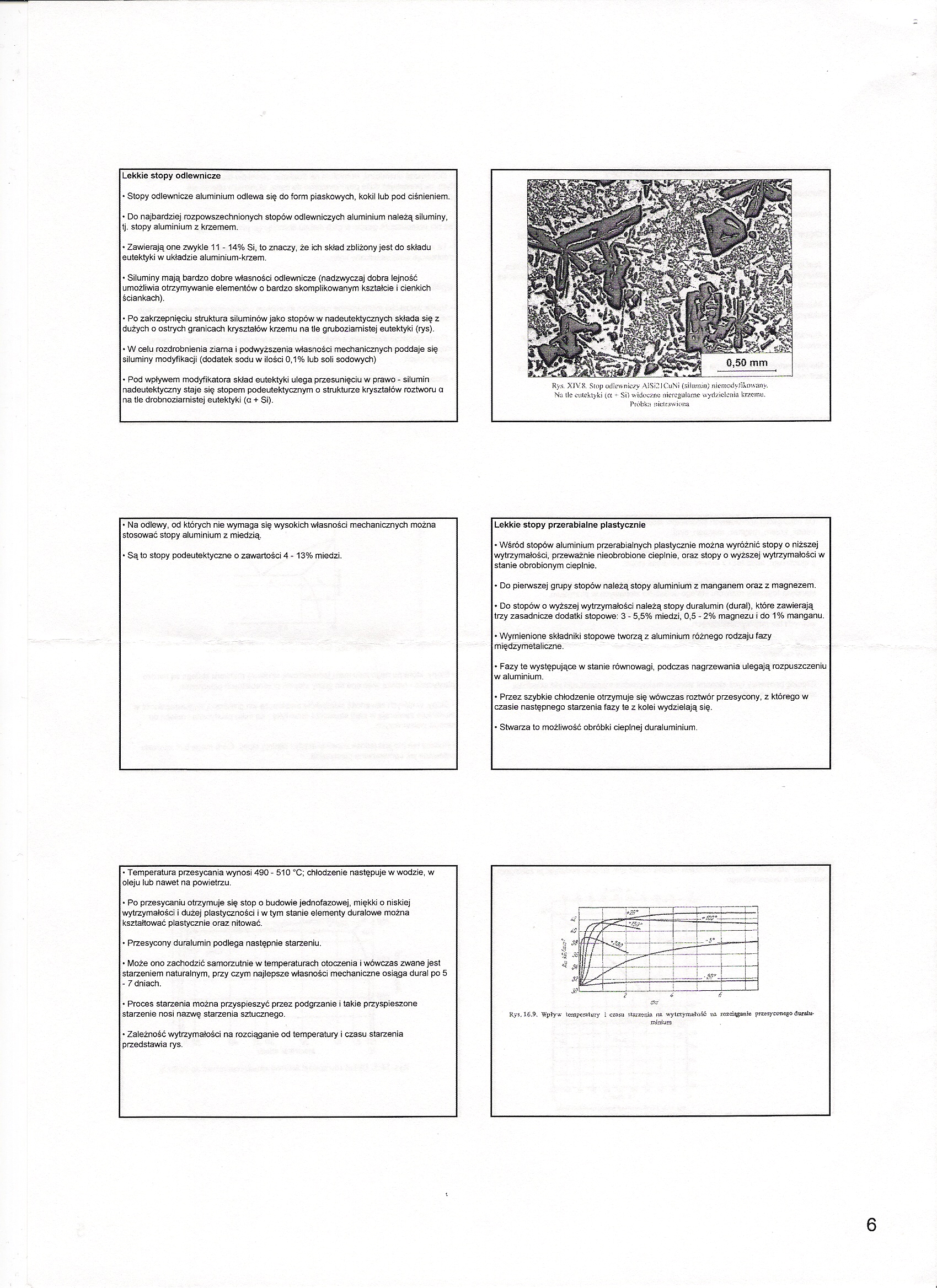

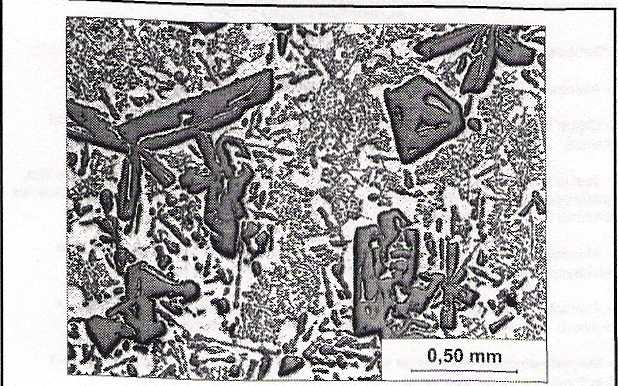

• Po zakrzepnięciu struktura siluminów jako stopów w nadeutektycznych składa się z dużych o ostrych granicach kryształów krzemu na tle gruboziarnistej eutektyki (rys).

• W celu rozdrobnienia ziarna i podwyższenia własności mechanicznych poddaje się siluminy modyfikacji (dodatek sodu w ilości 0,1% lub soli sodowych)

• Pod wpływem modyfikatora skład eutektyki ulega przesunięciu w prawo - silumin nadeutektyczny staje się stopem podeutektycznym o strukturze kryształów roztworu a na tle drobnoziarnistej eutektyki (a + Si).

Kys. XIV8. Siop odlewniczy AłSfólCuNi (siiumia) niemwtyJikowany. No tle eutektyki (a - Si) widoczne nieregularne wydzielenia krzemu. Próbka nielrawidua

• Na odlewy, od których nie wymaga się wysokich własności mechanicznych można stosować stopy aluminium z miedzią.

• Są to stopy podeutektyczne o zawartości 4-13% miedzi.

Lekkie stopy przerabialne plastycznie

• Wśród stopów aluminium przerabialnych plastycznie można wyróżnić stopy o niższej wytrzymałości, przeważnie nieobrobione cieplnie, oraz stopy o wyższej wytrzymałości w stanie obrobionym cieplnie.

• Do pierwszej grupy stopów należą stopy aluminium z manganem oraz z magnezem.

• Do stopów o wyższej wytrzymałości należą stopy duralumin (dural), które zawierają trzy zasadnicze dodatki stopowe: 3 - 5,5% miedzi, 0,5 - 2% magnezu i do 1% manganu.

• Wymienione składniki stopowe tworzą z aluminium różnego rodzaju fazy międzymetaliczne.

• Fazy te występujące w stanie równowagi, podczas nagrzewania ulegają rozpuszczeniu w aluminium.

• Przez szybkie chłodzenie otrzymuje się wówczas roztwór przesycony, z którego w czasie następnego starzenia fazy te z kolei wydzielają się.

• Stwarza to możliwość obróbki cieplnej duraluminium.

• Temperatura przesycania wynosi 490 - 510 °C; chłodzenie następuje w wodzie, w oleju lub nawet na powietrzu.

• Po przesycaniu otrzymuje się stop o budowie jednofazowej, miękki o niskiej wytrzymałości i dużej plastyczności i w tym stanie elementy duralowe można kształtować plastycznie oraz nitować.

• Przesycony duralumin podlega następnie starzeniu.

• Może ono zachodzić samorzutnie w temperaturach otoczenia i wówczas zwane jest starzeniem naturalnym, przy czym najlepsze własności mechaniczne osiąga dural po 5 - 7 dniach.

• Proces starzenia można przyspieszyć przez podgrzanie i takie przyspieszone starzenie nosi nazwę starzenia sztucznego.

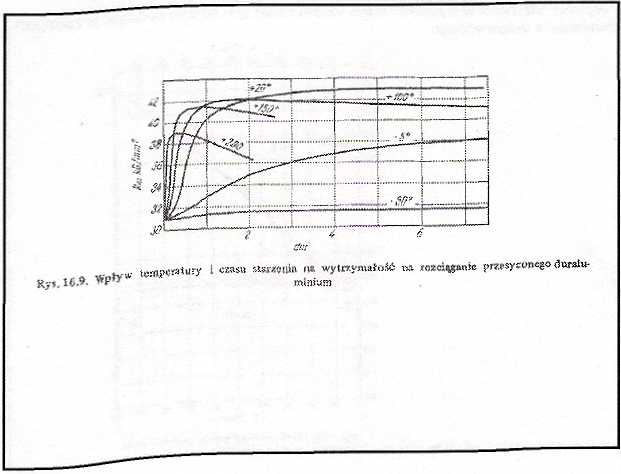

• Zależność wytrzymałości na rozciąganie od temperatury i czasu starzenia przedstawia rys.

Wyszukiwarka

Podobne podstrony:

skanowanie0007 (131) 6. Stale i stopy żelaza o szczególnych własnościach Tablica 6.2 Orientacyjny sk

Słr. Str. Słr. Str. i zawodowej......... 395 Perchorowicz E., inż.-met. Lekkie stopy odlewnicze

32. Siluminy są to stopy: a) odlewnicze aluminium i krzemu b)

skanowanie0001 (187) Stale i stopy żelaza o szczególnych własnościacho szczególnych własnościac

54782 skanowanie0005 (158) 6. Stale i stopy żelaza o szczególnych własnościach w podwyższonej temper

58301 skanowanie0009 (110) 6. Stale i stopy żelaza o szczególnych własnościach PIERWIASTKI WPŁYWAJĄC

skanowanie0003 (187) 6. Stale i stopy żelaza o szczególnych własnościach, NORMALIZACJA STALI » STOPÓ

skanowanie0011 (90) 6. Stale i stopy żelaza o szczególnych własnościach Tablica 6.5 Orientacyjny skł

skanowanie0012 (84) 6. Stale i stopy żelaza o szczególnych własnościachTablica 6.8Orientacyjny skład

więcej podobnych podstron