DSC01292 (2)

MołHwoicl knlallowanla powierzchni drążeniem elektroerozyjna*"

2j jest wyposażona w zespół dwóch generatorów: niezależnego (maszynowego) — służącego do obróbki zgrubnej i generatora zależnego (zasobnikowego) — stosowanego do obróbki wykańczającej.

7.4. DRĄŻENIE ELEKTROEROZYJNE WGŁĘBIEŃ I OTWORÓW

Obróbkę wgłębień i otworów wykonuje się na próbkach ze stali 55 lub węglików spiekanych G20. Jako metodę obróbki przyjęto obróbkę elektroimpulsową z zastosowaniem generatora niezależnego (maszynowego). Przed obróbką należy dokonać pomiaru masy próbek.

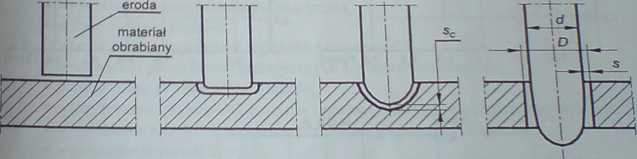

W wyniku postępującej erozji elektrycznej podczas kolejnych wyładowań, w miarę dosuwania elektrody, następuje kształtowanie obrabianego przedmiotu. Jednocześnie z ubytkiem materiału na przedmiocie obrabianym następuje erozja elektrody narzędziowej, a więc jej zużycie, co powoduje zmianę jej pierwotnego kształtu (rys. 7.13).

Rys. 7.13. Schemat przebiegu drążenia i zużycia elektrody roboczej: s - szczelina, sc—szczelina czołowa [7.4]

Przed przystąpieniem do drążenia należy nastawić odpowiednie parametry prądowe i czasowe oraz wyzerować czujnik mierzący głębokość drążenia. Podczas drążenia odczytuje się głębokość drążenia w określonych przedziałach czasu obróbki. Po zakończeniu drążenia należy dokonać pomiarów masy próbek oraz średnicy wydrążonych otworów.

Zebrane dane z pomiarów należy wprowadzić do tabeli wyników pomiarów, następnie sporządzić wykresy zależności głębokości drążenia L od czasu obróbki V L=/(0-

137

Wyszukiwarka

Podobne podstrony:

DSC01281 7. MOŻLIWOŚCI KSZTAŁTOWANIA POWIERZCHNI DRĄŻENIEM ELEKTROEROZYJNYM7.1. WIADOMOŚCI PODSTAWOW

DSC01288 (2) MatUwoici kształtowania powierzchni drążeniem elektroerozyjnym 7,1.5. NARZĘDZIA - BRODY

DSC01290 (2) Możliwości kształtowania powierzchni drążeniem elektroerozyjnym Możliwości kształtowani

DSC01282 Możliwości kształtowania powierzchni dngmmm elektroerozyjnym Wycinanie elektroerozyjne nato

IMAG3556 Elektryczność statyczne jest to zespół zjawisk towarzyszących pojawianiu się niezrównoważon

312 2 7. GOSPODARKA WODNA Większość nowych dużych elektrowni krajowych jest wyposażona w pompy diago

Każda obrabiarka w zależności od jej przeznaczenia produkcyjnego jest wyposażona w zespoły robocze o

scan 9 (3) g 6 2. ELEKTROSTATYKA gdzie ń jest wektorem jednostkowym prostopadłym do powierzchni, ski

13.10. Piec elektryczny o mocy P =2kW i powierzchni S = 0,25 m2 pokryty jest

19 metaliczną warstwą stykową . Powierzchnia elektrody zabezpieczona jest od uszkodzeń lakierem

DSC01294 (2) w, <^u>tonMnB« pmmarTrbm drążeniem elektroerozyjnym TlUłfci ^

DSC01296 Hartowanie indukcyjne

więcej podobnych podstron