HPIM0905

f I. BczpieczeMtwn na zrobotyzowanych stanowiskach pracy

Jabłka 11.2. Przyczyny wykonania nieoczekiwanego ruchu i wskaźnik procentowy powstałych wypadków [90]

|

| Przyczyna wykonania nieoczekiwanego ruchu |

% |

1 % wypadków |

|

Defekt części elektronicznych |

52.2 |

23.9 |

|

Defekt części mechanicznych |

o C |

5.3 |

|

Defekt urządzenia współpracującego z. robotem |

7.16 |

6.19 |

|

I Złe połączenie robol-ur/ądzcnic |

3.75 |

8.0 |

|

Zanieczyszczone powietrze, brudny olej, zakłócenia elektryczne I |

1.71 |

0.9 |

|

I Wypuszczenie lub wyrzucenie przedmiotu |

7,51 |

16,8 |

|

| Mylna decyzja operatora |

18,4 |

38,1 |

|

Inne |

0,88 |

(J 0,81 |

Z badań, jakie w latach 1979+1981 prowadzono w Szwecji, wynika, źe na 29 wypadków połowa przypada na czas normalnego cyklu automatycznego, a pozostałe na okres konserwacji, naprawy, testowania i uruchamiania. Na sto pracujących robotów zdarzył się jeden wypadek rocznie [90].

11.1.3. Ogólne zasady bezpiecznej integracji robota z systemem

Podczas tworzenia systemów zrobotyzowanych konieczne jest przestrzeganie następujących zasad [66]:

... - tylko robot, oprócz operatora, może wysyłać rozkazy do współpracujących z nim urządzeń technologicznych,

- robot musi mieć możliwość stwierdzenia czy konkretne, obsługiwane przezeń urządzenie wymaga obsługi i czy jest ona w danej chwili możliwa do zrealizowania,

- konieczne jest blokowanie pracy robota w razie pojawienia się człowieka w jego strefie roboczej,

- niezbędne jest informowanie operatora o stanie systemu jako całości i umożliwienie mu ingerencji w jego pracę, szczególnie w przypadku uruchamiania nowych programów i w sytuacjach awaryjnych,

1 za niezbędną należy uznać separację galwaniczną układów wejścia/ /wyjścia robota od otoczenia, co jest warunkiem koniecznym zabezpieczenia go przed poważnymi uszkodzeniami, które mogą być spowodowane przez wadliwie wykonane połączenia zewnętrzne.

Zasady te można zrealizować bądź sprzętowo, bądź programowo. W każdym jednak przypadku, szczególnie w przypadku programów użytkowych robota i współpracujących z nim urządzeń, należy zawsze przewidywać dodatkowe zabezpieczenia sprzętowe w celu uniknięcia skutków błędnej obsługi przez operatora, po zaistnieniu niewłaściwych warunków pracy systemu, czy też z powodu wadliwego działania poszczególnych obiektów systemu.

L f 2. Metody zabezpieczania systemów zrobotyzowanych ; 11.2. Metody zabezpieczania systemów

zrobotyzowanych

11.2.1. Podział systemów ochronnych

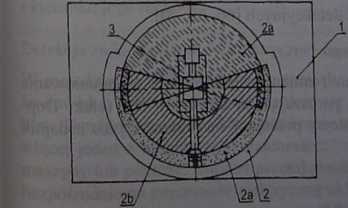

Systemy ochronne stosowane na stanowiskach zrobotyzowanych można podzie-)ić w zależności od strefy ich oddziaływania na trzy następujące poziomy (pokazane również na rys. 11.1) [69]:

- poziom 1, wykrywanie obecności człowieka na granicy stanowiska zrobotyzowanego - ochrona operatorów i osób postronnych wkraczających w obszar stanowiska podczas automatycznej pracy robota,

- poziom 2, wykrywanie obecności człowieka w obszarze stanowiska zrobotyzowanego:

2a poza zasięgiem ruchów robota,

2b wewnątrz strefy ruchów robota - ochrona operatorów i osób współpracujących z robotem podczas pracy automatycznej w przypadku awarii lub odłączenia systemów pierwszego poziomu czy niecelo-. tyości ich stosowania,

- poziom 3, wykrywanie obecności człowieka podczas bezpośredniego kontaktu z robotem lub w niewielkiej odległości od ramienia robota -ochrona operatorów i konserwatorów podczas programowania testowania i konserwacji robotów.

Systemy ochronne poziomu pierwszego są już powszechnie stosowane na ^stanowiskach zrobotyzowanych. Natomiast drugi i trzeci poziom zabezpieczeń jest obecnie opracowywany i wdrażany. Rozwój tych systemów jest jednak bardzo istotny w celu zapewnienia odpowiedniego poziomu bezpieczeństwa ludziom najbardziej zagrożonym na stanowiskach zrobotyzowanych. Dlatego też prace podjęte w Centralnym Instytucie Ochrony Pracy nakierowano na konstrukcję i wdrożenie do produkcji systemu ochronnego działającego na drugim i trzecim poziomie. Przyjęto także, że kontroler tego systemu będzie w stanie obsługiwać systemy ochronne pierwszego rzędu.

Systemów ochronnych w zależności od strefy oddziaływania (opis w lekściet [W] 317

Wyszukiwarka

Podobne podstrony:

P1080345 (2) IT. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy Tablica 11.2. Przyczyny wykona

16158 P1080345 (2) IT. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy Tablica 11.2. Przyczyny

HPIM0906 1I. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy 11.2.2. Zabezpieczenia sprzętowe p

HPIM0907 11. Bezpieczeństwo na zrobotyzowanyeh stanowiskach pracy Maty naciskowe Zbudowane są z twor

48389 P1080346 (2) 11. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy 11.2.2. Zabezpieczenia s

P1080348 (2) 11. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy Art 100/100a Traktat

86566 P1080347 (2) 1. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy pominąć konstrukcją klawi

P1080350 (2) 1. Bezpieczeństwo na zrobotyzowanych stanowiskach pracy zrobotyzowanego, jego użytkowan

więcej podobnych podstron