HPIM5166

wzrasta liczba stopni redukcji prędkości. W maszynach stacjonarnych najczęściej używanymi silnikami są silniki elektryczne, które wykazują największą ekono-miczność przy dużych prędkościach obrotowych wirnika. Natomiast wały większości urządzeń roboczych wymagają małych prędkości i stąd konieczność zastosowania reduktorów. Przykładami mogą być wały walcarek, pras i tłoczni, młynów, kruszarek, maszyn-kombajnów do urobku węgla, pieców do wypalania, dźwigów, suwnic, wciągarek itd.

Znajdują zastosowanie także przekładnie zwiększające prędkość kątową, zwane często multiplikatorami. Przekładnie takie występują np. w postaci pary kół zębatych, stanowiących nadbieg w skrzyniach biegów samochodów osobowych. w napędach sprężarek doładowujących w lotniczych silnikach tłokowych, w napędach regulatorów i wirówek odśrodkowych, generatorów elektrycznych napędzanych wolnobieżnymi silnikami spalinowymi, parowymi lub wodnymi, w napędach elektrycznych wiertarek ręcznych itp. Multiplikatory często są także spotykane w urządzeniach badawczych.

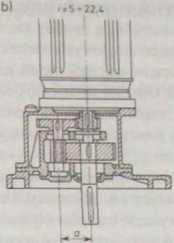

W związku z powszechnym stosowaniem przekładni zębatych we wszystkich gałęziach przemysłu i z ich masową produkcją, istotną rolę odgrywa problem obniżenia kosztów ich wykonania i eksploatacji. Wiąże się z tym racjonalny wybór konstrukcji przekładni z punktu widzenia odpowiednich kryteriów optymalizacyjnych. Cel ten może być osiągany dwiema drogami. Jedną z nich jest produkowanie w wyspecjalizowanych zakładach przekładni zębatych o określonym przeznaczeniu, w szerokim zakresie przenoszonych mocy i przełożeń. Przy takich założeniach istotne znaczenie ma normalizacja i unifikacja, nie tylko narzędzi do nacinania zębów, lecz także parametrów przekładni zębatych, np. odległości osi, stosunku szerokości wieńca zębatego do odległości osi, przełożeń (liczby stopni redukcji). W tak zorganizowanej produkcji można uzyskać dużą liczbę różnych wariantów reduktorów przy wykorzystaniu minimalnej liczby typoszeregów korpusów. kół zębatych, wałów, łożysk i innych elementów. Należy jednak zaznaczyć,, że każdy reduktor składający się ze zunifikowanych części nie może spełniać jednocześnie wszystkich kryteriów optymalizacyjnych, jak np. minimalne wymiary zewnętrzne, minimalna masa. minimalny koszt wytwarzania. Ilustrują to przedstawione na rys. 3.6 konstrukcje trzech typoszeregów przekładni jedno-, dwu- i trzystopniowych o przełożeniach i = 1,25-r4,5 (rys. 3.6a), i = 522,4 (rys. 3.6b) oraz i = 16-f 100 (rys. 3.6c). Przekładnie te stanowią zamknięty układ z wbudowanym silnikiem elektrycznym i noszą nazwę motoreduktorów. Już sama koncepcja takiego układu przyniosła określone korzyści w postaci uproszczenia konstrukcji, potanienia produkcji i zmniejszenia wymiarów i masy układu napędowego. Unifikacja polega tu na zastosowaniu takich samych elementów korpusów w jedno-, dwu- i trzystopniowych reduktorach, przy czym w reduktorze trzystopniowym przyłączana jest dodatkowa pokrywa, w której osadzone są łożyska trzeciego stopnia przekładni.

Korzyści wynikające z unifikacji części są szczególnie widoczne w produkcji seryjnej. W produkcji jednostkowej lub małoseryjnej natomiast unifikacja ograni-

|

% | ||||

|

1 | ||||

RYS. 3.6. Postacie konstrukcyjne motoreduktorów: jednostp,pniowych (a), dwustopniowych (b). trzystopniowych (c). projektowanych na zasadzie unifikacji części składowych obudowy

cza swobodę konstruktora w wyborze rozwiązań optymalnych z punktu widzenia pewnych kryteriów, np. minimum masy lub kosztów. Konstrukcje pokazane na rys. 3.6 mogłyby mieć np. mniejszą masę. gdyby konstruktor nie był skrępowany koniecznością użycia jednakowych elementów w każdym z trzech pokazanych motoreduktorów.

Na podstawie dotychczasowych analiz, dokonanych w wyniku licznych badań doświadczalnych oraz obliczeń z wykorzystaniem metod komputerowych, wykrystalizowały się określone tendencje w perspektywicznym rozwoju przekładni zębatych.

Jak już wspomniano, w siłowych napędach maszyn stosuje się prawie wyłącznie zarys ewolwentowy. Jednak w celu polepszenia wskaźników pracy przekładni (ni.in. zmniejszenia sił dynamicznych w zazębieniu, zwiększenia cichobież-ności i odporności na zatarcie) wprowadza się celowo określone odchyłki od teoretycznego zarysu ewolwentowego. Zabieg ten nosi nazwę modyfikacji zarysu. Podobnie w celu zmniejszenia nierównomiemości rozkładu obciążenia wzdłuż linii zęba nadaje się mu kształt beczułkowaty. Jest to tzw. modyfikacja wzdłużna zębów.

W nowoczesnych przekładniach obserwuje się tendencję do stosowania kół zębatych o mniejszych modułach (dzięki czemu maleją wysokości zębów i zmniejszają się objętości wrębów) z jednoczesnym wzrostem liczby zębów przy tej samej średnicy koła. W rezultacie zmniejszają się straty energii spowodowane tarciem (mniejsze poślizgi), zmniejsza się możliwość zatarcia zębów, wzrasta płynność pracy i cichobieżność, maleją także koszty obróbki zębów. Obniżenie wytrzymałości zębów na zginanie związane ze zmniejszeniem modułu jest kompensowane wzrostem jakości materiału wieńców zębatych, dokładności wykonania, zmniejszeniem spiętrzenia naprężeń u podstawy zęba i wykorzystaniem wszystkich cech geometrycznych zazębienia (m.in. przesunięcia zarysu) w stopniu zapewniającym jego największą wytrzymałość. Jako przykład wymienionej tendencji można wy-

Wyszukiwarka

Podobne podstrony:

22 R. Bęben1. Wstęp Maszyny synchroniczne, przy pracy silnikowej, są stosowane od

Stopniowo wzrastała liczba nauczycieli akademickich z 84 w roku 1970 do 125 w roku 1994. W latach 19

Teoria maszyn i mechanizmów Struktura mechanizmów Stopnie swobody członu sztywnego Liczbą stopni swo

Zapraszamy na rekrutację na st. stacjonarne II stopnia ★ Mechanika i Budowa Maszyn ★ ★

-10- stopnia odpowiadających 3-semestralnym studiom stacjonarnym, gdzie: K - liczba semestrów, jakie

2tom212 5. MASZYNY ELEKTRYCZNE 426 Redukcja prędkości wirnika w stosunku do prędkości synchronicznej

108 zając godnie ofiarowane miejsce. Odtąd z coraz wzrastającą liczbą lubowników, stale co niedziela

statystyka skrypt�79 Tablica I cd. Liczba stopni swobody, f Poziom istotności a Postać hipotez}

img089 ma rozkład x2 o 4 stopniach swobody (liczba stopni swobody równa się tutaj sumie ilości stopn

img266 Tabela 12.1 Schemat analizy regresji przy hipotezie H0 : (3, = P2 = ••• = Zmienność Liczba

STUDIA MAGISTERSKIE II STOPNIA NA KIERUNKU ZARZĄDZANIE STACJONARNE (bezpłatne) I NIESTACJONARNE - 2

Slajd3 7 • Liczba stopni swobody - liczba możliwych w układzie zmiennych niez

więcej podobnych podstron