|

Politechnika Śląska Katedra Fizyki

|

|

Sprawozdanie Z FIZYKI Laboratorium

|

||

Temat: BADANIE MATERIAŁÓW ZA POMOCĄ DEFEKTOSKOPU ULTRADŹWIĘKOWEGO

|

||

Uwagi prowadzącego:

|

||

Data przyjęcia:

Podpis prowadzącego: |

Kamil Sitek Bartłomiej Kaczmarek Maciek Kułach

|

|

|

Grupa: T-11 Sekcja: 4 |

|

Wstęp teoretyczny:

Drgania mechaniczne rozchodzące się w postaci fal w ośrodkach sprężystych, a więc w gazach, cieczach i ciałach stałych nazywamy dźwiękami. Zakres częstotliwości drgań mechanicznych mieści się w granicach od 0 do 1013 Hz. Rozróżniamy:

infradźwięki o niskiej częstotliwości poniżej 16 Hz

dźwięki słyszalne przez człowieka o częstotliwości od 16 Hz do 16 kHz

ultradźwięki o wysokiej częstotliwości (powyżej 16 kHz)

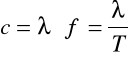

W przypadku dźwięków drgający punkt materialny charakteryzuje się określonym wychyleniem , prędkością V, zwaną prędkością akustyczną lub cząstkową oraz przyspieszeniem a. Czas T, po którym wartości chwilowe powyższych wartości charakteryzujących drganie powtarzają się nazywamy okresem drgań, zaś liczbę wykonanych przez cząstkę drgań w czasie jednej sekundy częstotliwością drgań oznaczaną przez f. Rozchodzenie się drgań w pewnym ośrodku nazywamy falą. Dla fali charakterystyczną wielkością jest długość określona jako odległość między dwiema sąsiednimi cząsteczkami znajdującymi się w tej samej fazie. Wszystkie fale rozchodzą się z określoną prędkością określoną jak następuje:

Rozchodzące się fale różnią się postacią, np.: fale płaskie, walcowe, kuliste, a także kierunkiem drgań ośrodka w stosunku do kierunku rozprzestrzeniania się fali:

fale podłużne - elementy ośrodka drgają zgodnie z kierunkiem rozchodzenia się fali ( w ciałach stałych, cieczach i gazach)

fale poprzeczne - elementy ośrodka drgają w kierunku prostopadłym do kierunku rozchodzenia się fali (w ciałach stałych)

fala powierzchniowa - rozprzestrzenia się na powierzchni ciała stałego

Fale dźwiękowe są podłużnymi falami mechanicznymi. Mogą one rozchodzić się w ciałach stałych, cieczach i gazach. Materialne cząstki ośrodka, w którym rozchodzi się fala, drgają wzdłuż prostej pokrywającej się w kierunku rozprzestrzeniania się energii tej fali. W zależności od ośrodka, w jakim znajduje się fala rozróżniamy różne jej prędkości. Im większa gęstość tego ośrodka, tym większa jest prędkość fali.

Fale dźwiękowe zdecydowanie lepiej rozchodzą się w ośrodkach o budowie krystalicznej (uporządkowanej), niż w ośrodkach nie jednorodnie zbudowanych. Dzięki temu na granicy dwóch różnych ośrodków następuje odbicie fali akustycznej. Zjawisko to jest wykorzystywane w defektoskopie. Znając częstotliwość i długość wysyłanych przez defektoskop fal dźwiękowych, oraz wykonując pomiar czasu propagacji fali w próbce (czas odbicia fali od zanieczyszczeń lub pęcherzyków gazu, i od dna próbki), możemy obliczyć położenie wady w próbce. Dzięki odpowiedniemu programowi komputerowemu, który wykonuje za nas wszystkie pomiary i obliczenia na ekranie monitora możemy obserwować strukturę wewnętrzną badanej próbki.

Budowa układu pomiarowego:

Defektoskop ultradźwiękowy składa się z: układu elektrycznego generującego impulsy elektryczne, głowicy ultradźwiękowej funkcjonującej jako nadajnik (przetwarzający impulsy elektryczne na drgania ultradźwiękowe wprowadzane do badanej próbki) oraz odbiornik (ponownie przetwarzający falę ultradźwiękową docierającą do niej z wnętrza próbki na impuls elektryczny), wzmacniacza elektronicznego rejestrowanych impulsów. Sygnał z defektoskopu przekazywany jest do komputera, który przy pomocy specjalnego programu przelicza podane wartości, dzięki czemu możemy obserwować strukturę materiału

Przebieg ćwiczenia:

Przy pomocy suwmiarki przeprowadzano pięć pomiarów gabarytów przedmiotu nr1, następnie trzy pomiary każdego z otworów tego przedmiotu.

Dla uzyskanych wyników obliczono wartości średnie oraz odchylenie standardowe.

Następnie przy pomocy defektoskopu przeprowadzono pomiary dla każdego otworów z przedmiotu nr 1, dla każdego walca oraz sześcianu z przedmiotu nr 2. Przed każdym pomiarem pomiędzy próbkę i głowicę defektoskopu nanoszono cienką warstwę wazeliny technicznej.

Wyniki pomiarów z defektoskopu zapisano w formie elektronicznej (wydrukowane dołączono do sprawozdania).

Dla uzyskanych wyników obliczono wartości średnie oraz odchylenie standardowe.

Porównano średnią długość z pomiarów wykonanych suwmiarką z średnią długością otrzymaną z pomiarów defektoskopem.

4. Wyniki pomiarów:

Pomiar długości suwmiarką

Obliczenia:

Obliczone odległości pomiędzy odebranymi sygnałami.

Obliczone odległości pomiędzy odebranymi sygnałami.

Wykresów z pomiarów są zamieszczone na końcu sprawozdania, oraz rysunek schematyczny dotyczący mierzonych przedmiotów.

Wnioski:

Pomiar |

Grubość [mm] |

|||||

|

a |

b |

h |

otwór 1 |

otwór 2 |

otwór 3 |

1 |

79,50 |

40,1 |

39,90 |

10,55 |

20,60 |

37,15 |

2 |

79,60 |

40 |

39,75 |

10,60 |

20,50 |

37 |

3 |

79,65 |

40,10 |

39,65 |

10,65 |

20,55 |

37,55 |

4 |

79,70 |

40 |

39,70 |

- |

- |

- |

5 |

79,50 |

39,95 |

39,80 |

- |

- |

- |

Średnia |

79,59 |

40,03 |

39,76 |

10,60 |

20,55 |

37,23 |

Odchylenie |

±0,08 |

±0,51 |

±0,09 |

±0,13 |

±0,13 |

±0,23 |

Kolejne sygnały |

długości pomiędzy sygnałami [mm] |

|||||||

|

a |

b |

h |

otwór 1 |

otwór 2 |

otwór 3 |

Kwadrat głębokość |

Kwadrat szerokość |

1 |

83,4 |

44,4 |

41,3 |

10,7 |

21,8 |

28,1 |

36 |

32,6 |

2 |

83,4 |

45,5 |

42,3 |

- |

23 |

- |

38 |

31,8 |

3 |

- |

45,8 |

43,3 |

- |

- |

- |

- |

33,1 |

4 |

- |

- |

- |

- |

- |

- |

- |

- |

5 |

- |

- |

- |

- |

- |

- |

- |

- |

średnia |

83,4 |

45,2 |

42,3 |

10,7 |

22,4 |

28,1 |

37 |

32,5 |

Odchylenie standardowe |

±0,1 |

±0,94 |

±0,82 |

±0,1 |

±0,44 |

±0,1 |

±1 |

±0,54 |

Kolejne sygnały |

długości pomiędzy odbiciami [mm] |

|||

|

Walec 1 |

Walec 2 |

Walec 3 |

Walec 4 |

1 |

16,4 |

23,8 |

29,2 |

26,8 |

2 |

17,2 |

13,4 |

16 |

27,8 |

3 |

17,8 |

14,8 |

16 |

28,2 |

4 |

17,8 |

12,8 |

16,4 |

- |

5 |

19,1 |

13 |

6,4 |

- |

6 |

17,8 |

14,1 |

9,2 |

- |

7 |

- |

13,6 |

- |

- |

średnia |

17,68 |

15,07 |

15,53 |

27,6 |

Odchylenie standardowe |

±0,58 |

±3,27 |

±4,5 |

±0,59 |

Wyniki dotyczące pomiaru gabarytów przedmiotu za pomocą defektoskopu, zostały przepisane z karty pomiarowej. Wyniki otrzymane z pomiaru defektoskopem znacznie różnią się z wynikami otrzymanymi przy użyciu suwmiarki. Odchylenia standardowe wyników otrzymanych z defektoskopu są znacznie większe od odchyleń standardowych otrzymanych z wyników pomiarów przy pomocy suwmiarki. W większości pomiarów defektoskopem wyniki są zawyżone. Może to wynikać z złego wyskalowania defektoskopu, lub z winy osoby przeprowadzającej pomiar (złe przyłożenie głowicy defektoskopu do badanej próbki istotnie zmienia uzyskiwane wyniki). Defektoskop ultradźwiękowy pomimo swojej niedokładności jest niezastąpionym urządzeniem do wykrywania wad wewnętrznych metali, takich jak zanieczyszczenia powstałe w fazie odlewania. Pozwala on nam również wykryć wtrącenia innych substancji, jak również pęcherzyki powietrza. Możemy go także z powodzeniem wykorzystywać do badania jakości spoin spawanych.

|

średni pomiar suwmiarką [mm] |

średni pomiar defektoskopu [mm] |

różnica w % |

|

|

|

|

a |

79,59 |

83,4 |

4,6 |

b |

40,03 |

45,2 |

11,4 |

h |

39,76 |

42,3 |

6 |

Otwór 1 |

10,6 |

10,7 |

0,9 |

Otwór 2 |

20,55 |

22,4 |

8,2 |

Otwór 3 |

37,23 |

28,1 |

24 |

5

Wyszukiwarka

Podobne podstrony:

16 Metody fotodetekcji Detektory światła systematyka

Detektor świtu

Technika zadawania pytań czyli spowiedż detektywa

Detektywistyka 18, Sudia - Bezpieczeństwo Wewnętrzne, Semestr IV, Detyktywistyka

detektor metali P I induction

Christie Agatha Detektywi w sluzbie milosci

Detektor

Detektor deszczu

Etyka w zawodzie detektywa, Bezpieczeństwo Publiczne

Test wolanin 2011, 7 sem od Jacka, Dla Kamila, VII SEMESTR, do druku wolanin

Kuchenne drzwi prowadzą na giełdę, Usługi bankowości inwestycyjnej, UBI, UBIod kamila

Bankowość inwestycyjna- slajdy(2), Usługi bankowości inwestycyjnej, UBI, UBIod kamila

klasyfikacja funduszy, Usługi bankowości inwestycyjnej, UBI, UBIod kamila

kamilagimuklad

AVR205 Detektor przejścia przez zero (8 bit) – OPIS pl

ćw 19 - Badanie własności cząstek alfa za pomocą detektora półprzewodnikowego

więcej podobnych podstron