93763839

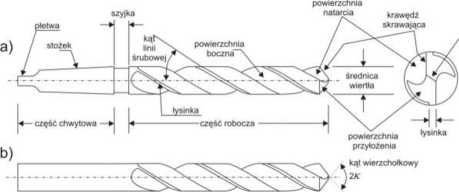

wynikiem przecinania się dwóch powierzchni przyłożenia. Prowadzenie wiertła dwuostrzowego w otworze zapewniają dwie łysinki rozmieszczone śrubowo na walcowej części roboczej.

Rys.l. Budowa wiertła krętego, a) z chwytem stożkowym, b) z chwytem walcowym

Chwyt walcowy posiadają wiertła o małych średnicach, gdzie moment jest przenoszony przez tarcie na styku ze szczękami uchwytu wiertarskiego. Stożek Morse'a wraz z płetwą występuje w przypadku wierteł o większych średnicach przenoszących duże momenty obrotowe.

Za pomocą wierteł wykonuje się otwory walcowe na gotowo, otwory pod rozwiercanie lub pogłębianie, oraz wstępne otwory pod gwinty.

Popularne wiertła kręte monolityczne są najczęściej wykonane w całości ze stali szybkotnących (HSS). Dodatkowo można zwiększyć ich trwałości stosując pokrycia (TiC, TiN, AI2O3, AION, TiCN). Do produkcji wierteł stosuje się również spiekane węgliki metali trudnotopliwych, a także cermetale. Materiały te umożliwiają obróbkę z kilkakrotnie większymi prędkościami skrawania. Dodatkowo takie wiertła mają znacznie dłuższą żywotność od tych ze stali szybkotnącej, zaś wiercone otwory charakteryzują się wyższą dokładnością. Niestety wiertła te są wrażliwe na wyboczenie i łatwo ulegają zniszczeniu z powodu niskiej wytrzymałości materiału na zginanie.

Oprócz monolitycznych stosowane są również wiertła kręte z ostrzami z węglików spiekanych (lutowane lub składane). Z racji większych wymiarów służą one do obróbki otworów o średnicach powyżej 16mm. Tego typu narzędzia posiadają wewnętrzne kanały doprowadzające pod ciśnieniem ciecz chłodząco-smarującą, która dodatkowo ułatwia odprowadzanie wiórów ze strefy skrawania. Wydajność takich wierteł jest wysoka, zaś zużyte ostrza można wymienić.

Wiertła do głębokich otworów zwane inaczej wiertłami lufowymi są przeznaczone do wiercenia otworów o długości 15d-100d i więcej. Wiertło składa się z części roboczej wykonanej ze stali szybkotnącej lub węglika spiekanego, rury cienkościennej ze stali

5

Wyszukiwarka

Podobne podstrony:

Znając wskaźniki przecinających się dwóch płaszczyzn sieciowych (hikili) i (ł^h) możemy wyznaczyć

str194 10.6.1. Przenikanie dwóch powierzchni walcowych Najczęściej spotykamy przenikanie się dwóch p

DSC00209 (2) Skrzyżowania torów Przecięcie się dwóch torów na jednym poziomie bez urodzeń do przejśc

DSC00729 Skrzyżowania torów Przecięcie się dwóch torów na jednym poziomic ber urządzeri do przejiria

k1 2 ) dwa walce *,) Wykreślić rzut linii przenikania powierzchni obrotowych o osiach przecinających

PKM Laboratorium numer 2 prowadzący: mgr inż. Marcin Szczęch Laboratorium składa się z dwóch

6 (1195) 10 i < F>1 1 przyłożone do punktów A i 8, przesuwamy do punktu 0, w którym przecina

0000075 2 Wady postawy i skoliozy 79 Zapadanie się sylwetki w wyniku osteoporozy prowadzi do pr

008 4 dwóch linii został ustanowiony punki „wspólne zero" Cztery obszary- utworzone w wyniku pr

Фото5700 Metody obliczania objętości gruntów Linia przecięcia się powierzchni topograficznej z płasz

R dwie proste 01 proste przecinające się wzajemne położenie dwóch prostych

R dwie proste 02 wzajemne położenie dwóch prostych proste przecinające się

Untitled Scanned 38 sprawił, że na chwilę serce w niej zamarło. Przeciągły jęk dwóch starych gałę*j

CCF20080702�015 jcznejf pan stawowa yCzepia się wzdłuż brzegów powierzchni stawowych. składa sie z d

31 (325) 60 prostą 1 — określając w -en sposób płaszczyzną ot za pomocą dwóch prostych przecinającyc

PKM Laboratorium numer 2 prowadzący: mgr inż. Marcin Szczęch Laboratorium składa się z dwóch

więcej podobnych podstron