5654708964

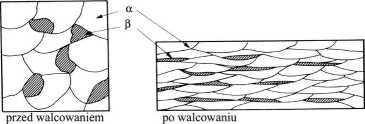

Rys. 6. Zmiana kształtu ziaren w trakcie procesu walcowania

Tekstura materiału powoduje anizotropowość jego własności, tj. uzależnienie ich od kierunku badania. Panuje na ogół przekonanie, że materiały anizotropowe są niepożądane. Należ}' jednak podkreślić, że trzeba raczej dążyć do umiejętnego wykorzystania anizotropowych właściwości materiałów, a nie do ich eliminacji. Na przykład procesy kształtowania powinny być tak projektowane, aby największe obciążenie wyrobów podczas eksploatacji pokrywało się z kierunkiem największej wytrzymałości materiału, bądź kierunek największej plastyczności materiału pokrywał się z kierunkiem największych odkształceń w danym procesie. O dużym znaczeniu właściwości-anizotropowych materiału świadczy między innymi fakt, że blacha charakteryzująca się dużą anizotropią normalną, która wyraża się stosunkiem średnich odkształceń mierzonych w płaszczyźnie blachy do odkształceń określanych w kierunku grubości blachy, wykazuje lepszą podatność do najczęściej stosowanych operacji tłoczenia.

Odkształcenie plastyczne wytwarza stan naprężenia w materiale, który może obejmować cały przedmiot lub tylko jego część, naprężenia te nazywane są naprężeniami własnymi. Biorąc pod uwagę obszar występowania naprężenia własne dzieli się na:

- Pierwszego rodzaju - naprężenia równoważące się między poszczególnymi w ar

stwami materiału. Na przykład, w pręcie zginanym powyżej granicy plastyczności warstwy leżące koło warstwy obojętnej odkształcają się tylko sprężycie. Odkształcenie sprężyste tych warstw po odciążeniu pręta nie zanika, gdyż jest blokowane przez warstwy zewnętrzne i wewnętrzne, które uległy odkształceniu plastycznemu. Zatem pomiędzy tymi warstwami musi wystąpić naprężenie, pomimo braku zewnętrznego obciążenia.

- Drugiego rodzaju - naprężenia występujące pomiędzy poszczególnymi ziarnami. Na przykład, w stali perlitycznej odkształcanej nieco powyżej granicy plastyczności, odkształceniu trwałemu podlegać będą głownie płytki ferrytu, płytki cementytu, jako znacznie twardsze, pozostaną w stanie sprężystym. Po usunięciu obciążenia płytki cementytu mogłyby powrócić do początkowych wymiarów, ale odkształcone płytki ferrytu nie dopuszczają do tego. Płytki ferrytu i cementytu

Wyszukiwarka

Podobne podstrony:

rys08a i B profil ogram wyjściowywmmwrm77m7mż77, Rys. 3.5. Zmiana kształtu chropowatości powierzchni

Rys. 3. Zmiana kształtu odcisku po odciążeniu i pomiar ho po zdjęciu obciążenia umożliwiającego ocen

IMG (37) i Hy«, k. Z, Chwyt materiału przez walce Rys. ^.3. Ustalony proces walcowania

skanuj0036 5 Ćwiczenie 16 UCZONY PROCES WALCOWANIA I WYCISKANIA jest zapoznanie się z procesem kszta

IMG (37) i Hy«, k. Z, Chwyt materiału przez walce Rys. ^.3. Ustalony proces walcowania

45117 P1090479 Rys. 1. Zmiana temperatury tworzywa w procesie powlekania fluidalnego: trtempera* tur

Rys. 6.35. Kształty podcięć obróbkowych: * - walcowa powierzchnia pracująca, y - płaska powierzchnia

CCI20110114�002 1. CZĘŚĆ TEORETYCZNA1.1. Metody walcowania. W procesie walcowania żądany kształt prz

M Feld TBM131 131 3.1. Rodzaje półfabrykatów RYS. 3.33. Kształtowanie wyrobu przez wyoblanie: a) ksz

M Feld TBM601 601 13.7. Kształtowanie zębów kół zębatych walcowych RYS. 13.28. Kształtowanie zębów k

M Feld TBM607 13.7. Kształtowanie zębów kół zębatych walcowych 607 RYS. 13.40. Przeciągacz zamocowan

M Feld TBM609 609 13.7. Kształtowanie zębów kół zębatych walcowych RYS. 13.42. Struganie zębów wg ko

M Feld TBM617 617 13.7. Kształtowanie zębów kół zębatych walcowych RYS. 13.59. Zasada frezowania koł

M Feld TBM621 621 13.7. Kształtowanie zębów kół zębatych walcowych RYS. 13.65. Przyrząd do walcowani

M Feld TBM633 633 13.7. Kształtowanie zębów kół zębatych walcowych RYS. 13.84. Porównanie metod szli

więcej podobnych podstron