98

Ten rozdział zawiera informacje na temat:

• Alfabetyczne kody adresowe

• Kompensacja czubka narzędzia

• Podprogramy

• Funkcje

Układy sterowania CNC pracują w odniesieniu do różnych układów współrzędnych i obliczają

różnorodne korekcje. Umożliwia to użytkownikowi zaprogramowanie specyficznych wymiarów

przedmiotu obrabianego i włączenie rozmaitych narzędzi do procesu roboczego. Tokarka CNC

wspiera system Fanuc i Yasnac w zależności od punktu zerowego przedmiotu obrabianego i korekcji.

Ten rozdział określi zależności pomiędzy różnymi układami współrzędnych a korekcjami narzędzia.

Różnice między dwoma systemami Fanuc i Yasnac zostaną opisane szczegółowo.

Patrz rozdział „Ustawianie”, aby uzyskać szczegółowe informacje dotyczące wprowadzania korekcji.

Funkcje G, które wpływają na punkt zerowy i korekcje, są opisane w rozdziale „Funkcje G”.

Efektywny układ współrzędnych

Efektywny układ współrzędnych jest sumą wszystkich aktywnych przesunięć punktu zerowego oraz

korekcji narzędzia. Mówi się o systemie, który jest przedstawiony na ekranie „WERKSTÜCK”

(Przedmiot obrabiany). Jest on identyczny jak wartość zaprogramowana w programie NC za pomocą

funkcji G, bez użycia korekcji promienia ostrza.

Efektywny układ

współrzędnych

= programowalne przesunięcia punktu zerowego

+ ogólny układ współrzędnych

+ korekcja geometrii

+ dodatkowe przesunięcia punktu zerowego

+ korekcja narzędzia.

Poniższy rysunek przedstawia, w jaki sposób układy współrzędnych są powiązane ze sobą i w jaki

sposób tworzą rezultat w postaci efektywnego układu współrzędnych.

99

Wskazówka:

Wszystkie punkty zerowe i przesunięcia są do dyspozycji użytkownika maszyny. Jedynie w

sporadycznych wypadkach ustawia się jednocześnie więcej niż 2 lub 3 te możliwości w

programie NC.

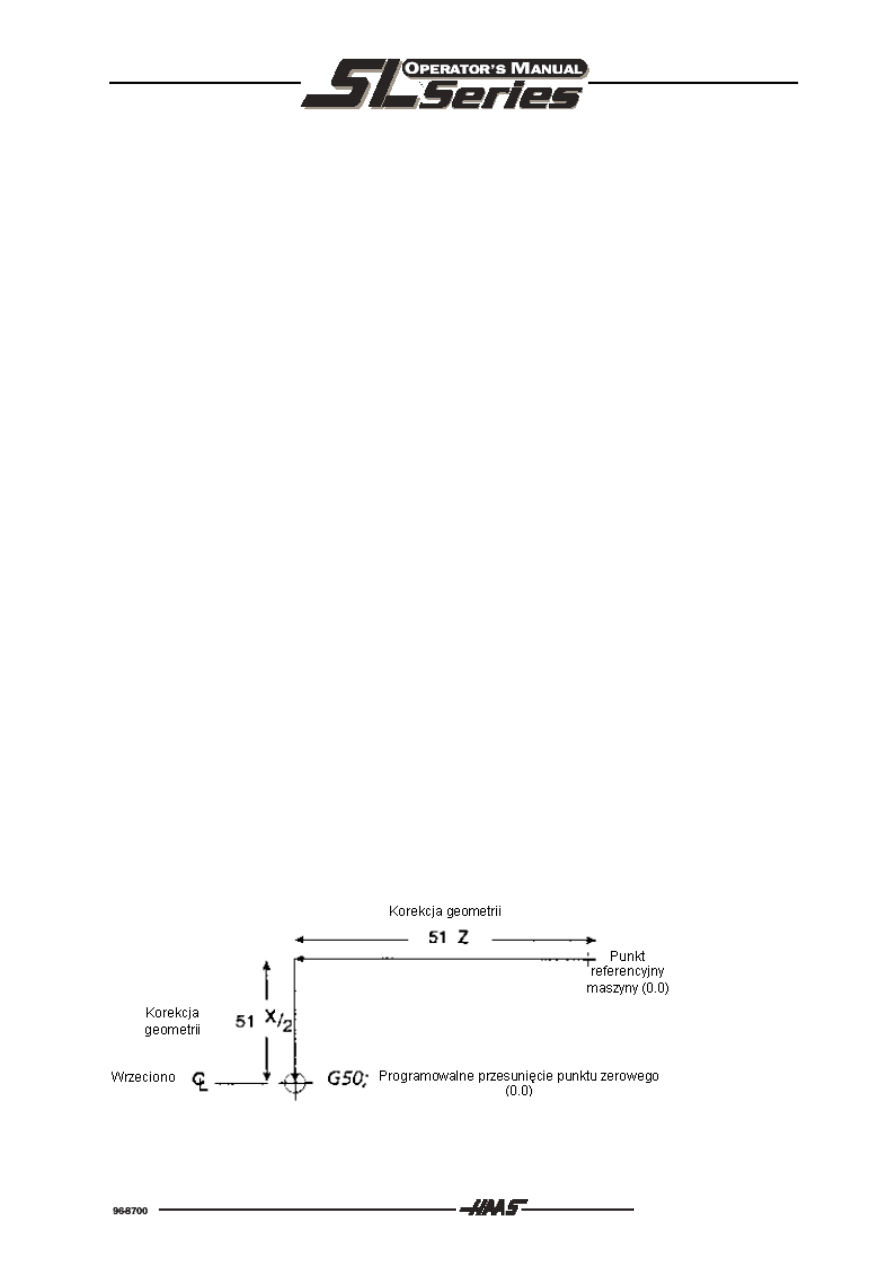

Programowalne przesunięcie punktu zerowego (G50)

Programowalne przesunięcie punktu zerowego jest osobnym systemem odsuwającym wszystkie

zapamiętywane przesunięcia punktu zerowego i korekcje narzędzia albo korekcje geometrii od punktu

zerowego maszyny (punkt referencyjny maszyny). Programowalne przesunięcie punktu zerowego ma

tę zaletę, że jest ono obliczane podczas przebiegu programu. Aktualne położenie osi może być

wykonane dla nowego punktu zerowego przedmiotu obrabianego za pomocą funkcji G50. Obliczone

programowalne przesunięcie punktu zerowego jest przedstawiane na drugiej masce ekranu po

zapamiętanym przesunięciu punktu zerowego G129. Programowalne przesunięcie punktu zerowego

jest wycofane automatycznie na zero (0), jeżeli maszyna jest załączana. Programowalne przesunięcie

punktu zerowego nie będzie skasowane, jeżeli zostanie naciśnięty przycisk RESET.

Ogólny układ współrzędnych (Fanuc)

Ogólny układ współrzędnych jest do dyspozycji użytkownika maszyny. Współrzędne są przedstawione

na drugiej masce ekranu po programowalnym przesunięciu punktu zerowego. Ogólny układ

współrzędnych jest utrzymany w układzie sterowania gdy maszyna zostanie wyłączona. Ogólny układ

współrzędnych może być zmieniany w czasie przebiegu programu za pomocą funkcji G10 albo

zmiennych makr.

Korekcja punktu zerowego (Yasnac)

Układ sterowania systemu Yasnac obrabia korekcję punktu zerowego. Funkcja jest identyczna z

funkcją „Ogólny układ współrzędnych” w układach sterowania systemu Fanuc. Gdy parametr

użytkownika 33 jest ustawiony na „YASNAC”, to współrzędne na ekranie zostaną pokazane przy

przesunięciu punktu zerowego pod T00.

Zapamiętywane przesunięcia punktu zerowego (Fanuc)

Zapamiętywane przesunięcia punktu zerowego są dodatkowymi przesunięciami systemu dla

programowalnego przesunięcia punktu zerowego. Do dyspozycji jest 26 zapamiętywanych przesunięć

punktu zerowego. Są one opisane jako kody od G54 do G59 i od G110 do G129. Współrzędne są

utrzymywane po wyłączeniu maszyny, a ostatnio aktywne przesunięcie punktu zerowego pozostaje

nadal aktywne do momentu, gdy zostanie uaktywnione inne przesunięcie lub maszyna będzie

załączona. W stanie załączenia maszyny przesunięcie punktu zerowego G54 jest automatycznie

uaktywniane. Wybór przesunięcia G54 może być anulowany, jeżeli współrzędne X i Y w tabeli

przesunięć punktu zerowego zostaną ustawione na zero (0). Te zapamiętywane przesunięcia punktu

zerowego mogą być używane także w trybie pracy Yasnac (parametr użytkownika nr 33).

100

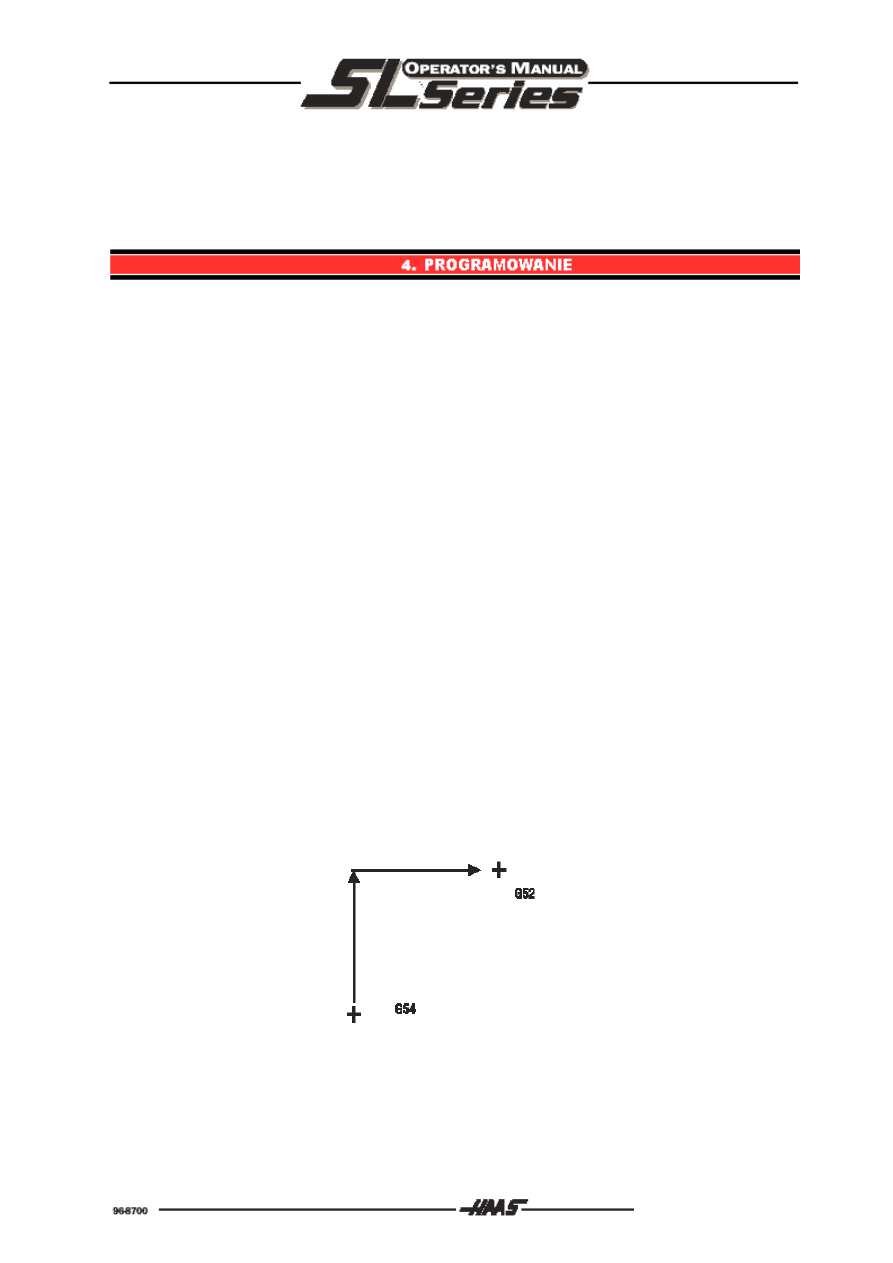

Dodatkowe przesunięcie punktu zerowego (Fanuc)

Dodatkowe przesunięcie punktu zerowego jest układem współrzędnych w układzie współrzędnych.

Jedno dodatkowe przesunięcie punktu zerowego może być uaktywnione tylko za pomocą funkcji G52.

W każdym programie NC żądane dodatkowe przesunięcie punktu zerowego muszą być uaktywnione

indywidualnie. W stanie załączenia maszyny dodatkowe przesunięcie punktu zerowego nie jest

aktywne. Aktywne dodatkowe przesunięcie punktu zerowego zostaje anulowane automatycznie na

końcu programu.

Punkt zerowy maszyny (punkt referencyjny maszyny)

Efektywny układ współrzędnych jest identyczny z punktem zerowym maszyny, jeżeli wszystkie

przesunięcia punktu zerowego są ustawione na zero (0) albo jeżeli w jednym bloku NC aktualne

przesunięcie punktu zerowego zostanie pominięte za pomocą funkcji G53.

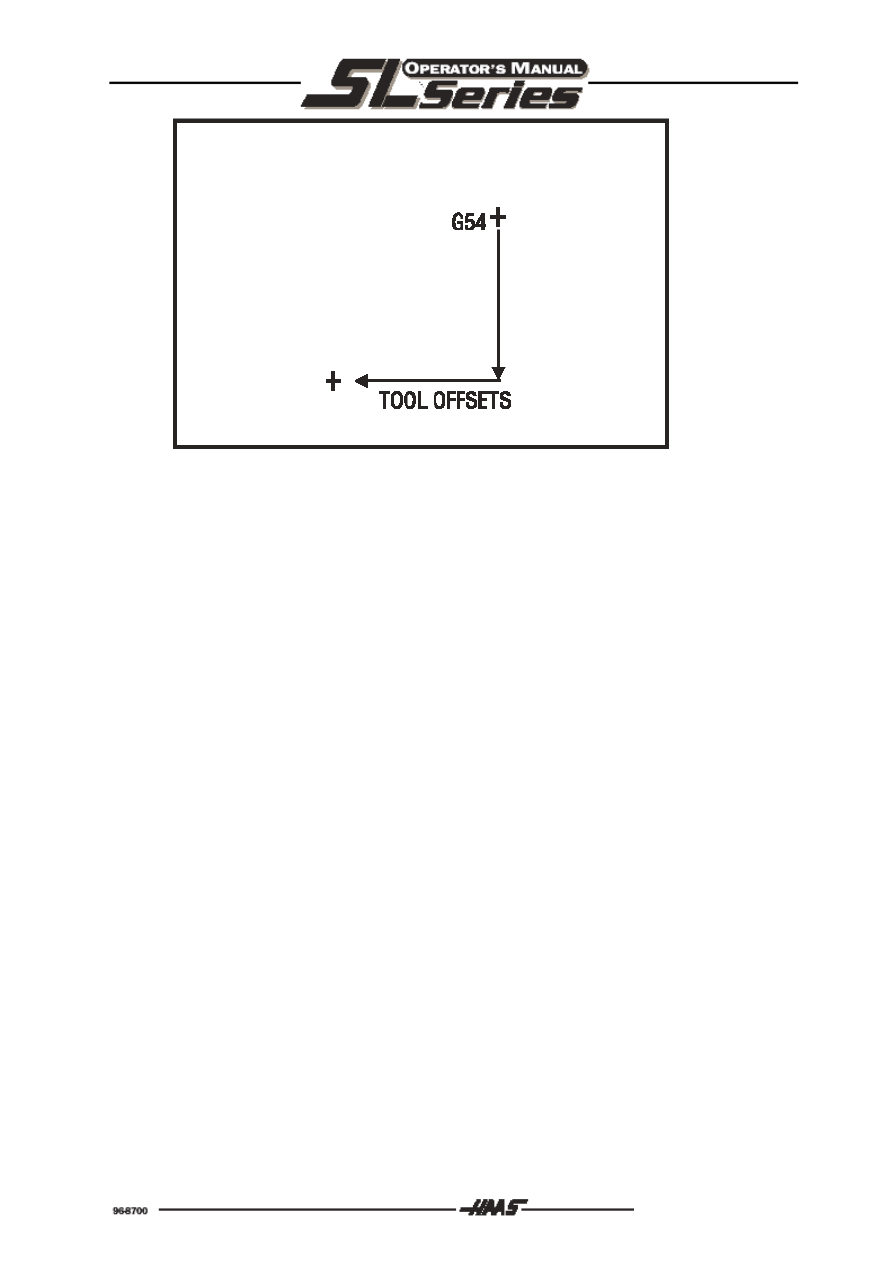

Korekcje narzędzia (Fanuc)

Do dyspozycji są dwa rodzaje korekcji narzędzia: korekcja geometrii oraz korekcja zużycia. Za

pomocą korekcji geometrii definiowane są różne odstępy ostrza narzędzia równoległego do osi X i Z w

odniesieniu do powierzchni referencyjnej. Korekcje geometrii normalnie określane są przy ustawianiu

maszyny. W czasie obróbki pozostają one stałe. Korekcje zużycia umożliwiają użytkownikowi

maszyny zaprogramowanie w czasie obróbki zużycia narzędzia traktowanego jako małe dodatkowe

korekcje do korekcji geometrii. Korekcje zużycia na początku obróbki normalnie ustawiane są na zero

(0). Korekcje są programowane w ramach zużycia narzędzia. W systemie Fanuc korekcja geometrii i

korekcja zużycia odnoszone są w obliczeniach do efektywnego układu współrzędnych.

Korekcje narzędzia (Yasnac)

Jeżeli parametr użytkownika nr 33 jest ustawiony na „YASNAC”, to korekcje geometrii zostaną

ustawione inaczej niż dla systemu „FANUC”. Korekcje zużycia w obu systemach są używane tak

samo. W systemie Yasnac korekcje geometrii są obrabiane jako specyficzne narzędzie „przesunięć

punktu zerowego” obrobiony. W systemie Yasnac korekcje geometrii są używane jako programowalne

przesunięcia punktu zerowego za pomocą funkcji G50. Korekcje geometrii są uaktywniane przed

użyciem narzędzia do obróbki za pomocą polecenia NC w formacie „G50 Txx00”. Ostatnio

uaktywniona korekcja geometrii zastępuje wcześniejszą. Każde polecenie G50 zastępuje wcześniej

wybraną korekcję geometrii. Do dyspozycji użytkownika jest 50 korekcji geometrii o numerach od 51

do 100.

Automatyczne zapamiętywanie korekcji narzędzia

Korekcje narzędzia (geometrii) mogą być automatycznie zapamiętana za pomocą przycisków „X DIA

MESUR” i „Z FACE MESUR”. Jeżeli te funkcje mają być używane, to należy przestrzegać poniższych

uwag.

Jeżeli aktualny ogólny układ współrzędnych, programowalne przesunięcie punktu zerowego lub

zapamiętane przesunięcie punktu zerowego są obłożone wartościami liczbowymi, to zapamiętane

korekcje geometrii (korekcje narzędzia) będą zmienione o te wartości. Po ustawieniu narzędzi do

obróbki, wszystkie narzędzia powinny być przesunięte do położenia bezpieczeństwa. Aby osiągnąć

ten cel należy zaprogramować współrzędne dotyczące aktualnego układu współrzędnych. Wszystkie

narzędzia powinny poruszać się do tego samego punktu.

101

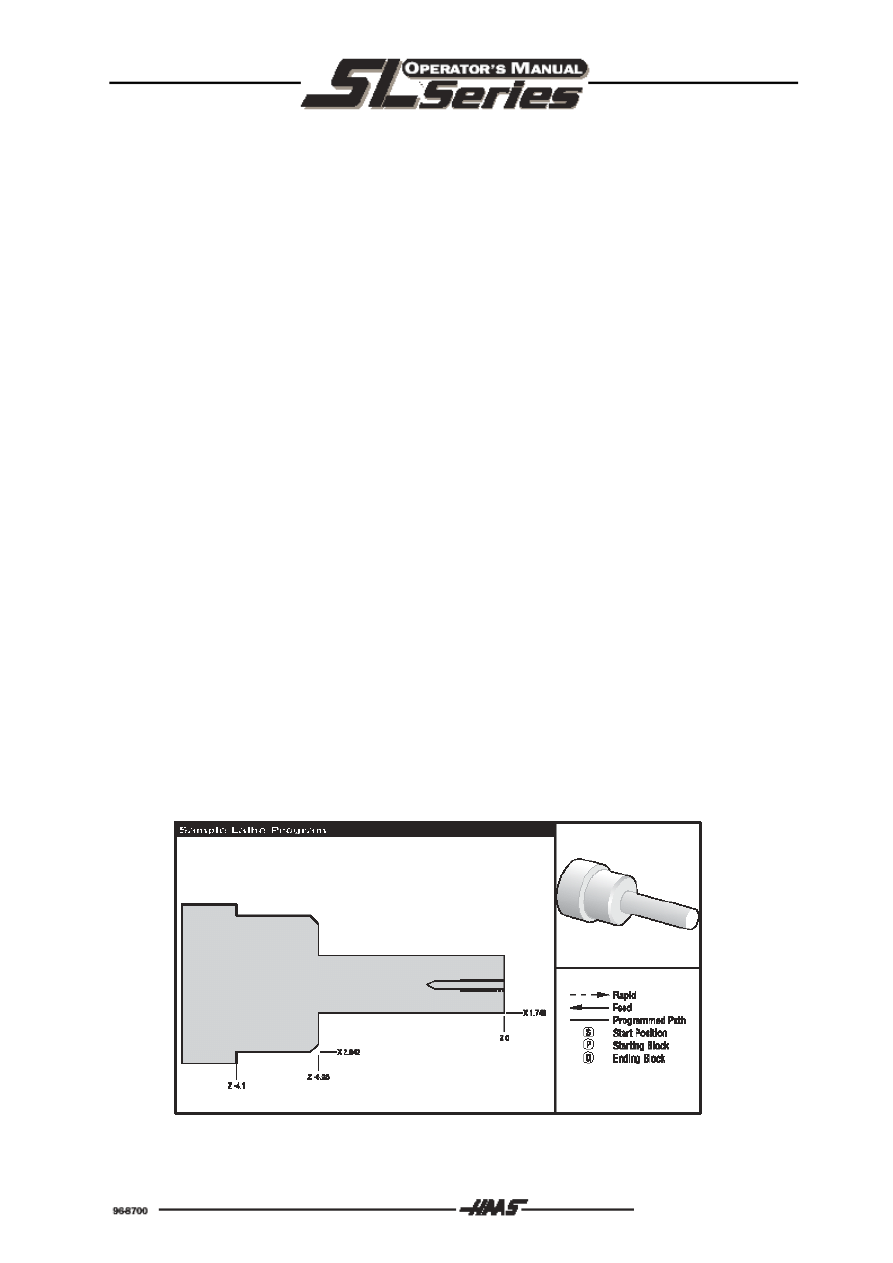

Program CNC składa się z jednego albo z kilku bloków programu. W czasie oglądania programu

jednemu blokowi odpowiada dokładnie jedna linia tekstu. Na ekranie bloki zawsze zakończone są

symbolem „;”, który odpowiada znakowi EOB. Bloki składają się z alfabetycznych kodów adresowych i

symbolu „/”. Kody adresowe składają się zawsze ze znaku alfabetu wraz z wartością numeryczną. Na

przykład, specyfikacja położenia dla ruchu osi X może być liczbą, którą poprzedza symbol X.

Symbol „/”, który nazywa się znakiem skoku, służy do definiowania bloku operacji. Blok, który zawiera

ten symbol, może być opcjonalnie pominięty przy wykonywaniu programu za pomocą przycisku

BLKDEL.

%

:% znak informujący układ sterowania o początku programu NC,

O1234;

:numer programu,

(OP1 MUSTER DREHTEIL);

:komentarz programu,

N1 (SCHRUPPWERKZEUG); :pierwsza operacja,

N100 G51;

:ruch do punktu referencyjnego maszyny, anulowanie wyboru korekcji,

N101 G50 S2000;

:max liczba obrotów wrzeciona 2000 obr/min,

N102 G00 G97 T101 S500 M03;

:bieg szybki, wybór narzędzia zdzierania nr 1, korekcja narzędzia nr 1,

liczba obrotów wrzeciona 500 obr/min, uruchomienie wrzeciona w

prawą stronę,

N103 X80. Z0.8;

:przesunięcie narzędzia do punktu początkowego X/Z,

N104 G96 S150 M08;

:stała szybkość skrawania 150 m/min, chłodziwo załącz,

N105 G71 P106 Q111 D2.4 U0.5 W0.125 F0.25;

:droga narzędzia zdefiniowana w blokach NC od N106 do N111,

posuw 0.25 mm/obr, zdjęcie warstwy w osi X 0.5 mm, zdjęcie warstwy

w osi Z 0.125 mm, głębokość skrawania 2.4 mm na przejście,

N106 G01 X44.4 F0.125;

:droga narzędzia używana z G71,

N107 Z-82.5;

N108 X72.9;

N109 X74.7 Z-83.5;

N110 Z-104.;

N111 X78.8;

N114 M09;

:pierwszy blok NC po G71, chłodziwo wyłącz,

N115 G00 G97 S500;

:zwiększenie stałej szybkości skrawania,

N116 G51;

:przesunięcie osi do położenia zmiany narzędzia,

N200 (SCHLICHTWERKZEUG);

N201 G50 S2000;

:max liczba obrotów wrzeciona 2000 obr/min,

N202 G00 G97 T202 S500 M03;

:bieg szybki, wybór narzędzia nr 2, korekcja narzędzia nr 2, liczba

obrotów 500 obr/min,

N203 X78.8 Z 0.8;

:przesunięcie narzędzia do punktu początkowego X/Z,

N204 G96 S150 M08;

:aktywna stała szybkość skrawania 150 m/min, chłodziwo załącz,

N206 G70 P106 Q111;

:cykl wygładzania konturu, blok NC od N106 do N111,

N208 M09;

:chłodziwo wyłącz,

N209 G00 G97 5700;

:zwiększenie stałej szybkości skrawania,

N210 G51;

:przesunięcie osi do położenia zmiany narzędzia,

N300 (DURCHM. 16MM ZENTRIERBOHRER);

N301 G50 S2000;

:max liczba obrotów wrzeciona 2000 obr/min,

N302 G00 G97 T303 S700 M03;

:bieg szybki, wybór narzędzia nr 3, korekcja narzędzia nr 3, liczba

obrotów 700,

N303 X0 Z25.;

N304 G82 Z-5.3 R0.5 F0.15 P0.5;

:centrowanie na głębokość 5.3 mm, czas wytrzymania 0.5 sek. przy

dnie otworu,

N305 M51;

:przesunięcie osi do położenia zmiany narzędzia,

102

N400 (10.2MM SPIRALBOHRER);

N401 G50 S2000;

:max liczba obrotów wrzeciona 2000 obr/min,

N402 G00 G97 T404 S1200 M03;

:bieg szybki, wybór narzędzia nr 4, korekcja narzędzia nr 4, liczba

obrotów 1200,

N403 X0. Z0.5;

:przesunięcie osi do położenia wiercenia, środek przedmiotu

obrabianego, odstęp bezpieczeństwa,

N404 G83 Z-35. R0.5 F1.5 Q9.;

:wiercenie głębokie z odprowadzeniem wiórów, głębokość 35 mm,

N405 G51;

:przesunięcie osi do położenia zmiany narzędzia,

N500 (M12 GEWINDEBOHRER);

N501 G50 S2000;

:max liczba obrotów wrzeciona 2000 obr/min,

N502 G00 G97 T505 S600 M03;

:bieg szybki, wybór narzędzia nr 5, korekcja narzędzia nr 5, liczba

obrotów 600,

N503 X0. Z0.5;

:przesunięcie osi do położenia wiercenia, środek przedmiotu

obrabianego, odstęp bezpieczeństwa,

N504 G84 Z-20. R0.5 F1.75;

:gwintowanie gwintu M12 głębokość 20 mm,

N505 G51;

:przesuniecie osi do położenia zmiany narzędzia,

N506 M30;

:koniec programu, skok powrotny do początku programu,

%

:koniec pliku.

Nie istnieje specjalna kolejność dla kodów adresowych. Mogą być one umieszczane w dowolnej

kolejności wewnątrz bloku. Wcześniej pokazany program wygląda tak, jak mógłby być pokazany na

ekranie. Tekst znajdujący się za znakiem „:“ nie jest częścią programu, lecz jest dołączony tylko jako

dalsze objaśnienie.

Za pomocą tego programu NC zostaną zdarte oraz wygładzone dwie różne średnice wykonywane na

toczonej części cylindrycznej. Na zakończenie, w środku strony czołowej zostanie wycentrowany i

wywiercony otwór oraz wykonany gwint.

Zwróćcie Państwo uwagę, że każda operacja zaczyna się od definicji liczby obrotów wrzeciona a

kończy na ustawieniu osi w położeniu zmiany narzędzia. Taki przebieg jest korzystny, gdyż po

zerwaniu narzędzia może być w każdej chwili uruchomiony w środku programu NC oraz dlatego, że

źródła błędów dotyczące liczby obrotów wrzeciona zostaną zredukowane do minimum. Najczęściej

programowanie odbywa się właśnie w ten sposób.

W pamięci układu sterowania CNC możne być więcej niż jeden program. Każdy zapisany program ma

kod adresowy Onnnn służący do definiowania numeru tego programu. Te numery służą do

identyfikowania programu w celu selekcji jako używanego programu głównego albo jako

podprogramu, który jest wywoływany z programu głównego.

Przykładowy program tokarki

103

Poniżej podano listę kodów adresowych, które są używane w programowaniu układu sterowania CNC.

A Ruch toczenia czwartej osi

Znak adresowy A służy do specyfikowania przesunięcia opcjonalnej czwartej osi A. Specyfikuje kąt w

stopniach dla osi obrotowej. Po nim następuje zawsze liczba ze znakiem wartości i aż trzema

miejscami po punkcie dziesiętnym. Jeżeli punkt dziesiętny nie jest wprowadzony, to ostatnia część

liczby traktowana jest jako 1/1000 stopnia. Najmniejsza wartość wynosi 0.001 stopnia, najmniejszą

wartością ujemną jest -8380.000 stopni, a największą liczbą jest 8380.000 stopni.

Obecnie jako oś A jest oznaczana narzędziowa głowica rewolwerowa i nie może być ona

zaprogramowana przez użytkownika jako oś A. Położenie jest definiowane jako liczba całkowita i

odpowiada żądanemu numerowi miejsca narzędzia.

B Ruch liniowy osi B

Adres B jest używany w celu zaprogramowania ruchu osi B. Za pomocą tego adresu jest definiowane

położenie albo odstęp dla osi B. Następująca po nim wartość liczbowa definiuje wielkość

w milimetrach z możliwością podania 3 miejsc po punkcie dziesiętnym albo w calach z 4 miejscami po

punkcie dziesiętnym. Możliwe wielkości wynoszą od -8380.000 do +8380.000. Przy wprowadzaniu

wartości liczbowych bez punktu dziesiętnego, ostatnie miejsce jest traktowane jako 1/10000 cala w

systemie calowym lub jako 1/1000 milimetra w systemie metrycznym.

Konik jest oznaczany jako oś B.

C Ruch toczenia piątej osi

Znak adresowy C służy do specyfikowania przesunięcia opcjonalnej zewnętrznej piątej osi C.

Specyfikuje kąt w stopniach dla osi obrotowej. Po nim występuje zawsze liczba ze znakiem wartości i

aż trzema miejscami po punkcie dziesiętnym. Jeżeli punkt dziesiętny nie jest wprowadzony, to ostatnia

część liczby traktowana jest jako 1/1000 stopnia. Najmniejsza wartość wynosi 0.001 stopnia,

najmniejszą wartością ujemną jest -8380.000 stopni, a największą liczbą jest 8380.000 stopni.

D Nie używany, opcjonalne zmienne makr

E Szybkość posuwu (identyczny z F)

Adres E jest używany, w celu zdefiniowania posuwu przy interpolacji albo w cyklu obróbki. Adres E

definiuje posuw w milimetrach albo w calach na obrót wrzeciona tokarki. Po nim programuje się liczbę

z 6 miejscami po punkcie dziesiętnym. Ustawienie podstawowe nr G99 albo posuw na obrót

wrzeciona może być zmienione w posuw na minutę za pomocą ustawienia G98. Przy danych posuwu

mających 5 albo 6 miejsc dziesiętnych, posuw może być definiowany pod adresem E, dzięki czemu

dana jest kompatybilna w układami sterowania Fanuc albo Yasnac.

F Szybkość posuwu

Adres F jest używany, w celu zdefiniowania posuwu przy interpolacji albo w cyklu obróbki. Adres F

definiuje posuw w milimetrach albo w calach na obrót wrzeciona tokarki. Po nim programuje się liczbę

z 6 miejscami po punkcie dziesiętnym. Ustawienie podstawowe nr G99 albo posuw na obrót

wrzeciona może być zmienione w posuw na minutę za pomocą ustawienia G98. Funkcje E i F są

104

identyczne. Posuw może być zdefiniowany z dokładnością aż do 6 miejsc dziesiętnych (393.000000

mm).

G Wstępnie przygotowane funkcje (Kody G)

Znak adresowy G służy do specyfikowania rodzaju operacji w bloku, w którym występuje kod G. Po

znaku G następuje dwu- lub trzycyfrowa liczba zawarta pomiędzy 0 a 255. Każdy kod G zdefiniowany

w tym układzie sterowania jest częścią grupy kodów G. Kody grupy 0 są niemodalne, tzn. specyfikują

one funkcję, która dotyczy tylko aktualnego bloku, i która nie wpływa w żaden sposób na inne bloki.

Inne grupy są modalne, a wyspecyfikowanie jednego kodu grupy odwołuje wcześniej wywołany kod tej

samej grupy. Modalny kod G dotyczy wszystkich kolejnych bloków, przez co w blokach tych nie musi

być jeszcze raz specyfikowany ten sam kod G. W jednym bloku może być umieszczonych więcej niż

jeden kod G w celu wyspecyfikowania wszystkich warunków ustawienia operacji. W rozdziale 3

znajduje się szczegółowa lista kodów G.

Każda funkcja CNC jest złożona z 3 różnych funkcji G. Każda z trzech kolumn funkcji G uosabia

system funkcyjny. Dla takiej samej funkcji każdy system używa innego kodu G. Informacje w tej

instrukcji programowania i obsługi bazują na systemie A. Inny system może być uaktywniony przez

parametr użytkownika nr 34 (G-CODE SYSTEM).

H Nie używany, opcjonalne zmienne makr

I

Dodatkowe dane dla wcześniej zaprogramowanych cykli oraz dla ruchów po okręgu

Znak adresowy I służy do specyfikowania danych, które mogą być użyte dla wcześniej

zaprogramowanych cykli oraz ruchów po okręgu. Po nim wprowadza się liczbę w calach z 4 miejscami

po punkcie dziesiętnym albo w milimetrach z 3 miejscami po punkcie dziesiętnym. Przy czym liczba ze

znakiem wartości leży między -8380.0000 a 8380.0000 dla systemu calowego albo między -8380.000

a 8380.000 dla systemu metrycznego.

J

Dodatkowe dane dla wcześniej zaprogramowanych cykli oraz dla ruchów po okręgu

Znak adresowy J służy do specyfikowania danych, jakie mogą być użyte dla wcześniej

zaprogramowanych cykli oraz ruchów po okręgu. Jest on formatowany identycznie jak dana I.

K Dodatkowe dane dla wcześniej zaprogramowanych cykli oraz dla ruchów po okręgu

Znak adresowy K służy do specyfikowania danych, które mogą użyte dla pewnych wcześniej

zaprogramowanych cykli i ruchów po okręgu.

L Liczba powtórzeń cyklu

Znak adresowy L służy do specyfikowania powtórzenia dla pewnych wcześniej zaprogramowanych

cykli oraz funkcji pomocniczych. Po nim następuje liczba nie posiadająca znaku wartości leżąca

między 0 a 32767.

M Kod M, funkcje różne

Znak adresowy M służy do specyfikowania kodu M dla bloku. Ten kod jest używany do sterowania

różnorodnych funkcji maszyny. Zwróćcie Państwo uwagę, że dopuszczalny jest tylko jeden kod M w

każdym bloku programu CNC, i że wszystkie kody M są wykonywane na końcu bloku.

105

N Numer bloku

Znak adresowy N jest w pełni opcjonalny. Może być użyty do identyfikowania lub numerowania

każdego bloku programu CNC. Po nim następuje liczba wynosząca od 0 do 99999. Odniesienie do

numeru linii N może odbyć się za pomocą funkcji M97 i M99.

O Numer / nazwa programu

Znak adresowy O jest używany do identyfikowania programu. Następujący po nim numer leży między

0 a 9999. Program załadowany do pamięci zawsze posiada identyfikator Onnnn w pierwszym bloku,

który nie może być skasowany. Zmiana nazwy bloku odbywa się poprzez zmianę O w pierwszym

bloku. Ciąg Onnnn może być także umieszczany w innych blokach, jednak nie powoduje on wtedy

żadnego działania a może zakłócić czytnik. Zamiast znaku O może być używany dwukropek (:),

jednak na ekranie zawsze będzie on wyświetlony jako „O“.

P Czas wytrzymania albo numer programu

Znak adresowy P jest używany albo do wprowadzania czasu w sekundach, lub jako numer programu

służący do wywołania podprogramu. Jeżeli jest używany jako czas (czas wytrzymania G04) albo jako

nazwa programu (dla funkcji M98), to następująca po nim wartość liczbowa może być dowolną

dodatnią liczbą całkowitą bez punktu dziesiętnego aż do 9999. Jeżeli ma być użyta tylko jako czas, to

może być dodatnią liczbą dziesiętną między 0.001 i 1000.0 z punktem dziesiętnym.

Q Dodatkowe dane dla cykli

Znak adresowy Q może być używany we wcześniej zaprogramowanych cyklach a po nim jest

podawana w calach / mm liczba leżąca pomiędzy 0 a 100.

R Dodatkowe dane dla wcześniej zaprogramowanych cykli oraz dla ruchów po okręgu

Znak adresowy R może być używany we wcześniej zaprogramowanych cyklach i do interpolacji

kołowej. Dana podawana po nim jest albo w calach z czterema miejscami po punkcie dziesiętnym albo

w mm z 3 miejscami po punkcie dziesiętnym. Przy czym, jako wartość w systemie calowym podawana

jest jako liczba cali ze znakiem wartości między -15400.0000 a +15400.0000, albo przy podawaniu w

mm, jako liczba między –39300.000 a +39300.000. Normalnie służy do definiowania płaszczyzny

referencyjnej dla wcześniej zaprogramowanych cykli.

S Polecenie dla liczby obrotów wrzeciona

Znak adresowy S służy do specyfikowania liczby obrotów wrzeciona w połączeniu z funkcjami M03 i

M04. Po znaku S podawana jest liczba bez znaku wartości z zakresu między 1 a 99999. Za pomocą

polecenia S wrzeciono nie zostanie załączone ani wyłączone, lecz jest tylko ustawiana żądana liczba

obrotów. Jeżeli tokarka jest wyposażona w opcję przekładni, to w razie potrzeby zostanie wykonane

automatycznie niezbędne przełączenie przekładni.

T Numer narzędzia i numer wartości korekcji

Jeżeli adres T zostanie zaprogramowany razem z funkcją G50, to dla adresu T może być użyty

następujący format: Txx00. Znaki xx oznaczają liczbę między 51 i 100, a za pomocą znaków 00 jest

wybierane żądane narzędzie. Jeżeli xx jest liczbą pomiędzy 1 a 50, to dzięki temu zostanie

uaktywniona korekcja narzędzia w czasie pozycjonowania narzędziowej głowicy rewolwerowej. Jeżeli

adres T nie jest programowany w tym samym bloku NC co funkcja G50, to adres T musi być

zaprogramowany w formacie Txxyy. Przy czym znaki xx definiują żądany numer narzędzia, tj. liczbę

106

między 1 a największym numerem miejsca w magazynie (parametr maszyny nr 65). Znaki yy definiują

żądany numer korekcji narzędzia, tj. liczbę dodatnią pomiędzy 1 a 50.

U Przyrostowy ruch w osi X

Adres U jest używany w celu programowania ruchu w osi X. Wymiar zaprogramowany za pomocą

adresu U jest wymiarem przyrostowym i odnosi się do aktualnego położenia osi X. Wartość podawana

po adresie jest programowana w systemie calowym z 4 miejscami po punkcie dziesiętnym albo

w systemie metrycznym z 3 miejscami po punkcie dziesiętnym. W systemie calowym może być

zaprogramowana liczba w zakresie maksymalnym od -838.0000 do +838.0000, a w systemie

metrycznym w zakresie od -8380.000 do +8380.000.

V Opcjonalne zmienne makr

W Przyrostowy ruch w osi Z

Adres W jest używany w celu zdefiniowania przyrostowego ruchu w osi Z. Wartość liczbowa

następująca po adresie W definiuje odstęp pomiędzy położeniem rzeczywistym w osi Z a położeniem,

które ma być osiągnięte. Programowanie odbywa się na takich samych warunkach jak programowanie

osi z adresem U.

X liniowy ruch na osi X

Znak adresowy X służy do specyfikowania ruchu w osi X. Specyfikowane jest położenie albo dystans

wzdłuż osi X. Wartość podawana jest albo w calach z czterema miejscami dziesiętnymi albo w mm z

trzema miejscami dziesiętnymi. Przy czym liczba jest podawana w systemie calowym ze znakiem

wartości z zakresu od -15400.0000 do +15400.0000 albo w systemie metrycznym z zakresu od -

39300.000 do +39300.000. Jeżeli punkt dziesiętny nie jest wprowadzony, to ostatnia część liczby

traktowana jest jako 1/10000 cala albo 1/1000 mm.

Y Nie używany, opcjonalne zmienne makr

Z Liniowy ruch w osi Z

Znak adresowy Z służy do specyfikowania ruchu w osi X. Specyfikowane jest położenie albo dystans

wzdłuż osi X. Wartość podawana jest albo w calach z czterema miejscami dziesiętnymi albo w mm z

trzema miejscami dziesiętnymi. Przy czym liczba jest podawana w systemie calowym ze znakiem

wartości z zakresu od -15400.0000 do +15400.0000 albo w systemie metrycznym z zakresu od -

39300.000 do +39300.000. Jeżeli punkt dziesiętny nie jest wprowadzony, to ostatnia część liczby

traktowana jest jako 1/10000 cala albo 1/1000 mm.

107

Jedna z najważniejszych właściwości programistycznych CNC są podprogramy. Pozwalają one programiście

CNC definiować serie komend które mogą być powtarzane wiele razy w programie i zamiast powtarzania ich,

mogą być „przywoływane”. Wywołanie podprogramu jest wykonywane za pomocą M97 lub M98 i Pnnnn.

Kod P jest taki sam ja numer O podprogramu który ma być wywołany.

Ważne jest rozróżnienie różnic pomiędzy podprogramami a programem głównym. Na LIST

PROG pojawiają się jako ponumerowane programy. Gdy rozpocznie się wykonywanie programu, LIST PROG

jest używany aby wybrać główny program (MAIN) i wszystkie podprogramy które są wywoływane w głównym

programie.

Lokalne podprogramy mogą być używane za pomocą M97. Może to być nawet łatwiejsze niż M98 ponieważ

podprogram jest częścią głównego programu bez potrzeby definiowania innego programu o numerze Onnnn. Za

pomocą lokalnych podprogramów można M30 dla końca głównego programu, a następnie numer linii

podprogramu kończącego M99.

Wywołanie podprogramu powoduje wykonanie bloków zawartych w podprogramie tak, jakby były zawarte w

programie głównym. Aby przywrócić wykonywanie programu głównego, podprogramy muszą się kończyć M99.

Kolejna bardzo ważną cechą podprogramów jest blok M98 mogący również zawierać L i liczby. Jeśli wystąpi

L, podprogram jest wywoływany tyle razy zanim dalej będzie wykonywany główny program.

Kod Tnnoo jest używany do wybrania narzędzia i wyrównania. Użycie tego kodu różni się nieco w zależności

od ustawienia 33 (Setting 33), czy wskazuje system koordynat FANUC czy YASNAC.

System koordynat FANUC

Kody T maja format Txxyy gdzie xx oznacza numer narzędzia od 1 do wartości wskazanej a parametrze 65; a

yy oznacza geometrie narzędzia i jego zużycie od 1 do 51. Wartości X i Z geometrii narzędzia są dodawane do

współrzędnych pracy narzędzia. Jeśli używa się kompensacji końca narzędzia, yy określa wyrównanie geometrii

narzędzia dla promienia, zwężenia i końcówki. Jeśli yy=00, nie wprowadzono żadnej geometrii narzędzia.

System koordynat YASNAC

Kody T maja format Txxyy , xx ma różne znaczenie w zależności czy kod T jest wewnątrz czy na zewnątrz

bloku G50. Wartość yy wskazuje zużycie narzędzia od 1 do 50. Jeśli używa się kompensacji końca narzędzia,

50+yy określa przesunięcie dla promienia, zwężenia i końcówki. Jeśli mamy yy+00, nie jest używana

kompensacja

Poza blokiem G50, xx oznacza numer narzędzia od 1 do wartości wskazanej a parametrze 65. W bloku G50

oznacza wyrównanie od 51 do 100 (dlatego używa się odwrotnego znaku niż w geometrii narzędzia używanej w

systemie FAUNC).

UWAGA: Jeśli jest używane Txx, działa jak Txxxx, np. ,yy=xx.

108

Ustawienie ujemnego zużycia w ustawieniach zużycia narzędzia przesunie narzędzie dalej w ujemną stronę osi.

Ustawienie ujemnej wartości w osi X zaowocuje mniejszą średnicą przedmiotu, a ustawienie ujemnej wartości w

osi z spowoduje, że więcej materiału zostanie zdjętego z czoła przedmiotu.

UWAGA: Nie ma ruchu w osi X lub Z wymaganego do zmiany narzędzia i w większości

przypadków będzie stratą czasu powracanie do pozycji wyjściowej na osi X lub Z.

Jednak jeśli część obrabiana jest duża, może się okazać konieczna zmiana pozycji w

osi X lub Z aby zapobiec zawadzeniu o część obrabianą.

Niskie ciśnienie powietrza lub jego niedostateczna ilość zmniejszy nacisk wywierany na tłok blokujący głowicy

i może zmniejszyć prędkość wymiany narzędzia lub całkowicie je uniemożliwić

Po włączeniu lub restarcie maszyny i wykonaniu powrotu do punktów zerowych, system kontroli sprawdza czy

głowic znajduje się we właściwej pozycji. Jeśli wprowadzi się Tnn zanim naciśnie TURRET FWD lub TURRET

REV, głowica przemieści wybrane narzędzie do przodu. Można użyć ekranu CURNT COMDS aby sprawdzić

jakie narzędzie zostało wybrane.

109

Funkcje prędkości wrzeciona są kontrolowane głównie przez kody S. Adres S określa prędkość w obrotach na

minutę (RPM) w wartościach całkowitych od 1 do maksymalnej prędkości wrzeciona (parametr 131). NIE DO

ZMIANY PRZEZ UŻYTKOWNIKA!

Wysoki i niski bieg są wybierane przez zaprogramowanie M41 (niski bieg) lub M42 (bieg wysoki). Wrzeciono

nie zmieni biegów automatycznie. Wrzeciono zatrzyma się przy zmianie biegów.

Jeśli w zakupionej maszynie nie ma skrzyni biegów, skrzynia biegów jest wyłączona przez parametry, maszyna

jest zawsze na wysokim biegu, a komendy M41 i M42 są ignorowane.

Do uruchomienia i zatrzymania wrzeciona używane są trzy kody M. M03 uruchamia wrzeciono w kierunku

przeciwnym do ruchu wskazówek zegara, Mo4 uruchamia je w kierunku zgodnym z ruchem wskazówek zegara,

a M05 zatrzymuje wrzeciono.

W bloku dozwolony jest tylko jeden kod M. Oznacza to że jeśli chce się zmienić ustawienie wrzeciona za

pomocą M41 lub M42, trzeba Snnnn i M41 (lub M42) w jednym bloku, a M03 (lub M04) w następnym. Snnnn

zawsze powinno być w tym samym bloku co M41 lub M42, gdyż w innym wypadku może dojść do niechcianej

dwukrotnej zmiany biegów.

Sztywne gwintowanie eliminuje koszt zastosowania specjalnych przytrzymywaczy gwintowników ponieważ

gwintowniki mogą być trzymane w uchwytach wierteł. Wrzeciono jest zsynchronizowane z posuwem w osi Z,

dokładnie tworząc gwint. Na bokach zwojów gwintu nie tworzą się żadne boczne siły, i dzięki temu można

zachować ciaśniejsze tolerancje. Sztywne gwintowanie eliminuje tez wady występujące zawsze przy wytaczaniu

pierwszego gwintu przy zastosowaniu wszystkich urządzeń gwintujących opartych o sprężyny. Zazwyczaj nie

jest to problemem przy dużych i średnich gwintach, ale przy małej średnicy, małym skoku lub miękkim

materiale gwintowane otwory mogą mieć uszkodzone ostatnie zwoje gdy narzędzie wyskakuje z otworu. Można

też powtórnie nagwintować otwór bez krzyżowania zwojów, i przy zachowaniu głębokości w osi Z. Sztywne

gwintowanie może zostać wykonane przez zastosowanie cykli G84 i G184; jest to fabrycznie zainstalowana

opcja.

Sztywne gwintowanie włącza się parametrem 57. Gdy jest już włączone, zmienia sposób w jaki działa g84 i

G184, tak że „pływający” uchwyt gwintownika nie jest potrzebny. W dodatku, jeśli a parametrze 57 jest

ustawiony znacznik REPT RIG TAP, każde powtórzenie operacji gwintowania będzie kontrolowało obroty

wrzeciona, tak aby gwintowanie mogło być powtórzone.

Sztywne gwintowanie umożliwia wykorzystanie gwintownika bez ruchomego uchwytu. Kontrola podziałki jest

w granicach 0.0005 cala. Kontrola głębokości jest do +/-0.020 cala a powtarzalność do +/-0.005 cala. Sztywne

gwintowanie będzie działało od 100 do 2000 RPM (obrotów na minutę) i przy posuwie do 100 cali na minutę.

Podziałka gwintu może wynosić od 5 do 100 zwojów na cal.

Podziałka w zamkniętym otworze jest definiowana jako zależność między posuwem a prędkością obrotu. Gdy

wybrane jest sztywne gwintowanie, te dwie wartości musza być nastawione bardzo dokładnie. Enkoder

montowany wraz z wrzecionem monitoruje jego pozycję a pozycja w osi z jest do niego precyzyjnie

dostosowywana, tak aby te dwa ruchy były zsynchronizowane.

Używając G84/G184 nie trzeba używać M03, M04 lub M05. Te cykle G uruchamiają i zatrzymują wrzeciono

automatycznie.

110

Przy toczeniu zależy nam na jak najszybszej pracy i osiągnięciu jak najwyższej dokładności kształtów. Żadna

maszyna nie może natychmiast przyśpieszać i hamować, co prowadzi do błędów pozycjonowania, gdy następuje

zmiana kierunku ruchu. Im wyższa prędkość i ostrzejszy zakręt, tym bardziej widoczne są błędy. Duży posuw

przy toczeniu w prostej linii spowoduje zaokrąglanie krawędzi w miejscach zmiany kierunku toczenia. Podobnie

przy wytaczaniu zaokrągleń, promień staje się mniejszy od zadanego. Aby złagodzić te wpływy, system kontroli

HAAS używa specjalnej funkcji nazywanej „Contouring Accuracy” (G187) – dokładności oddawania kształtów,

tak aby operator mógł wybrać odpowiednią dokładność.

Podczas używania tej funkcji maszyna będzie utrzymywała zadany posuw przy ruchu w prostych liniach i

zwalniała przy miejscach zmiany kierunku ruchu, aby osiągnąć wymaganą dokładność. Dokładność jest

mierzona w trzech wymiarach. Używa ustawienia 85 aby zdefiniować domyślną wartość i G185 aby

zaprogramować nową wartość prosto z programu. Zmniejszenie prędkości zależy od wybranej dokładności i

tego jak jeden ruch przechodzi w drugi. Jeśli dwa ruchy idealnie się ze sobą łączą, nie nastąpi zwolnienie.

Programowanie G187:

G187 E0.01

(aby ustawić wartość)

G187

(aby powrócić do wartości 85 )

Pierwsza linia ustawi dokładność co do 0,01 cala. Jeśli nie ma kodu E, dokładność powraca do wartości z

ustawienie 85. Jeżeli ustawione jest programowanie MM, wartość ta jest wyrażona w milimetrach. Zakres

możliwych ustawień wynosi od 0,0001 do 0,25 cala, oraz od 0,001 do 2,5 milimetra.

Najważniejsza rzecz jaką należy zapamiętać przy stosowaniu dokładności oddawania kształtów, to że normalne,

dobrze połączone ze sobą ruchy nie zmniejszą posuwu. Jedynie ostre krawędzie wymagają zwolnienia, aby

osiągnąć wymaganą dokładność. Jednakże gdy się ustawi bardzo wysokie wartości dokładności (0,0005 i

mniejsze) maszyna będzie miała tak wolny posuw, że będzie się wydawało że przystaje, gdy nie powinna tego

robić. Nawet dobrze połączone ruchy mogą spowodować błąd kształtu.

Przy obróbce zgrubnej zagłębień powinno się stosować wartość domyślną (85) aby uzyskać maksymalną

prędkość, a dopiero przy dokładnej obróbce ustawić wyższą dokładność.

111

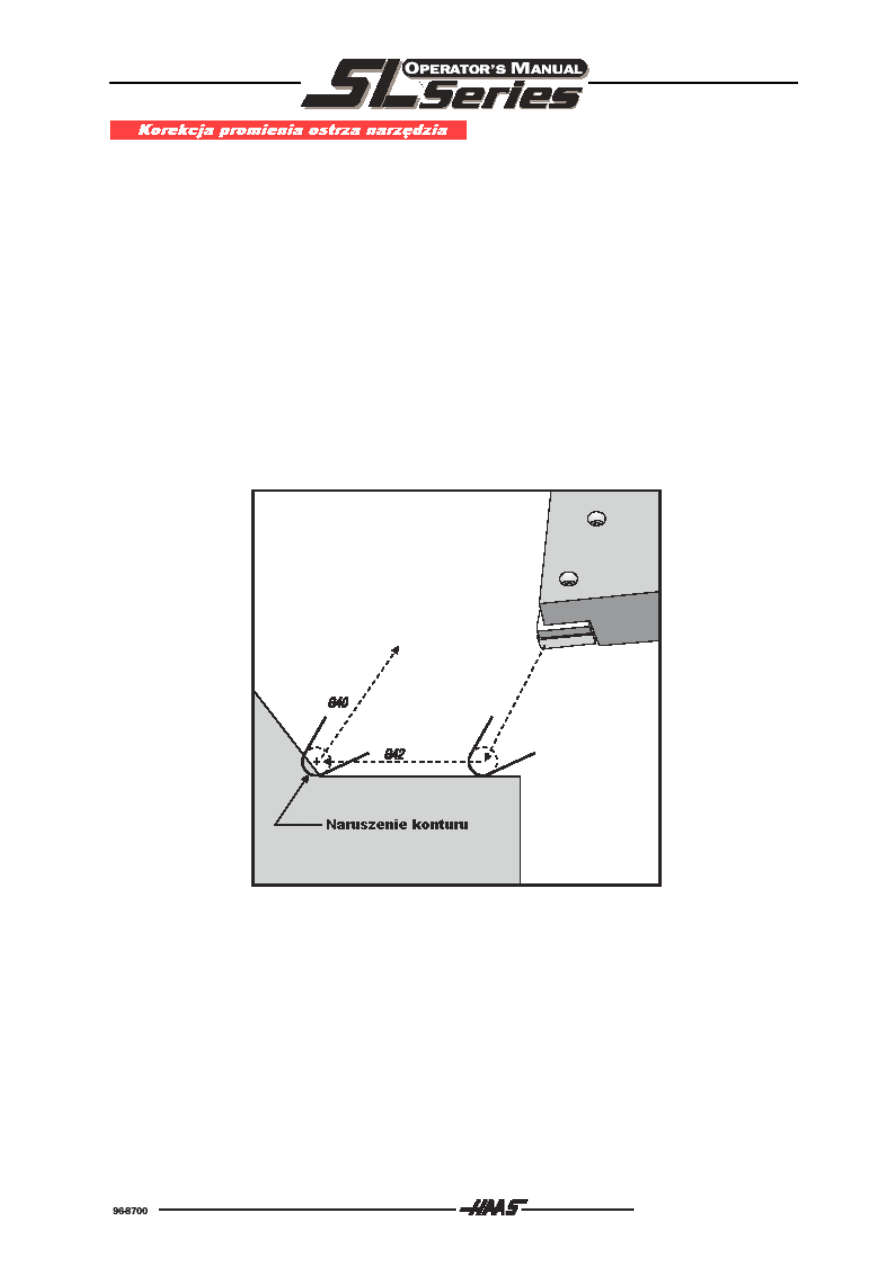

Przegląd

Poprzez użycie korekcji promienia ostrza można skorygować drogę narzędzia w celu zastosowania

narzędzia z innym promieniem ostrza albo w celu skompensowania zużycia narzędzia. Użytkownik

maszyny może te korekcje ustawić, jeżeli wprowadził do tabeli korekcji wartość korekcji. Dalsze

czynności programowania nie muszą być wykonywane.

Korekcja promienia ostrza zostaje ustawiona gdy zmieniły się promienie ostrza, jeżeli musi być

skorygowane zużycie narzędzia i jeżeli muszą być obrabiane wyokrąglenia albo wklęsłości. Korekcja

promienia ostrza nie musi być ustawiana, jeżeli ruchy narzędzia wykonywane są tylko równolegle do

osi. Przy ruchach po stożku i po okręgu, przy zmieniającym się promieniu ostrza, mogą być

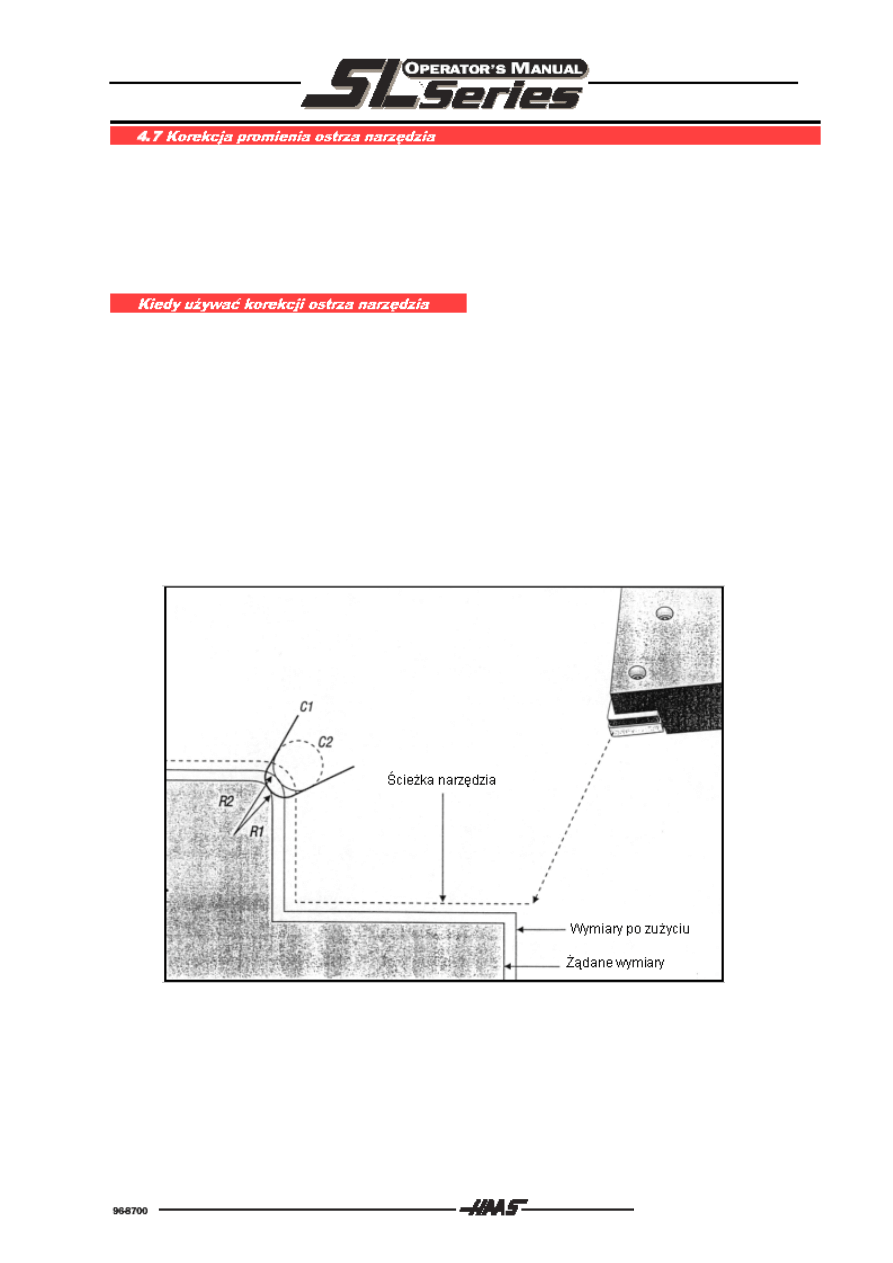

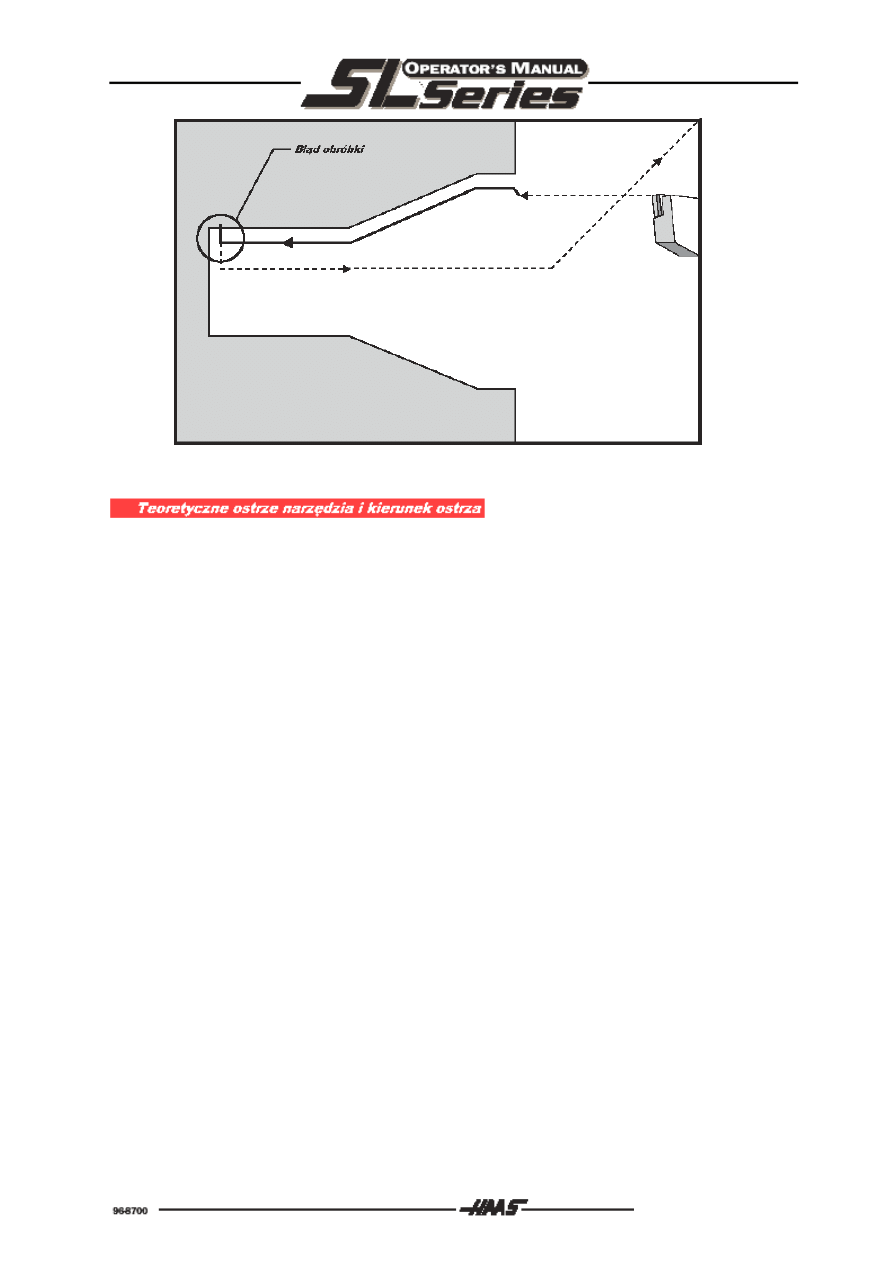

wykonywane ruchy podcinania albo przecinania. Na rysunku 4.6-1 pokazano, że na początku obróbki

używany jest nóż tokarski o promieniu C1. Ze względu na zużycie promień ostrza zmienia się na C2.

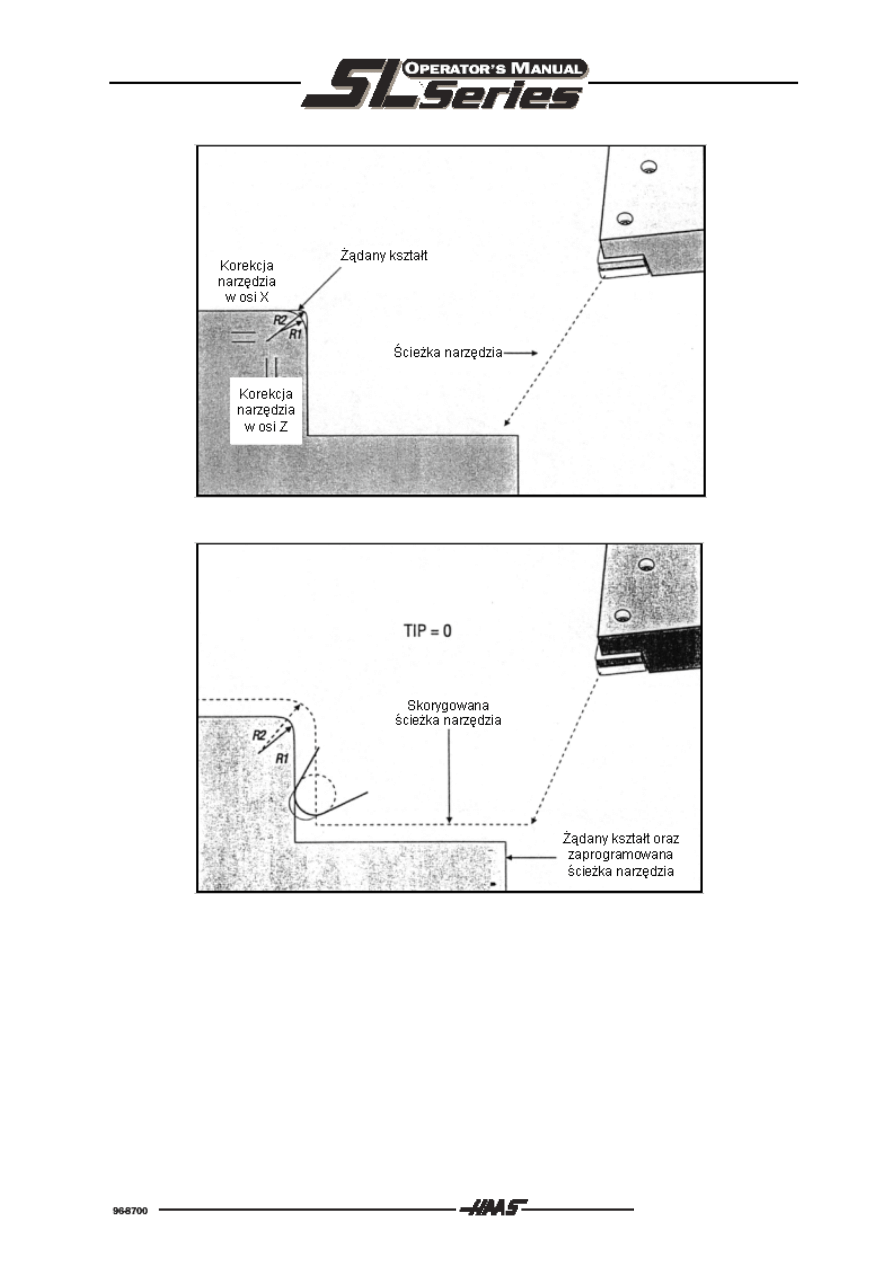

Obsługujący maszynę za pomocą korekcji narzędzia może w czasie obróbki zmienić dowolnie

wymiary średnicy i długości przedmiotu obrabianego. Mogłoby to być wykonane zgodnie z rysunkiem

4.6-2, przy promieniu podcinania. Jeżeli korekcja promienia ostrza jest aktywna, to takie podcinanie

promienia nie następuje. Układ sterowania CNC automatycznie koryguje drogę narzędzia zgodnie z

korekcją narzędzia zdefiniowaną w tabeli korekcji. Układ sterowania oblicza prawidłową drogę

narzędzia, jak to przedstawiono na rysunku 4.6-3.

Rys. 4.6-1. Ścieżka narzędzia dla 2 promieni noża

Tool path – ścieżka narzędzia; cut after wear – cięcie przy zużytym narzędziu; Desired cut – zadane cięcie

112

Rys. 4.6-2. Dwie obróbki jedna po drugiej w celu wykazania błędu

Rys. 4.6-3 Ścieżka uzyskana przy aktywnej korekcji promienia ostrza

Należy zwrócić uwagę, że na rysunku 4.6-3 programowany kształt i kształt końcowy przedmiotu

obrabianego są zgodne. Programowanie może być wykonane bez zastosowania korekcji promienia

ostrza, jednak używanie korekcji promienia ostrza zasługuje na wyróżnienie, ponieważ pozwala w

prostszy sposób rozwiązywać problemy programowe i łatwiej znajdować błędy.

113

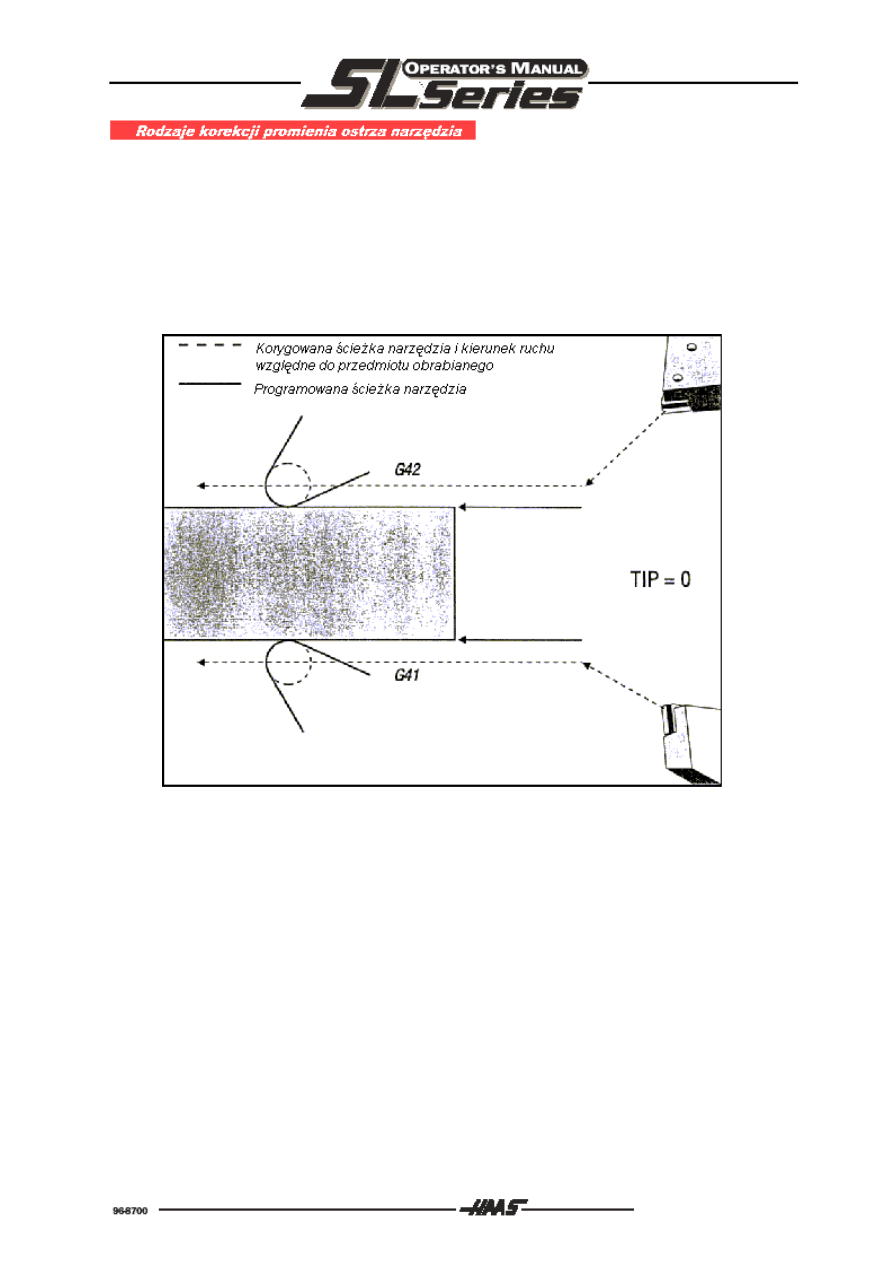

Przy używaniu korekcji promienia ostrza programowana droga narzędzia przesuwana jest w lewo albo

w prawo. Programowany jest kształt końcowy przedmiotu obrabianego. Jeżeli korekcja promienia

ostrza jest ustawiona, to układ sterowania wewnętrznie koryguje drogę narzędzia, zależnie od

używanych promieni ostrza. Aby skompensować promień ostrza w płaszczyźnie dwuosiowej używane

są dwie funkcje typu G. Funkcja G41 przesuwa przebieg ruchu w kierunku przemieszczania, na lewą

stronę programowanego konturu. Funkcja G42 przesuwa przebieg ruchu w kierunku przemieszczania,

na prawą stronę programowanego konturu. Zaprogramowana korekcja promienia ostrza (G41 albo

G42) jest anulowana za pomocą funkcji G40. Funkcje G40, G41 oraz G42 zostaną dokładnie opisane

w kolejnym rozdziale.

Rys. 4.6 – 4 Korekcja kierunku

Korekcja kierunku bazuje na kierunku ruchu narzędzia względnym do przedmiotu obrabianego, ale nie

odniesionym do samego przedmiotu obrabianego. Jeżeli sposób korekcji promienia musi być

określony, to można przyjąć, że ustawieniem ostrza narzędzia i ostrzem steruje się tak samo, jak

samochodem. Funkcja G41 przesuwa ostrze na lewą stronę zaprogramowanego kształtu, funkcja G42

przesuwa ostrze na prawą stronę zaprogramowanego kształtu. Na tokarce oznacza to, że przy

normalnej obróbce średnica zewnętrzna obrabiana jest z korekcją G42 a średnica wewnętrzna -

normalnie z korekcją G41.

114

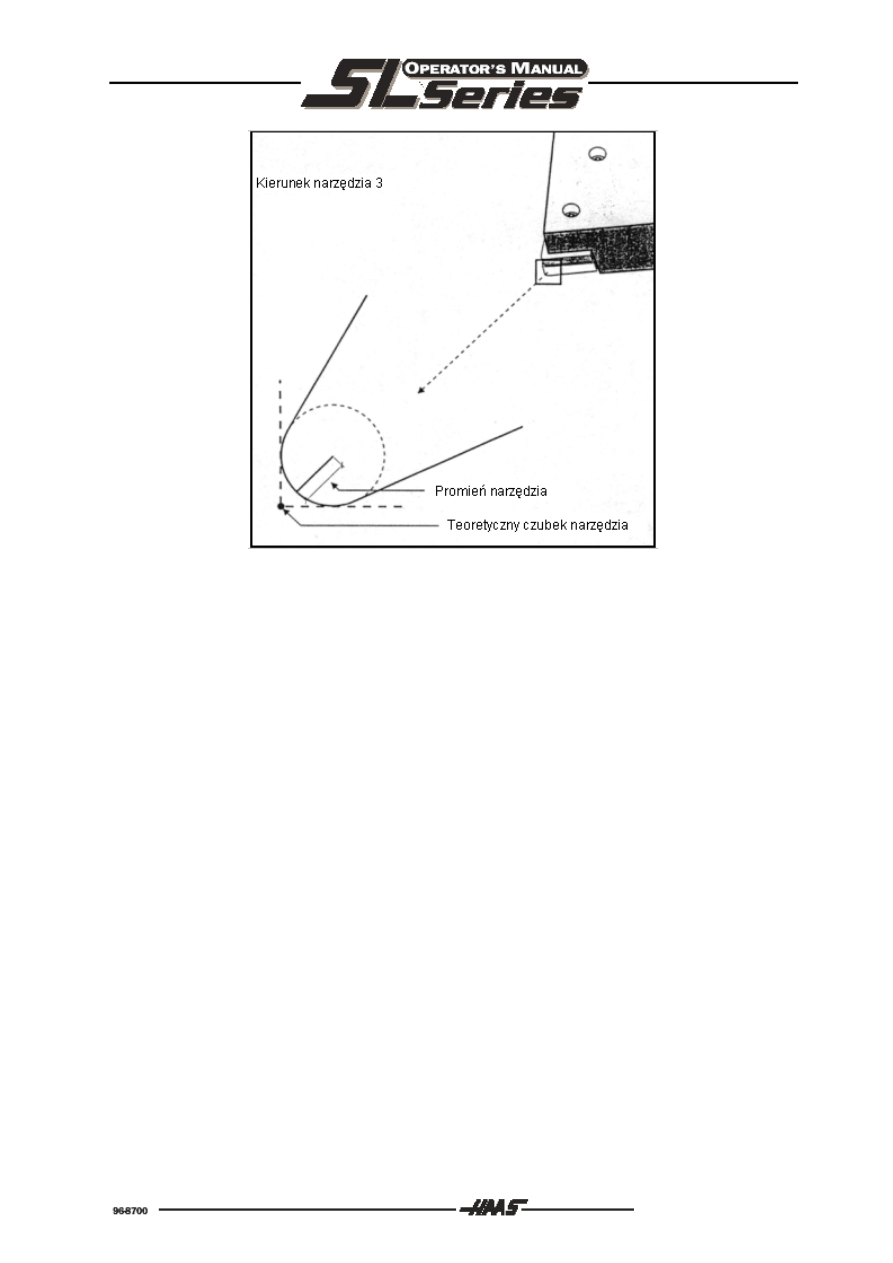

Rys. 4.6 - 5 Teoretyczny czubek narzędzia

Przy stosowaniu korekcji promienia ostrza przyjmuje się, że narzędzie na końcu zamiast czubka ma

albo jakiś kąt albo jakiś promień. Ten promień jest oznaczany jako promień ostrza. Ponieważ trudno

jest określić środek tego promienia ostrza, to normalnie przyjmuje się teoretyczny czubek narzędzia.

Układ sterowania musi znać kierunek cięcia, tj. kierunek, na który wskazuje ostrze odniesione do

środka promienia ostrza. Kierunek cięcia musi zostać zdefiniowany dla każdego używanego

narzędzia. Rysunek 8-5 pokazuje taką definicję dla narzędzia standardowego.

Korekcja promienia ostrza może być użyta przez układ sterowania CNC ponieważ układ sterowania

zawsze odczytuje wyprzedzająco pojedyncze bloki NC. To oznacza, że zna przyszłe zmiany kierunku i

może dla nich obliczyć skorygowane położenia narzędzia. Proces ten jest opisany jako ograniczenie

(Lookahead) albo wstępne obliczanie bloku.

Jeżeli maszyna jest załączona albo gdy został naciśnięty przycisk „RESET”, to układ sterowania

zawsze wyłączy aktywną korekcję promienia ostrza. W programie NC odpowiednia korekcja promienia

jest załączana za pomocą funkcji G41 lub G42. Jeżeli funkcja ta jest załączona, to układ sterowania

czyta z wyprzedzeniem w celu określenia, w jakim kierunku nastąpi pierwszy korygowany ruch.

Pierwszy ruch jest wykonywany normalnie z jednego położenia nieskorygowanego (G40) do

pierwszego położenia skorygowanego G41 albo G42. W tym niezwykłym bloku NC zostanie zmieniony

warunek, pod którym może być wykonane przemieszczenie narzędzia. Ruch ten jest opisany jako

ruch dojazdu, jest on niezbędny, jeżeli obróbka odbywa się z korekcją promienia ostrza. Na końcu

sekwencji ruchów należy zaprogramować ruch odjazdu. W ruchu odjazdu narzędzie zostaje

przesunięte z położenia skorygowanego do położenia nieskorygowanego. Korekcja promienia ostrza

będzie anulowana, gdy w bloku NC zostanie zaprogramowany ruch odjazdu za pomocą kodu G40

albo parametr Tnn00. Nawet wtedy, gdy ruch odjazdu można dokładnie określić, to ma on

niekontrolowany przebieg i powinien mieć miejsce tylko bez kontaktu z przedmiotem obrabianym.

115

Wydaje się to skomplikowane? Zastosowanie jest bardzo proste o ile będą dotrzymywane niżej

wymienione kroki.

Programowanie przedmiotu obrabianego na wymiary gotowe.

Ruch dojazdu i odjazdu

Zapewnić, aby dla każdego przebiegu ruchu z korekcją promienia był zaprogramowany ruch dojazdu i

była wybrana prawidłowa korekcja promienia (G41 albo G42). Zapewnić, aby po przebiegu sekwencji

ruchów był zaprogramowany ruch odjazdu.

Promień ostrza i korekcja zużycia

Jako narzędzia powinny być używane standardowe płytki z węglików spiekanych (z promieniem).

Promienie ostrza muszą być zdefiniowane w tabeli korekcji. Wartość korekcji zużycia dla każdego

narzędzia musi być ustawiona na 0.

Kierunek ostrza

Kierunek ostrza musi być zdefiniowany dla każdego narzędzia.

Korekcja geometrii narzędzia

Korekcja długości narzędzia musi być zdefiniowana a wartość korekcji zużycia powinna być ustawiona

na 0.

Kontrola korekcji promienia ostrza

Program NC może być sprawdzony pod kątem występowania błędów poprzez wykonanie testu

graficznego. Ewentualne błędy w definicji wartości korekcji zostaną uwidocznione albo zostaną

wyświetlone w formie meldunku błędów i mogą być skorygowane.

Przebieg programu i kontrola pierwszej sztuki

Korekcje mogą być wykonane po zdefiniowaniu korekcji zużycia.

Każdy z wymienionych kroków zostanie opisany szczegółowo.

116

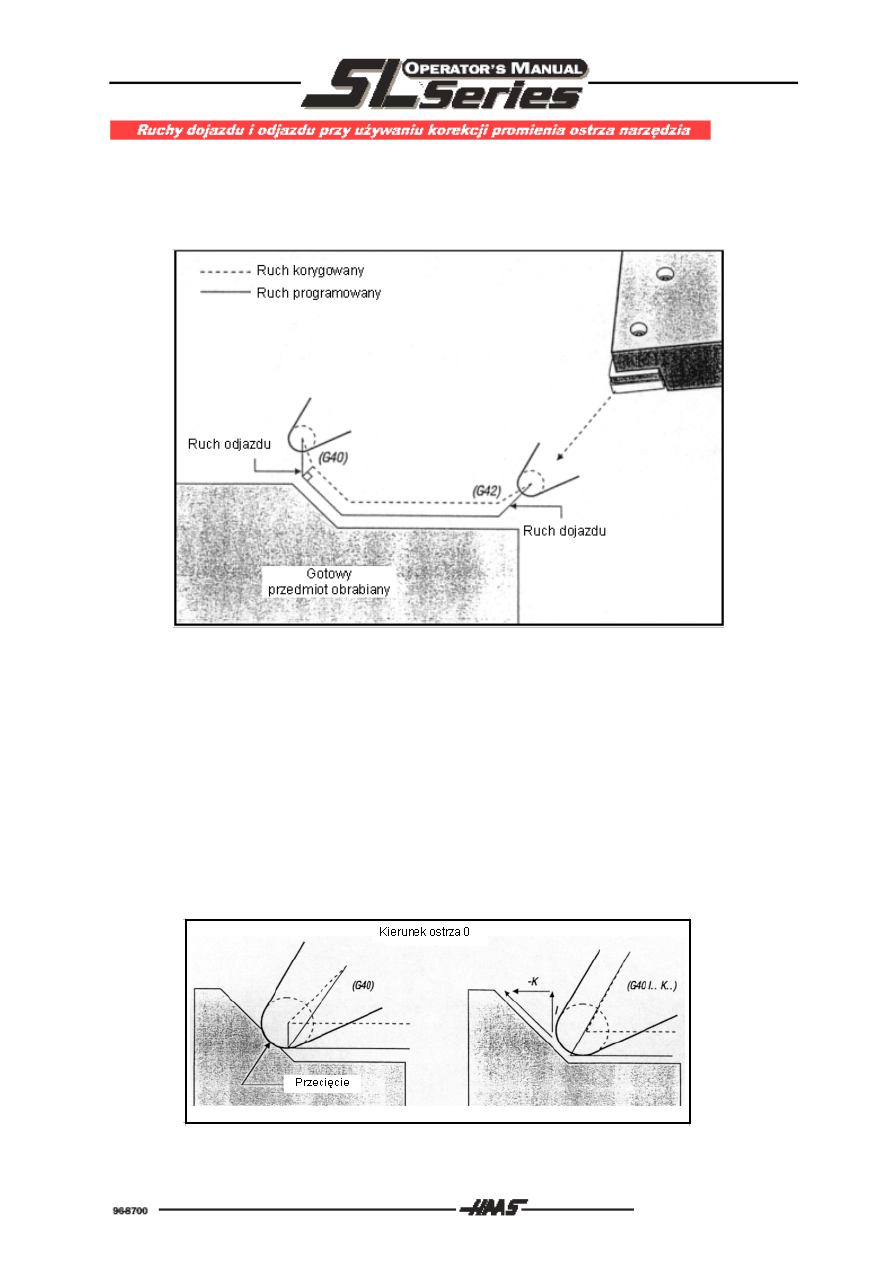

Pierwszy ruch w osi X albo w osi Z albo w obu osiach, definiowany w tej samej linii programu albo w

kolejnej linii definicji funkcji G41 albo G42 jest określany jako ruch dojazdu. Pierwszy ruch musi być

ruchem liniowym (G00 albo G01). Na początku ruchu dojazdu pierwszym położeniem jest położenie

nieskorygowane. Na końcu ruchu dojazdu się narzędzie znajduje się w położeniu skorygowanym.

Patrz rysunek 4.6-6.

Rys. 4.6-6 Ruchy dojazdu i odjazdu

Linia programu, która zawiera funkcję G40, anuluje wybór korekcji promienia ostrza i jest określona

jako Ruch odjazdu. Ten ostatni ruch musi być ruchem liniowym (G00 albo G01). Na początku ruchu

odjazdu pierwsze położenie jest położeniem skorygowanym. Na końcu ruchu odjazdu narzędzie

znajduje się w położeniu nieskorygowanym. Patrz rysunek 8-6.

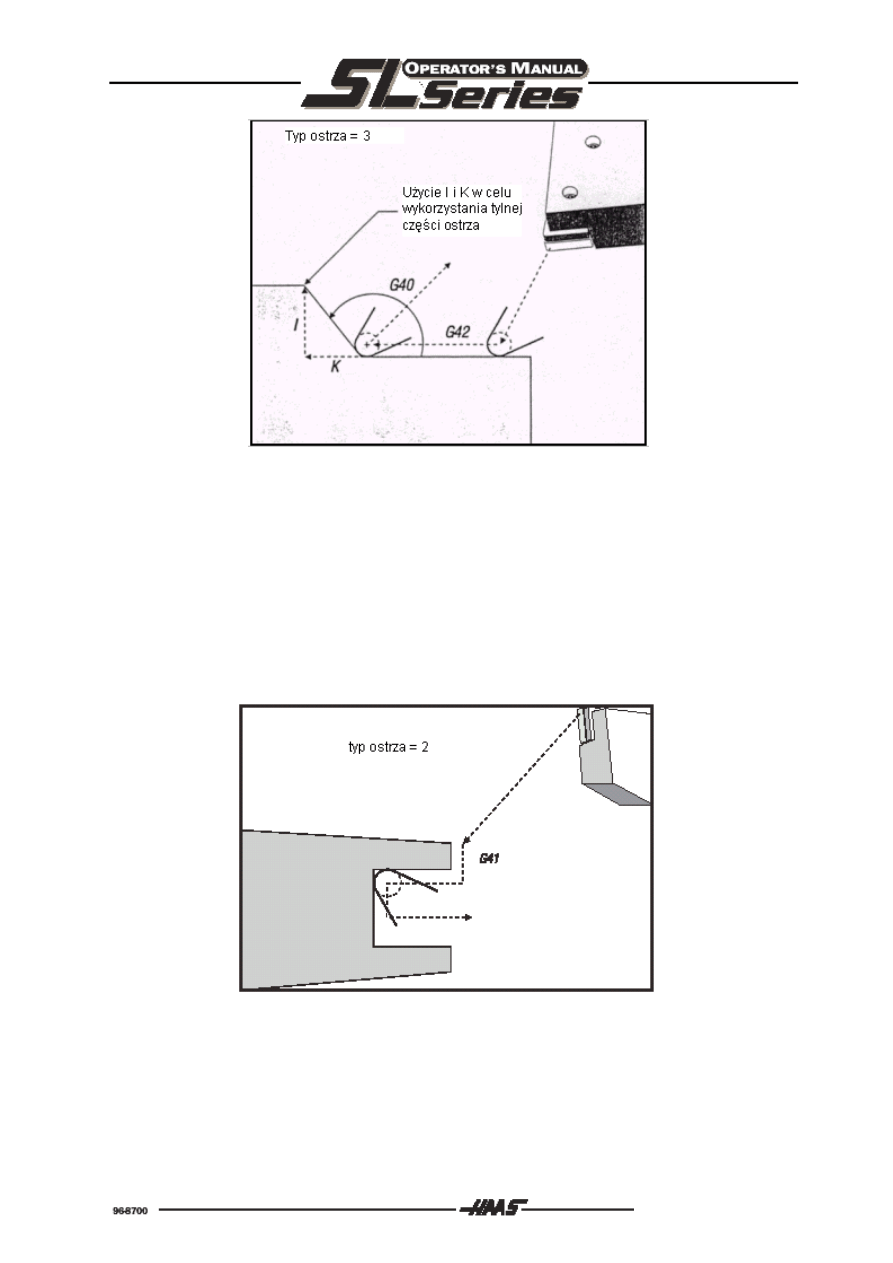

Rysunek 8-7 pokazuje warunki normalne przed anulowaniem wyboru korekcji promienia ostrza. W

niektórych miejscach kontur może być podcinany albo przecinany. Stanu tego można uniknąć poprzez

zaprogramowanie parametrów I oraz K w tej samej linii programu co funkcja G40 (Anulowanie wyboru

korekcji promienia). Adresy I oraz K występujące w tym samym bloku NC z funkcją G40 definiują

wektor, używany przez układ sterowania CNC, w celu obliczenia położenia skorygowanego na

podstawie poprzedniego bloku NC. Wektor normalnie jest położony w jednej linii z kątem albo z

krawędzią obrabianej części. Rysunek 8-7 pokazuje, w jaki sposób parametry I i K mogą korygować

niepożądane zachowanie ostrza w czasie wykonywania ruchu odjazdu. W celu wyjaśnienia sposobu

obliczania wartości parametrów I i K patrz opis funkcji G40.

Rys. 6.4-7 Używanie wektorów I i K w połączeniu z funkcją G40

117

Każdy nóż tokarski, który ma być ustawiony poprzez użycie korekcji promienia ostrza narzędzia,

wymaga definicji promienia ostrza. Na podstawie zdefiniowanego promienia ostrza układ sterowania

oblicza, o ile musi być skorygowana droga narzędzia dla tego narzędzia. Jeżeli są używane

standardowe płytki z węglików spiekanych, to po prostu wprowadzany jest promień płytki.

W tabeli korekcji narzędzia jest zarezerwowana kolumna do wprowadzania promienia ostrza. Kolumna

jest opisana jako „RADIUS”. Jeżeli wprowadzona wartość wynosi 0, to dla tego ostrza narzędzia

korekcja nie jest obliczana.

W tabeli korekcji narzędzia jest zarezerwowana kolumna do wprowadzania korekcji zużycia. Kolumna

jest opisana jako „RADIUS WEAR OFFSET”. Układ sterowania dodaje korekcję zużycia do

zdefiniowanego promienia ostrza w celu obliczenia efektywnego promienia ścieżki narzędzia.

Podczas produkcji powinny być wykonywane małe korekcje promienia ostrza w kolumnie korekcji

zużycia. Umożliwia to obsługującemu maszynę na kontrolę zużycia narzędzia. Jeżeli narzędzie jest

używane do obróbki, to ostrze się zużywa, a to naturalnie oznacza, że promień ostrza się zwiększa.

Wprowadzona wartość dla korekcja zużycia ma dodatni znak wartości. Jeżeli płytki z węglików

spiekanych są zastępowane przez nowe, to korekcję zużycia należy ustawić na 0.

UWAGA: Należy wiedzieć, że korekcja promienia ostrza jest zapisywana w

tabeli korekcji nie jako wartość liczbowa dla promienia ale dla

średnicy. Jest to bardzo ważne w blokach NC, które definiują odjazd.

Gdy przyrostowy odstęp ruchu odjazdu jest większy niż dwukrotna

wartość promienia ostrza, to narzędzie jest podcinane. W

rzeczywistości sprowadza się to do myślenia, że programowane

ścieżki narzędzia są programowane zawsze w odniesieniu do

średnicy, chociaż dystans odjazdu powinien być co najmniej dwa

razy większy niż promień ostrza. W cyklach obróbki używane

definicje konturu, określane za pomocą adresów P i Q, często w

ostatnim bloku NC definicji (Q) określają odjazd. Poniższy przykład

pokaże, jak oddziałuje błędne zaprogramowanie przecięć.

PRZYKŁAD:

ustawienie 33: FANUC

X

Z

RADIUS

TIP

Tool Geometry 8:

-8.0000

-8.0000

0.0160

2

O0010 ;

G28 ;

T808 ;

G97 2400 M03 ;

G54 G00 X.49 Z.05;

G41 G01 X.5156 F.004 ;

Z-.05 ;

X.3438 Z-.25

Z-.5 ;

X.33;

(poruszenie jest mniejsze niż .032, co jest wielkością wymagana dla uniknięcia

podcięcia przy anulowaniu wyboru korekcji promienia )

G40 G00 X.25 ;

Z.05 ;

G28 ;

M30 ;

118

Rys. 4.6-8 Nieprawidłowy program z użyciem korekcji promienia i funkcji G70

Dla tokarki nie jest ważne określenie środka promienia ostrza. Ograniczenie ostrza jest określane przy

korekcji geometrii. Układ sterowania CNC określa położenie środka na podstawie następujących

danych: korekcji geometrii, promienia ostrza i kierunku ostrza (typ ostrza). Korekcja geometrii dla osi X

i osi Z tworzą teoretyczne ostrze narzędzia. Pomaga to przy określaniu kierunku ostrza, typu ostrza.

Kierunek ostrza jest definiowany przez wektor, który prowadzony jest ze środka promienia ostrza do

teoretycznego ostrza narzędzia. Patrz rysunek 8-5.

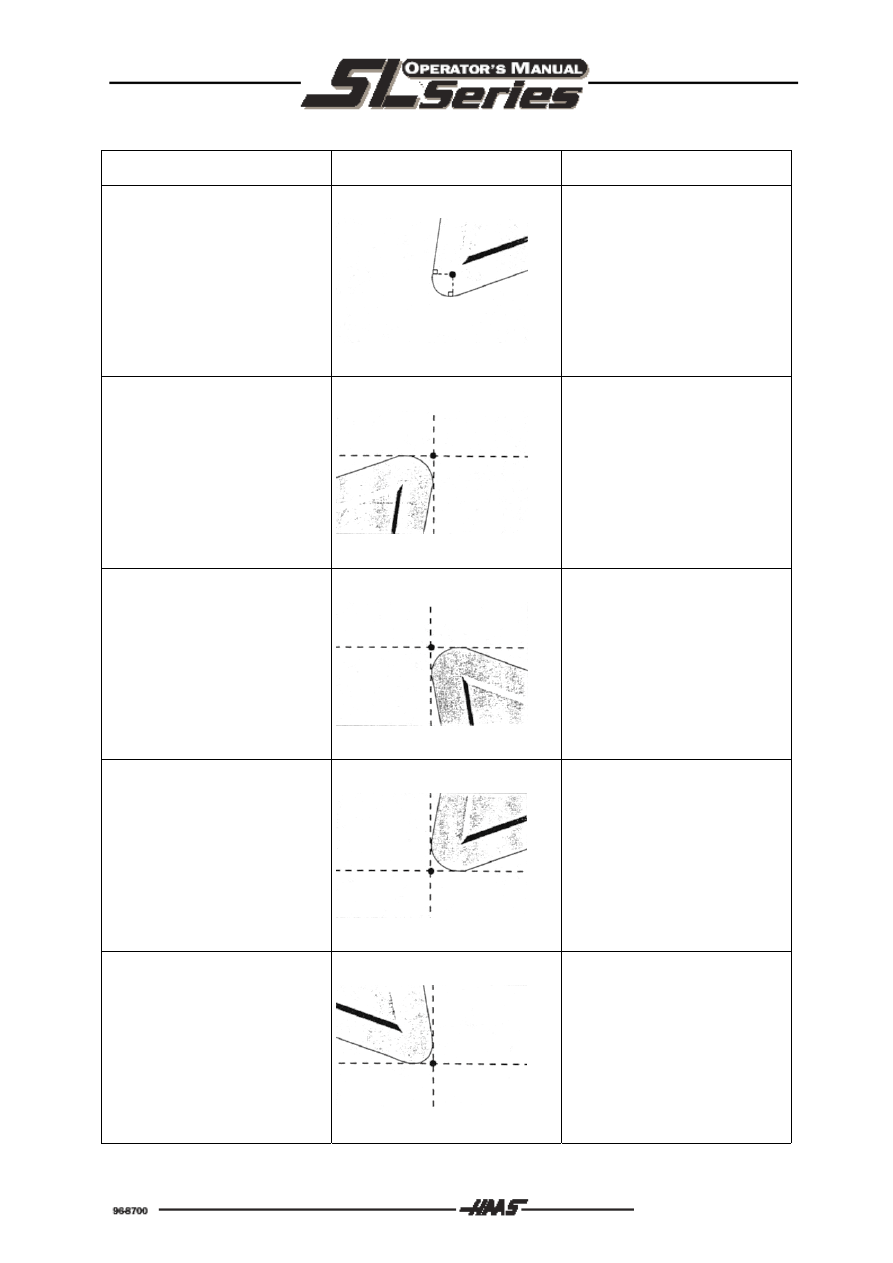

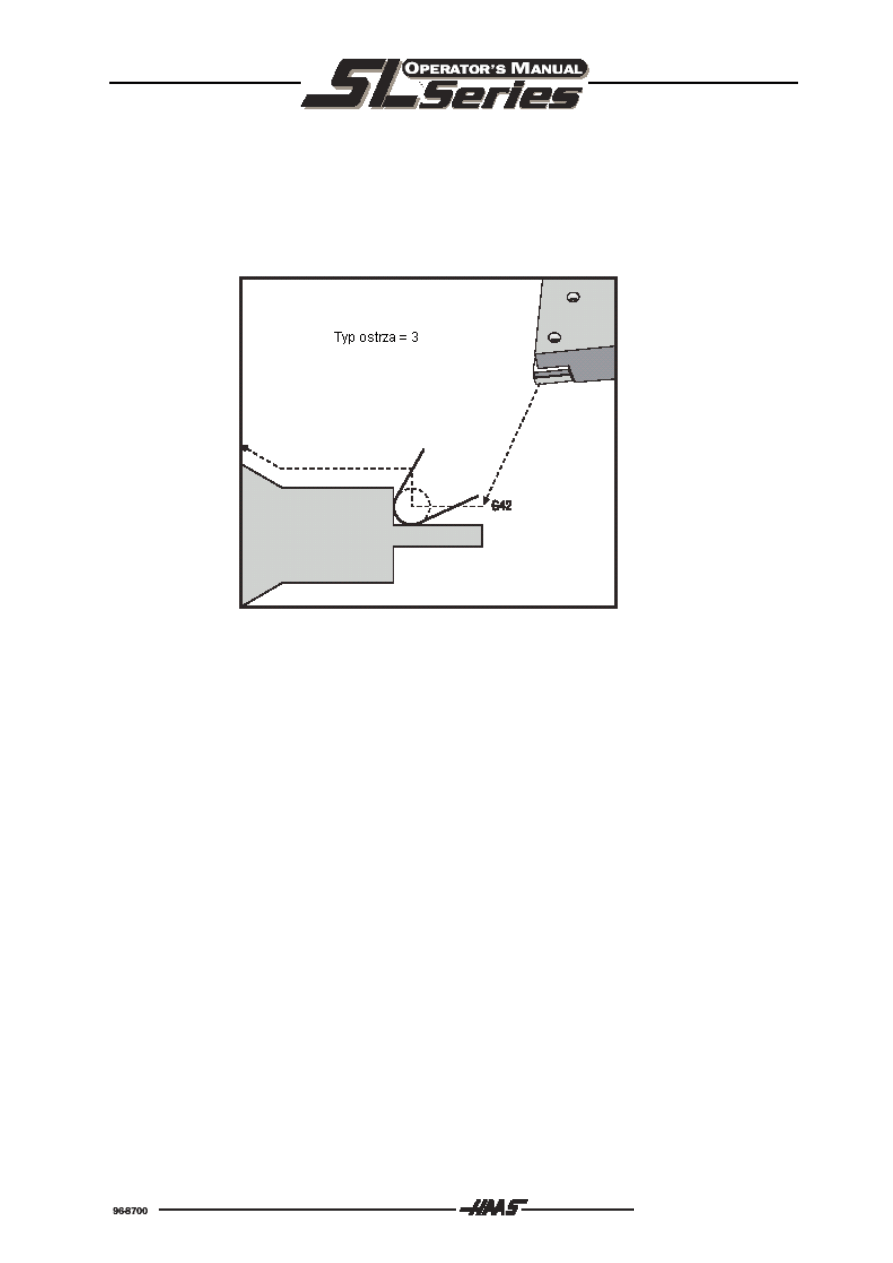

Definicja kierunku ostrza jest to liczba pomiędzy 0 i 9. W tabeli korekcji narzędzia obok definicji

promienia jest kolumna zarezerwowana dla definicji typu ostrza. Zalecane jest zdefiniowanie typu

ostrza dla wszystkich narzędzi, które mogą pracować z korekcją promienia ostrza. Na rysunku 8-9

zestawiono używane typy ostrz i ich kodowanie wraz z przykładami podanymi dla orientacji.

Należy zwrócić uwagę, że definicja typu ostrza wskazuje, jak narzędzie powinno być ustawione i jak

powinny być osiągnięte korekcje geometrii. Jeżeli na przykład, na arkuszu ustawień zdefiniowany jest

typ ostrza 8, to mówi się, że programujący chciałby zmierzyć korekcje geometrii na krawędzi czołowej

i w linii środkowej płytki wykonanej z węglików spiekanych.

119

Długości narzędzi używających korekcji ostrza są ustawione tak samo jak narzędzi które nie używają korekcji.

Należy się odnieść do procedur nastawczych ("Setup Procedures") zawartych w tej instrukcji aby ustalić długość

narzędzi. Gdy zamocowywane jest nowe narzędzie powinno się ustawić wartość zużycia na zero.

Często narzędzia zużywają się w nierównomierny sposób. Dzieje się tak gdy wykonywane są szczególnie

ciężkie, grube cięcia. W takim wypadku lepiej jest zmienić ustawienie zużycia w osi X lub Z (X lub Z

GEOMETRY WEAR) niż zmieniać zużycie promieniowe (RADIUS WEAR). Zmieniając geometrię zużycia w

osiach X i Z, operator może skorygować nierównomierne zużycie. Takie ustawienie spowoduje wszystkich

pozycji w danej osi. Program może nie umożliwiać operatorowi ustawienia wartości zużycia. Aby sprawdzić o

jaką wartość należy zwiększyć ustawienie zużycia należy sprawdzić wymiary w osiach x i z na wykonanej

części. Dobry program bazujący na geometrii części powinien eliminować nierówne zużycie. Generalnie dobrym

pomysłem jest używanie narzędzi wykańczających które używają całego promienia noża dla korekcji ostrza.

120

Typ ostrza

Przedstawienie teoretycznego

ostrza narzędzia

Definicja kierunku położenia

czubka narzędzia

0

Zero (0) nie definiuje żadnego

kierunku.

Jest stosowane wtedy, jeżeli

nie jest używana żadna

korekcja promienia ostrza.

1

Kierunek X+, Z+

ze środka

2

Kierunek X+, Z-

ze środka

3

Kierunek X-, Z-

ze środka

4

Kierunek X-, Z+

ze środka

121

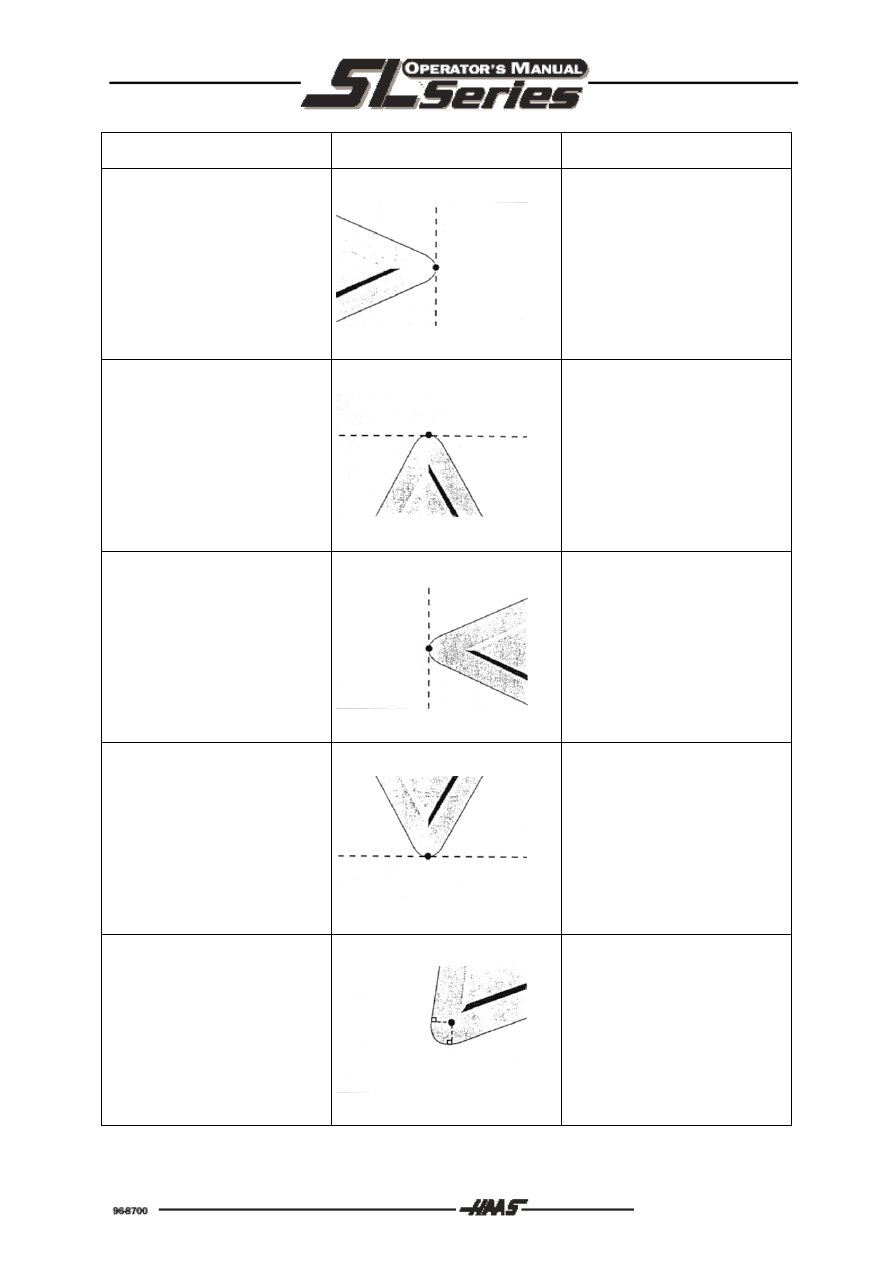

Typ ostrza

Przedstawienie teoretycznego

ostrza narzędzia

Definicja kierunku położenia

czubka narzędzia

5

Kierunek Z+

krawędź narzędzia.

6

Kierunek X+

krawędź narzędzia

7

Kierunek Z-

krawędź narzędzia

8

Kierunek X-

krawędź narzędzia

9

Taki sam

jak typ ostrza 0

122

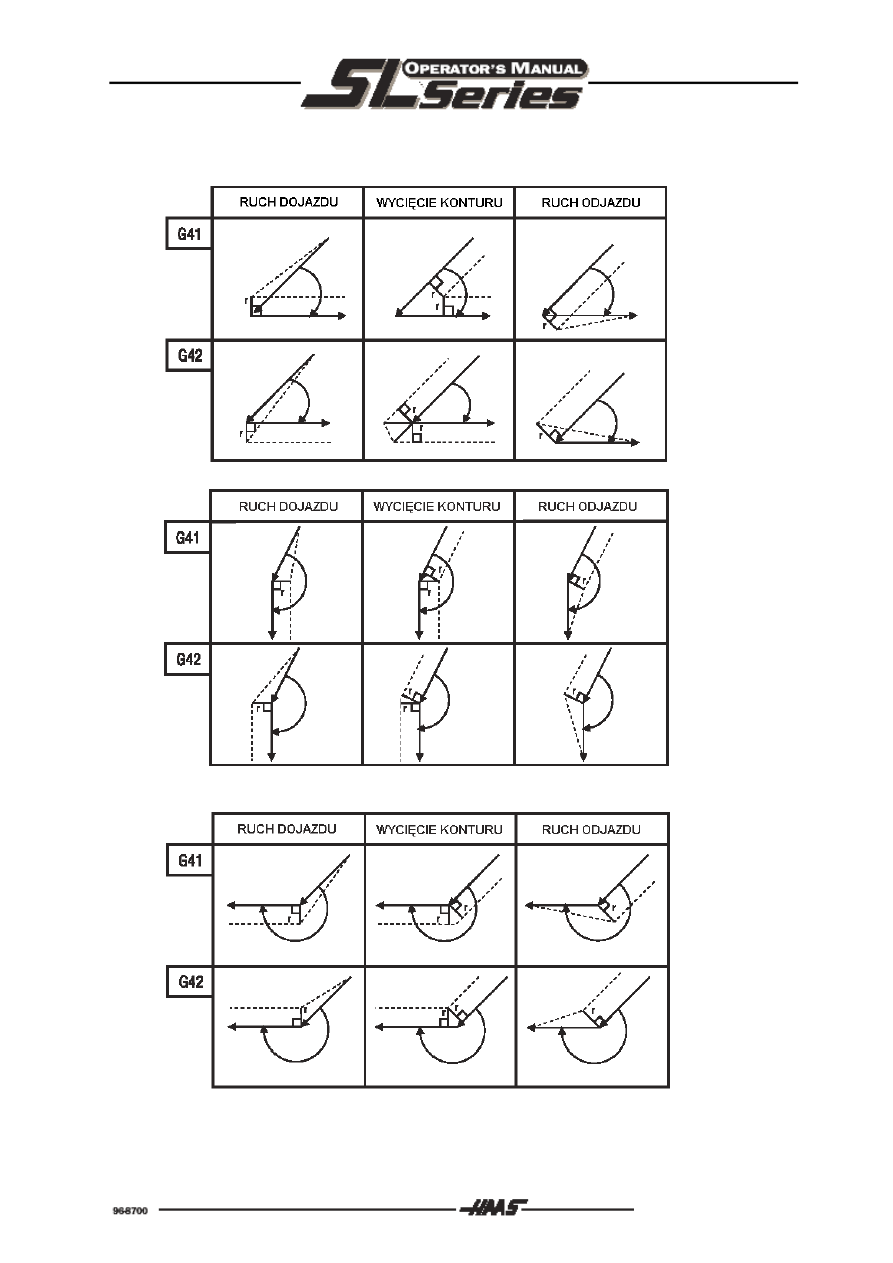

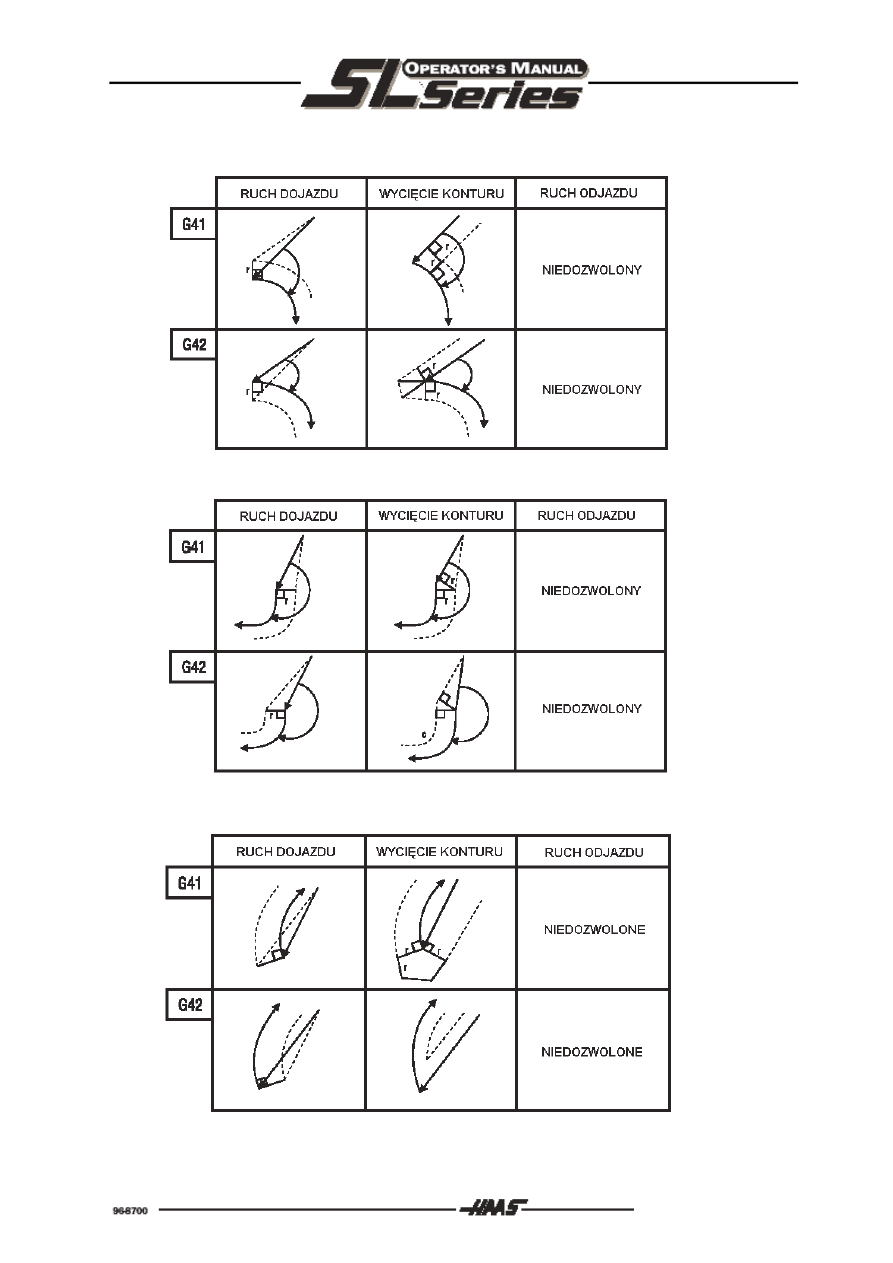

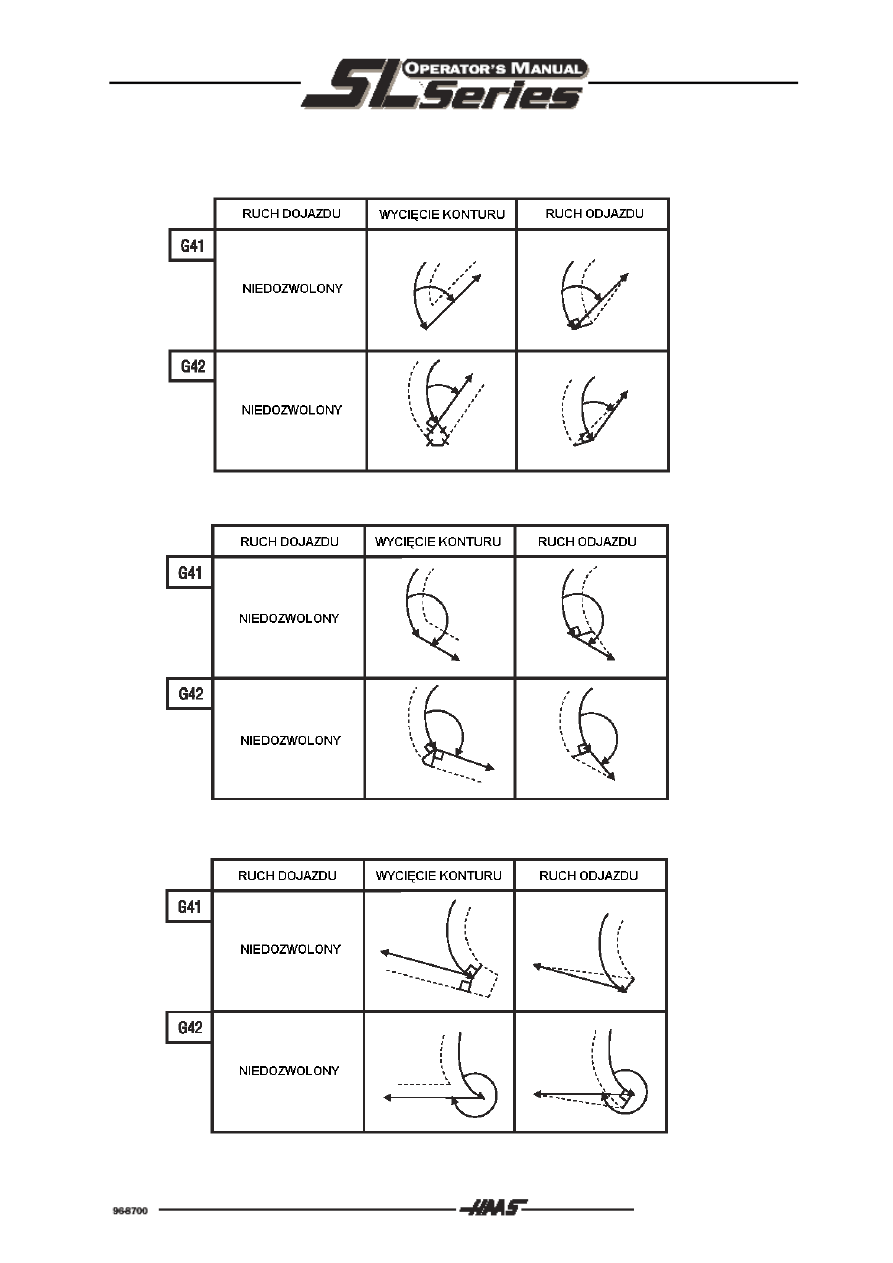

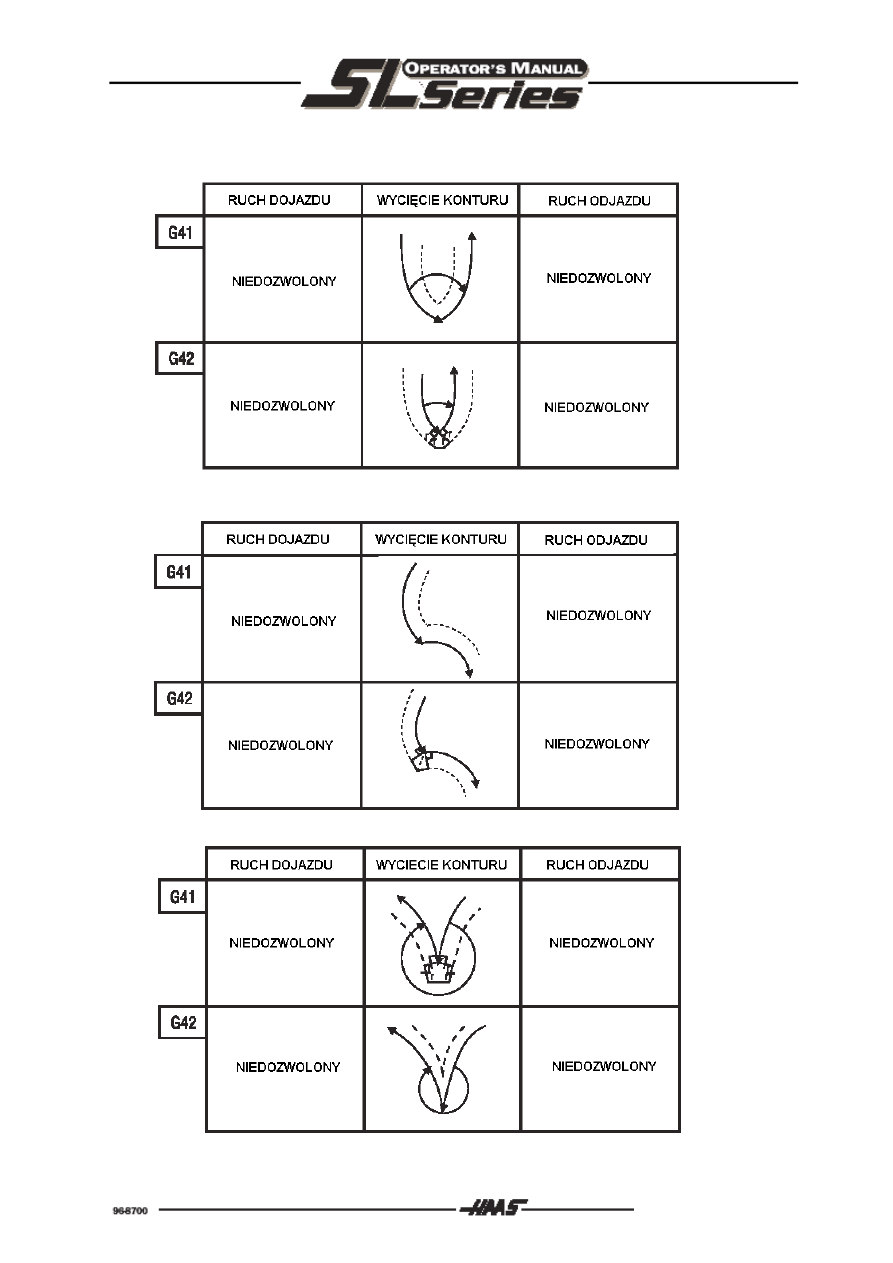

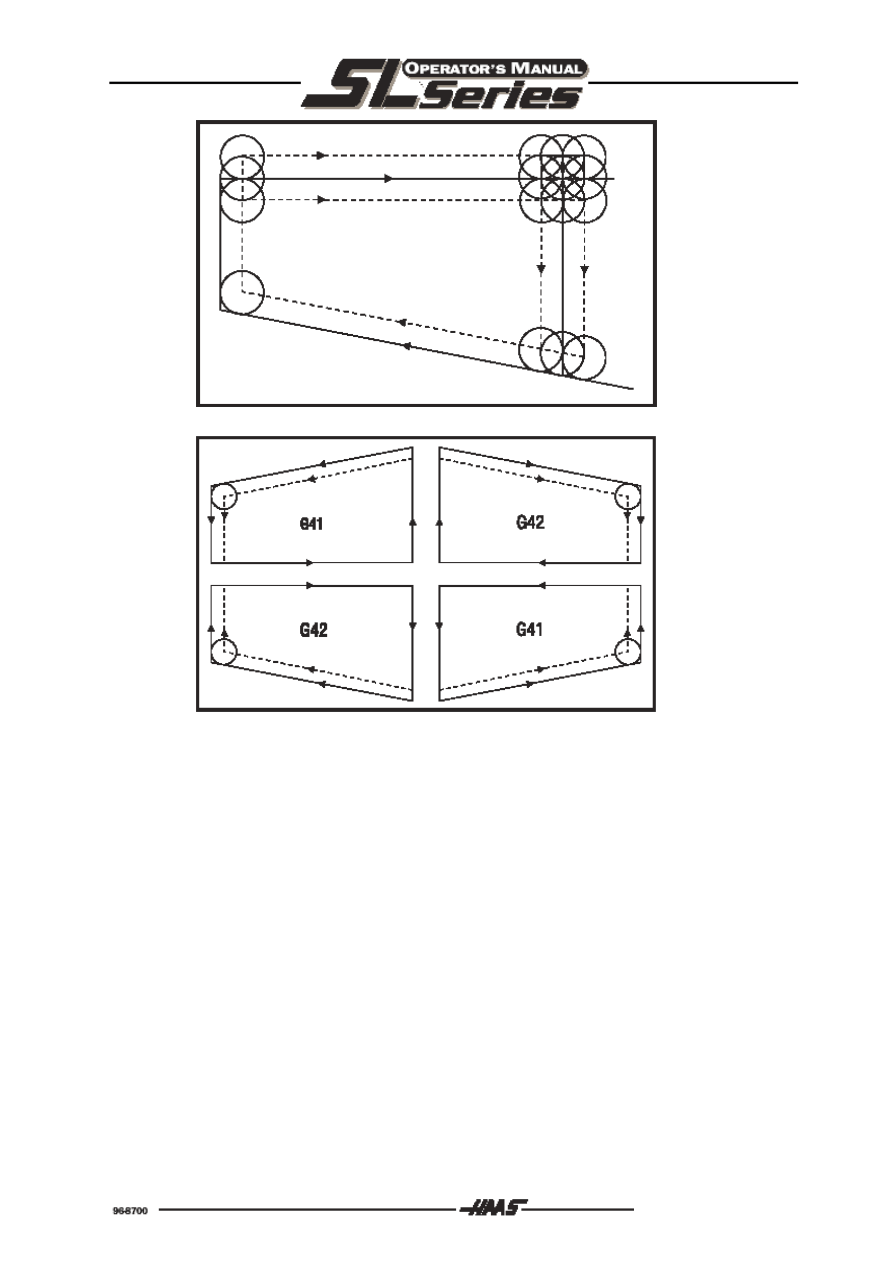

Rysunek 4.6-10 pokazuje różne sytuacje z kombinacjami ścieżek narzędzia, które mogą wystąpić w

czasie używania korekcji promienia ostrza narzędzia. Prezentacje pokazują przebiegi przesunięć w

sekwencji i są podzielone na następujące kombinacje: kategoria 1: liniowe / liniowe, kategoria 2:

liniowe / kołowe, kategoria 3: kołowe / kołowe, kategoria 4: kołowe / kołowe. W obrębie tych kategorii

przebiegi przesunięć są podzielone na: ruch dojazdu, wycięcie konturu oraz ruch odjazdu.

Z dwóch rodzajów korekcji promienia ostrza narzędzia, które są podobne do systemu Fanuc, może

być wybrany: typ A albo typ B. Ustawienia wstępne i ustawienia domyślne maszyny uaktywniają typ A.

W tym rozdziale zostanie opisane, w jaki sposób używa się korekcji promienia ostrza w cyklach

obróbki. Aby uzyskać szczegółowe informacje o przebiegu cykli obróbki patrz rozdział „Cykle obróbki”.

Niektóre cykle obróbki ignorują korekcję promienia ostrza, inne wymagają specyficznej struktury kodu

NC. Jeszcze inne cykle obróbki przechodzą własne wewnętrzne przebiegi specjalne.

Poniższe cykle obróbki ignorują korekcję promienia ostrza narzędzia. Zalecane jest, aby przed

użyciem poniżej opisanych cykli anulować wybór korekcji promienia ostrza.

G74 Cykl wykonywanie nakiełka / i głębokie wiercenie

G75 Cykl wytaczania wewnątrz / na zewnątrz

G76 Cykl gwintowania z podziałem skrawania

G92 Cykl gwintowania

123

Liniowe / liniowe – typ A

Kąt: < 90

Kąt: ≥ 90, < 180

Kąt: > 180

124

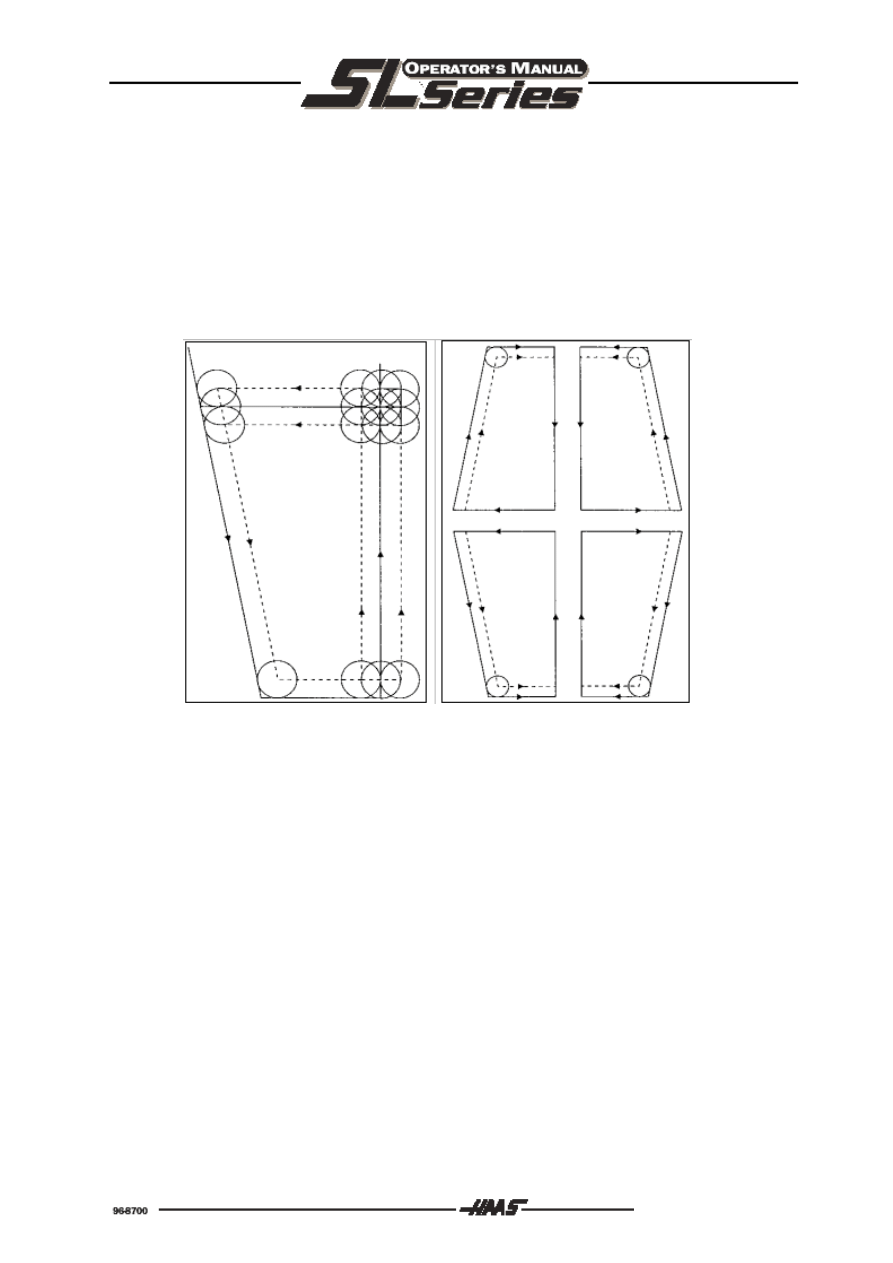

Liniowe / kołowe – typ A

Kąt: < 90

Kąt: ≥ 90, < 180

Kąt: > 180

125

Kołowe / liniowe – typ A

Kąt: < 90

Kąt: ≥ 90, < 180

Kąt: > 180

126

Kołowe / kołowe – typ A

Kąt: < 90

Kąt: ≥ 90, < 180

Kąt: > 180

127

Poniższe cykle obróbki wymagają specyficznego sposobu programowania, dzięki

czemu mogą być obrobione bez problemów. Poniższy program został podany jako

przykład. Jeżeli użytkownik maszyny trzyma się tych wytycznych, to nie powinien on mieć

żadnych trudności z zastosowaniem tych cykli z użyciem korekcji promienia ostrza. Cykle te

wymagają zdefiniowania za pomocą P i Q wycinka programu jako konturu, który zostanie

obrobiony w cyklu.

G70 Cykl wygładzania

Cykl G70 normalnie jest ustawiony po cyklach G71, G72 lub G73, jednak może on być także

ustawiony samodzielnie. Poniżej przedstawiony jest przykład programu, w którym cykl G70

występuje sam a jest wykonywany z zastosowaniem korekcji promienia ostrza. Należy

zwrócić uwagę, że ruch dojazdu jest częścią definicji konturu od P do Q, ruch odjazdu jest

jednak wykonywany poza tym wycinkiem programu.

Przykład G70

M99 P70;

(Skok przez definicję wycinka od P do Q),

;

N_1 G42 G00 X_ Z_;

(P)(Ruch dojazdu),

G_ X_ Z_ F_;

(Definicja ścieżki narzędzia),

.;

.;

.;

N 2 G01 X_ Z_;

(Q)(Koniec opisu konturu),

;

N70 G00 X_ Z_;

(Ruch do położenia startowego),

G96 S____ M03;

G70 P_1 Q 2;

(Wykonanie cyklu wygładzania),

G40 G0 X_ Z_;

(Ruch odjazdu),

G28;

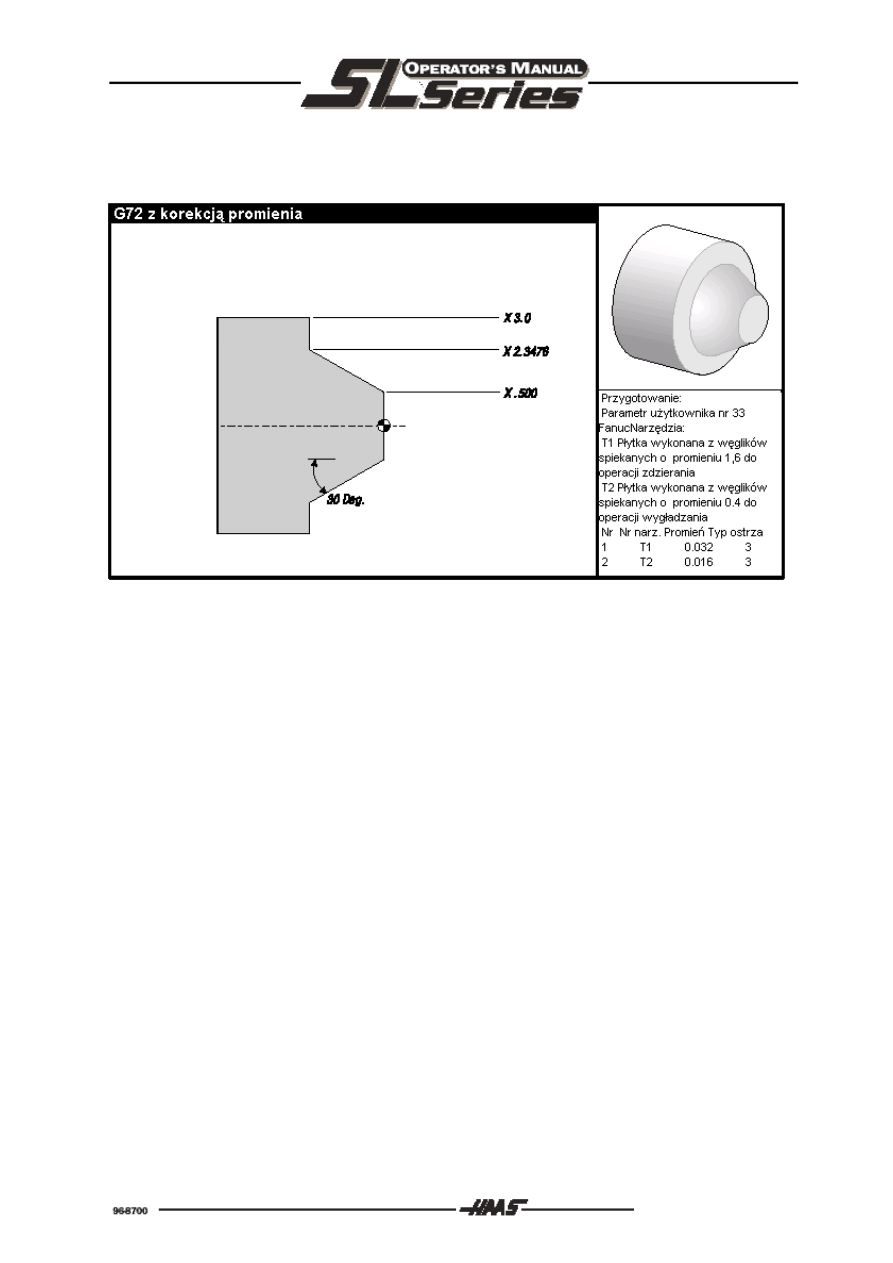

G71 Cykl obróbki skrawania wewnątrz / na zewnątrz

G72 Cykl skrawania powierzchni czołowej

Cykle G71 i G72 są cyklami podobnymi do korekcji promienia ostrza. Operacje wygładzania

wstępnego oraz wygładzania funkcji G71 i G72 pracują z korekcją promienia ostrza.

Operacje zdzierania obu funkcji pracują bez korekcji promienia ostrza. Poniższy przykład

programu obowiązuje dla zastosowania z cyklami G71 i G72.

Przykład G71 / G72

G00 X_ Z_;

(Start położenia dla G71 / G72),

G96 S___ M03;

G71 U_ R_;

(Opcjonalna głębokość skrawania i powrót),

(Wykonanie cyklu skrawania naddatku na wygładzanie),

G71 P_1 Q 2 U_ W_ D_ F_;

(Definicja konturu od P do Q),

N_1 G42 G00 X_ Z_;

(P)(Ruch dojazdu),

G_ X_ Z_ F_;

(Definicja konturu),

.;

.;

.;

N_2 X_ Z_;

(Q)(Koniec konturu),

G40 G00 X_ Z_;

(Ruch odjazdu),

G28;

128

G73 Cykl skrawania powierzchni czołowej równolegle do konturu

Cykl G73 jest podobny do cykli G71 i G72. Cykl G73 obrabia korekcję promienia ostrza we

wszystkich przebiegach skrawania.

Przykład G73

G00 X_ Z_;

(Start położenia dla G73),

G96 S___M03;

G73 U_ R_;

(Opcjonalna głębokość skrawania i powrót),

(Wykonanie cyklu skrawania i wygładzanie wstępne),

G73 P_1 Q 2 U_ W_ I_ K_ D_ F_;

(Definicja konturu od P do Q),

N_1 G42 G00 X_ Z_;

(P)(Ruch dojazdu),

G_ Z_ F_;

(Definicja konturu),

.;

.;

.;

N_2 X_ Z_;

(Q)(Koniec konturu),

G40 G00 X_ Z_;

(Ruch odjazdu),

G28;

Poniżej wymienione cykle wytwarzają swoją własną, specjalną korekcję promienia

ostrza.

G90 Obróbka wewnątrz / na zewnątrz

Cykl G90 wytwarza sam niezależną korekcję promienia ostrza. Ponieważ cykl G90 wykonuje

tylko ruchy liniowe, to poszczególne korekcje mogą być eliminowane w celu uzyskania

dokładniejszych rezultatów na powierzchniach stożkowych. Rysunek 8-11 pokazuje cztery

ruchy, utworzone dla każdego bloku, w których aktywna jest funkcja G90. Rysunek 8-11

pokazuje różne ruchy dojazdu i odjazdu, które są wykonywane na kierunku ostrza narzędzia.

Rysunek 8-12 pokazuje, jaka korekcja promienia ostrza w jakim kwadrancie wymaga jakiego

kierunku przemieszczania.

129

Rys. 4.6-11.Korekcja promienia ostrza z cyklem G90

Rys. 4.6-12.Kierunki korekcji dla cyklu G90

Przykład G90

G00 X_ Z_;

(Położenie startowe dla G90),

G96 S____M03;

(Skrawanie z użyciem G90 i korekcja promienia),

G90 G42 X_ Z_ I_ F_;

(Definicja i wykonanie cyklu G90),

X_ Z_;

(Opcjonalne, dodatkowe wykonanie G90)

X_ Z_;

G00 G40 X_ Z_ M05;

(Ruch odjazdu),

G28;

G94 Cykl obróbki powierzchni czołowej

Cykl G94 wytwarza niezależną korekcję promienia ostrza. Ponieważ cykl G94 wykonuje tylko

ruchy liniowe, to poszczególne korekcje mogą być eliminowane w celu uzyskania

dokładniejszych rezultatów na powierzchniach stożkowych. Rysunek 8-13 pokazuje cztery

ruchy, utworzone dla każdego bloku, w których aktywna jest funkcja G94. Rysunek 8-13

pokazuje różne ruchy dojazdu i odjazdu, które są wykonywane na kierunku ostrza narzędzia.

Rysunek 8-14pokazuje, jaka korekcja promienia ostrza w jakim kwadrancie wymaga jakiego

kierunku przemieszczania.

130

Przykład G94

G00 X_ Z_;

(Start położenia dla G94),

G96 S___ M03;

(Skrawanie z użyciem G94 i korekcja promienia),

G94 G41 X_ Z_ I_ F_;

(Definicja i wykonanie cyklu G94),

X_ Z_;

(Opcjonalne, dodatkowe wykonanie G94),

X_ Z_;

G00 G40 X_ Z_ M05;

(Ruch odjazdu),

G 28;

Rys. 4.6 - 13 Korekcja promienia

ostrza z cyklem G94

Rys. 4.6 - 14 Kierunki korekcji dla

cyklu G94

131

G40 Anulowanie wyboru korekcji promienia ostrza narzędzia

*I =

Długość wektora i kierunek, równoległy do osi X, (odniesione do promienia),

*K =

Długość wektora i kierunek równoległy do osi Z,

*U =

Przyrostowe współrzędne docelowe od położenia aktualnego, równoległe do osi X,

*W = Przyrostowe współrzędne docelowe od położenia aktualnego, równoległe do osi Z,

*X =

Bezwzględne współrzędne docelowe w osi X,

*Z =

Bezwzględne współrzędne docelowe w osi Z,

* =

Oznacza opcję.

Cykl G40 anuluje wybór korekcji promienia G41 albo G42. Polecenie NC Txx00 także anuluje wybór

korekcji promienia ostrza narzędzia. Korekcja promienia musi być anulowana zawsze przed końcem

programu NC.

Położenie, do którego należy przejechać i współrzędne docelowe często się nie pokrywają ze względu

na promień ostrza. Jeżeli np. korekcja promienia ostrza została anulowana przy kącie wewnętrznym,

to narzędzie naruszy kolejny element konturu. Rysunek 8-15 ilustruje takie zachowanie.

Rys 4.6-15. G40

Jeżeli przebieg następnego elementu konturu definiowany jest z użyciem adresów I i K w tym samym

bloku NC co anulowanie wyboru korekcji promienia (G40), to tokarka nie naruszy kolejnego elementu.

Rysunek 8-16 pokazuje, gdzie leżą wektory I i K. Normalnie wektory leżą wzdłuż obrabianej

powierzchni.

132

Rys. 4.6-16. Zastosowanie wektorów I i K

.

Wartości wektorów I i K mogą być określone, jako sinus kąta dla wektora I i kosinus kąta dla wektora

K. Sytuację taką ilustruje rysunek 4.6-16

G41 Korekcja promienia ostrza narzędzia w lewo

Cykl G41 definiuje wykonywaną korekcję promienia ostrza, rozważaną w kierunku przemieszczania,

jako w lewo od zdefiniowanego konturu. Dzięki temu jest kompensowany wymiar promienia narzędzia.

Żądana wartość korekcji zostaje jest uaktywniana za pomocą polecenia NC Tnnxx, przy czym xx

definiuje numer korekcji.

Rys. 4.6-17. G41

133

G42 Korekcja promienia ostrza narzędzia w prawo

Cykl G42 definiuje wykonywaną korekcję promienia ostrza, rozważaną w kierunku przemieszczania,

jako w prawo od zdefiniowanego konturu. Dzięki temu jest kompensowany wymiar promienia

narzędzia. Żądana wartość korekcji jest uaktywniana za pomocą polecenia NC Tnnxx, przy czym xx

definiuje numer korekcji. Gdy zdefiniowana jest ujemna wartość korekcji, to zachowanie jest takie

samo jak przy stosowaniu korekcji w lewo (G41) z dodatnią (+) definicją wartości korekcji.

Rys. 4.6-18. G42

134

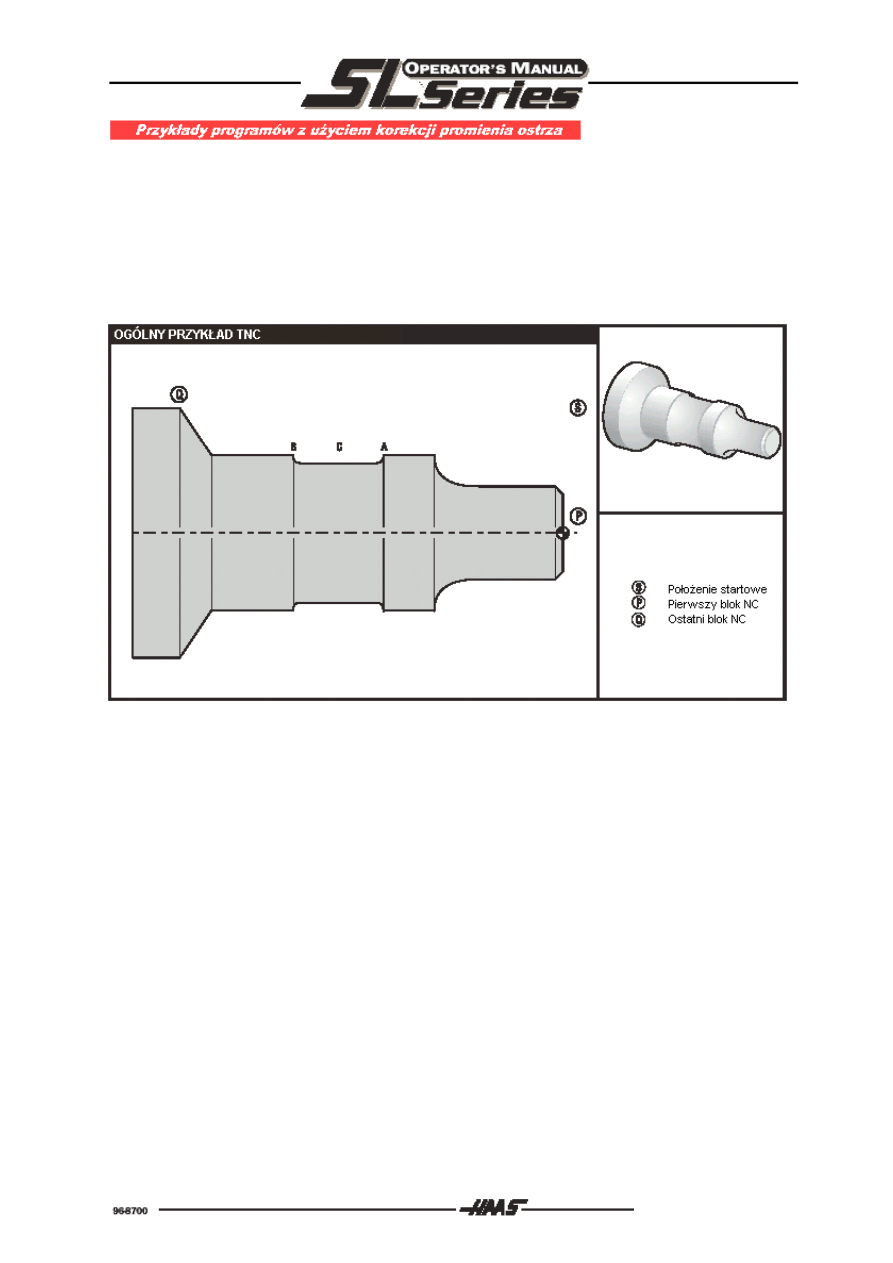

W tym rozdziale przedstawione są przykłady programów z użyciem korekcji promienia ostrza. Każda

Funkcja G jest zawarta co najmniej w jednym przykładzie. Wszystkie te programy NC są kompatybilne

z układami sterowania systemów HAAS i Fanuc.

PRZYKŁAD 1 OGÓLNE ZASTOSOWANIE KOREKCJI PROMIENIA OSTRZA

Ten przykład pokazuje użycie korekcji promienia ostrza w połączeniu ze standardowymi funkcjami

interpolacji G01, G02 i G03.

Rys. 4.6-19 Ogólne zastosowanie korekcji promienia ostrza

Przygotowanie:

Parametr użytkownika nr 33 = Fanuc

Lista narzędzi:

T1 =

Nóż tokarski zdzierający z płytki z węglików spiekanych o promieniu 0.8 mm,

T2 =

Nóż tokarski wygładzający z płytki z węglików spiekanych o promieniu 0.8 mm,

T3 =

Nóż do toczenia rowka z płytki z węglików spiekanych o promieniu 0.4 mm,

T4 =

Narzędzie identyczne z T3, takie samo narzędzie dla korekcji 3 i 4, dla zastosowania lewo-

oraz prawostronnego.

Korekcja

Narzędzie

X

Z

Promień

Typ

ostrza

1 T1

-227.711

-326.313

0.800

3

2 T2

-226.085

-326.263

0.800

3

3 T3

-224.536

-326.085

0.400

3

4 T3

-224.536

-325.678

0.400

4

Punkt zerowy przedmiotu obrabianego:

X

Z

G 54

0.000 0.000

135

Przykład programu

Opis:

%

O0811 (G42 TEST DCA);

(Przykład: rozdział 8.10, przykład 1),

N1 G54 G50 S1000;

T0101;

(Wybór narzędzia nr 1 i korekcji nr 1, typem ostrza dla T1 jest 3),

G97 S500 M03;

G00 X50.8 22.5;

(Ruch osi do punktu początkowego S),

G96 S70;

(Skrawanie od P do Q z T1, użycie);

(G71 i korekcji promienia ostrza);

G71 P10 Q20 U1.5 W0.125 F0.35;

(Definicja konturu, sekwencja bloków od P do Q);

N10 G42 G00 X0. 20.25 F0.25;

(P) (G71 typ II, ruch dojazdu, uaktywnienie korekcji promienia),

G01 Z0 F0.125;

X16.55;

X 19,05 Z-1.25;

Z-19.05;

G02 X31.75 Z-25.4 86.35;

G01 Z-38.1;

(A)

G02 X25.4 Z-41.275 83.175;

G01 Z-63.5;

G02 X31.75 266.675 83.175; (B)

G01 Z-88.9;

X50.8 Z-95.25;

N20 G00 G40 X63.5;

(Anulowanie wyboru korekcji promienia, ruch odjazdu),

G97 S500;

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu maszyny w

punkcie referencyjnym),

M01;

N02 G 50 S1000

T0202;

(Wybór narzędzia nr 2, uaktywnienie wartości korekcji nr 2),

G97 S750 M03;

(Kierunek typu ostrza dla narzędzia nr 2 = typ 3),

G00 X50.8 22.5;

(Ruch osi do punktu początkowego S),

G96 S130;

(Wygładzanie od P do Q z T2, użycie);

(G70 i korekcji promienia ostrza);

G70 P10 Q20;

(Początek używania korekcji promienia),

G97 S750;

G28; (Dla

odstępu bezpieczeństwa osi przy pozycjonowaniu maszyny w

punkcie referencyjnym),

M01;

N03 G50 S1000;

T0303; (Wybór

narzędzia nr 3, uaktywnienie wartości korekcji nr 3)

(Kierunek ostrza typ dla narzędzia nr 3 = typ 3),

G97 S500 M03;

(Obróbka wytoczenia do punktu B z użyciem);

(korekcji nr 3);

G00 G42 X38.1 Z-50.8;

(Ruch do punktu C) (Ruch dojazdu, uaktywnienie korekcji promienia),

G96 S70;

G01 X25.4 F0.08; G01 Z-63.5;

G02 X31.75 Z-66.675 83.175; (B),

G40 G01 X38.1;

(Ruch odjazdu, Anulowanie wyboru korekcji promienia),

136

(Obróbka wytoczenia do punktu A z użyciem);

(korekcji narzędzia nr 4);

T0304; (Korekcję przesunąć na drugą stronę ostrza narzędzia),

G00 G41 X38.1 Z-53.975;

(Ruch do punktu C) (Ruch dojazdu, uaktywnienie korekcji promienia),

G01 X25.4 F0.08;

G01 Z-41.275;

G03 X31.75 Z-38.1 83.175;

(A),

G40 G01 X41;

(Ruch odjazdu, anulowanie wyboru korekcji promienia),

G97 S500;

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M30;

%

Należy zwrócić uwagę, że muszą być użyte dwie korekcje narzędzia, aby wytoczenie mogło być

obrobione za pomocą aktywnej korekcji promienia narzędzia. W wyżej pokazanym przebiegu to samo

narzędzie zostało użyte równolegle do osi Z z dwoma różnymi korekcjami geometrii. Korekcja nr 3

odnosi się do lewej strony ostrza a korekcja nr 4 odnosi się do prawej strony ostrza tego samego

narzędzia.

137

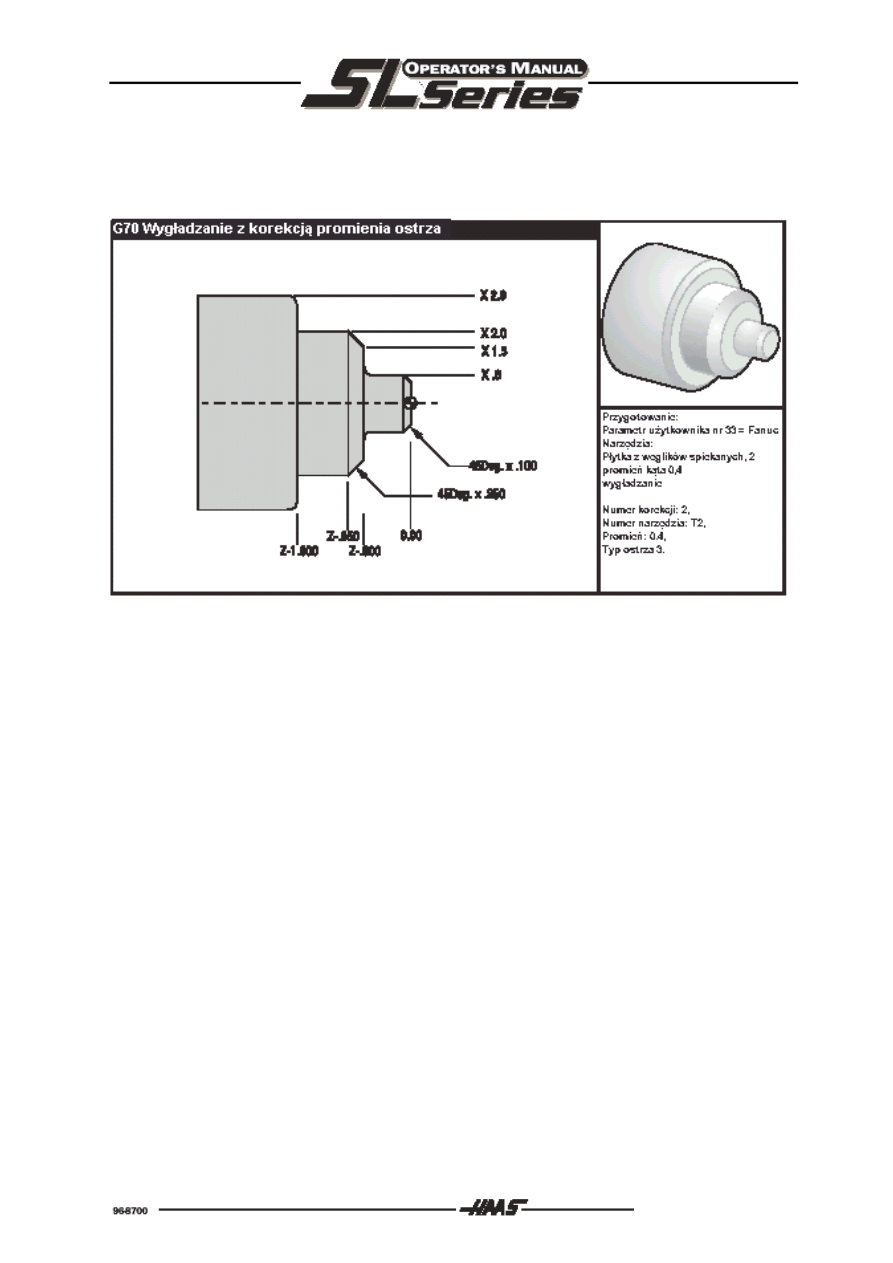

Przykład 2

Cykl wygładzania G70 z korekcją promienia ostrza

Ten przykład pokazuje zastosowanie korekcji promienia ostrza w połączeniu z cyklem wygładzania

G70. Przyjmuje się, że przedmiot obrabiany jest już obrobiony wstępnie za pomocą cyklu obróbki

skrawania wewnątrz / na zewnątrz G71 (patrz przykład 3).

Rys. 4.6-20 Rysunek części cyklu wygładzania G70 z korekcją promienia ostrza

Przykład programu

Opis:

%

O0812;

(Przykład: rozdział 8-10, przykład 2),

G 50 S1000;

T0202;

(Wybór narzędzia nr 2),

G00 x 75. Z2;

(Definicja konturu od P do Q);

N90 G42 G01 X15. Z0. F0.08; (P)(Ruch dojazdu, uaktywnienie korekcji promienia),

N 100 G01 Z0. F0.1;

N 1 10 X20.Z-2.5;

N 120 Z-12.5;

N130 G02 X25.Z-15.12.5;

N140 G01 X38.;

N 150 X51. Z-21.5;

N 160 Z-40.5;

N 170 X59.;

N180 G03 X71. Z-46.5 K-6.;

N190 G01 Z-53.5;

(Q)(Koniec definicji konturu),

G40;

(Ruch do punktu startowego S),

N70 G00 X 75. Z2.5;

G96 5100 M03; G70 P90 Q 190;

G00 G40 X75. Z2.5 M05;

(Ruch odjazdu, anulowanie wyboru korekcji promienia),

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M30;

%

138

Należy zwrócić uwagę, aby przestrzegany był zaproponowany sposób postępowania przy wyborze i

anulowanie wyboru korekcji promienia ostrza w cyklu G70. Korekcja promienia jest wybierana w

definicji konturu (P/Q) i anulowana po wykonaniu cyklu.

Przykład 3

Cykl skrawania wewnątrz / na zewnątrz z korekcją promienia ostrza G71

W tym przykładzie została użyta korekcja promienia ostrza w cyklu G71 obróbki skrawania wewnątrz /

na zewnątrz. Rysunek 8.20 jest stosowany także w tym przykładzie.

Przygotowanie:

Parametr użytkownika nr 33 = Fanuc

Lista narzędzi:

T1 =

Nóż tokarski zdzierający z płytki wykonanej z węglików spiekanych o promieniu 0.8mm.

Korekcja

Narzędzie

Promień

Typ ostrza

1 T1

0.800

3

Przykład programu

Opis:

%

O0813;

(Przykład, rozdział 8.10, przykład 3),

G50 S1000;

T0101;

(Wybór narzędzia nr 1 i korekcji nr 1, typem ostrza dla T1 jest 3),

G00 X38. Z25.;

(Ruch osi do punktu początkowego S),

G96 S40 M03;

(Skrawanie od P do Q z T1, użycie);

(G71 i korekcji promienia);

G71 P80 Q180 U =0.25 W0.125 D2. F0.3;

(Definicja konturu od P do Q);

N80 G42 G00 X15.;

(P)(G71 typ 1, ruch dojazdu i uaktywnienie korekcji promienia),

G01 Z0. F0.25;

(Początek definicji konturu),

X20. Z-2.5 F0.125;

Z-12.5;

G02 X25. Z-15.12.5;

G01 X38.;

X51. Z-21.5;

Z-40.5;

- X59.;

G03 X71. Z-46.5 K-6;

N180 G01 Z-53.;

(Q)(Koniec konturu),

G00 G40 X76. M05;

(Ruch odjazdu, anulowanie wyboru korekcji promienia),

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M30;

%

Należy zwrócić uwagę, że w tym przykładzie zastosowanie cyklu G71 następuje zgodnie z typem I.

Zazwyczaj nie stosuje się programowania wykonania zgodnego z typem II, ponieważ obecnie

stosowane korekcje promienia korygują promień ostrza zawsze w jednym kierunku.

139

Przykład 4

Cykl skrawania powierzchni czołowej z korekcją promienia ostrza G72

W tym przykładzie jest zastosowana korekcja promienia ostrza w cyklu G72 skrawania powierzchni

czołowej.

Rys. 4.6-22 Rysunek części cyklu G72 z korekcją promienia ostrza

Przykład programu

Opis:

%

O0814;

(Przykład, rozdział 8.10, przykład 4),

G50 S1000;

T0101;

(Wybór narzędzia nr 1 i korekcji nr 1, typem ostrza dla T1 jest 3),

G00 X90. Z2.5;

(Ruch osi do punktu startowego S),

G96 S40 M03;

(Skrawanie od P do Q mit T1, użycie);

(cyklu G72 i korekcji promienia ostrza);

G72 P80 Q180 00.12 W0.25 D1.2 F0.25;

(Definicja konturu od P do Q);

N80 G41 G00 Z-40.5;

(P)(G72, typ II, ruch dojazdu, uaktywnienie korekcji promienia),

G01 X51. F0.12;

X35.5 Z-22.;

X25.;

Z-15.;

G03 X20. Z-12.5 K2.5;

G01 Z-2.5;

X15. Z0.;

N 180 X0.;

G40 G00 X80. Z2.5 M05;

(Ruch odjazdu, anulowanie wyboru korekcji promienia ostrza),

(****** Opcjonalnie: operacja wygładzania******);

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M01;

140

N02 G50 S1000;

T0202;

(Wybór narzędzia nr 2, uaktywnienie korekcji nr 2),

G00 X90. Z2.5;

(Ruch osi do położenia startowego S),

G96 S40 M03;

(Wygładzanie konturu od P do Q, z G70);

(i korekcja promienia ostrza);

G70 P80 Q180;

G00 G40 212.5 M05;

(Ruch odjazdu, anulowanie wyboru korekcji promienia ostrza),

G28;

M30;

%

Cykl G72 może być używany zamiast cyklu G71, ponieważ ruchy w osi X trwają dłużej niż w osi Z.

Dlatego też dopuszczalne jest używanie cyklu G72.

Przykład 5

Cykl G73 skrawania powierzchni czołowej równolegle do konturu z korekcją

promienia ostrza

W tym przykładzie używany jest cykl G73, skrawanie powierzchni czołowej równolegle do konturu. W

przykładzie tym również jest używany rysunek 8-20.

Przygotowanie:

Parametr użytkownika nr 33 = Fanuc

Lista narzędzi:

T1 =

Nóż tokarski zdzierający z płytki z węglików spiekanych o promieniu l.6 mm,

T2 =

Nóż tokarski wygładzający z płytki z węglików spiekanych o promieniu 0.4 mm.

Korekcja

Narzędzie

Promień

Typ ostrza

1 T1

1.600

3

2

T2

0.400

3

Przykład programu

Opis:

%

O0815;

(Przykład: rozdział 8.10, przykład 5),

G 50 S1000;

T0101;

(Wybór narzędzia nr 1 i korekcji nr 1, typem ostrza dla T1 jest 3),

G00 X90. Z2.5;

(Ruch osi do punktu początkowego S),

G96 S40 M03;

(Skrawanie od P do Q, za pomocą narzędzia nr 1);

(i użycie cyklu G73 z korekcją promienia);

G73 P80 Q180 U0.25 W0.12 17.6 K3.8 D4 F0.3;

,

(Definicja konturu od P do Q);

N80 G42 G00 X15.;

(P)(G73 typ I, ruch dojazdu, uaktywnienie korekcji promienia),

G01 Z0. F2.;

X20. Z-2.5 F0.12;

Z-12.5;

G02 X25. Z-15. I2.5;

G01 X38.;

X51. Z-21.5;

Z-40.5;

X59.;

G03 X71. Z-46.5 K-6.;

141

N180 G01 Z-53.5;

(Q)

G00 G40 X76. Z2.5 M05;

(Ruch odjazdu, anulowanie wyboru korekcji promienia ostrza),

(******Opcjonalnie: operacja wygładzania******)

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M01;

N02 G50 S1000;

T0202;

(Wybór narzędzia nr 2 i korekcja nr 2, typem ostrza jest 3),

G00 X76. Z2.5;

(Ruch osi do punktu startowego S),

G96 S40 M03;

(Wygładzanie od P do Q z T2 i użycie);

(cyklu G70 z korekcją promienia ostrza);

G70 P80 Q180;

G00 G40 Z12. M05;

(Ruch odjazdu i anulowanie wyboru korekcji promienia ostrza),

G28;

(Dla odstępu bezpieczeństwa osi przy pozycjonowaniu w punkcie

referencyjnym maszyny),

M30;

%

Cykl G73 może być ustawiony opcjonalnie, jeżeli musi być zdejmowana taka sama grubość materiału

równolegle do osi X i Z.

142

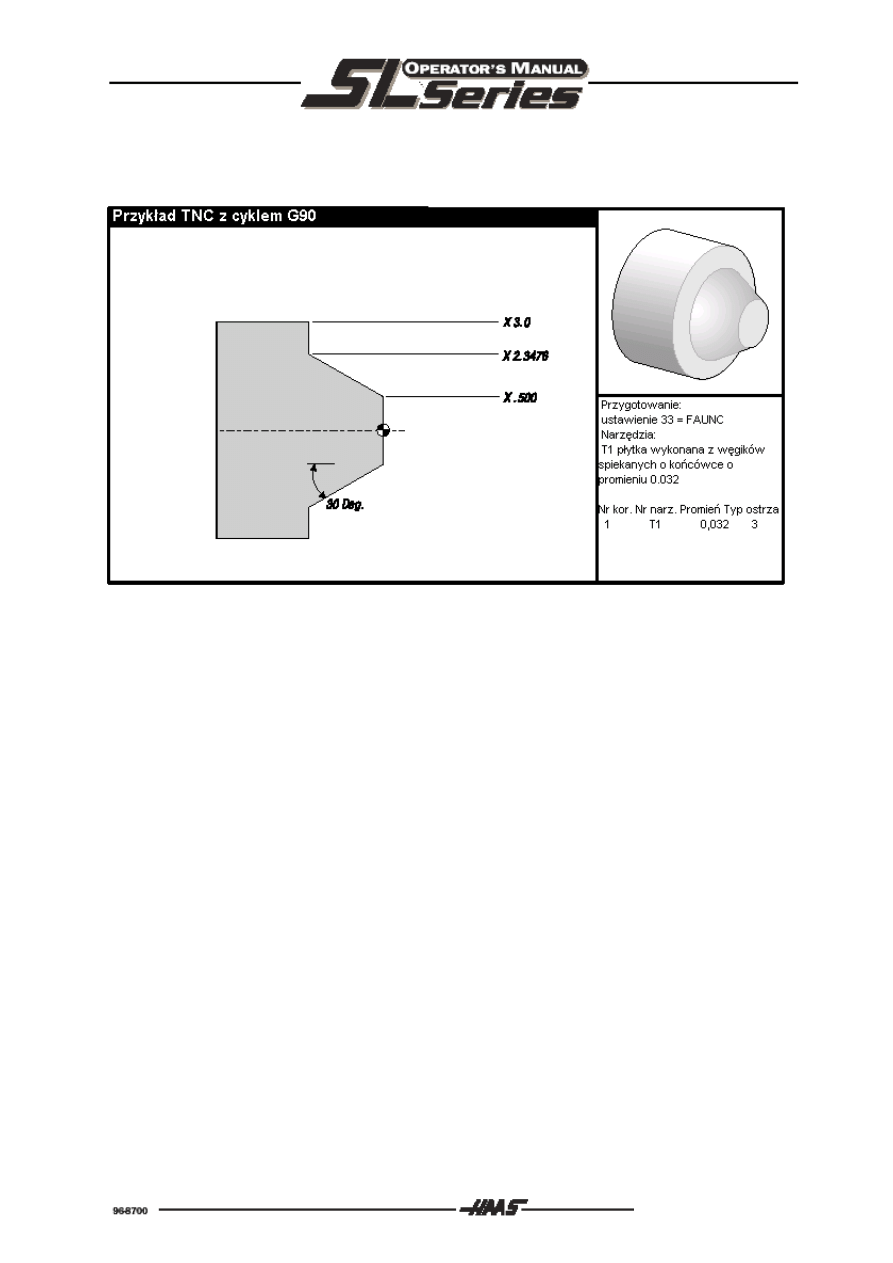

PRZYKŁAD 6 TNC Z G90

W tym przykładzie używa się korekcji promienia ostrza z cyklem G90.

Rys 6.4-23 Rysunek części TNC z cyklem G72

Przykład programu

Opis:

%

O0816

(PRZYKŁAD 6)

G50 S1000

T101

(WYBRANIE NARZĘDZIA 1)

G0 X4.0 Z0.1

(DOJAZD DO PUNKTU S)

G96 S100 M03

(OBRÓBKA ZGRUBNA 30 STOPNI DO X2. I Z-1.5 UŻYWAJĄC G90 I TNC)

G90 G42 X2.55 Z-1.5 I-0.9238 F0.012

X2.45

(ODODATKOWE OPCJONALNE PRZEJŚCIA)

X2.3476

G00 G40 X3.0 Z0.1 M5 (SKASOWANIE TNC)

G28

(POWROT DO PUNKTU REFERENCYJNEGO)

M30

%

143

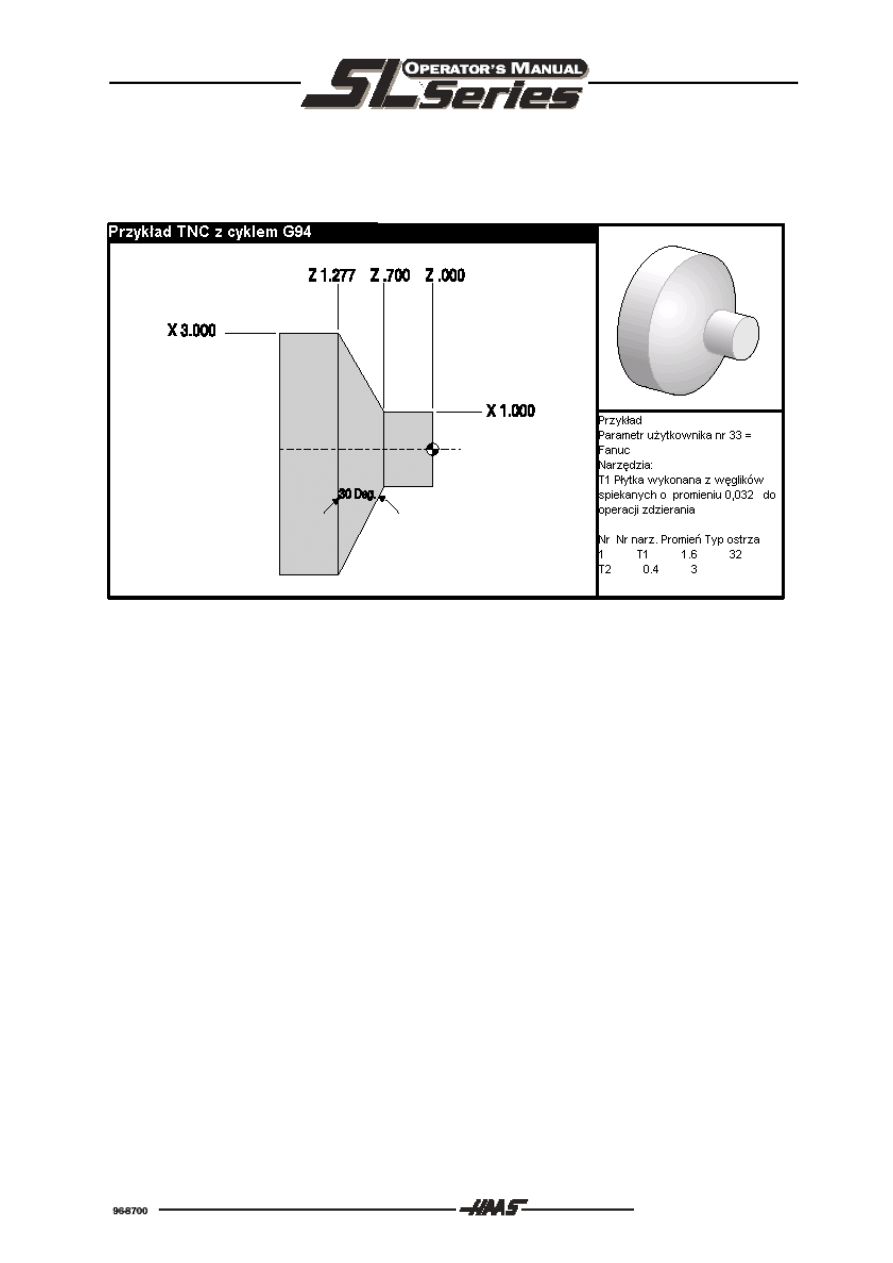

PRZYKŁAD 7 TNC Z G94

W tym przykładzie używa się korekcji promienia ostrza z cyklem G94.

Przykład programu

Opis:

%

O0817

(PRZYKŁAD 7)

G50 S1000

T101

(WYBRANIE NARZĘDZIA 1)

G0 X3.0 Z0.1

(MORUCH DO PUNKTU S)

G96 S100 M03

(OBRÓBKA ZGRÓBNA 30 STOPNI DO X1. I Z-0.7 UZYWAJĄC G94 I TNC)

G94 G41 X1.0 Z-0.5 K-0.577 F.03

Z-0.6

(DODATKOWE OPCJONALNE PRZEJŚCIA)

Z-0.7

G00 G40 X3. Z0.1 M5 (SKASOWANIE TNC)

G28

(POWROT DO PUNKTU REFERENCYJNEGO)

M30

%

144

Ten rozdział powinien pomóc użytkownikom maszyny, którzy nie mają czasu albo nie nauczyli się,

zaprogramować zastosowań z korekcją promienia ostrza. Wytwórca maszyny zaleca używać korekcji

promienia ostrza, gdyż dzięki temu można zaoszczędzić czas i pieniądze.

Jeżeli jest programowany równoległy do osi ruch dla osi X albo Z, to narzędzie zbliża się do

przedmiotu obrabianego w czasie obróbki w takim samym punkcie, jaki określany jest za pomocą

korekcji geometrii. Oznacza to, że punkt do którego ma nastąpić przesunięcie może być określony

w prosty sposób. Jeżeli jednak ma być obrabiana fazka lub stożek, to narzędzie zbliża się do

przedmiotu obrabianego w innym punkcie. Położenie takiego punktu jest zależnie od wielkości

promienia ostrza i od kąta fazki lub stożka. Jeżeli program NC byłby utworzony bez użycia korekcji

promienia ostrza, pojawiłyby się pojedyncze podcięcia konturu takie, że przedmiot obrabiany

prawdopodobnie byłby bezużyteczny.

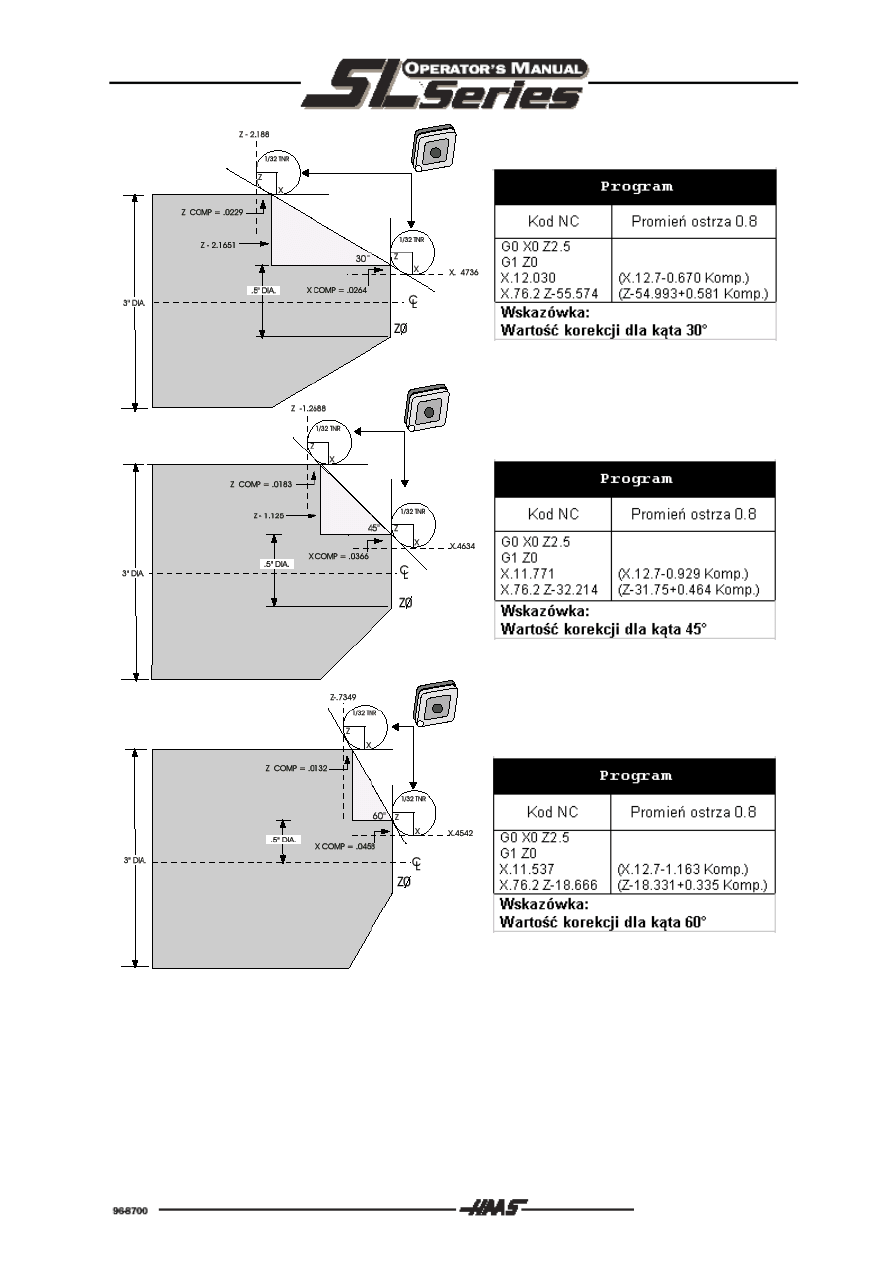

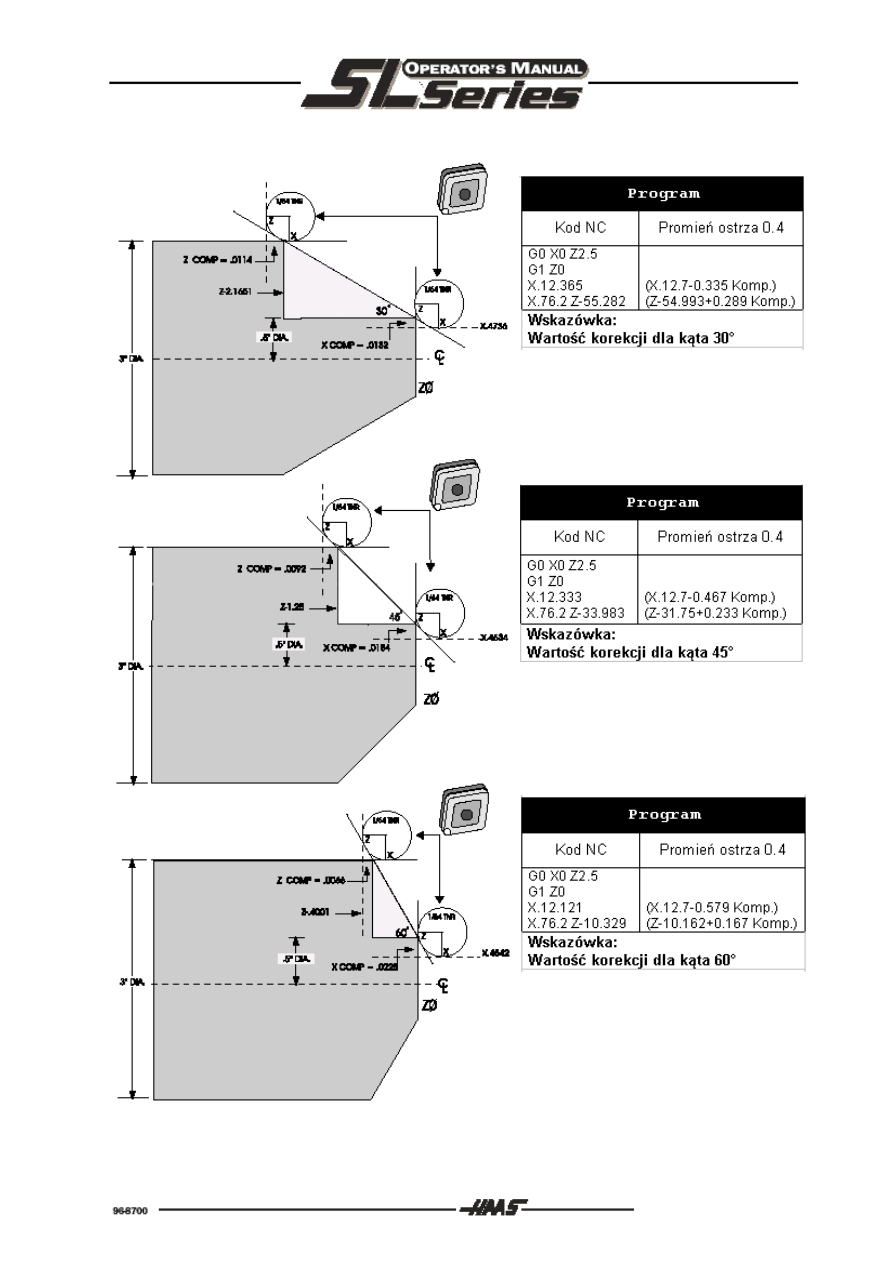

Kolejne strony zawierają tabele, rysunki i obliczenia matryc służące do kalkulowania korekcji

promienia ostrza narzędzia w celu osiągnięcia celu bez programowania korekcji promienia. Obie

tabele zawierają wartości korekcji dla osi X i osi Y, dla kąta fazki lub wklęsłości od 1 do 89 stopni kąta

oraz dla promieni ostrza 0.8mm i 0.4mm.

Każdej tabeli są przyporządkowane 3 szkice służące jako podstawa do obliczania przy obu typach

płytek z węglików spiekanych i dla skrawania wzdłuż 3 różnych kątów. Obok każdej ilustracji podany

jest przykład programu oraz objaśnienie, w jaki sposób korekcja została obliczona.

Poniższy tekst odnosi się do ilustracji znajdujących się na kolejnych stronach.

1. Ostrza

narzędzi zostały pokazane jako okręgi z punktem zbliżania równoległym do osi X i Z

przedstawionym za pomocą wektorów i opisów X i Z.

2. Każdy szkic przedstawia część toczoną o średnicy 76 mm i odwrócony stożek o kątach 30, 45 i

60 stopni.

3. We wszystkich wypadkach przedstawione są 2 punkty zbliżenia, dla których zostały obliczone

wartości korekcji.

4. Te obliczone korekcje przedstawiają odstęp pomiędzy równoległym do osi punktem pomiarowym

na narzędziu i chwilowym punktem skrawania przedmiotu obrabianego. Narzędzie jest pokazane

zawsze za rzeczywistym punktem przecięcia. W celu ograniczenia podcięć, narzędzie znajduje

się w tym prawidłowym położeniu do następnego ruchu.

Należy użyć zawartych na liście wartości korekcji (kąt i promień) w celu przeniesienia narzędzia do

prawidłowego położenia.

145

146

Tabela narzędzi i kątów.

Promień narzędzia 01/32 cala

Wskazówka:

Miara w osi X została obliczona w zależności od średnicy.

Kąt: X / poprzecznie: Z / wzdłużnie: Kąt: X / poprzecznie: Z / wzdłużnie:

1.

.0010

.0310

46.

.0372

.0180

2.

.0022

.0307

47.

.0378

.0177

3.

.0032

.0304

48.

.0386

.0173

4.

.0042

.0302

49.

.0392

.0170

5.

.0052

.0299

50.

.0398

.0167

6.

.0062

.0296

51.

.0404

.0163

7.

.0072

.0293

52.

.0410

.0160

8.

.0082

.0291

53.

.0416

.0157

9.

.0092

.0288

54.

.0422

.0153

10.

.01

.0285

55.

.0428

.0150

11.

.0011

.0282

56.

.0434

.0146

12.

.0118

.0280

57.

.0440

.0143

13.

.0128

.0277

58.

.0446

.0139

14.

.0136

.0274

59.

.0452

.0136

15.

.0146

.0271

60.

.0458

.0132

16.

.0154

.0269

61.

.0464

.0128

17.

.0162

.0266

62.

.047

.0125

18.

.017

.0263

63.

.0474

.0121

19.

.018

.0260

64.

.0480

.0117

20.

.0188

.0257

65.

.0486

.0113

21.

.0196

.0255

66.

.0492

.0110

22.

.0204

.0252

67.

.0498

.0106

23.

.0212

.0249

68.

.0504

.0102

24.

.022

.0246

69.

.051

.0098

25.

.0226

.0243

70.

.0514

.0094

26.

.0234

.0240

71.

.052

.0090

27.

.0242

.0237

72.

.0526

.0085

28.