150

Poniżej podane jest wyliczenie funkcji G systemu A. Znak „*“ oznacza stan załączenia wewnątrz

każdej grupy, jeżeli taki istnieje.

Kod

Grupa

Funkcja

Opis na

stronie

G00

01 *

Bieg szybki

152

G01

01

Interpolacja liniowa

152

G01

01

Fazki i zaokrąglenia rogów

179

G02

01

Interpolacja kołowa w kierunku zgodnym z ruchem

wskazówek zegara (CW)

G03

01

Interpolacja kołowa w kierunku przeciwnym do

ruchu wskazówek zegara (CCW)

154

G04

00

Czas wytrzymania

154

G09

00

Dokładność

154

G10

00

Programowalna korekcja dla narzędzia oraz punktu

zerowego

155

G18

02*

Wybór płaszczyzny obróbki Z/X

156

G20

06

Calowy system jednostek

156

G21

06

Metryczny system jednostek

156

G28

00

Przemieszczanie do punktu referencyjnego maszyny

156

G29

00

Położenie pośrednie przed punktem referencyjnym

maszyny

156

G31

00

Funkcja dotyku

157

G32

01

Cykl gwintowania

157

G40

07*

Anulowanie wyboru korekcji promienia ostrza

159

G41

07

Korekcja promienia ostrza w lewo

159

G42

07

Korekcja promienia ostrza w prawo

159

G50

11

ograniczenie liczby obrotów

162

G51

11

Anulowanie wyboru korekcji geometrii narzędzia

(Yasnac)

162

G52

00

Programowalne dodatkowe przesunięcie punktu

zerowego G52 System Fanuc

162

G53

00

Anulowanie wyboru przesunięcia punktu zerowego

162

G54

12*

Wybór przesunięcia punktu zerowego 1

162

G55

12

Wybór przesunięcia punktu zerowego 2

162

G56

12

Wybór przesunięcia punktu zerowego 3

162

G57

12

Wybór przesunięcia punktu zerowego 4

162

G58

12

Wybór przesunięcia punktu zerowego 5

162

G59

12

Wybór przesunięcia punktu zerowego 6

162

G61

13

Dokładność trybu modalnego

162

G64

13*

Anulowanie wyboru funkcji G61 (standardowe

zatrzymanie maszyny)

162

G70

00

Cykl wygładzania

164

G71

00

Cykl skrawania wewnątrz / na zewnątrz

165

G72

00

Cykl skrawania powierzchni czołowej

169

G73

00

Cykl skrawania konturu równoległego

173

G74

00

Cykl wykonywania nakiełka / i głębokie wiercenie

175

G75

00

Cykl rozwiercania wewnątrz / na zewnątrz

176

G76

00

Cykl gwintowania z podziałem skrawania

177

G80

09*

Anulowanie wyboru cyklu obróbki

180

G81

09

Cykl wiercenia

180

G82

09

Cykl wiercenia z czasem wytrzymania

181

G83

09

Cykl wiercenia głębokich otworów

182

G84

09

Cykl gwintowania w prawo

183

G85

09

Cykl rozwiercania / dokładnego rozwiercania

otworu

184

G86

09

Cykl rozwiercania z zatrzymaniem

185

G87

09

Cykl rozwiercania z powrotem ręcznym

186

151

G88

09

Cykl rozwiercania z czasem wytrzymania oraz

powrotem ręcznym

187

G89

09

Cykl rozwiercania z czasem wytrzymania

188

G90

01

Cykl modalny obróbki wewnątrz / na zewnątrz

190

G92

01

Cykl modalny gwintowania

191

G94

01

Cykl modalny obróbki powierzchni czołowej

192

G96

12

Załączenie stałej szybkości skrawania

193

G97

12*

Załączenie stałej liczby obrotów

193

G98

05

Posuw na minutę

193

G99

05*

Posuw na obrót wrzeciona

193

G100

00

Anulowanie wyboru funkcji lustra

194

G101

00

Wybór funkcji lustra

194

G102

00

Programowalne wydawanie danych poprzez interfejs

RS-232

194

G103

00

Ograniczenie wstępnego obliczania bloku

195

G110

12

Wybór przesunięcia punktu zerowego 7

195

G111

12

Wybór przesunięcia punktu zerowego 8

195

G112

12

Wybór przesunięcia punktu zerowego 9

195

G113

12

Wybór przesunięcia punktu zerowego 10

195

G114

12

Wybór przesunięcia punktu zerowego 11

195

G115

12

Wybór przesunięcia punktu zerowego 12

195

G116

12

Wybór przesunięcia punktu zerowego 13

195

G117

12

Wybór przesunięcia punktu zerowego 14

195

G118

12

Wybór przesunięcia punktu zerowego 15

195

G119

12

Wybór przesunięcia punktu zerowego 16

195

G120

12

Wybór przesunięcia punktu zerowego 17

195

G121

12

Wybór przesunięcia punktu zerowego 18

195

G122

12

Wybór przesunięcia punktu zerowego 19

195

G123

12

Wybór przesunięcia punktu zerowego 20

195

G124

12

Wybór przesunięcia punktu zerowego 21

195

G125

12

Wybór przesunięcia punktu zerowego 22

195

G126

12

Wybór przesunięcia punktu zerowego 23

195

G127

12

Wybór przesunięcia punktu zerowego 24

195

G128

12

Wybór przesunięcia punktu zerowego 25

195

G129

12

Wybór przesunięcia punktu zerowego 26

195

G184

09

Cykl gwintowania otworów (lewy gwint)

189

G187

00

Kontrola dokładności przy wyższych posuwach

195

Każdy kod G zdefiniowany w tym układzie sterowania jest częścią grupy kodów G. Kody grupy 0 są

niemodalne, tzn. określają one funkcję używana tylko w jednym bloku i nie mają żadnego wpływu na

inne bloki. Inne grupy są modalne, i specyfikacja jednego kodu grupy anuluje przedtem występujący

kod tej samej grupy. Modalny kod G jest aktywny we wszystkich kolejnych blokach, co oznacza, że ten

sam kod G nie musi być ponownie specyfikowany w tych blokach.

Istnieją także wypadki, gdy kody G grupy 01 anulują niektóre kody grupy 09 (wcześniej

zaprogramowane cykle). Jeżeli zaprogramowany wcześniej cykl jest aktywny (G81 do G89), to użycie

kodu G00 albo G01 anuluje ten cykl.

152

G00 Bieg szybki

Grupa 01

X

Polecenie ruchu biegiem szybkim w osi X

U

Polecenie przyrostowego ruchu biegiem szybkim w osi X

Z

Polecenie ruchu biegiem szybkim w osi Z

W

Polecenie przyrostowego ruchu biegiem szybkim w osi Z

Ten kod G służy do wyzwolenia ruchu biegiem szybkim dwóch osi maszyny. Osie dodatkowe B, C i V

również mogą być przesuwane za pomocą polecenia G00. Ten kod G jest modalny, tzn. występujący

wcześniej blok z poleceniem G00 wykonuje ruchy biegiem szybkim dla wszystkich następnych bloków

aż do chwili, gdy zostanie wyspecyfikowany kolejny kod grupy 01. Szybkość biegu szybkiego zależy

od maksymalnej możliwej szybkości każdej osi. Za pomocą potencjometru znajdującego się na

pulpicie obsługi można wpływać na ruch biegu szybkiego.

Najczęściej przesunięcia biegiem szybkim nie są ruchami prostoliniowymi. Wszystkie

wyspecyfikowane osie poruszają się jednocześnie, jednak niekoniecznie kończą swoje ruchy

jednocześnie. Poruszają się tylko wyspecyfikowane osie a przyrostowe albo bezwzględne stany

modalne zmieniają odpowiednio interpretację tej wartości.

G01 Interpolacja liniowa

Grupa 01

F Posuw w mm/min

X Polecenie ruchu w osi X

U Polecenie przyrostowego ruchu osi X

Z Polecenie ruchu w osi Z

W Polecenie przyrostowego ruchu w osi Z

Ten kod G służy do wyzwolenia prostoliniowego (liniowego) przesunięcia od punktu do punktu. Ruch

może odbywać się w 1 albo w 2 osiach. Obie osie zaczynają oraz kończą ruch w tym samym czasie.

Szybkość posuwu każdej osi jest sterowana, aż będzie osiągnięta wyspecyfikowana szybkość posuwu

wzdłuż efektywnej drogi.

Polecenie F jest modalne i może być wyspecyfikowane we wcześniejszym bloku. Poruszają się tylko

wyspecyfikowane osie, a przyrostowe albo bezwzględne stany modalne zmieniają odpowiednio

interpretację tej wartości. Osie dodatkowe B, C i V również mogą być przesuwane za pomocą

polecenia G01, jednak oś przesuwa się tylko jeden raz.

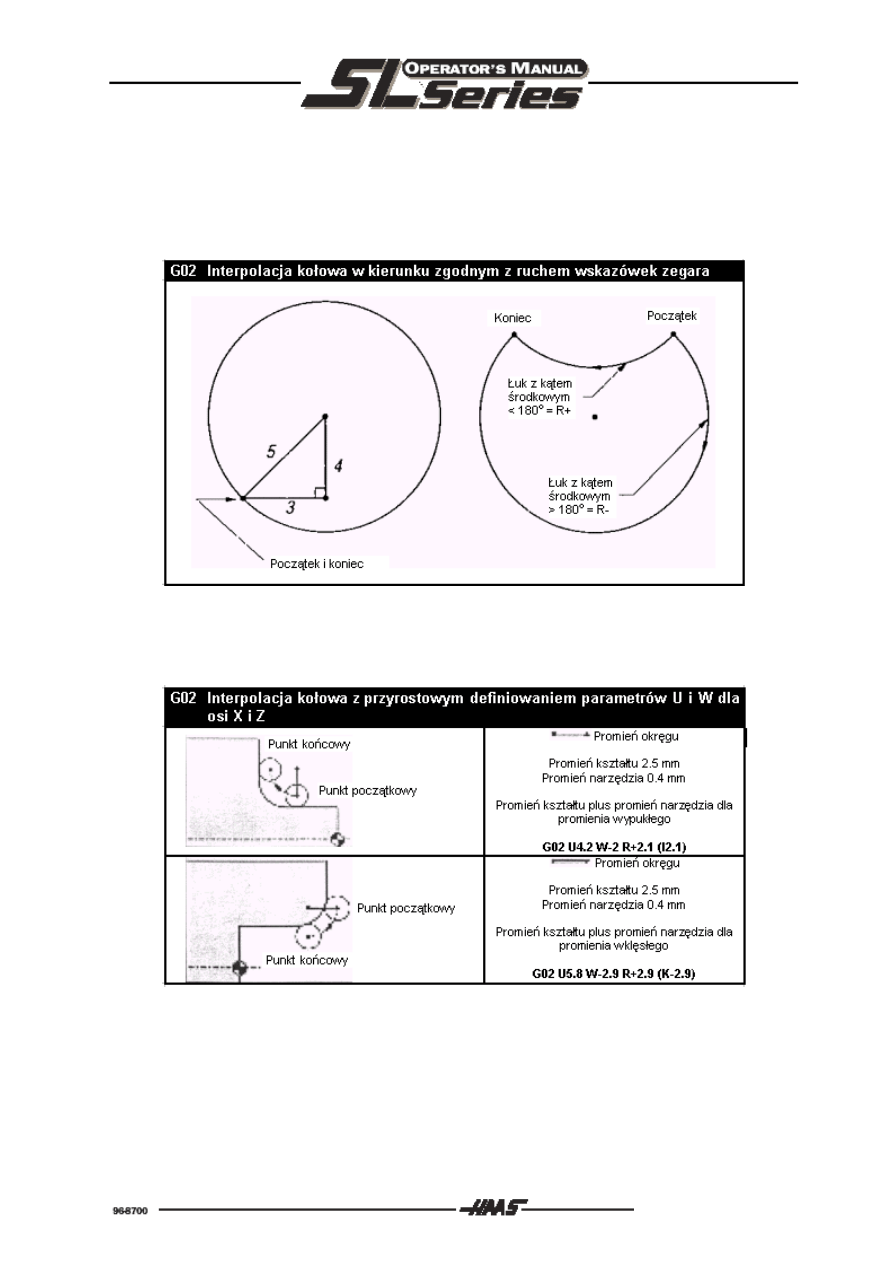

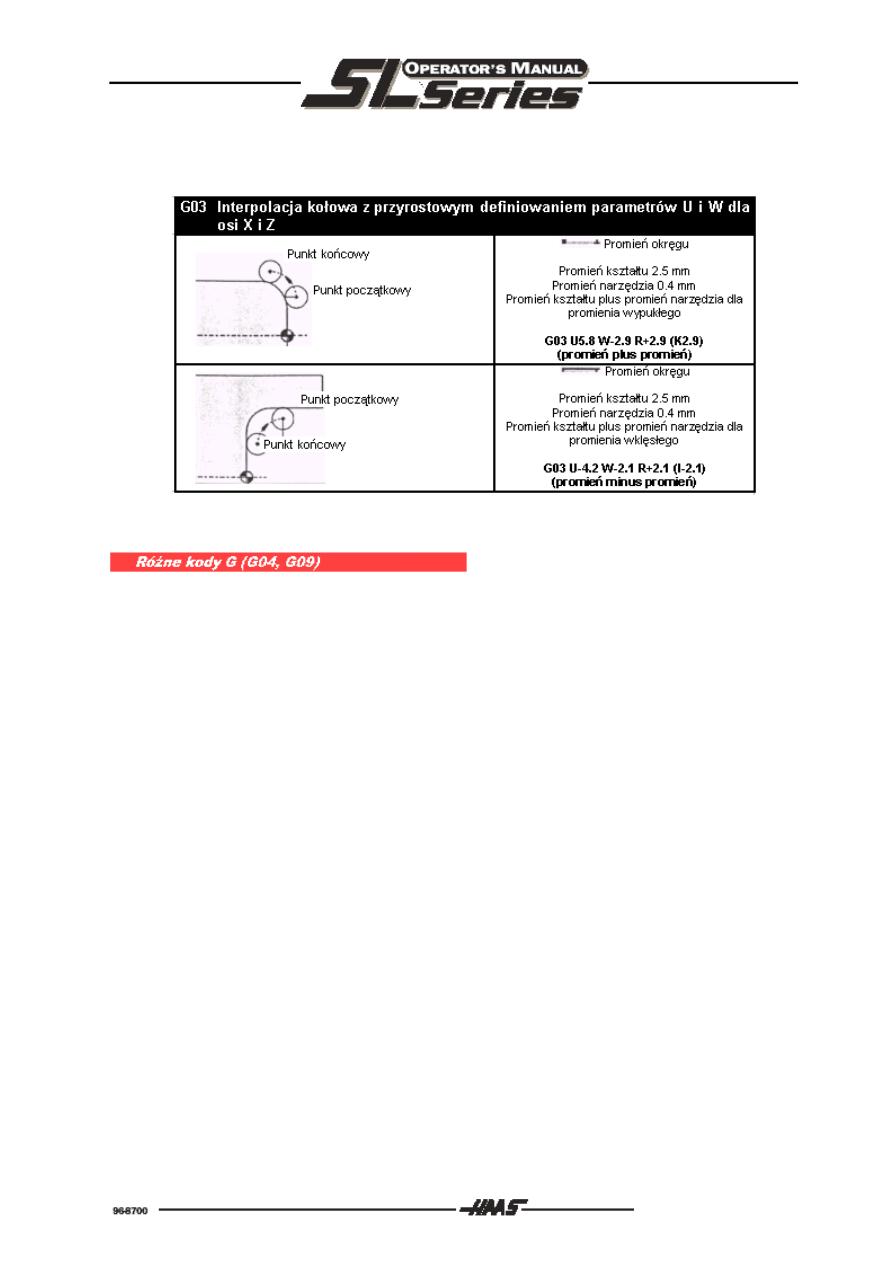

G02 Interpolacja kołowa Grupa

01

F Posuw w mm/min

I Odstęp wzdłuż osi X do środka okręgu

K Odstęp wzdłuż oś Z do środka okręgu

R Promień okręgu

X Polecenie ruchu w osi X

U Polecenie przyrostowego ruchu w osi X

Z Polecenie ruchu w osi Z

W Polecenie przyrostowego ruchu w osi Z

Ten kod G służy do specyfikowania ruchu po okręgu w kierunku zgodnym z ruchem wskazówek

zegara dla dwóch osi liniowych. Ruch po okręgu jest możliwy w osiach X i Z, zgodnie z wyborem za

pomocą funkcji G18. Parametry X i Z służą do opisu punktu końcowego ruchu, przy czym ruch może

być bezwzględny albo przyrostowy. Jeżeli parametr X lub Z nie jest wyspecyfikowany dla zaznaczonej

płaszczyzny, to punkt końcowy łuku odpowiada punktowi startowemu tej osi. Istnieją dwa rodzaje

specyfikowania środka ruchu po okręgu; przy pierwszym parametry I albo K używane są do

153

specyfikowania odstępu od punktu startowego do środka łuku okręgu, a przy drugim parametr R służy

do specyfikowania promienia łuku okręgu. Rodzaje są dokładnie opisane poniżej:

I, K: Jeżeli I albo K służą do specyfikowania środka łuku okręgu, to parametr R nie powinien być

używany. Tylko wartości I i K należące do wybranej płaszczyzny są dopuszczalne dla funkcji G 18.

Jeżeli wyspecyfikowana jest tylko jedna z wartości I albo K, to dla drugiej przyjmowana jest wartość

zero. Wartości I albo K są traktowane jako odstęp od punktu startowego do środka okręgu i są

podawane ze znakiem wartości.

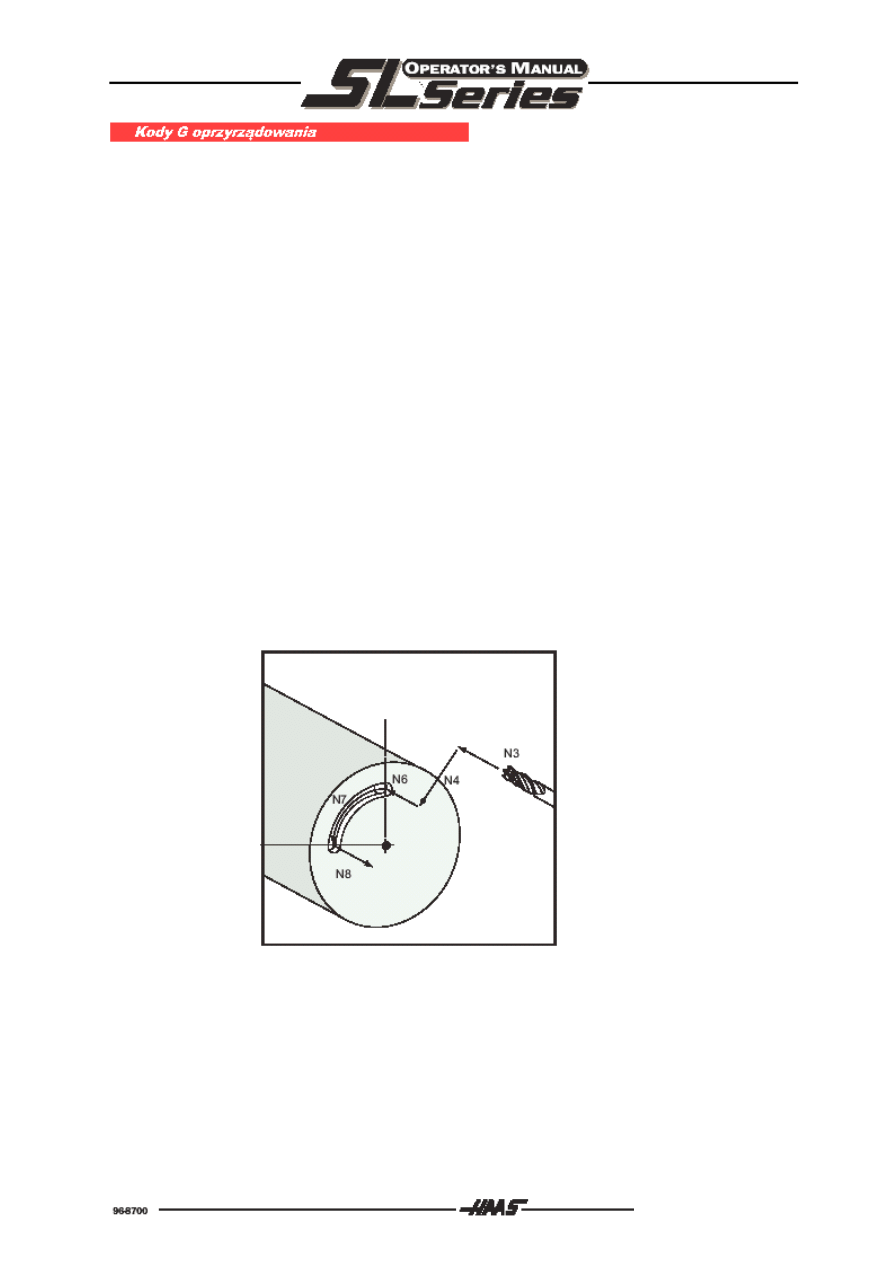

Rys. 5.0-1

W wielu wypadkach ruch po okręgu z użyciem parametru promienia R jest prostszy do

zaprogramowania niż za pomocą parametrów I i K.

Rys. 5.0-2 G02

Jeżeli parametr promienia R jest użyty do definiowania promienia okręgu, to musi być zdefiniowany

punkt końcowy okręgu za pomocą współrzędnych X i Z. Parametr R odpowiada odstępowi pomiędzy

punktem startowym a punktem środka okręgu albo promieniowi okręgu. Dla ruchu po okręgu z kątem

łuku mniejszym niż 180 stopni, promień okręgu definiowany jest jako R+nn.nnn. Dla ruchu po okręgu z

kątem łuku większym niż 180 stopni, promień okręgu definiowany jest jako R-nn.nnn. Małe błędy

punktu końcowego okręgu do 0.025 mm są tolerowane przez układ sterowania CNC przy tym

sposobie programowania.

154

G03

Interpolacja kołowa w kierunku przeciwnym do ruchu wskazówek zegara Grupa 01

Kod G03 powoduje ruch po okręgu w kierunku przeciwnym do ruchu wskazówek zegara, działa jednak

tak samo jak G02.

Fig. 5.0-3 G03

G04 Czas wytrzymania

Grupa 00

P Czas wytrzymania w sekundach albo w milisekundach

Kod G04 służy do wytworzenia zwłoki lub czasu wytrzymania w programie. Blok, w którym zawarty

jest kod G04 zostaje opóźniony o czas wyspecyfikowany w parametrze kodu P. Jeżeli parametr kodu

P nie posiada miejsca dziesiętnego, to czas opóźnienia podawany jest w milisekundach (0.001

sekundy), w przeciwnym razie w sekundach.

G09 Dokładność Grupa

00

Kod G09 służy do specyfikowania zatrzymania dokładnego. Jest on niemodalny i nie ma żadnego

wpływu na kolejne bloki. Szybkie i interpolowane ruchy zostaną zahamowane do stanu dokładnego

zatrzymania, zanim zostanie obrobiony inny blok. Podczas dokładnego zatrzymania ruchy wymagają

dłuższego czasu oraz nie występują żadne ciągłe ruchy narzędzia. W położeniu zatrzymania

dokładnego narzędzie jest pozbawiane ciśnienia.

155

G10

Programowalna korekcja narzędzia i przesunięcia punktu zerowego

Grupa 00

L Wybór długości, zużycia długości, średnicy, zużycia

średnicy albo współrzędnych roboczych,

P Wybór numeru korekcji,

Q Definicja kierunku ostrza narzędzia,

R Promień ostrza narzędzia,

U Przyrost przesunięcia punktu zerowego przedmiotu

obrabianego dla osi X,

W Przyrost przesunięcia punktu zerowego przedmiotu

obrabianego dla osi Z,

X Punkt zerowy w osi X,

Z Punkt zerowy w osi Z.

Za pomocą kodu G10 mogą być zmieniane korekcje narzędzia i korekcje punktu zerowego wewnątrz

programu. Kolejne kody służą do wyboru korekcji narzędzia:

L2 Dla zapamiętywanych przesunięć punktu zerowego G52

i G54-G59

L10 Korekcja geometrii narzędzia

L1 lub

L11 Wartość korekcji zużycia narzędzia

L20 Dla zapamiętywanych przesunięć punktu zerowego

G110-G129

Parametr kodu P służy do wyboru następujących ustawień korekcji:

P1-P50

Służy do wyboru korekcji geometrii lub korekcji

zużycia albo punktu zerowego przedmiotu

obrabianego

L10-L11

P51-P100

Służy do wyboru korekcji narzędzia systemu Yasnac

L10-L11

P0

Służy do wyboru programowalnego stałego

przesunięcia punktu zerowego

L2

P1-P6

G54-G59 Definicja programowalnego przesunięcia

punktu zerowego

L2

P1-P20

G110-G129 Wybór programowalnego przesunięcia

punktu zerowego

L20

Adresy R, X i Z są programowane jako wartości liczbowe z trzema miejscami dziesiętnymi (w

milimetrach). Za pomocą adresów U i W są definiowane przyrostowe miary dla osi X i Z. Jeżeli

parametr użytkownika nr 33 ustawiony jest na system Fanuc, to z parametrów P51 do P100 korzysta

się przy korekcji narzędzia 1 do 50. Zalecane jest używanie parametrów L10 i P1 do P50 do

przydziału korekcji narzędzia, jeżeli mają być obrabiane na systemie kompatybilnym z systemem

Fanuc.

Przykłady G10:

G10 L2 P1 U120.

(Przesunięcie punktu zerowego G54 o 120 mm

w prawo)

G10 L20 P2 X-250. Z-160. (Definicja punktu zerowego G111 X-250 mm i

Z-160 mm)

G10 L10 P51 X250.

(Definicja korekcji narzędzia nr 1 = 250mm)

G10 L10 P5 R75.

(Definicja korekcji geometrii nr 5 =75mm)

G10 L12 P5 R4.

(Definicja promienia narzędzia nr 5 =4mm)

156

G18 Wybór płaszczyzny obróbki Z/X

Grupa 02

Za pomocą funkcji G18 definiowana jest płaszczyzna obróbki Z/X dla interpolacji kołowej. Funkcja jest

aktywna modalnie i wpływa na wszystkie kolejne interpolacje kołowe aż do momentu zdefiniowania

innej funkcji grupy 02. Dla tokarek serii SL kod G18 jest domyślnie załączony. Oznacza to, że

interpolacja kołowa może być wykonana bez wcześniejszego definiowania funkcji G18. W

płaszczyźnie obróbki Z/X kierunek obrotów jest ustalany jako kierunek zgodny z ruchem wskazówek

zegara albo kierunek przeciwny do ruchu wskazówek zegara dla ruchu po okręgu stojąc przed

tokarką, patrząc z góry na płaszczyznę Z/X. Przemieszczenie narzędzia definiowane jest jako

względne do przedmiotu obrabianego.

G20 Programowany calowy system jednostek

Grupa 06

G21 Programowany metryczny system jednostek

Grupa 06

Standardowe funkcje G, tj. G20 i G21 są używane przez różne układy sterowania do wyznaczenia

jednostek miary w programach NC. W tym układzie sterowania, funkcje G20 i G21 są używany tylko

do sprawdzenia, czy program NC oraz ustawienie w parametrach użytkownika są zgodne.

Wybór systemu jednostek do obróbki może być dokonany tylko przez parametr użytkownika nr 9.

G28

Przemieszczanie do punktu referencyjnego maszyny

Grupa 00

Funkcja G28 jest używana, do poruszania wszystkich osi maszyny do położenia punktu

referencyjnego maszyny. Jeżeli oś X, Z, U albo W jest zaprogramowana w tym samym bloku NC, to

do punktu referencyjnego zostaną przesunięte tylko wyspecyfikowane osie maszyny. Jeżeli parametry

X, Z, U albo W definiują inne położenie niż położenie aktualne, to oś zostanie przesunięta do punktu

referencyjnego maszyny poprzez zdefiniowane położenie. Jeżeli definiowany jest parametr U albo W,

to definiowane położenie pośrednie znajduje się o odstęp przyrostowy od aktualnego położenia. To

położenie jest opisywane jako punkt referencyjny funkcji G29. Może być ono zapamiętane dla

dalszego użycia w funkcji G29. Wszystkie osie pomocnicze (V) są przesuwane po osiach X i Z. Kod

G28 anuluje wybór korekcji narzędzia.

G29 Położenie pośrednie przed punktem referencyjnym maszyny

Grupa 00

Funkcja G29 jest używana do poruszania zdefiniowanej osi X i /lub Z do punktu referencyjnego

maszyny poprzez położenie pośrednie. Położenie pośrednie jest definiowane za pomocą funkcji G29

albo jako przyrostowe położenie U albo W za pomocą funkcji G28.

157

G31 Funkcja dotyku

Grupa 00

F Szybkość posuwu w mm/min

U Polecenie przyrostowego ruchu w osi X

W Polecenie przyrostowego ruchu w osi Z

X Polecenie dla ruchu w osi X

Z Polecenie dla ruchu w osi Z

Funkcja dotyku jest operacją niemodalną, która uaktywnia liniowe przesunięcie w osiach X albo Z. Obowiązuje

ona tylko dla bloku, w którym wyspecyfikowany jest kod G31. Szybkość posuwu musi być wyspecyfikowana

wcześniej albo w tym samym bloku. Wyspecyfikowane przesunięcie zostanie uruchomione i będzie realizowane

aż do punktu końcowego albo do sygnału przełączenia. Sygnał przełączenia jest sygnałem wejściowym i

normalnie pokazuje, że został osiągnięty koniec przesunięcia; normalnie jest to przycisk pomiarowy. W czasie

funkcji dotyku nie może być aktywna żadna korekcja narzędzia. W celu sprawdzenia czy sygnał przełączenia

został odebrany mogą być użyte parametry M78 albo M79. Przy odbieraniu sygnału wejściowego jest wydawany

sygnał akustyczny.

Parametr M75 może być używany do zaznaczania punktu dotknięcia jako punktu referencyjnego dla funkcji G35

lub G136.

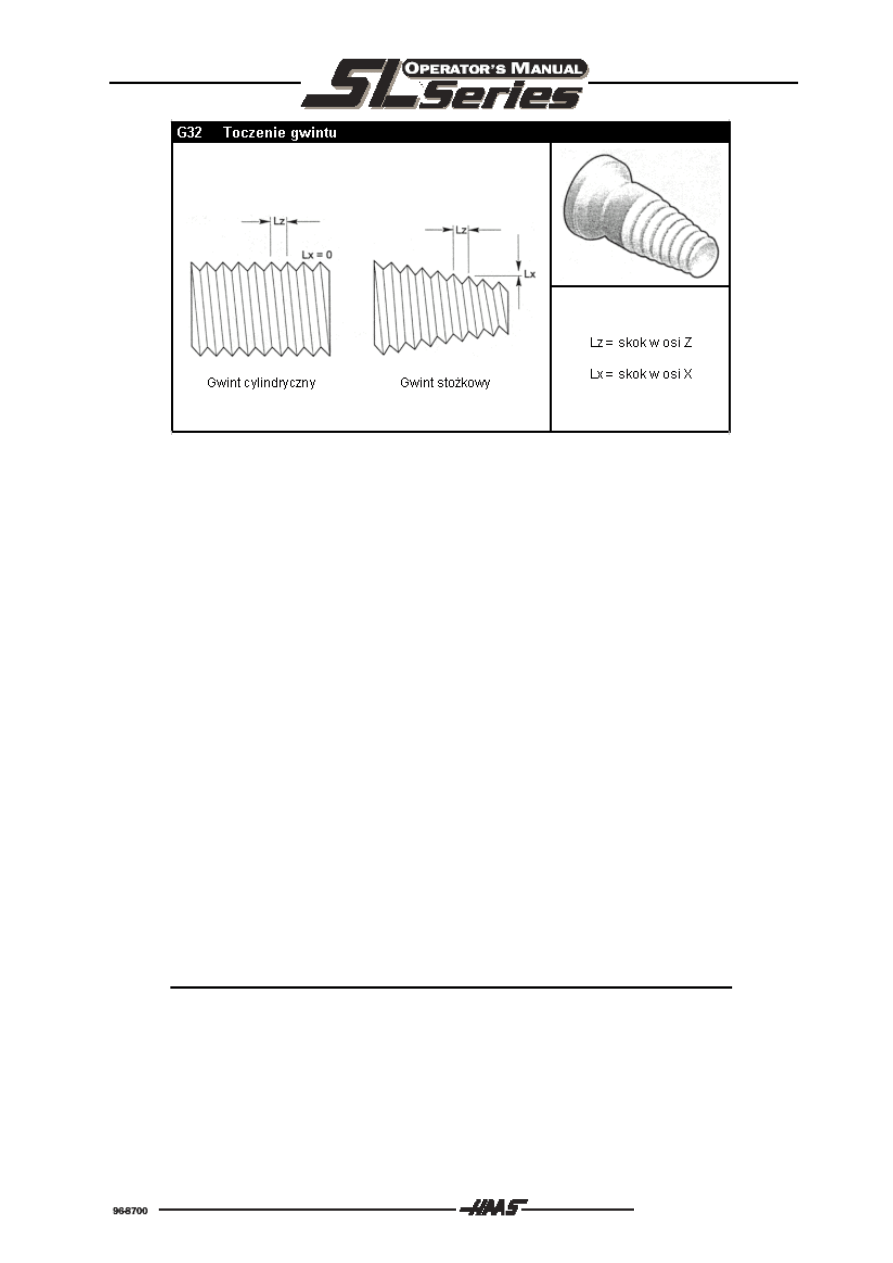

G32 Cykl gwintowania

Grupa 01

F Posuw

U Polecenie przyrostowego ruchu w osi X

W Polecenie przyrostowego ruchu w osi Z

X Polecenie bezwzględnego ruchu w osi X

Z Polecenie bezwzględnego ruchu w osi Z

Wskazówka:

- Wszystkie

wyżej wymienione adresy są opcjonalne,

-

Programowany posuw odpowiada żądanemu skokowi gwintu,

- Musi

być zdefiniowany ruch w co najmniej jednej osi,

- Gwinty

stożkowe mają skok w dwóch osiach, w osi X oraz w osi Z. Przy tego

typu zastosowaniu jako posuw jest używany większy z obu skoków. W takim

wypadku należy użyć kodu G99, posuw na obrót wrzeciona,

- Ta funkcja NC jest aktywna modalnie a jej wybór jest anulowany przez inną

funkcję G z tej samej grupy funkcyjnej (np. G00, G01, G02, G03), ale również

przez naciśnięcie przycisku „RESET“.

158

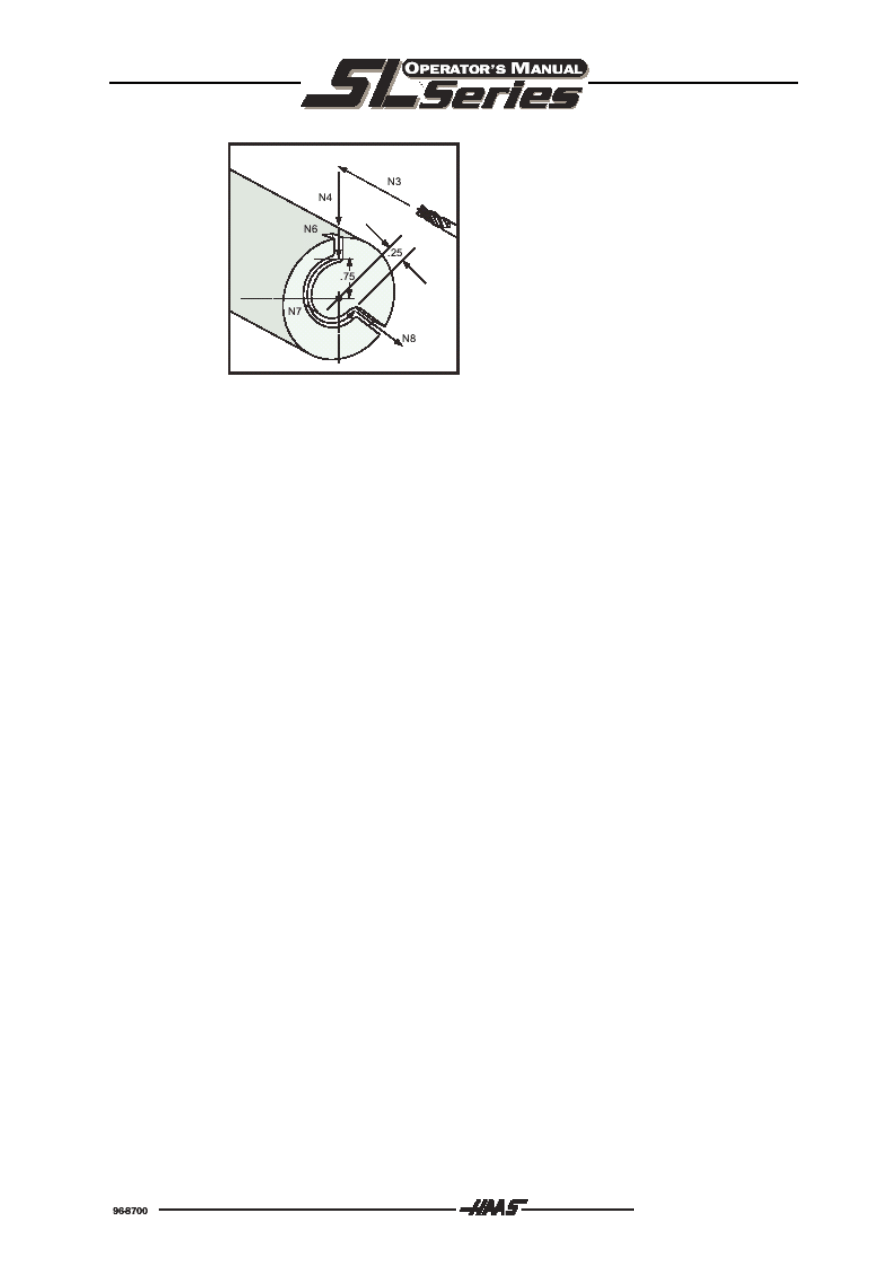

Rys. 5.0-4 Definiowanie skoku (posuw) dla gwintów cylindrycznych i stożkowych

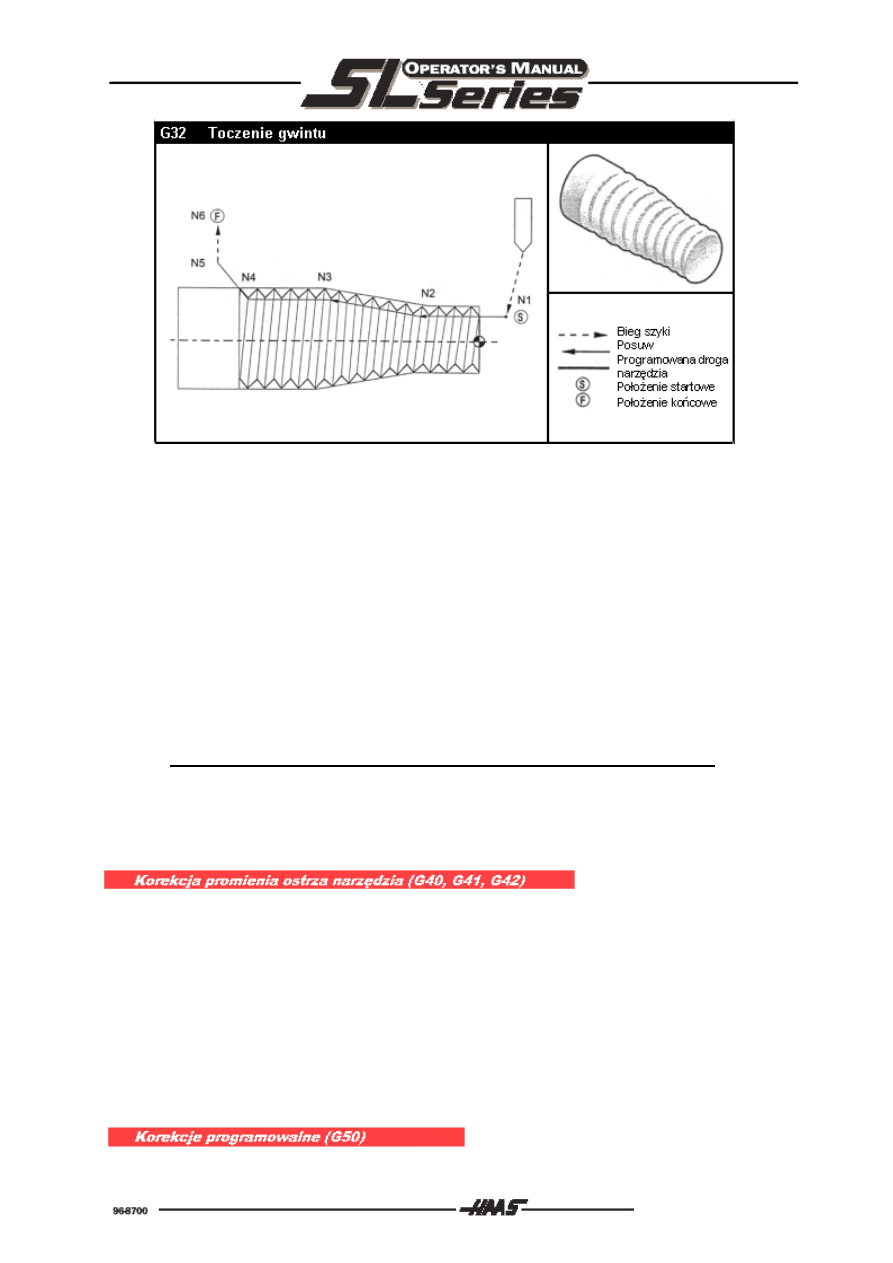

Funkcja G32 jest aktywna modalnie i normalnie obowiązuje dla wielu linii w programie NC. Układ

sterowania rozważa szereg kolejnych bloków NC jako jeden „blok G32“. Oznacza to, że w trybie pracy

przebiegu programu pojedynczymi blokami, przebieg programu zostanie przerwany dopiero, jeżeli

układ sterowania obrobi ostatni blok NC należący do bloku z kodem G32. Ponieważ funkcja G32 jest

aktywna modalnie, to kod G32 dla przebiegu w kilku blokach NC musi być zdefiniowany tylko jeden

raz, w pierwszym bloku NC na początku stosowania. Po zakończonym używaniu, działanie funkcji

G32 jest anulowane, jeżeli zostanie wybrana inna funkcja NC z tej samej grupy (01), np. G00, albo

zostanie naciśnięty przycisk „RESET”.

W pierwszej linii programu, w którym jest zaprogramowana funkcja G32, posuw osi jest

synchronizowany z sygnałem nadajnika obrotów wrzeciona. Jest możliwe anulowanie wyboru funkcji

G32 w ciągu wykonania tego samego bloku NC oraz ponowne wybranie funkcji bez utraty pierwotnej

synchronizacji. Wprawdzie liczba obrotów wrzeciona między różnymi przebiegami nie powinna być

zmieniana. Punkt początkowy i punkt końcowy przebiegu ruchu zawsze muszą leżeć wystarczająco

daleko od przedmiotu obrabianego, aby ograniczyć deformację gwintu przy przyśpieszaniu oraz

zwalnianiu osi.

Wskazówki:

- Działanie funkcji pojedynczego bloku (SINGLE BLOCK) oraz funkcji „FEED HOLD“ zostaje

uaktywnione dopiero po ostatnim bloku NC ciągu bloków z funkcją G32,

- Potencjometr

służący do zmiany posuwu jest nieaktywny w czasie trwania funkcji G32. Jako

rzeczywisty posuw jest używany posuw o wartości 100% zaprogramowanego posuwu,

- Parametry M23 i M24 nie są rozważane w funkcji G32, wybieg gwintu, jeżeli jest wymagany, to

musi być odpowiednio zaprogramowany,

-

Funkcja G32 nie powinna być używana wewnątrz innego cyklu, np. G71,

- Zmiana liczby obrotów wrzeciona podczas obróbki gwintu może prowadzić do niepożądanych

rezultatów.

Uwaga! : Funkcja G32 jest aktywna modalnie. Należy wybrać kod G32

zawsze na końcu operacji, w której wybieracie inną funkcję z tej

samej grupy (01). (Funkcje G grupy 01: G00, G01, G02, G03, G32,

G90, G92 i G94).

159

Rys. 5.0-5 Używanie cyklu gwintowania dla kształtu cylindryczny / stożkowy / stożkowy / cylindryczny

Przykład programu G32: Komentarze:

...;

G97 S400 M03;

(Załącz stałą liczbę obrotów wrzeciona),

N1 G00 X6. 20.25;

(W biegu szybkim do położenia początkowego),

N2 G32 Z-10. F1.;

(Gwint cylindryczny ze skokiem 1 mm),

N3 X12. Z-20.;

(Gwint stożkowy ze skokiem 1mm),

N4 Z-30.;

(Gwint cylindryczny ze skokiem 1 mm),

N5 X17. Z-22.5;

(Wybieg gwintu pod kątem 45 stopni),

G00 X25.;

(Ruch biegiem szybkim do położenia bezpieczeństwa oraz anulowanie

wyboru funkcji G32),

G00 20.25;

...;

Uwaga:

Ten przykład służy jedynie jako schemat przebiegu,

normalnie do wykonania gwintu wymaganych jest więcej

przebiegów.

G40 Anulowanie wyboru korekcji promienia ostrza

Grupa 07

Za pomocą funkcji G40 zostaje anulowana korekcja ostrza G41 albo G42.

G41 Korekcja promienia ostrza w lewo

Grupa 07

Za pomocą funkcji G41 zostaje wybrana korekcja promienia ostrza w lewo, tzn. narzędzie zostanie

skorygowane w lewo od zaprogramowanej ścieżki dla skompensowania promienia ostrza.

G42 Korekcja promienia ostrza w prawo

Grupa 07

Za pomocą funkcji G42 zostaje wybrana korekcja promienia ostrza w prawo, tzn. narzędzie zostanie

przesunięte na prawo od zaprogramowanej ścieżki w celu skompensowania promienia narzędzia.

160

G50 Korekcje programowalne Fanuc, Yasnac

Grupa 11

U = Przyrostowe przesunięcie punktu zerowego przedmiotu obrabianego w osi X,

X = Bezwzględne przesunięcie punktu zerowego przedmiotu obrabianego w osi X,

W = Przyrostowe przesunięcie punktu zerowego przedmiotu obrabianego w osi Z,

Z = Bezwzględne przesunięcie punktu zerowego przedmiotu obrabianego w osi Z,

S = Ograniczenie maksymalnej liczby obrotów wrzeciona,

T = Używanie korekcji narzędzia Yasnac.

Kod G50 może wykonywać różne funkcje. Kod G50 może definiować punkt zerowy przedmiotu

obrabianego oraz ograniczać maksymalną liczbę obrotów wrzeciona. Zobacz rozdział „Punkty zerowe

i korekcje“ w celu wyjaśnienia tych ustawień.

Aby zdefiniować punkt zerowy przedmiotu obrabianego, należy dla funkcji G50 wprowadzić wartość

liczbową pod adresy X i/lub Z. Aktualne położenie osi, aktualny punkt zerowy przedmiotu obrabianego

i korekcja narzędzia zostaną przy tym uwzględnione.

Przykład:

G50 XO ZO

(Aktualne położenie osi odpowiada teraz punktowi zerowemu

przedmiotu obrabianego).

Aby przesunąć punkt zerowy przedmiotu obrabianego, należy dla funkcji G50 wprowadzić wartość

liczbową pod adresy U (dla osi X) oraz W (dla osi Z). Punkt zerowy przedmiotu obrabianego zostanie

odpowiednio przesunięty w zależności od znaku wartości o przyrostowe wartości liczbowe podane pod

adresami U i W. Aktualnie aktywne przesunięcia punktu zerowego zostaną uwzględnione przy

definiowaniu. Ta metoda jest używana w celu zdefiniowania punktu zerowego przedmiotu

obrabianego leżącego poza drogami posuwów osi maszyny.

Przykład:

G50 W-25.0

(Aktualne przesunięcie punktu zerowego w osi Z zostanie przesunięte

o zdefiniowaną wartość).

Aby zaprogramować punkt zerowy korekcji w systemie Yasnac, należy dla funkcji G50 wprowadzić

adres T. Ten sposób programowania może być użyty, jeżeli parametr użytkownika 33 jest ustawiony

na „YASNAC”. Punkt zerowy przedmiotu obrabianego zostanie ustawiony na wartości, które są

zapamiętane w tabeli korekcji pod obecnymi adresami X i Z. Wartości pod adresem T mogą być

zaprogramowane jako Txxyy, gdzie xx ma wartość od 51 to 100, a yy od 00 do 50.

Przy czym T5100 jest dla narzędzia nr l a T5200 dla narzędzia nr 2. Aby wybrać następny, kod Txxyy

musi byc poza blokiem G50.

Poniższe przykłady ilustrują tą metodę używaną aby wybrac narzędzie nr 7.

Przykład 1

G51; (Przemieszczanie do punktu referencyjnego maszyny, anulowanie wyboru korekcji)

T700 M3; (Zmiana na narzędzie nr 7, włączenie wrzeciona)

G50 T5707; (Uaktywnienie korekcji narzędzia, korekcja dla narzędzia nr 7)

Przykład 2

G51; (Przemieszczanie do punktu referencyjnego maszyny, anulowanie wyboru korekcji)

G50 T5700; (Włączenie korekcji)

T707 M3; (Zmiana na narzędzie nr 7, uaktywnienie korekcji zużycia dla narzędzia)

161

Aby ograniczyć maksymalną liczbę obrotów wrzeciona, należy zaprogramować w tym samym bloku

NC funkcję G50 i adres S wraz z żądaną maksymalną liczbą obrotów wrzeciona. Po takiej definicji

liczba obrotów wrzeciona nie przekroczy zdefiniowanego limitu.

Przykład:

G50 S1800

(Liczba obrotów wrzeciona nie przekroczy limitu 1800 obr/min).

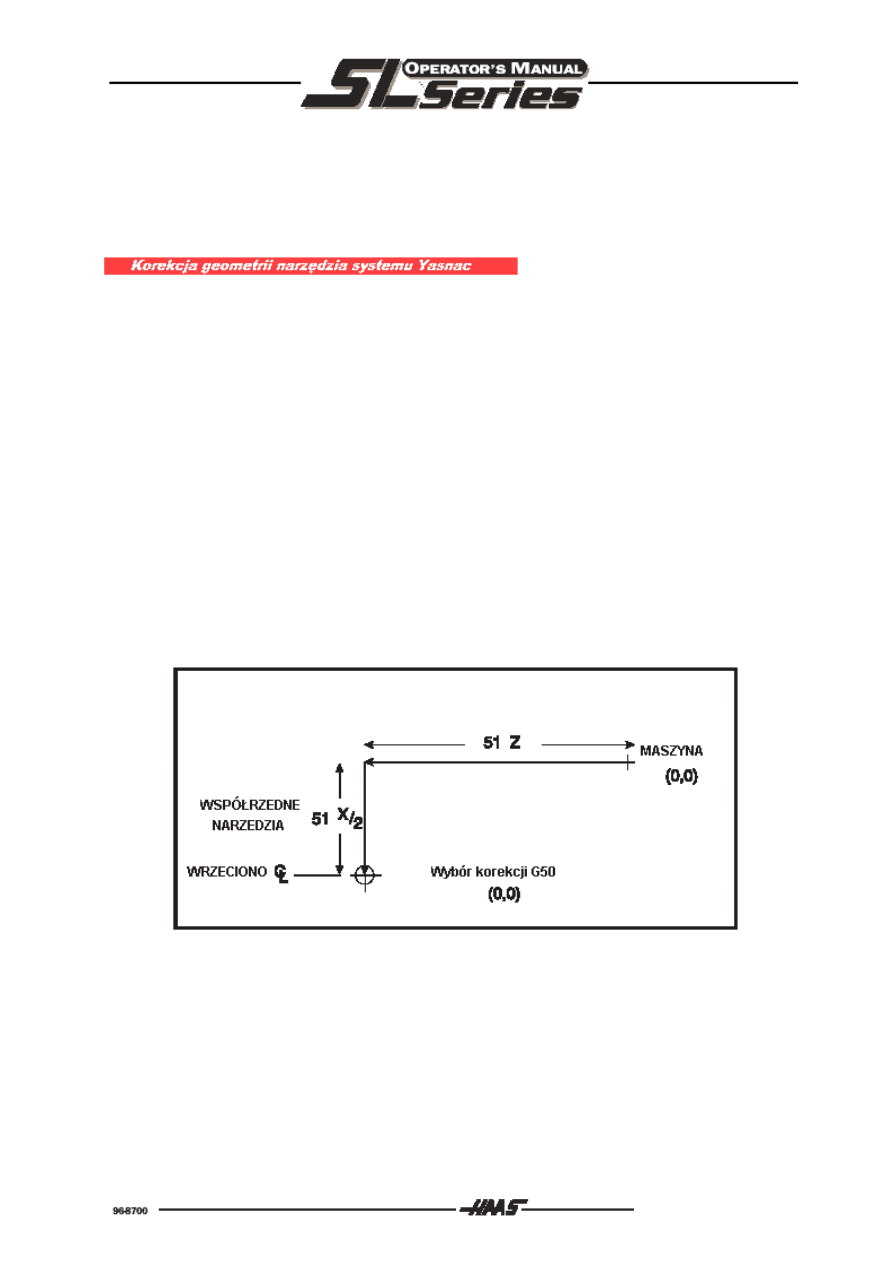

Jeżeli parametr użytkownika nr 33 jest ustawiony na system „YASNAC“, to do dyspozycji jest 50

korekcji narzędzia. Te korekcje są zapamiętane w tabelach korekcji od korekcji 51 do 100. Do

systemu Yasnac zostaną przydzielone korekcje narzędzia dla długości i średnicy od punktu

referencyjnego maszyny. Można także mówić o narzędziu zależnej korekcji punktu zerowego.

Narzędzie zależnej korekcji punktu zerowego można traktować inaczej jako zapamiętywane

przesunięcia punktu zerowego. Każde narzędzie wyposażone w indywidualną korekcję. Zanim

zostanie wykonana zmiana narzędzia, muszą być uaktywnione korekcje narzędzia dla nowego

narzędzia za pomocą funkcji G50. Punkt referencyjny maszyny może być zdefiniowany w zależności

od korekcji narzędzia za pomocą funkcji ustawiających w sposób opisany w rozdziale „Ustawianie“.

Następstwem jest typowy przebieg wymiany narzędzia programowany z uaktywnieniem korekcji

narzędzia za pomocą funkcji G50.

N1 G51 ;

(Przemieszczanie do punktu referencyjnego maszyny, anulowanie wyboru

korekcji)

N2 G50 T5700 ;

(Uaktywnienie korekcji narzędzia, korekcja dla narzędzia nr 7)

N3 T700 M3 ;

(Wybór narzędzia nr 7, uruchomienie wrzeciona)

N4 G0 X1.9428 T707 ; (Przemieszczanie biegiem szybkim do położenia X, uaktywnienie korekcji

zużycia dla narzędzia nr 7)

Korekcje narzędzia od 51 do 100 dla osi X zostaną przedstawione jako wartości średnicy, jeżeli oś X

jest skonfigurowana dla średnicy.

Rys. 3-4 G50 Korekcja narzędzia dla systemu Yasnac

Rys. 5.0-6 G50 Korekcja narzędzia dla systemu Yasnac

O0101

(Program do rysunku 5.0-6),

N1 G51;

(Przemieszczenie osi do punktu referencyjnego maszyny),

N2 G50 T5100;

(Korekcja średnicy / długości dla narzędzia nr 1),

.

.

%

(Korekcja średnicy narzędzia X i długości Z)

162

G50 Ograniczenie liczby obrotów

Funkcja G50 może być użyta do ograniczenia maksymalnej liczby obrotów wrzeciona. Układ

sterowania CNC ogranicza maksymalną liczbę obrotów wrzeciona dla ostatniego polecenia S, które

razem z funkcją G50 zostało zaprogramowane w tym samym bloku NC. Funkcja ta jest używana

najczęściej, gdy obróbka wykonywana jest ze stałą szybkością skrawania (kod G96).

N1 G50 S3000;

(Liczba obrotów wrzeciona nie przekroczy 3000 obr/min),

N2 G96 S650 M03;

(Wybór stałej szybkości skrawania, uruchomienie wrzeciona).

G51

Anulowanie wyboru korekcji geometrii narzędzia (system Yasnac)

Kod G51 jest używany, w celu anulowania wyboru aktywnej korekcji zużycia i aktywnej korekcji

narzędzia oraz w celu końcowego przesunięcia osi maszyny do punktu referencyjnego maszyny. Kod

G51 odpowiada następującym poleceniom NC:

N1 G51 T0000;

(Anulowanie wyboru korekcji narzędzia i korekcji zużycia),

N2 G00 X0. Z0.;

(Ruch biegiem szybkim do punktu referencyjnego maszyny).

G52

Wybór lokalnego systemu koordynat FAUNC

Grupa 00

Ten kod wybiera system koordynat określony przez użytkownika. Jest to funkcja niemodalna, kompatybilna z

FAUNC.

G53

Wybór koordynat maszyny

Grupa 00

Ten kod chwilowo kasuje ustawienie koordynat pracy i sprawia, że używane są koordynaty maszyny.

Jest niemodalny; czyli następny blok spowoduje powrót do poprzednich warunków pracy.

G54-59 Przesunięcia punktu zerowego 1 - nr 6

Grupa 12

Te kody wybierają z pamięci jedno z zapamiętanych przesunięć punktu zerowego. Wszystkie kolejne

współrzędne odnoszą się do aktywnego przesunięcia punktu zerowego. Przesunięcia punktu

zerowego są zapamiętane w pamięci korekcji geometrii.

G61 Dokładność trybu modalnego

Grupa 13

Kod G61 służy do specyfikowania dokładnego zatrzymania. Jest on aktywny modalnie, a ma więc

następstwo w kolejnym bloku. Szybkie i interpolowane ruchy zostaną zahamowane w toku dokładnego

zatrzymania, zanim zostanie rozpoczęta obróbka innego bloku. Przy zachowaniu dokładności ruchy

wymagają dłuższego czasu i może nie być zachowany ciągły ruch narzędzia.

W jego wyniku może powstać znak na powierzchni w miejscu zatrzymania narzędzia.

G64

Anulowanie wyboru funkcji G61 (standardowe zarządzanie maszyną) Grupa

13

Kod G64 służy do anulowania dokładnego zatrzymania. Jest on aktywny modalnie, ma więc

następstwo w kolejnym bloku. Szybkie i interpolowane ruchy zostaną zahamowane w toku dokładnego

zatrzymania, zanim zostanie rozpoczęta obróbka innego bloku. Szybki blok zostanie zahamowany w

obrębie dystansu odpowiedniego do parametrów 101-104, zanim zostanie rozpoczęta obróbka innego

bloku, a interpolowany ruch nie zostanie niestety zahamowany, dopóki nie będzie zakończona

obróbka następnego bloku.

163

Cykl obróbki jest używany w celu zredukowania kosztów programowania oraz uproszczenia programowania

programu częściowego. Cykle obróbki mogą być stosowane dla większości możliwych do stosowania

przebiegów. Przebiegi te mogą być podzielone na dwie grupy. Jedna grupa obejmuje cykle skrawania i cykle do

wykonywania rowków (wytoczeń). Druga grupa obejmuje cykle wiercenia oraz gwintowania. Cykle obróbki mogą

być modalne lub mogą być uaktywniane w blokach.

Cykle aktywne modalnie są aktywne po ich zdefiniowaniu i zostaną wykonane w każdym nowo osiągniętym

położeniu w osi Z i X. Pojedyncze definiowane wartości w cyklu mogą być dodatkowo zmieniane także już po ich

zdefiniowaniu. Są to (najważniejsze): parametr R dla płaszczyzny referencyjnej, głębokość obróbki X i Z. Po

zdefiniowaniu cyklu może być również zmieniony sposób wykonywania, tzn. albo kod G99 albo G98. Nowa

definicja funkcji G99 albo G98 zostaje przejęta jako modalna we wszystkich kolejnych definicjach cyklu. Wybór

aktywnych modalnie cykli obróbki zostaje anulowany za pomocą funkcji G80, G01 lub G00. Ruch pozycjonowania

między wykonaniami cyklu zostaje wykonany w biegu szybkim (G00).

Jeżeli zostanie zaprogramowany aktywny modalnie cykl obróbki przemieszczania osi X lub Z, to dla różnych

układów sterowania są określane dwa różne sposoby postępowania. W niektórych układach sterowania cykl

obróbki jest wykonywany w aktualnym położeniu osi, dla innych cykl nie zostanie wykonany. W układach

sterowania serii SL ustawiane są dowolnie oba sposoby postępowania. Parametr użytkownika nr 28 wpływa na

sposób postępowania układu sterowania. Niezależnie od ustawienia parametru użytkownika nr 28 wykonywanie

cyklu obróbki może zostać pominięte. Jeżeli cykl obróbki z jakichś przyczyn nie powinien być nigdy wykonywany,

to wykonywanie w aktualnym bloku NC może być pominięte za pomocą funkcji L0.

Wykonywanie cyklu obróbki jest programowane zmiennie w zależności od tego, czy definiowanie jest przyrostowe

(U i W), czy bezwzględne (Z i X). Ruch programowany przyrostowo może być zalecany, jeżeli szereg obróbek

musi być wykonany z jednakowym odstępem. Aktualny blok NC zostanie wykonany, za pomocą programowania

funkcji powtórzenia L, taką ilość razy, jaka została zdefiniowana pod adresem L a dzięki temu zostaną

zachowane również przyrostowo zdefiniowane odstępy U i W między wykonaniami cyklu.

Pozycjonowanie osi Z i X przed wykonaniem cyklu normalnie odbywa się w trybie biegu szybkiego (G00).

Pozycjonowanie osi nie odbywa się w trybie pracy dokładnej (G09 albo G61). Oznacza to, że pozycjonowanie

drugiego ruchu osi zaczyna się w płaszczyźnie referencyjnej, zanim pierwsza oś osiągnie swoje położenie

końcowe. Mogłoby to prowadzić do kolizji. Przez parametr użytkownika nr 57 może być zdefiniowana dokładność

wykonywania cykli obróbki.

W trybie pracy DNC cykle obróbki G70, G71, G72 i G73 nie mogą być użyte, ponieważ cykle te układ sterowania

nakazuje odczytywać najpierw pojedynczymi blokami NC (Ograniczenie (Lookahead)). Tylko te funkcje wymagają

nie interpolowanych przebiegów przesunięć w zdefiniowanym przebiegu pomiędzy początkiem (P) i końcem (Q)

opisu konturu. Aby zaprogramować ograniczenie wykonywania ruchów w trybie biegu szybkiego, zamiast

pożądanego jak w posuwie roboczym, należy na początku opisu konturu zaprogramować interpolację liniową

(G01). Cykle obróbki G70, G71, G72 i G73 nie mogą być wykonane, jeżeli jest aktywna korekcja promienia

ostrza. Jeżeli korekcja promienia ostrza ma być używana, to musi być zdefiniowana korekcja na początku (P)

opisu konturu.

Cykle obróbki dla wytaczania i skrawania

Poniższa lista wylicza cykle skrawania i wytaczania układu sterowania HAAS

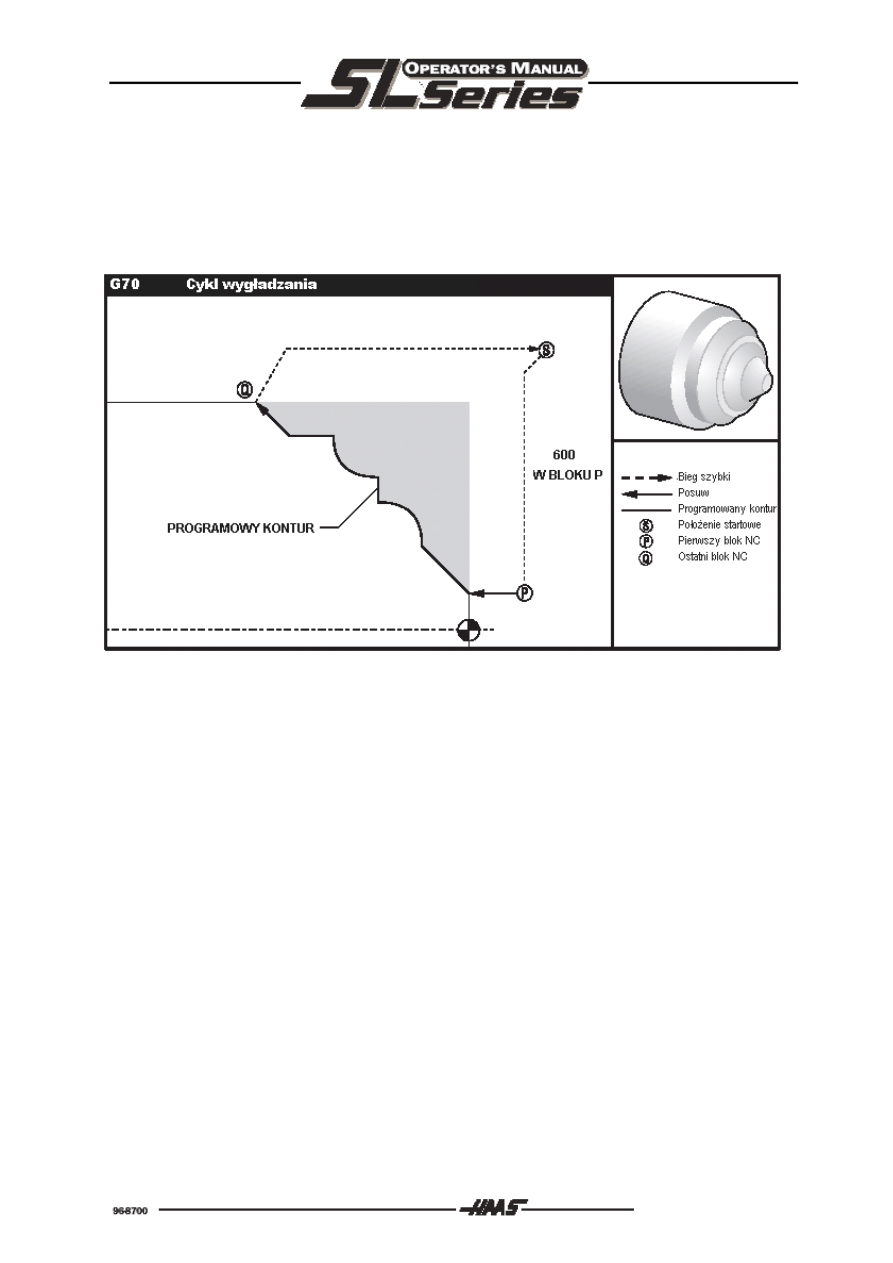

G70 Cykl wygładzania

Grupa 00

G71 Cykl obróbki skrawaniem wewnątrz / na

zewnątrz

Grupa 00

G72 Cykl skrawania

Grupa 00

G73 Cykl skrawania powierzchni czołowej

równolegle do konturu

Grupa 00

G74 Cykl wykonywanie nakiełka / i głębokie

wiercenie

Grupa 00

G75 Cykl wytaczania wewnątrz / na zewnątrz

Grupa 00

G76 Cykl toczenie gwintu z podziałem skrawania

Grupa 00

G90 Cykl obróbki wewnątrz / na zewnątrz

Grupa 01

G92 Cykl toczenia gwintu

Grupa 01

G94 Cykl obróbki powierzchni czołowej

Grupa 01

164

G70 Cykl wygładzania Grupa

00

Cykl wygładzania G70 może być użyty do wygładzenia powierzchni, które powstały za pomocą cykli

skrawania G71, G72 i G73.

P Pierwszy blok NC wykonywanego wycinka programu,

Q Ostatni blok NC wykonywanego wycinka programu.

Rys. 5.0-7 G70.

Poniżej przedstawiono wycinek programu z zastosowaniem cyklu G70.

G71 P10 Q50 F0.5;

(Skrawanie odcinka kształtu definiowane pomiędzy N10 i N50),

...

N10

F0.8;

N50

...

G70 P10 Q50

(Wygładzanie odcinka kształtu definiowane pomiędzy N10 i N50).

Nie jest niezbędne wykonywanie funkcji G71, G72 albo G73 zanim zostanie wykonana funkcja G70.

Kod G70 jest funkcją samodzielną i indywidualną. Kod G70 jest wywoływany podobnie jak lokalny

podprogram. Zamiast wywołania wycinka programu za pomocą funkcji M97, za pomocą funkcji G70

definiowany jest początek wycinka programu NC za pomocą (Pnn) i koniec wycinka za pomocą (Qnn).

Wszystkie bloki NC pomiędzy numerami bloków zdefiniowanymi pod adresami P i Q zostaną

wykonane. Zakończenie wycinka zdefiniowanego za pomocą P i Q nie wymaga polecenia skoku M99.

Cykl G70 jest wykonywany normalnie po zastosowaniu cyklu G71, G72 albo G73. Wszystkie funkcje

pod adresami F, S albo T zostaną wykonane. Wycinek programu zdefiniowany za pomocą adresów P

i Q będzie poszukiwany przez układ sterowania CNC od początku programu NC. Jeżeli blok NC nie

zostanie znaleziony, to układ sterowania generuje meldunek błędu. Jeżeli blok NC zostanie

znaleziony, to układ sterowania zapamiętuje to położenie jako adres skoku powrotnego. Bieżące

położenia osi będą zapamiętane jako położenie startowe. Na końcu zostanie wykonany pierwszy blok

NC wycinka (Pnn), następnie kolejne bloki NC, aż zostanie wykonany blok o numerze, który

odpowiada numerowi znajdującemu się pod adresem Q w bloku NC definicji cyklu G70. Po wykonaniu

165

tego ostatniego bloku NC zdefiniowanego wycinka osie maszyny poruszają się biegiem szybkim do

zapamiętanego pośrednio położenia startowego. Układ sterowania na końcu obrabia blok NC, który

następnie zawiera blok funkcji G70.

Funkcja ta jest nie kompatybilna z układami sterowania systemu Fanuc lub Yasnac. W układach

sterowania typu SL odcinek definiowany za pomocą P i Q nie może znajdować się przed definicją

funkcji G70 w programie NC.

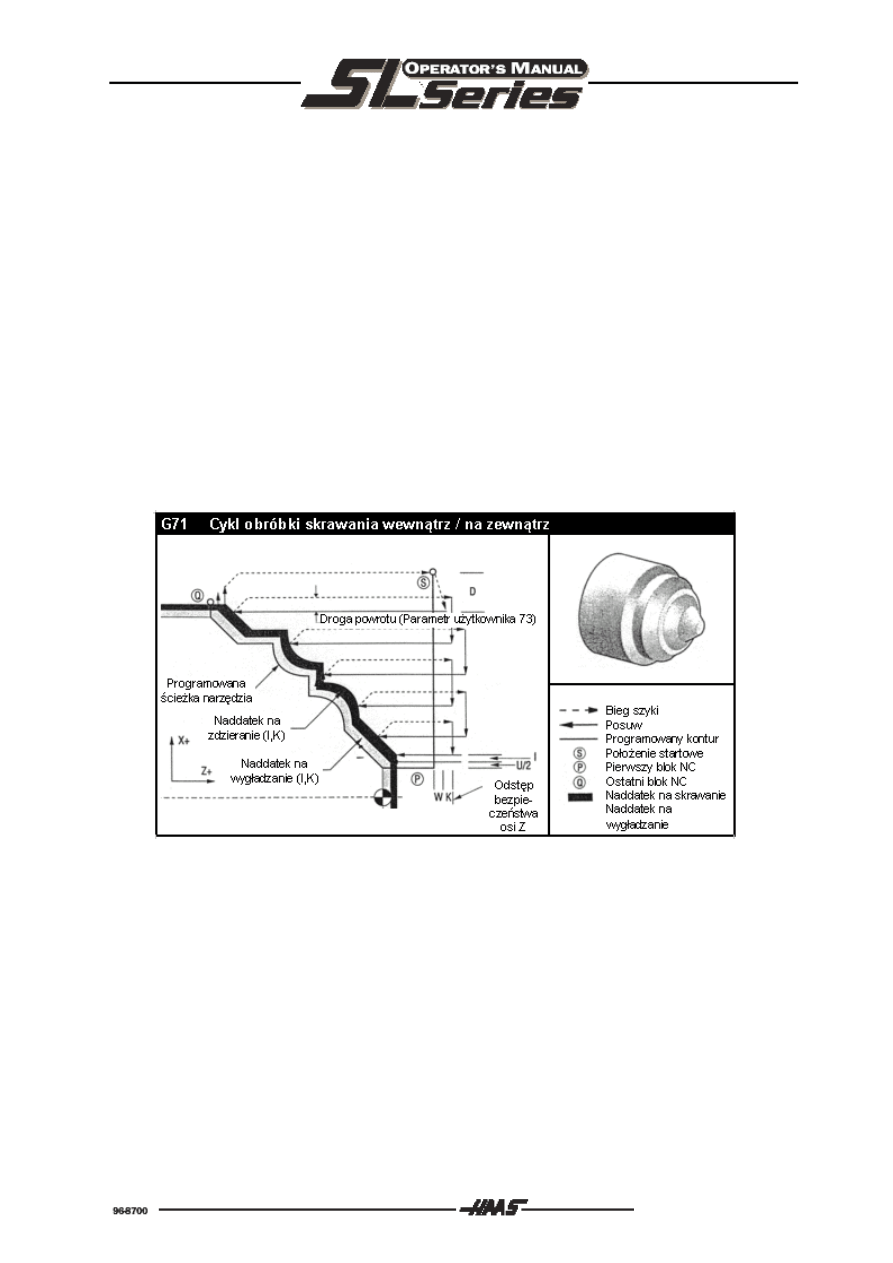

G71

Cykl obróbki skrawaniem wewnątrz / na zewnątrz Grupa

00

D Głębokość skrawania na przejście, dodatnio odniesiony promień,

*F

Posuw używany w funkcji G71 od Pnn do Qnn,

*I

Naddatek na wygładzanie i kierunek korekcji w osi X, odniesiony do promienia,

*K

Naddatek na wygładzanie i kierunek korekcji w osi Z,

P

Pierwszy blok NC z definicją korekcji

*S

Liczba obrotów wrzeciona używana wewnątrz cyklu G71 P/Q,

*T

Używane narzędzie i korekcja narzędzia,

Q

Ostatni blok NC z definicją korekcji,

U

Naddatek na wygładzanie i kierunek korekcji w osi X, odniesiony do średnicy,

W

Naddatek na wygładzanie i kierunek korekcji w osi Z,

*R1

Wybór cyklu typ Yasnac,

*

Oznacza opcję.

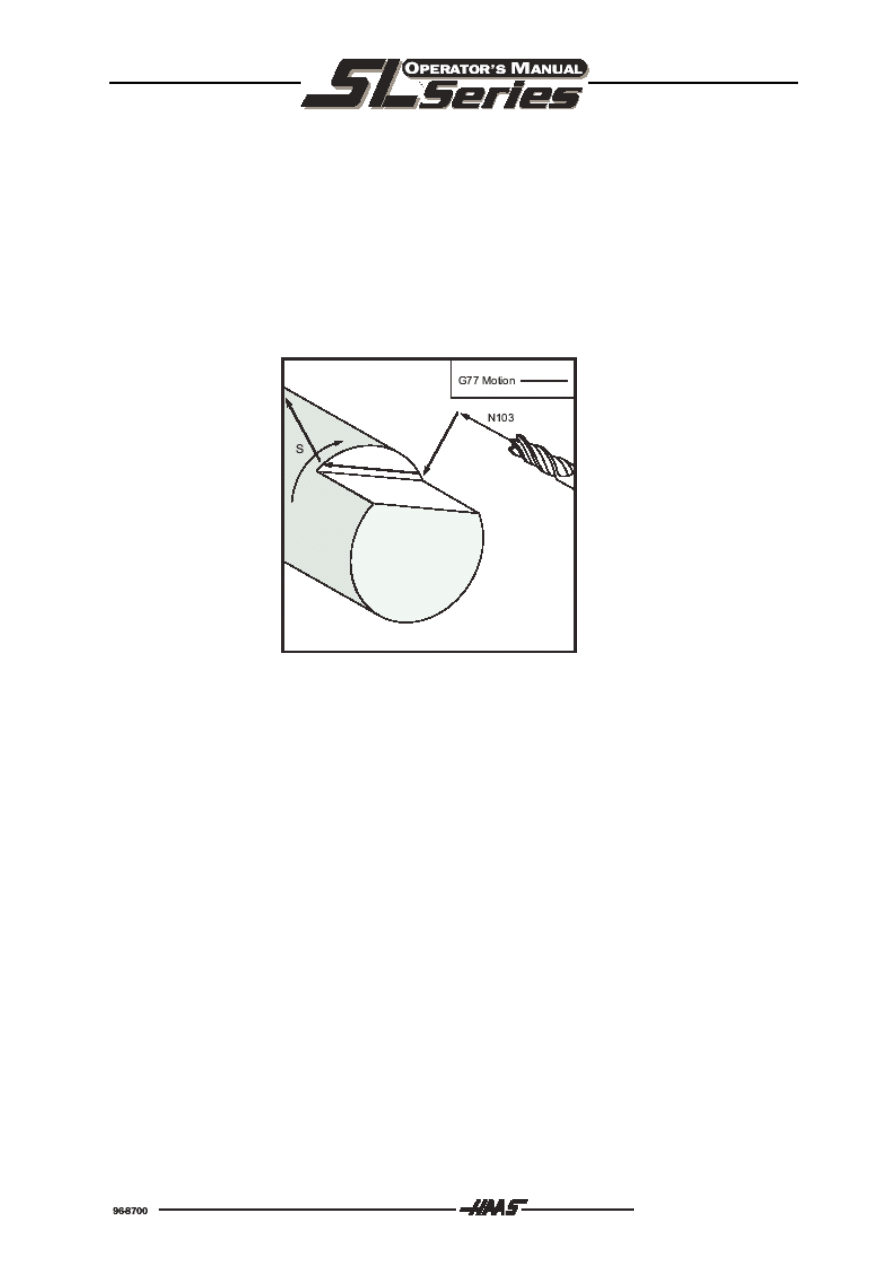

Rys. 5.0-8 G71

Ten cykl obróbki obrabia materiał pomiędzy średnicą materiału surowego a kształtem końcowym.

Wszystkim co trzeba przy tym zaprogramować jest droga narzędzia dla końcowego kształtu. Wycinek

programu jest programowany za pomocą parametrów P i Q w jednym bloku NC za pomocą kodu G71.

Wszystkie definicje liczby obrotów wrzeciona, posuwu albo narzędzia definiowane w wycinku

programu pomiędzy P i Q są ignorowane. Tutaj są używane definicje stosowane przy definiowaniu

cyklu G71. Normalnie po cyklu skrawania następuje cykl wygładzania G70, który jest używany dla

tego samego wycinka programu P i Q oraz przejmuje zaprogramowane liczby obrotów, posuwy,

narzędzia oraz korekcje.

Za pomocą funkcji G71 mogą być wykonane dwa różne typy ścieżki narzędzia. Pierwszy rodzaj drogi

narzędzia (typ I) polega na tym, że oś X na zaprogramowanej ścieżce nie zmienia kierunku. Jest to

pokazane na rysunku 3-8. Ten rodzaj drogi narzędzia jest opisywany jako ścieżka monotonna. Drugi

rodzaj (typ II) drogi narzędzia polega na tym, że oś X zmienia kierunek na zaprogramowanej ścieżce.

Jest to pokazane na rysunku 3-12. Dla obu rodzajów ścieżki narzędzia droga osi Z jest monotonna co

oznacza to, że oś Z nie może zmieniać kierunku. Jeżeli przy wywołaniu funkcji G71 P musi być

166

wykonany tylko ruch osi X, to zostaje wybrany typ 1. Jeżeli obie osie, oś X oraz oś Z, mają być

przesuwane w wycinku zdefiniowanym za pomocą P i Q, to wtedy definiowane jest skrawanie typu II.

Jeżeli układ sterowania pracuje w trybie Yasnac, to zostanie wybrany typ II, jeżeli w bloku NC zostanie

wprowadzony parametr R1 definicji kodu G71.

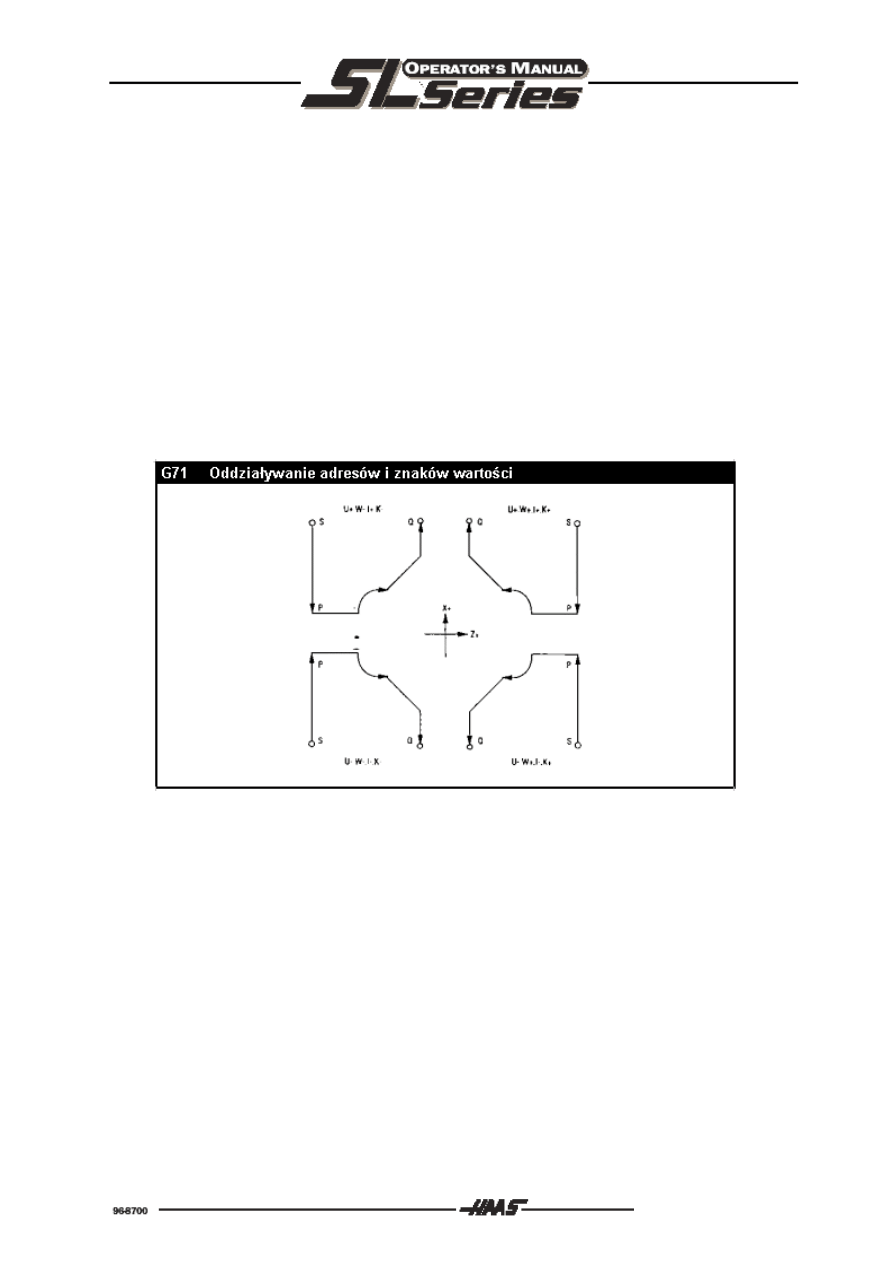

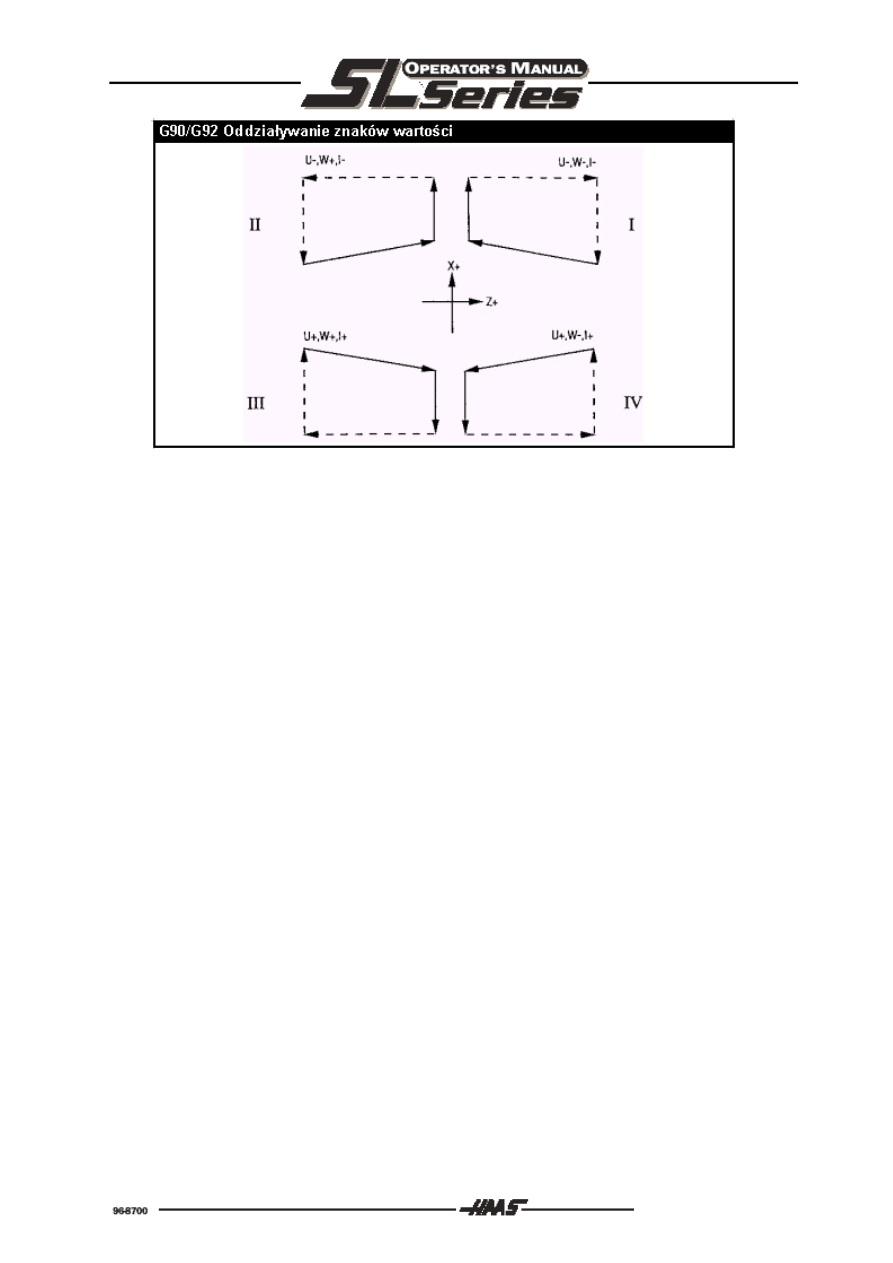

Każdy z czterech kwadrantów w płaszczyźnie obróbki Z/X może być obrabiany, jeżeli prawidłowo

będą zdefiniowane adresy D, I, K, U i W. Rysunek 3-6 pokazuje prawidłowe znaki wartości do obróbki

różnych kwadrantów.

Funkcja G71 składa się z fazy skrawania oraz fazy wygładzania. Dla wykonanie typu I i typu II są

używane różne fazy skrawania oraz fazy wygładzania. Generalnie faza skrawania składa się z kilku

powtarzanych przebiegów w osi Z z określonym posuwem. Faza wygładzania składa się z przebiegu

wzdłuż zaprogramowanej drogi narzędzia w celu usunięcia resztek materiału na poziomie naddatku na

wygładzanie. Naddatek na wygładzanie zostanie usunięty za pomocą cyklu wygładzania G70.

Końcowym ruchem dla obu typów jest ruch powrotny do położenia początkowego S.

Na rysunkach położenie S przedstawia położenie narzędzia przed zdefiniowaniem cyklu G71. Odstęp

bezpieczeństwa w osi Z jest obliczany z położenia startowego Z plus suma W plus naddatek na

wygładzanie K.

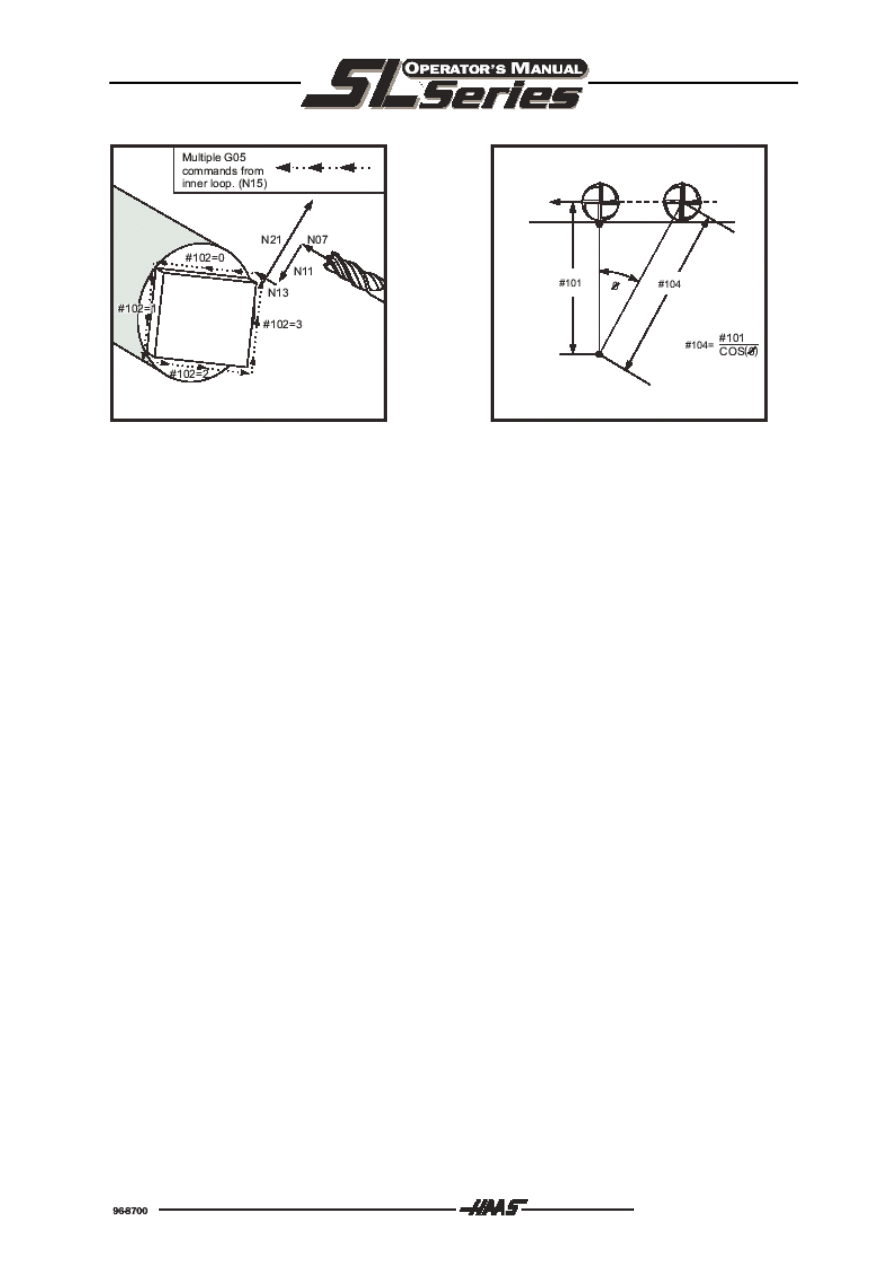

Fig. 5.0-9 G71 Oddziaływanie adresów i znaków wartości

Szczegóły do wykonania typu I:

Jeżeli programujący zdefiniuje wykonanie typu I, to przyjmuje się, że mówi się o monotonnym

przebiegu ruchu w osi X. Zanim maszyna wykona ruch, zostanie sprawdzone, czy przebieg ruchu

odpowiada założeniom. Jeżeli układ sterowania wykryje błąd, to zostanie wyzwolony meldunek błędu.

Skrawanie zaczyna się przesunięciem od punktu startowego S do pierwszego przebiegu skrawania.

Wszystkie przebiegi skrawania zaczynają się oraz kończą z odstępem bezpieczeństwa Z. Położenie

osi X jest obliczane dla każdego przebiegu skrawania gdy wartość liczbowa z adresu D zostanie

dodana do aktualnego położenia osi X. Kierunek, w którym nastąpi korekcja, określają znaki wartości

adresów U i W. Sposób przesunięcia dla każdego Przebiegu skrawania wzdłuż odstępu

bezpieczeństwa w osi Z, jest definiowany za pomocą funkcji G w bloku P programu NC. Jeżeli blok P

programu NC zawiera warunek drogi G00, to ruch zostanie wykonany w trybie biegu szybkiego. Jeżeli

w bloku P programu NC jest zdefiniowana funkcja G01, to ruch w czasie posuwu zostanie wykonany

w bloku NC z funkcją G71. Proces skrawania zostanie zakończony, gdy przekroczone będzie

położenie osi X określone w bloku P programu NC.

167

Każdy przebieg skrawania zostanie przerwany, zanim programowana droga narzędzia przetnie kontur

przy uwzględnieniu obu wymienionych wymiarów dla skrawania oraz wygładzania. Po osiągnięciu

ograniczenia narzędzie zostanie odsunięte pod kątem 45 stopni aby zachować odstęp zdefiniowany

przez parametr nr 73. Na zakończenie narzędzie zostanie przesunięte w osi Z w trybie biegu

szybkiego o odstęp bezpieczeństwa.

Jeżeli proces skrawania jest zakończony, to narzędzie przesuwa się wzdłuż ścieżki narzędzia w celu

wygładzenia powierzchni. Jeżeli parametry I i K są zdefiniowane, to na końcu cyklu skrawania

zostanie wykonana dodatkowa operacja wygładzania równoległa do konturu.

Szczegóły do wykonania typu II:

Jeżeli w programie NC został zdefiniowany typ wykonania II, to ruch, zdefiniowany w definicji konturu

od P do Q, może być wykonywany nie tylko monotonnie, lecz również w obu kierunkach. Ruchy osi Z

muszą jednak zawsze przebiegać w tym samym kierunku jak ruch pierwotny. Przebieg przesunięcia

pomiędzy początkiem (opis numeru bloku P) a końcem konturu (opis numeru bloku Q) jest

sprawdzany przed rozpoczęciem obróbki. Jeżeli nie występują akceptowalne definicje, to zostanie

wyzwolony meldunek błędu.

Wykonanie typu II zostanie uaktywnione, jeżeli parametr użytkownika nr 33 zostanie ustawiony na

system Yasnac a w definicji cyklu G71 będzie zdefiniowany parametr R1.

Uwaga:

Parametr R1 musi być definiowany bez punktu dziesiętnego.

Jeżeli parametr użytkownika nr 33 jest ustawiony na system Fanuc, to wykonanie typu II zostanie

uaktywnione, jeżeli w bloku NC z opisem P jest zdefiniowana referencja dla obu osi X i Z.

Skrawanie odbywa się podobnie jak przy wykonaniu typu I, z tym wyjątkiem, że po każdym przebiegu

w osi Z nastąpi przesunięcie narzędzia ścieżką zdefiniowaną od P do Q. Narzędzie zostanie wtedy

wycofane równoległe do osi X o wartość zdefiniowaną przez parametr nr 73 (cykl powrotu).

Wykonanie typu II nie pozostawia w procesie skrawania wzdłuż konturu żadnych znaków, generalnie

jest uzyskiwana lepsza jakość powierzchni.

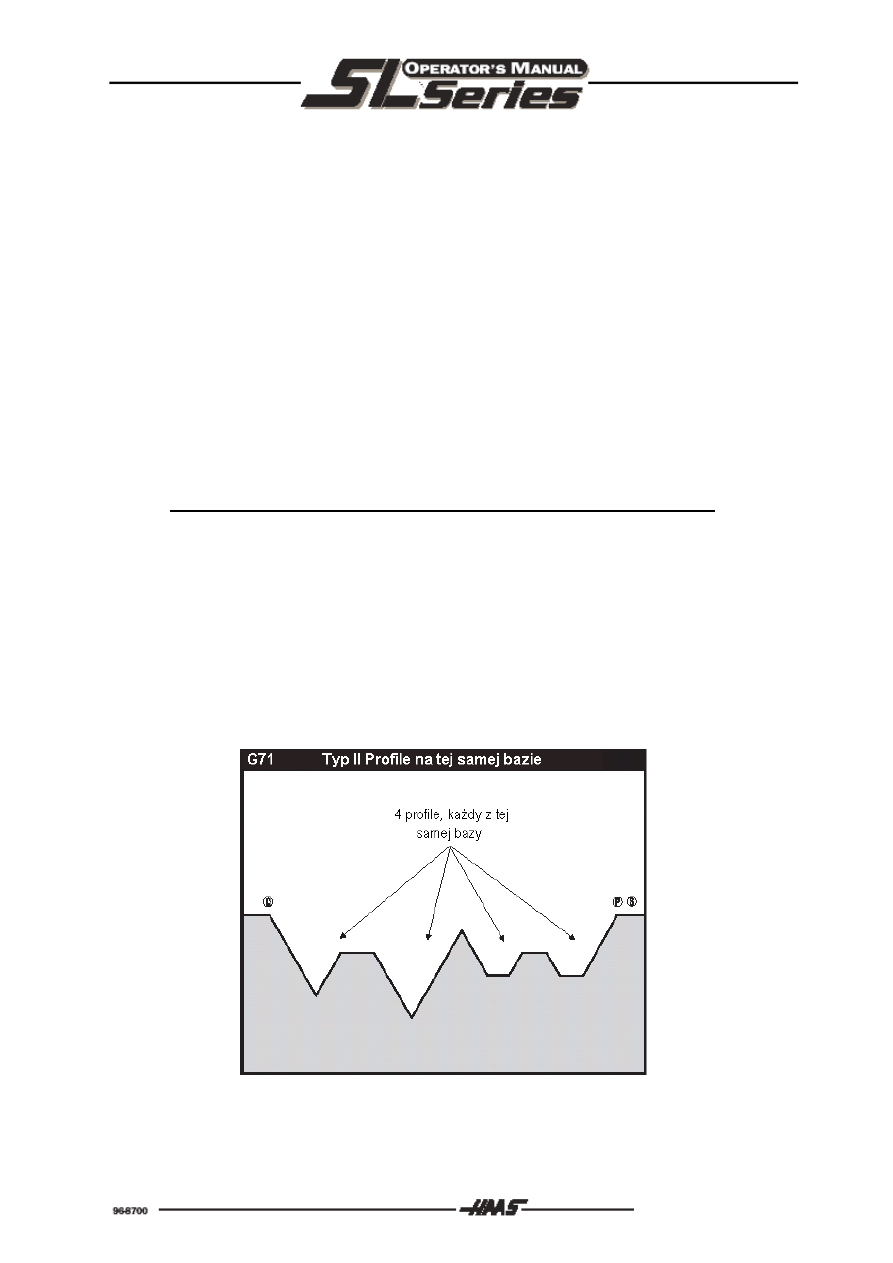

Rys.3-8 Profile na tej samej bazie

168

W zasadzie nie istnieje żadne ograniczenie liczby bloków NC pomiędzy P i Q, które definiują kształt do

obróbki typu II. Istnieje ograniczenie liczby profili albo wytoczeń kształtu, które powinny znaleźć się w

opisie konturu od P do Q. Definicja wytoczenia kształtu albo profilu jest programowana ze zmianą

kierunku, która pozostawia wklęsły kształt na przedmiocie obrabianym. Jeżeli kilka takich zmian

kierunku wykonywanych jest obok siebie z tej samej bazy, to liczba takich profili jest nieograniczona.

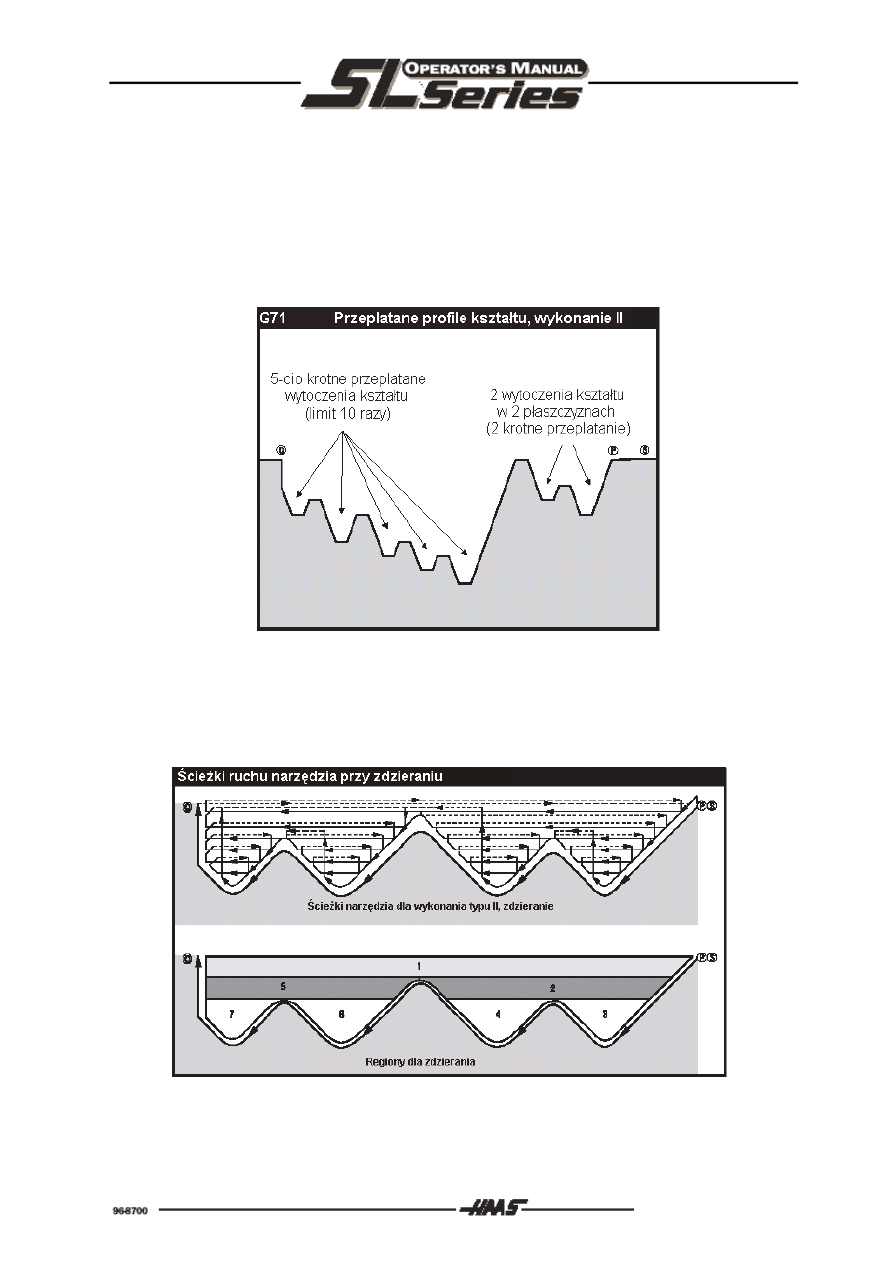

Gdy takie zagłębienie leży wewnątrz innego zagłębienia, to wytoczenia kształtu są przeplatane.

Pierwsze zagłębienie może zawierać maksymalnie 10-cio krotne zagłębienie. Meldunek błędu jest

generowany, gdy ta maksymalna pętla zostaje przekroczona. Rysunki 5.0-10 i 5.0-11 ilustrują różne

wersje przeplatanych profili.

Rys.5.0-11 Profile przeplatane

Rysunek 5.0-12 pokazuje przebieg ruchów zdzierania przy obróbce kształtu, który składa się z kilku

wytoczeń kształtowych zdefiniowanych w blokach NC od P do Q. Materiał jest usuwany poprzez

wytoczenia kształtów przy skrawaniu, na zakończenie są obrabiane wytoczenia kształtu w kierunku Z.

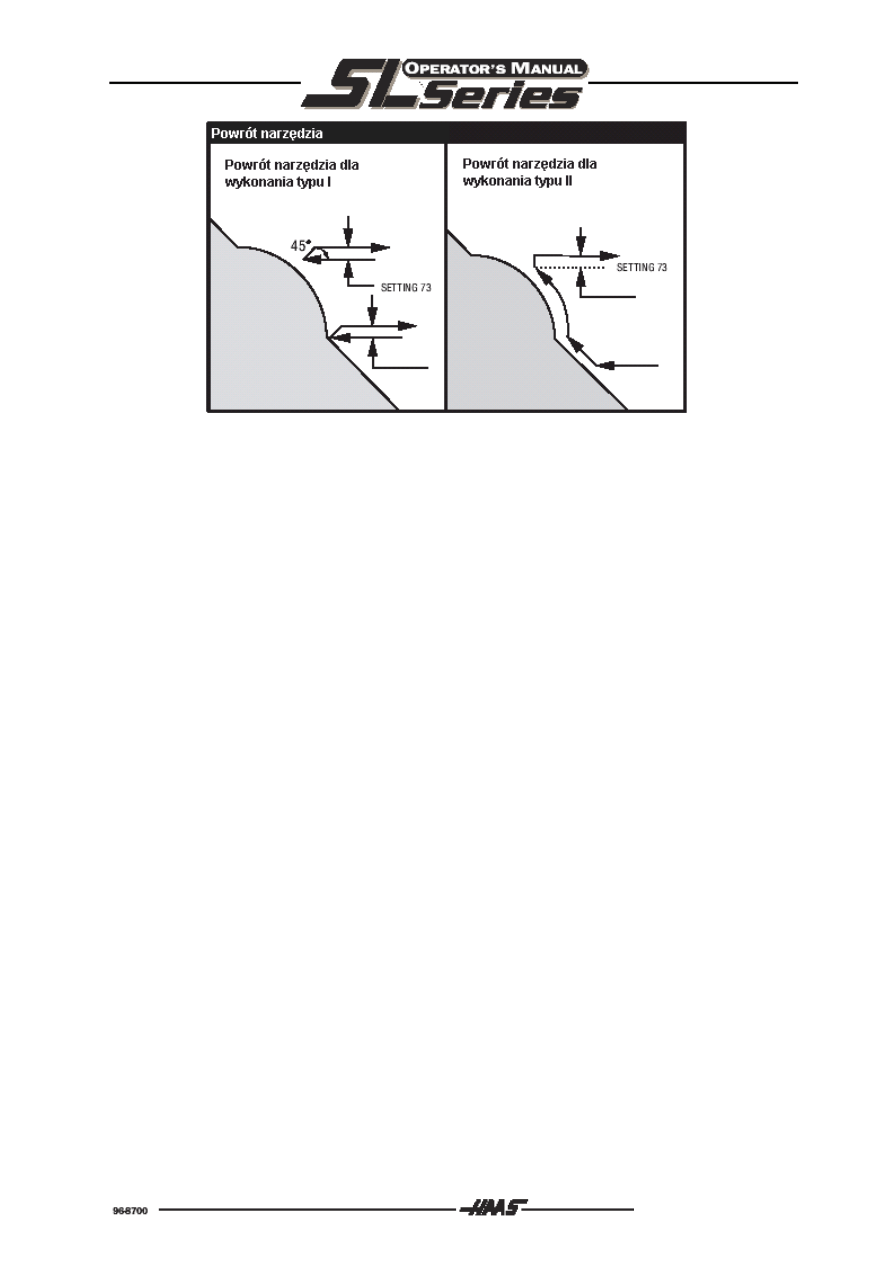

Następnie jest przedstawiony powrót narzędzia dla obu rodzajów wykonania, typu I oraz typu II

.

Rys.5.0-12 Ścieżki narzędzia dla wykonania typu II, zdzieranie

169

Rys.5.0-13 Powrót narzędzia dla wykonania typu I i typu II

Suma naddatku na skrawanie i naddatku na wygładzanie jest oznaczona w tym opisie po prostu jako

wywołany wymiar. Konsekwencją zastosowania wywołanego wymiaru w osi Z jest powstająca w jego

wyniku redukcja pozostającej wolnej przestrzeni w zagłębieniu konturu (wytoczenie kształtowe), która

jest do dyspozycji w czasie obróbki.

Odstęp musi być większy niż podwojona suma obu wywołanych wymiarów skrawania i wygładzania.

Na przykład, jeśli G71 dla 2 ścieżek zawiera:

...

X-5. Z-5.

Z-5.1 Z-5.1

Z-3.1 Z-8.1

...

Wtedy największy dystans jaki można określić to 0.999.

Jeżeli ten dystans jest za mały, to programowany kształt zostanie przecięty. Ponieważ wymienione

wymiary z reguły są relatywnie małe, to niebezpieczeństwo, że taka sytuacja powstanie, istnieje raczej

rzadko, ale najczęściej przy kompletnych kształtach składających się z wielu krótkich elementów

konturu.

Znane są problemy obróbki z wycinkiem konturu (P-Q) przy ostatnim przejściu oraz uwzględnieniu

naddatku na wygładzanie (W...), jeżeli przebieg przesunięcia nie jest monotonny. W takiej sytuacji

może wystąpić przecięcie. Aby obejść problem, należy zaprogramować ruch powrotny.

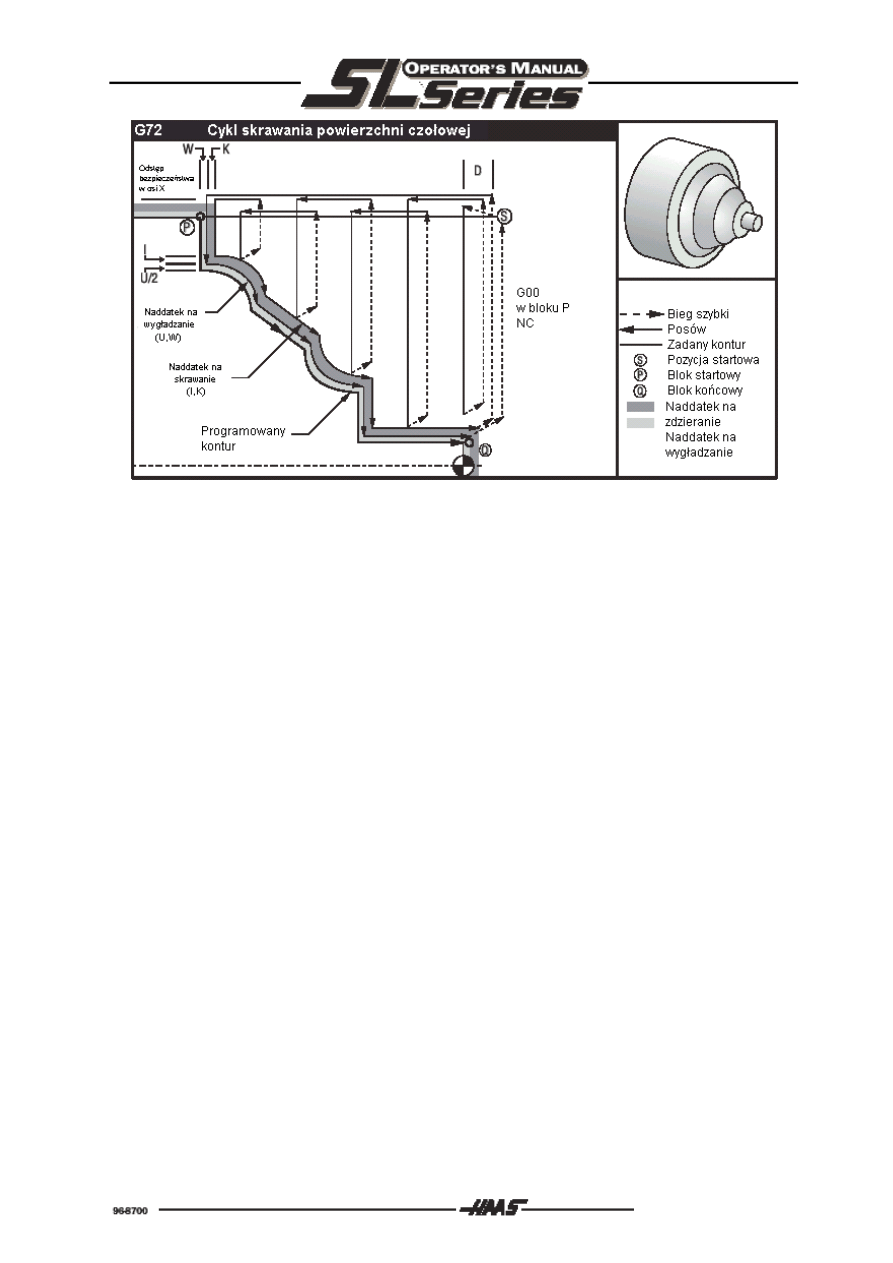

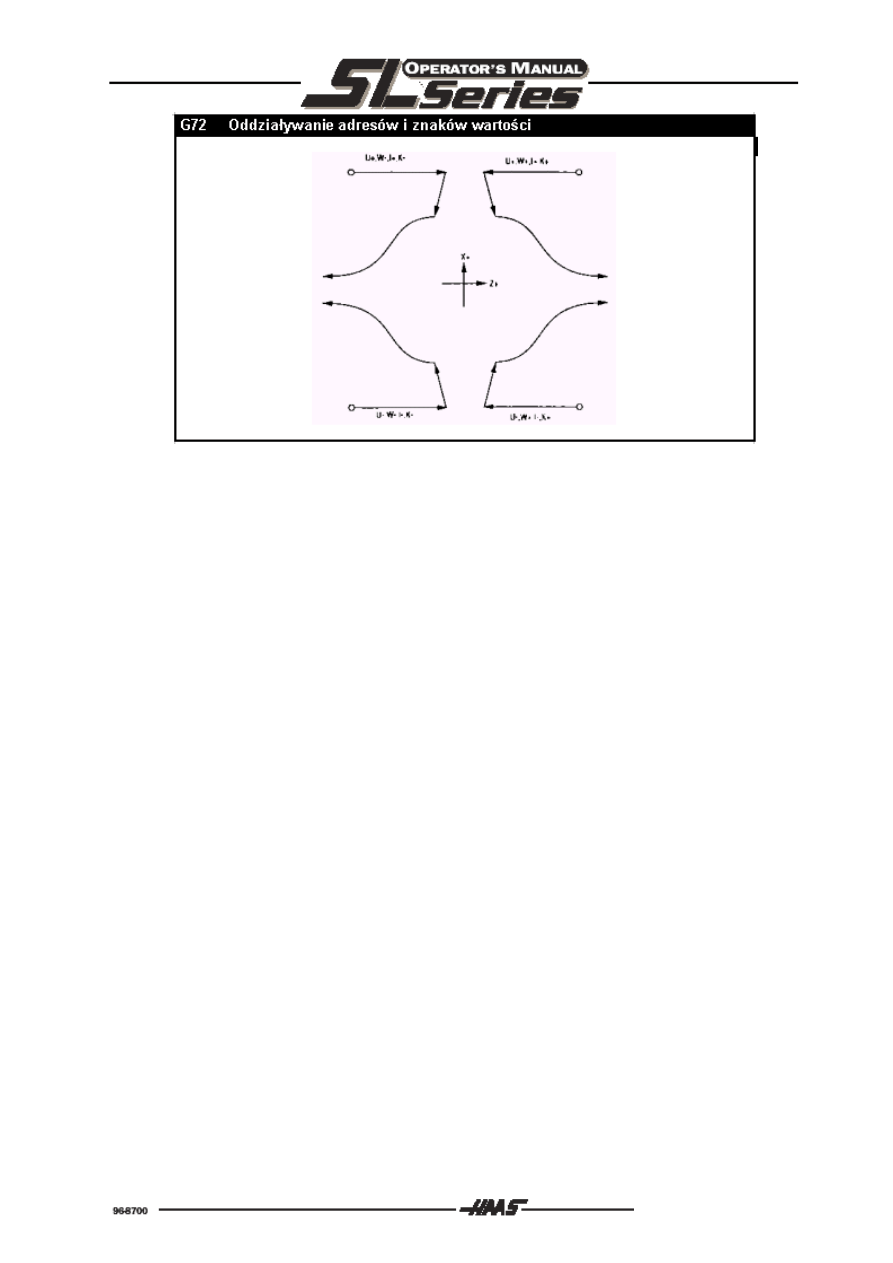

G72 Cykl skrawania powierzchni czołowej Grupa

00

D

Głębokość skrawania na przejście, dodatnia,

*F

Posuw używany w funkcji G72 od Pnn do Qnn,

*I

Szerokość skrawania i kierunek korekcji w osi X dla ostatniego kroku obróbki zdzierającej,

odniesiona do promienia,

*K

Szerokość skrawania i kierunek korekcji w osi Z dla ostatniego kroku obróbki zdzierającej,

P

Numer bloku pierwszego bloku NC definicji konturu,

*S

Liczba obrotów wrzeciona używana wewnątrz cyklu G72 od P do Q,

*T

Używane narzędzie i korekcja narzędzia,

Q

Numer ostatniego bloku NC definicji konturu,

U

Naddatek na wygładzanie i kierunek korekcji w osi X dla obróbki wygładzającej, odniesiony do

średnicy,

W

Naddatek na wygładzanie i kierunek korekcji w osi Z dla obróbki wygładzającej,

*Oznacza opcję.

170

Rys. 5.0-14 G72

Ten cykl obróbki obrabia kształt równoległy do osi X. Jest on podobny jak cykl G71, jednak obróbka

jest wykonywana od początku ścieżką równoległą do osi X. Aby zastosować ten cykl, należy

zdefiniować kontur końcowy, definicja ta jest realizowana w cyklu G72 poprzez przydział części

programu P i Q. Wszystkie posuwy, liczby obrotów wrzeciona i wywołania narzędzi, które są

definiowane w części programu konturu są ignorowane przez cykl G72. Wszystkie definicje S, F albo

T, które zostały zaprogramowane w tej samej linii programu co funkcja G72 albo były już

zaprogramowane wcześniej, będą używane w cyklu G72 w czasie skrawania. Normalnie cykl G70 dla

obróbki wygładzającej jest ustawiany na końcu. Za pomocą definicji adresów P i Q jest określana ta

sama część programu, która zostanie użyta w części programu definiującej liczby obrotów wrzeciona,

posuwy i narzędzia oraz ich korekcje.

Za pomocą cyklu G72 mogą być użyte dwa rodzaje ścieżki narzędzia (typ I i typ II). Pierwszy rodzaj

przebiegu ruchu (typ I) jest ustawiany dla ruchów, których przebieg ruchu nie zmienia kierunku w osi

Z. Taki przebieg ruchu został przedstawiony na rysunku 3-13. Ten rodzaj ruchu jest opisywany jako

ruch monotonny, co oznacza, że ruch odbywa się zawsze w tym samym kierunku.

Drugi typ przebiegu ruchu (typ II) umożliwia zmianę kierunku przesunięcia w osi Z. Dla obu rodzajów

(typu I i typu II) ruch osi X musi być monotonny, a więc odbywać się w tym samym kierunku. Przebieg

przesunięcia typu I jest uaktywniany, gdy w pierwszym bloku NC danej części programu (P) zostanie

zaprogramowany tylko ruch osi X. Jeżeli w pierwszym bloku NC danej części programu (P) zostaną

zaprogramowane obie osie, oś X i oś Z, to układ sterowania wykona cykl G72 zgodny z typem II.

Każdy z czterech kwadrantów w płaszczyźnie obróbki Z/X może być obrabiany przy prawidłowym

zdefiniowaniu adresów D, I, K, U i W. Rysunek 3-14 pokazuje w jakich kwadrantach występują adresy

z jakimi znakami.

Przebieg cyklu G72 składa się z operacji zdzierania oraz operacji wygładzania. W wykonaniu typu I i

typu II operacja zdzierania i operacja wygładzania są łatwo odróżniane. Generalnie operacja

zdzierania składa się z kilku przebiegów w osi X ze zdefiniowanym posuwem. Operacja wygładzania

składa się z przebiegu, który uwzględnia naddatek na wygładzanie i ma na celu usunięcie wszelkich

resztek materiału. Normalnie za pomocą cyklu wygładzania G70 naddatek na wygładzanie usuwany

jest za pomocą ostrza wygładzającego, przy użyciu określonego narzędzia do wygładzania. Ostatni

ruch w cyklu jest to ruch powrotu do położenia startowego S.

Na poniższym przebiegu położenie startowe S odpowiada aktualnemu położeniu narzędzia do

momentu zdefiniowania cyklu G72. Odstęp bezpieczeństwa w osi X odpowiada położeniu startowemu

w osi X plus suma obu adresów U i I.

171

Rys.5.0-15 G72 Oddziaływanie adresów i znaków wartości

Szczegóły do wykonania typu I:

Jeżeli programujący zdefiniuje wykonanie typu I, to przyjmuje się, że mówi się o monotonnym

przebiegu ruchu w osi X. Zanim maszyna wykona ruch zostanie sprawdzone, czy przebieg

przesunięcia odpowiada założeniom. Jeżeli układ sterowania wykryje błąd, to zostanie wyzwolony

meldunek błędu.

Skrawanie zaczyna się od przesunięcia z punktu startowego S do pierwszego przebieg skrawania.

Wszystkie przebiegi skrawania zaczynają oraz kończą się z odstępem bezpieczeństwa. Położenie osi

Z zostanie obliczone dla każdego przebiegu skrawania, gdy wartość liczbowa spod adresu D zostanie

dodana do aktualnego położenia osi Z. Kierunek, w którym nastąpi korekcja o wartość D, określają

znaki wartości adresów U i W. Rodzaj przesunięcia dla każdego przebiegu skrawania wzdłuż odstępu

bezpieczeństwa w osi X jest definiowany za pomocą funkcji G w bloku P programu NC. Jeżeli blok P

programu NC zawiera warunek drogi G00, to ruch zostanie wykonany w trybie biegu szybkiego. Jeżeli

w bloku P programu NC jest zdefiniowana funkcja G01, to ruch zostanie wykonany w czasie posuwu

określonego w bloku NC z kodem G72. Proces skrawania zostanie wykonany, gdy położenie osi Z

zostanie przekroczone w bloku P programu NC.

Każdy przebieg skrawania zostanie przerwany, zanim programowana droga narzędzia uwzględniająca

oba wywołane wymiary dla skrawania i wygładzania przetnie kontur. Po osiągnięciu ograniczenia

narzędzie zostanie wycofane pod kątem 45 stopni, aby ponownie odnieść się do odstępu

zdefiniowanego przez parametr nr 73. Na końcu narzędzie zostanie przesunięte w trybie biegu

szybkiego o odstęp bezpieczeństwa w osi X.

Jeżeli proces skrawania jest zakończony, to narzędzie przesuwa się wzdłuż ścieżki narzędzia w celu

wygładzenia powierzchni. Jeżeli zdefiniowane są parametry I i K, to na końcu cyklu zostanie

wykonana dodatkowa operacja wygładzania równoległa do konturu.

172

Szczegóły do wykonania typu II:

Jeżeli w programie NC zdefiniowane jest wykonanie typu II, to ruch definiowany w definicji konturu od

P do Q nie powinien być tylko monotonny, lecz powinien być wykonywany również w dwóch

kierunkach. Ruch osi X musi być zawsze wykonywany w tym samym kierunku, w jakim przebiegał

ruch pierwotny. Przebieg przesunięcia między początkiem (opis numeru bloku P) a końcem konturu

(numer bloku z opisem Q) jest sprawdzony przed rozpoczęciem obróbki. Jeżeli nie zawiera ono

definicji zgodnych, to zostanie wyzwolony meldunek błędu.

Wykonywanie typu II jest uaktywniane, jeżeli parametr użytkownika nr 33 jest ustawiony na system

Yasnac oraz parametr R1 jest określony w definicji cyklu G72.

Uwaga:

Parametr R1 musi być definiowany bez punktu dziesiętnego.

Jeżeli parametr użytkownika nr 33 jest ustawiony na system Fanuc, to wykonanie typu II zostanie

uaktywnione, gdy w bloku NC z opisem P są zdefiniowane jako referencja obie osie, oś X i oś Z.

Skrawanie odbywa się podobnie jak przy wykonaniu typu I z tym wyjątkiem, że po każdym przebiegu

w osi X narzędzie przejdzie drogę narzędzia zdefiniowaną od P do Q. Następnie narzędzie będzie

odniesione z powrotem w osi Z o drogę zdefiniowaną przez parametr nr 73 (Cykl powrotu). Wykonanie

typu II w procesie skrawania przed ostatnim skrawaniem zdzierającym nie pozostawia żadnych stopni,

generalnie zostaje osiągnięta lepsza jakość powierzchni.

Konsekwencją zastosowania wywołanego wymiaru w osi Z jest powstająca w jego wyniku redukcja

pozostającej wolnej przestrzeni w zagłębieniu konturu (wytoczenie kształtowe), która jest do

dyspozycji w czasie obróbki.

Oznacza to, że odstęp pomiędzy punktem przecięcia przesunięcia kończącego ruch poziomy

prowadzącego do zagłębienia a punktem przecięcia, który powstaje poprzez ruch poziomy kończący

ruch wychodzący z zagłębienia, zmniejsza się. Następnie odstęp zostanie zmniejszony przez promień

ostrza narzędzia, jeżeli obróbka odbywa się z korekcją promienia ostrza.

Dla przykładu, jeśli G72 zawiera:

...

X-5. Z-5.

X-5.1 Z-5.1

X-8.1 Z-3.1

...

wówczas największy odstęp jaki może być określony to 0.999, ponieważ odległość pozioma od punktu

początkowego cięcia nr 1 do odpowiedniego punktu ciecia nr 3 wynosi 0.2. Jeśli określi się większy

odstęp, , to programowany kształt zostanie przecięty. Ponieważ wymienione wymiary z reguły są

relatywnie małe, to istnieje niebezpieczeństwo, że taka sytuacja powstanie, raczej rzadko, ale

najczęściej przy kompletnych kształtach składających się z wielu krótkich elementów konturu.

Kompensacja jest aproksymowana poprzez ustawienie odstępu dla skrawania zgrubnego zależnego

od promienia i typu końca noża. W związku z tym ograniczenia odstępu również odnoszą się do sumy

odstępu i promienia narzędzia.

UWAGA: Znane są problemy obróbki z wycinkiem konturu (P-Q) przy ostatnim

przejściu oraz uwzględnieniu naddatku na wygładzanie (W...), jeżeli

przebieg przesunięcia nie jest monotonny. W takiej sytuacji

przecięcie może wystąpić. Aby obejść problem, Należy

zaprogramować ruch powrotny.

173

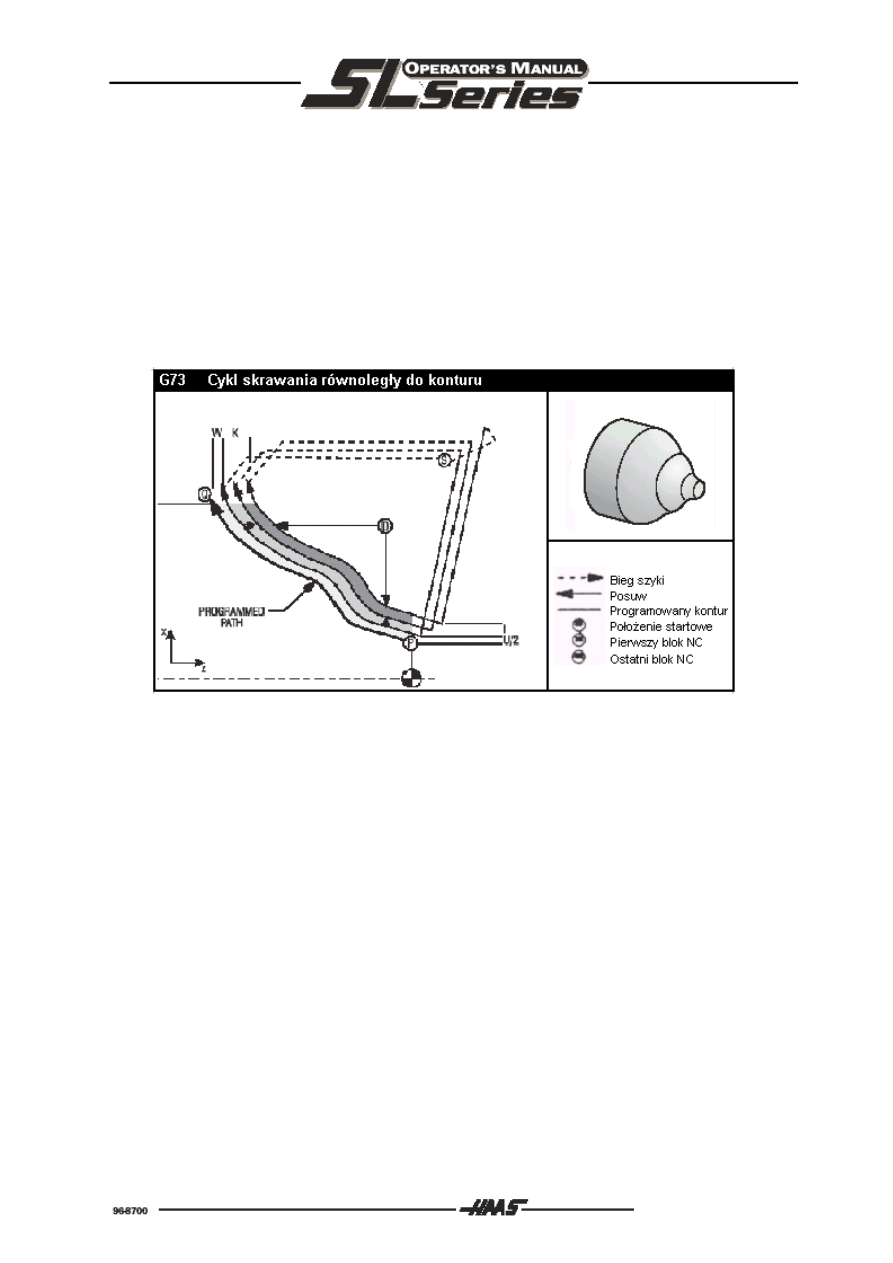

G73

Cykl skrawania powierzchni czołowej równoległy do konturu

Grupa 00

D

Liczba przejść zdzierania, dodatnia wartość liczbowa,

*F

Posuw używany w funkcji G73 od Pnn do Qnn,

*I

Całkowita grubość materiału od pierwszego aż do ostatniego cięcia, w osi X, odniesiona do

promienia,

*K

Całkowita grubość materiału od pierwszego aż do ostatniego cięcia, w osi Z,

P

Numer pierwszego bloku definicji konturu programu NC,

*S

Liczba obrotów wrzeciona używana w obrębie cyklu G73 od P do Q,

*T

Używane narzędzie i korekcja narzędzia w cyklu G73

Q

Numer ostatniego bloku definicji konturu programu NC,

U

Naddatek na wygładzanie i kierunek korekcji w osi X, odniesiony do średnicy,

W

Naddatek na wygładzanie i kierunek korekcji w osi Z,

*

Oznacza opcję.

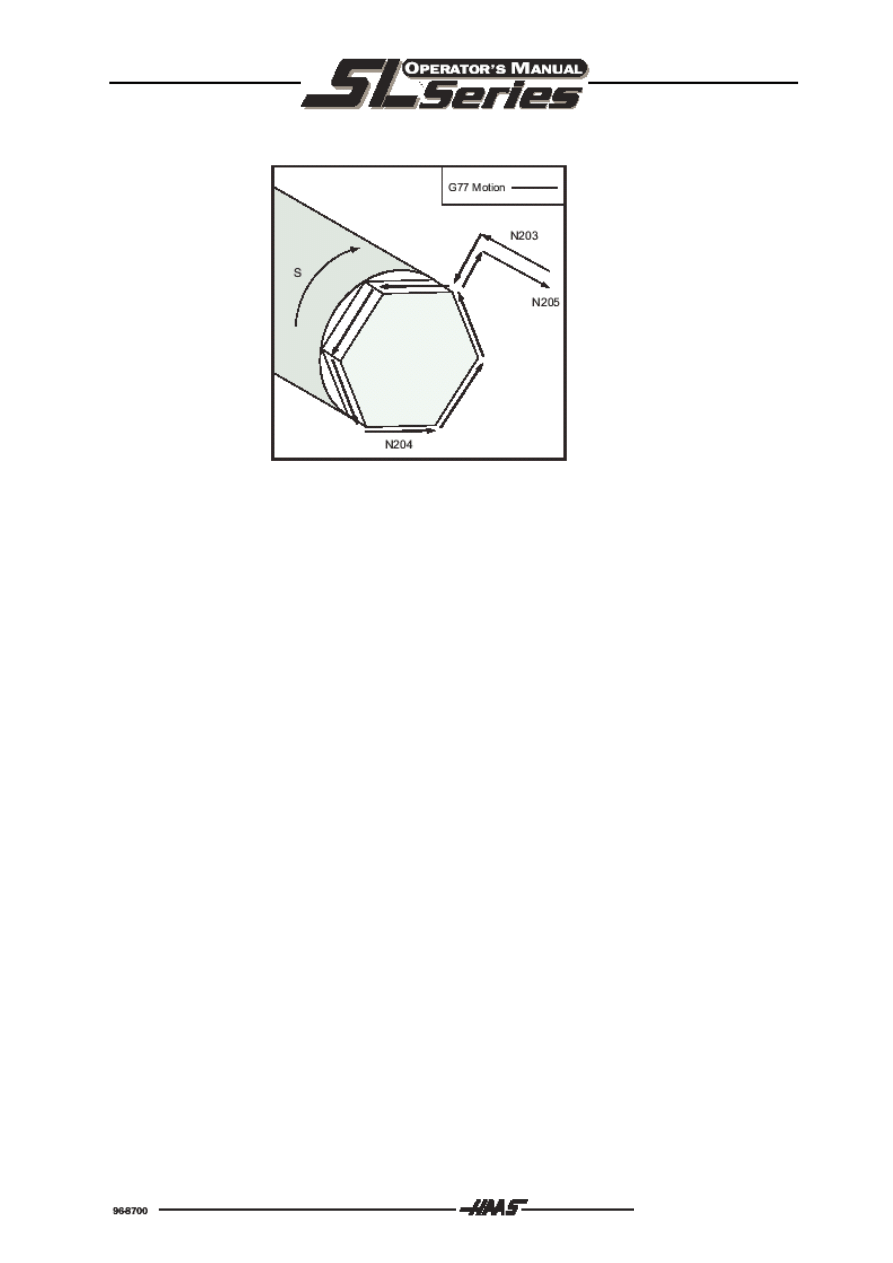

Rys. 5.0-16 G73

Cykl G73 może być ustawiony do obróbki części odlewanych albo wstępnie obrobionych części

toczonych. W cyklu jest definiowana grubość materiału pomiędzy gotowym konturem i surowym

kształtem.

Ruch maszyny zaczyna się od aktualnego położenia osi, położenia startowego S. Pierwszy ruch, ruch

do pierwszego punktu konturu zostanie wykonany albo w biegu szybkim (G00) albo w czasie posuwu

(G01). Warunek drogi G00 albo G01 zdefiniowany w pierwszym bloku NC w definicji konturu jest

przejmowany dla dojazdu do pierwszego punktu części toczonej. Obróbka wykańczająca odbywa się

równolegle do konturu. Jeżeli zostanie osiągnięty blok o numerze ostatniego bloku NC w definicji

konturu (Q), to narzędzie przesunie się w biegu szybkim do punktu początkowego. Położenie punktu

startowego jest korygowane po każdym przebiegu o odstęp głębokości dostawienia. Przejście

zdzierające jest wykonywane w ten sposób, aż zostanie osiągnięta liczba przejść zdefiniowana pod

adresem D. Po ostatnim przejściu narzędzie zostaje wycofane do pierwotnego punktu startowego (S).

Możliwe zdefiniowane posuwy, liczby obrotów i wywołania narzędzi w blokach NC definicji konturu (od

P do Q) zostaną zignorowane. Zostaną użyte posuwy, liczby obrotów i narzędzia, które były

zaprogramowane przed definicją cyklu albo w tej samej linii z definicją cyklu.

Korekcja dla pierwszego cięcia zdzierającego jest obliczana w poniższy sposób. Dla osi X obowiązuje

równanie: (U/2 + I), a dla osi Z obowiązuje: (W + K). Każde wykonywane przejście zdzierające

przenosi narzędzie bliżej ostatniego przejścia zdzierającego. Poszczególne dostawienia zostaną

obliczone w sposób podany poniżej: (I/[D-1]) dla osi X oraz (K/[D-1]) dla osi Z. Ostatnim przejściem

174

zdzierającym jest w istocie obróbka wygładzająca z odstępem do zaprogramowanego konturu

zdefiniowanym poniżej: U/2 dla osi X oraz W dla osi Z.

Zaprogramowane ruchy w osiach X i Z wzdłuż konturu nie muszą być monotonne albo przebiegać w

tym samym kierunku. Należy jednak zauważyć, że w linii dojazdu i odjazdu nie są dostępne resztki

materiału.

Wartość liczbowa zdefiniowana pod adresem D musi być dodatnia i musi być liczbą całkowitą. Jeżeli

zdefiniowana wartość liczbowa zawiera miejsca dziesiętne, to zostanie wyzwolony meldunek błędu.

Cztery kwadranty w płaszczyźnie obróbki Z/X mogą być obrabiane za pomocą następujących

kombinacji adresów i znaków wartości:

Oś X

Oś Z droga narzędzia dla dojazdu z kwadrantu:

U I W K

+ + + +

I

+ + - -

II

- - - - III

- - + +

IV

Patrz rysunek 5.0-16.

175

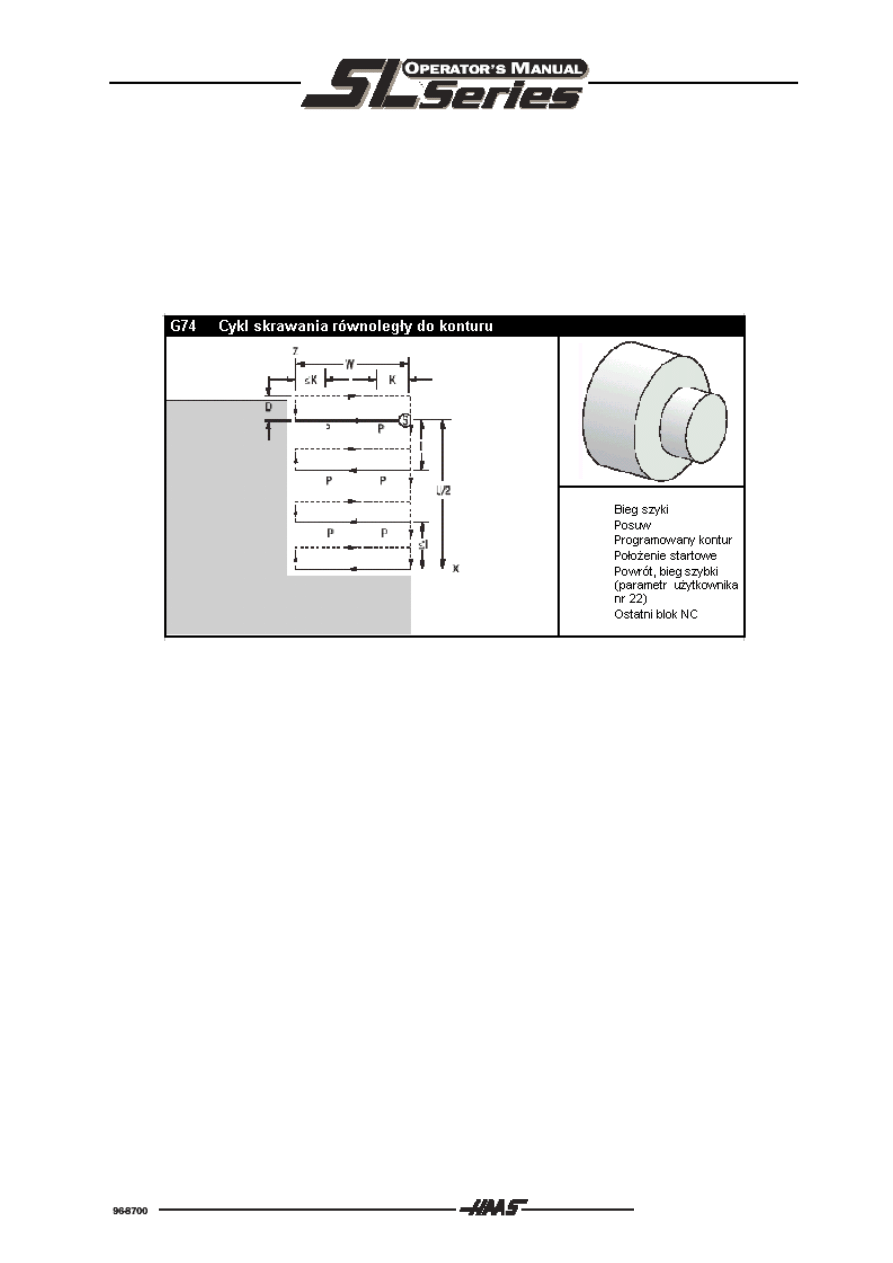

G74

Cykl wykonywania nakiełka / i głębokie wiercenie

Grupa 00

*D

Odstęp bezpieczeństwa dla wykonywanej obróbki, wartość liczbowa dodatnia,

*F

Posuw używany w cyklu G74,

*I

Przyrost dostawiania w cyklu, dla osi X, odniesiony do promienia, dodatni,

K

Przyrost dostawiania w cyklu, dla osi Z,

*U

Odstęp przyrostowy w osi X do najmniejszej średnicy, odniesiony do średnicy,

W

Odstęp przyrostowy w osi Z do podstawy wytoczenia,

*X

Wymiar bezwzględny najmniejszej średnicy, odniesiony do średnicy,

Z

Wymiar bezwzględny najgłębszej powierzchni,

* Oznacza opcję.

Rys. 5.0-17 G74

Cykl G74 może być użyty w celu obróbki podtoczeń na powierzchniach czołowych lub w celu

wykonania głębokiego wiercenia z łamaniem wióra, albo w celu obróbki toczenia z łamaniem wióra. Za

pomocą tego cyklu mogą być wykonywane pojedyncze obróbki, takie jak wiercenie otworu w środku

wrzeciona lub może być wykonana seria cykli obróbki z łamaniem wióra.

Jeżeli jeden z adresów U albo X zostanie zaprogramowany w cyklu G74, a wymiar X nie odpowiada

aktualnemu położeniu osi, to zostaną wykonane co najmniej dwa dostawienia, jedno w aktualnym

położeniu a jedno w zdefiniowanym położeniu X. Adres I określa szerokość dostawienia w osi X.

Zdefiniowanie adresu I powoduje, że materiał będzie zabierany równomiernymi partiami od położenia

startowego S w kierunku X. Jeżeli odstęp po podzieleniu przez I nie jest liczbą całkowitą, to ostatnie

dostawienie jest mniejsze niż I.

Jeżeli adres K został określony w definicji cyklu G74, to maszyna przerywa wykonywany ruch i

wycofuje narzędzie, w trybie biegu szybkiego w kierunku przeciwnym, o wartość określoną przez

parametr użytkownika nr 22. Adres D określa w cyklu G74 odstęp pomiędzy ostrzem narzędzia

a powierzchnią przedmiotu obrabianego przy powrocie do punktu początkowego S.

176

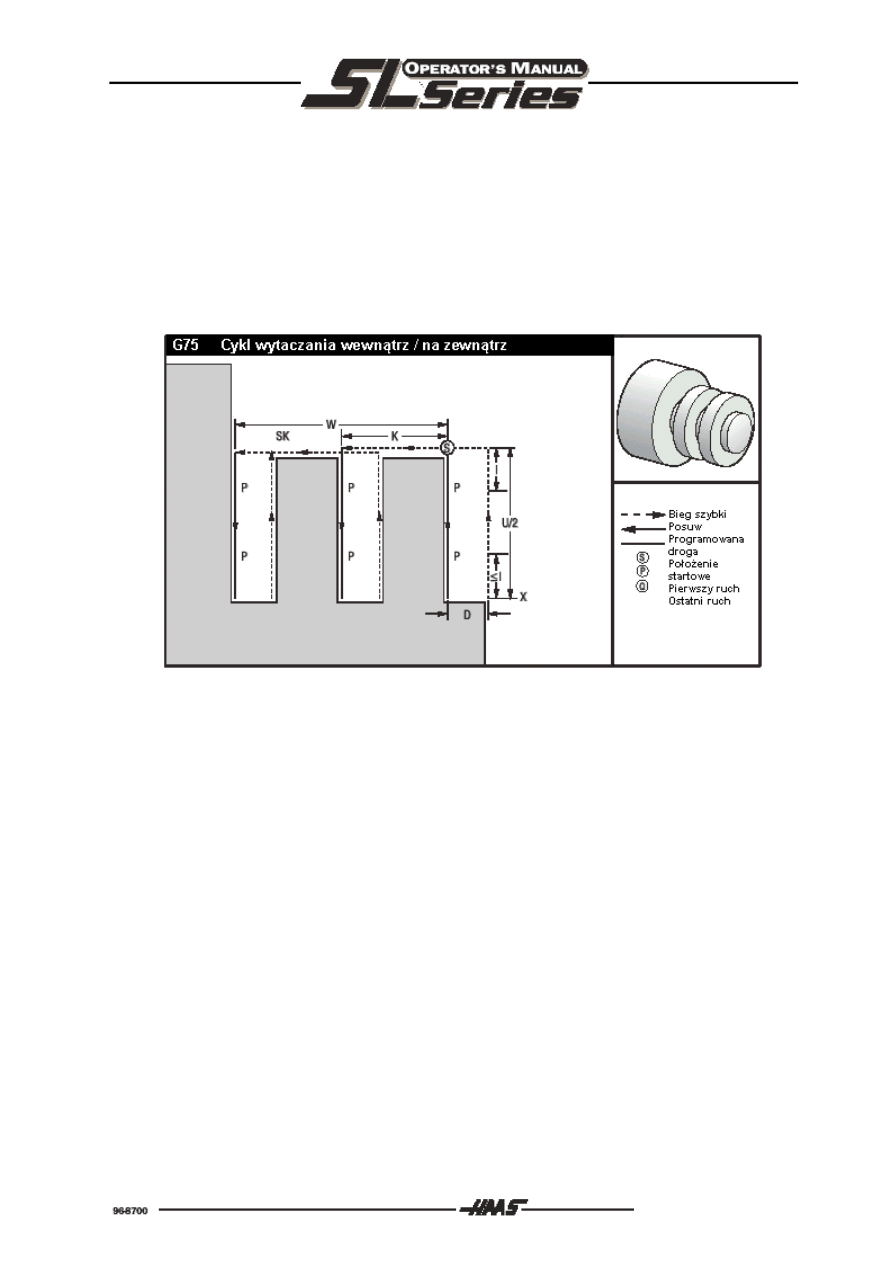

G75 Cykl wytaczania wewnątrz / na zewnątrz Grupa

00

*D

Odstęp bezpieczeństwa dla wykonywanej obróbki, wartość liczbowa dodatnia,

*F

Posuw używany w cyklu G75,

*I

Przyrost dostawiania w cyklu, dla osi X, odniesiony do promienia, dodatni,

*K

Przyrost dostawiania w cyklu, dla osi Z,

*U

Odstęp przyrostowy w osi X do najmniejszej średnicy, odniesiony do średnicy,

W

Odstęp przyrostowy w osi Z do ostatniego wytoczenia,

*X

Wymiar bezwzględny najmniejszej średnicy, odniesiony do średnicy,

Z

Wymiar bezwzględny najgłębszej powierzchni,

*

Oznacza opcję.

Rys. 5.0-18 G75

Cykl G75 może być użyty do wykonania podtoczenia albo wiercenia. Przesunięcia obejmują łamanie

wióra. Za pomocą tego cyklu może być wykonane albo pojedyncze wytoczenie albo szereg rowków

(wytoczeń).

Jeżeli w cyklu G75 został zdefiniowany adres Z albo W a zdefiniowana wartość Z nie odpowiada

aktualnemu położeniu osi, to zostaną wykonane co najmniej dwa cykle. Jeden raz w aktualnym

położeniu osi Z a drugi raz w położeniu zdefiniowanym za pomocą parametru Z. Za pomocą adresu K

jest definiowany przyrostowy odstęp pomiędzy wykonaniami cyklu G75. Zdefiniowanie adresu K

powoduje więc, że cykl zostanie wykonany w równomiernych odstępach między położeniem

startowym S a najgłębszą powierzchnią Z. Jeżeli odstęp pomiędzy S i Z, po podzieleniu przez wartość

liczbową adresu K, nie daje liczby całkowitej, to odstęp między ostatnimi dwoma wytoczeniami jest

krótszy.

Jeżeli adres I został określony w definicji cyklu G75, to maszyna przerywa wykonywany ruch i

wycofuje narzędzie w trybie biegu szybkiego w kierunku przeciwnym o wartość określoną przez

parametr użytkownika nr 22.

Za pomocą adresu D można określić odstęp bezpieczeństwa przy powrocie do punktu początkowego

S.

177

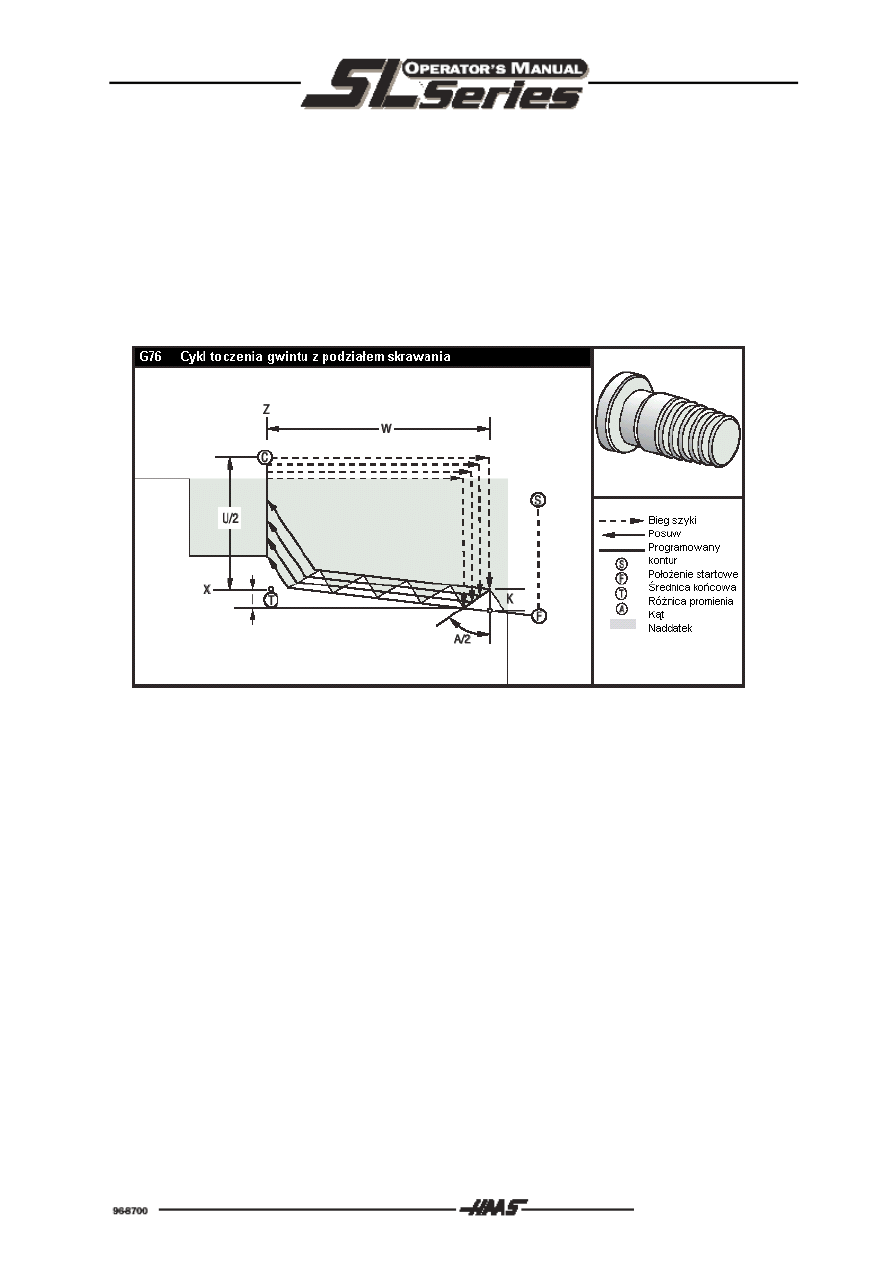

G76 Cykl toczenia gwintu z podziałem skrawania

Grupa 00

*A

Kąt nacinania,

D

Głębokość skrawania pierwszego przejścia,

*F (E)

Posuw,

*I

Kąt gwintu, odniesiony do promienia,

K

Wysokość gwintu, ograniczenie podziału skrawania, odniesione do promienia,

*P

Algorytm pozycjonowania kolejnych nacięć, metoda obróbki,

*U

Odstęp w osi X pomiędzy początkiem i końcem gwintu, przyrostowy, wewnętrzny,

*W

Odstęp w osi Z pomiędzy początkiem i końcem gwintu, przyrostowy,

*X

Wymiar bezwzględny osi X, położenie maksymalnej średnicy, wewnętrzny

*Z

Wymiar bezwzględny osi Z, położenie końca gwintu,

*

Oznacza opcję.

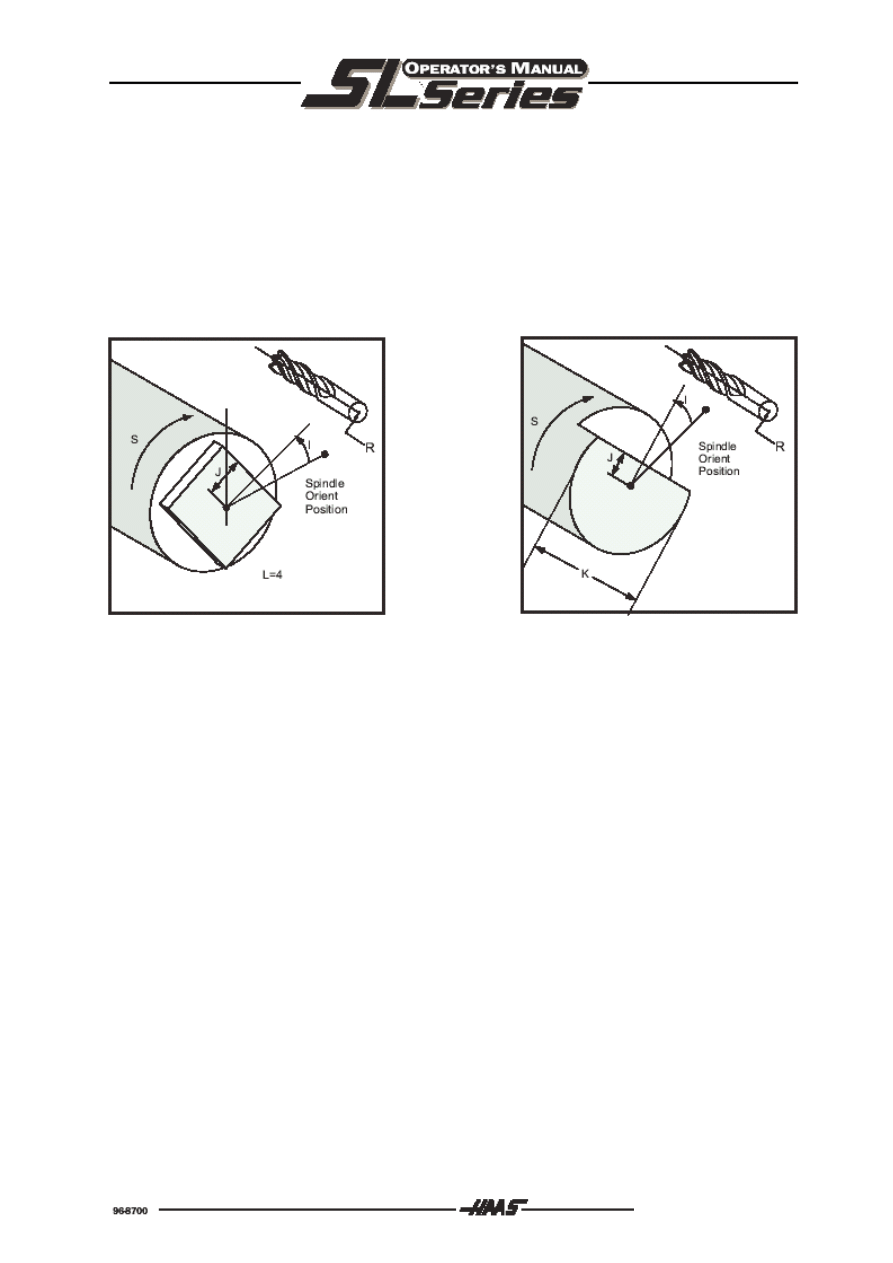

Rys. 5.0-19 G76

Cykl G76 może być używany do wykonania stożkowego lub cylindrycznego gwintu zewnętrznego i

gwintu wewnętrznego. Użycie funkcji G76 z wielokrotnym dostawieniem jest programowane w prosty

sposób. Poprzez zdefiniowanie parametru P wpływa się na obciążenie i zużycie narzędzia. Parametr

P definiuje, która krawędź narzędzia jest stosowana i z jaką głębokością skrawania powinna być

prowadzona obróbka.

Wysokość gwintu jest definiowana przez parametr K. Wysokość gwintu jest określana jako odległość

od czubka do podstawy gwintu. Znak wartości wymiaru pod parametrem K musi być dodatni. Sama

głębokość obróbki odpowiada Głębokości gwintu minus naddatek na wygładzanie. Przez parametr nr

86 (Naddatek gwintu na wygładzanie) jest podawany naddatek na wygładzanie. Ustawieniem

podstawowym jest 0.

Zbieżność gwintu jest definiowana przez parametr I. Mierzony jest odstęp od położenia docelowego X,

do punktu T położenia osi Z. Punktem odniesienia dla zbieżności jest punkt startowy B. „Normalnie”

stożkowy gwint wewnętrzny jest definiowany za pomocą ujemnej wartości pod adresem I.

Głębokość pierwszego nacięcia jest definiowana przez parametr D. Dzięki temu definiuje się także, ile

przejść jest niezbędnych do osiągnięcia głębokości gwintu K. Również metoda obróbki wpływa na

liczbę przejść.

Głębokość skrawania ostatniego nacięcia jest sprawdzana przez parametr użytkownika nr 99

(Minimalna głębokość nacięcia gwintu). Niezależnie od definicji adresu P, ostatnie nacięcie ma

głębokość równą co najmniej wartości określonej przez parametr nr 99. Ustawieniem podstawowym

jest 0.1 mm.

178

Kąt ostrza narzędzia jest definiowany za pomocą adresu A. Programowana wartość liczbowa może

leżeć między 0 a 120 stopni. Jeżeli adres A nie został zdefiniowany, to układ sterowania przyjmuje 0

stopni.

Adres F definiuje szybkość posuwu dla toczenia gwintu. Przy toczeniu gwintu posuw powinien być

programowany zawsze jako posuw na obrót wrzeciona. Oznacza to, że przed zdefiniowaniem cyklu

G76 muszą być zaprogramowane funkcje G99/G95 (Posuw na obrót wrzeciona). Parametr F

odpowiada przy tym skokowi gwintu.

Na końcu gwintu opcjonalnie zostanie wytoczony wybieg. Wielkość wybiegu jest definiowana przez

parametr użytkownika nr 95 (Wielkość wybiegu gwintu) a kąt wybiegu przez parametr użytkownika nr

96 (Kąt wybiegu gwintu). Wielkość wybiegu jest definiowana za pomocą liczby skoków gwintu, a to

jest określane przez parametr nr 84. Jeżeli np. skok gwintu (posuw) wynosi 2.5 mm na obrót

wrzeciona i przez parametr nr 84 podawana jest wartość 1.000, to wybieg wynosi 2.5 mm. Wybieg

może poprawić funkcjonalność i wygląd optyczny gwintu, gdy musi być obrobiony aż przy obsadzie.

Jeżeli na końcu gwintu znajduje się podcięcie, to wybieg jest zbyteczny. W takim wypadku przez

parametr nr 95 może być wprowadzona wartość 0. Ustawieniem podstawowym dla parametru

użytkownika nr 84 jest 1.000 a dla parametru użytkownika nr 96 (Kąt gwintu) jest 45 stopni.

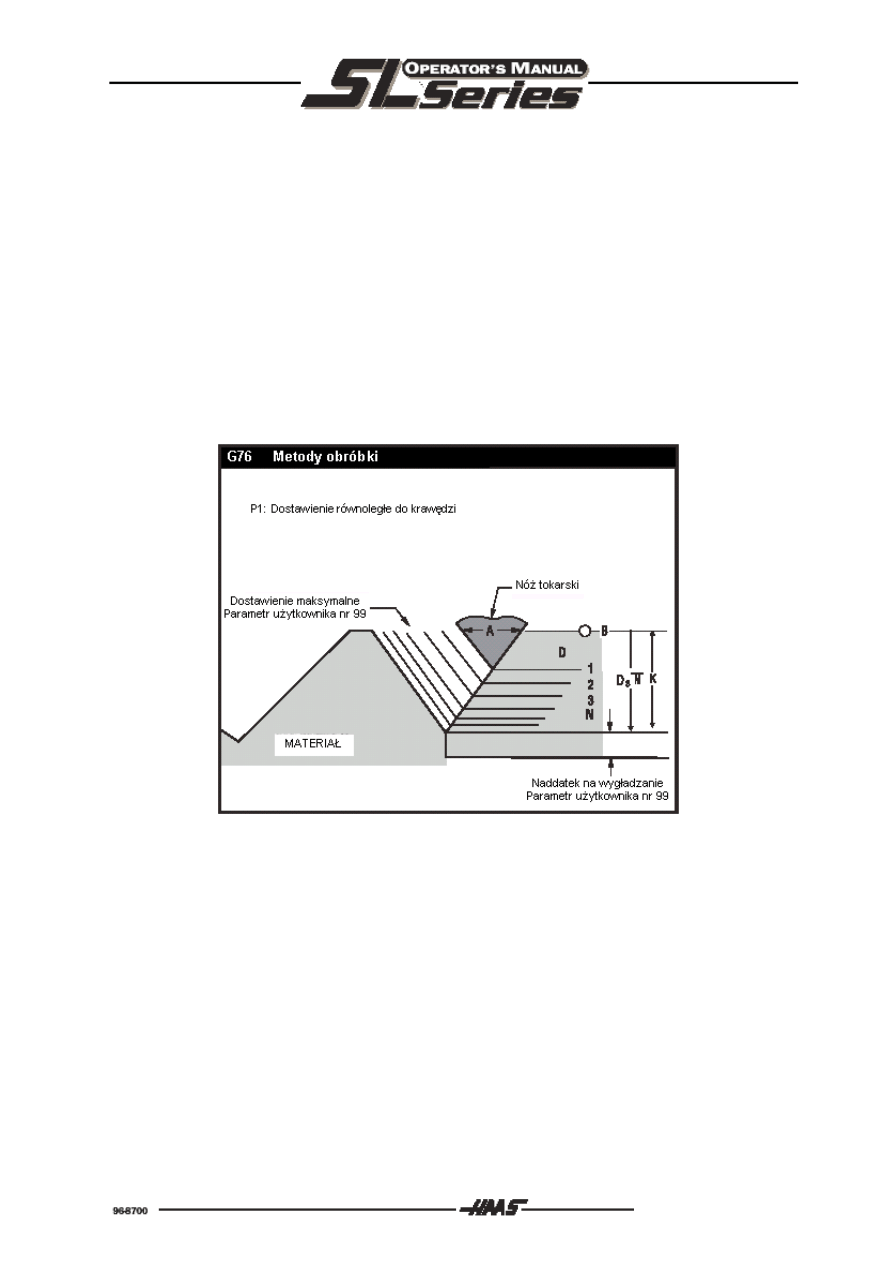

Rys. 5.0-20 G76, metody obróbki

Poniżej zostały przedstawione cztery metody obróbki gwintu kompatybilne z systemem Fanuc, które

są do dyspozycji w układzie sterowania systemu Haas.

P1

DOSTAWIENIE RÓWNOLEGŁE DO KRAWĘDZI, STAŁY NACISK OSTRZA

Adres D definiuje pierwszą głębokość skrawania. Każde kolejne nacięcie jest obliczane przez

równanie D * (n), gdzie n odpowiada przejściu numer X. Materiał jest odprowadzany za pomocą czoła

ostrza.

P2 PRZYROSTOWE DOSTAWIENIE PROMIENIOWE, STAŁY NACISK OSTRZA

Zastosowanie przyszłościowe. Przydział do P1.

P3

DOSTAWIENIE RÓWNOLEGŁE DO KRAWĘDZI, STAŁA GŁĘBOKOŚĆ DOSTAWIANIA

Zastosowanie przyszłościowe. Przydział do P1.

P4

PRZYROSTOWE DOSTAWIENIE PROMIENIOWE, STAŁA GŁĘBOKOŚĆ DOSTAWIANIA

Zastosowanie przyszłościowe. Przydział do P1.

179

G01

Funkcja wykonywania fazki i zaokrąglanie rogów

Grupa 01

Funkcja zaokrąglania rogów i funkcja fazowania nie mogą być użyte w cyklu toczenia gwintu

albo w cyklu modalnym. Zwróćcie Państwo uwagę na poniżej podane zasady.

Poniżej podane warunki drogi dotyczą fazki 45 stopni albo promienia zaokrąglenia pomiędzy dwiema

interpolacjami liniowymi, które przecinają się pod kątem 90 stopni (kąt prawy).

Składnia dla fazek:

Składnia dla zaokrągleń:

G01 X(U) x Kk

G01 X(U) x Rr

G01 Z(W) z Ii

G01 Z(U) x Rr

Znaczenie adresów:

I = Fazki od Z do X,

K = Fazki od X do Z,

R = Zaokrąglenie rogów.

Znaki wartości:

k = Szerokość fazek (oś Z, kierunek +/-),

i = Szerokość fazek (oś X, kierunek +/-),

r = Promień zaokrąglenia (kierunek X- albo oś Z +/-).

Cykle obróbki do wiercenia i gwintowania.

Poniższa lista jest zestawieniem cykli będących do dyspozycji w układach sterowania systemu HAAS.

Kod G

Operacja

wiercenia Z

Operacja na dnie

otworu

Kierunek powrotu Z

Zastosowanie

G81

Posuw

Brak

Bieg szybki

Centrowanie

G82

Posuw

Czas wytrzymania

Bieg szybki

Pogłębianie

G83

Przerwanie

Brak

Bieg szybki

Głębokie wiercenie

G84

Posuw

Bieg wrzeciona w lewo

Posuw

Gwintowanie, bieg w prawo

G85

Posuw

Brak

Posuw

Rozwiercanie

G86

Posuw

Zatrzymanie wrzeciona Bieg szybki

Rozwiercanie

G87

Posuw

Zatrzymanie wrzeciona Ręczny / bieg szybki

G88

Posuw

Czas wytrzymania

Ręczny / bieg szybki

Rozwiercanie, zatrzymanie

wrzeciona

G89

Posuw

Czas wytrzymania

Posuw

Rozwiercanie

G184

Posuw

Bieg wrzeciona w

prawo

Posuw

Gwintowanie, bieg w lewo

Aktualnie stosowanie wymienionych cykli jest ograniczone do wykonywania w płaszczyźnie obróbki

G18. Oznacza to, że cykl w osi Z zostanie wykonany jeżeli oś X znajduje się w konkretnym położeniu.

W celu zastosowania cyklu zawsze jest niezbędne wykonanie 5 przebiegów:

1)

Pozycjonowanie osi X,

2)

Przesunięcie w trybie biegu szybkiego do płaszczyzny referencyjnej,

3)

Wykonanie cyklu

4)

Powrót do płaszczyzny referencyjnej,

5)

Przesunięcie w trybie biegu szybkiego do położenia początkowego.

180

G80 Cykl Anulowanie wyboru

Grupa 09

Ten kod G jest modalny, anuluje on wszystkie wcześniej zaprogramowane cykle, aż do momentu, gdy

zostaną wybrane ponownie. Zwróćcie Państwo uwagę, że w wyniku użycia funkcji G00 albo G01

również zostanie odwołany cykl zaprogramowany wcześniej.

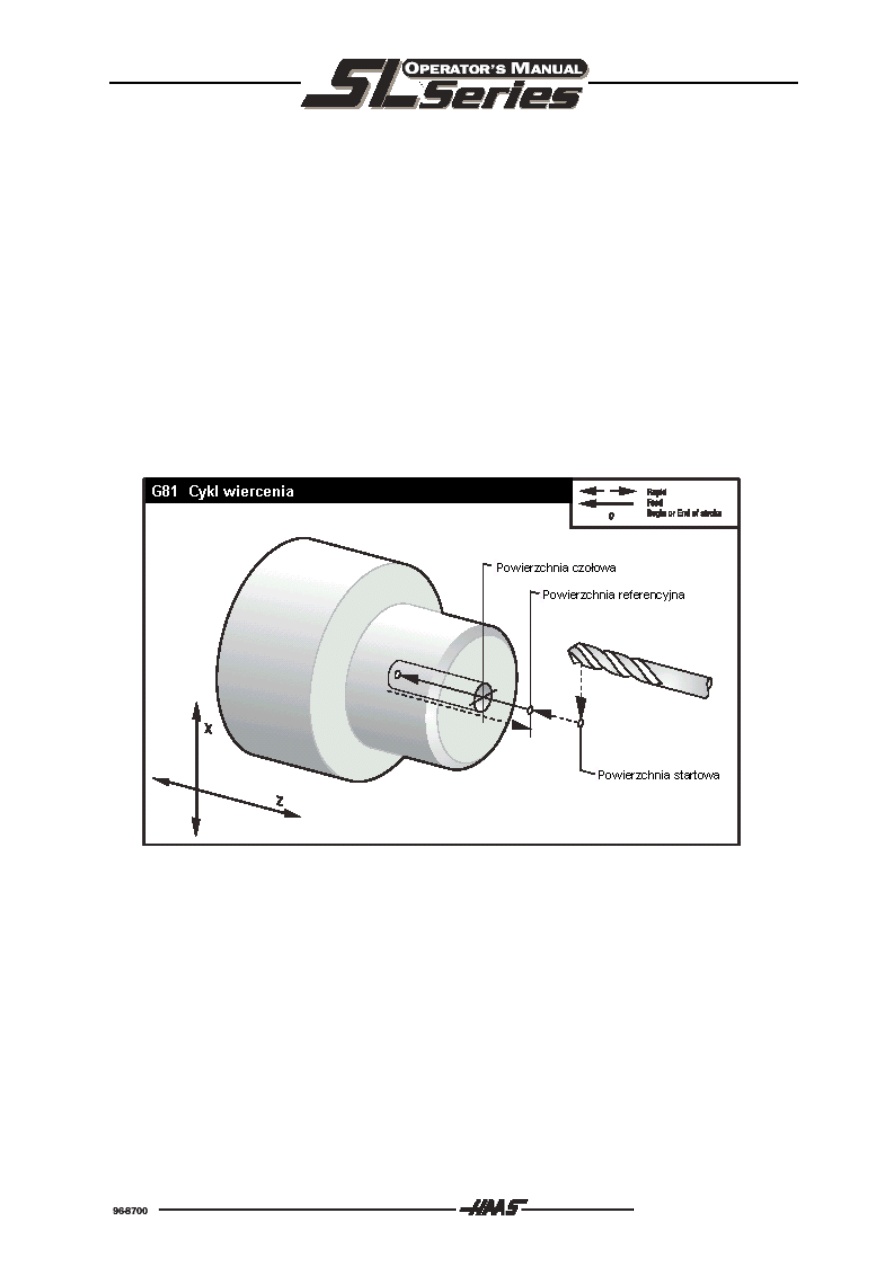

G81 CYKL WIERCENIA

Grupa 09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

R Płaszczyzna referencyjna,

W Odstęp przyrostowy Z,

X Ruch osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

CYKL WIERCENIA G81

181

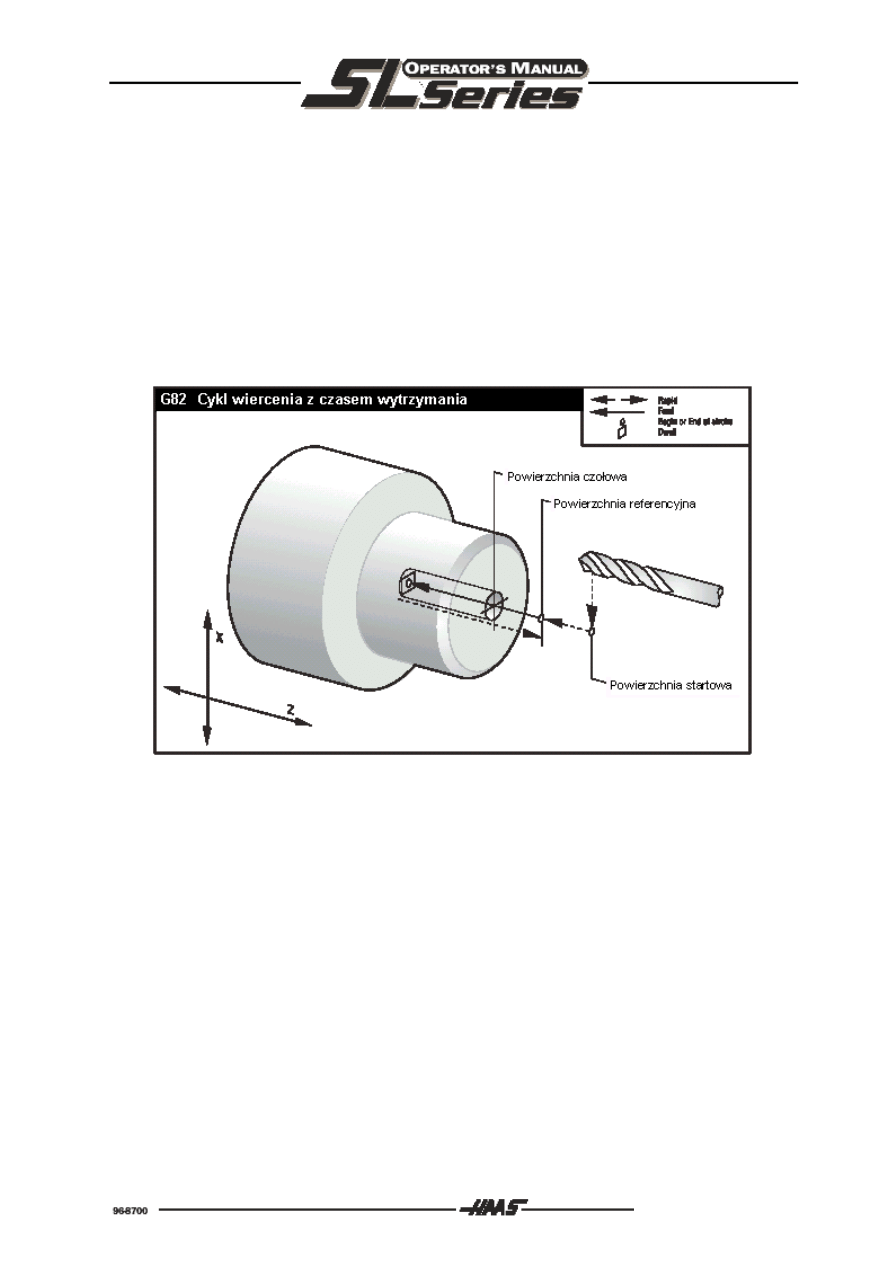

G82 CYKL WIERCENIA z czasem wytrzymania

Grupa 09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

P Czas wytrzymania przy dnie otworu,

R Płaszczyzna referencyjna

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

CYKL WIERCENIA Z CZASEM WYTRZYMANIA G82

182

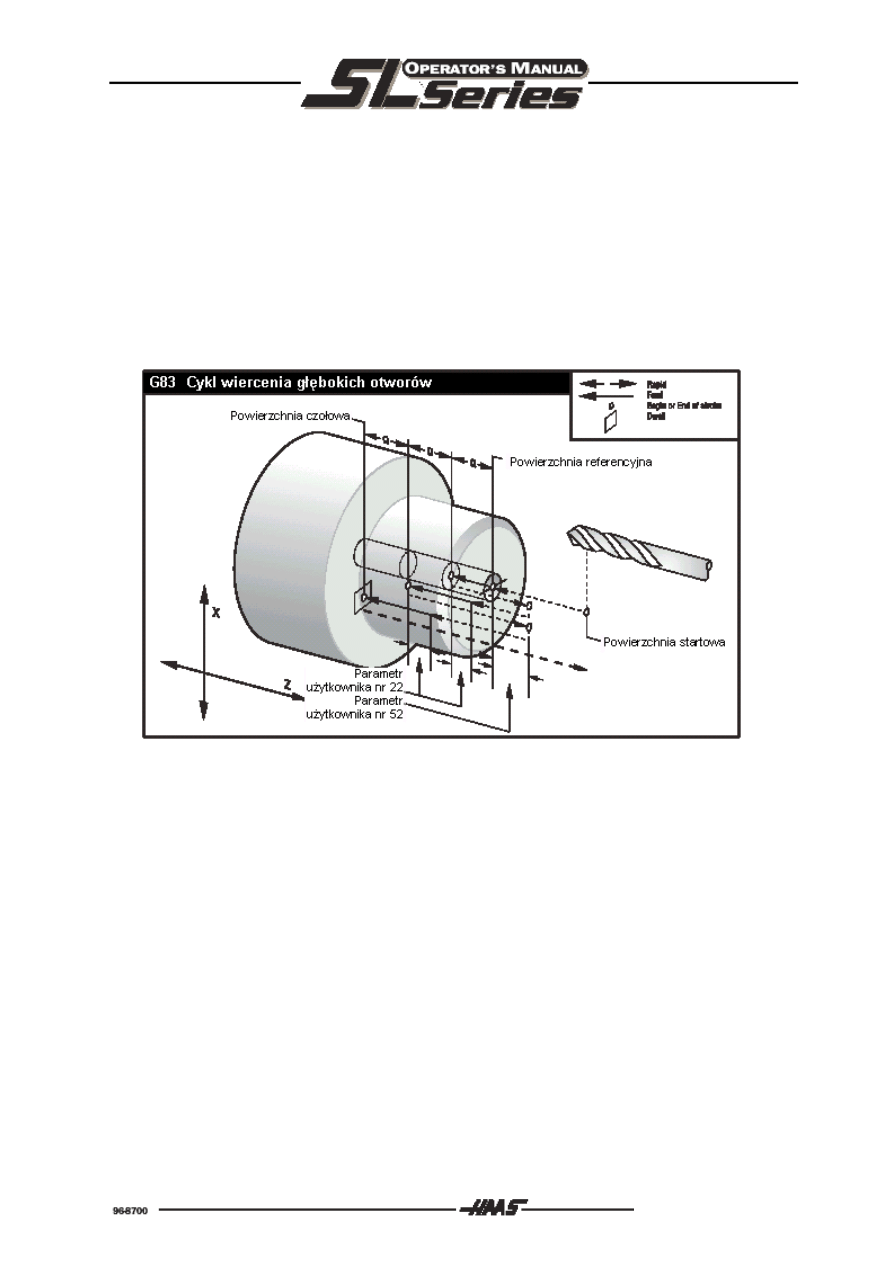

G83 Cykl wiercenia głębokich otworów

Grupa 09

F Szybkość posuwu w mm/obr,

I Pierwsza głębokość otworu,

J Wartość degresji,

K Minimalna głębokość skrawania,

L Licznik powtórzeń,

P Czas wytrzymania przy dnie otworu,

Q Głębokość dostawienia, zawsze przyrostowa,

R Płaszczyzna referencyjna,

W odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

Jeżeli są wyspecyfikowane parametry I, J i K, to zostanie wybrany inny tryb pracy. Pierwsze przejście

jest wiercone z uwzględnieniem parametru I, każde kolejne skrawanie jest redukowane o wartość J, a

K jest to minimalna głębokość dostawienia.

Parametr użytkownika nr 52 również zmienia sposób pracy cyklu G83 przy powrocie do płaszczyzny

R. Najczęściej programujący określa płaszczyznę R z dobrym odstępem od skrawania, aby zapewnić,

że za pomocą ruchu „Usuwanie wiórów”, wióra rzeczywiście będą wyciągnięte z otworu, ale to

powoduje zbędny ruch, gdy po raz pierwszy wiercenie odbywa się przez tą „pustą” przestrzeń. Przy

wyborze niezbędnego dystansu do usuwania wiórów przez ustawienie nr 52, płaszczyzna R może być

sprowadzona znacznie bliżej do wierconego przedmiotu obrabianego. Jeżeli ruch odbywa się w

płaszczyźnie R, to wówczas ustawienie Z może być przesunięte wyżej niż R. Wartość definiowana

przez parametr nr 22 jest używana jako odstęp bezpieczeństwa nad ostatnią głębokością otworu przy

powrocie wiertła po usunięciu wióra.

183

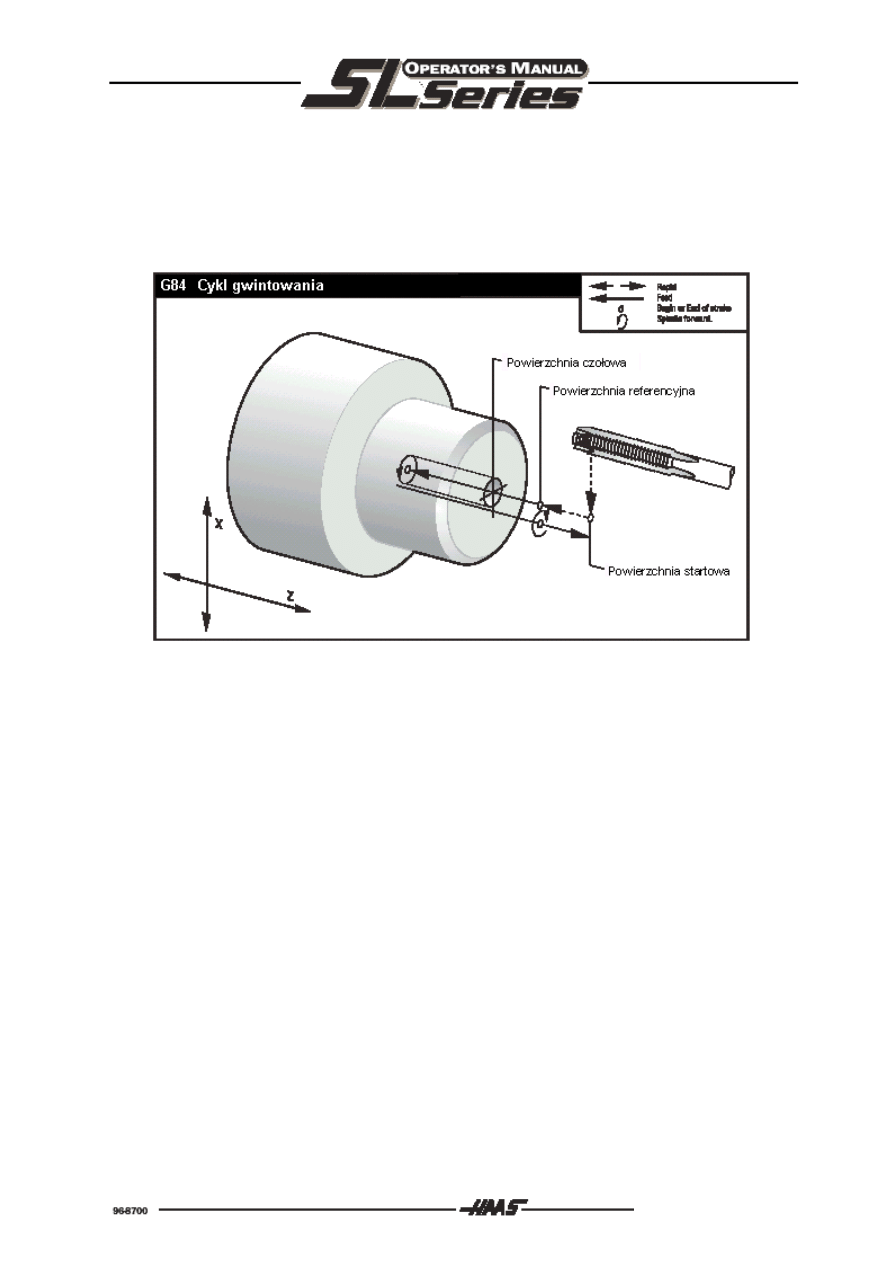

G84 Cykl gwintowania otworów w prawo

Grupa 09

F Szybkość posuwu w mm/obr,

R Płaszczyzna referencyjna,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu,

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl.

Nie trzeba przed tym cyklem uruchamiać wrzeciona w kierunku zgodnym z ruchem wskazówek

zegara, ponieważ jest to wykonywane automatycznie przez układ sterowania.

Posuw dla gwintowania jest skokiem gwintu. Można go obliczyć za pomocą dzielenia 1 przez

podziałkę gwintu.

Przykład:

20 podziałka 1/20 = posuw .05

18 podziałka 1/18 = posuw.0555

16 podziałka 1/16 = posuw.0625

Dla gwintów metrycznych, należy podzielić podziałkę przez 25.4

Przykład:

M6 x 1 = F.03937

M8 x 1.25 = F.0492

184

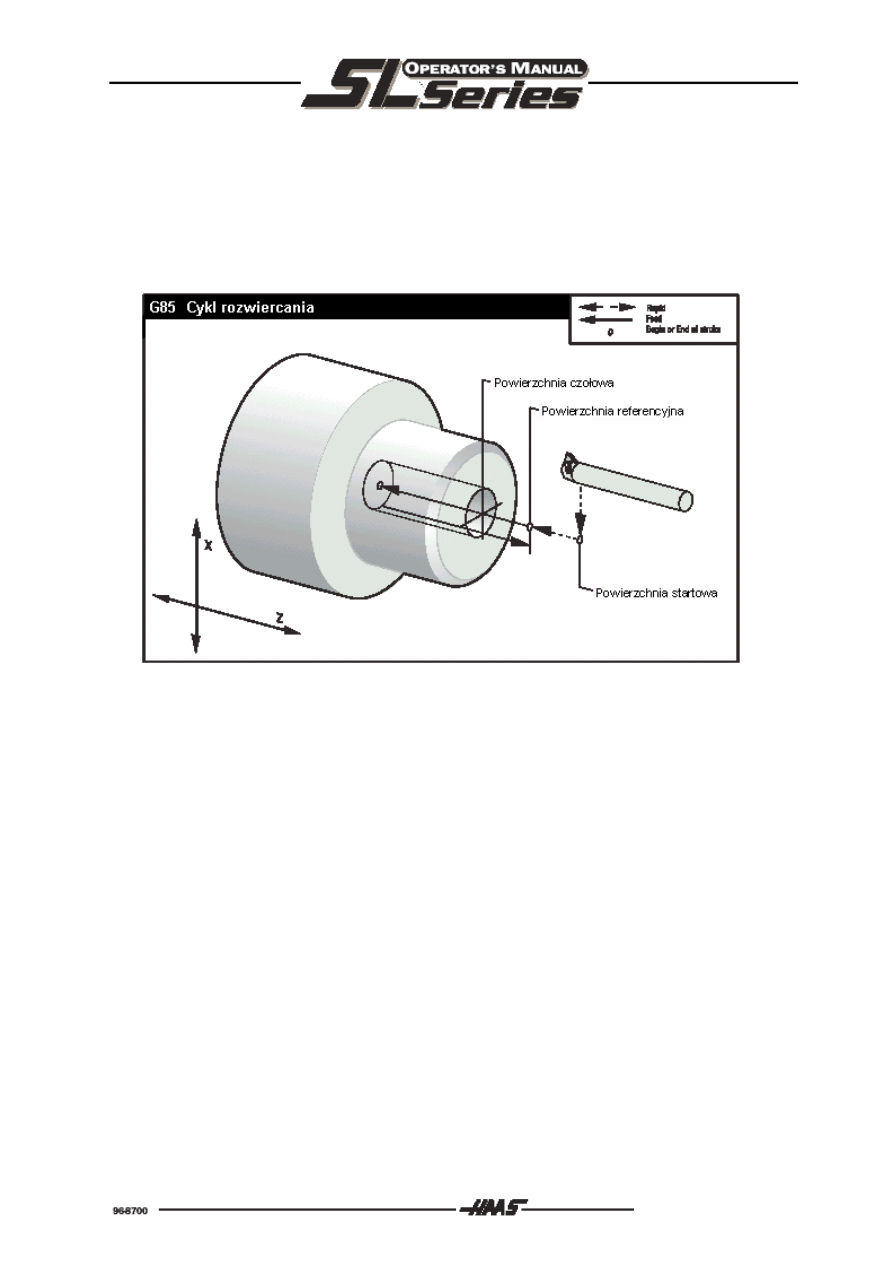

G85 Cykl rozwiercania / dokładnego rozwiercania

Grupa 09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

R Płaszczyzna referencyjna,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

185

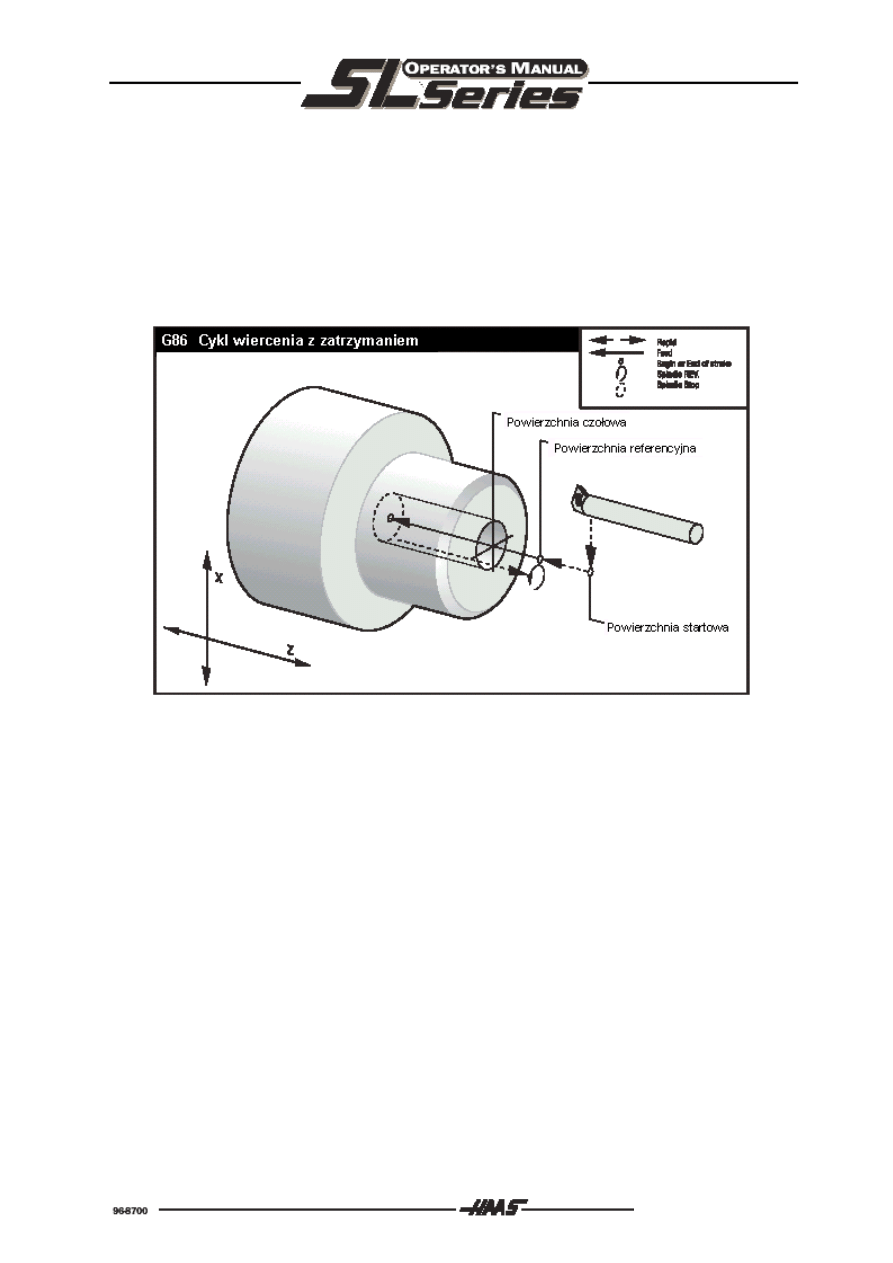

G86 Rozwiercanie

Grupa 09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

R Płaszczyzna referencyjna,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

CYKL WIERCENIA Z ZATRZYMANIEM G86

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

186

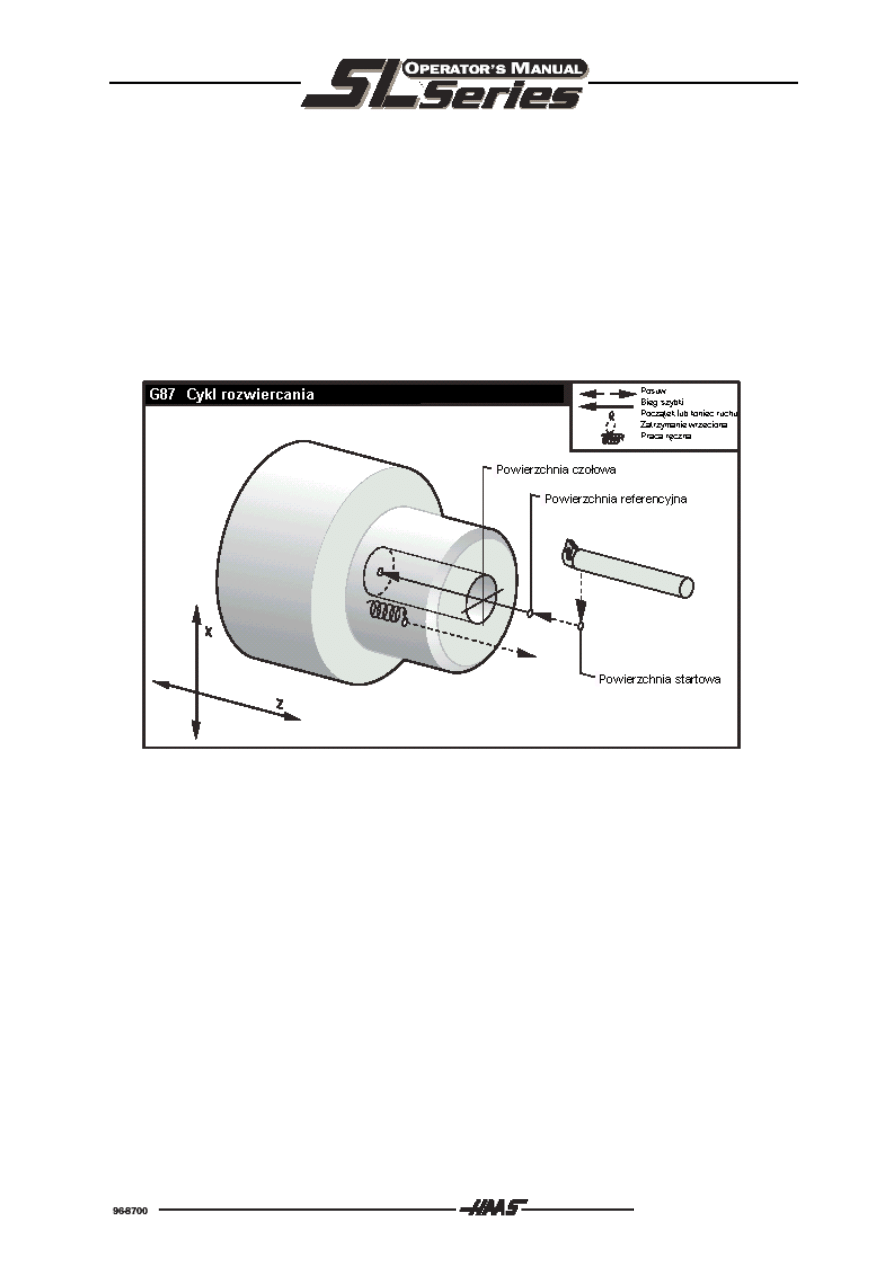

G87 Cykl rozwiercania z powrotem ręcznym Grupa

09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

R Płaszczyzna referencyjna,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

CYKL ROZWIERCANIA G87

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

187

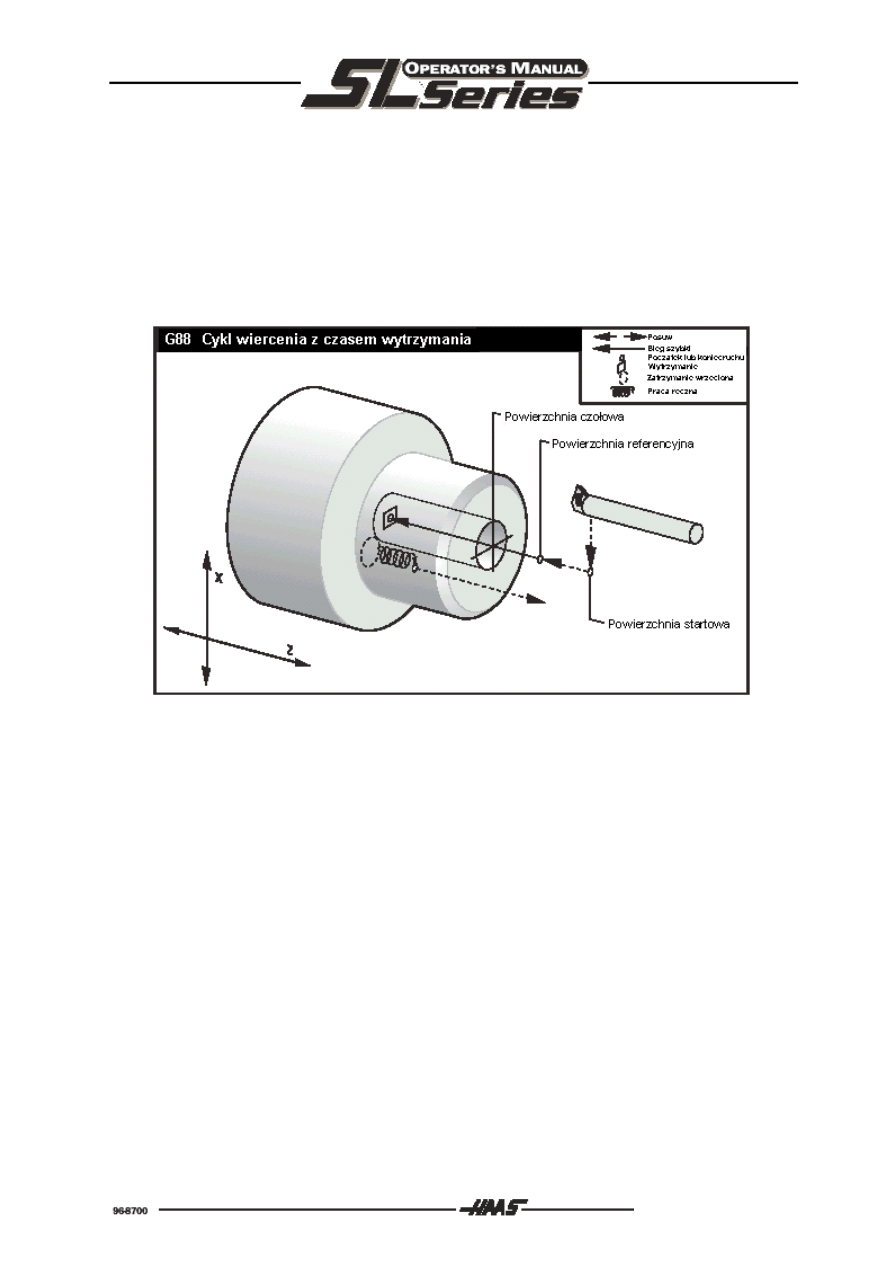

G88

Cykl rozwiercania z czasem wytrzymania oraz powrotem ręcznym Grupa

09

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

P Czas wytrzymania przy dnie otworu,

R Płaszczyzna referencyjna,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

188

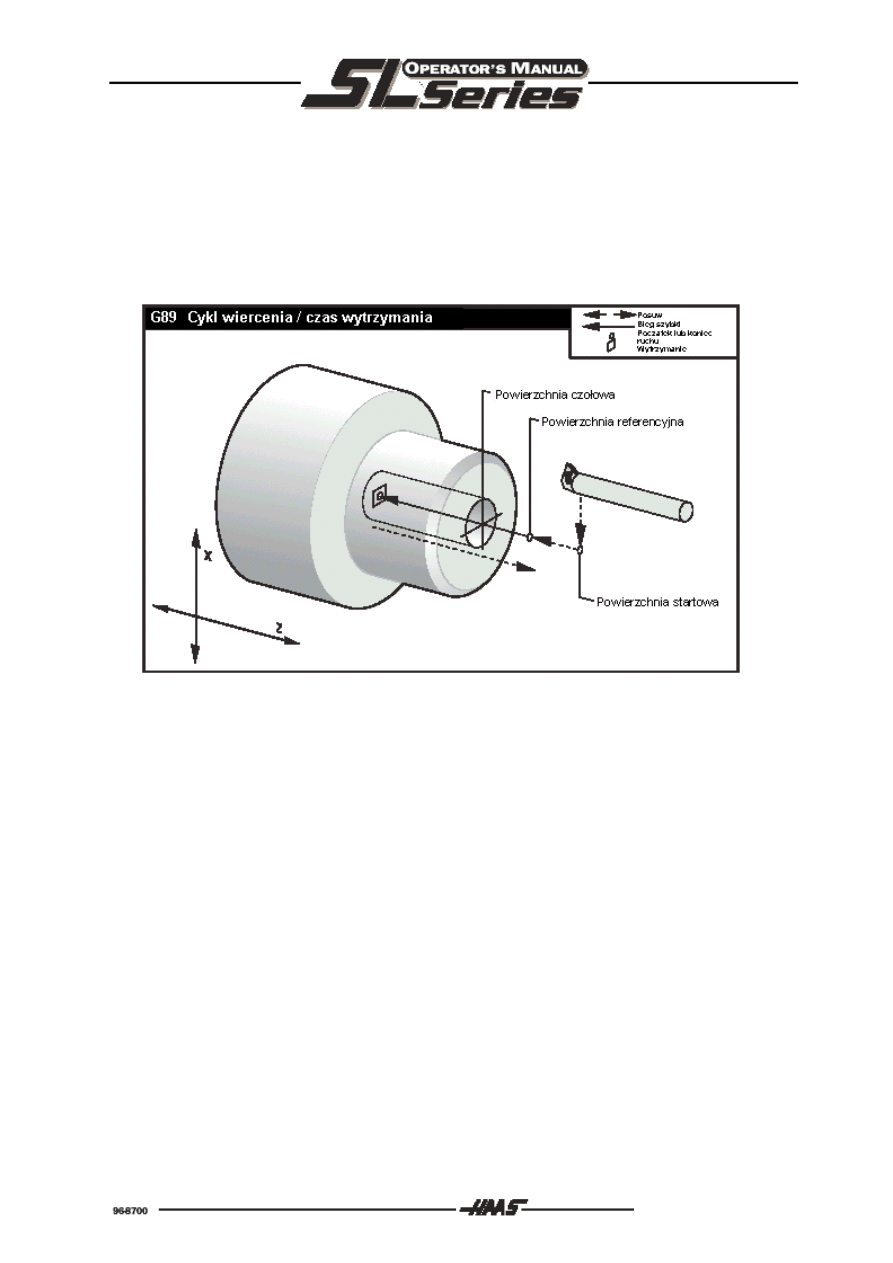

CYKL WIERCENIA / CZAS WYTRZYMANIA G89

F Szybkość posuwu w mm/obr,

L Licznik powtórzeń,

P Czas wytrzymania przy dnie otworu,

R Płaszczyzna referencyjna,

U Odstęp przyrostowy X,

W Odstęp przyrostowy Z,

X Położenie osi X,

Z Głębokość otworu.

Ten kod G jest modalny, aktywny aż zostanie skasowany albo zostanie wybrany inny cykl. Po

uaktywnieniu cykl ten jest wykonywany po każdym ruchu osi X.

189

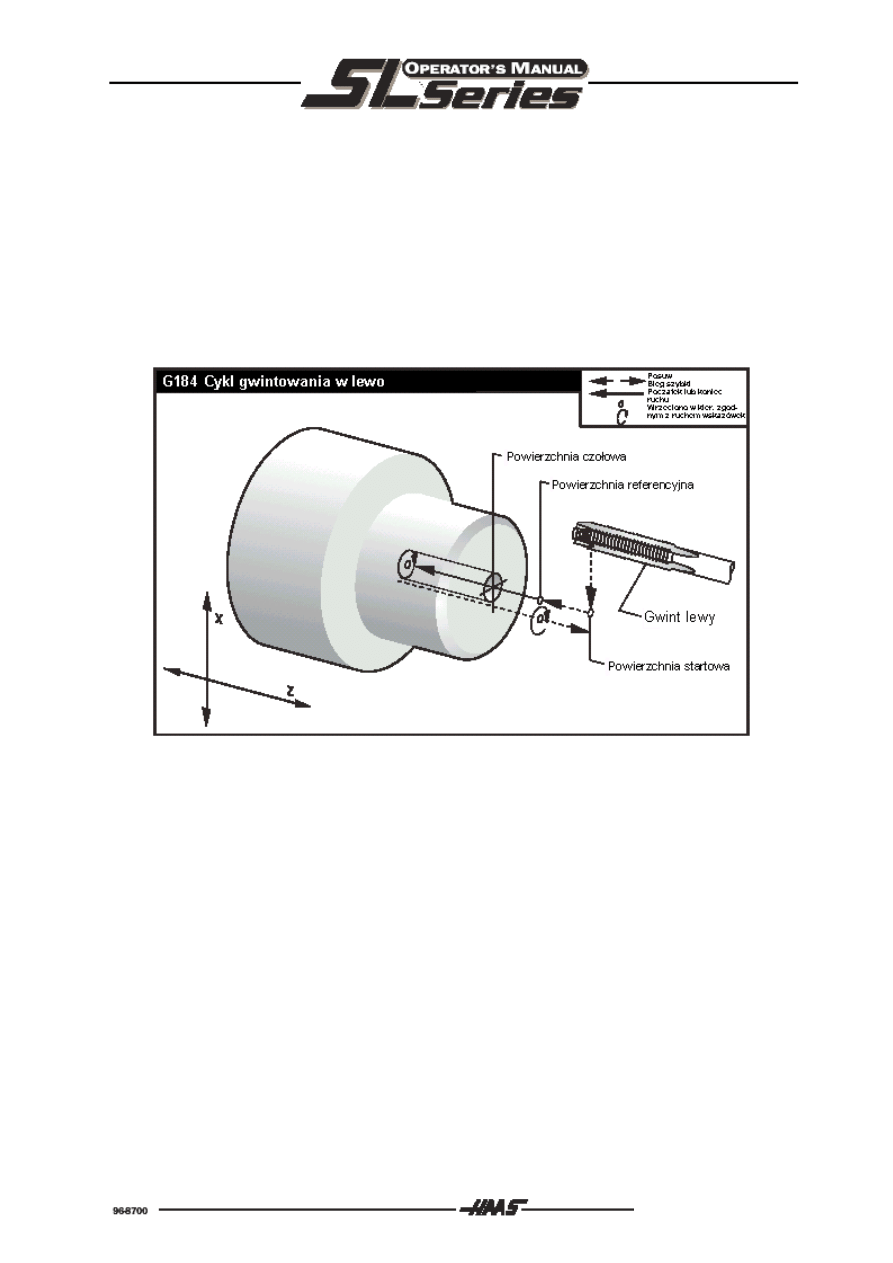

G184 Cykl gwintowania otworów w lewo

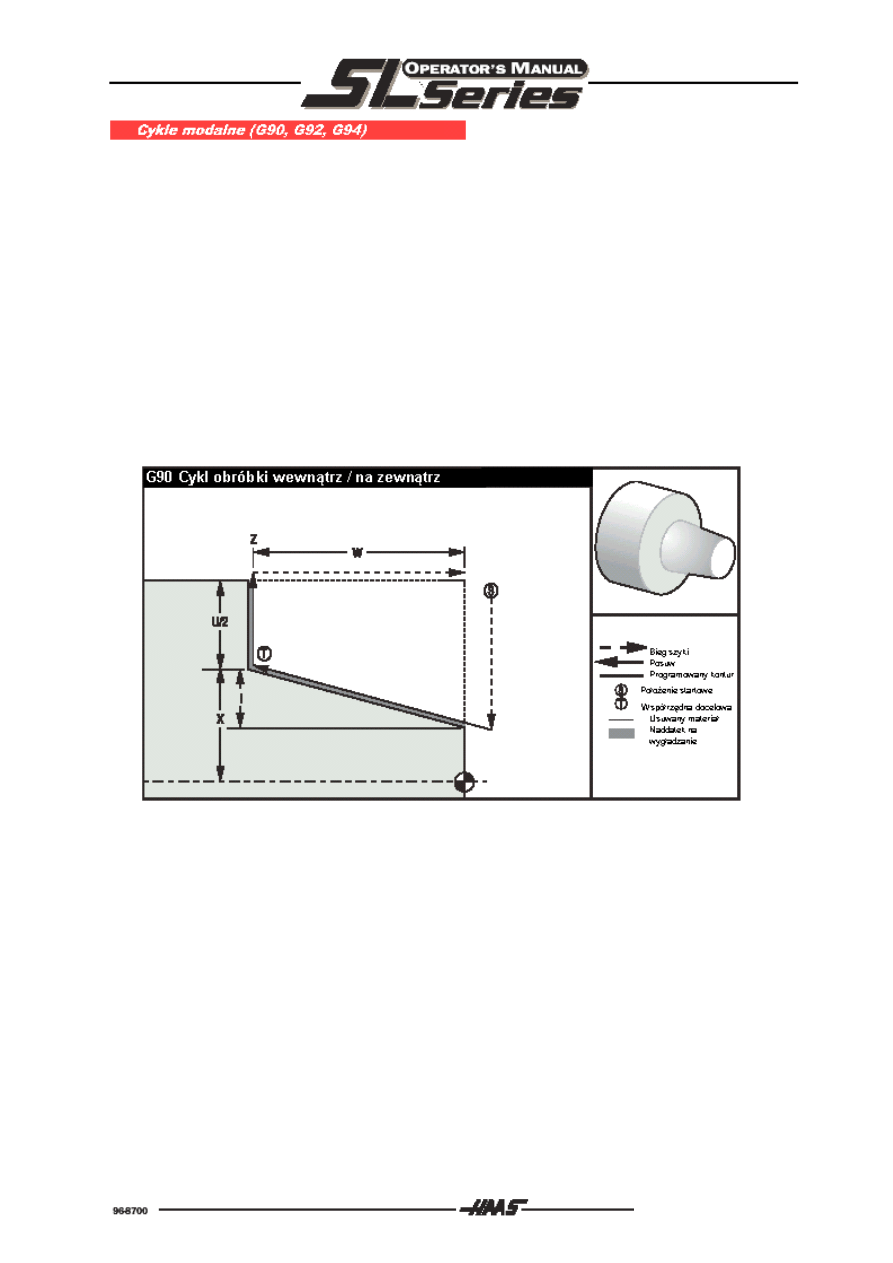

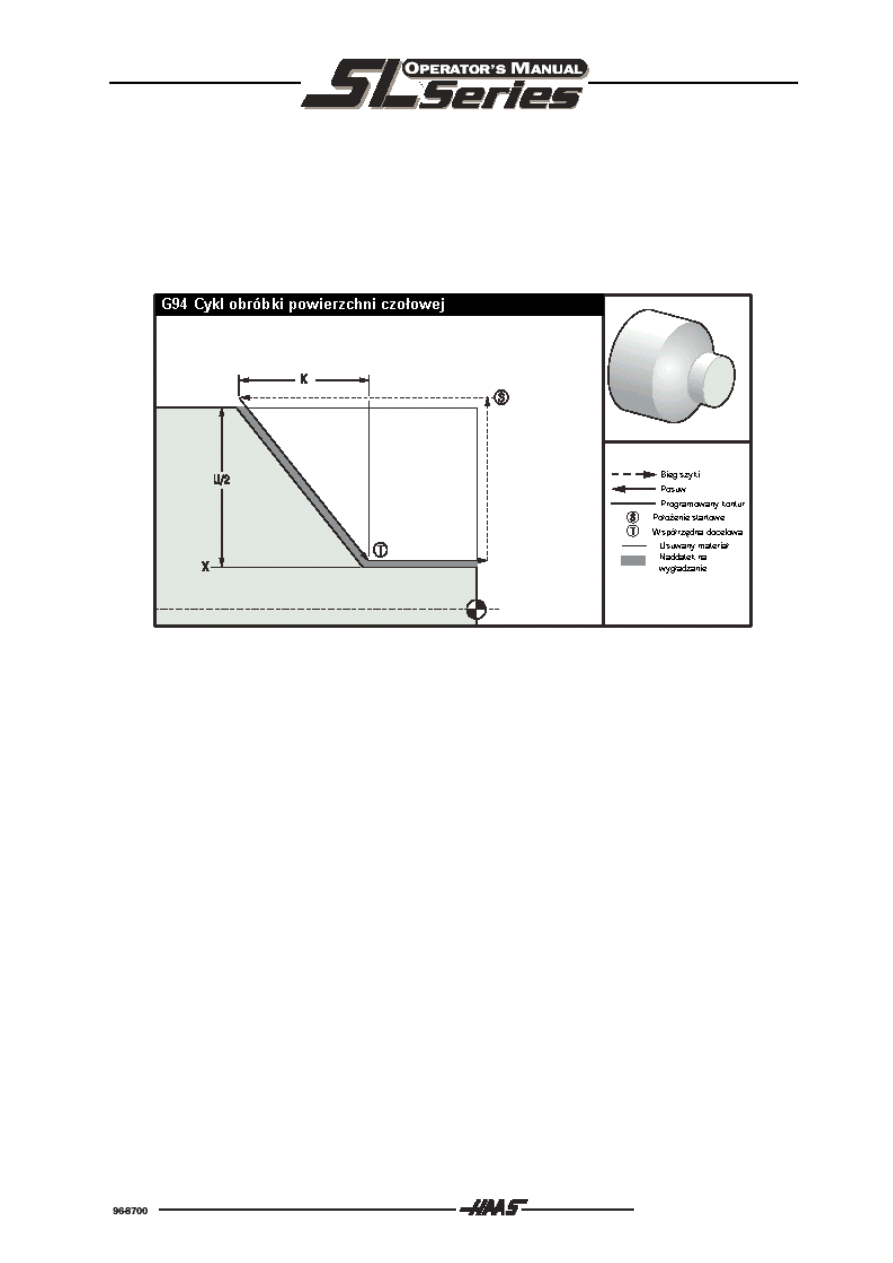

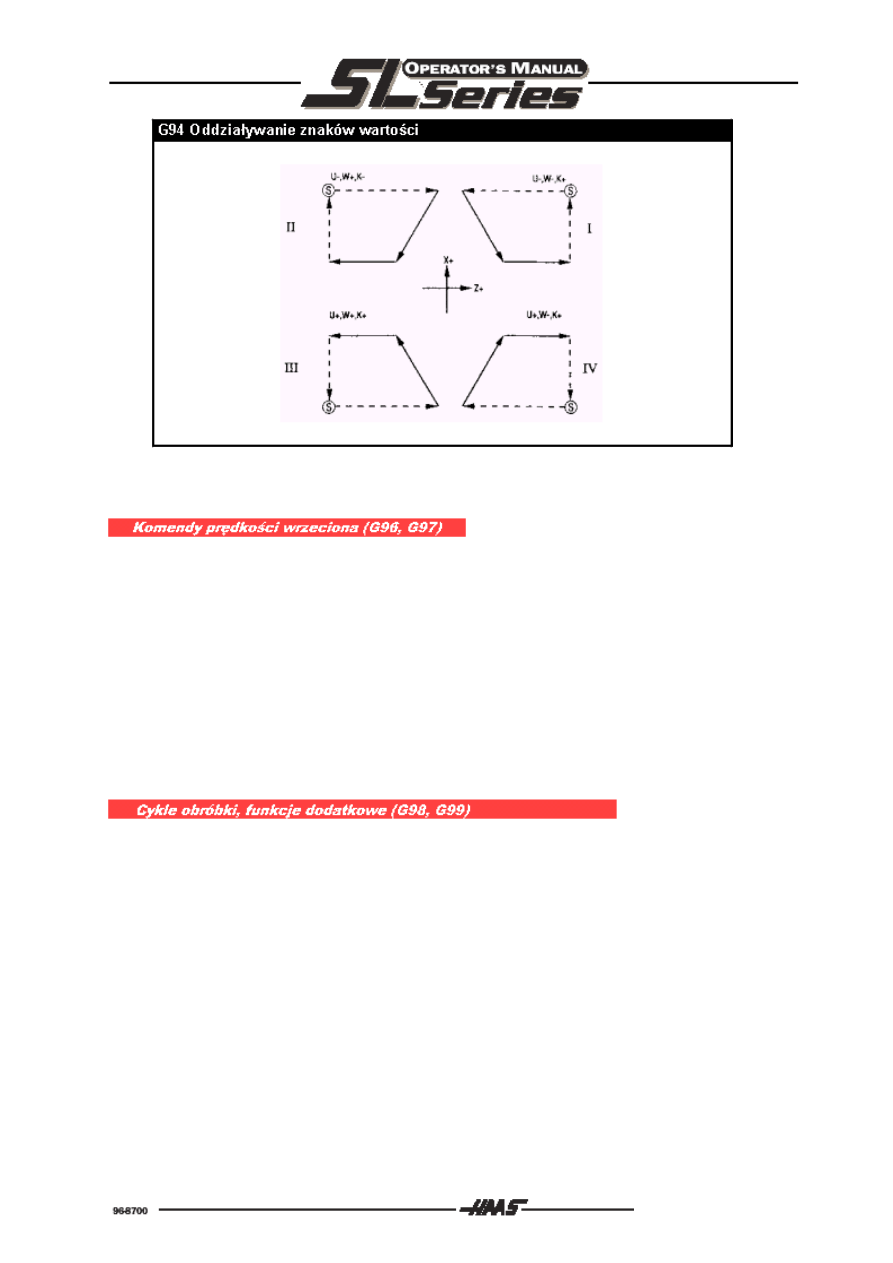

Grupa 09