29

Ta część zawiera:

• Wprowadzenie/ podstawowy opis maszyny.

• Ogólny opis panelu kontrolnego.

•

Opis ustawień i działania.

Ta część dotyczy podstawowego programowania i reguł użytkowania, które należy znać przystępując do

użytkowania maszyny. Dalsza część instrukcji dotyczy programowania i użytkowania.

W maszynie NC (Numerically Controlled – kontrolowanej numerycznie), narzędzie jest kontrolowane za

pomocą systemu kodowego który pozwala na prace z minimalnym nadzorem, lecz z maksymalna dozą pewności

co do jakości wykonania. CNC (Computerized Numerical Control – komputerowa kontrola numeryczna) to ten

sam typ systemu operacyjnego, lecz narzędzie maszyny jest monitorowane przez komputer.

Te same zasady jakich używa się w maszynach kontrolowanych ręcznie używa się w programowaniu maszyn

NC lub CNC. Główna różnica polega na tym, że zamiast przestawić rączki aby przesunąć suport na odpowiednie

miejsce, wymiar jet przechowywany w pamięci maszyny. Urządzenie kontrolne może przesunąć części maszyny

na tą pozycję za każdym razem gdy zostanie uruchomiony program.

Używanie tokarki serii SL wymaga zaprojektowania, napisania i wczytania do pamięci programu dla

poszczególnych części. Zazwyczaj większość programów pisze się of-line, tzn. z dala od tokarki, w miejscu

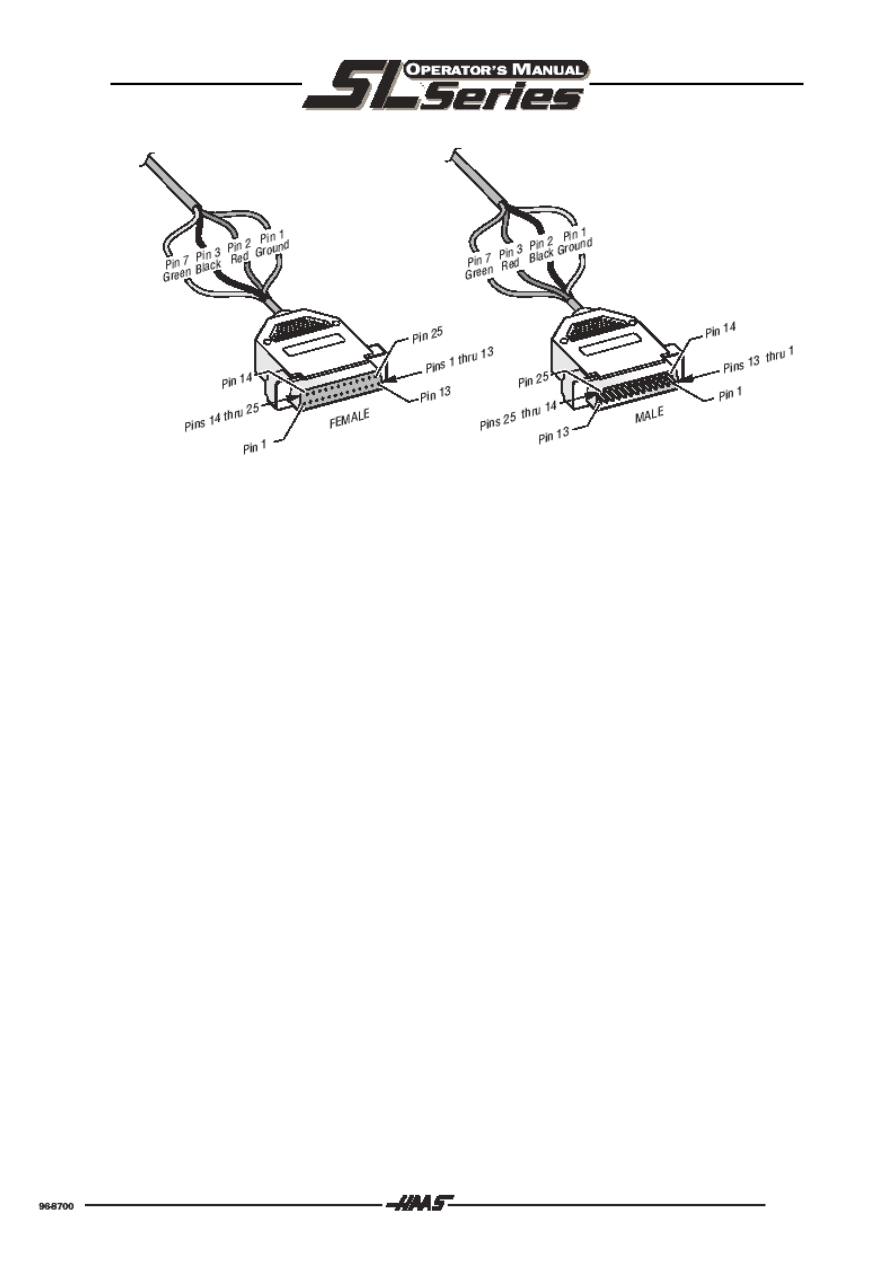

gdzie można zapisać program i wysłać do urządzenia kontrolnego CNC. Najczęstszym sposobem przesyłania

programów to uzycie interfejsu RS-232. Tokarka HAAS jest zaopatrzona w kompatybilny interfejs RS-232 .

Aby używać programu na maszynie CNC, należy poznać podstawy działania maszyny, jak również posiadać

znajomość matematyki. Należy się też zapoznać z konsolą kontrolną, umiejscowieniem przycisków,

przełączników, ekranów itd. Odnoszących się do użytkowania maszyny.

Ta instrukcja może być używana zarówno jako instrukcja obsługi jak też jako podręcznik programowania. Jej

zamysłem jest zapoznać z podstawami programowania. Nie została napisana jako dogłębny opis wszystkich

możliwości użytkowania maszyny, ale jako ogólny opis najczęściej spotykanych i potencjalnych sytuacji z

jakimi muszą się zmierzyć programiści CNC. Znacznie więcej praktyki i treningu jest potrzebne przed próbą

oprogramowania maszyny.

30

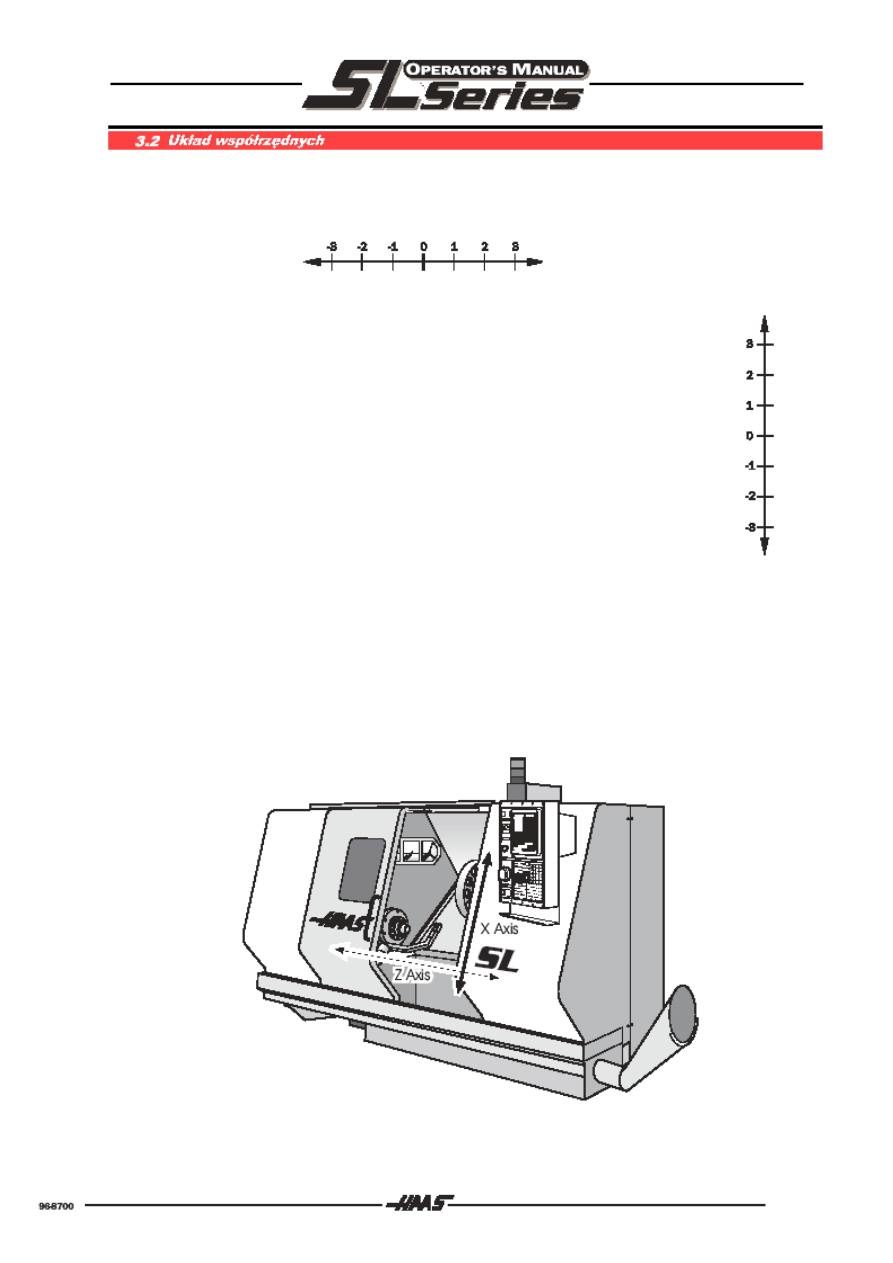

Pierwszy diagram, którym musimy się zająć, nazywa się NUMBER LINE (Oś liczbowa). Ta

oś liczbowa ma zerowy punkt referencyjny, który nazywa się ABSOLUTE ZERO (Zero

bezwzględne), a który może być umieszczony w dowolnym miejscu na linii.

Oś liczbowa posiada także ponumerowane przyrosty po obu stronach

bezwzględnego punktu zerowego. Przesunięcie na prawo od punktu zerowego

oznacza przyrosty dodatnie, a przesunięcie na lewo od punktu zerowego oznacza

przyrosty ujemne. Przyrosty „+“ albo dodatnie nie wymagają znaku wartości.

Dodatnich oraz ujemnych znaków wartości używamy razem z

wartościami

przyrostów dla podania danej w stosunku do punktu zerowego na linii. Jeżeli na

pokazanej wyżej linii przechodzimy na trzecią wartość przyrostu od zera po stronie

ujemnej (-), to wartość ta nazywana jest –3. Jeżeli przechodzimy na drugą wartość

przyrostu od zera po stronie dodatniej (+),to wartość ta nazywana jest 2. Zajmujemy

się odstępem i kierunkiem do punktu zerowego.

Myślicie Państwo przy tym, że punkt zerowy może być umieszczony w dowolnym

miejscu linii, i że on, jeżeli jest raz ustawiony, pokazuje po jednej stronie przyrosty

ujemne a po drugiej stronie przyrosty dodatnie.

Kolejny rysunek pokazuje dwa kierunki posuwów na tokarce CNC. Jako rozszerzenie idei osi

liczbowej, muszą Państwo wyobrazić sobie takie linie wzdłuż każdej osi maszyny.

Pierwsza oś liczbowa jest łatwo przestawialna, w tej chwili należy ona do osi przechodzącej

z lewej strony na prawą (albo oś „Z”). Jeżeli tego samego typu oś liczbową położymy wzdłuż

osi przechodzącej z przodu do tyłu (albo oś „X”), to przyrost z ujemnym znakiem wartości ma

ruch z przodu w kierunku obsługującego, a przyrost z dodatnim znakiem wartości ma ruch w

drugą stronę punktu zerowego, w kierunku od obsługującego.

Rys. 1-3 Kierunki osi X i Z

31

Przyrosty na osi liczbowej mają wielkość 0.001 mm. O ile linia w obu kierunkach teoretycznie

nie ma końca, to długości obu linii równoległej do osi X i równoległej do osi Z są ograniczone.

Oznacza to ograniczenie drogi przemieszczania osi.

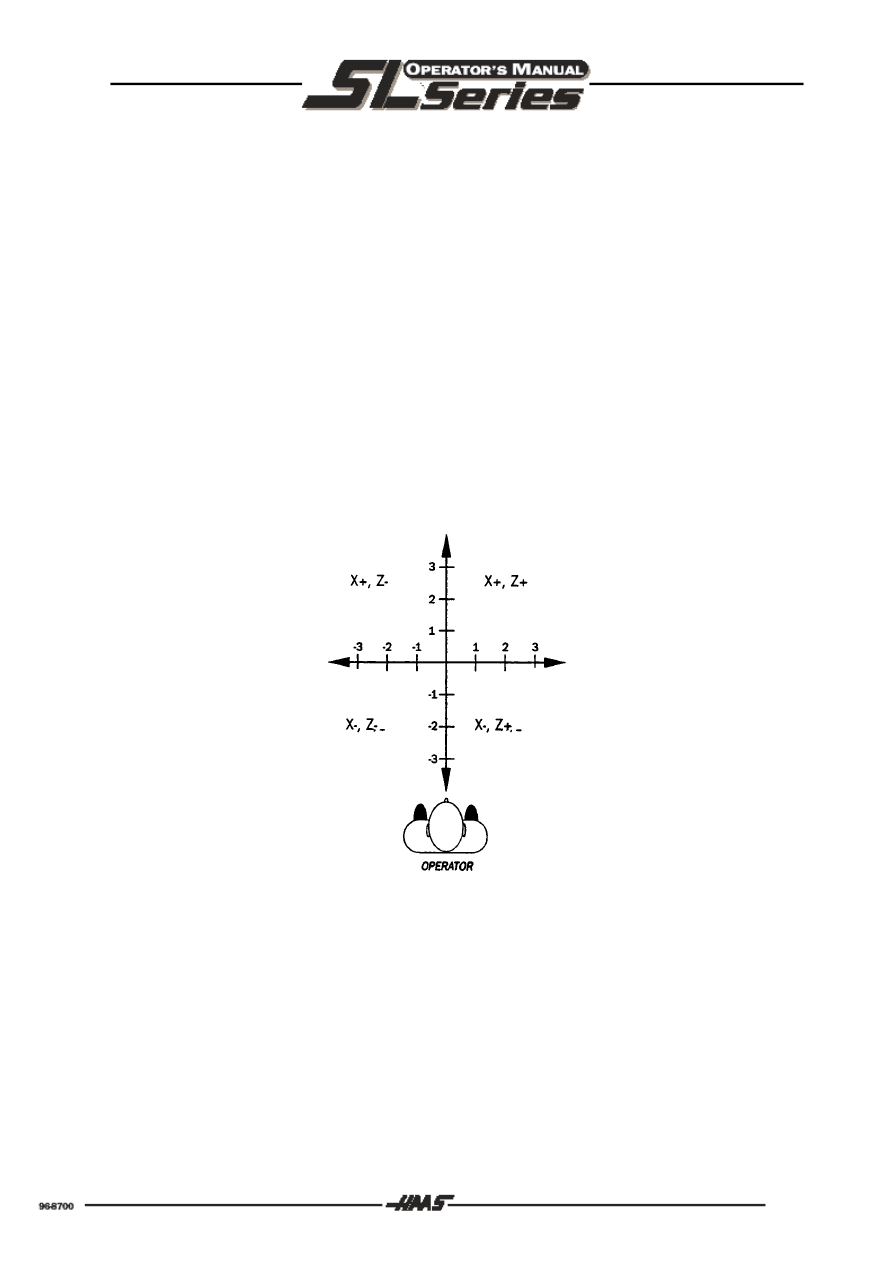

Diagram na rysunku 1-4 przedstawia widok współrzędnych powyższej obrabiarki. Widok ten

pokazuje współrzędne X i Z podczas gdy operator stoi przed obrabiarką. Zwróćcie Państwo

uwagę, że w punkcie przecięcia obu linii został określony wspólny punkt zerowy. Cztery

obszary powstałe po bokach, jak również na górze oraz na dole są to „KWADRANTY“ i

przedstawiają podstawową zasadę dla tak zwanego prostokątnego albo kartezjańskiego

programowania współrzędnych

GÓRNY LEWY KWADRANT NAZYWA SIĘ =

X+,Z-,

DOLNY LEWY KWADRANT NAZYWA SIĘ =

X-,Z-,

GÓRNY PRAWY KWADRANT NAZYWA SIĘ = X+,Z+,

DOLNY PRAWY KWADRANT NAZYWA SIĘ = X-,Z+.

Jeżeli ustawimy punkt zerowy gdziekolwiek na osi X oraz gdziekolwiek na osi Z, to

automatycznie sprowadzamy tu skrzyżowanie obu linii. Punkt przecięcia obu linii tworzy

punkt zerowy przedmiotu obrabianego. Płaszczyzna obróbki zostaje podzielona przez obie

przecinające się linie na cztery kwadranty. Obszar dostępu danego kwadrantu zależy od

tego, gdzie określimy punkt zerowy wewnątrz obszaru posuwów na osi maszyny

Rys. 1-4 Współrzędne X i Z widziane z góry

Jeżeli określimy punkt zerowy przedmiotu obrabianego na osi Z dokładnie w środku drogi

posuwów a na osi X dokładnie w środku wrzeciona tokarki, to utworzymy 4 kwadranty. Np.

maszyna typu SL 500 miałaby w górnych kwadrantach drogę Z równą 250 mm a drogę X

równą 189 mm, dolne kwadranty miałyby drogę Z równą 250 mm a drogę X równą 25 mm.

Maszyny typu SL mają drogę równą 25 mm po ujemnej stronie osi X wychodzącą na

zewnątrz poprzez środek wrzeciona.

32

Zasada jest wtedy możliwa do rozpoznania, gdy zostanie wykonane ręczne kasowanie

ustawień referencji wszystkich osi maszyny. Przy przeprowadzaniu kasowania ustawień

punktu zerowego (ZERO RET) podczas uruchamiania maszyny wszystkie osie przesuną się

w skrajnym kierunku dodatnim aż do momentu wyzwolenia wyłącznika krańcowego. Jeżeli

ten warunek jest spełniony, to jedyny możliwy kierunek posuwów we wszystkich osiach leży

po stronie ujemnej. Możliwe jest to dlatego, gdyż przez skasowanie ustawień maszyny w

położeniu wyjściowym dla każdej osi automatycznie zostanie ustawiony nowy punkt zerowy.

Jest on położony na krawędzi każdego obszaru posuwów osi. Teraz wygląda to tak, że

dodatnie kwadranty nie są dostępne, i że wszelkie przesunięcia X i Z mają miejsce

w kwadrantach X- i Z-. Tylko poprzez ustawienie nowego punktu zerowego gdzieś w

obszarze posuwów każdej osi mogą zostać udostępnione inne kwadranty.

Niekiedy przy obróbce przedmiotu obrabianego może być przydatne użycie więcej niż tylko

kwadrantów X i Z. Dobrym przykładem jest tu przedmiot obrabiany, którego końce muszą

być obrobione czołowo.

To są tylko pojedyncze przykłady pokazujące, jak mogą być używane kwadranty X i Z

maszyny. Po nabyciu większego doświadczenia w programowaniu i przygotowaniu

obrabiarki, każdy programujący i ustawiacz może rozwinąć swoje własne metody i sposoby

postępowania. Poszczególne metody mogą być szybsze niż inne, jednak wszyscy

zainteresowani muszą sami oceniać wymagania danego zlecenia i muszą odnosić się do

notatek, jak również do wcześniej wykonywanych zleceń.

Do tego momentu zajmowaliśmy się systemem pozycjonowania narzędzia, który znany jest

jako pozycjonowanie bezwzględne. Przy pozycjonowaniu bezwzględnym wszystkie punkty

współrzędnych podawane są w odniesieniu do oryginalnego stałego punktu zerowego, który

może być rozważany jako punkt zerowy przedmiotu obrabianego. Ten sposób definiowania

współrzędnych jest najczęściej używany.

Inny sposób programowania położenia osi to programowanie przyrostowe. Przesunięcia

przyrostowe są programowane za pomocą adresów „U“ i „W“. Za pomocą adresu „U“ są

programowane przesunięcia przyrostowe dla osi X, a za pomocą adresu „W“ - przesunięcia

przyrostowe dla osi Z. Miarę i kierunek przesunięcia przyrostowo programowanego

przesunięcia osi odnosi się do ostatniego zadanego położenia narzędzia, a nie jak przy

bezwzględnie programowanych przesunięciach osi, do aktualnego punktu zerowego

przedmiotu obrabianego.

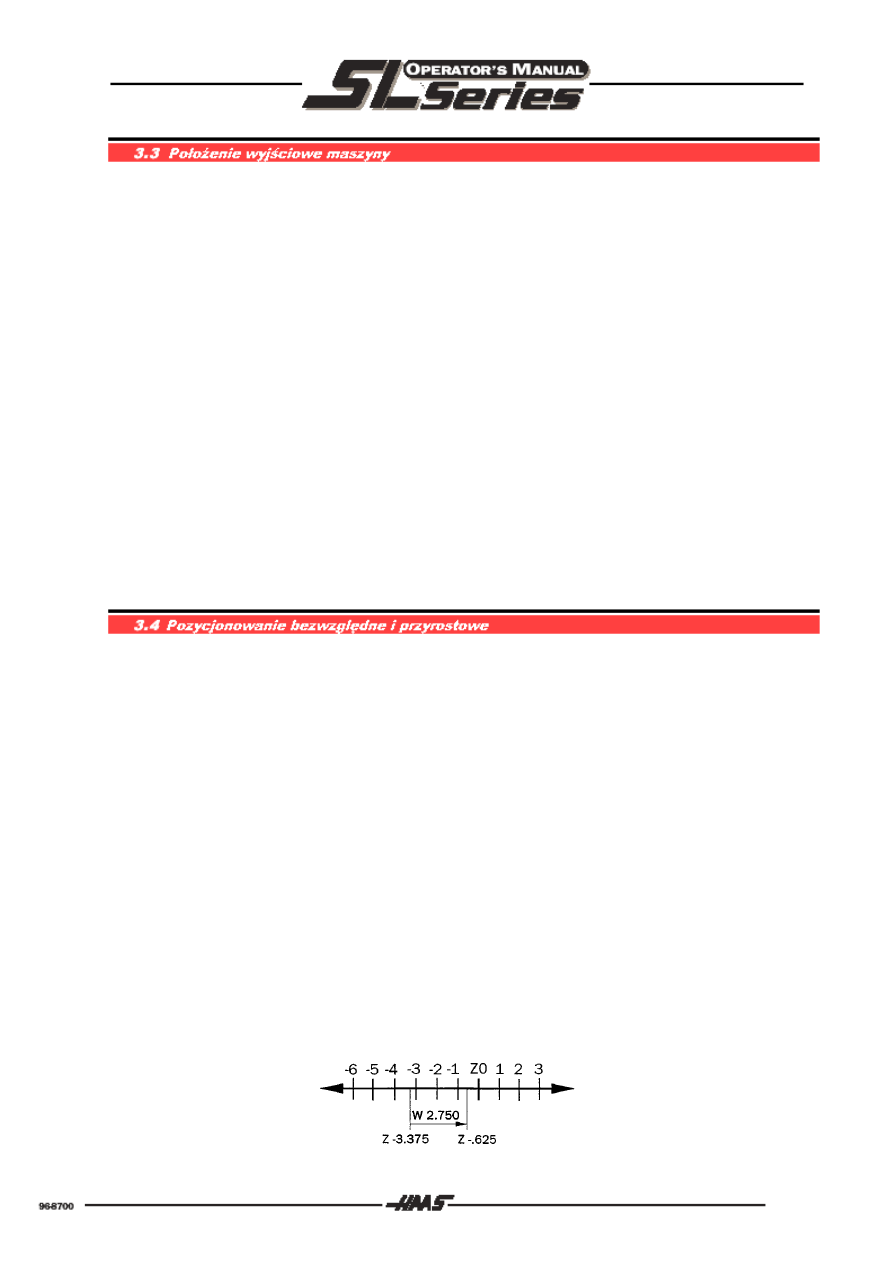

Przykład takiego przyrostowego użycia przedstawiono na rysunku 1-5. Przebieg posuwu

zaczyna się na współrzędnej Z-3.375 a kończy na współrzędnej Z-0.625, w odniesieniu do

punktu zerowego przedmiotu obrabianego. Odpowiada to przyrostowemu przesunięciu

W+2.75. Chociaż przesunięcie ma miejsce po ujemnej stronie punktu zerowego przedmiotu

obrabianego, to posuw jest programowany z dodatnim znakiem wartości. Jest tak dlatego, że

posuw odbywa się w kierunku dodatnim osi Z w odniesieniu do ostatniego położenia

zadanego. Oznacza to, że przy przesunięciu przyrostowym kierunek przesunięcia

definiowany jest za pomocą znaku wartości.

33

Ta maszyna nie ma możliwości natychmiastowej zmiany prędkości; hamowanie i przyśpieszanie zajmuje pewien

niezerowy czas. Przyśpieszanie i zwalnianie w tej maszynie może się odbywać zarówno w trybie ciągłym jak i

wykładniczym. Przyśpieszanie ciągłe jest używane na początku nagłych ruchów i na końcu każdego ruchu

którego prędkość wykracza poza stałą wartość, określoną dla przyśpieszania/hamowania wykładniczego.

Ciągłe przyśpieszanie jest typem ruchu w którym przyrost prędkości w jednostce czasu jest stały. Ta stała jest

ustawiana przez Parametry 7, 21, 35, i 49. Ma jednostkę ilości inkrementów kodu na sekundę do kwadratu.

Przyśpieszenie stałe występuje na początku ruchu aby jak najmniejszy czas zajmowało osiągnięcie prędkości

maksymalnej. Występuje też przy końcu nagłych ruchów zanim prędkość spadnie poniżej prędkości określającej

dla przyśpieszania/hamowania wykładniczego. Ta zmiana następuje przy 129.7 cala na minutę.

Wykładnicze przyśpieszanie/ hamowanie jest rodzajem ruchu, w którym prędkość jest proporcjonalna do

odległości pozostałej do przebycia. Wykładniczy czas przyśpieszania/ hamowania jest ustawiany przez

Parameteru 113, 114, 115 i 116. Jego jednostka to 0.0001 sekundy. Prędkość graniczna, po której wykładnicze

przyśpieszanie/ hamowanie nie jest dostępne jest zdefiniowane związkiem Parameterami 7 i 113 (dla osi X).

Parametr 7 to 8000000 kroków/s/s a Parametr Parameter 113 to 375 (0.0375 sekundy); Maksymalna prędkość

wykładniczego przyśpieszania/hamowania to:

8000000 x 0.0375 = 300000 kroków/sekundę

dla 8192 lnii kodu i 6 mm śruby, będzie to:

60 x 300000 /138718 = 129.7 cali/sekundę

W normalnym trybie posuwu przy skrawaniu, z aktywnym G64 dającym ciągły ruch noża, hamowanie ruchu w

osiach zaczyna się w pewnej odległości od punktu końcowego. Jeśli w buforze czeka następny ruch,

przyśpieszanie tego ruchu zacznie się w tym samym momencie. Oznacza to że dwa ruchy o kącie prostym do

siebie nie stworzą dokładnie kwadratowego rogu. Róg ten będzie zaokrąglony. Te dwa ruchy gładko połączą się

w jeden nie powodując zatrzymania narzędzia.

Jeśli używa się kompensacji ostrza narzędzia aby wykroić zewnętrzny róg, nie będzie zaokrąglenia jeśli wartość

kompensacji będzie zbliżona do rzeczywistego rozmiaru narzędzia. Dzieje się tak, ponieważ narzędzie jest

poruszane poza koniec pierwszego zaprogramowanego ruchu zanim jest poruszone do początku drugiego ruchu.

Należy zauważyć, że w tej maszynie, gdy używa się ustawień fabrycznych, ruchy gwałtowne i posuwowe będą

połączone w jedno aby zapewnić ciągłą ścieżkę noża i zaokrąglone rogi. Dopóki nie określi się ścisłego stopu,

bloki ruchu gwałtownego i posuwowego będą rozpoczynać się na chwilę przed zakończeniem poprzedniego

bloku.

Koniec ruchu posuwowego jest opóźniony za do czasu gdy błąd podążania jest mniejszy niż wartość podana w

paramatrze 85 (Setting 85). Jeśli jest ustawiony na 0.1, z parametrem 113 ustawionym 375 (0.0375 sekundy),

oznacza to, że najwyższa wartość posuwu która da ciągły ruch wynosi:

(0.1)*60/0.0375 = 160 cali na minutę

34

Ruchy gwałtowne, mają trochę inne działanie podczas gdy jest włączony tryb ciągłego skrawania.

Przyśpieszenie dla następnego ruchu rozpoczyna się gdy zakres ruchu w osiach jest w zakresie parametrów 101,

102, 103 i 104. /te parametry mają za jednostkę kroki kodu. Ruchy gwałtowne będą również hamowane ze

stałym przyśpieszeniem do póki prędkość nie spadnie do prędkości granicznej wykładniczego

przyśpieszania/hamowania. Np. jeśli 101 (dla X) ma wartość 8000 i parametr 5 ma wartość 138718, to

gwałtowny ruch będzie przebiegał do następnego bloku gdy ruch na osi X jest w granicach:

8000 / 138718 = 0.0577 cala

Aby zapobiec zaokrąglaniu rogów, należy określić zatrzymanie za pomocą G09 (nie modalnego) lub G61

(modalnego). Gdy jeden z nich jest aktywny przy ruchu, nóż jest sprowadzany do zatrzymania zanim zacznie się

następny ruch.

Należy zauważyć, że ta maszyna używając początkowych ustawień sprawi że ruchy gwałtowne i posuwu zostaną

połączone w jedno aby zapewnić stałą ścieżkę noża i zaokrąglone rogi. Dopóki nie określi się ścisłego stopu,

bloki ruchu gwałtownego i posuwowego będą rozpoczynać się na chwilę przed zakończeniem poprzedniego

bloku.

Ścieżka narzędzia w ruchu po okręgu (G02 i G03) nie jest zmieniana przez wykładnicze

przyśpieszanie/hamowanie tak więc nie występuje błąd promienia dopóki prędkość wykracza poza tą określoną

dla wykładniczego przyśpieszania/hamowania (przykład powyżej dający 129,7 cala na minutę). Pomimo tego,

rzeczywisty promień będzie zawsze nieco mniejszy niż zaprogramowana wartość. Wartość zmiany może być

obliczona poprzez następujące równanie:

Ra = SQRT( R*R - L*L )

Gdzie Ra jest promieniem rzeczywistym,

R jest promieniem zaprogramowanym, a

L jest opóźnieniem w ruchu posuwu

Opóźnienie jest obliczane przez :

L = (Par. 113) * (cale posuwu/min) / 600000

Jako przykład: jeśli 113 wynosi 375 (0.0375 s) a posuw wynosi 30 cali na minutę, i zaprogramowana średnica

ma dwa cala, wówczas rzeczywisty promień będzie miał:

L = 375 * 30 / 600000 = 0.0187 cala

i

Ra = SQRT(1-0.000351) = 0.999824

Czyli błąd 176 milionowych części cala. To jest górna granica dokładności skrawania i wiele wpływów może

zwiększyć ten błąd.

35

Parametr 57 może być użyty do zmiany trybu przyśpieszna/hamowania ruchu gwałtownego na bliższy

używanemu w 10M i 15M. Jest to wykonywane przez "EX ST MD CHG". Oznacza to "exact stop in mode

change" (rzeczywiste zatrzymanie przy zmianie) i jeśli tem znacznik jest ustawiony na 1 , każdy gwałtowny ruch

będzie się zaczynał i kończył zatrzymaniem. Gdy ten znacznik będzie włączony, kody G09 i G61 nadal będą

zapewniały zatrzymanie pomiędzy dwoma ruchami posuwu.

Ustawienie 33 (Setting 33) kontroluje jak działają kody G52 i G92. Rózni się to od sposobów kontroli serii

Faunc i Yasnac. Aby operować jak przy systemie kontroli Fanuc, ustawienie 33 powinno być przestawione na

FANUC.

UWAGA: System kontroli Haas CNC jest kompatybilny z wieloma innymi; nie jest

jednak identyczny w działaniu do żadnego systemu kontroli 3,5 opartego na

kodach.

Program jest napisany jako zestaw poleceń, który określa kolejność ich wykonania. Polecenia te mogą

wyglądać jak niżej:

LINIA#1 = DOJAZD DO POŁOŻENIA WYMIANY NARZĘDZIA,

LINIA#2 = WYBÓR NARZĘDZIA,

LINIA#3 = WYBÓR LICZBY OBROTÓW I ZAŁĄCZENIE WRZECIONA,

LINIA#4 = ZAŁĄCZENIE CHŁODZIWA,

LINIA#5 = POSUW BIEGIEM SZYBKIM DO POŁOŻENIA POCZĄTKOWEGO OBRÓBKI,

LINIA#6 = WYBÓR SZYBKOŚCI POSUWU I PROWADZENIA OBRÓBKI,

LINIA#7 = DOJAZD DO POŁOŻENIA WYMIANY NARZĘDZIA,

LINIA#8 = WYBÓR NASTĘPNEGO NARZĘDZIA,

itp.

Jednak nasz układ sterowania maszyny rozumie te meldunki tylko wtedy, gdy są one

wprowadzane w kodzie maszynowym.

Zanim zajmiemy się znaczeniem i używaniem kodów, powinny być określone pojedyncze

wytyczne:

1) Kody są podzielone na grupy. Każda grupa kodów ma swój specyficzny numer grupy.

2) Jeden kod G z tej samej grupy może być zastąpiony przez inny kod grupy. Przy tej

czynności programujący ustala rodzaje pracy. Obowiązuje tutaj zasada, że kody z tej

samej grupy nie mogą być użyte więcej niż jeden raz w tej samej linii.

3) Istnieją modalne kody G, które po użyciu pozostają aktywne, aż do momentu zastąpienia

ich przez inny kod z tej samej grupy.

4) Istnieją niemodalne kody G, które po wywołaniu są aktywne tylko w bloku wywołania, a

które przez układ sterowania niezwłocznie zostaną zapomniane.

36

Wymienione wyżej zasady obowiązują w przypadku używania całościowego programowania

układów sterowania firmy Hass (jak również z innymi układami sterowania). Koncepcja

kodowania grupowego i przynależne do niej zasady muszą być jasne, jeżeli programowanie

obrabiarki ma być efektywne.

Na zakończenie nastąpi objaśnienie ważniejszych kodów roboczych maszyny.

KODY G:

G00

BIEG SZYBKI, służy do pozycjonowania i przesuwania bez obróbki,

UWAGA: szybkość biegu szybkiego 18 m/min (500 IPM)

G01

INTERPOLACJA LINIOWA albo interpolacja prosta. Przesuwanie w czasie obróbki,

Wskazówka: szybkość posuwu w mm (w calach) na obrót.

G02

INTERPOLACJA KOŁOWA - w kierunku zgodnym z ruchem wskazówek zegara,

G03

INTERPOLACJA KOŁOWA - w kierunku przeciwnym do ruchu wskazówek zegara,

G18

WYBÓR PŁASZCZYZNY OBRÓBKI Z/X,

G28

POWRÓT DO PUNKTU REFERENCYJNEGO (w biegu szybkim),

G40

ANULOWANIE WYBORU KOREKCJI PROMIENIA (brak korekcji narzędzia),

G70

CYKL WYGŁADZANIA,

G71

CYKL OBRÓBKI SKRAWANIEM WEWNĄTRZ / NA ZEWNĄTRZ,

G72

CYKL SKRAWANIA POWIERZCHNI CZOŁOWEJ,

G76

CYKL TOCZENIA GWINTU,

G80

CYKL ANULOWANIA WYBORU,

G81

CYKL WIERCENIA,

G82

CYKL WIERCENIA Z CZASEM WYTRZYMANIA,

G83

CYKL WIERCENIA GŁĘBOKICH OTWORÓW,

G84

CYKL GWINTOWANIA,

G90

CYKL TOCZENIA WEWNĄTRZ / NA ZEWNĄTRZ,

G96

ZAŁĄCZ STAŁĄ SZYBKOŚĆ SKRAWANIA,

G97

WYŁĄCZ STAŁĄ SZYBKOŚĆ SKRAWANIA (stała liczba obrotów),

G98

POSUW NA MINUTĘ,

G99

POSUW NA OBRÓT.

37

KODY M:

M00

PROGRAM STOP

M01

STOP OPCJONALNY,

M02

KONIEC PROGRAMU,

M03

ZAŁĄCZ WRZECIONO CW (kierunek zgodny z ruchem wskazówek zegara),

M04

ZAŁĄCZ WRZECIONO CCW (kierunek przeciwny do ruchu wskazówek zegara),

M05

WRZECIONO STOP,

M08

ZAŁĄCZ CHŁODZIWO,

M09

WYŁĄCZ CHŁODZIWO,

M10

ZAMKNIJ UCHWYT ZACISKOWY,

M11

OTWÓRZ UCHWYT ZACISKOWY,

M30

KONIEC PROGRAMU,

M97

LOCAL SUB (wywołanie lokalnego podprogramu),

M98

SUB PROG (wywołanie globalnego podprogramu),

M99

Koniec podprogramu oraz skok powrotny do początku pętli.

UWAGA: Tylko jeden kod „M” może być użyty w linii. Kod „M” jest ostatnim

wykonywanym kodem zlecenia, niezależnie od tego, gdzie się on znajduje

w linii.

38

Podstawowe ustawienie (domyślne) jest automatyczną funkcją układu sterowania obrabiarki. Przy

załączaniu maszyny układ sterowania sprawdza położenia wyjściowe wszystkich osi i dopiero wtedy

odczytuje wartości wstępne albo nastawiony kod „G”.

Podstawowe ustawienia firmy Haas dla typoszeregu SL są wyliczone w podręczniku obsługi /

programowania i są oznaczone gwiazdką (*) obok specyficznych kodów G.

Układ sterowania odczytuje te kody G automatycznie przy załączaniu.

G00

BIEG SZYBKI

G18

PŁASZCZYZNA Z/X (Wybór płaszczyzny obróbki Z/X)

G40

ANULOWANIE WYBORU KOREKCJI PROMIENIA

G64

ANULOWANIE WYBORU

G61

Kasowanie „Genau Halt” (Dokładne zatrzymanie)

G80

CYKL ANULOWANIE WYBORU

G97

WYŁĄCZ STAŁĄ SZYBKOŚĆ SKRAWANIA

G99

POSUW NA OBRÓT

Nie istnieje żadne ustawienie podstawowe dla FEED RATE (Szybkość posuwu) (kod F), jeżeli jednak

kod F zostanie zaprogramowany, to obowiązuje on do momentu, aż zostanie wprowadzony inny kod

albo maszyna zostanie wyłączona.

39

Format programu albo styl programu jest ważną częścią obróbki maszyny CNC. Każdy sam kształtuje

swój program inaczej i w większości wypadków programujący może nie zidentyfikować programu,

którego on sam nie napisał. Jest to ważne, aby programujący był konsekwentny oraz odpowiednio

biegły, i aby pisał kod w taki sposób, jak on został opracowany, i w takiej kolejności, w jakiej pojawia

się on w programie.

Układ sterowania CNC nie potrzebuje do obróbki programu NC żadnego numerowania bloków.

Wyjątkami od tej reguły są adresy skoku dla podprogramów (cykle G70, G71) albo dla programowania

makr.

Na przykład:

X, Z jest kolejnością programowania osi. Maszyna mogłaby obrobić X albo Z w dowolnej kolejności,

jednak my chcemy pisać konsekwentnie najpierw X, a na drugim miejscu Z.

W linii nagłówka programu NC znajduje się numer programu „O1234”. Numer programu składa się ze

znaku 0 (litera nie cyfra) i kolejnych czterech cyfr. Zera na początku muszą być także wprowadzane,

Np. O0001.

W pierwszej linii programu osie są przesuwane do położenia referencyjnego maszyny (M51).

Następnie w drugim bloku NC zostaje uaktywnione żądane narzędzie i odpowiedni numer korekcji

narzędzia (T909).

W trzeciej linii programu zostaje wybrany sposób regulowania liczby obrotów (M97) i żądana liczba

obrotów (S...), a wrzeciono zostanie uruchomione (M03).

W kolejnej linii programu, jeżeli jest to niezbędne, zostaje załączona pompa chłodziwa (M08).

Następnie osie w biegu szybkim (G00) zostaną przesunięte do punktu początkowego obróbki

przewidzianej do wykonania.

Dopiero teraz może być wykonana sama obróbka przedmiotu obrabianego.

Po zakończeniu obróbki osie zostaną ponownie przesunięte do położenia referencyjnego maszyny, w

celu wybrania następnego narzędzia dla kolejnej obróbki.

Przykładowo, pierwsze linie programu powinny wygladać tak:

G51 ;

G50 S2000 ;

G00 G97 T101 S500 M3 ;

X2.0 Z.01 ;

G96 S500 M8 ;

Wszystkie wymagane funkcje dla każdej operacji pokazano powyżej. Ten sposób programowania jest

sprawdzony praktycznie oraz ma logiczną strukturę.

PYTANIE:

Jeśli G00 jest ustawieniem wyjściowym, dlaczego umieszczamy go w trzeciej linii programu, dla każdego

narzędzia?

ODPOWIEDŹ:

G00 Jest tam aby podpowiedzieć operatorowi czy maszyna jest ustawiona na gwałtowne pozycjonowanie.

Ustawienie narzędzia jest zawsze inne, często stosuje się wiele narzędzi.

PYTANIE:

Czy można włączyć chłodziwo w tej samej chwili gdy włączamy wrzeciono?

ODPOWIEDŹ:

Nie. W programie można użyć tylko jednego kodu M.

40

Cykl obróbki powinien uprościć programowanie obróbki. Cykle obróbki są tworzone dla najczęściej

używanych obróbek, takich jak: toczenie gwintu, podtoczenie, skrawanie, gwintowanie otworów,

wiercenie i wytaczanie. Istnieją cykle modalne i niemodalne. Cykle modalne, jak np. G92, pozostają

aktywne po zdefiniowaniu. Po każdym pozycjonowaniu w X albo Z cykl zostanie wykonany. Cykle

aktywne modalnie pozostają aktywne, aż ich działanie zostanie odwołane za pomocą kodu G80 albo

po zakończeniu programu albo po naciśnięciu przycisku RESET. Cykle nie aktywne modalnie są

aktywne tylko w linii programu, w której są one zaprogramowane.

Wykonywanie gwintowanych otworów za pomocą tokarki Haas może być wykonane za pomocą paru

różnych urządzeń. Gwint może być stworzony za pomocą gwintownika w sztywnym uchwycie

narzędzia, ruchomym uchwytem gwintownika lub helisowym frezem. Każda metoda posiada

wyróżniające ją zalety.

Gwintowanie jest wykonywane w poszczególnych cyklach. Trzeba określić prędkość obrotową,

obliczyć posuw, który jest ustawiany komendą F. Strona HELP/CALC pomaga policzyć te wartości.

41

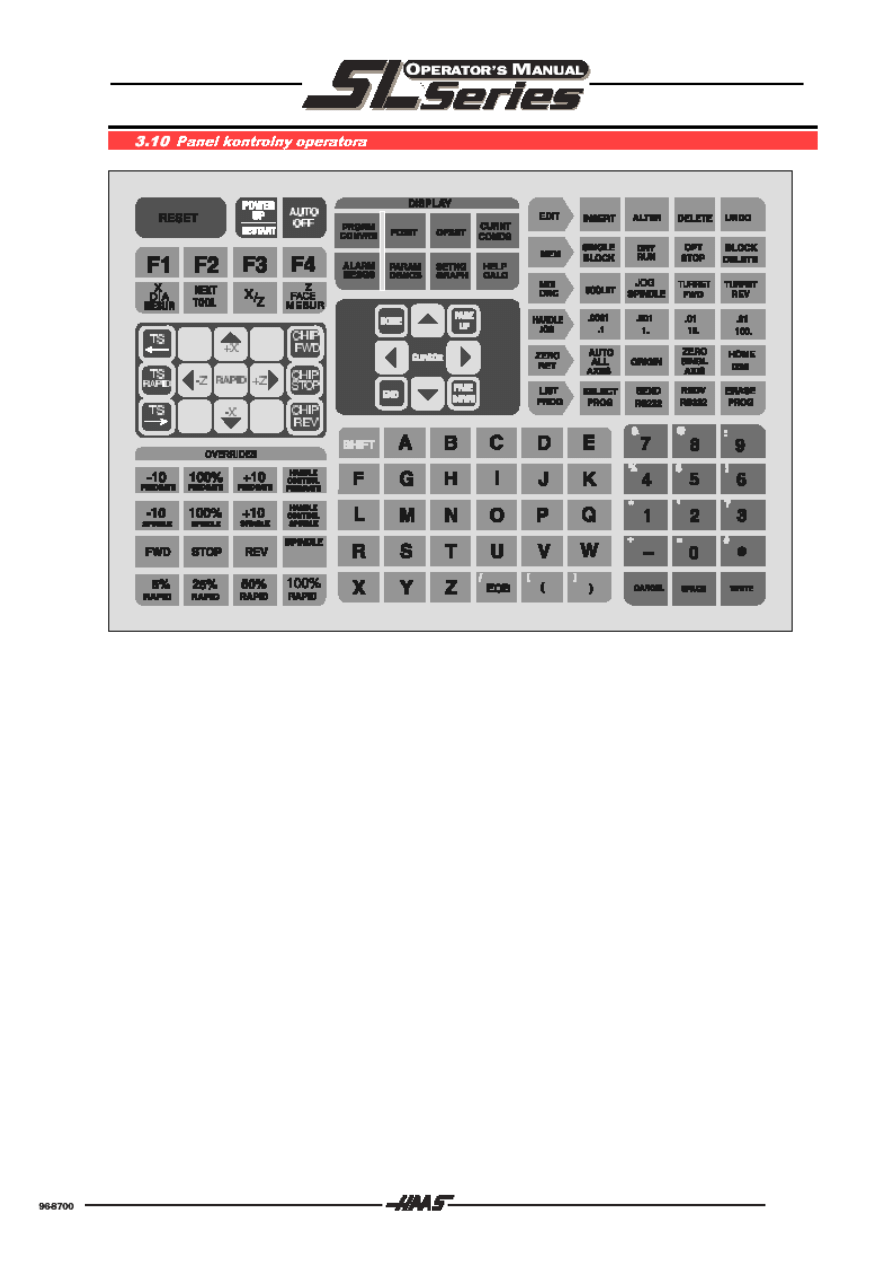

Klawiatura z polami obsługi oraz z przyciskami roboczymi i przyciskami wyświetlania.

W czasie pracy ważne jest to, aby rozumieć tryb pracy wybrany dla maszyny CNC. W sterowaniu

istnieje sześć trybów pracy i jeden tryb symulacji. Żądany tryb pracy zostaje wybrany za pomocą

jednego z sześciu przycisków, które mają następujące napisy:

EDIT

Do edytowania programu, który znajduje się już w pamięci i programowania

ręcznego.

MEM

Do przebiegu programu, który znajduje się w pamięci.

MDI/DNC

Do bezpośredniego przebiegu wprowadzonej ręcznie sekwencji programu albo

do wyboru trybu pracy DNC.

HANDLE JOG

Do pracy ręcznej albo trybu koła ręcznego.

ZERO RET

Do dojazdu do punktu zerowego maszyny albo punktu referencyjnego M/C.

LIST PROG

Do wyświetlenia listy, przeniesienia albo przyjęcia programów.

Tryb pracy Graphic-Simulation (Symulacja grafiki) jest uaktywniany za pomocą przycisków wyboru

pola DISPLAY.

42

W trybach pracy MEM lub MDI program może być uruchomiony za pomocą przycisku CYCLE START.

W czasie wykonywania programu nie możecie Państwo przejść do innego trybu pracy; musicie

Państwo poczekać, aż on się zakończy albo nacisnąć przycisk RESET w celu zatrzymania programu.

Praca równoległa jest możliwa.

Jeżeli tryb MDI jest już wybrany, to poprzez dwukrotne naciśnięcie przycisku trybu pracy MDI zostanie

wybrany tryb DNC, jeżeli tryb DNC jest uaktywniony za pomocą parametrów użytkownika.

W każdym wyżej wymienionym trybie pracy możecie Państwo, przy użyciu sześciu przycisków pola

DISPLAY, wybrać jedno z dowolnych niżej wymienionych wskazań:

PROGRAM /CONVRS

Wyświetlanie wybranego programu.

POSIT

Wyświetlanie położenia osi.

OFSET

Wyświetlanie albo podawanie wartości korekcji narzędzia i punktu

zerowego przedmiotu obrabianego.

CURNT COMDS

Wyświetlanie aktualnych poleceń oraz ustawień czasu.

ALARM / MESG

Wyświetlanie meldunków błędów oraz informacji dla użytkownika.

PARAM / DGNOS

Wyświetlanie parametrów albo danych diagnostycznych.

SETG / GRAPH

Wyświetlanie parametrów użytkownika lub wybór trybu symulacji grafiki.

HELP / CALC

Wyświetlanie podręcznika użytkownika oraz kalkulatora.

Jeżeli program jest już wykonywany, to możecie Państwo wybrać dodatkowo dla powyższych

wskazań przycisk LIST PROGR służący do wybrania listy programów w pamięci. Jest to korzystne w

celu ustalenia, które programy mogą być edytowane za pomocą polecenia BACKGROUND EDIT.

Polecenie BACKGROUND EDIT jest do dyspozycji w Państwa maszynie i może być wybrane poprzez

ekran programu.

Cała praca maszyny CNC jest sterowana za pomocą pola obsługi użytkownika. Obejmuje ono ekran,

klawiaturę, włączniki / wyłączniki, amperomierz, koło ręczne oraz przyciski EMERGENCY STOP

(Zatrzymanie awaryjne), CYCLE START (Uruchomienie cyklu) oraz FEED HOLD (Zatrzymanie

posuwu).

Klawiatura jest płaskim polem przycisków membranowych, które muszą być uruchamiane przez

lekkie naciśnięcie. Naciśnięcie przycisku SHIFT zmienia funkcję przycisku podaną jako niebieski znak

znajdujący się w lewym górnym rogu. Przycisk SHIFT musi być naciśnięty jeden raz dla każdego

przełączanego znaku. Przez dwukrotne naciśnięcie przycisku SHIFT przełączenie zostaje wyłączone.

Amperomierz mierzy natężenie prądu doprowadzanego do silnika wrzeciona. Silnik wrzeciona może

pracować ciągle przy obciążeniu 100%. Wartość 150% nie może być utrzymywana dłużej niż dziesięć

minut a 200% nie dłużej niż 3 minuty. Po wyspecyfikowanym czasie wrzeciono może zacząć zwalniać

albo nawet zatrzymać się. Obciążenie 200% należy zredukować do 150% przez obniżenie liczby

obrotów wrzeciona albo zmniejszanie posuwu. Pobór mocy może się chwilowo zwiększyć przy

zmianie liczby obrotów.

43

KOŁO RĘCZNE umożliwia pracę impulsową osi. Przyrost koła ręcznego może wynosić 0.001, 0.01,

0.1 lub 1 mm. Oś obrotowa ma 0.001, 0.01, 0.1 lub 1° na przyrost koła ręcznego. Koło ręczne

umożliwia 100 kroków na obrót. Koło ręczne może także być używane do przesuwania kursora na

ekranie w trybie pracy EDIT.

Naciśnięcie przycisku EMERGENCY STOP (Zatrzymanie awaryjne) powoduje natychmiastowe

zatrzymanie wszystkich ruchów maszyny wraz z serwomotorami, wrzecionem, narzędziową głowicą

rewolwerową i pompą chłodziwa.

Naciśnięcie przycisku CYCLE START (Uruchomienie cyklu) powoduje uruchomienie programu, który

jest wykonywany w trybach pracy MEM albo MDI jako ciąg dalszy ruchu po poleceniu FEED HOLD

albo do kontynuacji po sygnale zatrzymanie trybu SINGLE BLOCK.

Naciśnięcie przycisku FEED HOLD (Zatrzymanie posuwu) powoduje zatrzymanie wszystkich ruchów

osi aż do momentu naciśnięcia przycisku CYCLE START (Uruchomienie cyklu). Polecenie FEED

HOLD nie powoduje zatrzymania wrzeciona, zmiennika narzędzia, pompy chłodziwa albo posuwu

konika. Ruchy niektórych osi pomocniczych nie są zatrzymywane.

UWAGA!

FEED HOLD nie zatrzyma wrzeciona, głowicy, pompy chłodziwa ani konika.

Za pomocą przycisku SINGLE BLOCK (Pojedynczy blok) pola przycisków jest załączany i wyłączany

tryb SINGLE BLOCK. W trybie SINGLE BLOCK układ sterowania przechodzi jeden blok a następnie

zatrzymuje się. Po każdym naciśnięciu przycisku START obrabiany jest kolejny blok.

Za pomocą przycisku RESET (Kasowanie ustawień) pola przycisków zawsze jest zatrzymywany ruch

serwomotorów, wrzeciona, pompy chłodziwa oraz narzędziowej głowicy rewolwerowej. Służy on także

do zatrzymywania operacji bieżącego programu. Nie jest to jednak polecana metoda zatrzymywania

maszyny, ponieważ utrudnione jest wyjście dalej z tego punktu. Do przerywania obróbki programu ze

wznowieniem przewidziane są polecenia SINGLE BLOCK oraz FEED HOLD. Za pomocą polecenia

RESET ruch niektórych osi pomocniczych nie jest zatrzymywany, jednak zostaną one zatrzymanie na

końcu ruchu znajdującego się w przebiegu.

Ekran jest jedynie urządzeniem wyświetlającym układu sterowania. Są na nim wyświetlane wszystkie

dane stanu oraz położenia.

Za pomocą przycisków F1, F2, F3 i F4 wykonywane są różnorodne funkcje w zależności od wyboru

wskazania oraz trybu pracy. Na koniec dokonamy szybkiego przeglądu przycisków Fn:

F1

W trybie pracy EDIT i przy wskazaniu PROGRAM DISPLAY zostaje uruchomione definiowanie

bloku.

W trybie pracy LIST PROG przycisk F1 kopiuje już napisany program i nadaje mu nową nazwę

przez linię poleceń.

Przy wskazaniu OFSET przycisk F1 ustawia wprowadzoną wartość jako daną odwzorowania.

F2

W trybie pracy EDIT i przy wskazaniu PROGRAM DISPLAY zostaje zakończone definiowanie

bloku.

F3

W trybach pracy EDIT i MDI przycisk F3 przekopiowuje zaznaczoną linię pomocniczą dla ruchu

po okręgu jako linię wprowadzania danych przy dolnej krawędzi ekranu. Jest to wtedy przydatne,

gdy chcecie Państwo zastosować rozwiązanie, które zostało opracowane dla ruchu po okręgu.

Naciśnijcie Państwo przycisk INSERT (Wprowadź), aby tą linię poleceń dla ruchu po okręgu

wprowadzić do swojego programu.

W funkcji kalkulatora pomocniczego przycisk ten kopiuje wartość w oknie kalkulatora do

wskazanej danej pomocniczej funkcji trygonometrycznej albo funkcji ruchu po okręgu.

44

F4

W trybie pracy MEM i przy wskazaniu PROGRAM DISPLAY zostaje wybrane albo polecenie

BACKGROUND EDIT albo PROGRAM REVIEW. Polecenie BACKGROUND EDIT jest

wybierane przez podanie znaków Onnnn wraz z numerem programu przeznaczonego do

edytowania. Polecenie PROGRAM REVIEW jest wybierane tylko poprzez naciśnięcie przycisku

F4. Dzięki temu, po lewej stronie ekranu wyświetlony jest podgląd bieżącego programu a po

prawej stronie ekranu programujący może zobaczyć swój program.

W funkcji kalkulatora pomocniczego, przycisk ten służy do ładowania, dodawania, mnożenia i

dzielenia zaznaczonej wartości danej trygonometrycznej albo danej ruchu po okręgu za pomocą

kalkulatora.

Zegar czasu rzeczywistego dostarcza wskazań czasu dla poniższych zastosowań:

1. Aktualne wskazanie czasu dla wskazań diagnostycznych jest przejmowane z zegara czasu

rzeczywistego.

2. Przy wyliczaniu meldunków błędów wraz z każdym alarmem podawana jest data i czas zegarowy

jego wystąpienia. Instrukcje wyboru listy alarmów - patrz rozdział „Alarm“.

3. Czas rzeczywisty używany jest w zmiennych makr, tak jak opisano poniżej:

Zmienna #3011 zawsze zawiera aktualną datę w formacie „yymmdd“, co oznacza, że patrząc od

prawej strony na lewo, pierwsze dwa miejsca zawierają aktualny dzień, trzecie i czwarte miejsce

zawierają aktualny miesiąc, a piąte i szóste miejsce zawierają aktualny rok. Zmienna #3012

zawiera zawsze aktualny czas w formacie „hhmmss“, co oznacza, że patrząc od prawej strony na

lewo, pierwsze dwa miejsca zawierają sekundy, trzecie i czwarte miejsce zawierają minuty, a piąte

i szóste miejsce zawierają aktualną godzinę.

1. Wydanie parametrów maszyny zawsze zawiera datę i czas zegarowy wydania. Jeżeli lista

parametrów maszyny jest wydawana poprzez interfejs danych RS 232 albo stację dyskietek, to

układ sterowania wprowadza na początku pliku dwa nowe komentarze, czas zegarowy oraz datę.

5.

Widok programu stacji dyskietek zawiera dla każdego programu NC indywidualną datę oraz czas

zegarowy utworzenia programu. Jeżeli programy NC są wydawane na dyskietce, to wraz z nimi

wydawana jest data utworzenia i czas zegarowy. Te funkcja wykonywane są od

oprogramowania sterownika danych w wersji 2.0 lub nowszej.

45

Klawiatura na płycie obsługowej zawiera 130 przycisków. Są one podzielone na dziewięć

oddzielonych od siebie, niżej wymienionych pól:

Przyciski RESET

3 przyciski,

Przyciski FUNKCYJNE

8 przycisków,

Przyciski JOG

15 przycisków,

Przyciski OVERRIDE

13 przycisków,

Przyciski WSKAZAŃ

8 przycisków,

Przyciski KURSORA

8 przycisków,

Przyciski ALFA

30 przycisków,

Przyciski TRYBU PRACY

30 przycisków,

Przyciski NUMERYCZNE

15 przycisków.

Dokładny opis, jak i gdzie umieszczone są te przyciski, znajdziecie Państwo w wykazie. Poniżej

znajdziecie także krótki opis przycisków pola obsługi.

PRZYCISKI RESET:

Przyciski RESET znajdują się w górnym lewym rogu pola obsługi.

RESET:

Zatrzymuje wszystkie ruchy maszyny, a układ sterowania przeskakuje

na początek aktualnego programu.

POWER UP

/ RESTART

Po załączeniu maszyny i naciśnięciu tego przycisku następuje

przejazd do punktu zerowego maszyny w każdej osi, a na końcu

głowica rewolwerowa ustawia narzędzie numer 1 w położeniu

roboczym.

AUTO OFF

Automatycznie pozycjonuje osie maszyny w punktach referencyjnych

maszyny oraz przygotowuje maszynę do wyłączenia.

PRZYCISKI FUNKCYJNE:

Przyciski funkcyjne znajdują się pod przyciskami RESET. Jest osiem przycisków funkcyjnych, które

służą do wykonywania funkcji specjalnych, wprowadzonych do oprogramowania układu sterowania.

F1-F4

Używane są do edytowania, grafiki, tła oraz jako pomoc / obliczanie

wykonywania funkcji specjalnych.

46

X DIAM MESURE

Służy do przejęcia do pamięci narzędzia korekcji narzędzia na osi X w

czasie ustawiania.

NEXT TOOL

Służy do wyboru następnego narzędzia w czasie ustawiania narzędzi.

X/Z

Przemienne użycie osi X i Z w trybie pracy ręcznej w czasie

ustawiania.

Z FACE MESUR

Służy do zapisania do pamięci narzędzia korekcji narzędzia na osi Z.

PRZYCISKI JOG:

Przyciski JOG znajdują się na lewo pod przyciskami funkcyjnymi. Przyciski te określają, na którą oś

zostaną wysłane sygnały koła ręcznego. Jeżeli przycisk został naciśnięty krótko, to właściwa oś

zostanie wybrana do pracy z kołem ręcznym. Jeżeli przycisk został naciśnięty oraz przytrzymany, to

właściwa oś przesuwa się tak długo, jak długo przycisk pozostaje naciśnięty.

Jeżeli został naciśnięty oraz przytrzymany przycisk „+”, to oś przesuwa się tak długo, aż ulegnie

zmianie położenie narzędzia w porównaniu do współrzędnych obróbki w kierunku dodatnim. Jeżeli

został naciśnięty oraz przytrzymany przycisk „-”, to oś przesuwa się tak długo, aż ulegnie zmianie

położenie narzędzia w porównaniu do współrzędnych obróbki w kierunku ujemnym.

+Z, -Z

Wybór osi Z.

+X, -X

Wybór osi X.

RAPID

Jeżeli przycisk ten zostanie naciśnięty jednocześnie z przyciskiem

kierunkowym osi (X+, X-, Z+ albo Z-), to wybrana oś przesuwa się

biegiem szybkim w odpowiednim kierunku.

Po prawej stronie przycisków JOG znajdują się 3 przyciski do kontroli transportera wiórów. Jeżeli

transporter wiórów jest uaktywniony za pomocą parametru maszyny 209, to przyciski mają

następujące funkcje:

CHIP

FWD

Uruchamia transporter wiórów; transport wiórów w kierunku

wyrzutnika.

CHIP STOP

Zatrzymuje ruch transportera wiórów.

CHIP REV

Uruchamia transporter wiórów wstecz.

Po lewej stronie przycisków JOG znajdują się 3 przyciski do kontroli opcjonalnego transportera

wiórów.

TS

←

Naciśnięcie tego przycisku przybliża konika do uchwytu zaciskowego.

TS RAPID

Naciśnięcie tego przycisku jednocześnie z

jednym z dwóch

przycisków kierunkowych zwiększa szybkość przesuwania konika.

TS

→

Naciśnięcie tego przycisku oddala konika od uchwytu zaciskowego.

47

PRZYCISKI OVERRIDE:

Przyciski przekroczenia znajdują się na dole po prawej stronie płyty obsługi. Umożliwiają one

użytkownikowi na użycie przekroczeń dla biegu szybkiego, dla programowanych posuwów oraz

szybkości wrzeciona.

FEED RATE

Brak przycisku.

-10

Zmniejszenie aktualnej szybkości posuwu o 10 procent po każdym naciśnięciu

przycisku.

100%

Ustawienie szybkości posuwu sterowania na zaprogramowaną wartość.

+10

Zwiększenie aktualnej szybkości posuwu o 10 procent po każdym naciśnięciu

przycisku.

SPINDEL

Brak przycisku.

-10

Zmniejszenie zaprogramowanej szybkości wrzeciona o 10 procent po każdym

naciśnięciu przycisku.

100%

Ustawienie szybkości wrzeciona na zaprogramowaną wartość.

+10

Zwiększenie aktualnej szybkości wrzeciona o 10 procent po każdym naciśnięciu

przycisku.

FWD

Uruchomienie wrzeciona w kierunku zgodnym z ruchem wskazówek zegara.

STOP

Wrzeciono stop.

REV

Uruchomienie wrzeciona w kierunku przeciwnym do ruchu wskazówek zegara

5% RAPID

Ograniczenie biegu szybkiego do 5%.

25% RAPID

Ograniczenie biegu szybkiego do 25%.

50% RAPID

Ograniczenie biegu szybkiego do 50%.

100% RAPID

Umożliwia bieg szybki z maksymalną szybkością.

PRZYCISKI WSKAZAŃ:

Przyciski znajdują się u góry i na środku. Tych osiem przycisków umożliwia dostęp do różnych

wskazań i funkcji roboczych oraz wspomaga programy, które są do dyspozycji użytkownika. Niektóre z

tych przycisków mają kilka funkcji oraz mogą wyzwalać różnorodne wskazania, gdy zostaną

naciśnięte kilka razy. Opis aktualnego wskazania zawsze pojawia się u góry, po lewej stronie ekranu.

PRGRM

/ CONVRS

Jest przyciskiem dwufunkcyjnym. Przy pierwszym naciśnięciu przycisku na

ekranie układu sterowania pokazywany jest aktualnie wybrany program NC.

Przy drugim naciśnięciu przycisku zostaje otwarty tryb szybkiego

programowania kodów.

POSIT

Pokazuje położenie osi maszyny. Poprzez naciśnięcie przycisków PAGE UP i

PAGE DOWN obsługującemu zostanie wyświetlony dużymi literami: format

maszyny, format obróbki i format odległości, o którą ma nastąpić przesunięcie.

48

OFFSET

Wyświetlenie ekranu odwzorowania długości i promienia narzędzia. Przez

naciśnięcie przycisku PAGE UP zostanie wyświetlona wartość odwzorowania osi

obróbki.

CURNT COMDS

Wyświetlanie bieżącego programu, modalnej wartości programu i wartości

w trakcie obróbki programu. Jeżeli przycisk PAGE DOWN zostanie naciśnięty

kilkakrotnie, to wyświetlą się wartość modalna, czas zegara systemowego,

zmienne makr, czas użycia narzędzia oraz ostatnio wyświetlane narzędzie.

ALARM MESGS

Wyświetlanie kompletnego tekstu alarmu po pojawieniu się migającego

meldunku alarmu. Naciśnięcie przycisku strzałki w lewo albo w prawo wyświetla

historię alarmu. Jeżeli zostanie naciśnięty przycisk PAGE DOWN, to pojawi się

ekran meldunków i uwag dla użytkownika.

PARAM DGNOS

Wyświetlanie oraz możliwość zmiany parametrów, które określają własności

maszyny. Jeżeli zostanie naciśnięty przycisk PAGE UP, to będą wyświetlone

wartości korekcji śruby pociągowej. Przez kilkakrotne naciskanie przycisku

PAGE DOWN zostaną wyświetlone parametry główne oraz niektóre parametry

osi X, Z, A i B. Jeżeli przycisk PARAM zostanie naciśnięty po raz drugi, to na

ekranie pojawi się pierwsza strona danych diagnostycznych. Ekran ten pokazuje

wejścia i wyjścia. Po naciśnięciu przycisku PAGE DOWN pojawi się drugi ekran

danych diagnostycznych, na którym figurujądodatkowe wejścia i dane

analogowe.

SETNG GRAPH

Wyświetlanie oraz możliwość zmiany ustawień specyficznych dla użytkownika.

Gdy przycisk SETNG zostanie naciśnięty dwukrotnie, to zostanie uaktywniona

praca w trybie grafiki, co pozwala użytkownikowi obejrzenie wygenerowanej

przez program ścieżki narzędzia.

HELP CALC

Zostanie wyświetlona skrócona wersja podręcznika w trybie on-line. Jeżeli

przycisk HELP będzie naciśnięty jeszcze raz, to pojawi się kalkulator HELP

(pomocniczy). Do dyspozycji są trzy ekrany kalkulatora HELP. Po naciśnięciu

przycisku PAGE DOWN pojawi się HELP dla toczenia i nacinania gwintu, HELP

dla funkcji trygonometrycznych lub HELP dla koła.

PRZYCISKI KURSORA:

Przyciski KURSORA znajdują się w środku tablicy obsługi. Umożliwiają użytkownikowi przesuwanie

się po różnych wskazaniach ekranu i polach sterujących. Są używane wielokrotnie także do

edytowania programów CNC.

HOME Przycisk z funkcją, która jest zależna od otoczenia. Normalnie przesuwa kursor do wyższego

położenia na ekranie, co np. przy edytowaniu oznacza pierwszy blok programu. W trybie pracy grafiki

jest wyświetlana kompletna tabela w oknie przeglądania dostępnym po naciśnięciu przycisku F2.

(UP ARROW)

PAGE UP

Jest używany do zmiany wyświetlanego obrazu. W edytorze służy do

przesuwania ekranu wyżej, a w trybie pracy grafiki jest używany jako lupa.

(LEFT ARROW)

Używany jest do wyboru indywidualnie edytowanych położeń wewnątrz

edytora, przy czym kursor przesuwa się w lewo. Wybór dowolnej danej w polu

ustawienia. W trybie pracy grafiki okno lupy jest przesuwane w lewo.

(RIGHT ARROW)

Podobnie jak przycisk LEFT ARROW, jednak następuje przesunięcie w

prawo.

49

(DOWN ARROW)

PAGE DOWN

Podobnie jak przycisk UP ARROW, jednak następuje przesunięcie do dołu.

Jest używany do zmiany wskazania, w edytorze do przesunięcia w dół na

ekranie lub w trybie pracy grafiki w celu dostępu do lupy o silniejszym

powiększeniu.

END

Przycisk z funkcją, która jest zależna od otoczenia. Normalnie przesuwa

kursor do niższego położenia na ekranie, co np. przy edytowaniu oznacza

ostatni blok programu.

PRZYCISKI ALFA:

Przyciski ALFA pozwalają użytkownikowi na wprowadzanie 26 liter alfabetu, jak również niektórych

znaków specjalnych.

SHIFT

Przycisk ten umożliwia dostęp do niebieskich znaków klawiatury. Poprzez

naciśnięcie przycisku SHIFT a następnie niebieskiego przycisku, wprowadzone

są do układu sterowania odpowiednie znaki. W układach sterowania ze

zintegrowaną piątą osią będzie wybrana oś B do pracy w trybie JOG, w chwili

gdy zostanie naciśnięty przycisk SHIFT a następnie przycisk +,A.

EOB

Jest to znak końca bloku (end of blok). Na ekranie jest on wyświetlany jako

średnik i oznacza koniec bloku programu. Jest równoznaczny z powrotem

karetki (CR) następującym po podaniu linii.

( )

Nawiasy są używane do oddzielenia poleceń programu CNC od komentarzy

użytkownika. Nawiasy muszą być zawsze wprowadzane parami i mogą, ale nie

muszą, zawierać dodatkowe znaki między nawiasami. Za każdym razem, gdy

przy przenoszeniu programu poprzez interfejs RS-232 pojawi się niewłaściwa

linia kodu, to jest ona wprowadzana w programie w obu nawiasach.

\

Prawy slash jest używany jako wskaźnik usunięcia bloku. Jeśli ten symbol

występuje jako pierwszy w bloku i włączone jest BLOCK DELETE, to ten blok

zostanie zignorowany podczas uruchamiania. Znak ten używany jest również

przy definiowaniu wyrażeń macro.

W niektórych układach sterowania podobnych do układów systemu Fanuc jest

używany znak wygaszania bloku, w celu dokonania wyboru między dwiema

możliwościami w tym samym bloku NC. Przy czym znak wygaszania bloku nie

znajduje się na początku bloku. Na przykład w poniższym bloku NC zostanie

użyte narzędzie nr 1, gdy jest załączona funkcja wygaszania bloku BLOCK

DELETE. Jeżeli funkcja wygaszania bloku jest wyłączona, to zostanie użyte

zostaje narzędzie nr 2.

T1 / T2;

N1 G54;

Nie może być to wykonane z układem sterowania systemu Hass.

Aby taki sam rezultat został osiągnięty, musi zostać użyta pokazana niżej

metoda programowania.

50

/T2 M99;

(T2 zostanie użyty, gdy jest wyłączony blok BLOCK

DELETE)

T1;

(T1 zostanie użyty, gdy jest załączony blok BLOCK

DELETE)

N1 G54;

[ oraz ]

Nawiasy kwadratowe stosuje się w wyrażeniach makro i funkcjach.

PRZYCISKI TRYBU PRACY:

Przyciski trybu pracy znajdują się u góry, po prawej stronie pola obsługi. Za pomocą tych przycisków

może zostać zmieniony sposób pracy obrabiarki sterowanej CNC. Mówi się przy tym o sześciu

podstawowych trybach pracy. Użytkownik może wybrać określony, żądany w danej chwili, tryb pracy

naciskając przycisk w kształcie strzałki znajdujący się po lewej stronie pola. Przez to udostępniane są

przyciski w tym samym rzędzie co naciśnięty przycisk trybu pracy. Inaczej przyciski te nie są

dostępne. Aktualny tryb pracy jest zawsze pokazywany w najwyższej linii, po prawej stronie obok

bieżącego wskazania ekranu.

EDIT

Wybór trybu pracy EDIT.

INSERT

Wprowadzenie do pamięci wejściowej tekstu, w pozycji na której aktualnie

znajduje się kursor. Używany jest również do kopiowania bloków kodu w

programie.

ALTER

Zmienia w pamięci wejściowej odpowiedni tekst w pozycji, na której znajduje się

kursor. Ładuje program MDI do listy programów.

DELETE

Kasuje pozycję, na której znajduje się kursor.

UNDO

Kasowanie lub anulowanie do 10 ostatnich zmian wykonanych w czasie

edytowania.

MEM

Wybór trybu pracy z przebiegiem programu.

SINGLE BLOCK Załączenie trybu pracy pojedynczego bloku. Oznacza to, że po naciśnięciu

przycisku uruchamiającego cykl będzie wykonany tylko jeden blok bieżącego

programu.

DRY RUN

Zostaje ustawiony, aby sprawdzić aktualny ruch maszyny, jednak bez wykonania

obróbki przedmiotu obrabianego. Zaprogramowane szybkości są zastępowane

przez przyciski szybkości w rzędzie pola JOG.

OPT STOP

Załączenie dowolnego zatrzymania. Jeżeli zostało to ustalone w programie M01

oraz nastąpiło uaktywnienie polecenia dowolnego zatrzymania, to program

będzie zatrzymany. Jeżeli wcześniej był już zinterpretowany program złożony z

kilku bloków a został naciśnięty przycisk dowolnego zatrzymania, to kolejne

polecenie programu M01 nie będzie dodane (patrz kod G103).

BLOCK DELETE

Bloki z kreską pochyłą „\” jako pierwszym znakiem zostaną zignorowane albo nie

będą wykonywane, jeżeli ta opcja jest włączona.

1. Przy wyłączonej kompensacji noża, block delete będzie odnosił skutek dwie

linijki po jego naciśnięciu.

2. Przy włączonej kompensacji noża bloki muszą być przetwarzane wcześniej.

Dlatego też block delete nie będzie dawał efektu wcześniej niż po czterech linijkach

za podświetloną linią.

3. Jeśli BLOCK DELETE zmienia stan podczas przetwarzania pierwszego bloku

fazowania i zaokrąglania co najmniej jedna czynność zostanie niewykonana

51

MDI/DNC

Wybór trybu MDI albo trybu DNC.

COOLNT

Załączenie lub wyłączanie chłodziwa.

JOG SPINDLE

Obrót wrzeciona z liczbą obrotów zdefiniowaną przez parametr nr 98 (SPINDLE

JOG RPM).

TURRET FWD

Obrót narzędziowej głowicy rewolwerowej w przód do następnego narzędzia.

Jeżeli w danej chwili magazyn znajduje się na najwyższym numerze narzędzia,

to obraca się on do narzędzia numer 1. Gdy w linii wprowadzania znajduje się

numer narzędzia (Tnn), to magazyn obraca się w przód do podanego numeru

Tnn.

TURRET REV

Obrót narzędziowej głowicy rewolwerowej w tył do następnego narzędzia. Jeżeli

w danej chwili magazyn znajduje się na najniższym numerze narzędzia, to

obraca się on do największego numeru narzędzia. Gdy w linii wprowadzania

znajduje się numer narzędzia (Tnn), to magazyn obraca się wstecz do podanego

numeru Tnn.

HANDLE JOG

Wybór trybu JOG.

.0001,.1

0.0001 cala lub 0.001 mm na przyrost koła ręcznego. Bieg na „sucho“: 0.1

mm/minutę.

.001,1

0.001 cala lub 0.01 mm na przyrost koła ręcznego. Bieg na „sucho“: 10

mm/minutę.

.01,100

0.01 cala lub 0.1 mm na przyrost koła ręcznego. Bieg na „sucho“: 100

mm/minutę.

.1, 100

0.1 cala lub 1 mm na przyrost ręcznego koła elektronicznego. Bieg na „sucho“:

1000 mm/minutę.

ZERO RET

Wybór trybu pracy ZERO RETURN.

AUTO ALL AXES

Dojazd do punktu referencyjnego maszyny we wszystkich osi.

ORIGIN

Wyzerowanie różnorodnych wskaźników oraz liczników.

ZERO SINGLE

AXIS

Dojazd do punktu referencyjnego maszyny pojedynczej osi zdefiniowanej za

pomocą przycisku wyboru osi.

HOME

G28

Wszystkie osie przejeżdżają w trybie biegu szybkiego do położenia

odpowiadającego punktowi referencyjnemu maszyny (brak wyszukiwania).

SINGLE AXIS

HOME G28

Pojedyncza oś X, Z albo B (konik), może być przesunięta w trybie biegu

szybkiego do punktu referencyjnego maszyny / punktu zerowego maszyny.

Obsługujący musi wybrać wcześniej żądaną oś X, Z lub B a potem nacisnąć

przycisk „HOME G28“. Jeżeli przycisk „HOME G28“ został naciśnięty bez

wcześniejszego wyboru osi, to wszystkie aktywne osie maszyny przesuwają się

do punktu zerowego maszyny. Jeżeli wybrana oś jest nieaktywna, to na ekranie

zostanie wyświetlony meldunek błędu „ACHSE INAKTIV“ (Oś nieaktywna).

Jeżeli wybrana oś ma wejść do obszaru ograniczonego przez konika, to na

ekranie pojawi się meldunek błędu „X IN THE WAY” (Ograniczenie osi X) i nie

nastąpi żaden ruch osi.

52

SECOND HOME

Jest to funkcja opcjonalna. Dzięki niej osie mogą być przesuwane w trybie biegu

szybkiego do położenia zapamiętanego w parametrze G129 pamięci punktu

zerowego. Ta funkcja jest aktywna dla każdej osi, dla której bit „2ND HOME

BTN“ ustawiono na wartość 1. Przykładowo, za pomocą tej funkcji można

wprowadzić ciśnienie głowicy narzędziowej głowicy rewolwerowej w celu

wymiany narzędzia w najbardziej korzystnym położeniu. Aby ta funkcja mogła

być użyta, musi być zapamiętane prawidłowe położenie w parametrze

przesunięcia punktu zerowegoG129. Funkcja ta może być używana we

wszystkich trybach pracy, poza trybem DNC.

LIST PROG

Wyświetla na ekranie listę programów głównych i podprogramów

znajdujących się w pamięci.

SELECT PROG

Za jego pomocą zaznaczony program listy programów zostaje wybrany jako

bieżący program. Na liście programów, przed tym bieżącym programem pojawi

się gwiazdka.

SEND RS232

Przeniesienie programów przez interfejs szeregowy RS-232.

RECV RS232

Odbiór programów przez interfejs szeregowy 85232.

ERASE PROGR

Kasowanie bieżącego programu lub programu, który został wyspecyfikowany w

pamięci wejściowej.

PRZYCISKI NUMERYCZNE:

Przyciski numeryczne pozwalają wprowadzać do układu sterowania liczby oraz niektóre

znakispecjalne.

CANCEL

Przycisk CANCEL jest używany do kasowania ostatnio wprowadzonych znaków

w trybie edytowania, jak i wprowadzania w czasie obróbki.

SPACE

Jest to odstęp, który jest używany do formatowania komentarzy wewnątrz

programu.

WRITE / ENTER

Jest to przycisk ogólnego zastosowania. Za każdym razem, gdy użytkownik

musi zmienić daną układu sterowania, przycisk ten musi być naciśnięty.

-,. Używany w celu wyrażenia liczby ujemnej lub ustawienia punktu dziesiętnego.

+,=,

# oraz *

Dostęp do tych symboli jest możliwy, gdy wpierw naciśniecie Państwo przycisk

SHIFT a potem przycisk z odpowiednim symbolem. Znaki te są używane w

wyrażeniach makr.

?,%,$,!,&,

@ oraz :

Dostęp do tych dodatkowych symboli jest również możliwy za pomocą przycisku

SHIFT. Są one używane w komentarzach programu.

53

Istnieje tylko jedna metoda załączania tej maszyny CNC, a mianowicie za pomocą zielonego przycisku

ON leżącego po lewej stronie w górnej części pola obsługi. Wyłącznik główny znajdujący się z tyłu

tokarki musi być załączony przed załączeniem maszyny za pomocą tego przycisku. Przy każdym

przerwaniu zasilania maszyna zostanie wyłączona a wtedy musi być ponownie załączona za pomocą

tego przycisku.

Po załączeniu maszyna musi znaleźć swój stały punkt referencyjny zanim będą mogły mieć miejsce

jakiekolwiek operacje. Naciśnięcie po załączeniu przycisku AUTO POWER UP powoduje ustawienie

tego punktu. Do inicjalizacji systemu może być także użyty tryb pracy ZERO RET, jak również przycisk

AUTO ALL AXES, gdy wszystkie alarmy są skasowane. Pojedyncza oś może być wybrana, gdy

najpierw zostanie naciśnięty przycisk X, Y, Z albo A, a następnie przycisk ZERO SINGL AXIS.

Znalezione w ten sposób położenie służy jako punkt zerowy maszyny.

UWAGA: Po załączeniu maszyna sama nie rozpoznaje swojego położenia

wyjściowego albo swojego ograniczenia osi, dopóki nie przejedzie

do punktu referencyjnego M/C po naciśnięciu przycisków AUTO

POWER UP lub ZERO RET / ALL AXES. Jest to możliwe przy

poruszaniu maszyną w trybie pracy impulsowej za pomocą koła

ręcznego lub przycisków impulsowych przy niskiej wartości

posuwu. Jeżeli maszyna przejedzie w sposób niekontrolowany

w kierunku ujemnym, to może nastąpić uszkodzenie blach

osłonowych lub przeciążenie wrzeciono tocznego. W celu

zapobieżenia temu zjawisku należy niezwłocznie dojechać

maszyną do punktu referencyjnego za pomocą przycisków ZERO

RET albo M/C, zanim będą wykonywane inne czynności.

UWAGA: Narzędziowa głowica rewolwerowa ustawia się zawsze w jednym

położeniu i dopiero później w położeniu głowicy rewolwerowej

określonym przez parametr nr 81

Przycisk HOME G28 należy nacisnąć zawsze po ponownym załączeniu maszyny. Dzięki temu

zostanie najpierw ponownie ustawiona oś Z, potem oś X, wszystko w trybie biegu szybkiego. Przycisk

ten funkcjonuje w każdym trybie pracy. Ręczny przycisk G28 nie działa z pośrednim punktem

zwrotnym, tak jak w przypadku programowanej funkcji G28.

UWAGA: Naprawy silnika, wrzeciona tocznego albo przełącznika

referencyjnego wykonuje się w punkcie referencyjnym maszyny;

powinny być one wykonywane jedynie przez odpowiednio

przeszkolonego technika. Jeżeli punkt referencyjny maszyny nie

jest ustawiony prawidłowo, to może nastąpić najcięższe

uszkodzenie wrzeciona tocznego, blach osłonowych, prowadnic

liniowych albo zmiennika narzędzi.

Maszyna może zostać także tak zaprogramowana, że wyłączy się ona po zakończeniu cyklu (M30)

albo po nastawionym czasie, jeżeli nie jest wymagana jej dalsza aktywność. Są to parametry

użytkownika 1 i 2.

Przy utrzymującym się stanie nadnapięciowym albo przy utrzymującym się przegrzaniu maszyna

zostanie również wyłączona automatycznie. Jeżeli jeden z tych stanów utrzymuje się przez 4,5 minuty,

to maszyna zrealizuje wyżej wymienione wyłączenie automatyczne w ciągu 30 sekund. Jeżeli

wyłączenie rozpoczęło się w wyniku przegrzania, to zostanie wyświetlony alarm 176, a alarm 177

wskazuje na rozpoczęcie procesu wyłączania w wyniku przepięcia.

54

Po każdym przerwaniu zasilania, wraz z naciśnięciem wyłącznika głównego, maszyna zostanie

również wyłączona. Do wznowienia pracy musi być ponownie dostępne napięcie i musi być naciśnięty

przycisk POWER ON.

Na przykład, przy ustawianiu narzędzia i przedmiotu obrabianego powinny być wykonane

następujące prace:

1) Załadujcie Państwo program NC do pamięci układu sterowania. Może to być wykonane ręcznie

za pomocą klawiatury albo za pomocą urządzenia przekazywania danych przez interfejs

danych RS-232.

2)

Zdefiniujcie i przygotujcie Państwo narzędzia, które mają być użyte.

3) Przygotujcie

Państwo uchwyt przedmiotu obrabianego (uchwyt zaciskowy, uchwyt tokarski,

tarcza tokarska).

4) Wybierzcie

Państwo ręczny tryb pracy (JOG) i tabelę korekcji (OFFSET). Umożliwi to Państwu

użycie niżej wymienionych przycisków funkcyjnych znajdujących się w dolnej części

klawiatury. Następujące przyciski są używane: X DIA MESUR, NEXT TOOL; W/Z i Z FACE

MESUR.

Aby ustawić narzędzie do wykonania obróbek zewnętrznych, należy wykonać następujące

czynności:

5) Zamocujcie

Państwo materiał przeznaczony do obróbki.

6) Zróbcie

Państwo wystarczającą ilość miejsca dla wymiany narzędzia. Może to być osiągnięte w

ręcznym trybie pracy z pozycjonowaniem osi za pomocą

zewnętrznych przycisków

ustawiania osi. Osie maszyny mogą być przesunięte do punktu referencyjnego maszyny za

pomocą przycisku funkcyjnego HOME G28.

7) Wybierzcie

Państwo nóż tokarski, pierwsze narzędzie w kolejności obróbki, w linii wprowadzania

wpiszcie dla niego numer położenia narzędzia Tnn a następnie naciśnijcie przycisk NEXT

TOOL. Proces ten powoduje wybór wskazanego narzędzia jako narzędzia bieżącego, kursor

ustawia się w tabeli korekcji na bieżącym narzędziu, a układ sterowania jest przygotowany do

przesunięcia osi X w trybie pracy ręcznej.

Aby zmierzyć korekcję geometrii narzędzia równoległą do osi X należy wykonać następujące

czynności:

8) Uruchomcie

Państwo obracanie wrzeciona i wytoczcie średnicę referencyjną. Wykonajcie

Państwo to toczenie za pomocą elektronicznego koła ręcznego. Do wykonania żądanych

ruchów osi używajcie Państwo zewnętrznych przycisków X/Z. W zasadzie należy zacząć w

pobliżu uchwytu zaciskowego i toczyć od uchwytu zaciskowego. Aby możliwy był pomiar

średnicy zewnętrznej, powierzchnia musi być obrobiona w około 75 %.

9) Wysuńcie Państwo oś Z poza część toczoną, następnie zatrzymajcie wrzeciono oraz zmierzcie

średnicę zewnętrzną.

10) Naciśnijcie Państwo przycisk X DIA MESUR w celu zapamiętania odstępu pomiędzy punktem

referencyjnym maszyny a obrobioną średnicą. Następnie wpiszcie średnicą referencyjną

przedmiotu obrabianego w linii wprowadzania i naciśnijcie przycisk WRITE. Powoduje to

dodanie średnicy (promień) do wartości korekcji, a dzięki temu znane jest położenie ostrza w

środku wrzeciona.

Aby zmierzyć korekcję geometrii narzędzia równoległą do osi Z należy wykonać następujące

czynności:

11) Ustawcie Państwo narzędzie do toczenia powierzchni czołowej. W trybie pracy ręcznej

wybierzcie oś X jako oś aktywną.

12) Załączcie Państwo wrzeciono za pomocą przycisku CW i wykonajcie obróbkę czołową w trybie

pracy ręcznej. Po zakończeniu wyłączcie Państwo wrzeciono.

13) Naciśnijcie Państwo przycisk Z FACE MESUR, aby zapamiętać odstęp pomiędzy punktem

referencyjnym maszyny a powierzchnią czołową (referencja). Jeżeli powierzchnia czołowa nie

odpowiada powierzchni referencyjnej, to może być wprowadzona dodatkowa korekcja.

Wpiszcie Państwo żądaną korekcję w linii wprowadzania i naciśnijcie przycisk WRITE.

55

Aby dalsze narzędzia przymierzyć do obróbki zewnętrznej, należy każdorazowo wybrać

narzędzie i ponownie dojechać nim do powierzchni obrabianych przedmiotu obrabianego:

14) Zróbcie

Państwo wolną przestrzeń w celu wymiany narzędzia jak w pozycji 6.

15) Wybierzcie

Państwo kolejne narzędzie za pomocą przycisku NEXT TOOL jak w pozycji 7.

16) Zarysujcie Państwo ostrzem średnicę (powierzchnię) zewnętrzną przedmiotu obrabianego i

naciśnijcie przycisk X DIA MESUR aby zapamiętać odległość punktu referencyjnego maszyny

od powierzchni przedmiotu obrabianego. Następnie wpiszcie Państwo średnicę przedmiotu

obrabianego w linii wprowadzania oraz naciśnijcie przycisk WRITE.

17) Zarysujcie

Państwo teraz powierzchnię czołową przedmiotu obrabianego i zapamiętajcie odstęp

między punktem referencyjnym maszyny i powierzchnią referencyjną przedmiotu obrabianego

a następnie naciśnijcie przycisk Z FACE MESUR. Wpiszcie Państwo wszystkie potrzebne

korekcje w linii wprowadzania i naciśnijcie przycisk WRITE.

18) Dla

pozostałych zewnętrznych noży tokarskich powtórzcie Państwo punkty od 14 do 18.

Aby ustawić narzędzia do wykonania obróbki wewnętrznej, należy wykonać następujące

czynności:

19) Wybierzcie Państwo wiertło w narzędziowej głowicy rewolwerowej jako aktualne narzędzie

obróbki a potem ustawcie wiertło w środku wrzeciona.

20) Załączcie Państwo wrzeciono i wykonajcie wiercenie odpowiednio głębokie, aby możliwa była

obróbka za pomocą wewnętrznego noża tokarskiego. Wysuńcie Państwo narzędzie z otworu,

aby możliwa była wymiana narzędzia.

21) Wybierzcie Państwo wewnętrzny nóż tokarski po naciśnięciu przycisku NEXT TOOL jak w

punkcie 7.

22) Ustawcie Państwo narzędzie przed otworem z mierzoną średnicą wewnętrzną, wytoczcie

średnicę wewnętrzną za pomocą zewnętrznych przycisków kierunkowych osi Z. Wysuńcie

Państwo narzędzie z otworu i zmierzcie średnicę wewnętrzną. Zapamiętajcie Państwo odstęp

między punktem referencyjnym maszyny a aktualnym położeniem osi X za pomocą przycisku

X DIA MESUR, jak wyżej w punkcie 10.

23) Powtórzcie Państwo czynności z punktów od 14 do 17 dla pozostałych wewnętrznych noży

tokarskich z tą różnicą, że rysujecie Państwo średnicę wewnętrzną a nie średnicę zewnętrzną.

56

Przy ręcznym wprowadzaniu danych możecie Państwo podać dane, które natychmiast mogą być

wykonywane linia po linii bez konieczności używania trybów pracy EDIT i MEM. W tym układzie

sterowania MDI istnieje w pamięci co powoduje, że linie z instrukcjami mogą być obrobione bez

zakłócania Waszego programu głównego załadowanego do pamięci. Dane MDI pozostają zachowane

także wtedy, gdy następuje przełączanie pomiędzy rodzajami pracy albo po jego wyłączeniu.

Edytowanie w MDI jest takie samo jak edytowanie pamięci.

Tryb pracy MDI umożliwia ręczną obsługę chłodziwa, wrzeciona i narzędziowej głowicy rewolwerowej.

Program w MDI może być zapisywany w pamięci tak samo jak normalnie nazwany program. W tym

celu kursor jest ustawiany w pierwszej linii (przycisk HOME), w linii wprowadzania zostaje wpisany

nowy numer programu Onnnn, a następnie jest naciskany przycisk „ALTER”. Dzięki temu nazwa ta

jest wprowadzana na listę programów a zawartość MDI jest kasowana.

Cały program MDI może być skasowany w trybie pracy MDI przez naciśnięcie przycisku ERASE

PROG. Szybsza metoda wyboru narzędzia polega na wpisaniu Tnn i naciśnięciu, zamiast przycisku

INSERT, przycisku TURRET FWD albo TURRET REV. Dzięki temu narzędzie to zostanie wybrane

bezpośrednio.

Jeżeli przycisk MDI zostanie naciśnięty po raz drugi, to układ sterowania przełącza się w tryb pracy

DNC, pod warunkiem, że DNC zostało uaktywnione przez parametr nr 55.

Przy otwartych drzwiach kontrolnych wrzeciono może obracać się z szybkością 500 obrotów na

minutę, jeżeli został naciśnięty wyłącznik bezpieczeństwa znajdujący się z boku pulpitu obsługowego.

Ręczne przesunięcia osi są uzyskiwane przez naciśnięcie przycisku trybu pracy HANDLE JOG oraz

kończące użycie przycisku JOG (praca impulsowa) lub użycia koła ręcznego do przesunięcia osi. Tak

jak przyciski JOG, również koło ręczne jest jednocześnie zwolnione. Ekran zmienia się na tryb

wyświetlania położenia a wskazywana aktywna oś miga.

Aby wykonać ruch konikiem można nacisnąć przycisk wyboru osi „B“ a potem wyzwolić ruch za

pomocą elektronicznego koła ręcznego. Alternatywnie do wykonania ruchu konikiem mogą być użyte

przyciski „TS

←“ lub „TS→“. Jeżeli ruch konika został uaktywniony poprzez naciśnięcie przycisku

„TS

←/TS→“, to uaktywnianie jest możliwe również poprzez naciskanie koła ręcznego.

Szybkość posuwu pracy impulsowej albo rozdzielczość koła ręcznego jest wybierana za pomocą

czterech przycisków znajdujących się po prawej stronie, obok przycisku HANDLE JOG. Istnieje

możliwość wyboru szybkości posuwu pracy impulsowej od 1 mm na minutę aż do 1000 mm na minutę

albo rozdzielczości koła ręcznego od 0.001 mm aż do 1 mm. Osie pomocnicze nie mogą być

ustawiane w trybie pracy impulsowej ręcznie za pomocą pola obsługi znajdującego się z przodu

maszyny. Do tego celu mogą być użyte przyciski impulsowe poszczególnych osi.

57

Tokarki typoszeregu SL mają sześć trybów pracy. Są to:

EDIT

Służy do przeprowadzania ręcznych zmian programu.

MEM

Służy do przebiegu programu, który jest załadowany do pamięci.

MDI/DNC

MDI/DNC jest przyciskiem dwufunkcyjnym. Przy pierwszym naciśnięciu

przycisku jest uaktywniany tryb pracy MDI. Służy on do szybkiego podawania

oraz obróbki sekwencji programu. Po drugim naciśnięciu przycisku zostaje

załączony tryb pracy DNC, jeżeli stan ten został uaktywniony przez parametr

użytkownika nr 55.

ZERO RET

Służy do przesuwania do punktu zerowego maszyny.

HANDLE/JOG

Służy do przesuwania osi za pomocą koła ręcznego albo za pomocą przycisków

JOG.

LIST PROGR Służy do wyświetlenia listy, wysyłania, przyjmowania i kasowanie programów.

Zmiana trybu pracy jest realizowana poprzez naciśnięcie przycisków znajdujących się u góry, po

prawej stronie pola przycisków, które mają wyżej wymienione napisy. Jeżeli operacja jest

uruchomiona, jak np. przebieg programu, to nie możecie Państwo dokonać zmiany trybu pracy aż do

czasu zatrzymania operacji. Sześć przycisków wyboru trybu pracy jest ustawionych pionowo a z

leżących po ich prawej stronie przycisków dostępne są jedynie te przyciski, które odpowiadają

wybranemu trybowi pracy.

Wybór programu jest dokonywany w trybie pracy LIST PROGR. Ten tryb pracy wyświetla programy

dostępne w pamięci oraz umożliwia Państwu wybranie jednego z nich jako programu głównego. Jest

to program, który będzie wykonywany, jeżeli naciśniecie Państwo przycisk START w trybie pracy

MEM. Program oznaczony na ekranie LIST PROGR znakiem „*” jest programem głównym. Wybrany

program jest tym programem, który możecie Państwo zobaczyć w trybie EDIT, i który będzie

wykonywany po naciśnięciu przycisku START w trybie pracy MEM.

W celu wybrania istniejącego programu naciskajcie Państwo przycisk KURSORA ze strzałką do góry

albo ze strzałką do dołu, aż zostanie osiągnięty (podświetlony) żądany program, a następnie

naciśnijcie przycisk SELECT PROGR. Znak „*” przechodzi wtedy na ten program.

W celu wybrania nowego programu (utworzenie nowego programu) lub wybrania już istniejącego

programu możecie Państwo również wpisać za pomocą klawiatury ciąg znaków Onnnn a potem

nacisnąć przycisk SELECT PROG.

W pamięci tego układu sterowania może być zapisanych równocześnie maksymalnie 200 programów.

58

Zanim będziecie Państwo mogli uruchomić program, to musi on być załadowany do pamięci bieżącej.

W celu wyboru programu naciśnijcie Państwo przycisk trybu pracy LIST PROGR. Użyjcie Państwo

KURSORA, aby znaleźć żądany program, a następnie naciśnijcie przycisk SELECT PROG. Lista

programów zawiera nazwy programów oraz pierwszy komentarz. Jeżeli układ sterowania był

wyłączony, to program ten automatycznie znajdzie się w pamięci bieżącej i będzie wybrany.

Jeżeli maszyna dopiero co została załączona, to musicie Państwo najpierw nacisnąć przycisk AUTO

POWER UP. Dzięki temu zostaną zainicjowane wszystkie osie i narzędziowa głowica rewolwerowa,

będą wyświetlone bieżące polecenia, maszyna zostanie przełączona w tryb pracy MEM, a układ

sterowania jest wtedy przygotowany do pracy. Naciśnięcie przycisku CYCLE START znajdującego się

po lewej stronie na dole pola obsługi powoduje rozpoczęcie wykonywania programu.

W celu uruchomienia programu w innym miejscu niż od początku naciskajcie Państwo przycisk ze

strzałką w dół lub przycisk PAGE DOWN znajdujące się na klawiaturze, aż dojdziecie do numeru

bloku oznaczającego żądany punkt startowy. W celu uruchomienia programu naciśnijcie Państwo

przyciski MEM i CYCLE START. Funkcja „Programm Restart” (Restart programu) uaktywniana przez

parametr użytkownika nr 36 zmieni sposób przebiegu programu, gdy wykonywanie programu

rozpoczynacie Państwo w innym miejscu niż od pierwszego bloku. Ustawienie z opisem „Programm

Restart ON” (Restart programu ZAŁ)” zapewnia, że zostanie wybrane prawidłowe narzędzie oraz

prawidłowe położenie osi, gdy uruchamiacie Państwo program w innym miejscu niż od początku.

Jeżeli w programie występują błędy, to zostanie wyzwolony alarm a przebieg programu zostanie

zatrzymany. Typowe alarmy to wartości graniczne ruchu, jak również brakujące kody I, J i Q. Próby

wykonania posuwu poza ograniczenie osi również prowadzą do wyzwolenia alarmu.

Jeżeli przy obróbce powstają gorące wióry, to powinno być używane chłodziwo.

Przy każdym przebiegu programu przy dolnej krawędzi ekranu pojawia się meldunek RUNNING.

Jeżeli go tam nie ma, to program jest zakończony, został przerwany przez operatora albo został

zatrzymany w wyniku błędu.

Funkcja „Program Restart” (Restart programu) może być uaktywniona przez parametr użytkownika.

Umożliwia ona ponowny start programu od innego miejsca niż pierwszy blok. Odbywa się to w trybie

pracy MEM przez naciśnięcie przycisków KURSORA ze strzałką w górę i strzałką w dół w celu

wyboru bloku, od którego ma być uruchomiona operacja, jak również przez naciśnięcie przycisku

CYCLE START. Jeżeli funkcja „Program Restart” (Restart programu) jest załączona, to interpretacja

programu zaczyna się od pierwszego bloku, jednak nie powoduje to żadnego ruchu maszyny, aż do

momentu rozpoczęcia wykonywania bloku wybranego do ponownego uruchamiania. Wtedy osie i

narzędzie zostaną przesunięte do właściwego położenia i od tego momentu zostanie wznowiona

normalna operacja.

Istnieją różne metody zatrzymywania programu. Do nich zalicza normalne oraz nietypowe

zatrzymania, jak również zatrzymania, które są spowodowane wystąpieniem alarmu.

1) Normalne

zakończenie przy M00, M01, M02 albo M30.

2) Zatrzymanie posuwu (FEED HOLD) przez operatora. Przez jeszcze jedno naciśnięcie przycisku

START posuw może być wykonywany dalej.

3) Zatrzymanie pojedynczego bloku (SINGLE BLOCK) po jego wyborze przez operatora. Jeszcze

jedno naciśnięcie przycisku START powoduje, że blok może być wykonywany dalej.

59

Nietypowymi zatrzymaniami są:

1) Ponowne uruchomienie (Reset) przez operatora

W jego wyniku zostaną zatrzymane zarówno wszystkie przesunięcia osi, jak również narzędziowej

głowicy rewolwerowej, a wrzeciono i pompa chłodziwa zostaną wyłączone. Obróbka programu nie

może być wznowiona od punktu zatrzymania. Jeżeli parametr użytkownika nr 31 jest ustawiony na

ON, to układ sterowania przeskoczy z powrotem do początku programu.

2) Zatrzymanie

awaryjne

W jego wyniku będą zatrzymane wszystkie przesunięcia osi, serwomotory zostaną zablokowane,

narzędziowa głowica rewolwerowa zostanie zatrzymana a wrzeciono i pompa chłodziwa zostaną

wyłączone. Obróbka programu nie może być wznowiona od punktu zatrzymania. Dzięki niemu

zostanie zatrzymany również ruch możliwych osi pomocniczych. W celu skasowania alarmów i

ponownego uruchomienia przycisk RESET musi być naciśnięty co najmniej dwukrotnie.

3) Stan

alarmowy

Stan ten może zawsze pojawić się wtedy, gdy w czasie wykonywania programu wystąpi alarm.

Ponieważ program nie może być ponownie uruchomiony przed naciśnięciem przycisku RESET, to

obróbka programu nie może być wznowiona od punktu zatrzymania. Alarmy mogą być

spowodowane przez błędy programowania lub przez błędy maszyny. W celu sprawdzenia

swojego programu pod kątem występowania błędów użyjcie Państwo wcześniej trybu pracy

symulacji grafiki.

4) Wyłączanie

Stan ten powoduje zatrzymanie wszystkich silników maszyny w ciągu jednej sekundy, jednak nie

gwarantuje zachowania stanów maszyny po jej ponownym załączeniu.

Wyłącznik zatrzymania awaryjnego w stanie normalnym jest zamknięty. Jeżeli wyłącznik zostanie

otworzony albo uszkodzony, to doprowadzenie prądu do napędów będzie błyskawicznie przerwane.

Zostanie również zatrzymana narzędziowa głowica rewolwerowa, napęd wrzeciona i pompa

chłodziwa. Wyłącznik zatrzymania awaryjnego przerywa dopływ prądu także wtedy, gdy wyłącznik

zostanie otwarty tylko na czas 0.005 sekundy.

UWAGA: Sposób działania wyłącznika zatrzymania awaryjnego może być

zmieniony przez parametr maszyny nr 57 opisany „POF AT E-

STP”. Jeżeli bit będzie ustawiony na 1, to zostaną przerwane

wszystkie dopływy prądu.

Normalnie proces wymiany narzędzia nie powinien być przerwany w wyniku zatrzymania awaryjnego,

gdyż w takim wypadku głowica rewolwerowa nie znajduje się w pozycji podstawowej i musiałaby być

przesunięta do położenia krańcowego w jakiś dodatkowy sposób.

Wszystkie meldunki błędów pochodzące od narzędziowej głowicy rewolwerowej mogą być usunięte w

prosty sposób. Najpierw należy usunąć przyczyny mechaniczne a na końcu muszą być skasowane

meldunki błędów za pomocą przycisku RESET. Następnie należy wybrać funkcję „ZERO RETURN”

(Akceptacja zera) i nacisnąć przycisk AUTO ALL AXES.

Jeżeli głowica rewolwerowa jest zakleszczona, to proces przesuwania zostanie przerwany a na

ekranie zostanie pokazany meldunek błędu. W tym wypadku należy nacisnąć przycisk zatrzymania

awaryjnego, a przyczyny przerwania muszą być usunięte. Dalsze postępowanie jest takie, jak opisane

powyżej. Jeżeli nie pracujecie Państwo narzędziową głowicą rewolwerową i nie zatrzymujecie się

w obszarze zagrożenia głowicy rewolwerowej, to przycisk zatrzymania awaryjnego nie musi być

naciśnięty.

60

Lampki sygnalizacyjne znajdujące się na pulpicie obsługi umożliwiają użytkownikowi wizualne

nadzorowanie na odległość stanów maszyny.

W czasie normalnego działania świeci się ciągle zielona lampka.

Zielona

lampka sygnalizacyjna miga, gdy obsługujący nacisnął przycisk FEED HOLD

albo gdy układ sterowania osiągnął koniec bloku w trybie pracy programu z

pojedynczym blokiem. Także wtedy, gdy układ sterowania jest pod wpływem

funkcji dodatkowych M00, M01, M02 lub M30.

Czerwona

lampka sygnalizacyjna miga po wygenerowaniu meldunku błędu albo gdy został

naciśnięty przycisk zatrzymania awaryjnego.

Jeżeli układ sterowania znajduje się w stanie neutralnym (RESET), to lampki sygnalizacyjne są

zgaszone.

61

W czasie używania innych funkcji niż funkcje pomocnicze i meldunkowe przy dolnej krawędzi ekranu

są wyświetlane znaki wprowadzane za pomocą przycisków alfanumerycznych. Nazywa się to linią

wprowadzania danych. Jeżeli linia zawiera to, co ma być wpisane, to naciśnijcie Państwo odpowiednio

przycisk WRITE (Zapisz), ALTER (Zmień) albo INSERT (Wprowadź).

Jeżeli został wybrany ekran HELP (Pomoc), to przyciski alfanumeryczne służą do wyboru tematu. Z

tego powodu nie są one wyświetlane w linii wprowadzania danych ekranu.

Jeżeli została wybrana funkcja meldunkowa, to kursor jest ustawiany na ekranie i możecie Państwo

pisać bezpośrednio na nim.

W celu utworzenia nowego programu musicie Państwo znaleźć się na ekranie programu (PROGRAM

DISPLAY) oraz w trybie pracy LIST PROG. Wpiszcie Państwo O (litera, nie liczba), jak również