409

Funkcje prędkości wrzeciona są głównie kontrolowane przez kody S. Adresy S określają prędkość w

obr/min (RPM) w wartościach całkowitych od 1 do wartości maksymalnej określanej przez parametr

131 (Parameter 131). NIE POWINIEN ON BYĆ ZMIENIANY PRZEZ UŻYTKOWNIKA!

Dwa kody M, M41 (bieg niski) i M42 (bieg wysoki) mogą być używane aby zmieniać biegi maszyny.

Dokładność obrotów wrzeciona jest najlepsza przy użyciu niskiego biegu.

Głowic skrzyni biegów zawiera dwubiegową przekładnię. Silnik wrzeciona jest bezpośrednio

połączony z przekładnią, a przekładnia zawiera połączenie z kołem za pomocą pasa zębatego. Silnik

elektryczny porusza przesuwnik skrzyni biegów na wysoki lub niski bieg

Skrzynia biegów jest smarowana olejem Mobil DTE 25.

Niski i wysoki bieg są wybierane przez programowanie M41 (bieg niski) i M42 (bieg wysoki).

Wrzeciono nie będzie zmieniało biegów automatycznie. Wrzeciono musi zostać zatrzymane, aby

nastąpiła zmiana biegu.

Maszyna będzie pozostawała na właściwym biegu (zanim zostanie zmieniony przez M41 lub M42),

nawet gdy maszyna zostanie wyłączona. Gdy włączy się maszynę, będzie na tym samym biegu (lub

pomiędzy nimi) jak w chwili wyłączenia.

Obecne ustawienie biegów jest monitorowane przez wyjścia dyskretne SP HIG (dla biegu wysokiego) i

SP LOW (dla biegu niskiego). Zero („0”) na którymś z tych wyjść oznacza że maszyna jest na tym

biegu. Jeśli wyjścia mają taki sam stan, żaden bieg nie jest wybrany. Jeśli maszyna pozostaje w tych

warunkach odpowiedni czas, zostanie wygenerowany Alarm 126, „błąd biegów” („Gear Fault”).

Jedynym sposobem na wyłączenie tego alarmu jest naciśnięcie przycisku POWER UP/RESTART.

Stan biegów może być również monitorowany poprzez naciśnięcie CURNT COMDS. Ten ekran

pokaże, czy maszyna jest na biegu wysokim ("HIGH GEAR"), na niskim ("LOW GEAR"), lub nie ma

wybranego biegu ("NO GEAR").

Istnieje wiele parametrów związanych ze skrzynią biegów. Ich wartości nie powinny być zmieniane

przez użytkownika.

410

Maszyny Haas są wyposażone w silniki asynchroniczne, które zapewniają wyższą jakość pracy i

konserwacji.

Oprócz różnic w jakości pracy, maszyny te różnią się od posiadających silniki szczotkowe, co

było już wspominane, w następujący sposób

Silniki asynchroniczne mają wbudowane enkodery o 8192 liniach, co daje 32768 części na obrót.

Parametry 101, 102, 103, 104 i 165 również wpływają na silniki asynchroniczne.

Płyta kontrolna silników ma dedykowany procesor który wykonuje algorytm kontroli serwo. Nie istnieje

płyta dystrybucyjna serwo, tak więc nie ma świetlnej sygnalizacji jej włączenia („CHARGE”). Pomimo

teko należy zachowywać ostrożność, gdyż wzmacniacze są pod wysokim napięciem, nawet gdy

maszyna jest wyłączona. Napięcie to pochodzi od napędu wektorowego, który posiada kontrolkę

„CHARGE”.

Karty napędów serwo zostały zastąpione wzmacniaczami asynchronicznych serwo (Brushless Servo

Amplifiers), i są kontrolowane w inny sposób. Została dodana karta zapewniająca niskie napięcie dla

napędu serwo, gdyż takiego potrzebują wzmacniacze.

Interfejs użytkownika oraz obróbka kształtowa nie zmieniły się, a użytkownik nie powinien zauważyć

żadnych zmian w funkcjonowaniu pomiędzy tymi dwoma typami maszyn.

Wzmacniacz asynchronicznego serwa jest źródłem prądu modulowanego fazowo (PWM). Wyjścia

PWM kontrolują asynchroniczne silniki trzyfazowe. Częstotliwość wynosi 125 kHz lub 16 kHz.

Wzmacniacze są ograniczone prądowo do 30 amperów prądu szczytowego (45A dla średniego

wzmacniacza). Oprócz tego są bezpieczniki sprzętowe i programowe aby zabezpieczyć wzmacniacze

i silniki przed zbyt dużym prądem. Nominalne napięcie dla tych wzmacniaczy wynosi 320V. Dlatego

moc szczytowa wynosi około 9600 W lub 13 HP. Wzmacniacze są również zabezpieczone przed

zwarciem, przegrzaniem i zbyt dużym napięciem.

Zainstalowano bezpiecznik 15A (20A w średnim wzmacniaczu). Jest on relatywnie wolny, dlatego

może wytrzymać 30A prądu szczytowego. Właściwy ciągły dopływ prądu jest kontrolowany przez

oprogramowanie.

Użytkownik nie powinien nigdy próbować wymiany bezpieczników.

Komendy dla silnika to prąd +/-5 voltów w dwu nóżkach i cyfrowy sygnał włączenia. Sygnał z

wzmacniacza oznacza błąd w napędzie lub wysokie napięcie w zablokowanym silniku.

Podłączenia do wzmacniaczy:

+H.V. + 320 voltów prądu stałego

-H.V. 320 voltów powrotu

A faza silnika A

B faza silnika B

C faza silnika C

J1 Złącze trzypinowe Molex używane do +/-12 i GND.

J2 Złącze ośmiopinowe Molex używane sygnałów wejściowych.

411

Zespół wejścia/wyjścia zawiera pojedynczą płytkę drukowaną zwaną IOPCB.

IOPCB zawiera obwód który elektronicznie włącza i wyłącza zmieniacz narzędzi. To zapobiega

przypadkowym zmianom przekaźników zmieniacza i zwiększa ich żywotność. Potencjometr R45

reguluje poziom prądu dla silników zmieniacza narzędzi. R45 powinien być ustawiony na wartość

pomiędzy 4 a 6 amperami.

IOPCB również zawiera obwód do wykrywania błędów uziemienia źródła zasilania. Jeśli więcej niż

0,5A przepływa przez uziemienie linii 160V, generowany jest alarm, a system kontroli wyłącza serwa i

zatrzymuje maszynę.

Przekaźnik K6 obsługuje zasilanie pompy chłodziwa 230V AC. Jest on typem wyłącznika

dwubiegunowego, wtykowego. przekaźniki K9 do K12 są również typami wyłącznikami typu

wtykowego, służą do obsługi zmieniacza narzędzia.

Złącza w IOPCB są następujące:

P1 16-pin sterowniki przekaźnika z MOCON 1 do 8 (510)

P2 16-pin sterowniki przekaźnika z MOCON 9 do 16 (520)

P3 16-pin sterowniki przekaźnika z MOCON 17 do 24 (M21-M24) (540)

P4 34-pin wejścia do MOCON (550)

P5 Przekaźnik włączający serwo 1-1 (110)

P6 230V AC z CB3 (930)

P7 230V AC do pompy chłodziwa (940)

P8 przekaźnik automatycznego wyłączenia 1-7 (170)

P9 Komendy napędu wrzeciona (710)

P10 Wiatrak wrzeciona i pompa oleju 115V AC (300)

P12 115V AC do solenoidów wrzeciona (880A)

P13 Wejście stanu głowicy rewolwerowej (820)

P14 Niskie TSC (900)

P15Wejścia stanów głowicy wrzeciona (890)

P16 Wejście awaryjnego zatrzymania (770)

P17 Wejście niskiego stanu smaru (960)

P18 Wejście zbyt dużego napięcia (970)

P19 Wejście niskiego stanu powietrza w systemie pneumatycznym (950)

P20 Wejście przegrzania (830)

P21 Wejścia stanu napędu wrzeciona (780)

P22 wejście M-FIN (100)

P23 Przełącznik pedałowy (190)

P24 Zapas 2

P25 Zapas 3

P26 Zapasowe terminale dla M21 do M24

P27 Zamkniecie drzwi (1040)

P28 115V AC z CB4 (910)

P29 Wyjście solenoidu hamującego ruch w osi A (390)

P30 Wyjście iskrownika silnika zmieniacza narzędzia (810A)

P31 230 VAC dla przenośnika wiórów (160)

P33 115V AC trzyfazowe wejście z zespołu zasilającego (90)

P34 115V AC do CRT (90A)

P35 115V AC do wymiennik a ciepła (90B)

P36 115V AC do CB4 (90C)

P37 115V AC zapas (870)

P38 Otworzenie drzwi (1050)

P39 Wyjście silnika zmieniacza narzędzi (810)

P40 (770A) A/B

P43 Wejście sygnału wykazującego błąd uziemienia (1060) Hamowanie ruchu w osiach

P44 5TH hamowanie ruchu w osiach (319)

P45 HTC Shuttle

412

P46 Przenośnik wiórów (140)

P47 Sygnał pominięcia wejścia (1070)

P48 zapas 1

P49 zapas 2

P50 Silnik sworznia (200)

P51 16 PIN sterowniki przekaźników 17-24 (530)

P52 zapas 1

P53 detektor sworznia (180)

P54 Hamulec serwo (350)

P55 Czerwone/zielone światła (280)

P56 Pompa chłodzenia przepływowego dla wrzeciona (940A)

P57 115V zapas

P58 115V zapas

P59 Skrzynia biegów (370B)

P60 TSC 230 IN 930A

413

Manipulator przesuwu jest w rzeczywistości 100 liniowym enkoderem obrotu. Używa się 100 kroków

na obrót aby poruszyć jedno z serw dla osi. Jeżeli nie wybrano żadnej osi do przesunięcia, obrót korbą

nie spowoduje żadnego efektu. Gdy ruch w osi nastąpi aż do punktu granicznego, sygnały z korby

będą ignorowane w kierunku, w jakim nastąpiło dotarcie do granic możliwości ruchu.

Aby odwrócić kierunek działania korby, używa się parametru 57.

Przełącznik POWER ON włącza główny stycznik. Przycisk ten doprowadza prąd do zwojów stycznika.

Przełącznik POWER OFF przerywa dopływ zasilania do zwojów stycznika i zawsze wyłączy zasilanie.

POWER ON jest stycznikiem zwiernym, a POWER OFF rozłącznym. Maksymalne napięcie na

POWER ON i POWER OFF to24V AC, i to napięcie jest obecne przez cały czas gdy włączony jest

główny przerywacz obwodu

Miernik obciążenia mierzy obciążenie silnika wrzeciona jako procent ciągłej mocy silnika. Istnieje

niewielkie opóźnienie pomiędzy obciążeniem a wskazaniem miernika. Osiem wejść A-do-D

zapewniają pomiar obciążenia dla określenia zużycia noża. Drugi ekran danych diagnostycznych

będzie pokazywał obciążenie w %. Miernik powinien zgadzać się z tym wskazaniem co do 5%.

Wyświetlacz napędu wrzeciona powinien również zgadzać się z miernikiem co do 5%.

Są różne rodzaje napędów wrzeciona, które są kontrolowane przez tą funkcję. Wszystkie są podobne

w działaniu, ale różnią się sposobem ustawienia.

Przełącznik EMERGENCY STOP jest zwierny. Jeśli przełącznik się otworzy lub zepsuje, natychmiast

zostanie odcięte zasilanie od serw. Wyłączy to też głowicę rewolwerową, napęd wrzeciona i pompę

chłodziwa. Przełącznik EMERGENCY STOP wyłączy ruch nawet gdy przełącznik otworzy się na 0,005

sekundy.

Należy być świadomym że parametr 57 zawiera przełącznik stanu, który, jeśli nastawiony, może

spowodować wyłączenie systemu kontroli po naciśnięciu EMERGENCY STOP.

Nie powinno się w normalnych warunkach przerywać zmiany narzędzia za pomocą przycisku

EMERGENCY STOP, jako że pozostawia to zmieniacz narzędzi w nienormalnej pozycji , co wymaga

dodatkowego działania dla poprawienia.

Uwaga: Alarmy zmieniacza narzędzi mogą być łatwo poprawione przez

naprawienie błędów mechanicznych, naciskając RESET dopóki alarmy nie

znikną, wybierając tryb powrotu do pozycji referencyjnej (ZERO RETURN

mode), i wybierając AUTO ALL AXES.

414

Jeśli głowica ulegnie zablokowaniu, system kontroli automatycznie przełączy się w stan alarmu. Aby

naprawić to, należy nacisnąć przycisk EMERGENCY STOP i usunąć przyczynę zablokowania.

RESET key aby zlikwidować alarmy. Nacisnąć ZERO RETURN i AUTO ALL AXES aby zresetować

głowicę i ruch w osi Z. Nigdy nie zbliżać dłoni do głowicy gdy maszyna jest włączona, a EMERGENCY

STOP nie jest wciśnięty.

W panelu kontrolnym jest umieszczony głośnik, który jest używany aby potwierdzić dźwiękiem

naciskanie przycisków oraz jako źródło ostrzegającego dźwięku. Głośnik ten daje sygnał o

częstotliwości jednego kiloherca przez ok. 0,1 sekundy gdy jest wciśnięty klawisz z klawiatury,

CYCLE START, lub FEED HOLD. Dzwięk jest też emitowany przez dłuższy okres czasu gdy ma

nastąpić automatyczne wyłączenie lub gdy zostało zaprogramowane „BEEP AT M30”.

Jeśli nie słychać niczego podczas naciskania klawiszy, mogło nastąpić uszkodzenie klawiatury,

interfejsu klawiatury, PCB lub głośniczka. Należy sprawdzić czy problem występuje przy więcej niż

jednym klawiszu, oraz sprawdzić czy nie ściszono głośniczka.

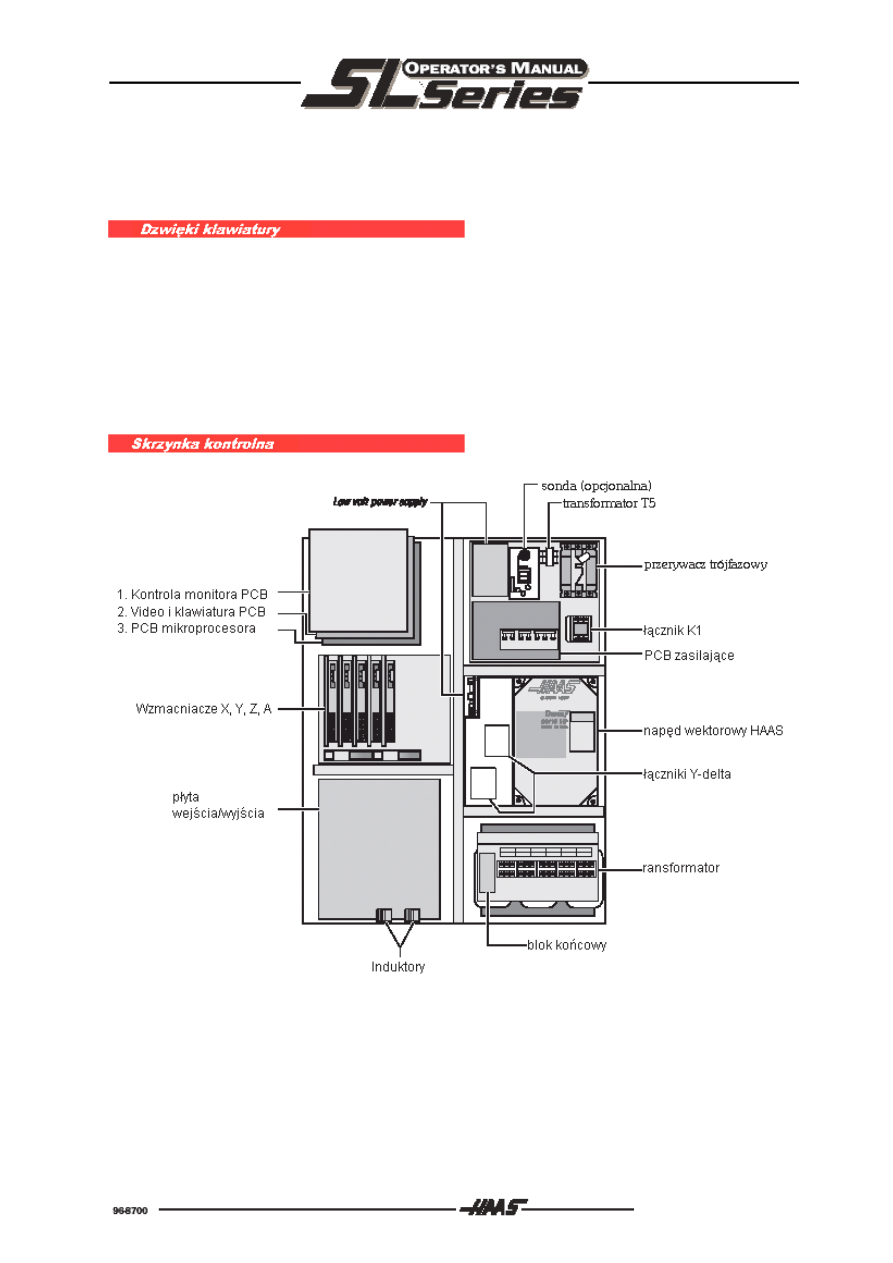

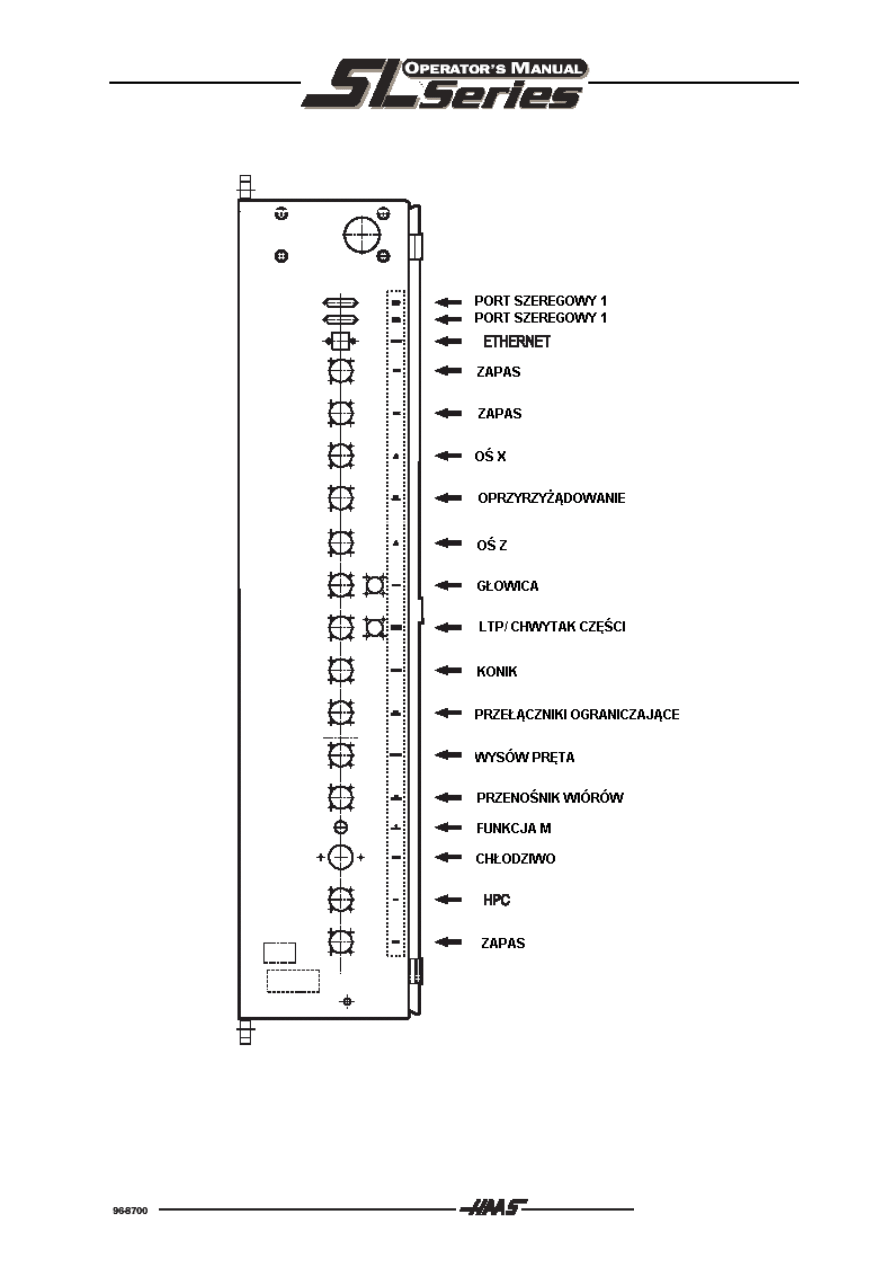

Widok ogólny skrzynki kontrolnej

415

Poniższa ilustracja obrazuje złącza z boku skrzynki kontrolnej.

416

Zespół mikroprocesora znajduje się z tyłu skrzynki, na górze, po lewej. Składa się z trzech dużych

płyt. Są nimi: mikroprocesor, klawiatura i MOCON. Wszystkie trzy płyty są połączone ze sobą poprzez

lokalną magistralę na podwójnych 50-pinowych połączeniach. Po włączeniu przeprowadzane są testy

diagnostyczne, a wykrycie problemów powoduje włączenie się alarmu 157 lub 158. Podczas pracy

również stale są wykonywane testy, a ich negatywny wynik włączy alarm 152.

PCB mikroprocesora zawiera procesor 68ECO30 działający z częstotliwością 40 MHz, jeden 128K

EPROM; pomiędzy 256K i 8MB CMOS RAM i pomiędzy 512K i 1MB FAST STATIC RAM. Zawiera też

podwójny port szeregowy, baterie działającą przez pięć lat do podtrzymywania pamięci RAM, bufor

magistrali systemowej oraz osiem diod LED stanu systemu.

Dwa porty na tej płycie są używane aby wyznaczyć moment generacji NMI lub RESET podczas

wyłączania maszyny.

Osiem diod LED jest używanych dla diagnozowania zakłóceń wewnętrznych procesów procesora. /w

czasie włączania maszyny diody będą się świeciły sekwencyjnie aby wskazać zakończenie każdego z

kroków. Znaczenie ich jest następujące:

+5V

+5V włączone zasilanie systemu logicznego. (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, należy sprawdzić zasilanie niskonapięciowe i sprawdzić

wszystkie trzy fazy 230V.

HALT Procesor zatrzymany po błędzie(Stan normalny: Wyłączony)

Jeśli ta kontrolka się zaświeci, wystąpił poważny problem z procesorem PCB. Sprawdzić czy

EPROM jest podłączony. Przetestować kartę procesora przy rozłączonej magistrali.

POR Zakończono reset przy włączaniu. (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, nastąpił poważny problem z procesorem PCB. Sprawdzić czy

EPROM jest podłączony. Przetestować kartę procesora przy rozłączonej magistrali.

SIO

Inicjalizacja portów we/wy zakończona. (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, nastąpił problem z portami szeregowymi. Odłączyć wszystko

od portów i przetestować ponownie.

MSG Wiadomość o włączeniu na szeregowym porcie we/wy (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, nastąpił problem z portami szeregowymi we/wy lub

przerwaniami. Odłączyć wszystko zewnętrznego RS-232 i przetestować ponownie.

CRT Inicjalizacja CRT/VIDEO zakończona. (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, nastąpił problem z VIDEO PCB. Sprawdzić złącza magistrali i

upewnić się że VIDEO PCB jest podłączony do prądu.

PGM Znaleziono w pamięci sygnaturę programu. (Stan normalny: Włączony)

Jeśli ta kontrolka się nie świeci, oznacza to że główny program CNC nie ostał odnaleziony w

pamięci lub że nie przełączono przełącznika automatycznego startu (auto-start switch)

Sprawdzić przełącznik S1-1 oraz czy EPROM jest podłączony.

RUN Program wykonywany bez błędu. (Stan normalny: Włączony)

Jeśli ta kontrolka nie włączy się lub zgaśnie po włączeniu, wystąpił problem z

mikroprocesorem lub działającym na nim oprogramowaniem. Sprawdzić wszystkie złącza

magistrali do dwóch innych płyt i upewnić się czy wszystkie trzy karty są podłączone do prądu.

417

Na procesorze znajduje się dwustanowy przełącznik DIP oznaczony S1. S1-1 Musi być przełączony

na ON aby automatycznie rozpoczynać pracę programów CNC. Gdy S1-1 jest ustawiony na OFF,

kontrolka PGM będzie wyłączona.

Przełącznik S2-1 jest używany do włączania pamięci FLASH. Jeśli jest wyłączony, nie będzie można

zapisywać do pamięci FLASH.

Złącza procesora:

J1 Szyna adresowa

J2 Szyna danych

J4 Port szeregowy #1 (Do wczytywanie/zapisywania/DNC) (850)

J5 Port szeregowy #2 (Dla zewnętrznej, piątej osi) (850A)

J3 Złącze zasilające

J6 Bateria

Bateria służąca do podtrzymania pamięci znajduje się w uchwycie na baterię wlutowanym w płytę.

Jest to bateria litowa 3,3V która podtrzymuje zawartość CMOS RAM podczas okresów gdy maszyna

jest wyłączona. Jeśli bateria się zużyje, zostanie wygenerowany alarm o niskim stanie baterii. Jeśli

bateria zostanie wymieniona w ciągu 30 dni, nie zostaną utracone żadne dane. Bateria nie jest

potrzebna podczas gdy maszyna jest włączona. Złącze J6 na płycie procesora może być użyte aby

podłączyć zewnętrzną baterię.

Płyta VIDEO i KB PCB generuje sygnały video dla monitora i sygnały skanowania dla klawiatury. Na

tej płycie generowany jest również dźwięk klawiatury. Na tej płycie znajduje się pojedyncza zworka do

wybrania odwróconego sygnału video.

Złącza na płycie video:

P1 Niskonapięciowe źródło zasilania PCB (860)

P3* Informacja o klawiaturze. (700)

P4 Szyna adresowa

P5 Szyna danych

P10 Floppy Dr. Power

P11 Zapas

P12 Floppy Dr. Signal

P13 Sygnał video (760)

J9 RS422 B

J13 Dane szeregowe (850)

Maszyny w których zastosowano bezszczotkowe silniki są zaopatrzone w płytę z mikroprocesorem

mikroprocesor kontrolującą ich pracę (MOCON) która zastępuje interfejs silnika występujący w mechanizmach

typu szczotkowego. Procesor ten działa równolegle z głównym procesorem odbierając komendy dla serw i

zamykając pętlę wokół silników serwo.

Oprócz kontroli serw i detekcji ich błędów, płyta kontroli (MOCON), Ma również za zadanie przetwarzanie

sygnałów dyskretnych, obsługując przekaźniki płyty we/wy, zarządzając wrzecionem i obsługując wejście korby

posuwu. Inną ważną cechą jest to, że kontroluje 6 osi, ta więc nie potrzeba dodatkowej płyty dla maszyny z 5

osiami.

418

Napęd wrzeciona jest umieszczony w głównej skrzynce po prawej stronie. Działa będąc zasilany

trzyfazowo od 200 do 24V AC. Ma 10 HP (20 HP dla SL-30 i SL-40) mocy średniej, oraz 15 HP (30 HP

dla SL-30 i SL-40) mocy szczytowej jednominutowej. Napęd wrzeciona jest chroniony przez CB1 o

przewodności 40A (20A dla opcji wysokonapięciowej). Nigdy nie należy pracować przy wrzecionie jeśli

nie zgaśnie mała kontrolka z napisem CHARGE. Dopóki nie zgaśnie, wewnątrz napędu jest wysokie

napięcie, nawet przy wyłączonym zasilaniu.

Aby uzyskać inne informacje na temat napędu, należy odnieść się do instrukcji jaka była z nim

dostarczona.

Napęd wektorowy HAAS jest wzmacniaczem prądu stałego kontrolowanym przez oprogramowanie

MOCON używając wyjścia osi C. Parametry napędu wektorowego są częścią parametrów maszyny i

są dostępne z panelu przedniego Haas. Enkoder wrzeciona jest używany dla zamknięcia pętli kontroli

i orientacji wrzeciona, jak również gwintowania sztywnego, jeśli ta opcja jest dostępna. Dokładność

prędkości obrotowej wrzeciona jest bardzo wysoka , jako że pracuje ono w zamkniętej pętli kontroli, a

wyjściowy moment siły na niskich prędkościach jest znacznie wyższy niż w napędach nie

posiadających napędu wektorowego.

Zespól rezystorowy jest umieszczony na górze skrzynki kontrolnej. Zawiera rezystory serwa i napędu

wrzeciona .

Bateria rezystorów 8,6

Ω 300W (6Ω dla SL-30 i 40), jest używana przez napęd wektorowy aby

rozproszyć nadmierną energie pochodzącą z efektów regeneracyjnych hamującego wrzeciona. Jeśli

wrzeciono jest kilkukrotnie rozpędzone i następnie wyhamowane w sposób nagły, te rezystory zrobią

się gorące. Jeśli napięcie linii zasilającej przekroczy 255V, rezystory również będą się grzać.

Zabezpieczenie przed przegrzaniem tych rezystorów jest ustawione na 100

°C. Przy tej temperaturze

generowany jest alarm i system kontroli rozpocznie automatyczne wyłączenie maszyny. Jeśli rezystor

jest odłączony od obwodu może wystąpić alarm z powodu sytuacji zbyt dużego napięcia w napędzie

wrzeciona.

Sensor zabezpieczający przed przegrzaniem został zamontowany obok opisywanych powyżej

rezystorów. Rezystor ten jest stycznikiem rozwiernym który otwiera się przy 100

°C. Spowoduje to

alarm i zatrzymanie ruchu maszyny. Po okresie pewnego czasu, opisywanym prze parametr 297, w

warunkach przegrzania nastąpi wyłączenie systemu.

419

Całe zasilanie systemu kontroli pochodzi z zespołu źródła zasilania, który jest zlokalizowany w

górnym, prawym rogu skrzynki kontrolnej.

Przerywacz obwodu CB1 ma przewodność nominalną 40 amperów (20 amperów dla opcji

wysokonapięciowej, 80 amperów dla SL-30 i SL-40) i jest używany do ochrony napędu wektorowego i

do odłączania całego zasilania od systemu kontroli. Zamknięcie przełącznika On/Off na zewnątrz

skrzynki kontrolnej zamknie ten przerywacz. Zamknięcie tego przerywacza wskazuje na poważny

problem związany z przeładowaniem i nie powinien być resetowany przed zbadaniem przyczyn

załączenia przerywacza. Przerywacz jest znamionowany na ok. 15 HP.

Główny włącznik K1 jest używany aby włączać i wyłączać system kontroli. Przełącznik POWER ON

włącza zasilanie do zwoju K1. Przełącznik POWER OFF na panelu przednim odcina zasilanie od tego

włącznika.

Gdy włącznik K1 jest wyłączony, zasilanie jest dostarczane jedynie przez dwa bezpieczniki 0,5A do

obwodu który aktywuje włącznik. Przepięcie lub wyładowanie atmosferyczne może przepalić te

bezpieczniki i wyłączyć K1.

Zasilanie włącznika pochodzi z transformatora 24V AC który ma bezpiecznik 0,5A. Zapewnia to stan w

którym jedynie obwód jest zasilany jeśli maszyna jest włączona i włączone jest jedynie niskie napięcie

na przełącznikach OFF/ON.

Źródło zasilania niskonapięciowego zapewnia +5V DC, +12V DC, i -12V DC do wszystkich sekcji

logicznych systemu kontroli. Ma nominalne napięcie wejściowe 115V AC. Będzie działać poprawnie

od 90V AC do 133V AC.

420

Na płycie zwanej POWER PCB są zamontowane: bezpieczniki wysokonapięciowe, system

rozprowadzania niskiego napięcia i przerywacze obwodów.

Transformator niskonapięciowy T5 dostarcza zasilania do zwojów włącznika głównego K1. Zapewnia

on maksymalne napięcie 12Vw stosunku do uziemienia opuszczające zespół źródła zasilania podczas

stanu gdy maszyna jest wyłączona. Jest podłączony poprzez P5 do płyty POWER PCB.

Poniżej wymienione przerywacze obwodów są umieszczone w zespole źródła zasilania.

CB2 kontroluje linie 115V z głównego transformatora do transformatorów serw, i jeśli zostanie

załączony wyłącza serwa i solenoidy powietrzne. Może być włączony przez przeciążenie serw.

CB3 Kontroluje zasilanie pompy chłodziwa. Może być włączony przez przeciążenie pompy chłodziwa

lub zwarcie w okablowaniu silnika.

CB4 Kontroluje linię 115V AC do solenoidów powietrznych, hamulca czwartej osi i smarownicy. jeśli

się włączy, będzie to spowodowane przez zwarcie w okablowaniu zespołu we/wy lub solenoidów na

głowicy wrzeciona.

Lampa operatora używa 115V AC pobieranego z P19 na głównym rozdzielaczu zasilania.

421

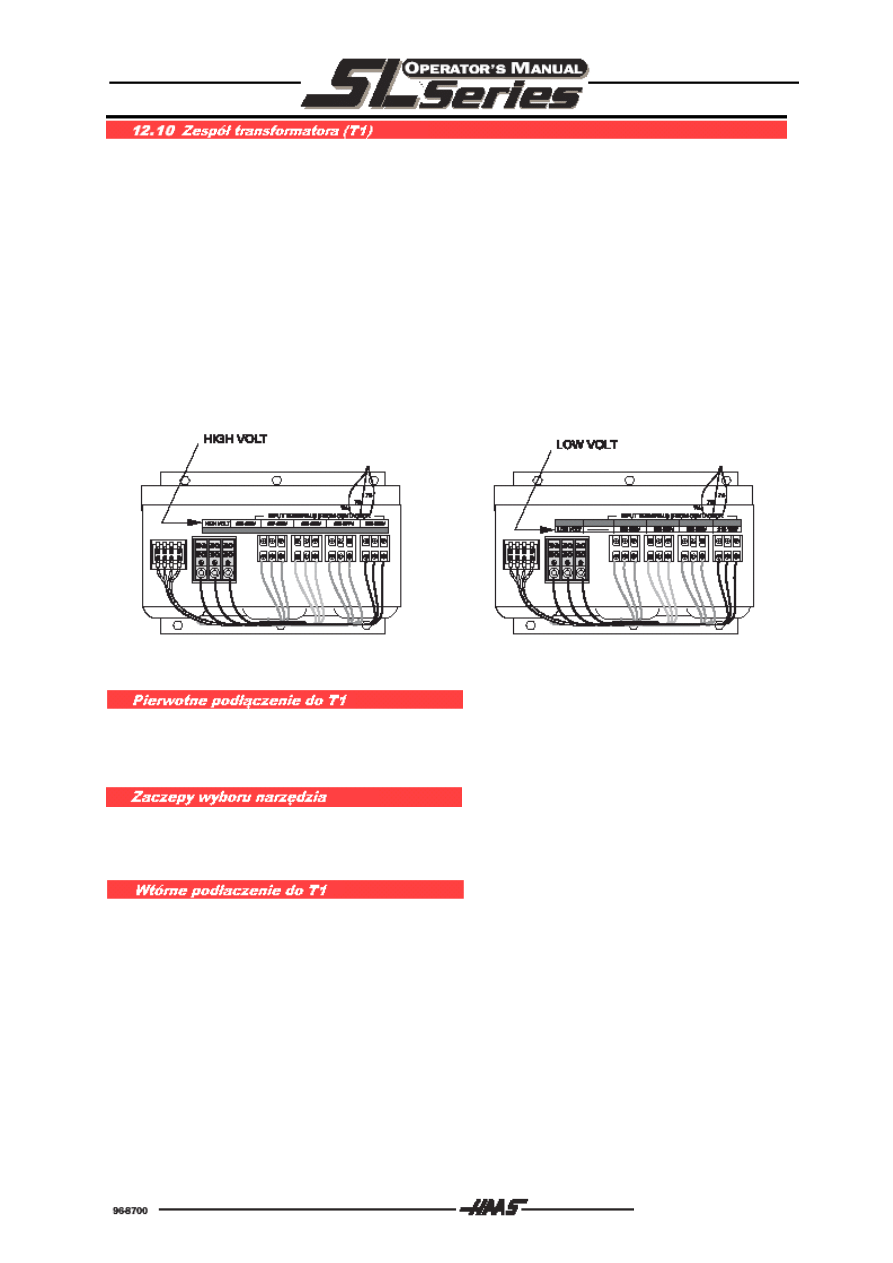

Zespół transformatora jest używany aby przekształcić trójfazowy prąd wejściowy (50/60Hz) na

trójfazowy prąd 230V i 115V. Używane są dwa różne transformatory w zależności od napięcia

wejściowego. Transformator niskonapięciowy ma cztery złącza wejściowe które pozwalają na

podłączenie różnych napięć od 195V do 160V (średniej wartości skutecznej).

Transformator wysokonapięciowy ma pięć różnych złączy i umożliwia podłączenie napięć od 354V do

488V (średniej wartości skutecznej).

230 V jest używane do zasilania napędu wrzeciona, oraz do wytwarzania 325C DC dla wzmacniaczy

serw. 115 V jest używane przez monitor, solenoidy, wentylatory i pompy, i główny LVPS używany

przez elektronikę systemu kontrolnego.

Zespół transformatora jest umieszczony w prawym, dolnym rogu skrzynki kontrolnej. oprócz różnic w

wersjach nisko/wysokonapięciowych dostępne są dwa różne poziomy zasilania w zależności od

używanego silnika. Mały i duży transformator mają moc odpowiednio 14kVA i 24kVA. Są chronione

przez główny przerywacz do poziomów wyszczególnionych w tabeli.

Transformator 354-488V

Transformator 195-260V

Prąd wejściowy jest dostarczany do T1 poprzez CB1, trójfazowy przerywacz obwodu o przewodności

40 lub 80 amperów. Trzy fazy 230V są podłączone do pierwszych trzech zacisków TB10.

Istnieją cztery oznaczone końcówki. Każda z nich ma trzy złącza oznaczone 74,75 i 76. Należy

postępować zgodnie z instrukcjami umieszczonymi na transformatorze.

Wtórne wyjście z T1 to trójfazowe 115V AC. CB2 chroni drugi uzwojenie wtórne T1 i ma przewodność

nominalną 25 A.

422

Zewnętrzne transformatory mają nominalnie 30 lub 45 kVA w zależności od wielkości maszyny do

której będą podłączane. Maszyny HT10K i 50 Taper VF, VR-11, VB-1, G-1, HS-3, VS-3, SL-20 5K,

SL-20 BB,

SL-30 i SL-40 będą używały transformatorów 45KVA podczas gdy mniejsze maszyny będą

potrzebowały transformatorów 30kVA.

Dla instalacji używających zasilania o częstotliwości 60Hz przewody powinny być doprowadzone w

następujący sposób:

Zakres napięcia wejściowego

Zacisk

493-510

1

(504)

481-492

2

(492)

469-480

3

(480)

457-468

4

(468)

445-456

5

(456)

433-444

6

(444)

420-432 7

(432)

Zakres napięcia wejściowego

Zacisk

423-440

1

(504)

412-422

2

(492)

401-411

3

(480)

391-400

4

(468)

381-390

5

(456)

371-380

6

(444)

355-370

7

(432)

423

Wzmacniacz dla silnika asynchronicznego ma jeden bezpiecznik, 15A. Chroni on sam wzmacniacz

przed uszkodzeniem. Jeśli kiedykolwiek się przepali, odpowiedni silnik przestanie działać. Dzieje się

tak tylko podczas błędu związanego z kartą wzmacniacza. Użytkownik nie powinien nigdy

samodzielnie wymieniać tych bezpieczników.

POWER PCB (płyta zasilania) zawiera trzy bezpieczniki 0,5A umieszczone w górnej, prawej stronie

(FU1, FU2, FU3). Jeśli maszyna jest narażona na duże przeciążenie lub wyładowanie atmosferyczne,

te bezpieczniki ulegną przepaleniu i wyłączą zasilanie. Należy je wymieniać wyłącznie na bezpieczniki

takiego samego typu i takiej samej przewodności. FU 4,5 i 5A chronią przenośnik wiórów (FU6 jest

używany jedynie z silnikami trójfazowymi. FU7-12 są ultraszybkimi bezpiecznikami 20A. Zadziałają

jedynie w przypadku zwarcia przewodów TCS lub pompy chłodziwa. Zapasowe bezpieczniki dla karty

zasilania są umieszczone nad przerywaczami, na specjalnej płycie.

WIELKOŚĆ NAZWA TYP

PRZEWODNOŚĆ NAPIĘCIE MIEJSCE

5mm

5mm

5mm

¼’

¼’

5mm

¼’

FU1

FU2

FU3

FU1

F1

FU4,5

FU7-12

Slo-Blo

AGC

AGC

Ultraszybkie

Ultraszybkie

Topikowe szybkie

Ultraszybkie

0,5A

0,5A

0,5A

10A

15A

5A

20A

250V

250V

250V

250V

250V

250V

250V

PSUB, góra, prawo

PSUB, góra, prawo

PSUB, góra, prawo

PCB we/wy

Wzmacniacz osi

PSUB, dół, prawo

PSUB, dół

FU2 na PCB we/wy jest bezpiecznikiem zapasowym.

424

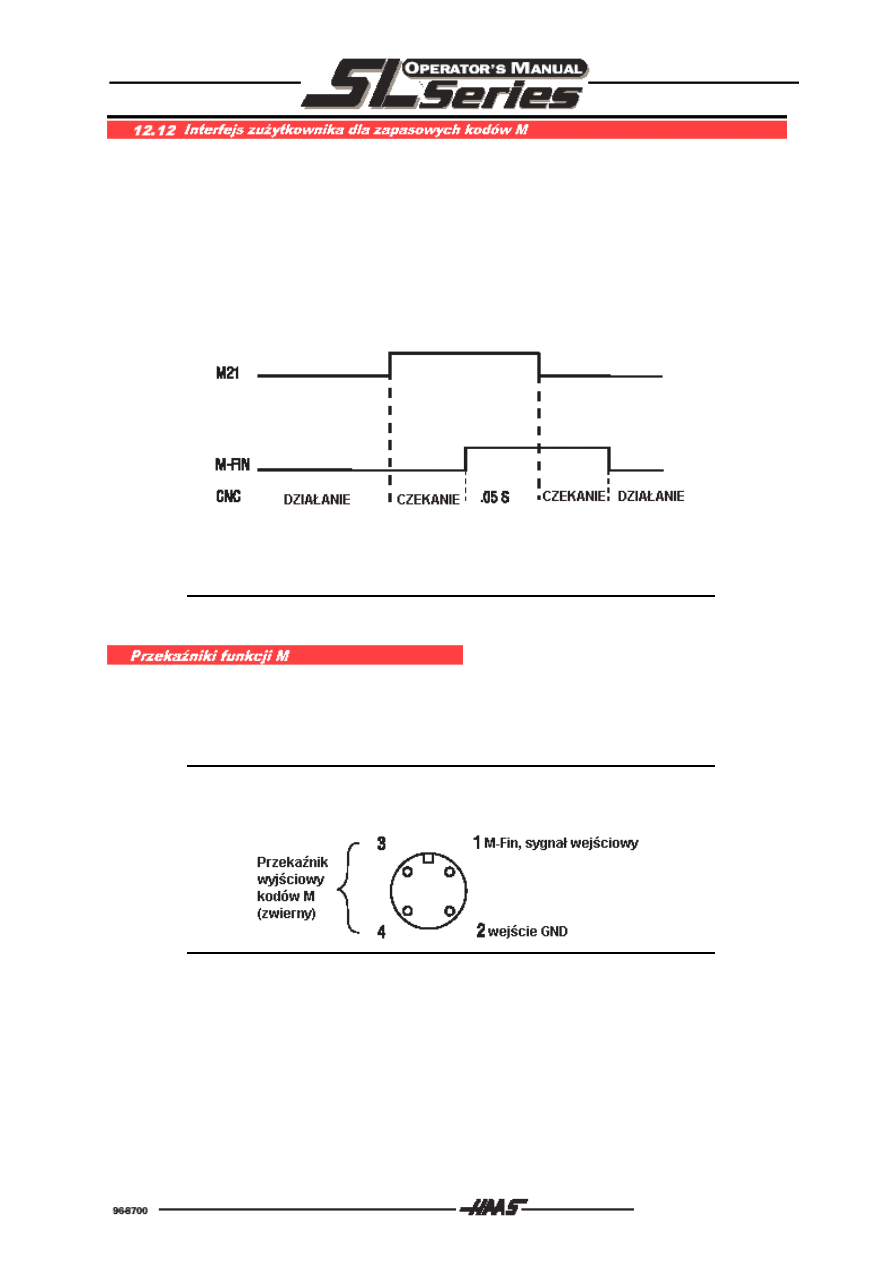

Interfejs kodów ma używa wyjść M21-25 i jednego wejścia dyskretnego. Kodu M od M21 do M25 będą

uruchamiały przekaźniki oznaczone M21-25. Te przekaźniki są izolowane od innych obwodów i mogą

przełączyć się na 120V, 3A. Są to przekaźniki SPDT. UWAGA! Obwody zasilające i indukcyjne muszą

posiadać ogranicznik.

Obwód M-FIN jest zwierny który staje się aktywny poprzez uziemienie go. Jeden M-FIN odnosi się do

wszystkich kodów M użytkownika.

Zmiany kodów M użytkownika muszą się zaczynać gdy wszystkie obwody są nieaktywne, czyli

otwarte. Zmiany wyglądają następująco:

Do obserwacji tych przebiegów może być używany ekran Diagnostic Data.

UWAGA: Aby uzyskać dalsze informacje należy zajrzeć do opcji 8M

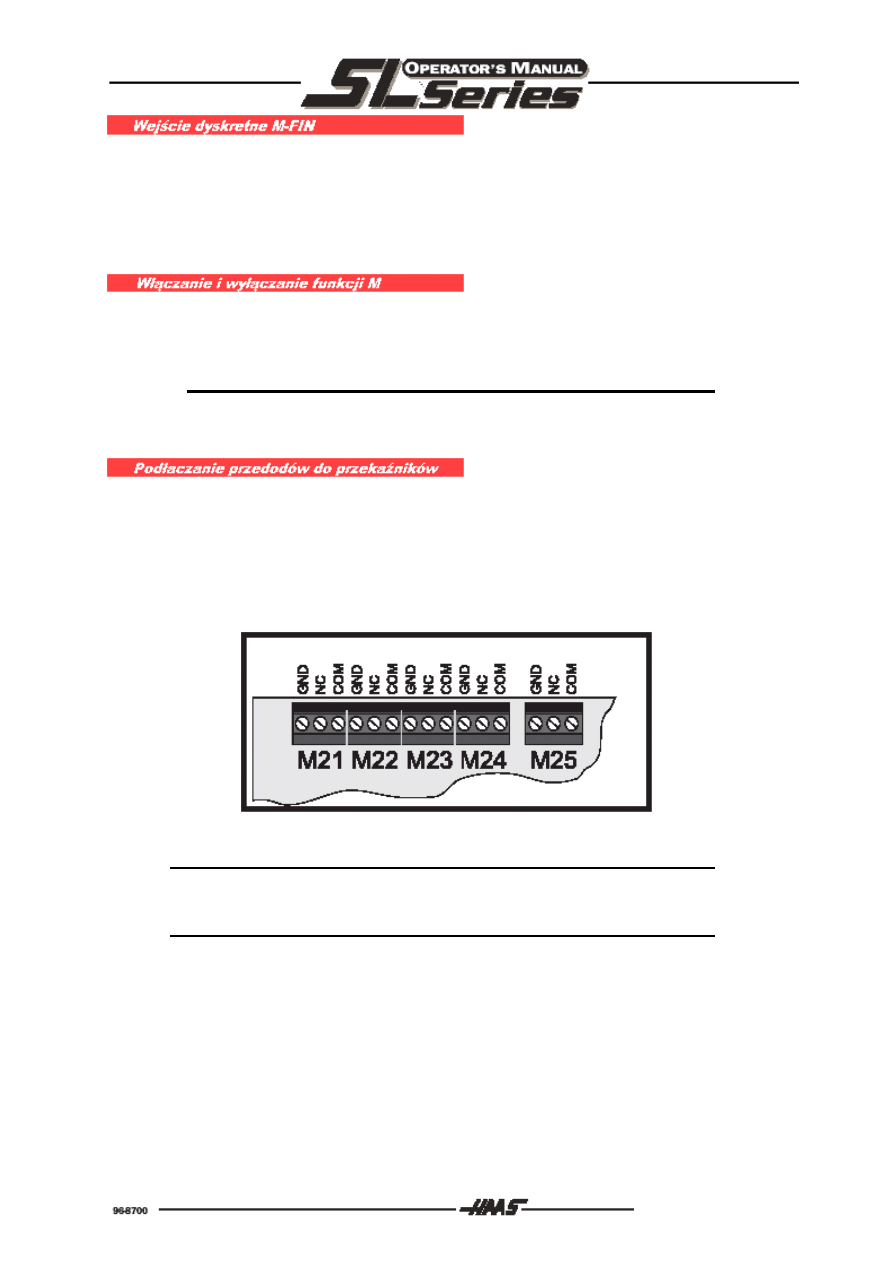

Płyta przekaźników kodów M zawiera pięć przekaźników (M21-25) które mogą być dostępne dla

użytkownika. M21 jest od razu podłączony do P12 z boku skrzynki kontrolnej. Jest to złącze

czteropinowe DIN które zawiera sygnał M-FIN.

UWAGA: Aby uzyskać informacje o wejściach/ wyjściach należy się odnieść do

sekcji diagnostycznej tej instrukcji.

UWAGA: Niektóre lub wszystkie M21-25 na PCB we/wy mogą być używane do

fabrycznie zainstalowanych opcji. Należy sprawdzić te przekaźniki aby

ocenić które zostały użyte. Aby uzyskać więcej detali należy się

skontaktować z fabryką HAAS.

425

Wejście dyskretne M-FIN jest obwodem niskonapięciowym. Gdy obwód jest otwarty, ma sygnał +12V

DC. Gdy zostanie uziemiony , będzie w nim płynął prąd ok. 10 mA prądu stałego. M-Fin jest wyjściem

dyskretnym #10 i jest podłączony do wejścia #10 na PCB we/wy. Linia powrotna do uziemienia

obwodu powinna być też brana z PCB. Dla pewności działania te dwa przewody powinny być

prowadzone w kablu z ekranowaniem uziemionym na jednym końcu. Ekran diagnostyczny pokaże ten

sygnał jako „1” gdy obwód jest otwarty i „0” gdy jest uziemiony.

Przekaźniki kodów M mogą być też włączane i wyłączane osobno poprzez kody M51-55 i M61-65.

M51 włącza jeden z trzech przekaźników, a M61-65 wyłączy przekaźniki. M51 i M61 odpowiadają M21

itd.

UWAGA: Aby uzyskać informacje o wejściach/ wyjściach należy się odnieść do

sekcji diagnostycznej tej instrukcji.

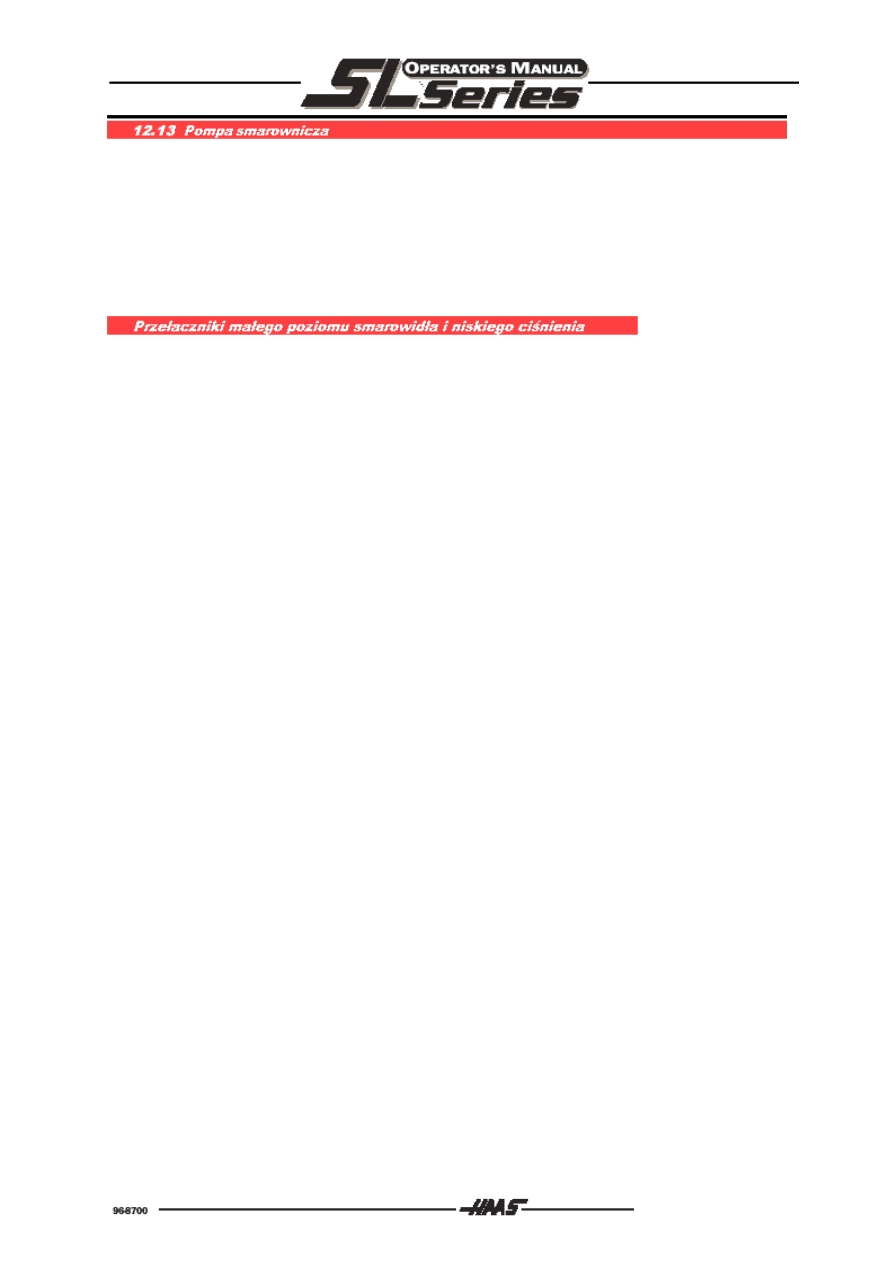

Przekaźniki są oznaczone na IOPCB, z odpowiadającymi im terminalami przy nich. Jeśli

zainstalowano dodatkową płytę przekaźników 8M, wówczas złącza na IOPCB są nieużywane jako że

są zastąpione przez przekaźniki na dodatkowej płycie. Opis złącz jest widoczny na rysunku poniżej i

rysunku opcjonalnej sondy w dziale rysunków elektrycznych.

UWAGA!

Obwody zasilające i indukcyjne muszą mieć zabezpieczenie.

Przekaźniki IOPCB

UWAGA! Jeśli złącze jest zajęte nie należy podłączać do niego nic innego. Należy

zadzwonić do dealera.

426

System smarowania jest typu rezystancyjnego, który wymusza przepływ oleju przez jednostki

odmierzające w każdym z 16 punktów smarowniczych. System używa jednej jednostki odmierzającej

w każdym z punktów smarowniczych: jeden na każdą podkładkę prowadnicy posuwu liniowego i jeden

na każdą śrubę pociągową i jeden do smarowania wrzeciona. Do smarowania stosuje się jedną

pompę. jest ona zasilana tylko gdy wrzeciono się porusza, lub gdy występuje ruch w którejś osi. Gdy

pompa jest włączona, wymienia ok. 3 cm³ oleju w ciągu 30 minut. Każdy punkt smarowniczy otrzymuje

ok. 1/16 oleju. System kontroli monitoruje smarowanie poprzez stan przełącznika poziomu oleju w

zbiorniku i zewnętrzny przełącznik ciśnienia na panelu smarowniczym.

W zbiorniku smarowidła jest przełącznik informujący o niskim poziomie oleju. Gdy poziom oleju

spadnie, włącza się alarm. Alarm nie zostanie wywołany dopóki nie zostanie ukończony program.

Istnieje także przełącznik ciśnienia oleju który ma za zadanie wykrywać niskie ciśnienie oleju.

Parametr 117 opisuje kontrolę ciśnienia. Jeśli parametr 117 nie wynosi 0, ciśnienie oleju jest

sprawdzane w tym okresie. parametr 117 ma jednostkę 1/50 sekundy, tak więc 30 minut dają wartość

90000. Parametr 75, bit włączenia/wyłączenia smarownicy ("Oiler on/off") określa czy pompa jest

zasilana tylko gdy zasilany jest wentylator wrzeciona. Ciśnienie oleju jest sprawdzane tylko gdy pompa

jest włączona.

427

Przy lampie operatora istnieje włącznik. Jest umieszczony z boku skrzynki kontrolnej poniżej złączy

silników.

Przełącznik DOOR OPEN otwiera się gdy drzwi są otwarte i zamknięty gdy drzwi są w pełni

zamknięte.

Gdy drzwi są otwarte, jeden lub dwa z tych przełączników otworzy się i maszyna zostanie zatrzymana

za pomocą funkcji „Door Hold”. Gdy drzwi zostaną ponownie zamknięte, działanie zostanie

wznowione.

Gdy drzwi są otwarte, nie można wystartować programu. „Door Hold” nie zatrzyma operacji wymiany

narzędzia i gwintowania, oraz nie wyłączy pompy chłodziwa. Podczas gdy drzwi są otwarte, prędkość

wrzeciona spadnie do 500 obr/min

Funkcja „Door Hold” może byc chwilowo zablokowana przez włączenie ustawienia 51 (Setting 51) na

on, jeśli bity parametru 57 DOOR STOP SP i SAFETY CIRC sa ustawione na zero. To ustawienie

jest przełączane na off po każdym wyłączeniu systemu kontroli.

PRZEŁĄCZNIKI ZACISKU WRZECIONA

Są dwa przełączniki do określania położenia głowicy. Oba są rozłączne, i jeden aktywuje się przy

otwarciu, a drugi przy zaciśnięciu. Gdy oba są zamknięte, oznacza to że głowica znajduje się

pomiędzy tymi pozycjami.

Ekran diagnostyczny może być użyty aby wyświetlić stan wyjść przekaźników i przełączników.

PRZEŁĄCZNIK „DOOR HOLD”

Jest to przełącznik rozwierny. Gdy drzwi się otwierają, przełącznik zatrzymuje maszynę. Gdy zostają

ponownie zamknięte, maszyna kontynuuje pracę.

Gdy drzwi są otwarte, nie można wystartować programu. „Door Hold” nie zatrzyma operacji wymiany

narzędzia i gwintowania, oraz nie wyłączy pompy chłodziwa.

Funkcja „Door Hold” może być chwilowo zablokowana przez ustawienie 51 (Setting 51), które jednak

jest wyłączane po każdym wyłączeniu systemu kontroli.

PRZEŁĄCZNIKI OGRANICZAJĄCE RUCH W OSIACH X I Z

Przed operacjami POWER UP/RESTART lub AUTO ALL AXES nie ma określonych granic ruchu. Tak

więc można spowodować przesunięcie aż do „twardego stopu” w obu kierunkach osi X i Z. Po

wykonaniu operacji ZERO RETURN będą używane ograniczenia ruchu, chyba że zostanie uderzony

przełącznik ograniczający. W tym wypadku należy powtórnie przeprowadzić AUTO ALL AXES. Dzieje

się tak, aby po dotknięciu przełącznika ograniczającego można było powrócić do punktu zerowego.

428

Przełączniki ograniczające są rozwierne. Gdy jest wykonywana operacja poszukiwania punktu

zerowego, wykonywany jest ruch do przełączników ograniczających ruch w osiach X i Z dopóki nie

zostaną one otwarte; wówczas następuje ruch przeciwny, aż znowu się zamkną; ruch ten jest

kontynuowany do znalezienia enkodera osi Z. To określa pozycję zerową maszyny.

PRZEŁĄCZNIK POWROTU GŁOWICY DO POZYCJI WYJŚCIOWEJ

Głowica obrotowa wymiany narzędzia ma przełącznik który jest aktywowany gdy głowica jest

ustawiona w pozycji pierwszego narzędzia. Podczas włączania maszyny przełącznik ten pozwala na

ustawienie głowicy w pozycji wyjściowej. Ekran diagnostyczny pokazuje stan tego przełącznika jako

„TOOL #1”.

Co może pójść nie tak z przełącznikami ograniczającymi?

Jeśli maszyna jest używana bez złącza P5, zostanie wywołany alarm LOW LUBE i DOOR OPEN

(niski poziom oleju i alarm otwarcia drzwi). Na dodatek, przy poszukiwaniu punktu wyjściowego nie

zadziałają przełączniki ograniczające i wystąpi „twarde zatrzymanie” ruchu w osiach.

Jeśli przełącznik zostanie uszkodzony lub jest ciągle otwarty, poszukiwanie punktu zerowego dla tej

osi da ruch przeciwny z prędkością ok. 0,5 cala/min aż zostanie osiągnięta fizyczna granica ruchu po

drugiej stronie ruchu. Jeśli przełącznik jest uszkodzony lub ciągle zamknięty, nastąpi ruch osi w

przeciwnym kierunku z prędkością ok. 10 cali/min aż nastąpi fizyczne zatrzymanie.

Jeśli przełącznik otworzy się po zakończeniu poszukiwania punktu zerowego, zostanie włączony

alarm, serwa zostaną wyłączone, i zatrzymają się wszelkie ruchy. System kontroli będzie pracował,

jakby nie było przeprowadzane poszukiwanie punktu zerowego. Można użyć przycisku RESET aby

włączyć serwa, ale będzie można używać uszkodzonej osi tylko bardzo powoli.

Ekran ALARM MSGS (alarmy) jest najważniejszym źródłem danych diagnostycznym. W każdej chwili

po wykonaniu przez maszyną sekwencji startowej maszyna wykona żądana funkcję lub zatrzyma się

wywołując alarm. Należy odnieść się do ich listy aby odnaleźć ich możliwą przyczynę i czasami

sposób usunięcia.

Jeżeli wystąpi problem z elektroniką, system kontroli może nie zakończyć sekwencji startowej i CRT

pozostanie czysty. W tym wypadku mamy dwa źródła danych diagnostycznych: są to brzęczyk oraz

diody kontrolne LED na PCB procesora. Jeśli słychać brzęczyk o długości ½ sekundy, zaistniał

problem z programem systemu kontroli zapisanym w pamięci EPROM na PCB procesora. Jeśli żadna

część elektroniki procesora nie może być właściwie użytkowana, diody LED na PCB procesora będą

(lub nie będą, w zależności od stanu normalnego) się świecić.

Jeśli maszyna się włączy, ale wystąpi błąd w jednym ze źródeł zasilania, możliwe jest zaistnienie

sytuacji alarmowej. jeśli to się stanie, wszystkie silniki zostaną wyłączone, a w lewym, górnym rogu

CRT pojawi się wiadomość:

POWER FAILURE ALARM

I wszystkie inne funkcje zostaną zablokowane.

Gdy maszyna pracuje poprawnie, drugie naciśnięcie klawisza PARAM/DGNOS wybierze ekran

diagnostyczny. Klawisze PAGE UP i PAGE DOWN są używane aby wybrać jeden z dwóch ekranów.

Są to dane diagnostyczne, i w normalnych warunkach użytkownik ich nie potrzebuje. Dane

diagnostyczne zawierają 32 dyskretne sygnały wejściowe, 32 przekaźniki wyjściowe, i wiele

wewnętrznych sygnałów kontrolnych. Każdy z nich ma wartość 0 lub 1. Istnieje tez do trzech ekranów

danych analogowych, i dodatkowy ekran informujący o prędkości wrzeciona.

Ich numery i funkcje są następujące:

429

WEJŚCIA DYSKRETNE

#

Nazwa

#

Nazwa

1000 Odryglowanie głowicy narzędzi

1016 Zaryglowanie wrzeciona (napęd wektorowy: zapas)

1001 Zaryglowanie głowicy narzędzi 1017

Błąd wrzeciona (napęd wektorowy: zapas)

1002 Zapas

1018 Wrzeciono zatrzymane (napęd wektorowy: zapas)

1003 Niski poziom chłodziwa

1019

Prędkość wrzeciona (napęd wektorowy: zapas)

1004 Automatyczne drzwi

1020 Niskie ciśnienie w systemie hydraulicznym

1005 Wrzeciono na wysokim biegu

1021 Przełącznik nożny

1006 Wrzeciono na niskim biegu

1022 Sonda nie na pozycji wyjściowej

1007 Awaryjny stop

1023 Zapas 2b

1008 Przełącznik drzwi

1024 Odblokowanie narzędzia

1009 Zakończenie kodu M

1025 Niskie napięcie trójfazowe 115V

1010 Zbyt duże napięcie

1026 B F Koniec pręta

1011 Niskie ciśnienie powietrza

1027 Błąd podajnika pręta

1012 Niskie ciśnienie smarowidła.

1028

Błąd uziemienia

1013 Przegrzanie rezystorów

1029 Przeskoczenie bloku G31

1014 Zapas

1030 B F Spindle Intlk

1015

Zapas

1031

Conveyr

Overcrnts

WYJŚCIA DYSKRETNE

#

Nazwa

#

Nazwa

1100 Włączona pompa hydrauliczna

1116 Sworzeń w kierunku ruchu wskazówek zegara

1101 Wrzeciono w przód (napęd wektorowy: zapas) 1117 Sworzeń w kierunku przeciwnym do ruchu zegara

1102 Wrzeciono w tył (napęd wektorowy: zapas)

1118 Kontrolka gotowości Pal

1103 Reset wrzeciona (napęd wektorowy: zapas)

1119 T.S. Wysokie ciśnienie

1104 Hamulec wrzeciona

1120 Wyłączenie głowicy narzędzia

1105 Włączona pompa chłodziwa

1121 T.S. do tyłu

1106 Wyłączenie zasilania

1122 T.S. do przodu

1107 Way Lube Pump

1123 Drzwi zablokowane (CE)

1108

Zapas

1124

M21

1109

Zapas

1125

M22

1110

Zapas

1126

M23

1111

Zapas

1127

Chłodziwo TSC

1112 Wrzeciono na wysokim biegu

1128 Włączone zielone światło ostrzegawcze

1113 Wrzeciono na niskim biegu

1129 Włączone czerwone światło ostrzegawcze

1114 Odryglowanie uchwytu

1130 Włączenie przenośnika

1115 Zaryglowanie wrzeciona

1131 Ruch przenośnika do tyłu

32 wejścia są numerowane tak samo jak 32 zaciski na płytce drukowanej. Ostatnie osiem wyjść jest

zarezerwowane dla rozwoju systemu HAAS.

430

Następna strona danych diagnostycznych jest wyświetlana po naciśnięciu klawiszy PAGE UP i PAGE

DOWN. Zawiera:

WEJŚCIA 2

Name

Name

Kanał Z osi X

Przegrzanie silnika osi X

Kanał Z osi Y

Przegrzanie silnika osi Z

Kanał Z osi Z

Przegrzanie silnika osi Y

Kanał Z osi A

Przegrzanie silnika osi A

Kanał Z osi B

Przegrzanie silnika osi B

Kanał Z osi C

Przegrzanie silnika osi C

Przełącznik powrotu do pozycji wyjściowej osi X

Błąd napędu osi X

Przełącznik powrotu do pozycji wyjściowej osi Y

Błąd napędu osi Y

Przełącznik powrotu do pozycji wyjściowej osi Z

Błąd napędu osi Z

Przełącznik powrotu do pozycji wyjściowej osi A

Błąd napędu osi A

Przełącznik powrotu do pozycji wyjściowej osi B

Błąd napędu osi B

Przełącznik powrotu do pozycji wyjściowej osi C

Błąd napędu osi C

Wejście przewodu X

S Z C H Kanał z wrzeciona

Wejście przewodu Y

Wejście przewodu Z

Wejście przewodu A

Wejście przewodu B

Wejście przewodu C

Poniższe wejścia i wyjścia odnoszą się do napędu wektorowego HAAS. Jeśli nie jest on włączony,

będą wyświetlały wartość *. W innym wypadku będą wyświetlały 0 lub 1.

NAPĘD WEKTOROWY HAAS

Nazwa

Nazwa

Wrzeciono do przodu

Błąd prędkości

Wrzeciono do tyłu

Zablokowane

wrzeciono

Zablokowanie wrzeciona

Przegrzanie wrzeciona

Wrzeciono do prędkości Błąd okablowania wrzeciona

Wrzeciono zatrzymane

DANE ANALOGOWE

Nazwa

Opis

SP

LOAD

Obciążenie wrzeciona w %

SP

SPEED

Prędkość wrzeciona w obr/min

RUN

TIME

Czas

działania maszyny

TOOL

CHANGES

Ilość zmian narzędzia

VER X.XXX

Numer wersji oprogramowania.

YY/MM/DD

Dzisiejsza

data

MDL

SL-__

Numer

modelu

431

Opcje dodatkowych narzędzi dają możliwość używania standardowych narzędzi o średnicy 40 mm,

obsługiwanych z silnika 5 HP. Ten zewnętrzny silnik jest w stanie osiągnąć prędkości od 0 do 3000

obr/min, w kontrolowanych stopniach co 1 obr/min.

Dysk o średnicy 13.25” (348mm), 500 psi (34 bar), z 1,000 lbs., siła zacisku (4450 N).

Solenoid podnosi hydraulicznie otwierany hamulec. hamulec jest zlokalizowany na głównym wrzecionie i może

być zamknięty za pomocą M14 oraz otwarty za pomocą M15. Zamknięty hamulec otworzy się po każdej

komendzie nowej szybkości wrzeciona lub gdy wrzeciono jest w stanie spoczynku.

Wyszukiwarka

Podobne podstrony:

haasPl roz05

haasPl roz04

haasPl roz06

haasPl roz01

haasPl roz08

haasPl roz09

haasPl roz02

haasPl roz10alarm

haasPl roz03

allesklar 2bzp roz12 test12a

haasPl roz06

roz12?le el em k

Delphi Kompendium Roz12

allesklar 2bzp roz12 test12b

haasPl roz07

haasPl roz05

haasPl roz04

więcej podobnych podstron