1

UWAGI OGÓLNE

Do obowiązków kierownika należy upewnienie się że wszyscy biorący udział w instalowaniu i użytkowaniu

Lathe Turning Center zostali dokładnie zapoznaniu z zasadami instalacji, użytkowania oraz bezpieczeństwa

dostarczonych z maszyną PRZED tym, jak rozpoczną jakąkolwiek pracę

UWAGA: Końcowa odpowiedzialność obejmuje kierownika

warsztatu oraz osoby pracujące przy maszynie.

Zasilanie elektryczne musi odpowiadać zaleceniom podanym w tej instrukcji. Próba uruchomienia

LATHE z zastosowaniem jakiegoś innego zasilania spowoduje duże uszkodzenia oraz utratę

gwarancji

NIE naciskać POWER UP/RESTART na panelu kontrolnym zanim instalacja nie zakończy się.

NIE próbować użytkować maszyny przed zakończeniem wszystkich czynności instalacyjnych.

Zwrócić uwagę na wszystkie ostrzeżenia i uwagi w rozdziale „Instalacja” instrukcji obsługi.

Przemieszczać zapakowaną do skrzyń tokarki ostrożnie i z precyzją używając jedynie wózka widłowego,

stosując się do oznaczeń na skrzyni i zaleceń w instrukcji obsługi.

NIGDY nie należy poddawać tokarki konserwacji przy włączonym zasilaniu

NIGDY nie należy zostawiać skrzynek kontrolnych gdy jest włączone zasilanie, ponieważ zabójczo wysokie

napięcie może być obecne przez CAŁY czas w obszarze skrzynek kontrolnych.

WAŻNE!!! Gdy tylko instalacja zostanie zakończona, gablota kontrolna musi

zostać zamknięta a klucz oddany kierownikowi zakładu.

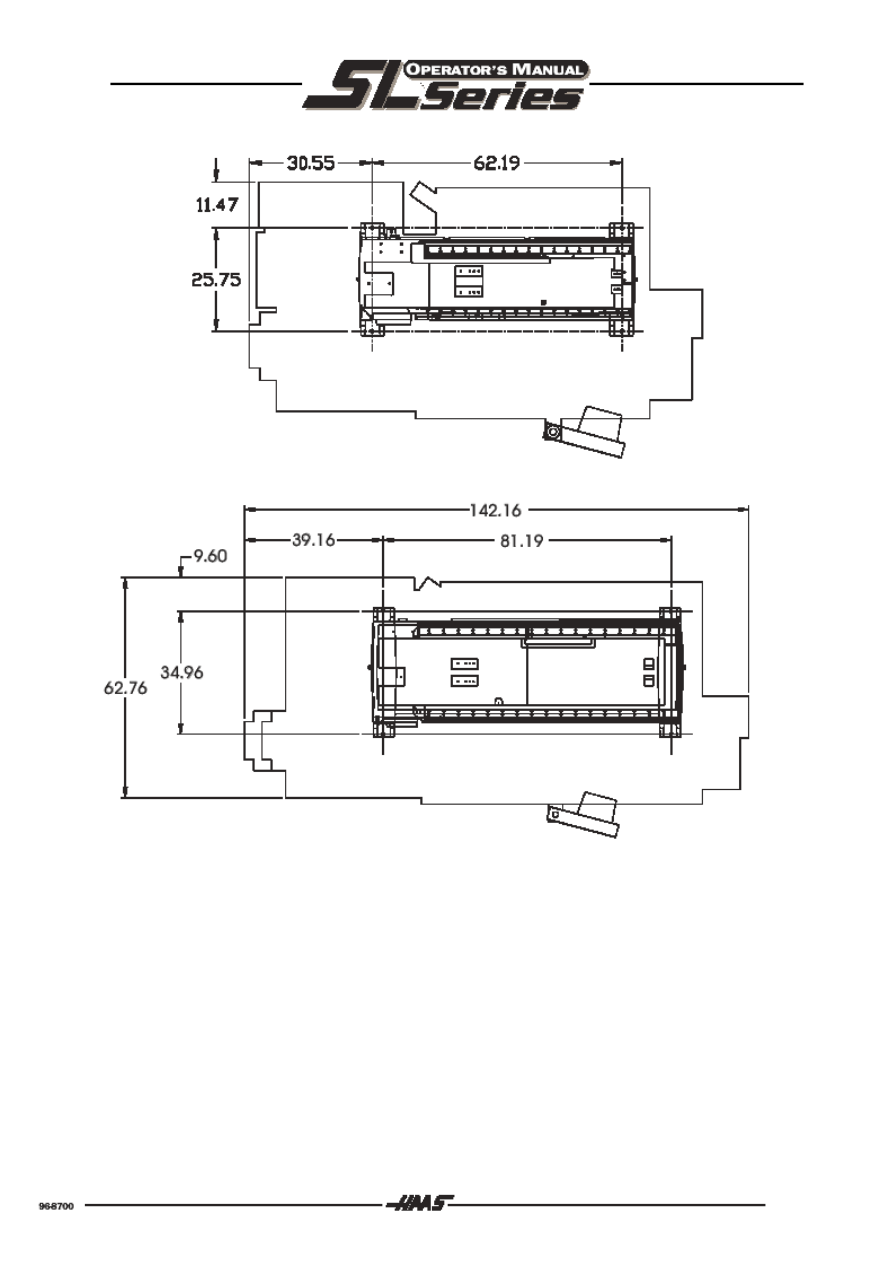

Wymiary

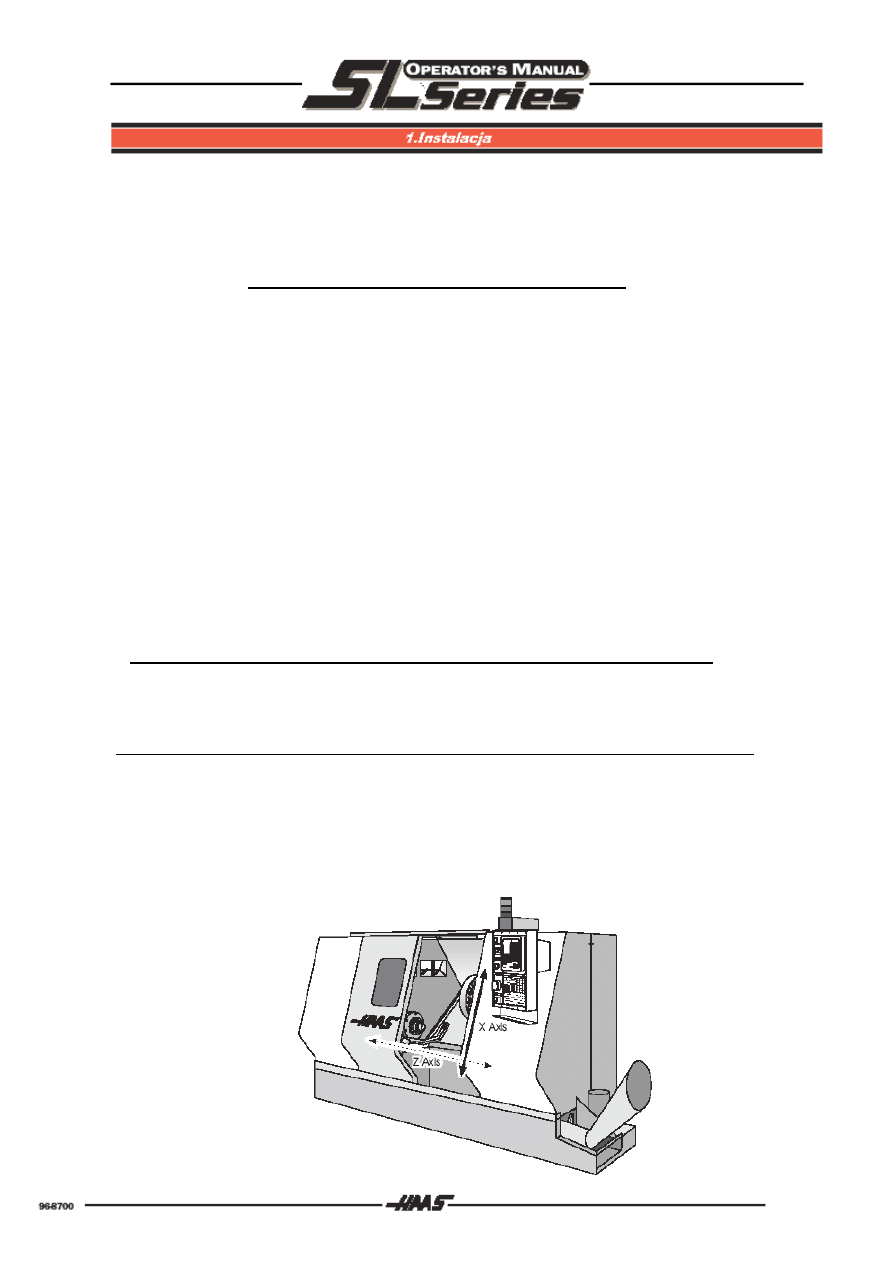

SL-20

SL-30

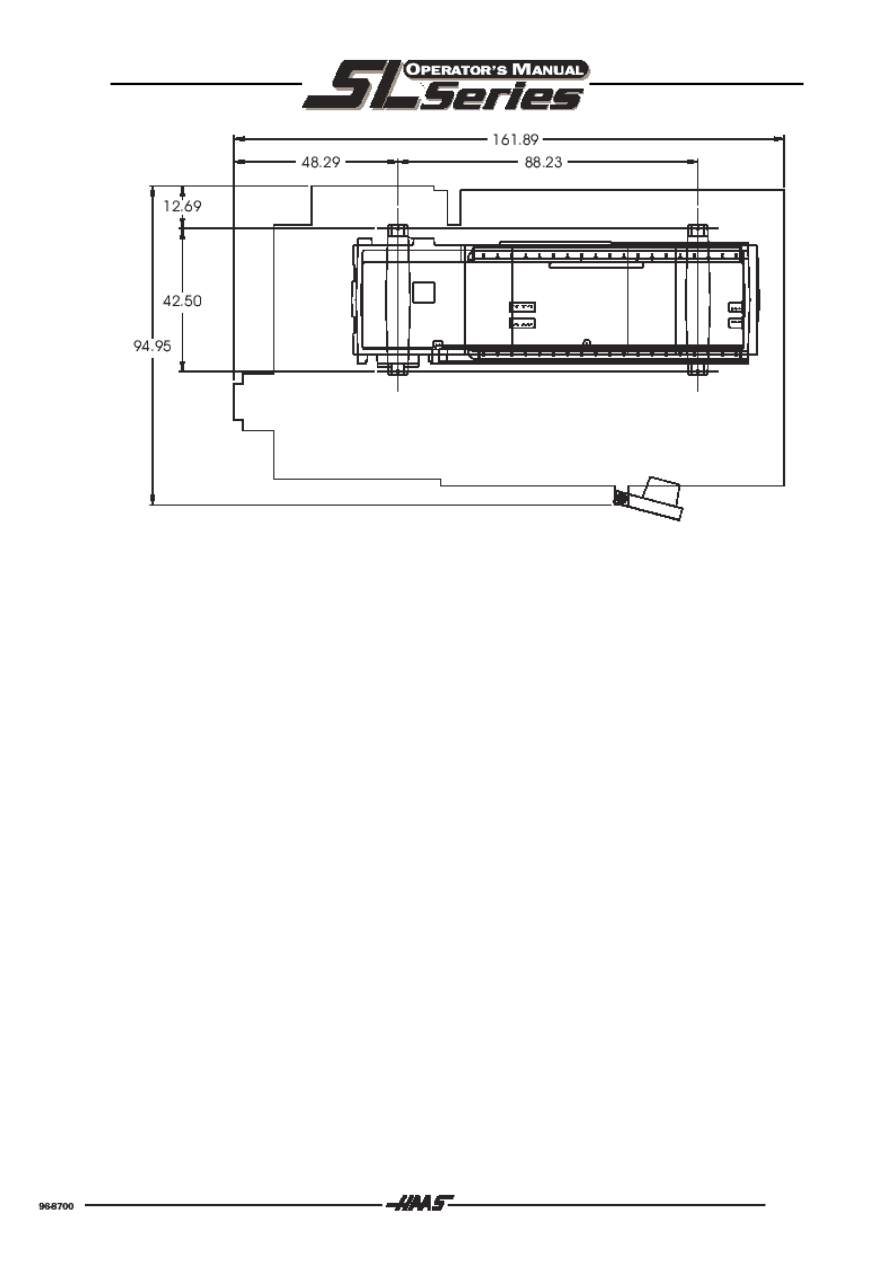

SL-40

Wysokość maszyny [m]

1,85

1,93

2,26

Szerokość maszyny [m]

2,43

3,12

4,11

ze zbiornikiem chłodziwa

2,67

3,35

4,29

z dyszą

3,05

3,74

4,65

z transporterem wiórów

3,48

4,19

5,13

Głębokość maszyny [m]

1,78

1,95

2,46

Waga maszyny [kg]

4050

6300

10350

2

SL-20

SL-30

3

SL-40

4

UWAGA! SPRAWDŹ MIEJSCOWE WYMAGANIA PRZED PODŁĄCZENIEM

MASZYNY.

WSZYSTKIE MASZYNY WYMAGAJĄ:

Trójfazowego źródła napięcia 50 lub 60 Hz.

Linii zasilające której wahania nie przekraczają +/-5%

20-15 HP System

Wymagania napięciowe

Wymagania wysokonapięciowe

SL-20

(195-260V

)

(354-488V)

Źródło zasilania

50 A

25 A

Przerywacz obwodu Haas

40 A

20 A

Jeśli obsługa następuje z odległości

mniejszej niż 2,5 m należy użyć

Przewód 8 GA

Przewód 12 GA

Jeśli obsługa następuje z odległości

większej niż 2,5 m należy użyć

Przewód 6 GA

Przewód 10 GA

40-30 HP System

Wymagania napięciowe

Wymagania wysokonapięciowe

SL-30, SL-20

(195-260V

)

(354-488V)

Źródło zasilania

100 A

50 A

Przerywacz obwodu Haas

80 A

40 A

Jeśli obsługa następuje z odległości

mniejszej niż 2,5 m należy użyć

Przewód 4 GA

Przewód 8 GA

Jeśli obsługa następuje z odległości

większej niż 2,5 m należy użyć

Przewód 2 GA

Przewód 6 GA

UWAGA!

Wymagane jest podłączenie od obudowy maszyny oddzielnego przewodu uziemiającego o takiej samej

wielkości jak przewód zasilający. Ten wymóg ma na celu zapewnienie bezpieczeństwa operatorowi i

prawidłowego funkcjonowania. Przewód ten musi być podłączony do głównego uziemienia fabryki i

powinien być prowadzony tak jak przewód zasilający. Do tego celu nie można używać przebiegającej w

pobliżu rury z zimną wodą lub uziemionego pręta.

Wejście zasilania do maszyny musi posiadać uziemienie. Maszyna nie będzie działała prawidłowo bez

uziemienia (nie dotyczy to opcji zewnętrznej 480 V).

Maksymalne napięcie pomiędzy poszczególnymi nóżkami nie powinno przekraczać 260V lub 504V dla

maszyn z wewnętrzną opcją 400V

Wymagania wysokonapięciowe dotyczą opcji wewnętrznej 400V dostępnej jedynie w Europie. Wszyscy

pozostali muszą używać opcji zewnętrznej 480V.

Wszystkie wymagania pokazane w tabeli dotyczą przerywacza obwodu we wnętrzu maszyny. Ten

przerywacz ma bardzo mały czas otwarcia. Dla zapewnienia prawidłowej pracy może być konieczne

podniesienie wartości zewnętrznego przerywacza o 20-25% napięcia zasilania.

5

CNC Lathe wymaga minimum 100 PSI (ok. 70 kPa) przy 4 scfm (114 l/min)na wejściu regulatora ciśnienia z

tyłu maszyny. Należy zapewnić kompresor o mocy przynajmniej dwóch koni mechanicznych, ze zbiornikiem

o minimalnej objętości 20 galonów (75,6 l), który włączałby się gdy ciśnienie spadnie do 100 PSI

Typ maszyny

Główny regulator pneumatyczny

Wielkość przewodu

Seria SL

85 PSI

3/8 cala (0,91 cm)

Zalecanym sposobem połączenia jest zaczepienie zacisku przewodu ciśnieniowego z tyłu maszyny.

UWAGA

Niewłaściwe źródło ciśnienia spowoduje błędy

zmieniacza narzędzia

Należy stosować się do następujących zaleceń:

Minimalne ciśnienie to 100 PSI

Należy obserwować zmiany ciśnienia

podczas zmiany narzędzia: maks. zmiana

ciśnienia to 10 PSI

Użycie pistoletu pneumatycznego podczas zmiany

narzędzia może spowodować błędy, gdy zapas

powietrza w zbiorniku ciśnieniowym jest

niewystarczający

Należy zapewnić min. 2 KM kompresora na każdą

maszynę, (np. 5 maszyn wymaga 10 KM)

Należy używać przewodu min. 3/8 cala średnicy w

maszynach 50 taper i ½ cala średnicy w maszynach

HS i 40 taper.

Należy unikać szybkiego odłączania przewodów.

UWAGA:

Nadmierne dostarczanie powietrza i oleju do maszyny spowoduje niewłaściwe

funkcjonowanie . Filtr/regulator powietrza ma zbiornik zrzutowy który powinien być

pusty przed rozpoczęciem pracy maszyny. Należy to sprawdzać co miesiąc. Również

zanieczyszczenia linii dostawczej mogą zanieczyścić zawór bezpieczeństwa i

spowodować przedostanie się oleju i wody do wnętrza maszyny.

UWAGA:

Sączek między filtrem/regulatorem powietrza i smarownicą Bijur (spójrz na

ilustrację w

części „Podłączenie powietrza” ), Zbiornik poniżej skrzynki kontrolnej z tyłu

maszyny służy dla dodatkowego stolika obrotowego. NIE NALEŻY używać tego

podłączenia jako zewnętrznej linii ciśnieniowej. Zewnętrzne połączenia powinny być

wykonane z lewej strony filtra/regulatora powietrza.

6

POTRZEBNE NARZĘDZIA

precyzyjna poziomic bąbelkowa (0.005mm na 10cm)

miernik testowy (0.0005)

klucz płaski lub zapadkowy 1 1/8"

klucz 3/4"

klucz 1 1/2"

młotek

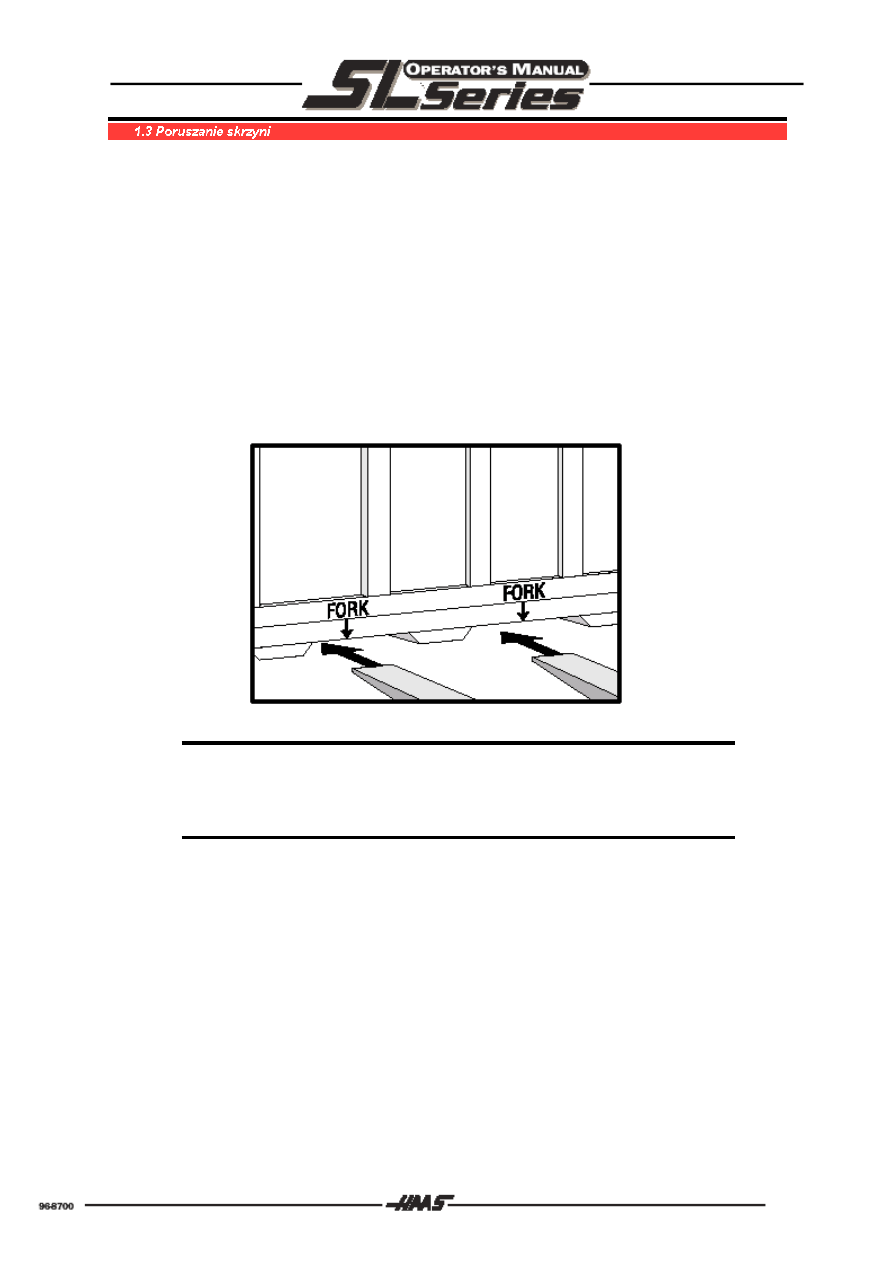

Podnośnik widlasty o nośności powyżej 4050 kg. (6300 kg dla SL-30, 10350 kg dla SL-40) o wymiarze

widelca co najmniej 1,7x0,15m (2x0,15m dla SL-30, 2,7x0,2 dla SL-40)

POTRZEBNE MATERIAŁY

Przewody i węże ciśnieniowe takie jakie wyszczególniono w rozdziale o Wymagania Serwisowe.

Mała ilość smaru.

Olej dla smarownicy (Vactra #2)

UWAGA!

SKRZYNIA LATHE MOŻE BYĆ PORUSZANA JEDYNIE ZA POMOCĄ PODNOŚNIKA WIDLASTEGO.

UWAGA! Pozycja widelca jest zaznaczona na skrzyni (również istnieją trzy

zagłębienia z każdej strony palety. Ciężka strona palety [tył] jest

umiejscowiona nad dwoma zagłębieniami, które są blisko siebie.) Jeśli

zaniedba się ustawienie widelca, istnieje szansa że podtrzymujące śruby

zostaną wyrwane i że maszyna przeważy podczas próby podnoszenia.

7

UWAGA: Jeśli jesteś pewien że maszyna nie będzie już nigdzie wysyłana, należy zabezpieczyć

opakowanie do wykorzystania w wypadku, gdy będzie konieczne wysłanie z powrotem do

producenta. należy uważać by nie uszkodzić skrzyni i innych materiałów użytych do pakowania.

1. Odczepić zatrzaski wokół górnej pokrywy skrzyni za pomocą młotka i unieść pokrywę.

2. Odczepić wszystkie zatrzaski oprócz jednego na każdym rogu skrzyni.

3. Usunąć plastikową osłonę

UWAGA! Nie

przykładać nacisku do góry maszyny podczas usuwania plastiku.

4. Odczepić ostatni zatrzask i usunąć panele boczne

UWAGA!

Panele boczne są bardzo ciężkie. Należy być bardzo ostrożnym i nie upuścić ich

na stopę lub nie przewrócić na siebie.

5. Unieść zbiornik chłodziwa. Usunąć kliny które przytrzymują części.

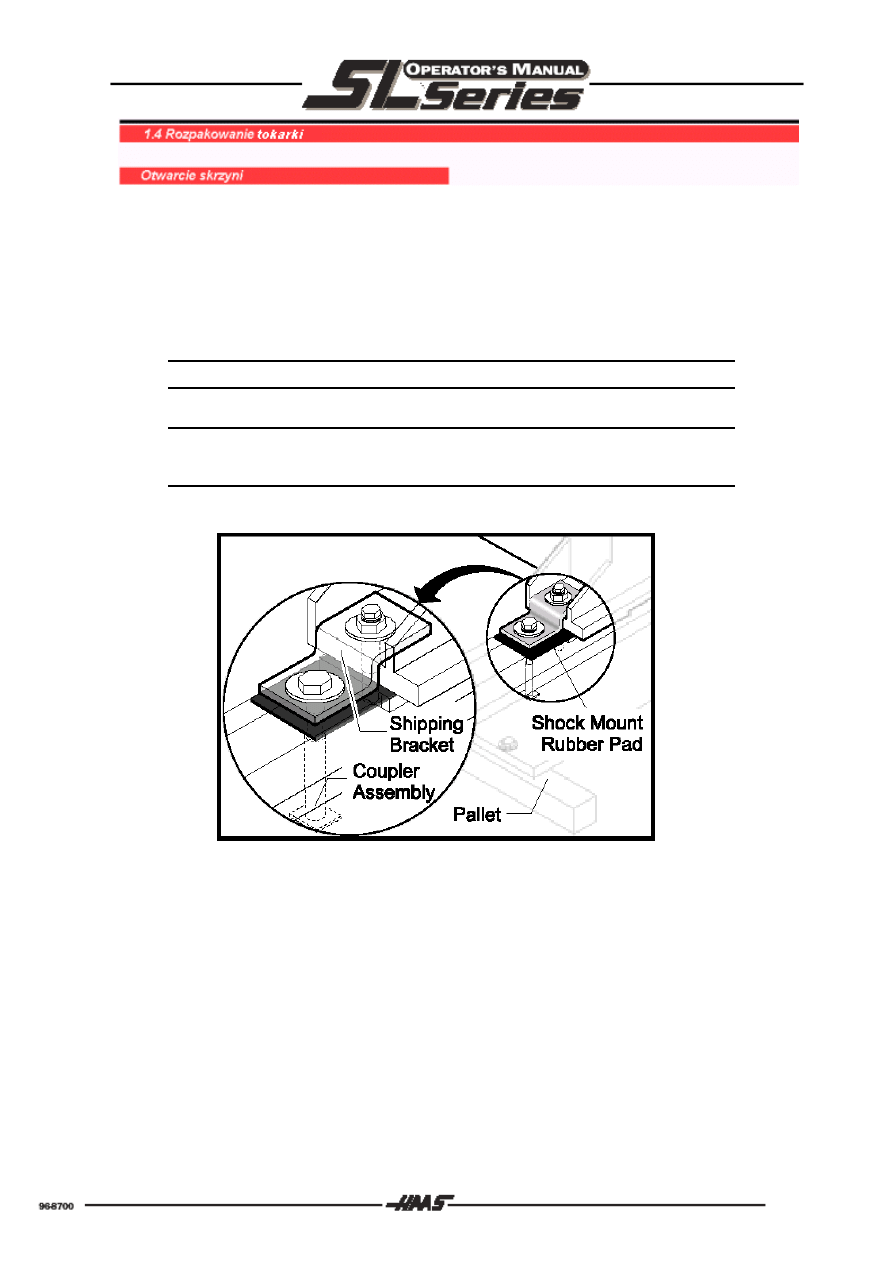

Shipping bracket – klamra zabezpieczająca przy transporcie; Pallet –

paleta shock mount rubber pad – Podkładka gumowa; Coupler assembly -

łącznik

6. Usunąć śruby ¾ cala mocujące podstawę do palety i plastikowy rękaw z podstawy

zabezpieczający przed wytarciem.

7. Usunąć nakrętki na śrubach poziomujących utrzymujących klamrę (shipping bracket) do

głównego korpusu. Usunąć klamry.

8. Unieść maszynę z palety.

8

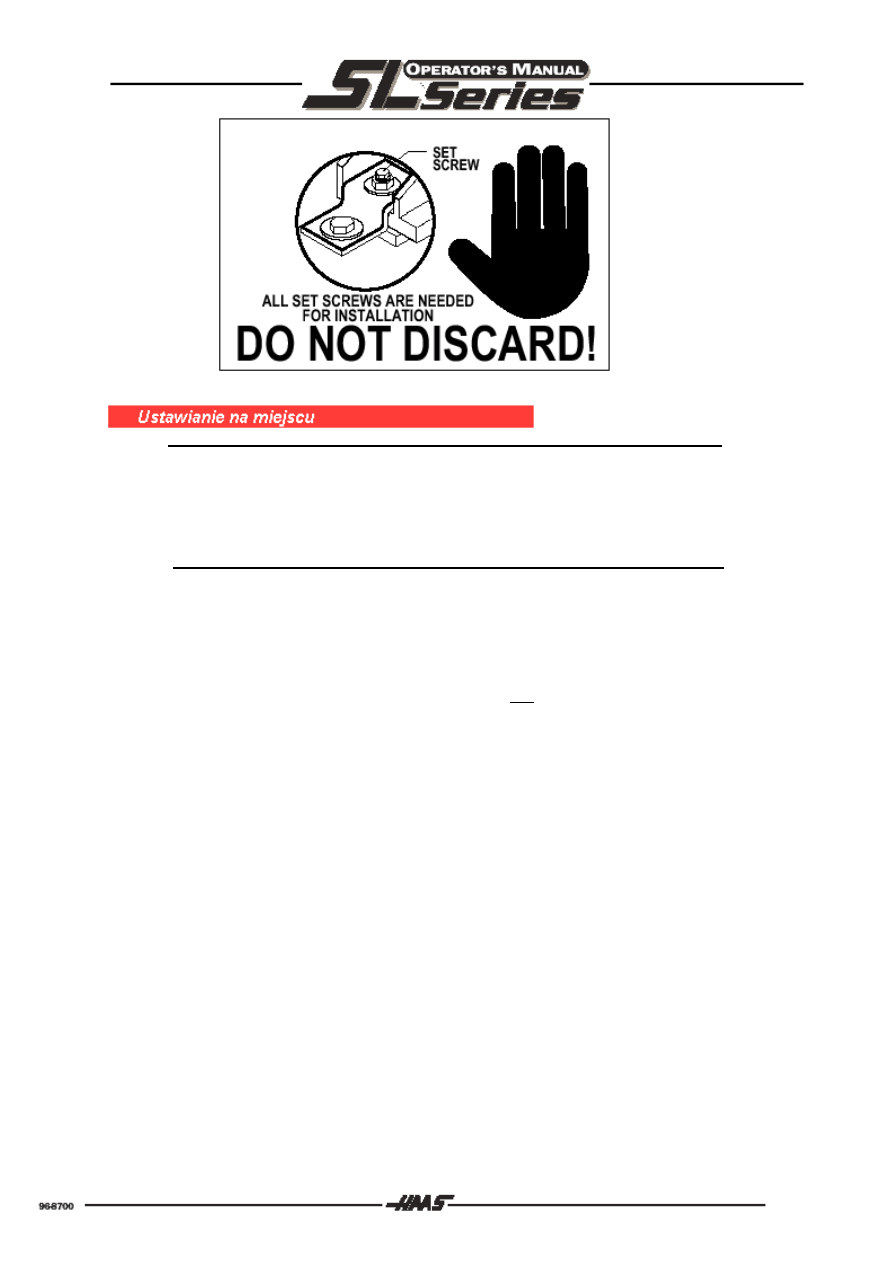

Wszystkie śruby są potrzebne do instalacji, NIE NALEŻY ICH WYRZUCAĆ

UWAGA!

Nie unosić maszyny wyżej niż jest to konieczne, gdy się ją przenosi

należy

to robić tak powoli i ostrożnie jak to tylko możliwe. Upadek maszyny,

nawet z wysokości kilkunastu centymetrów może spowodować

uszkodzenia wymagające kosztownych napraw i utratę gwarancji.

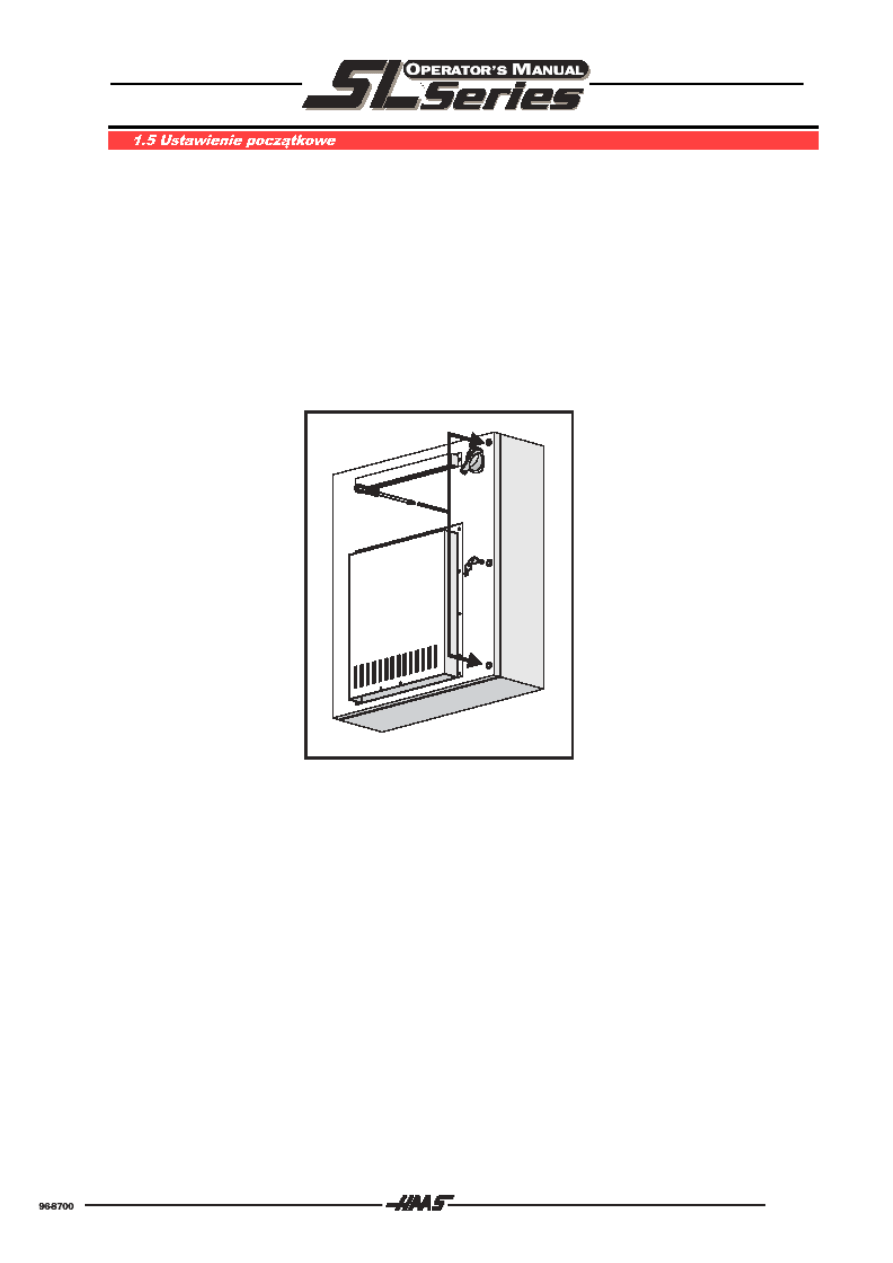

1. Odkręcić panele, podnieść maszynę aż śruby będą widoczne w całości.

2. Przeprowadzić śruby poziomujące przez obudowę póki nie będą ok. 3/8 cala (1 cm) ponad

obudowę. Jeśli jest wyjątkowo trudno przekręcić śrubę, należy ją wyjąć ją, przegwintować otwór

gwintownikiem, i sprawdzić stan śruby. Założyć przeciwnakrętki na śruby poziomujące, ale ich nie

dokręcać. SL-20 muszą mieć założone przeciwnakrętki pod stopka poziomującą.

3. Przenieść maszynę tam, gdzie ma docelowo stać. Wyjąć podkładki poziomujące ze skrzyni,

nasmarować wgłębienia na każdej podkładce, i podłożyć je pod śruby poziomujące na każdym rogu.

Opuścić maszynę.

4. Usunąć wszystkie opaski i inne opakowania z panelu kontrolnego, monitora i drzwi

5. Usunąć wyłączniki nożne z wnętrza maszyny i podłączyć kable do gniazdka umieszczonego w po

lewej stronie przedniej podpory. Kable maja być skierowane do dołu.

6. Dodatkowy moduł do usuwania wiórów : Śrubowy przenośnik wiórów: Wyjąc zsyp wiórów z

wnętrza maszyny i zamocować go po prawej stronie maszyny używając dołączonych uszczelek i

łączników. Przenośnik wiórów: patrz rozdział „Instalacja przenośnika wiórów”

9

UWAGA!

W tym momencie maszyna NIE może być podłączona do prądu.

Panel elektryczny powinien być zamknięty i trzy zatrzaski na

drzwiach mają być cały czas zamknięte z wyjątkiem instalacji

oraz konserwacji. W tych wypadkach dostęp do panelu

powinien mieć jedynie wykwalifikowany elektryk. Przy

włączonym zasilaniu przez panel płynie prąd o wysokim

napięciu (jak też przez obwody logiczne i inne), a niektóre części

pracują w wysokich temperaturach. Dlatego też należy

zachowywać szczególną ostrożność gdy pracuje się przy panelu.

1. Ustawić główny przełącznik (po prawej, na górze) na panelu elektrycznym (z tyłu maszyny) na OFF

2. Użyć śrubokręta do otwarcia dwóch zatrzasków na drzwiach panelu, otworzyć skrzynkę kluczem i

otworzyć drzwi.

3. Dokładnie sprawdzić wszystkie części i połączenia związane z tablicą obwodów. Przy wyłączonym

zasilaniu nacisnąć je delikatnie by upewnić się że są prawidłowo wetknięte w gniazdka. Rozejrzeć się za

jakimikolwiek przewodami które mogły się odłączyć, sprawdzić czy nie nastąpiło jakiekolwiek

uszkodzenie i czy nie ma odłączonych części na spodzie skrzynki panelu. Jeśli zauważono jakiekolwiek

znaki uszkodzenia, należy być bardzo ostrożnym przy włączaniu maszyny do prądu (należy być

gotowym by ja NATYCHMIAST odłączyć). Jeśli jest oczywiste że wystąpią problemy należy

zadzwonić do producenta PRZED dalszym działaniem.

10

UWAGA! Praca z urządzeniami ciśnieniowymi wymaganymi przez LATHE może

być

niebezpieczna. Należy się upewnić że w linii ciśnieniowej nie ma

ciśnienia przed podłączeniem jej do maszyny, odłączeniem od maszyny

lub podczas konserwacji części systemu ciśnieniowego maszyny.

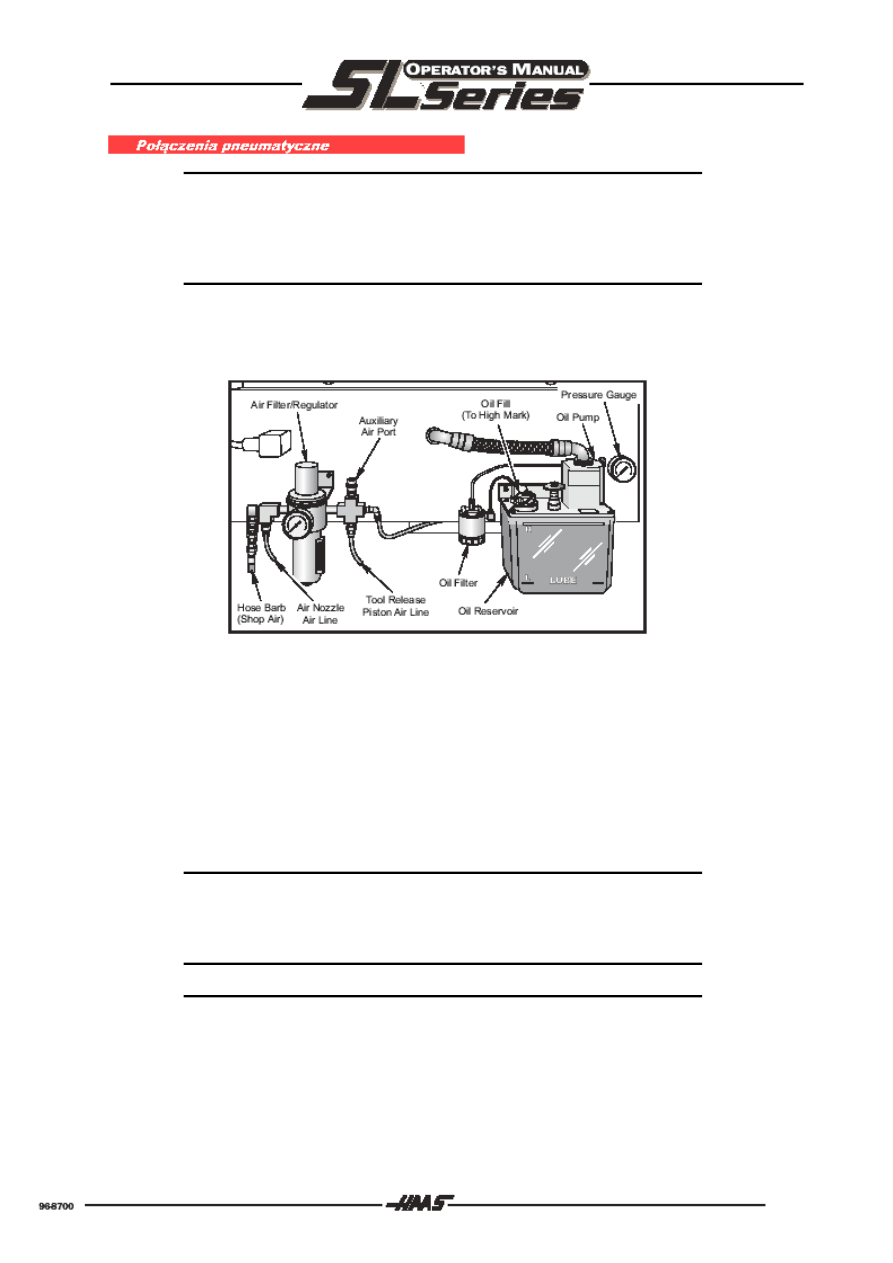

1. Gdy maszyna opuszcza fabrykę filtr powietrza jest pusty, i smarownica ciśnieniowa i zbiornik smaru są

pełne. Jednakże powinny one zostać sprawdzone i w razie potrzeby poddane naprawie lub regulacji

przed podłączeniem ciśnienia do maszyny.

Air Filter/Regulator – Filtr/regulator powietrza; Auxiliary Air Port – zewnętrzny port ciśnienia; Oil Fill –

Wlew oleju; Oil Pump – pompa oleju; Pressure Gauge – wskaźnik ciśnienia; Hose Barb – łącznik

ciśnieniowy; Air Nozzle Air Line – końcówka wylotowa linii ciśnieniowej; Tool Release Piston Air Line –

Linia ciśnieniowa tłoka uwalniającego narzędzie; Oil filter – filtr oleju; Oil Reservoir – zbiornik oleju

2. Przy wyłączonym ciśnieniu podłączyć źródło powietrza do łącznika (hose barb) obok filtra

powietrza/regulatora (poniżej panelu elektrycznego). Jeśli podłączenie nie pasuje, należy je wymienić.

3. Włączyć kompresor, ustawić go pomiędzy 100 a 150 PSI (70-105 kPa) Ustawić regulator w maszynie

pomiędzy 85 a 90 PSI.

4. Odbezpieczyć smarownicę Bijur aby upewnić się że działa. Aby odbezpieczyć system smarowniczy

pociągnąć w górę rączkę na górze zbiornika.

UWAGA! NIGDY nie popychać w dół rączki zabezpieczenia! Sama wraca

do

dolnej pozycji, a związane z tym ciśnienie zwiększa się co może

być obserwowane na wskaźniku ciśnienia.

UWAGA: W zależności od pozycji krzywki sterującej, system

smarowniczy

może nie być aktywny przez kilka minut po włączeniu maszyny.

Jeśli zaistnieje problem z systemem, alarm zatrzyma maszynę.

11

UWAGA: Maszyna musi być podłączona do ciśnienia, co będzie widoczne na

wskaźniku, w przeciwnym wypadku włączy alarm niskiego („Low Air

Pressure”) przy włączeniu

UWAGA! Praca z urządzeniami elektrycznymi wymaganymi przez VMC może być

bardzo niebezpieczna. Zasilanie musi zostać wyłączone, oraz należy

postępować zgodnie z procedurą aby być pewnym że maszyna nie zostanie

włączona gdy pracuje się przy niej. W większości przypadków oznacza to

wyłączenie przerywacza obwodu na panelu i zamknięcie drzwi panelu.

Jednak jeśli połączenie jest inne, lub jeśli nie jest się pewnym jak to zrobić

należy skontaktować się z przeszkolonym personelem w ramach Waszej

firmy, lub w inny sposób uzyskać potrzebna pomoc PRZED dalszą pracą.

UWAGA!

Drzwi panelu powinny być zamknięte i zabezpieczone przez trzy zatrzaski zawsze

poza instalacją i przeprowadzanie konserwacji. W tych wypadkach dostęp do panelu

powinien mieć jedynie wykwalifikowany elektryk. Gdy przerywacz głównego

obwodu jest włączony, przez panel przebiega prad o wysokim napięciu (jak też przez

obwody logiczne i inne), a niektóre części pracują w wysokich temperaturach.

Dlatego też należy zachowywać szczególną ostrożność.

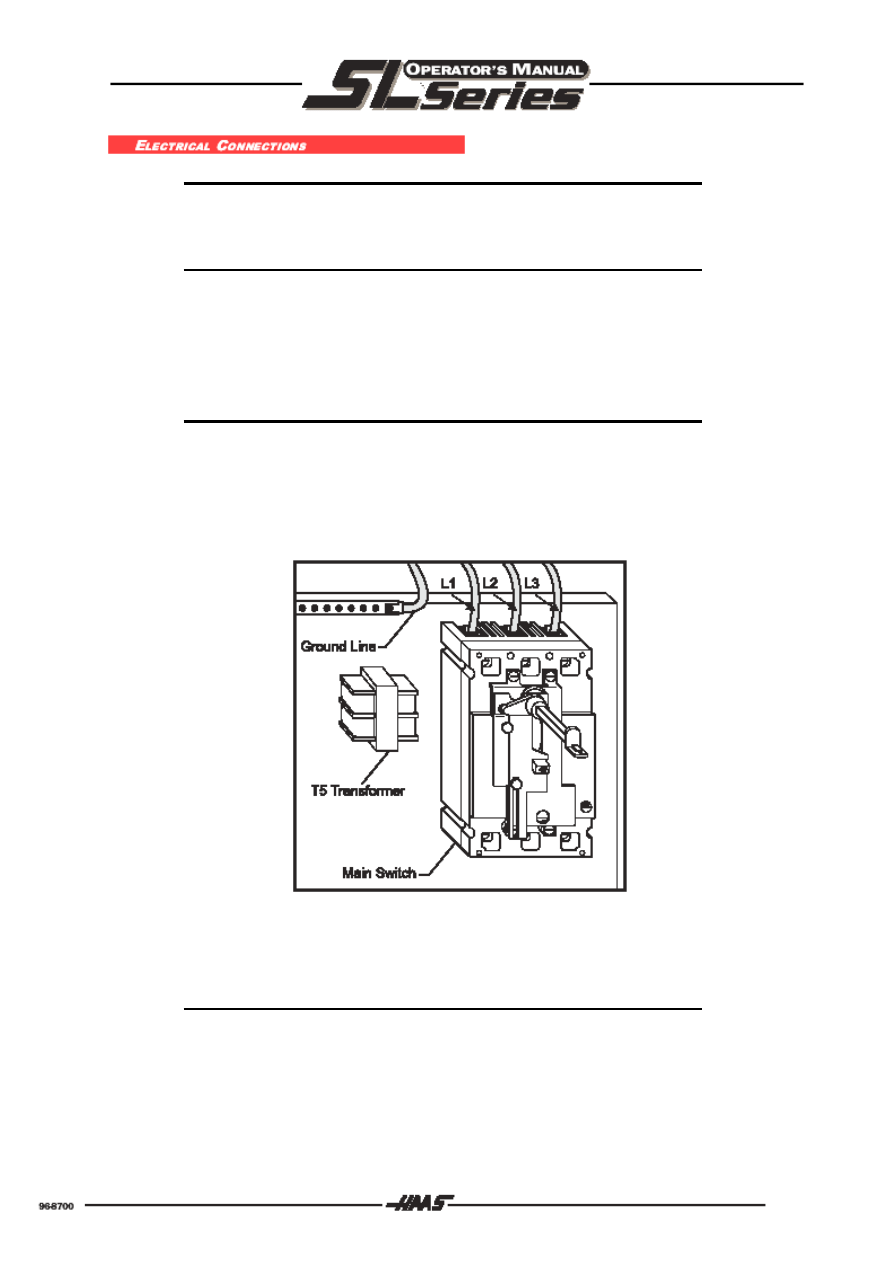

Ground Line – uziemienie; Transformer – transformator; Main Switch –

główny wyłącznik

1. Podłączyć trzy linie zasilające do terminali nad głównego wyłącznika na panelu elektrycznym i

oddzielne uziemienie do szyny uziemienia po lewej stronie terminala.

UWAGA: Należy się upewnić że przewody rzeczywiście są podłączone do zacisków

(łatwo można niw trafić w zacisk i zacisnąć śrubę Połączenie wygląda na

właściwe ale maszyna działa z przerwami lub występują inne problemy,

takie jak prze ładowanie serwo.) Aby to sprawdzić należy po prostu

pociągnąć za przewody po zaciśnięciu śruby.

12

2. Po podłączeniu linii zasilającej do maszyny należy się upewnić że przerywacz głównego obwodu (na

górze, po prawej tylniej skrzynki) jest ustawiony na OFF (należy przekręcić trzonek który łączy się z

przerywaczem w kierunku przeciwnym do ruchu wskazówek zegara aż przełączy się na OFF). Włączyć

źródło zasilania. Używając cyfrowego miernika prądu i odpowiednich procedur należy zmierzyć

napięcie pomiędzy trzema parami faz na przerywaczu i zapisać wyniki. Napięcie musi być 195 i 260 V

(360 i 480 V dla modelu przeznaczonego do użycia z wyższym napięciem).

UWAGA: Znaczne zmiany napięcia są częste w rejonach przemysłowych; należy znać

minimalna i maksymalna wartość napięcia, jaka będzie dostarczana do maszyny podczas

pracy. U.S. National Electrical Code określa że maszyny powinny działać przy zmianach

+5% do -5% od średniej wartości napięcia. Gdy wystąpią problemy z zasilaniem, lub gdy

podejrzewa się za niskie napięcie może być konieczne użycie zewnętrznego

transformatora. Jeżeli podejrzewa się problemy z zasilaniem, należy sprawdzać napięcie

co godzinę lub dwie podczas typowego dnia aby upewnić się że jej zmiany nie są większe

niż +5% lub -5% od średniej.

UWAGA! Należy się upewnić że przerywacz głównego obwodu jest nastawiony na OFF

i zasilanie jest wyłączone na panelu PRZED tym jak zostaną zmienione podłączenia

transformatora. Należy się upewnić że wszystkie trzy przewody są poprowadzone do

właściwego miejsca i że są zabezpieczone.

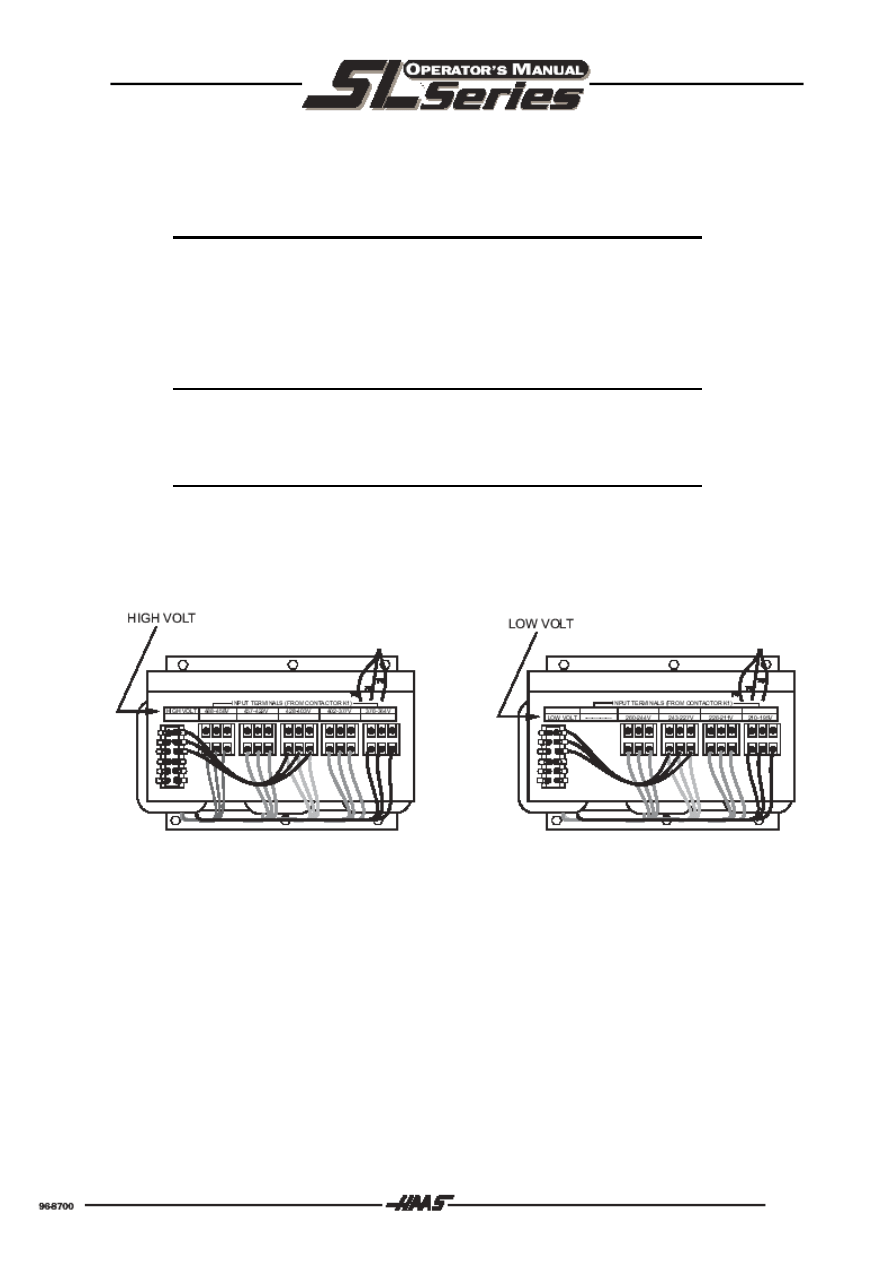

3. Sprawdzić połączenia na transformatorze w prawym, dolnym rogu tylniej skrzynki. Trzy przewody

oznaczone 74, 75, i 76 muszę być przeprowadzone do trójki listew zaciskowych które odpowiadają

średniemu napięciu zmierzonemu w punkcie 2 powyżej. Są cztery miejsca dla wejścia zasilania dla

transformatora 260 V i pięć dla transformatora 480 V. Etykiety pokazujące zakres napięć prądu

wejściowego pokazane są na poniższej ilustracji:

4. Transformator T5 zapewnia 24V prądu zmiennego. Są dwie wersje tego transformatora do użycia w

maszynach na 240 i 400 V (odpowiednio 32-0964B lub 32-0965B). Transformator dla 240 V ma dwa

styki wejściowe umieszczone około 5 cm od transformatora, które pozwalają podłączenie 240 lub 200 V.

Użytkownicy którzy maja 220-240 V (rozumiane jako średnia kwadratowa) powinni użyć podłączenia

oznaczonego jako 200V. Użytkownicy z opcją wysokiego napięcia powinni użyć podłączenia 240 V

jeśli mają źródło zasilania 420-510V, 60Hz lub podłączenia 200V jeśli mają źródło zasilania 50 Hz.

Użycie niewłaściwego podłączenia może powodować przegrzanie lub niewłaściwą pracę.

13

5. Ustawić główny przełącznik na ON (przekręcić trzonek który porusza rączkę na drzwiach panelu w

kierunku ruchu wskazówek zegara dopóki nie przeskoczy na pozycję ON). Sprawdzić czy nie wystąpiły

problemy, takie jak zapach przegrzewających się elementów lub dym. Jeśli takie problemy wystąpią

natychmiast przełączyć na OFF i zadzwonić do producenta przed dalszym działaniem.

UWAGA!

Pompa chłodziwa wrzeciona (TSC) jest zasilana trójfazowo i musi być podłączona

właściwie! Podłączenie niewłaściwych faz spowoduje uszkodzenie pompy TSC i utratę

gwarancji. Należy przejrzeć rozdział o rozpoczynaniu pracy z TSC.

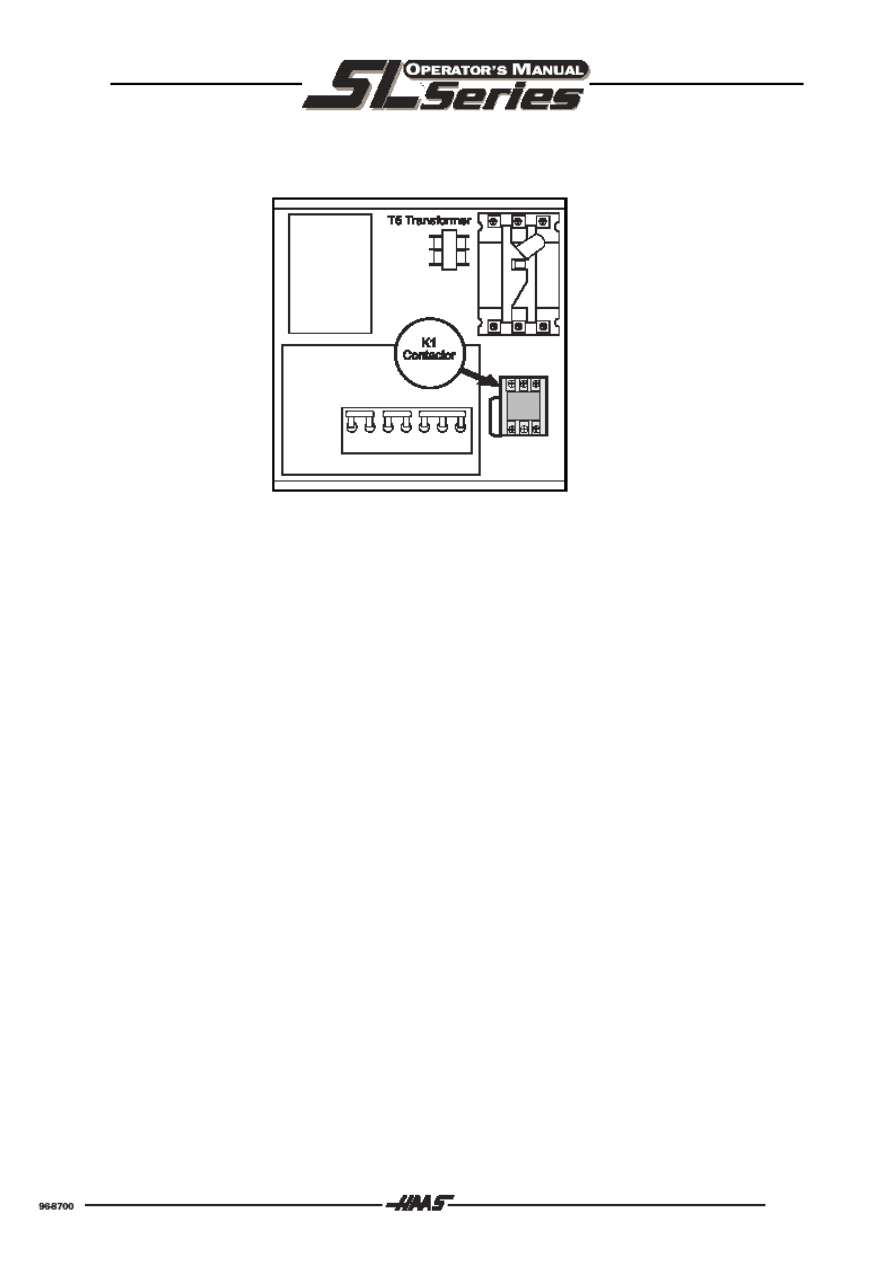

6. Gdy zasilanie jest włączone, zmierzyć napięcie w poprzek łącznika K1 (umieszczonego pod

przerywaczem głównego obwodu). Powinien wskazywać takie same wartości jak zaciski wejściowe

zasilania przy przerywaczu. Jeśli są jakieś problemy, należy sprawdzić okablowanie.

7. Włączyć zasilanie naciskając przełącznik Power-On na panelu przednim. Sprawdzić szynę napięcia na

Vector Drive (pin 2 do pin 3 na szynie końcowej na spodzie napędu). Musi wskazywać 310 do 360 V.

Jeśli napięcie pozostaje poza tymi granicami, wyłączyć napięcie i sprawdzić kroki 2 i 3. Jeśli napięcie

dalej pozostaje poza tymi granicami, zadzwonić do producenta. Następnie sprawdzić napięcie prądu

stałego wyświetlane na drugiej stronie danych diagnostycznych na CRT. Jest to oznaczone jako DC

BUS. Porównać czy wyświetlone napięcie odpowiada temu zmierzonemu między 2 a 3 pinem Vector

Drive, +/- 7 V prądu stałego.

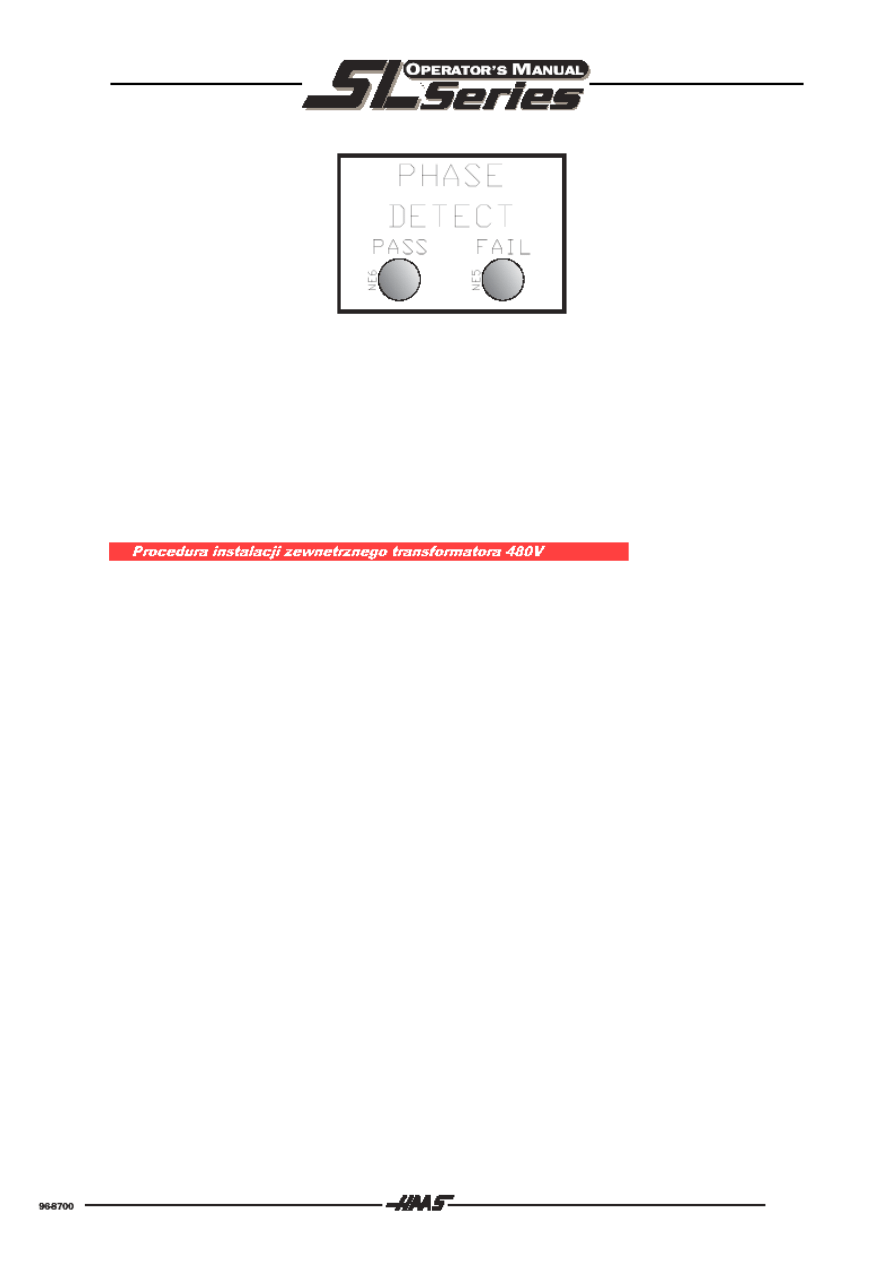

8. Prąd musi być podłączony zgodnie z fazą aby uniknąć uszkodzenia sprzętu. Płyta PC źródła zasilania

(Power Supply Assembly PC board) zawiera obwód detekcji fazy z neonowymi wskaźnikami,

pokazanymi poniżej. Gdy świeci się pomarańczowy (NE%), fazy są podłączone nieprawidłowo; gdy

zielony, fazy są podłączone właściwie. Jeśli świecą oba, jakiś przewód jest odłączony. Należy ustawić

fazy zamieniając L1 I L2 wejściowych linii zasilania na przerywaczu obwodu głównego.

14

UWAGA!

CAŁE ZASILANIE MUSI BYĆ WYŁĄCZONE PODCZAS ZMIANY FAZY

9. Wyłączyć zasilanie (przekręcić trzonek który włącza rączkę na drzwiach panelu w kierunku odwrotnym

do ruchu wskazówek zegara aż przeskoczy na pozycję OFF) Również rączka głównego włącznika na

drzwiach panelu powinna być przestawiona na OFF. (zarówno rączka jak i przełącznik muszą być

przestawione na OFF zanim drzwi zostaną zamknięte. Zamknąć drzwi, zabezpieczyć zatrzaskami i

włączyć zasilanie.

10. Wyjąć klucz ze skrzynki kontrolnej i przekazać go kierownikowi warsztatu.

Wstęp

Zewnętrzny transformator zwiększa niezawodność i osiągi maszyny, choć wymaga dodatkowego

okablowania i miejsca, w którym można by było go umieścić. Zewnętrzny transformator zapewnia izolacje

elektrostatyczną. Ten typ transformatora zapobiega często spotykanym stanom nieustalonym i zmniejsza

zakłócenia elektromagnetyczne.

Zewnętrzne transformatory maja zazwyczaj wartości znamionowe 30 lub 45 kVA w zależności od wielkości

maszyny od której będą podłączone. HT10K, będzie potrzebował transformatora 45kVA gdy inne maszyny

wymagają transformatorów 30kVA.

Instalacja

Transformator powinien być położony tak blisko maszyny jak to tylko. Okablowanie wyjściowe i wejściowe

powinno odpowiadać lokalnym przepisom i być wykonane przez licencjonowanego elektryka. Poniższe

informacje służą jedynie jako wskazówki, należy je dostosować do lokalnych przepisów.

Przewód wejściowy nie powinien być mniejszy niż 10AWG (AWG –amerykański znormalizowany szereg

średnicy drutu) dla transformatora 30kVA lub 6AWG dla transformatora 45kVA.

Przewody biegnące dalej niż 2,5 m wymagają grubości co najmniej o jeden numer większej. Przewód

wyjściowy powinien mieć minimum 8AWG dla 30KVA. Dla transformatora 45KVA wielkość przewodu

wyjściowego powinna wynosić 4 AWG.

Oba rodzaje transformatorów izolowanych (480V i 240V) mają trójkątne uzwojenie pierwotne i wtórne.

Uzwojenie pierwotne ma 7 zacisków, 2 powyżej i 4 poniżej nominalnej wartości napięcia 480 V.

15

Dla instalacji używających zasilania 60Hz, uswojenie pierwotne powinno być podłaczone w następujący

sposób:

Zakres napięcia wejściowego

Zacisk

493-510 1

(504)

481-492 2

(492)

469-480 3

(480)

457-468 4

(468)

445-456 5

(456)

433-444 6

(444)

420-432 7

(432)

To powinno dać napięcie na uzwojeniu wtórnym 234-243 V RMS L-L. Należy to sprawdzić i zmienić

ustawienie przewodów na zaciskach, jeśli jest to potrzebne. W maszynie podłączyć przewody na wejście

wewnętrznego transformatora 230V do zacisków 227-243V. Włączyć zasilanie maszyny i sprawdzić czy

napięcie prądu stałego między 2 a 3 Vector Drive (drugi i trzeci z lewej) 329-345V. Jeśli nie, wrócić do

transformatora izolowanego 480V I odpowiednio zmienić ustawienia na zaciskach. Nie używać zacisków na

wewnętrznym transformatorze 230V do zmiany napięcia.

Instalacje 50Hz

Zewnętrzne transformatory są znamionowane dla 60Hz i nie mogą być używane przy 50Hz bez obniżenia

napięcia wyjściowego. Dla takich zastosowań, wewnętrzny transformator powinien być podłączony na

najniższe ustawienie (195-210V RMS). Zewnętrzny transformator powinien być podłączony zgodnie z

danymi podanymi poniżej. Jeśli takie podłączenie nie spowoduje wystąpienia napięcia prądu stałego

pomiędzy 2 a 3 Vector Drive pomiędzy 320 a 345V, należy zmienić ustawienia na zaciskach zewnętrznego

transformatora. NIE zmieniać podłączeń zacisków wewnętrznego transformatora z najniższej pozycji.

Zakres napięcia wejściowego

Zacisk

423-440 1

(504)

412-422 2

(492)

401-411 3

(480)

391-400 4

(468)

381-390 5

(456)

371-380 6

(444)

355-370 7

(432)

16

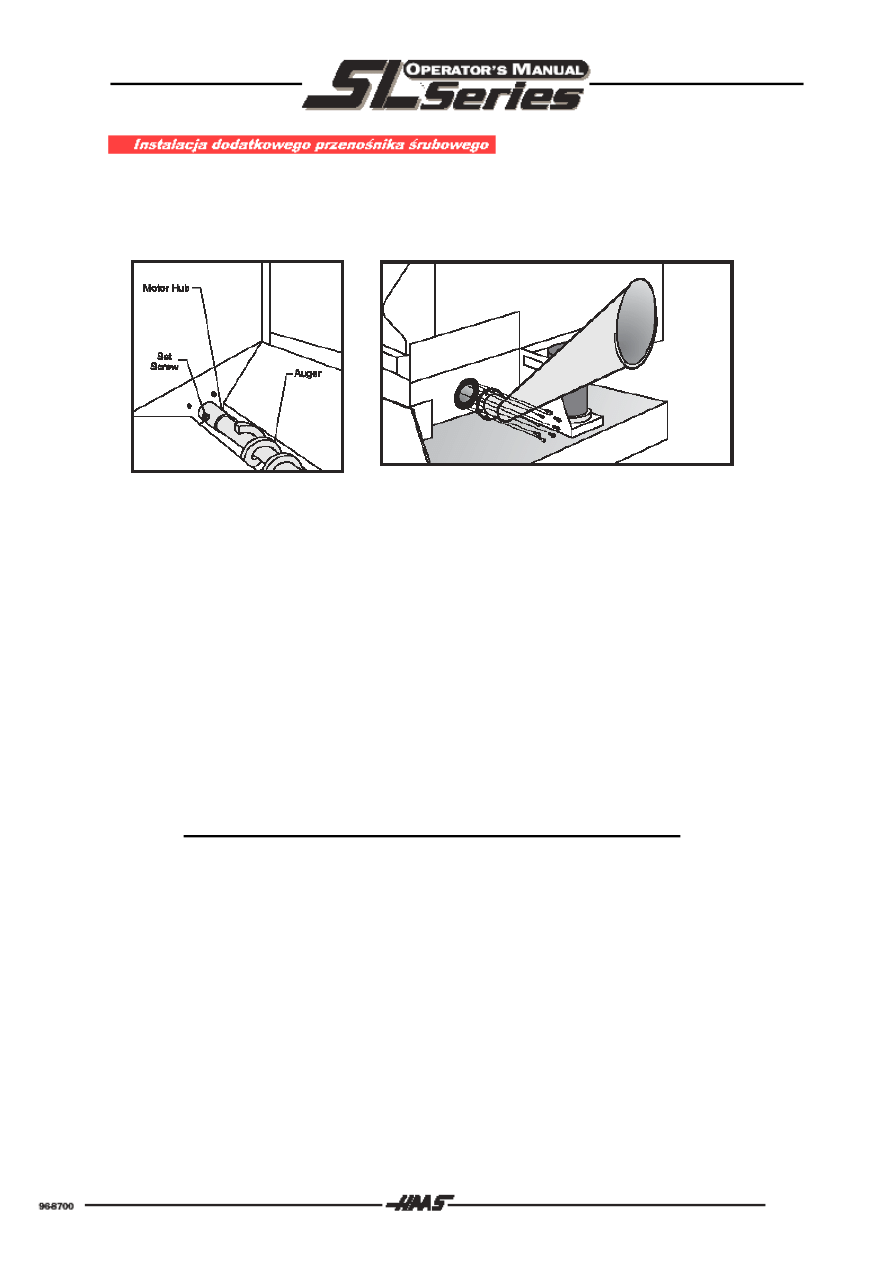

1. Rozpakować przenośnik śrubowy i tubę wyładowczą.

2. Włożyć przenośnik w twór tuby i wsunąć drugi koniec w kielich rury wyjściowej silnika. Przykręcić do

silnika za pomocą śruby 5/16-18 x 2½ cala.

Motor Hub – kielich rury wyjściowej silnika; Sat Screw – śruba mocująca; Auger – przenośnik śrubowy

3. Zainstalować uszczelnienie i wsunąć tubę w otwór. Przykręcić tubę za pomocą śrub i przeciwnakrętek.

4. Po rozpoczęciu pracy maszyny sprawdzić działanie przenośnika aby upewnić się co do kierunku

obrotów. Maja one przesuwać wióry do tuby wyładowczej. Jeśli przenośnik obraca się tak że wióry nie

są przesuwane we właściwa stronę, należy zmienić ustawienie bitu przełączającego w PARAM 209 z 1

na 0 lub z 0 na 1 aby zmienić kierunek obrotu.

KONSERWACJA

Podczas normalnego użytkowania, większość wiórów zostaje usunięta z maszyny poprzez tubę wyładowczą.

Pomimo tego, bardzo małe wióry mogą się przedostać przez zawór i zebrać na filtrze chłodziwa i zaworze

spustowym chłodziwa (poniżej zbiornika). Aby przeciwdziałać zablokowaniu zaworu spustowego należy

czyścić to miejsce regularnie. Jeśli zawór spustowy się zatka i chłodziw będzie się zbierało w maszynie,

należy przerwać prace i usunąć wióry blokujące przepływ. Opróżnić filtr chłodziwa i kontynuować pracę.

UWAGA: Przenośnik śrubowy i tuba wyładowcza zużywają się. Kawałki ściernicy,

stalowe opiłki i ciągłe używanie przyśpieszą proces zużywania się.

17

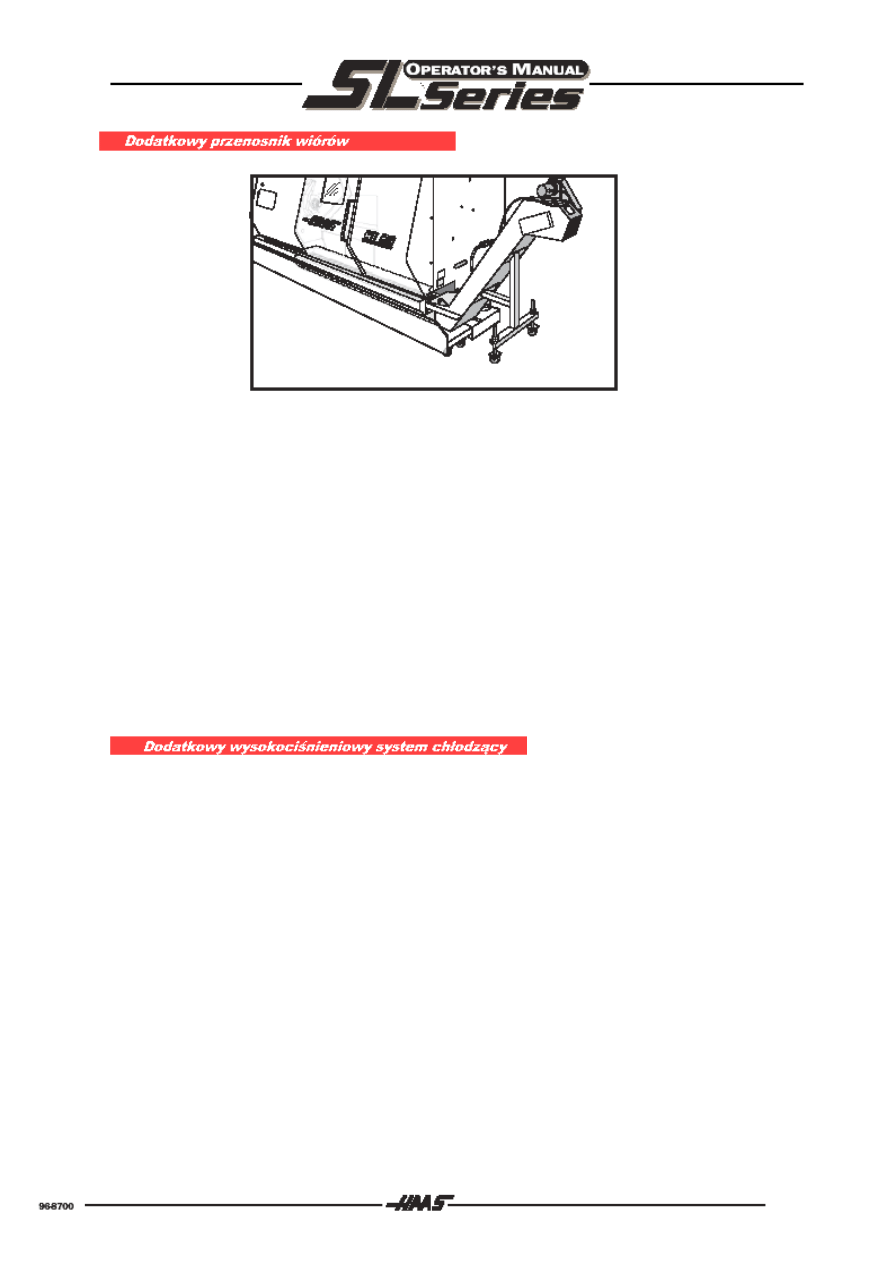

1. Rozpakować przenośnik wiórów i zlokalizować pokrywę wyładowczą.

2. Usunąć boczne i przednie skrzydełka z rejonu zbiorczego przenośnika.

3. Użyć podnośnika aby unieść podnośnik dostatecznie wysoko, tak aby zdemontować kółka i zainstalować

je w pozycji użytkowej.

4. Wsunąć początek przenośnika w otwór po prawej stronie maszyny, aż początek pochylni będzie w

pobliżu obudowy maszyny.

5. Gdy początek podnośnika spoczywa w obudowie ustawić kółka aby podtrzymywały przenośnik parę

milimetrów ponad brzegiem obudowy.

6. Zainstalować boczne i przednie skrzydełka oraz pokrywę.

7. Włączyć silnik przenośnika z boku panelu kontrolnego i sprawdzić jego działanie.

ZASTOSOWANIE

Wysokociśnieniowy system chłodzący ( High Pressure Coolant System) dla tokarek Haas CNC jest dualnym

systemem chłodzącym, posiadającym zarówno standardowe jak i wysokociśnieniowe pompy. Oba rodzaje

pomp są kontrolowane za pomocą kodów M. Standardowe pompy dostarczają chłodziwo pod niskim

ciśnieniem. Wysokociśnieniowe pompy dostarczają chłodziwo pod ciśnieniem do 300 psi, z maksymalnym

przepływem 5 galonów (ok. 19 l) na minutę.

INSTALACJA

1. Podłączyć wąż filtra wejściowego do połączenia wychwytywanego chłodziwa obok pompy chłodziwa na

zbiorniku.

2. Przeprowadzić plastikowy wąż 1/4" umocowany do pompy wysokociśnieniowej do zbiornika

chłodziwa. Wetknąć go w łącznik 1/4" obok wychwytu chłodziwa.

3. Przeprowadzić plastikowy wąż 3/8" od spodu sprężarki wysokiego ciśnienia do kolanka 3/8" obok

pompy chłodziwa.

4.

Podłączyć wąż 1/2" z plecionki do standardowej pompy chłodziwa.

18

5. Odbezpieczyć system wysokociśnieniowy.

6. Uruchomić standardową pompę chłodziwa i sprawdzić czy nie ma przecieków na połączeniach.

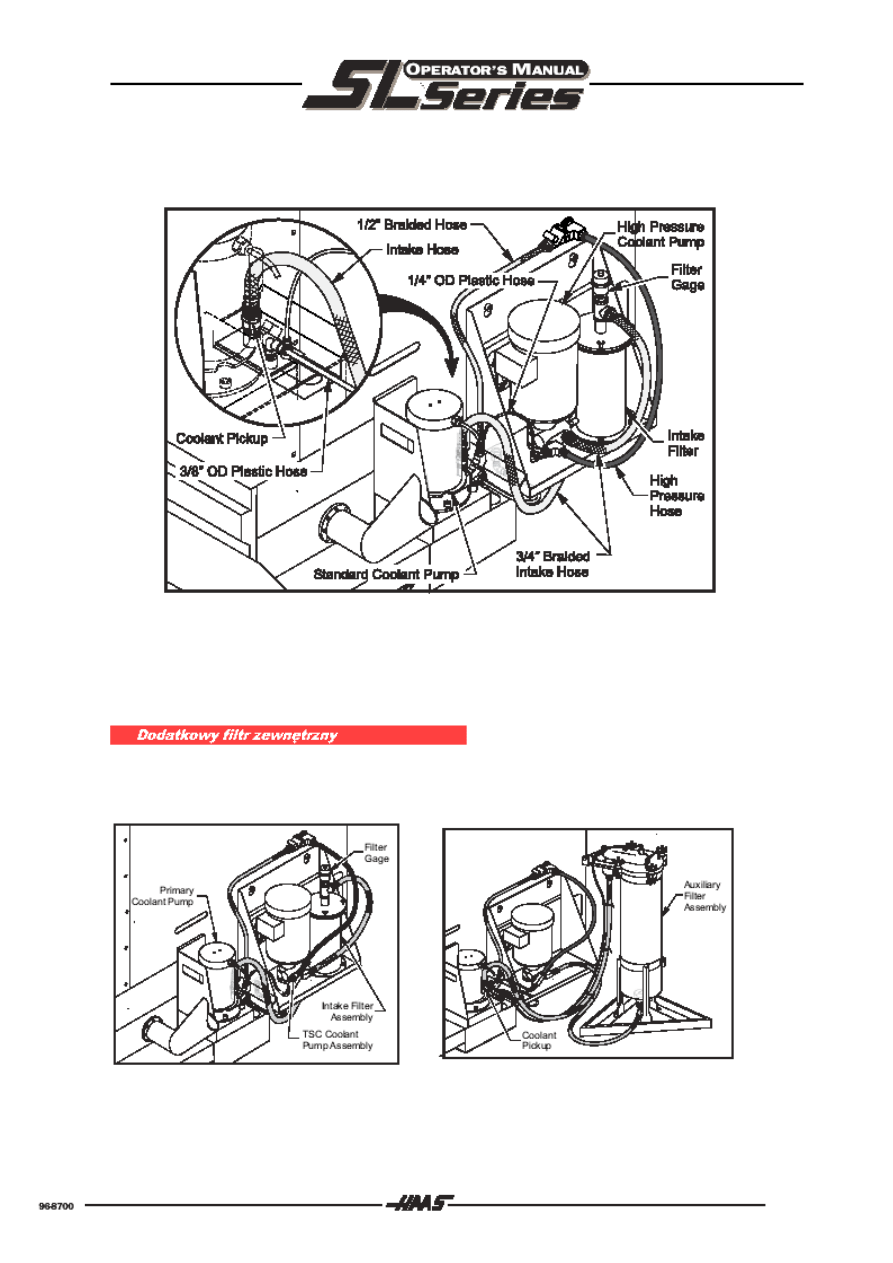

Zainstalowany wysokociśnieniowy system chłodziwa

½” Braided Hose – plecionkowy wąż o średnicy ½”; Intake Hose – wąż wlotowy; High Pressure Coolant

Pump (HPC unit) – wysokociśnieniowa pompa chłodziwa; Filter Gage – zabezpieczenie filtra; Coolant

Pickup – wychwyt chłodziwa; 3/8 OD Plastic Hose – wąż plastikowy o średnicy 3/8”; Standard Coolant

Pump – standardowa pompa chłodziwa; ¾” Braided Hose – plecionkowy wąż o średnicy ¾”; High Pressure

Hose – wąż wysokociśnieniowy; Intake Filter – filtr wejściowy

Instalacja:

1. Podłączyć wąż z góry zewnętrznego filtra do łącznika na wychwycie chłodziwa.

Rys. 1.0 Standardowe ustawienie filtrów

Rys.2.0 Podłączony dodatkowy zewnętrzny filtr

19

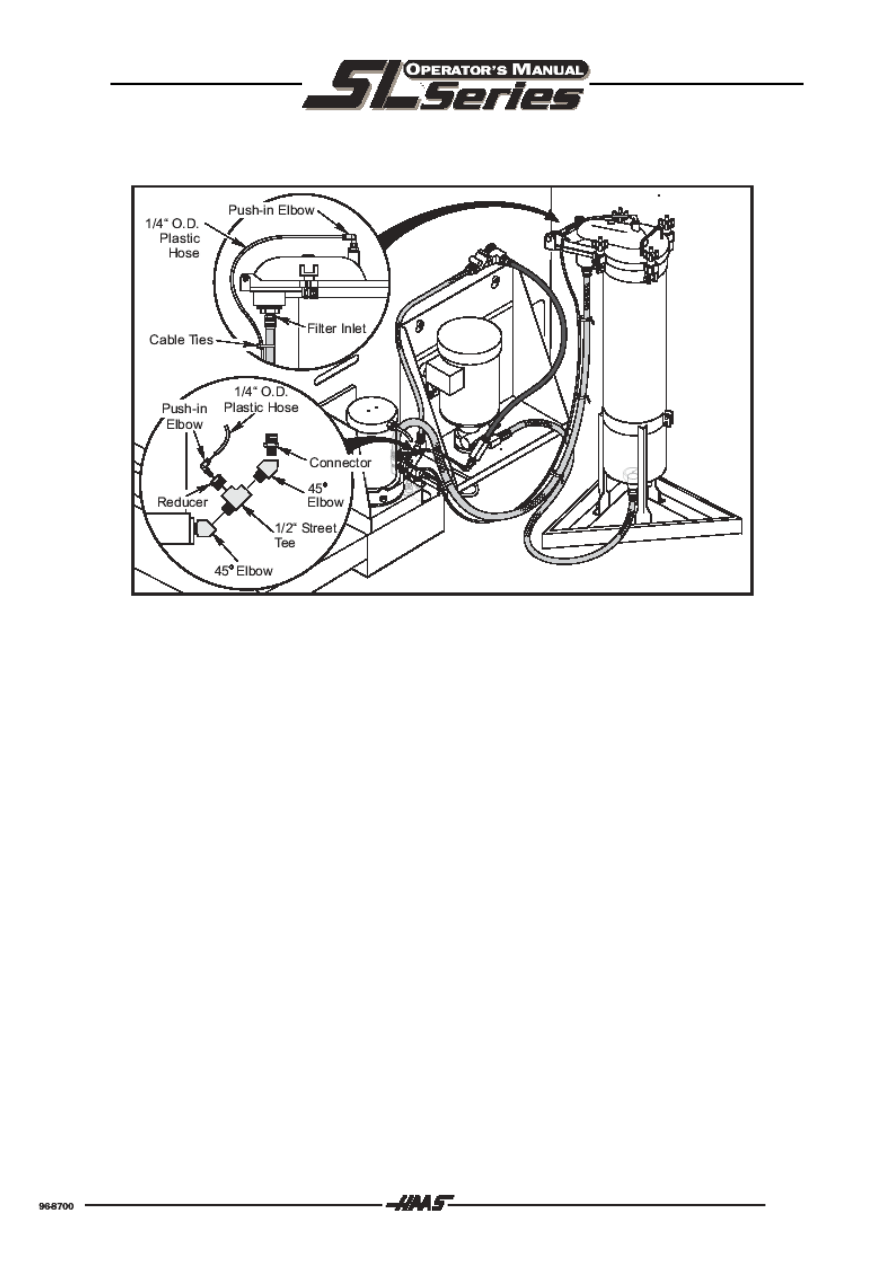

2. Zainstalować trójnik o średnicy ½” z zestawu pomiędzy dwoma kolankami na pierwotnej pompie

chłodziwa. Zainstalować zwężkę z zestawu na bocznym odprowadzeniu trójnika. Zamontować kolanko

¼” na zwężce (Patrz: Rys. 3.0).

Rys. 3.0 System podłączenia zewnętrznego filtru

Push-in Elbow, Elbow – kolanko; Plastic Hose – wąż plastikowy; Filter Inlet –

wlot filtra; Street Tie – trójnik; Reducer – zwężka; Cable Ties – opaski mocujące

3. Włożyć plastikowy wąż 1/4" w kolanko na pompie. Przeprowadzić wąż obok węża filtra wejściowego i

wokół zawiasu zewnętrznego filtru. Przyciąć wąż do odpowiedniej długości i wetknąć w kolanko na

górze filtra. Przymocować plastikowy wąż do węża wlotowego. (zobacz: Rys. 3.0).

4. Przymocować wąż ze spodu zewnętrznego filtra do wlotu pompy wysokociśnieniowej.

5. Sprawdzić czy pokrywa filtra jest szczelnie zamknięta. Używając klucza zacisnąć dwie tylnie nakrętki a

następnie przednią parę. Użyć momentu obrotowego zgodnie z zaleceniami producenta (ok. 30-50ft-lbs )

6. Uruchomić podstawowy system chłodzący na cztery minuty aby napełnić przewody podstawowego

filtru kieszeniowego przed użyciem systemu wysokociśnieniowego.

20

UWAGA!

NIE naciskać włącznika na panelu kontrolnym gdy wspornik przewozowy jest zamocowany

1. Przy głównym włączniku na panelu elektrycznym nastawionym na ON, nacisnąć jednokrotnie POWER

ON na panelu kontrolnym (przycisk ten jest z lewej, ku górze). Będzie słyszalne kliknięcie z tyłu

maszyny i ruszą wiatraczki (jeśli nie słychać tych dźwięków, maszyna nie ma zasilania, i z zachowaniem

należytych środków ostrożności sprawdzić połączenia na panelu elektrycznym). Po paru sekundach, na

ekranie pojawi się obraz.

MASZYNA MUSI BYĆ PRAWIDŁOWO PODŁĄCZONA!! Złe podłączenie faz spowoduje

uszkodzenie jednostki hydraulicznej i utratę gwarancji

2. Nacisnąć i puścić przycisk RESET dwukrotnie, aż nie będzie żadnych alarmów, aby włączyć serwa

(informacja „ALARM” pojawia się w lewym dolnym rogu ekranu jeśli zaistnieje jeden lub więcej

alarmów).

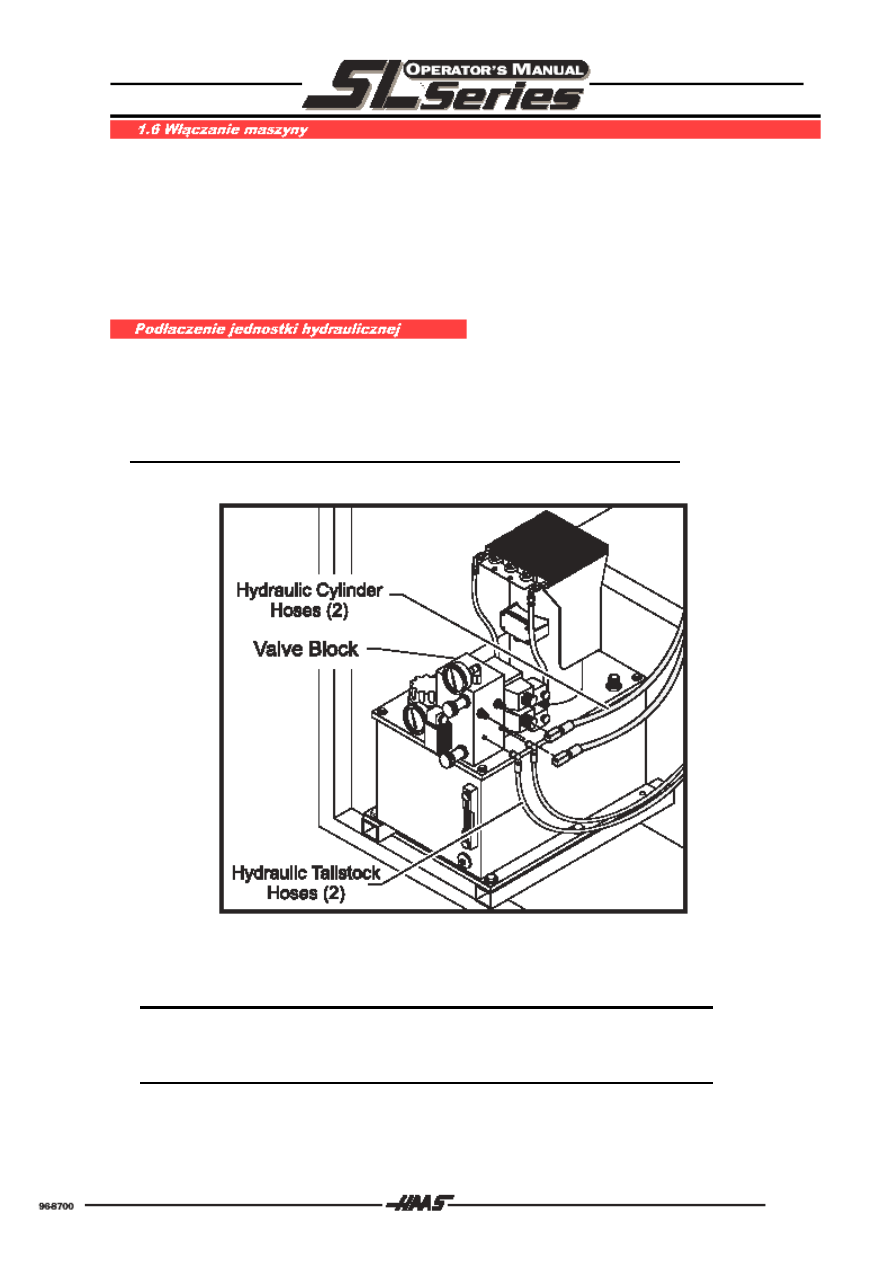

UWAGA: Pompa hydrauliczna działa zawsze gdy serwo jest włączone.

3. Sprawdzić wskaźnik ciśnienia pompy na jednostce hydraulicznej (jak na rysunku). Jeśli odczyt ciśnienia

wynosi zero, NATYCHMIAST WYŁĄCZYĆ MASZYNĘ.

UWAGA! Jeśli pompa hydrauliczna będzie pracować w tym stanie dłużej niż 30 sekund nastąpi jej

poważne uszkodzenie

21

UWAGA: Gdy ciśnienie wynosi zero, oznacza to że maszyna nie jest właściwie podłączona do

faz zasilania, i pompa obraca się w przeciwnym do właściwego kierunku. Jeśli

wskaźnik ciśnienia pokazuje właściwe ciśnienie, wszystkie podłączenia są wykonane

właściwie.

Przerywacz obwodu głównego.

4. Aby właściwie podłączyć maszynę do faz zasilania:

• Upewnić się nie ma prądu ze strony wejścia (góra) przerywacza głównego obwodu.

ZMIERZYĆ NAPIĘCIE!

• Zamienić każdą parę przewodów ze strony wejścia przerywacza głównego

• Zamknąć skrzynkę kontrolną.

• Powrócić do kroku 1 i przetestować prawidłowość podłączenia.

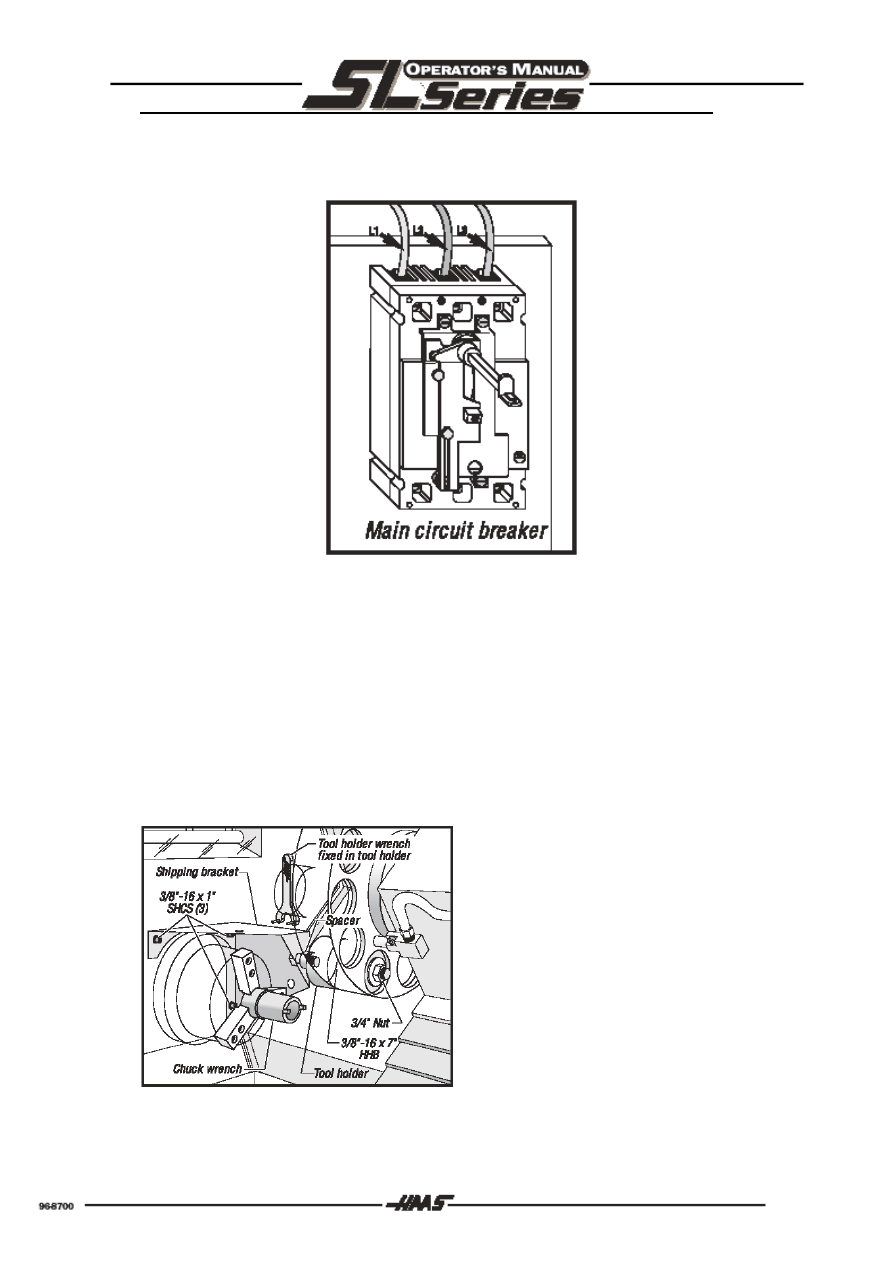

5. Używając klucza 1 1/4" usunąć 3/4-10" x 7" HHB, nakrętkę i część dystansową.

6. Nacisnąć ZERO RET , Z, a następnie ZERO SINGL AXIS (głowica oddali się od wrzeciona).

7. NIE NACISKAĆ POWER UP/RESTART !!

Shipping bracket – wspornik przewozowy; tool

holder – uchwyt narzędzia; Spacer – element

dystansowy; Chuck wrench – klucz zaciskowy;

Tool holder wrench fixed in tool holder – klucz

uchwytu narzędziowego zamocowany w

uchwycie narzędziowym.

8. Usunąć trzy 3/8"-16 x 1" SHCS A następnie usunąć wspornik przewozowy (patrz: rysunek)

22

9. Zamienić trzy 3/8"-16 x 1" SHCS z trzema 3/8"- 16 x 1/2" BHCS które są w torebce dołączonej do

głowicy.

10. Rozchylić uchwyt zaciskowy, aby wyjąć klucz zaciskowy. Poluzować i wyjąć klucz uchwytu

narzędziowego z uchwytu narzędziowego na głowicy.

11. Nacisnąć i puścić przycisk SETNG / GRAPH. Następnie przejść do ostatniej strony (nacisnąć PAGE

DOWN kilka razy). Kursor do Setting 53, JOG W/O ZERO RETURN (za pomocą klawisza dół). Aby

włączyć to ustawienie, należy nacisnąć i puścić klawisz kursora prawo, a potem nacisnąć i puścić

klawisz WRITE z lewej strony panelu kontrolnego. Włącza się JOG W/O ZERO RETURN przez

obejście powrotu do punktu zerowego.

UWAGA: To ustawienie, tak jak wiele innych, resetuje się na OFF (stan wyłączony) gdy maszyna

jest włączana. Zapobiega to działaniu maszyny gdy powrót do punktu zerowego nie został wykonany

– kontroler maszyny nie jest w stanie określić położenia dopóki nie zostanie ustawiona przez

procedurę powrotu do punktu zerowego. Dlatego też ważne jest wykonanie powrotu do punktu

zerowego zaraz po uruchomieniu maszyny ale NIE PODCZAS TEJ PROCEDURY

URUCHAMIANIA.

12. Nacisnąć i puścić RESET dwukrotnie, lub do czasu gdy ustaną alarmy, aby włączyć serwa. (informacja

„ALARM” pojawia się z lewej, na dole ekranu jeśli występuje jeden lub więcej alarmów).

UWAGA: Jeśli jakiekolwiek alarmy są wyświetlone i nie można ich usunąć przyciskiem RESET,

nacisnąć i zwolnić przycisk ALARM / MESGS aby otrzymać więcej informacji o

alarmach. Jeśli nie można ich zlikwidować, należy zapisać numer alarmu i zadzwonić do

producenta.

13. Nacisnąć i puścić HANDLE JOG i sprawdzić czy na ekranie pojawiła się „JOGGING Z AXIS

HANDLE .001”. Sprawdzić czy suport porusza się (nie więcej niż 0.001 cala na impuls ".001" część

informacji dla osi Z). Jeśli informacja nie pokazuje .001, nacisnąć i zwolnić .001 obok HANDLE JOG.

UWAGA: Górne liczby na przyciskach obok HANDLE JOG służą do obsługi uchwytu posuwów a

niższe liczby służą do ustawianie prędkości posuwu w calach na minutę gdy używa się

klawiszy JOG na klawiaturze numerycznej.

14. Jeśli jest się już pewnym że ruch w osi Z działa prawidłowo (czyli gładko i nie słychać żadnych

dziwnych dźwięków itp.), należy sprawdzić czy nie ma alarmów (dolny prawy róg ekranu). Następnie

zamknąć drzwi i nacisnąć i zwolnić ZERO RETURN, a następnie AUTO ALL AXES. Suport powinien

powoli poruszyć się w osi Z, a gdy osiągnie pozycję wyjściową, poruszy się w osi X.

UWAGA! Jeśli będą słyszalne jakiekolwiek dziwne hałasy, należy natychmiast nacisnąć

EMERGENCY STOP (awaryjny stop) i zadzwonić do producenta.

15. Maszyna jest teraz gotowa do poziomowania.

23

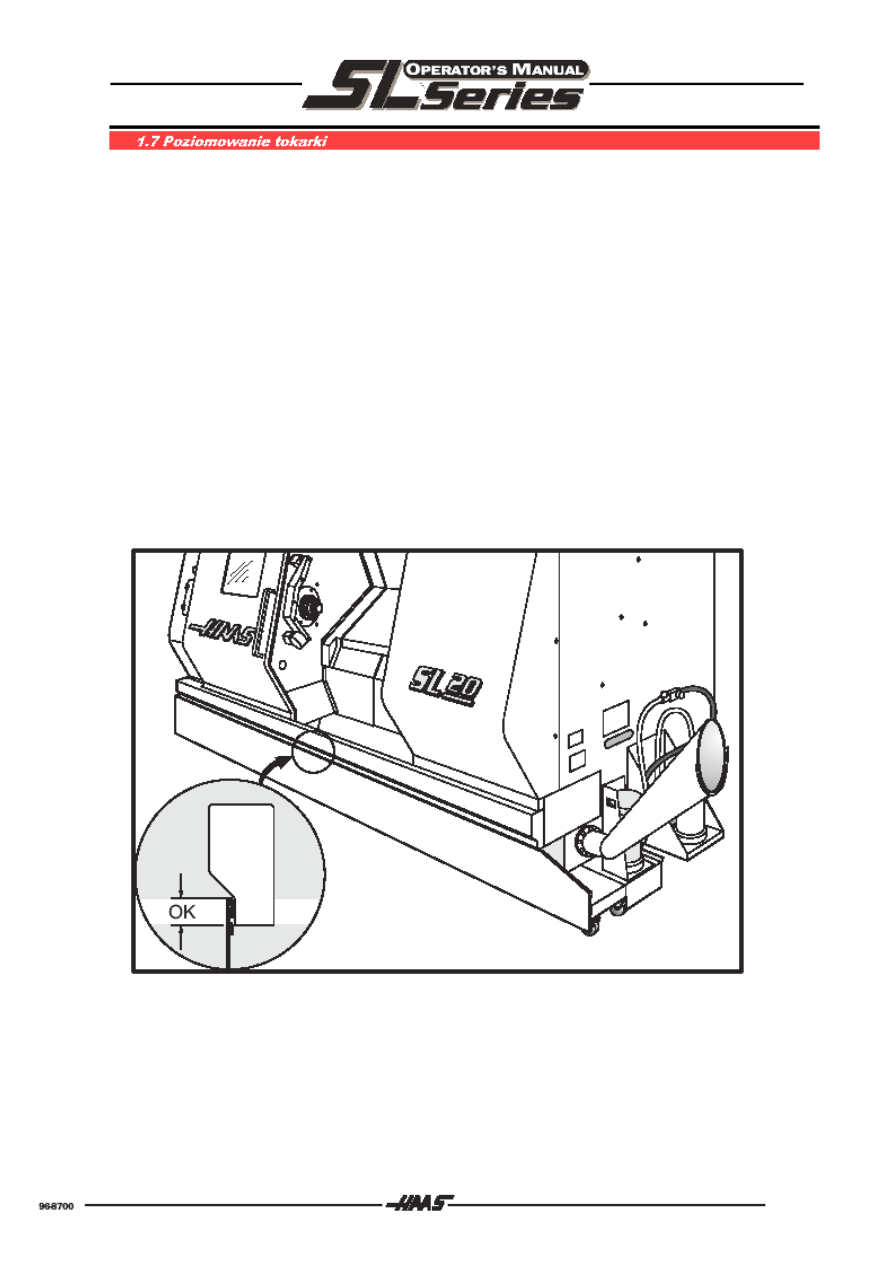

Poziomowanie jest wymagane dla zapewnienia właściwego odprowadzanie chłodziwa i oleju smarowniczego

oraz równego obciążenia wszystkich czterech stóp tokarki, co zapewni stałą jakość skrawania. Prosimy

zapoznać się z całym procesem poziomowania przed rozpoczęciem pracy.

1. Umieścić głowicę blisko wrzeciona (tak jak maszyna była transportowana). Usunąć prawy, końcowy

panel aby umożliwić dostęp do szyn posuwu osi Z.

2. Ułożyć poziomicę w poprzek prowadnic aby wypoziomować w linii przód-tył. Następnie umieścić

poziomicę wzdłuż aby wypoziomować w linii lewo-prawo. Należy uważać aby nie uszkodzić szyn.

3. Wypoziomować maszynę obracając śrubami poziomującymi. Kolejno ustawiać sąsiednie śruby aby

zapewnić prawidłowe obciążenie.

4. Ustawić wysokość maszyny (patrz: rysunek).

5. Należy zauważyć że każda śruba wymaga mniej więcej takiego samego momentu obrotowego aby ją

przekręcić.

6. Zacisnąć przeciwnakrętki.

24

1. Ustawić zbiornik chłodziwa pod czołem maszyny.

2. Podłączyć pompę chłodziwa i linie zasilające podajnika śrubowego do podłączeń umiejscowionych na

boku skrzynki kontrolnej.

3. Zmocować wąż chłodziwa do łącznika pompy umieszczonego w podstawie pompy chłodziwa.

4. Napełnić zbiornik wlewając ok. 35 galonów (ok. 130 l) (50 galonów dla SL-30, 75 dla SL-40). Stosować

jedynie chłodziwa oparte na wodzie.*

* Oleje mineralne mogą uszkodzić gumowe części wewnątrz maszyny

KONSERWACJA ZBIORNIKA CHŁODZIWA.

Należy czyścić zbiornik i jego przegrody oraz otwory w przenośniku śrubowym z wiórów. Przegrody

zbiornika są dostępne po otwarciu pokrywy zbiornika.

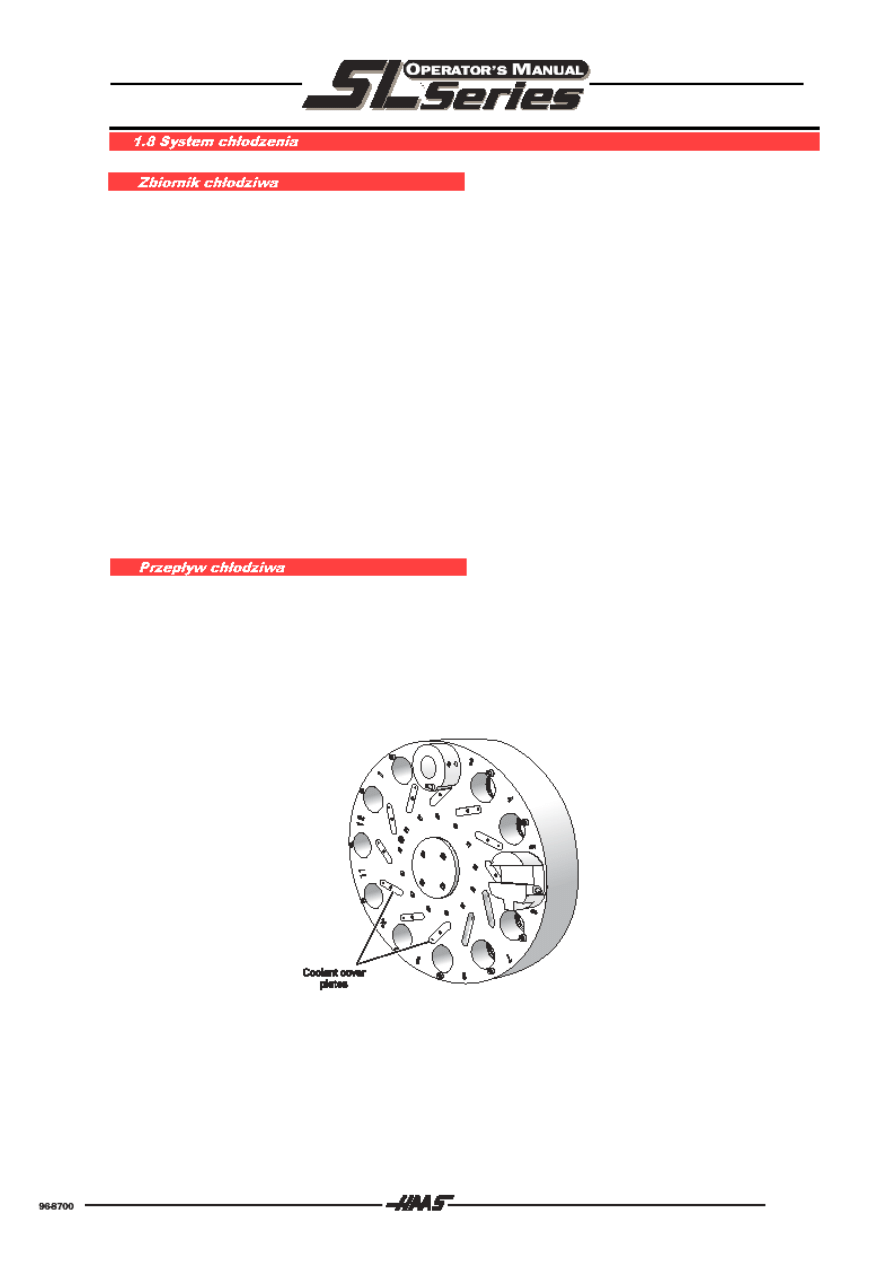

Wielkość przepływu chłodziwa można kontrolować ręcznie, używając rączki zaworu po prawej stronie

głowicy. Ta rączka może być przekręcona aby zamknąć wypływ chłodziwa, lub aby nastawić dowolną

wielkość przepływu.

Istnieje 10 lub 12 pokryw chłodziwa na głowicy; jedna na każde narzędzie. Aby umożliwić chłodziwu na

przepływ przez uchwytu narzędziowego, pokrywy muszą być na miejscu. W innym wypadku należy usunąć

pokrywy.

Głowica z zaznaczonymi pokrywami chłodziwa (Coolant cover plates)

25

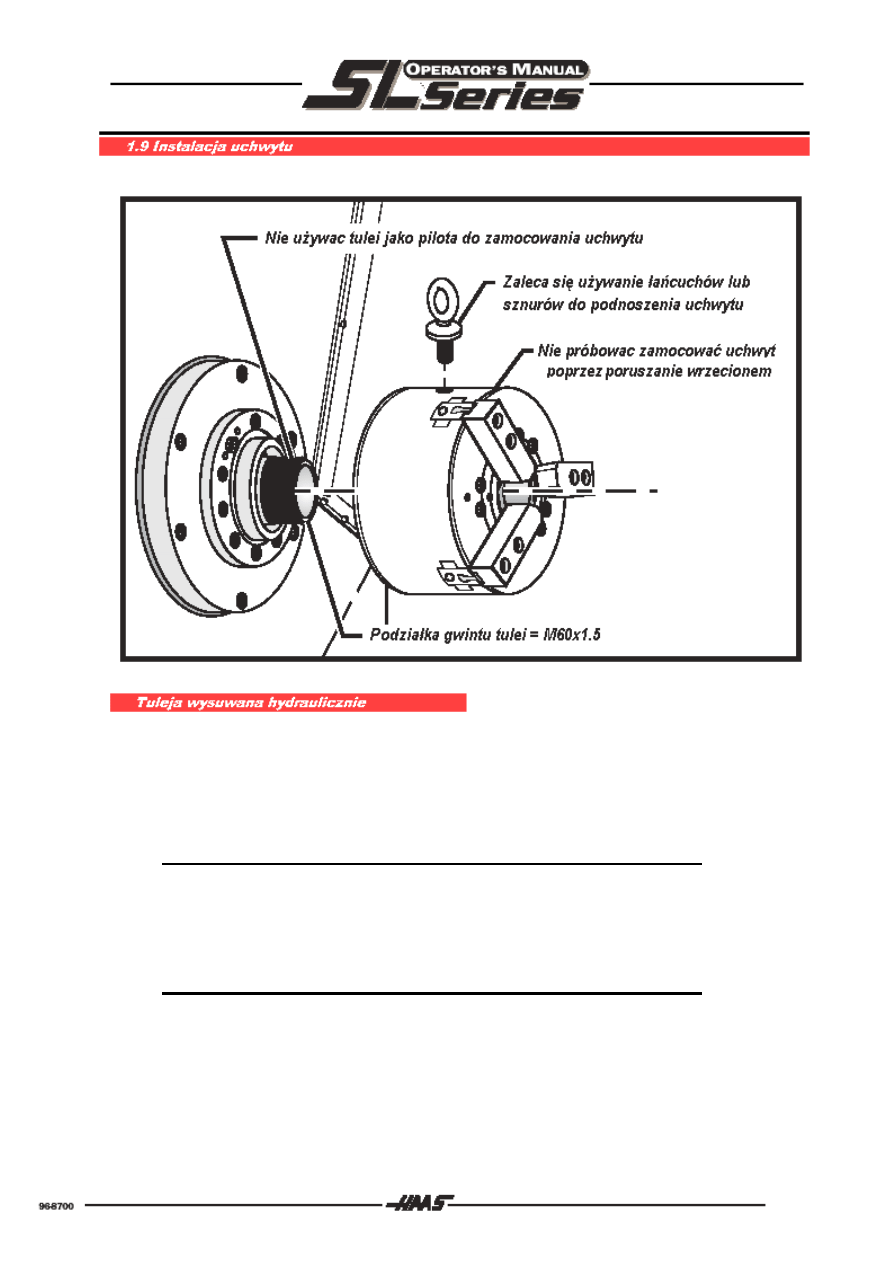

1. Powyższe instrukcje powinny być wykonywane zgodnie z podręcznikiem instalacji dostarczonym przez

producenta.

2. Zamontować uchwyt do czoła wrzeciona. ( zaleca się użycia podnośnika i śruby oczkowej dla SL-30 i

SL-40)

UWAGA: Użyć śrub naprowadzających aby naprowadzić uchwyt na tuleję. SL-20 ma rowek

klinowy, który musi być dopasowany do tulei.

3. Przeprowadzić tuleję przez uchwyt używając klucza do uchwytu.

UWAGA: Uchwyt musi być w całości nasadzony na tuleję. Należy popatrzeć w otwór uchwytu

czy widać gwint tulei. Wycofywanie uchwytu przy odsłoniętym gwincie tulei może

spowodować jej uszkodzenie.

4. Zacisnąć wszystkie śruby montujące uchwyt.

5. Zainstalować kołnierz tulei.

Document Outline

- 1.1 Wymiary maszyny

- 1.2 Wymagania techniczne

- 1.3 Poruszanie skrzyni

- 1.4 Rozpakowanie skrzyni

- 1.5 Ustawienie początkowe

- 1.6 Włączanie maszyny

- 1.7 Poziomowanie tokarki

- 1.8 System chłodzenia

- 1.9 Instalacja uchwytu

Wyszukiwarka

Podobne podstrony:

haasPl roz05

haasPl roz04

roz01 wszechświat

haasPl roz06

haasPl roz08

haasPl roz12

roz01 wszechświat k

haasPl roz09

haasPl roz02

haasPl roz10alarm

haasPl roz03

haasPl roz06

haasPl roz07

haasPl roz05

haasPl roz04

więcej podobnych podstron