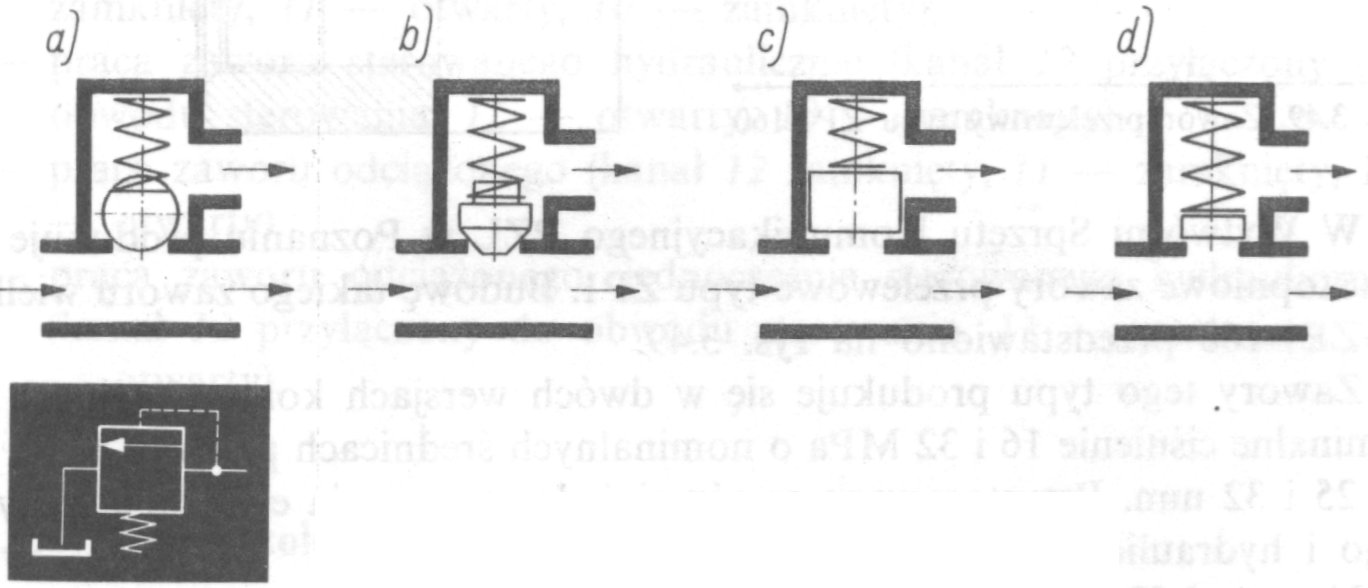

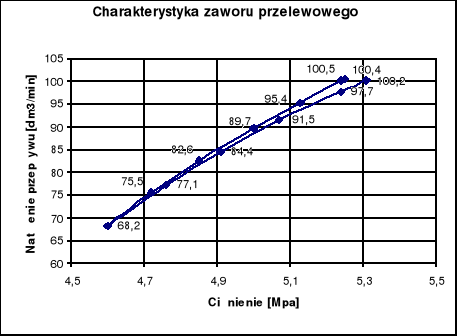

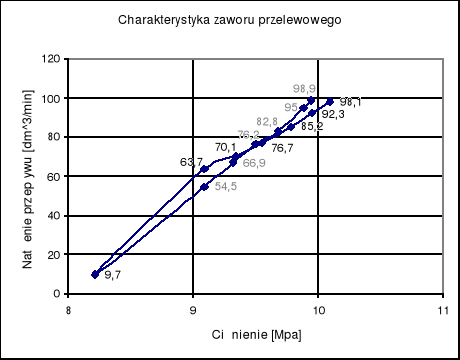

Zawory sterujące ciśnieniem można podzielić na wzniosowe (organem zamykającym jest kulka lub grzybek, najczęściej stożkowy) i suwakowe (organem zamykającym lub nastawiającym wartość pola powierzchni przepływowej jest suwak tłoczkowy). Obszar zastosowań zaworów wzniosowych jest ograniczony niewielkimi nominalnymi średnicami przelotu przy wysokich ciśnieniach nominalnych. Rozdzielacze suwakowe umożliwiają przez odpowiednie ukształtowanie konstrukcyjne, realizację każdej wymaganej w układzie funkcji sterowania i regulacji ciśnienia. Zawór będzie zamknięty dopóty, dopóki ciśnienie p1 oddziałujące na powierzchnie f1 nie osiągnie wartości przy której, przemieszczony przeciwko sile sprężyny Ps , suwak nie odsłoni kanału wypływowego. Ciśnienie to zwane ciśnieniem otwarcia zaworu, jest zwykle maksymalnym dopuszczalnym ciśnieniem w układzie. Ze względu na charakter pracy zaworu maksymalnego rozróżnia się: zawór bezpieczeństwa (ma za zadanie zabezpieczyć układ przed wzrostem ciśnienia ponad dopuszczalną wartość), zaworem przelewowym (zapewnienia przepływ przez zawór, utrzymując w jego przewodzie dopływowym wymaganą maksymalną wartość ciśnienia. Ciśnie otwarcia zaworu nie uwzględniając sił tarcia i sił hydrodynamicznych, można wyznaczyć z równania równowagi tłoczka w postaci P1 f1 = Ps Kolejne odmiany zaworów ciśnieniowych to :zawór redukcyjny, zawór różnicowy, zawór proporcjonalny Wnioski: Zawór przelewowy zapewnia przepływ przez zawór, przy czym cały czas utrzymuje w przewodzie dopływowym wymaganą stałą wartość ciśnienia; -w zaworze przelewowym ciśnienia otwarcia i zamknięcia są różne, co wynika ze zmiany czynnej powierzchni jego przekroju.-zawory przelewowe mogą być stosowane jako zawory bezpieczeństwa, natomiast sytuacja odwrotna często jest niedopuszczalna, gdyż na ogół zaworom przelewowym stawia się dużo wyższe wymagania; -do częstej i długotrwałej pracy najlepiej nadają się zawory stożkowe i tłoczkowe, gdyż są on w przeciwieństwie do zaworów kulkowych odporne na szybkie zużycie gniazda; -do układów o wysokich ciśnieniach i dużych przepływach stosuje się zawory podwójne, w których otwarcie właściwego zaworu bezpieczeństwa (głównego) sterowane jest otwarciem zaworu sterującego, który sterowany z zewnątrz wpływa na ciśnienie otwarcia całego zaworu; -zawory tego typu wyróżniają się niewielką histerezą tarcia, ponieważ występują w nich znaczne siły sterowania.

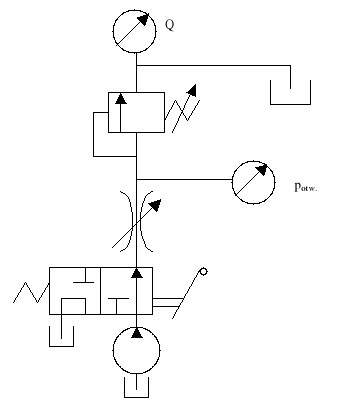

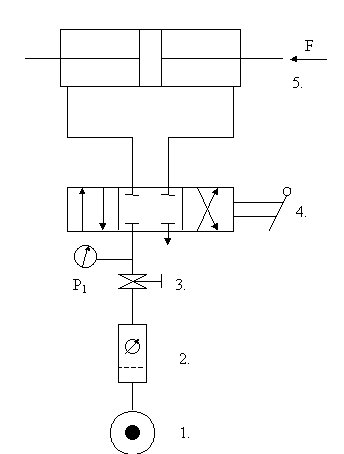

rys. 1 schemat stanowiska pomiarowego

Przy stopniowo coraz większym

przepływie :

Przy stopniowo coraz bardziej dławionym przepływie

---------------------------------------------------

a)kulkowy, b)grzybkowy c)suwakowy d)plytkowy

Elementy hydrauliczne W obrabiarkach stosowane są następujące rodzaje pomp: zębate, śrubowe, łopatkowe, wielotłoczkowe. Pompy zębate i śrubowe budowane są jako pompy o stałej wydajności, natomiast pompy łopatkowe i wielotłoczkowe mogą pracować jako pompy o stałej lub zmiennej wydajności. pompy zębatej. Olej zasysany z kanału k1 przenoszony jest we wrębach międzyzębnych S zewnętrzną stroną pompy do kanału tłoczącego k2. Koła zębate są szczelnie pasowane w korpusie. Łożyska pompy są obciążone siłą międzyzębną i ciśnieniem oleju. Poprzez zastosowanie kanałów odciążających k1, k2 można zmniejszyć siły promieniowe działające na koła, co wiąże się z możliwością podniesienia ciśnienia powyżej 50 atn, a nawet do 100 atn. Pompy śrubowe składają się z dwu lub więcej współpracujących śrub. Lej przesuwany jest wzdłuż śrub. Z zewnątrz napędzana jest tylko jedna śruba. Druga śruba otrzymuje napęd od pierwszej śruby bądź to za pomocą kół zębatych, bądź też przez zwoje gwintu, które muszą być wówczas odpowiednio strome. Zaletą pomp śrubowych w porównaniu z pompami zębatymi jest większa sprawność objętościowa oraz to, że mogą one pracować na wysokie ciśnienie (do 200 atn). Wadą tych pomp jest trudność wykonania, dlatego stosowane są stosunkowo rzadko. pompy wielotłoczkowej osiowej. umożliwia uzyskanie lepszej szczelności niż pompy zębate. Dlatego stosowana bywa w urządzeniach pracujących przy wyższych ciśnieniach. Napęd przekazywany jest na pompę poprzez wałek . Podczas wirowania bloku cylindrowego 5 tłoki 8 wykonują ruch posuwisto-zwrotny. Podczas połowy obrotu występuje ssanie oleju, podczas następnej połowy obrotu bloku cylindrowego - tłoczenie oleju. Olej zasysany jest przez kanał k1 i tłoczony do kanału k2. W każdym cylinderku następuje ssanie podczas połowy obrotu bloku 5 i tłoczenie podczas następnej połowy obrotu bloku 5. Dla procesu ssania i tłoczenia wykonane są półksiężycowe kanały Wydajność pompy zależy od jej wymiarów, prędkości obrotowej oraz od wartości kąta α. W przypadku gdy α = 0, wydajność pompy Q = 0.wielotłoczkowej pompy promieniowej. Tłoczki 1 są umieszczone w promieniowych cylindrach wirnika 2. Wirnik obraca się dookoła nieruchomej osi rozdzielczej 3. Tłoczki 1 prowadzone są w obudowie 4 mimośrodowo osadzonej względem wirnika 2. Obudowa 4 osadzona w łożysku tocznym wiruje wraz z wirnikiem 2. Podczas połowy obrotu wirnika 2 następuje zasysanie oleju z kanału k1 do cylinderków pompy, podczas następnej połowy obrotu wirnika następuje tłoczenie oleju z cylinderków do kanału k2.pompy łopatkowej. W wirniku 1 osadzone są promieniowo łopatki 2. Wirnik wraz z łopatkami obraca się w obudowie 3. Łopatki 2 dociskane są siłą odśrodkową do cylindra obudowy 3 . Wirnik jest mimośrodowo osadzony w obudowie (mimośrodowość e). Objętość pomiędzy sąsiednimi łopatkami, wirnikiem i obudową ulega zmianie: przez pół obrotu wirnika występuje zasysanie oleju, a przez następne pół obrotu wirnika - tłoczenie. Przy położeniu wirnika widocznym na rysunku powyższym rysunku olej zasysany jest z kanału k1 i tłoczony do kanału k2. Wydajność pompy można zmieniać przez zmianę mimośrodowości e. Jeżeli e = 0, to wydajność pompy jest też równa zeru. Zmiany kierunku przepływu oleju uzyskuje się przez zmianę mimośrodowości z +e na -e

Charakterystyki statyczne elementów pneumatycznych

Niska sprawność siłownika wynika prawdopodobnie z braku szczelności pomiędzy tłokiem a cylindrem, może to świadczyć o zużyciu tych elementów. Na sprawność wpływają również siły tarcia pomiędzy cylindrem a tłokiem

Szybki spadek ciśnienia w komorze 1 i 2 świadczy o braku szczelności pomiędzy cylindrem a tłokiem, jak również braku szczelności samego cylindra. Nieszczelność ta wynika ze zużycia tych elementów.

Różnica pomiędzy siłami tarcia tłoka siłownika a cylindrem w komorze 1 i 2 może wynikać z różnego stopnia zużycia powierzchni cylindra w komorze 1 i 2.

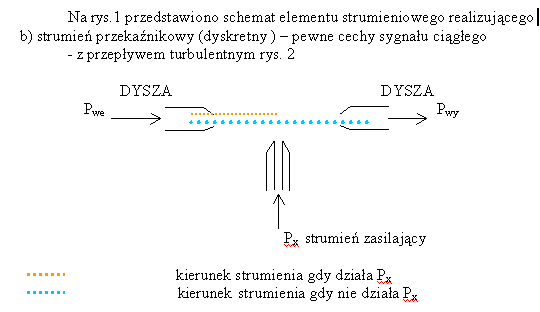

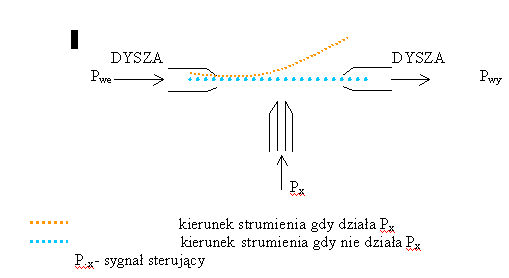

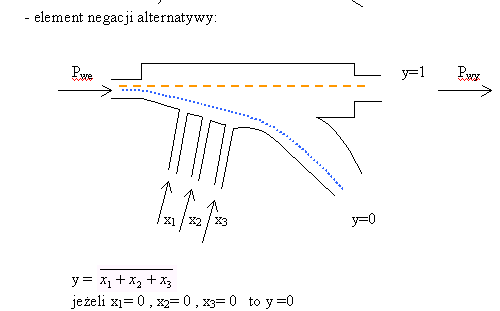

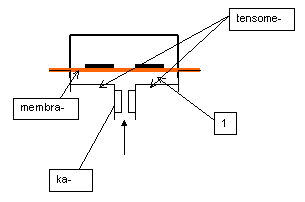

Elementy pneumoniczne Pneumatyczne elementy logiczne są to urządzenia dyskretne służące do przetwarzania informacji i wydawania jej bez oddziaływania nastawczego. Urządzenia należące do tej grupy tworzą tzw. Część centralną układu, w której odbywa się obróbka informacji podanej w postaci sygnałów pneumatycznych do realizacji określonego programu sterowania. Elementy te dzieli się na dwie grupy, różniące się zasadą działania: -elementy z mechanicznymi częściami ruchomymi, -elementy bez mechanicznych części ruchomych -elementy strumieniowe. W elementach pierwszej grupy zmiana wartości binarnego sygnału wyjściowego jest wywoływana zmianą położenia ruchomej części elementu (membrana, tłoczek, kulka) , natomiast w elementach strumieniowych do zmiany wartości binarnej sygnału wyjściowego są wykorzystywane zjawiska wzajemnego oddziaływania strumieni sprężonego powietrza oraz opływu przez nie nieruchomych części elementu (wykorzystanie efektu Coandy).

Zjawisko Coandy polega na przyleganiu przepływającego płynu do zakrzywionej powierzchni. O występowaniu tego zjawiska decyduje podciśnienie występujące pomiędzy przepływającym płynem a opływaną powierzchnią. Podciśnienie pod strumieniem wytwarza się między innymi wskutek działania siły odśrodkowej, gdyż płyn porusza się po powierzchni zakrzywionej. Równowaga sił w zjawisku Coandy zależy od wielu czynników: szorstkości powierzchni, kształtu opływanego ciała, wymiarów i ustawienia szczeliny przez którą wypływa płyn. Pneumatyczne elementy logiczne zamiast elektrycznych lub elektronicznych dają następujące korzyści: -umożliwia zastosowanie jednorodnego układu, w którym ten sam czynnik jest nośnikiem energii i informacji. Upraszcza to konstrukcję i ułatwia to eksploatację układu , a jednocześnie umożliwia zastosowanie do sterowania energii w układzie zaworów rozdzielających sterowanych pneumatycznie, zamiast droższych zaworów sterowanych elektrycznie; - w układzie jednorodnym mogą być w pełni wykorzystane zalety układów pneumatycznych , jak: niewrażliwość w dużym zakresie na zmiany temperatury, zmienne pola magnetyczne, brak iskrzenia, duża odporność na działanie olejów chłodziw, pary wodnej itp.; -w układach można stosować często wygodniejsze niż urządzenia elektryczne i bardziej niezawodne w eksploatacji urządzenia na przykład: niektóre pneumatyczne dyskretne przekaźniki pomiarowe (przekaźniki wyczuwające obecność przedmiotów w polu pracy, kontrolujące stan narzędzia, przekaźniki poziomu cieczy itp.) pneumatyczne urządzenia wprowadzania informacji (czytniki pneumatyczne) itp.

strumień analogowy - sygnał ciągły

![]()

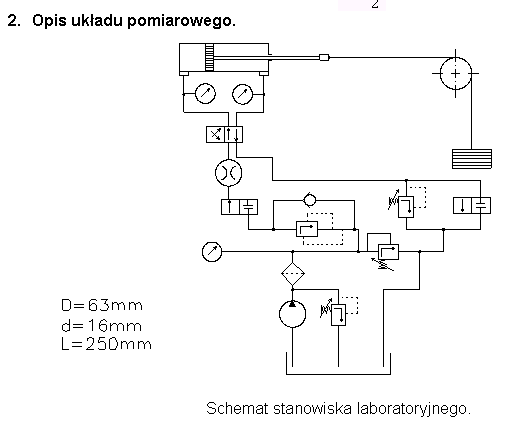

Siłownik Ze względu na szereg zalet układów hydraulicznych, takich jak : płynność ruchu, odporność na przeciążenia itp. Często realizację ruchu prostoliniowego odbywa się za pomocą silnika hydraulicznego liniowego, zwanego powszechnie siłownikiem. można wyróżnić dwie zasadnicze grupy siłowników: z tłoczyskiem dwustronnym (prędkości w obu kierunkach - przy dawkowaniu tej samej ilości oleju Q - są jednakowe. Podobnie przy tych samych powierzchniach tłoka i tej samej różnicy ciśnień (p1 - p2) na wlocie i wylocie siły na tłoczyskach są takie same) i tłoczyskiem jednostronnym (Warunki pracy w siłowniku z tłoczyskiem jednostronnym w obu kierunkach są różne. Wynika to z różnicy czynnych powierzchni tłoka (A1>A2)). Szczególnym przypadkiem doprowadzenia czynnika roboczego do siłownika z tłoczyskiem jednostronnym jest tzw. połączenie różnicowe. Połączenie to stosowane jest najczęściej dla uzyskania jednakowych prędkości w obu kierunkach ruchu tłoka. Jest to jednak możliwe gdy wymiary średnic cylindra i tłoczyska spełniają zależność: d=D/2 Obliczenia. Do obliczeń wykorzystano dane z tabeli 1, wymiary geometryczne tłoka oraz wartość skoku. Sprawność wolumetryczną można zapisać w następujący sposób: v=Vr/Vt; Vr=L/ Vt=Q/A; Al=0.25pi(D-d)^2; Ap=0.25piD^2

Pomiar wielkości hydraulicznych parametrami hydraulicznymi są ciśnienie i natężenie przepływu. W hydraulice występuje konieczność pomiaru ciśnienia bezwzględnego (nadciśnienia i podciśnienia), jak i różnicy ciśnień. Konieczny jest ponadto pomiar ciśnienia w sposób statyczny i dynamiczny. czujników do pomiaru ciśnienia w sposób statyczny zaliczamy: manometry (do pomiaru nadciśnienia) Wady: błąd odczytu, nie nadają się do pomiarów dynamicznych; U - rurki (pomiar podciśnienia) czujników do pomiaru ciśnienia w sposób dynamiczny: czujniki tensometryczne, czujniki indukcyjne Natężenie przepływu wyróżniamy następujące metody pomiarowe i przepływomierze.Do pomiarów statycznych: Metoda objętościowa, Metoda wagowa, Przepływomierz tłokowy, Kryza pomiarowa, Metoda termiczna, Do pomiarów dynamicznych: Przepływomierz tensometryczny, Przepływomierz turbinkowy, Metoda ultradźwiękowa

Wyszukiwarka

Podobne podstrony:

Hydraulika i Pneumatyka, ZAWORY, Zawory sterujące ciśnieniem można podzielić wg

Omówienie lektur, Powrót posła, Powrót posła Jak wiesz w tej lekturze poglądy polityczne osób możn

Liczby zespolone, Liczby zespolone-super, Powszechnie wiadomo, że liczby można podzielić na pewne zb

Wskazania do ekstrakcji ,,ósemek'' można podzielić na trzy główne grupy

Elementy komputera można podzielić na dwie ważne grupy(1)

Hydraulika i Pneumatyka, Zawór przelewowy, Zawory maksymalne

Pomiar natężenia przepływu cieczy roboczej w układach hydrauliki siłowej - sprawko, Uczelnia, Hydrau

5 Hydrauliczne i pneumatyczne układy automatyki

złożenie, SiMR, Laboratorium Napędów hydraulicznych i pneumatycznych, HP5

instrukcja bhp przy obsludze jednokolumnowego samochodowego podnosnika hydrauliczno pneumatycznego

Napędy i sterowanie hydrauliczne i pneumatyczne

Badanie pneumatycznej kaskady steruj±cej

Napędy i sterowanie hydrauliczne i pneumatyczne materiały do ćwiczeń audytoryjnych

HP2 sprawko, SiMR, Laboratorium Napędów hydraulicznych i pneumatycznych, HP2

Hydraulika i Pneumatyka, Pneumonika, 1

sprawko posr, ZUT-Energetyka-inżynier, IV Semestr, Napędy hydrauliczne i pneumatyczne, pneumatyka od

wzory2(1), SiMR, Laboratorium Napędów hydraulicznych i pneumatycznych, HP5

więcej podobnych podstron