Zaprojektować przekładnię zębatą jednostopniową zamkniętą dla danych:

Moc P =10 [kW]

Prędkość obrotowa n =1500 [obr/ min]

Przełożenie u =5

Czas pracy przekładni L =1 [lata]

Liczba zmian na dobę Z =1

Współczynnik wykorzystania czasu pracy W =80 [%]

Kąt nachylenia linii zębów β =0o

Rodzaj produkcji masowa

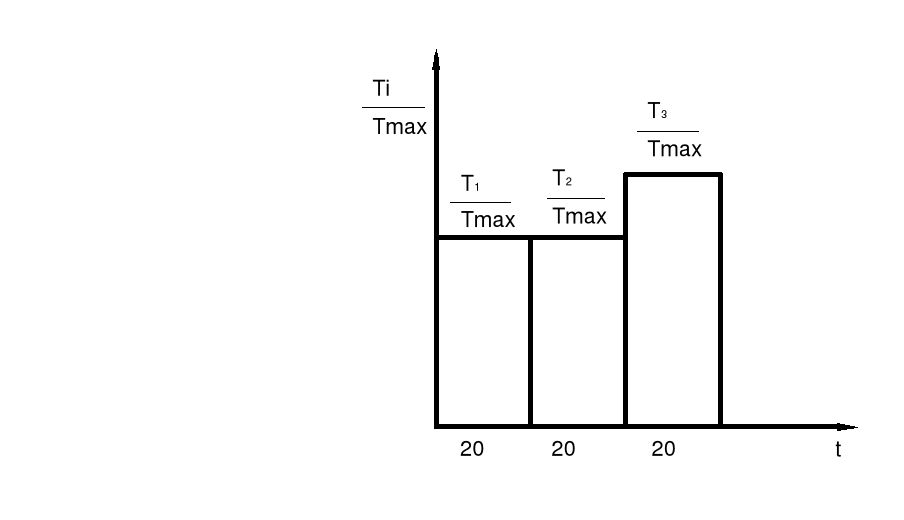

Histogram obciążeń :

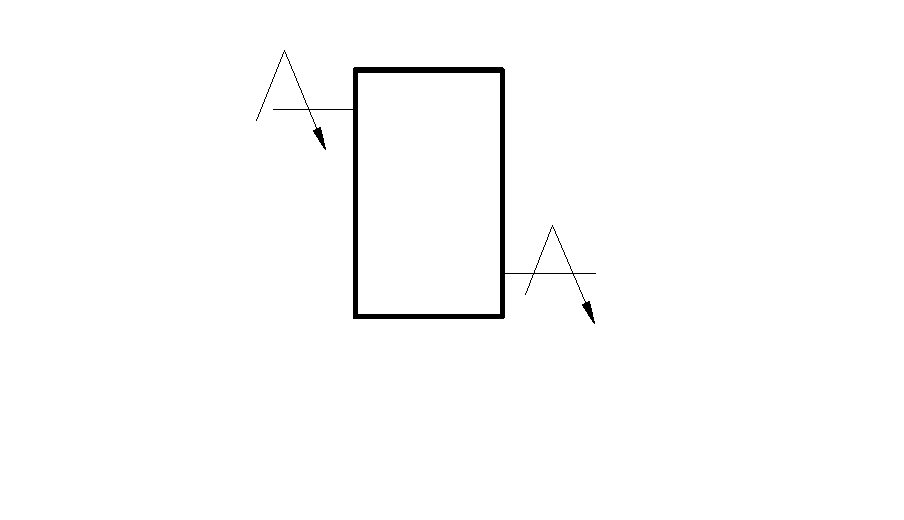

Wyjście wałków:

Dane |

Obliczenia |

Wyniki |

N = 10 [kW] n=1500[1/min]

T1=63,66[Nm]

d1 = 0,0475 [m]

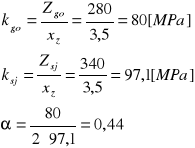

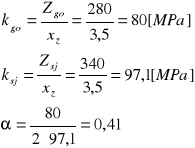

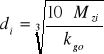

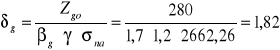

Zgo=280[MPa] Zsj=340[MPa] Xe=2,5

kgo=80[MPa]

d2 = 0,2375 [m]

l 1= 74 [mm] l 1= 50 [mm]

Zgo=280[MPa] Zsj=340[MPa] xz=3,5

kgo=80[MPa]

Lh=20000[h] n=1500[1/min]

P=1660[N]

D=25[mm] d=20[mm] P=1914[N] B=19[mm]

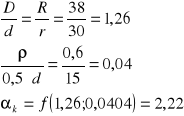

ρ=0,6[mm]

Rm=790[MPa]

Zgo=280[MPa] Zgj=340[MPa]

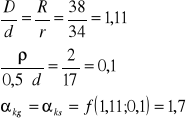

D=38[mm] d= 34[mm] P=1143[N] B=19[mm

]

ρ=0,6[mm]

Rm=790[MPa]

Zgo=280[MPa]

Zgo=280[MPa] Zgj=340[MPa]

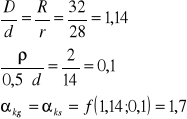

D=32[mm] d=28[mm]

ρ=2[mm]

Rm=790[MPa]

Zgo=280[MPa]

Zgo=280[MPa] Zso=170[MPa]

D=38[mm] d=34[mm] ρ=2[mm]

Rm=790[MPa]

Zgo=280[MPa]

Zgo=280[MPa] Zso=170[MPa]

|

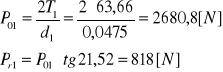

1.Obliczenia wału (dla zębnika). Przyjmuje materiał wału stal 45 ulepszana cieplnie. 1.1 Obliczenie momentu skręcającego:

1.2 Obliczenie sił:

dla stali 45:

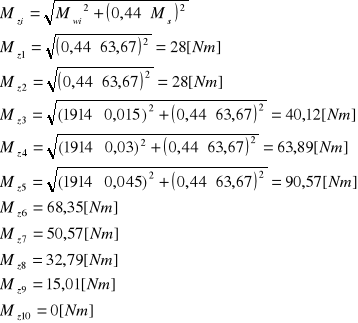

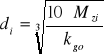

Tabelaryczne przedstawienie momentów zastępczych i średnic:

Lp X[mm] Mzi[Nm] dt[mm] dt+10% dn[mm]

1 0 28 15,87 17,3 18

2 76 28 15,87 17,3 18

3 91 40,12 17,89 19,7 20

4 106 63,89 20,89 23 25

5 121 90,57 23,47 25,77 28

6 141 68,35 21,37 23,47 25

7 161 50,57 19,33 21,23 22

8 181 32,79 16,73 18,33 20

9 201 15,01 12,89 14,11 16

10 218 0 0 0 0

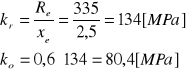

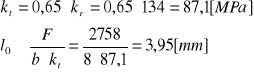

Na wpust przyjmuje stal St7, dla której Re=335[MPa]

przyjmuję wpust z zakresu średnic 22-30 dla którego: bxh = 8x7

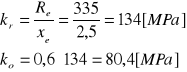

Obliczenie długości wpustu z warunku na naciski:

Obliczenie długości wpustu z warunku na ścinanie:

l = l0 +b =9,8 +8 =17,8 [mm] Przyjmuję długość wpustu l = 30 [mm]. Oznaczenie: Wpust pryzmatyczny A 8x7x30 PN-70/M-85005 2.Obliczenia wału.

2.1 Obliczenie momentu skręcającego:

2.2 Obliczenie sił w podporach:

dla stali 45:

Tabelaryczne przedstawienie momentów zastępczych i średnic:

Lp X[mm] Mzi[Nm] dt[mm] dt+10% dn[mm]

1 0 0 0 0 0

2 15 17,145 13, 14,8 16

3 30 34,29 16,99 18,7 20

4 45 51,44 19,44 21,3 22

5 60 68,58 21,4 23,5 25

6 74 84,6 28,54 31,3 34

7 90 151,5 27,86 30,8 32

8 105 143,8 27,38 30,3 32

9 124 140 27,14 26,8 28

10 220 140 27,14 26,8 28

Przyjmuję wpust z zakresu srednic 30-38 dla którego:bxh =10x8

Obliczenie długości wpustu z warunku na naciski:

Obliczenie długości wpustu z warunku na ścinanie:

l = l0 +b =18,92 +10 =17,8 [mm] Przyjmuję długość wpustu l = 30 [mm]. Oznaczenie: Wpust pryzmatyczny A 10x8x30 PN-70/M-85005

Dobór łożysk tocznych:

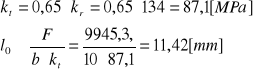

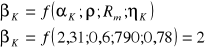

Dla wału pierwszego: RA=1914 [N] =Fa RB=889 [N] = Fb Ze względu że na podporach A i B najlepiej zastosować jednakowe łożyska to do dalszych obliczeń przyjmuję większą wartość siły , czyli Fa =1914 [N] =P Lh=20000[h] L= 1800[mlnobr] Dla średnicy pod łożysko d=20[mm], dobieram łożysko kulkowe 6404, dla którego: d=20[mm] D=72[mm] B=19[mm] r=2[mm] C=23800[N]; C0=16500[N]

Łożysko dobrane poprawnie

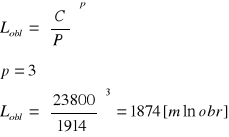

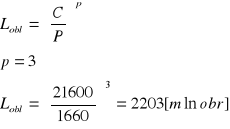

Dla wału drugiego: RA=1143 [N] =Fa RB=1660 [N] = Fb Ze względu że na podporach A i B najlepiej zastosować jednakowe łożyska to do dalszych obliczeń przyjmuję większą wartość siły , czyli Fb =1660[N] =P

Dla średnicy pod łożysko d=30[mm], dobieram łożysko kulkowe 6306, dla którego: d=30[mm] D=72[mm] B=19[mm] r=2[mm] C=21600[N]; C0=14800[N]

Łożysko dobrane poprawnie.

Obliczenie rzeczywistego współczynnika bezpieczeństwa w przekroju A-A (wał pierwszy):

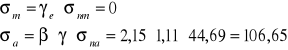

3. Naprężenia nominalne w przekroju A-A:

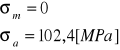

3.1 Amplituda nominalnych naprężeń zginających:

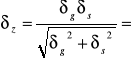

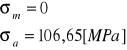

3.2 Nominalne naprężenia średnie:

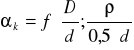

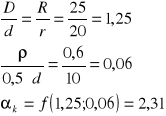

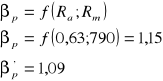

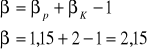

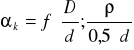

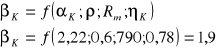

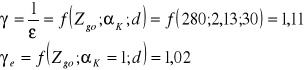

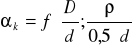

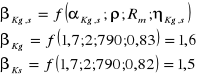

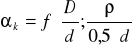

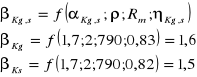

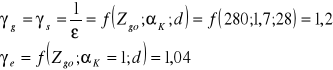

4. Wyznaczanie współczynników zmęczeniowych. 4.1 Współczynnik kształtu:

4.2 Współczynnik działania karbu:

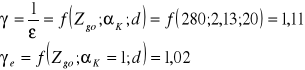

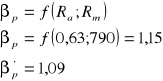

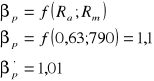

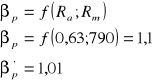

4.3 Współczynnik stanu powierzchni:

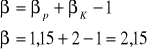

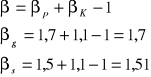

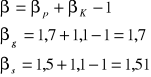

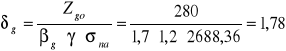

4.4 Współczynnik spiętrzenia naprężeń:

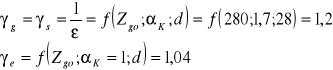

4.5 Współczynnik wielkości przedmiotu:

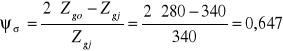

4.6 Współczynnik wrażliwości na asymetrię cyklu:

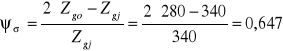

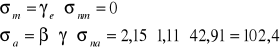

5. Obliczenie naprężeń rzeczywistych.

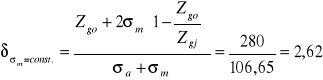

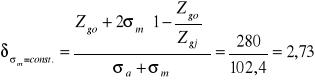

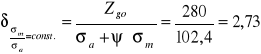

6. Obliczenie rzeczywistych współczynników bezpieczeństwa. 6.1 Przy σm=const.

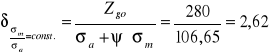

6.2 Przy σm/σa=const.

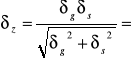

7. Obliczenie współczynnika bezpieczeństwa

Obliczenie rzeczywistego współczynnika bezpieczeństwa w przekroju A-A (wał drugi):

8. Naprężenia nominalne w przekroju A-A:

8.1 Amplituda nominalnych naprężeń zginających:

8.2 Nominalne naprężenia średnie:

9. Wyznaczanie współczynników zmęczeniowych. 9.1 Współczynnik kształtu:

9.2 Współczynnik działania karbu:

9.3 Współczynnik stanu powierzchni:

9.4 Współczynnik spiętrzenia naprężeń:

9.5 Współczynnik wielkości przedmiotu:

9.6 Współczynnik wrażliwości na asymetrię cyklu:

10. Obliczenie naprężeń rzeczywistych.

11. Obliczenie rzeczywistych współczynników bezpieczeństwa. 11.1 Przy σm=const.

11.2 Przy σm/σa=const.

12. Obliczenie współczynnika bezpieczeństwa

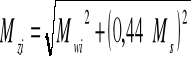

Obliczenie rzeczywistego współczynnika bezpieczeństwa w przekroju B-B (wał pierwszy):

13. Naprężenia nominalne w przekroju B-B:

13.1 Amplituda nominalnych naprężeń zginających:

13.2 Nominalne naprężenia średnie:

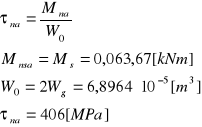

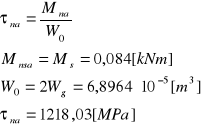

13.3 Amplituda nominalnych naprężeń skręcających:

13.4 Nominalne naprężenia średnie:

14. Wyznaczanie współczynników zmęczeniowych. 14.1 Współczynnik kształtu:

14.2 Współczynnik działania karbu:

14.3 Współczynnik stanu powierzchni:

14.4 Współczynnik spiętrzenia naprężeń:

14.5 Współczynnik wielkości przedmiotu:

15. Wyznaczanie rzeczywistego współczynnika bezpieczeństwa: 15.1 Od zginania:

15.2 Od skręcania:

16. Zastępczy współczynnik bezpieczeństwa:

Obliczenie rzeczywistego współczynnika bezpieczeństwa w przekroju B-B (wał drugi):

17. Naprężenia nominalne w przekroju B-B:

17.1 Amplituda nominalnych naprężeń zginających:

17.2 Nominalne naprężenia średnie:

17.3 Amplituda nominalnych naprężeń skręcających:

17.4 Nominalne naprężenia średnie:

18. Wyznaczanie współczynników zmęczeniowych. 18.1 Współczynnik kształtu:

18.2 Współczynnik działania karbu:

18.3 Współczynnik stanu powierzchni:

18.4 Współczynnik spiętrzenia naprężeń:

18.5 Współczynnik wielkości przedmiotu:

19. Wyznaczanie rzeczywistego współczynnika bezpieczeństwa: 19.1 Od zginania:

19.2 Od skręcania:

20. Zastępczy współczynnik bezpieczeństwa:

Po dokonaniu tych obliczeń , rozplanowaniu wstępnym na rysunku złożeniowym ze względów technologiczny i konstrukcyjnych zmniejszam długości wałów , ponieważ długości te są za duże i w żaden sposób nie wykorzystane a tylko powiększają gabarytowo i masowo cały reduktor. Zmniejszenie tej długości nie powoduje utratę własności wytrzymałościowych wału.

Określenie głównych parametrów korpusu: 21.Grubość ścianki korpusu reduktora: δ =8 [mm] 22.Grubość ścianki pokrywy: δ1 =7[mm] 23.Średnice śrub: 23.1.Łączących reduktor z ramą: d1=2δ=16 [mm] 23.2.Łączących korpus z pokrywą obok łożysk: d2=1,5 δ =12[mm] 23.3. Łączących korpus z pokrywą po obwodzie: d3=1,0 δ =8 [mm] 23.4.Mocowania pokrywy wziernikowej: d4dla śrubM6x25 [mm] 23.5.Bocznych pokryw nakładkowych: d5 dla śrub M8

Oprzyrządowanie reduktorów: Śruby z uchem Pokrywy wziernikowe Odpowietrzniki Ucha nośne Korki spustowe Wskaźniki poziomu oleju

Smarowanie reduktorów: W reduktorach smarowaniu podlegają : 1.Zazębienia kół 2.Łożyska wałów Smarownie kół zębatych następuje przez zanurzenie ponieważ

Głębokość zanurzenia nie przekracza 74 [mm]. Objętość kadzi olejowej 4[dm3]. Zalecana wartość lepkości oleju w stopniach Englera Eo50 dla przekładni zębatych to 11.

Smarowanie łożysk tocznych następuje tym samym olejem co przekładnia ponieważ

Literatura: 1.Marek Dietrich - Podstawy konstrukcji maszyn. WNT, W-wa, 1999. 2.Leonid W.Kurmaz - Podstawy konstrukcji maszyn-Projektowanie. PWN,Warszawa 1999 3.J.Reguła, W.Ciania - Podstawy konstrukcji maszyn. DW, Olsztyn, 1979. 4.Własne notatki z wykładów i ćwiczeń. |

Ms = 63,66 [Nm]

P01 = 2680,8 [N] Pr1 = 818 [N]

P =2803 [N]

RB=889 [N] RA=1914 [N]

MgC=86,13[Nm]

Mz1=28 [Nm] Mz2=28 [Nm] Mz3=40,12[Nm] Mz4=63,89[Nm] Mz5=90,57[Nm] Mz6=68,35[Nm] Mz7=50,57[Nm] Mz8=32,79[Nm] Mz9=15,01[Nm] Mz10=0[Nm]

d1=15,87[mm] d2=15,87[mm] d3=17,89[mm] d4=20,89[mm] d5=23,47[mm] d6=21,37[mm] d7=19,33[mm] d8=16,73[mm] d9=12,89[mm]

l = 30 [mm] bxh = 8x7 [mm]

Ms=318[Nm]

RB = 1660 [N] RA = 1143 [N]

MgC=84,6[Nm]

wpust o wymiarach: l=30[mm] bxh = 10x8 [mm]

L=1800[mlnobr] Lobl=1874[mlnobr]

Lobl=2203 [mlnobr]

Mga=3,51[kNm] Mgm=0

Mga=3,37[kNm] Mgm=0

Mga=0,0918[kNm] Mgm=0

Mga=0,0927[kNm] Mgm=0

|

Wyszukiwarka

Podobne podstrony:

Reduktor - projekt 2, projekt, Dane

Reduktor - Projekt 3, Okladka projekt, Akademia Górniczo-Hutnicza im

Przekładnia zebata - projekt 4, 5, Dane

Przekładnia zebata - projekt 4, 5, Dane

Okładka, PKM projekty, PROJEKTY - Oceloot, Projekt X - Reduktor, projekt 2 (do Dudka)

Projekt reduktora , Projekt reduktora

232709Statystyka-projekt, Dane:

Przekładnia zebata - projekt 4, 6, Dane

referat ziel gora, Studia pomieszany burdel, UNIESZKODLIWIANIE PROJEKT DANE

Reduktor - obliczenia sprawdzające, PKM projekty, PROJEKTY - Oceloot, Projekt X - Reduktor, projekt

PROJEKT A dane

Obliczenia reduktor, Projekt Reduktor

Przekładnia zebata - projekt 4, 7, Dane

PROJEKT B dane

kompostowanie odpadow organicznych, Studia pomieszany burdel, UNIESZKODLIWIANIE PROJEKT DANE

Reduktor - Projekt 3, Wydruk z programu, 1

cz 2 projektu dane

waly, PKM projekty, PROJEKTY - Oceloot, Projekt X - Reduktor, projekt 3

Przekładnia zebata - projekt 4, 3, Dane

więcej podobnych podstron