Politechnika Warszawska

Wydział Inżynierii Środowiska

Zakład Budownictwa Wodnego i Hydrauliki

Laboratorium nr 3

TEMAT: Statyczna próba ściskania i próba udarności

Wykonali:

Nazwisko i Imię

Grupa

Zespół

Podpis

Andziak Izabella

5

3B

Kołodziej Izabela

5

3B

Pidek Elżbieta

5

3B

Sotniczuk Aleksandra

5

3B

Wiśniewska Justyna

5

3B

Termin:

0

-1

-2

inny

Prowadzący: dr inż. Eugeniusz Wilk

Data wykonania ćwiczenia: 30.11.2012 r.

Data oddania sprawozdania: ..................

Warszawa, 13.12.2012 r.

PRÓBA UDARNOŚCI METALI

Udarność jest parametrem charakteryzującym stopień kruchości materiału, definiowana jako

odporność materiału na działanie obciążeń dynamicznych i wyraża się stosunkiem pracy

zużytej na złamanie próbki do powierzchni jej przekroju poprzecznego w miejscu złamania.

Na prędkość odkształcenia mogą wpływać czynniki takie jak:

1) obciążenie- w przypadku materiałów kruchych praktycznie nie obserwujemy odkształceń

trwałych przed zniszczeniem. Może to stanowić ogromne zagrożenie gdyż czas od

zaobserwowania pęknięcia do wystąpienia zniszczenia jest przeważnie niewielki.

2) temperatura- w pewnych zakresach zaobserwowano bardzo zasadniczy wpływ wahań

temperatur na kruchość materiałów. Na przykładzie stali wykazano, że przejście tego

materiału w stan kruchy następuje przy obniżeniu temperatury od temperatury górnego progu

kruchości do temperatury dolnego progu kruchości. Oznacza to iż dopiero poniżej dolnej

wartości stal nabiera charakteru materiału kruchego.

-prędkość odkształceń- wzrost prędkości odkształcenia powoduje zwiększenie się temperatury

dolnego progu kruchości, co powoduje zwiększenie możliwości wystąpienia stanu kruchości

już w temperaturze otoczenia.

-działanie karbu- obecność karbu w próbce znacznie ułatwia zniszczenie jej w danym miejscu

-inne- tj. skład chemiczny, wielkość ziarna

Udarność jest więc ważnym parametrem, który bierze się pod uwagę przy wyborze materiału

konstrukcyjnego.

Przeprowadzając próbę udarności badamy jaka praca potrzebna jest by złamać próbkę. Próbę

udarową przeprowadza się dla materiałów konstrukcyjnych, które w czasie eksploatacji

poddawane są obciążeniom udarowym i dynamicznym, w celu kontroli zastosowanej obróbki

cieplnej, stwierdzenia skłonności materiału do starzenia, kruchości na zimno lub na gorąco.

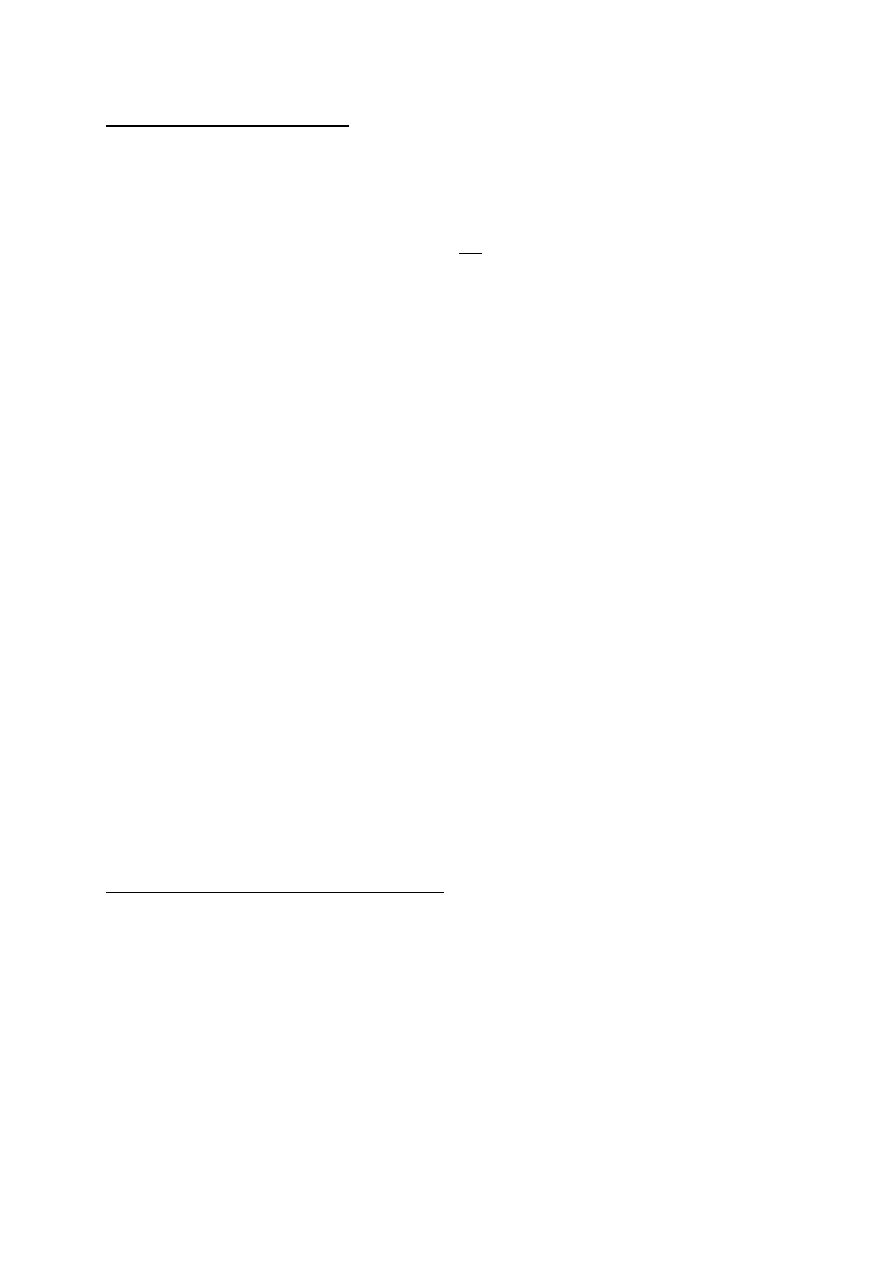

Budowa i schemat działania młota Charpy’ego

Do badania udarności zastosowano młot Charpy’ego . Składa się on z podstawy, do której

szczytu, na łożyskach przymocowany jest młot. Młot można regulować w zależności do tego,

z jaką siłą chcemy przeprowadzić próbę. Na szczycie podstawy znajduje się również zapadka,

która przytrzymuje młot w pionowej pozycji i po jej zwolnieniu uwalniamy młot, który

uderza w próbkę. Do osi obrotu młota przymocowana jest wskazówka ze skalą o dokładności

do 0,5 % największej energii uderzenia. W momencie zwolnienia młota wskazówka przesuwa

się wskazując siłę z jaką próbka pękła. Młot Charpy’ego wyposażony jest również w hamulec

ręczny, który pozwala go bezpiecznie zatrzymać.

Rys.1: Schemat budowy młota Charpy’ego

1- podstawa stanowiska,2 – młot,3 – zabierak,4 – podziałka,5 – wskazówka,6 - próbka,

7 – hamulec.

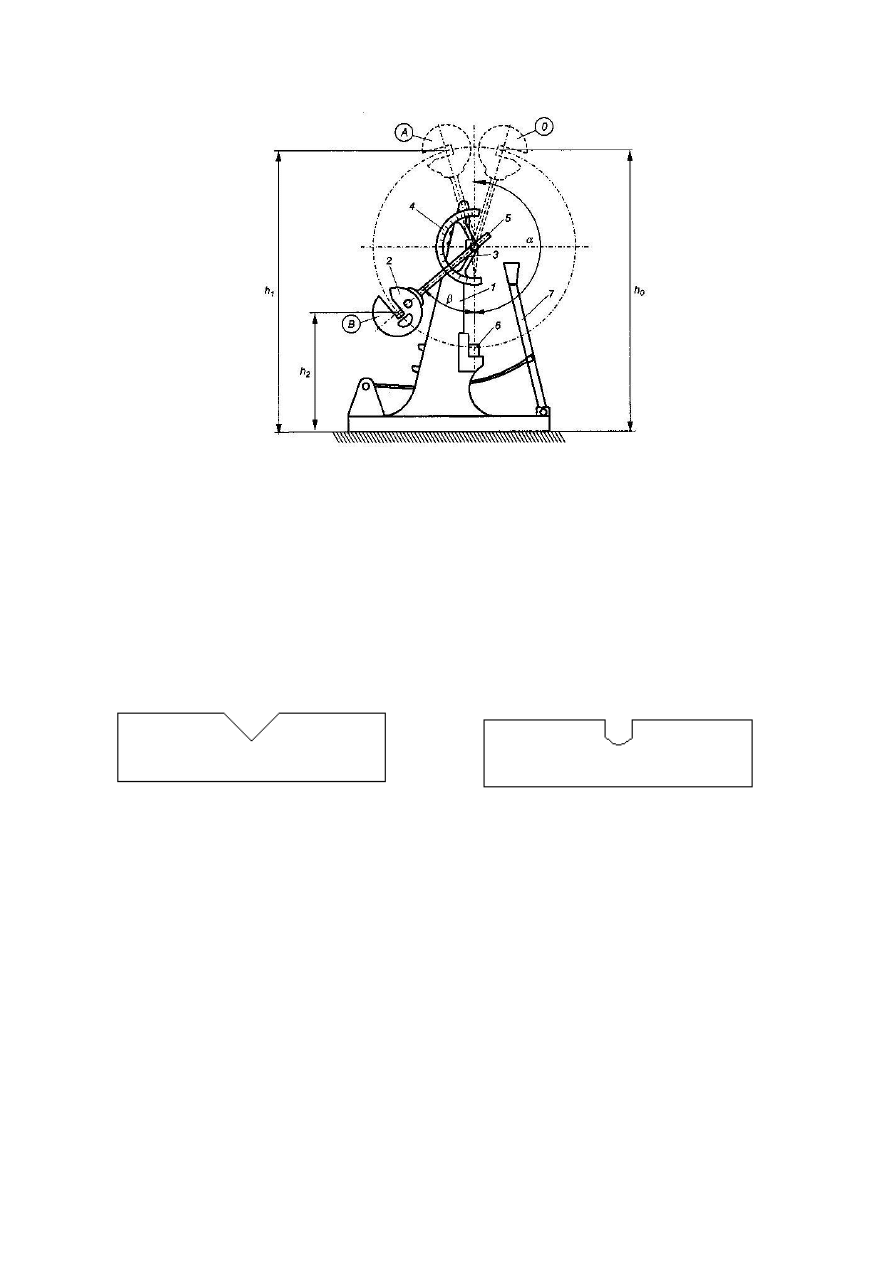

Próbki wykorzystywane w próbie udarności

Próbki dzieli się ze względu na kształt karbu dzielimy na:

- próbki typu V - kąt rozwarcia karbu 45

, większą koncentrację naprężeń

- próbki typu U - występujące promieniowe zakończenie karbu powoduje złagodzenie

naprężeń.

Próbka z karbem V Próbka z karbem U

Wyniki i obliczenia

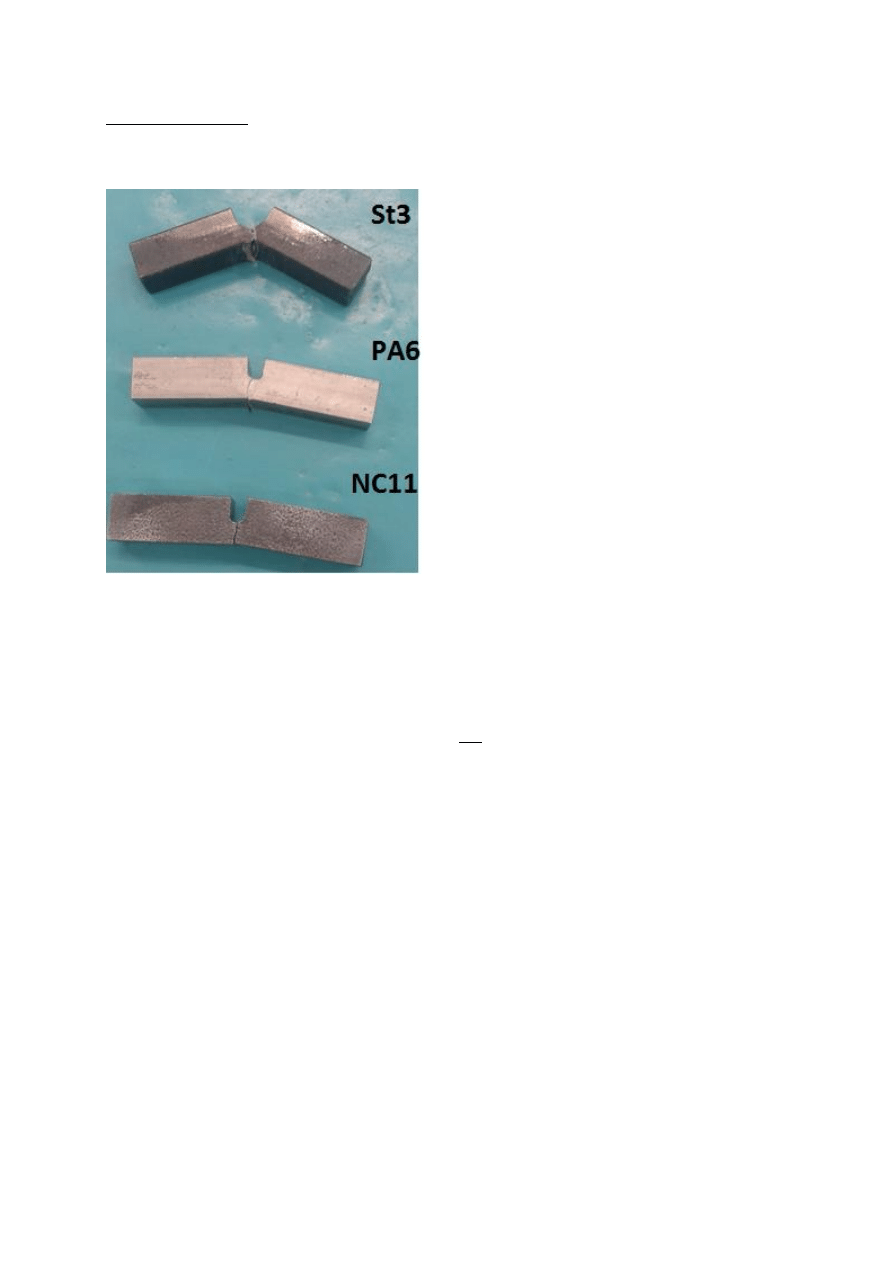

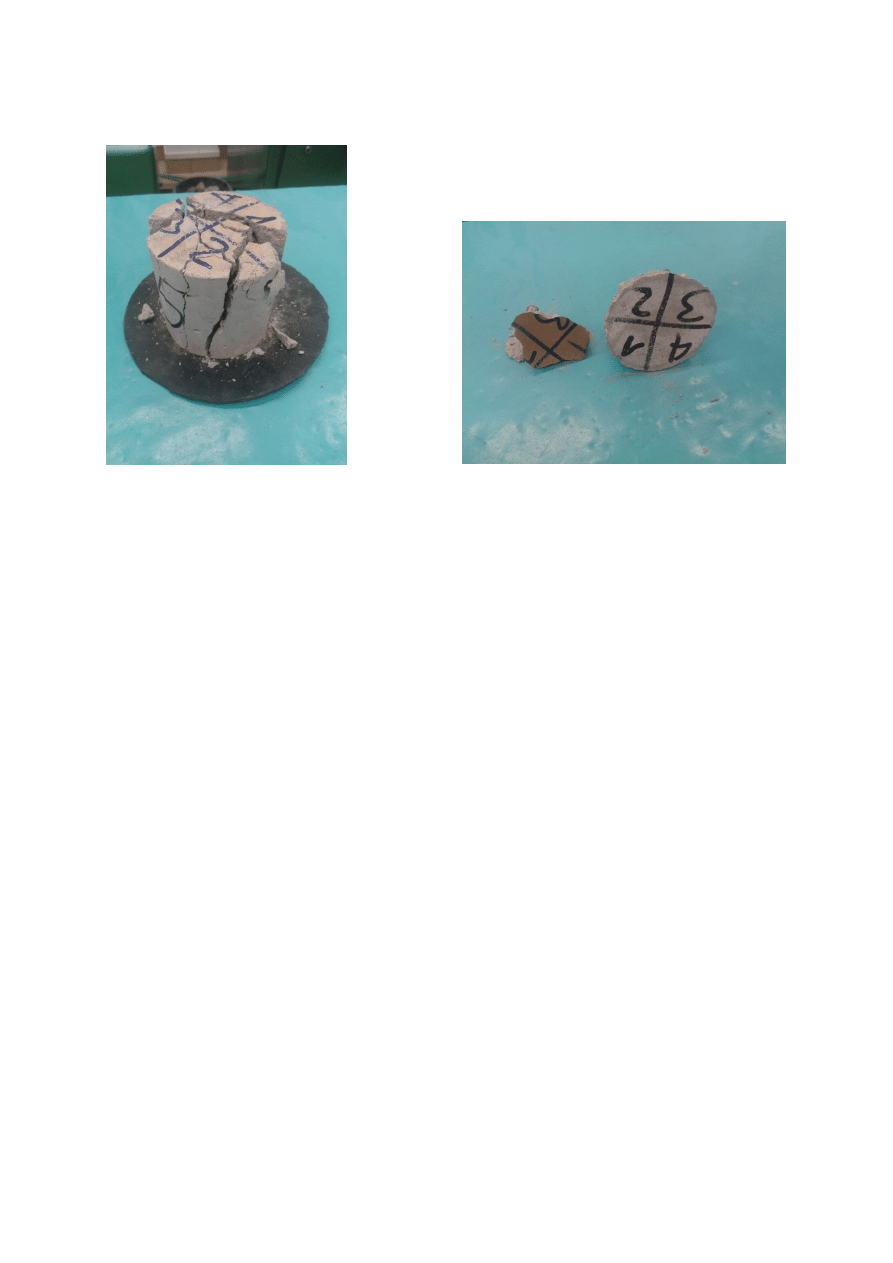

Otrzymane złomy

Obliczenia:

udarność KC

– wykonana praca [J]

S

0

– powierzchnia początkowa przekroju w miejscu karbu [mm

2

]

pole powierzchni początkowe przekroju w miejscu karbu

S = 0,01*b(a-h) [cm

2

]

gdzie:

b – szerokość próbki

h – głębokość karbu

wykonana praca

gdzie:

E

0

– energia początkowa

E

1

– energia próby

Przykładowe obliczenia:

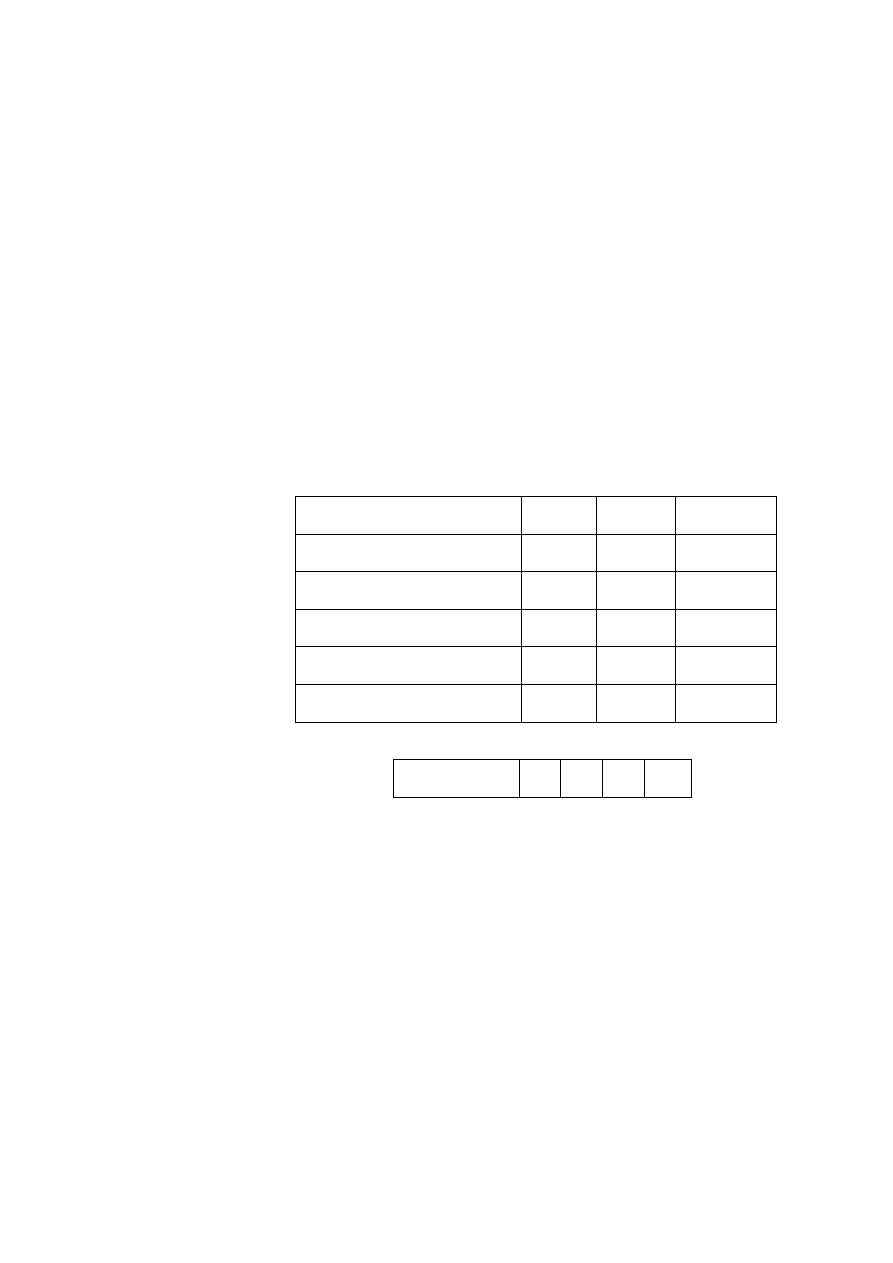

Próbka St3

Materiał próbki

St3

PA6

NC11

Rodzaj karbu

U

U

U

L-długość

[mm]

54,85

55,13

55,05

a-wysokość

[mm]

10,10

9,93

10,12

b-szerokość

[mm]

10,09

9,91

10,31

h-głębokość karbu

[mm]

5,50

5,28

5,16

a-h

[mm]

4,60

4,65

4,96

S0=0,01*b(a-h)

[cm^2]

0,46

0,46

0,51

E0-energia początkowa

[kGm]

0,02

0,02

0,02

E1-energia próby

[kGm]

8,50

1,35

1,05

E0-energia początkowa

[J]

0,20

0,20

0,20

E1-energia próby

[J]

83,39

13,24

10,30

E1-E0

[J]

83,19

13,05

10,10

KC=E1-E0/S0

[J/cm^2]

179,04

28,31

19,76

Oznaczenie udarności

KCU

83,39/5,5/10,09

KCU

13,24/5,28/9,91

KCU

10,3/5,16/10,31

Wnioski:

Na wyniki próby udarności badanego materiału duży wpływ wywierają wymiary i kształt

próbek udarnościowych, a głównie kształt karbu. Szczególnie ważna jest głębokość karbu i

promień zaokrąglenia jego dna. Materiały ciągliwe są bardziej wrażliwe na głębokość i

promień zaokrąglenia karbu niż materiały kruche. Wyniki tej próby zależą przede wszystkim

od składu chemicznego i fazowego tworzywa metalicznego, rodzaju młota i próbki oraz

temperatury badanej. Wszystkie czynniki, które przyczyniają się do wzrostu umocnienia

struktury, przyczyniają się również do obniżenia udarności. Szczególnie niekorzystny wpływ

na udarność wywiera obecność w strukturze kruchych faz, wydzielonych na granicach ziaren.

Efektem tego jest występowanie przełomu międzykrystalicznego. Ogólnie roztwory stałe

mają większą udarność niż mieszaniny i roztwory przesycone lub umocnione przez

odkształcenie.

Z przeprowadzonych badań zauważamy iż największą wartość energii próby obserwujemy

przy próbce St3, zaś najmniejszą dla NC11.

Próbka PA6 i NC11 uzyskała przełom rozdzielczy, zaś St3 poślizgowy.

NC11- próbka drobno ziarnista z metalicznym połyskiem, St3 ma większą średnicę ziarna i

jej przełom jest matowy. Stąd można wywnioskować, że próbka St3 jest bardziej krucha.

Badanie przeprowadzono w temperaturze 22

o

C , gdyby badanie przeprowadzane było w

niższej temperaturze, nastąpiłby wzrost kruchości materiału co obniżyłoby udarność metalu.

PRÓBA ŚCISKANIA

Statyczne próby ściskania stosuje się dla materiałów, które są przeznaczone na konstrukcje

przenoszące obciążenia ściskające. W próbach tego rodzaju na normowe próbki wywierane są

naciski osiowe wywołane mechanizmem napędowym w prasach hydraulicznych lub

uniwersalnych maszynach wytrzymałościowych.

Celem próby zwykłej jest określenie:

- wytrzymałości na ściskanie

- wyraźnej granicy plastyczności

- skrócenia względnego

- zależności naprężeń jako funkcji skróceń

Celem próby ścisłej jest określenie:

- współczynnika sprężystości podłużnej przy ściskaniu

- umownej granicy sprężystości

- umownej granicy plastyczności

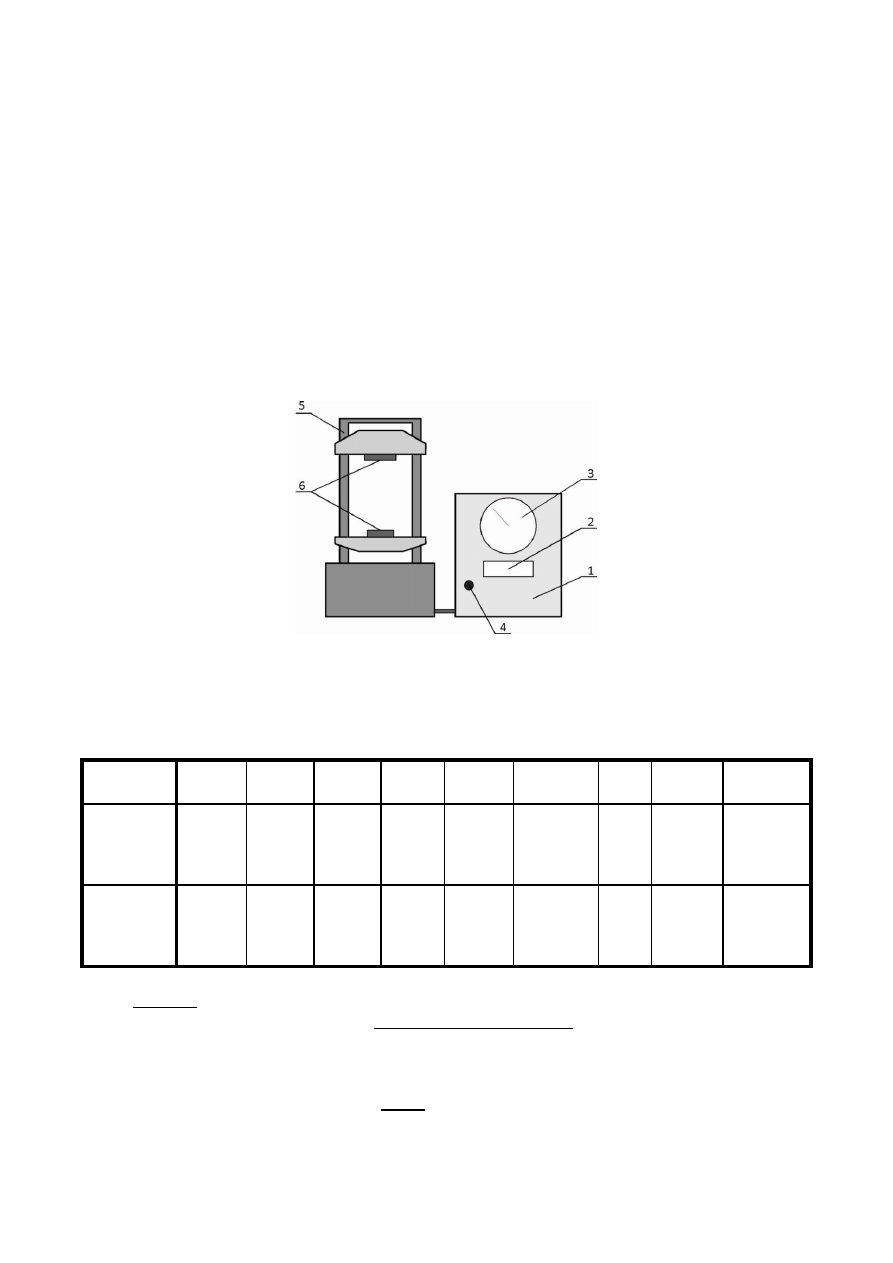

Schemat i opis stanowiska badawczego:

Do badania użyto maszyny wytrzymałościowej wyposażonej w specjalne płyty naciskowe

Zakres maszyny dla próbki z betonu wynosił 100 kN lub 200 kN dla próbki miedzianej.

Rys2: Schemat maszyny wytrzymałościowej

1 – Sterownik maszyny wytrzymałościowej 2 – Rejestrator 3 – Wskaźnik siły 4 – Pokrętła

sterujące 5 – Rama maszyny wytrzymałościowej 6 – Zaciski maszyny wytrzymałościowej

Material

d

0

[mm] l

0

[mm] l

1

[mm] P

c

[KN] S

0

[mm

2

] ∆S

0

[mm

2

] a

C

[-]

l [mm] R

c

[Mpa]

Próbka 5.

Miedź M1E

15,87

24,43

22,81

30

197,81

19,78

Próbka 6.

Miedź M1E

15,91

23,33

23,25

60

198,68

198,7

0,004

0,08

303,32

próbka 5

wytrzymałość na ściskanie:

mm

2

skrócenie bezwzględne:

skrócenie względne:

Próbka 6

wytrzymałość na ściskanie:

skrócenie bezwzględne:

skrócenie względne:

beton:

wytrzymałość na ściskanie

], gdzie:

P

C

B5:

G5:

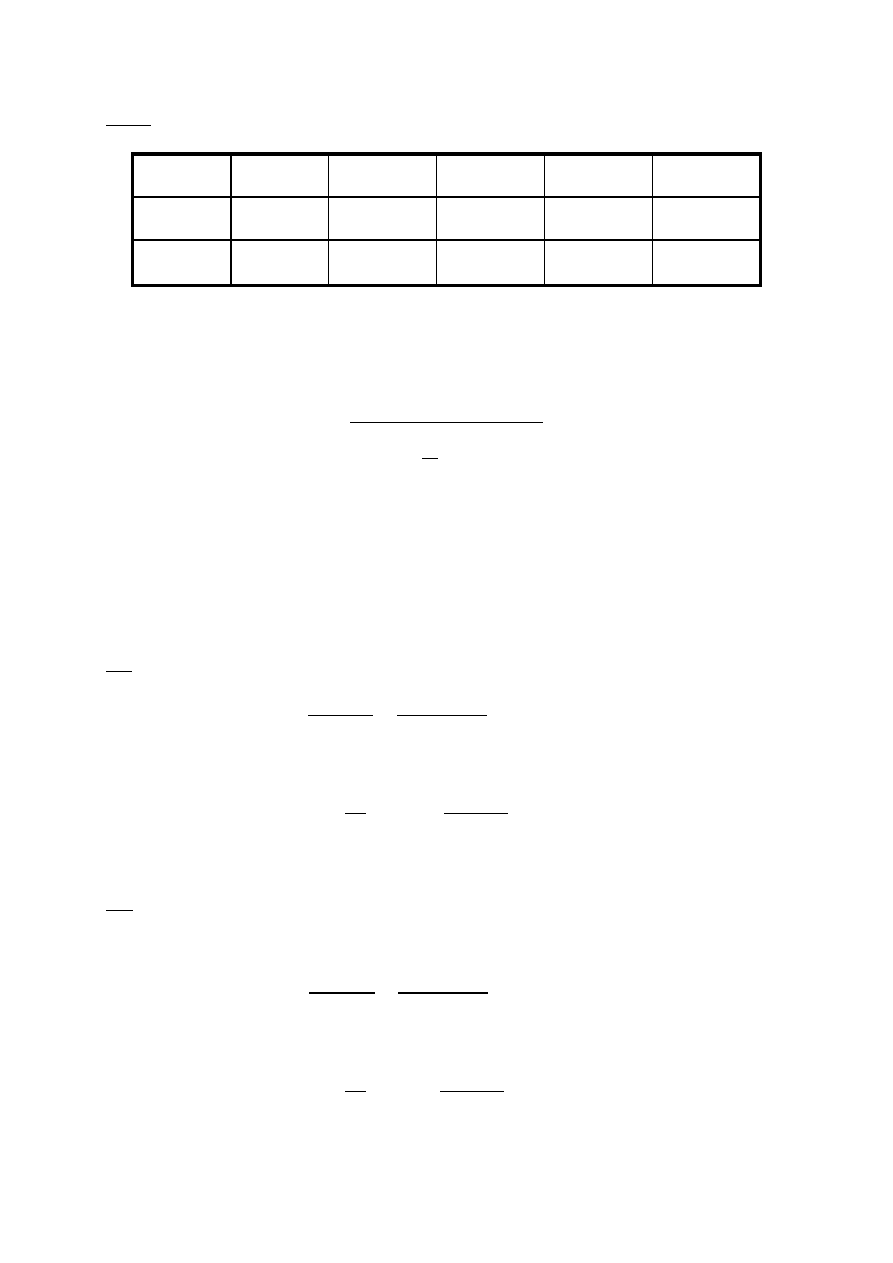

Materiał

d

0

[mm]

h

0

[mm]

S

0

[mm

2

]

F

c

[KN]

R

c

[Mpa]

Beton B5

80,56

82,76

5097,17

80

Beton G5

76,68

81,89

4986,73

155

Próbka G5

Wnioski:

Dla próbek miedzianych wskutek działania siły tarcia średnice przekrojów poprzecznych

próbki w pobliżu zetknięcia z powierzchnią płyty zwiększają się dużo wolniej niż średnice

przekrojów oddalonych od płyt. W ten sposób próbka przyjmuje kształt beczki.

Efekt kształtu beczki widoczny jest przy materiałach plastycznych, stąd można wnioskować,

że miedź jest materiałem plastycznym.

Zastosowanie podkładek gumowych spowodowało redukcję tarcia miedzy próbką a płytami

maszyny wytrzymałościowej. Powierzchnia styku próbki z płytą maszyny wytrzymałościowej

jest spękana, obserwowaliśmy próbę uzyskania beczułkowatego kształtu, co skutkowało

powstaniem złomu kruchego- próbka pękła równolegle do osi działania siły, przez co

obserwujemy układ „słupków”.

B5 G5

Próbka betonowa bez podkładek pękła nieprawidłowo. Zniszczeniu uległ zbyt duży procent

próbki i nie byliśmy w stanie dokonać końcowych pomiarów. Teoretycznie próbki tej nie

powinno się uwzględniać w obliczeniach i badanie powinno zostać powtórzone.

Wyszukiwarka

Podobne podstrony:

proba udarnosci id 392631 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

D20031152Lj id 130579 Nieznany

więcej podobnych podstron