15.

1.1

1

15.

1.1

1

CZYM SĄ POWŁOKI OCHRONNE?

Powłoka ochronna – warstwa wytworzona na

powierzchni metalu w celu zabezpieczenia go

przed korozją. W zależności od sposobu ochrony

wyróżnia się różne powłoki.

2

15.

1.1

1

WŚRÓD POWŁOK OCHRONNYCH

WYRÓŻNIAMY M.IN.:

Anodowe

Katodowe

Niemetalowe izolujące

Elektrochemiczne

Chemiczne

Metalizacyjne

Zanurzeniowe (ogniowe)

Dyfuzyjne

Kondensacyjne

Tlenkowo-anodowe

3

15.

1.1

1

ZNACZENIE POWŁOK OCHRONNYCH

Powłoki ochronne stosuje się najczęściej na

powierzchniach metalicznych aby uchronić je przed

korozją, działaniem silnych kwasów, zasad i innych

związków mogących uszkodzić strukturę zbiorników i

innych naczyń laboratoryjnych mających

zastosowanie w przemyśle chemicznym.

4

15.

1.1

1

WYMAGANIA DOTYCZĄCE POWŁOK

OCHRONNYCH

Szczelne,

Nieprzepuszczalne,

Powinny posiadać dobrą przyczepność do podłoża i

zdolność krycia powierzchni

5

15.

1.1

1

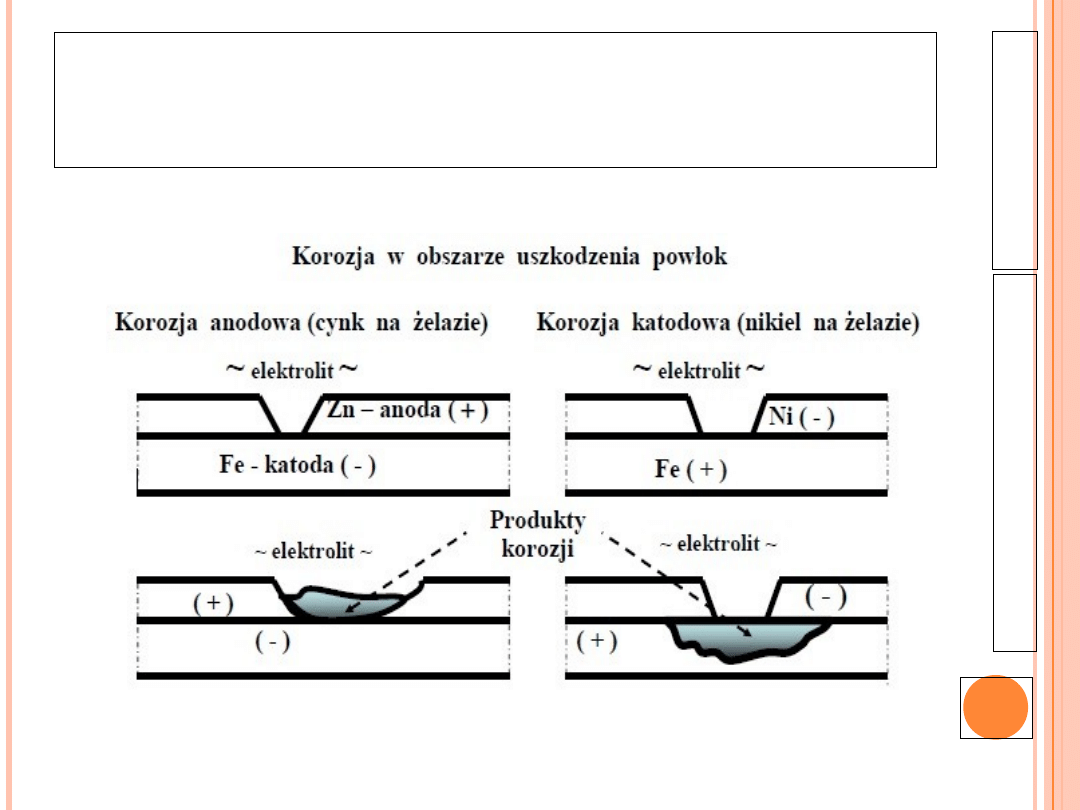

POWŁOKI ANODOWE

Powłoki anodowe są wykonane z metali o bardziej ujemnym

potencjale elektrochemicznym (mniej szlachetnych) niż metal

chroniony. Pokrywanie metali powłokami anodowymi zapewnia

chronionemu metalowi ochronę katodową, gdyż powłoka z metalu

mniej szlachetnego działa w charakterze anody jako protektor. Jako

przykład powłok anodowych można wymienić cynk i kadm.

Najważniejszym, praktycznym zastosowaniem powłok anodowych

jest pokrywanie stali powłoką cynkową (blachy ocynkowane). W

przypadku pokrywania powierzchni stalowych cynkiem w razie

pojawienia się rysy lub szczeliny tworzy się ogniwo w którym katodą

jest żelazo zaś anodą cynk. W tej sytuacji do roztworu przechodzą

jony cynku a nie jony żelaza. Tak więc w przypadku pokrywania

metali powłokami anodowymi, powłoka pokrywająca nie musi być

idealnie szczelna.

6

15.

1.1

1

POWŁOKI KATODOWE

Powłoki katodowe są wykonane z metali bardziej

szlachetnych niż metal chroniony. Przykładem powłok

katodowych są np. powłoki z miedzi, niklu, chromu, cyny lub

srebra. Powłoka katodowa jest skuteczna tylko wówczas, kiedy

cała powierzchnia stalowa jest nią szczelnie pokryta. Po

utworzeniu szczeliny powstaje mikroogniwo w którym żelazo

jest anodą i ono ulega rozpuszczeniu, co przyspiesza korozję,

a metal szlachetny staje się katodą ogniwa. W rezultacie

uszkodzenia powłoki katodowej szybkość korozji w miejscu

uszkodzenia jest większa niż w przypadku braku powłoki

katodowej.

7

15.

1.1

1

KOROZJA W OBSZARZE

USZKODZENIA POWŁOK

8

15.

1.1

1

NIEMETALICZNE POWŁOKI OCHRONNE

wywoływane są na powierzchni metali przez wytworzenie na

niej związku chemicznego w wyniku zabiegów chemicznych:

- utlenianie mające na celu wytworzenie na chronionym metalu

pasywnych warstewek tlenkowych

- fosforanowanie za pomocą kwasu fosforowego

- chromianowanie za pomocą mieszaniny kwasu chromowego i

siarkowego w wyniku którego tworzą się powłoki chromianowe.

9

15.

1.1

1

Emalie są to otrzymane na bazie szkieł

nieorganicznych powłoki na metalowych podłożach.

Emaliowany wyrób jest materiałem kompozytowym.

Podłoże (metal) nadaje właściwości mechaniczne i

wytrzymałościowe, a powłoka właściwości ochronne

(zapobieganie korozji elektrochemicznej i

chemicznej).

10

15.

1.1

1

POWŁOKI ELEKTROCHEMICZNE

Do regeneracji stalowych części maszyn stosuje się

elektrochemiczne powłoki kompozytowe, które są

konkurencyjne w porównaniu do klasycznych powłok

regeneracyjnych chromowych, żelaznych lub

niklowych.

11

15.

1.1

1

POWŁOKI CHEMICZNE

Chemiczne są otrzymywane w wyniku reakcji chemicznej

metalu z odpowiednimi roztworami bez udziału prądu

elektrycznego.

Do powłok chemicznych należą inhibitory, czyli środki

chemiczne hamujące przebieg procesów niszczenia

materiałów instalacji. Inhibitory mogą zmniejszać szybkość

postępowania korozji poprzez tworzenie warstwy ochronnej na

powierzchni metalu, nie usuwając jednak powstałych przed ich

użyciem skutków korozji - rdzy i osadu. Do oczyszczania

instalacji z tego typu zanieczyszczeń służą inne preparaty

chemiczne.

12

15.

1.1

1

DZIAŁANIE INHIBITORÓW

Inhibitory powodują powstawanie na powierzchni materiału

warstwy ochronnej (tzw. proces pasywacji). Warstwa pasywna

narażona jest na przerwanie w wyniku ruchu wody w instalacji.

Dlatego potrzebna jest odpowiednia ilość inhibitora, aby taką

uszkodzoną warstwę natychmiast uzupełnić. Gdy zabraknie

preparatu, w miejscu uszkodzenia powierzchni pasywnej

tworzy się mikroogniwo i rozpoczyna się korozja.

13

15.

1.1

1

POWŁOKI METALIZACYJNE

Otrzymywane na powierzchni metalu metodą metalizacji natryskowej.

Wytwarzanie powłok cynkowych metodą metalizacji natryskowej polega

na stapianiu materiału powłokotwórczego w strumieniu gorącego gazu

(pistolety płomieniowe, plazmowe, detonacyjne) lub w łuku elektrycznym

(pistolety łukowe) i unoszeniu stopionych cząstek przez strumień gazu w

kierunku pokrywanej powierzchni. Uzyskana powłoka jest adhezyjnie lub

adhezyjno-dyfuzyjnie związana z podłożem.

14

15.

1.1

1

POWŁOKI OGNIOWE

Zanurzeniowe (ogniowe) powłoki ochronne otrzymywane są

przez zanurzenie chronionego wyrobu metalowego w innym

roztopionym metalu chroniącym. Najczęściej stosowanymi

powłokami ogniowymi są powłoki cynkowe na wyrobach

stalowych. Stanowią one ochronę anodową (aktywną) co

oznacza, że po uszkodzeniu ciągłości powłoki podłoże nadal

jest chronione.

15

15.

1.1

1

POWŁOKI DYFUZYJNE

Metoda metalizacji dyfuzyjnej polega na dyfuzyjnem nasycaniu

wartstw wierzchnich stali pierwiastkami metalicznymi w

wysokich temperaturach (850-1100 st. C). Powstają warstwy

bardzo dobrze zespolone z podłożem złożone z różnych faz z

udziałem metalu nasycającego powierzchnię (fazy

międzymetaliczne, węgliki złożone). Stosowane w celu

podniesienia odporności na wysokotemperaturową korozję

chemiczną i zużycie.

16

15.

1.1

1

POWŁOKI GALWANICZNE

Powłoki elektrolityczne nakłada się w procesach elektrolizy na

podłoże przewodzące prąd elektryczny. Odpowiednio

oczyszczone, odtłuszczone i pozbawione warstwy tlenków

wyroby metalowe przeznaczone do nakładania powłok

zanurzane są w roztworze elektrolitu zawierającego jony

metalu powłokowego. W czasie przepływu prądu stałego przez

elektrolit jony metalu przemieszczają się w kierunku

pokrywanego podłoża (katody) i wydzielają na nim tworząc

powłokę.

17

15.

1.1

1

DO WAŻNIEJSZYCH WYMAGAŃ STAWIANYCH

POWŁOKOM GALWANICZNYM NALEŻĄ:

dobra przyczepność (adhezja) powłoki do podłoża,

szczelność, czyli jak najmniejsza porowatość, co ma

szczególne znaczenie dla powłok katodowych,

drobnokrystaliczna struktura,

odpowiednia, minimalna grubość dla danych warunków

użytkowania,

18

15.

1.1

1

RODZAJE POWŁOK GALWANICZNYCH

Powłoki cynkowe,

Powłoki chromowe,

Powłoki niklowe,

Powłoki żelazne

19

15.

1.1

1

POWŁOKI STOPOWE

Elektrolityczne powłoki stopowe posiadają bardzo specyficzne własności i są

stosowane przy szczególnych wymaganiach, których nie mogą spełniać

pojedyncze metale, jak np. duża twardość i żaroodporność lub specyficzne

własności przeciwcierne czy mały opór przejścia, bądź duża odporność na

ścieranie.

Wyróżniamy następujące rodzaje:

Powłoki mosiężne,

Powłoki brązowe,

Powłoki wolfram-kobalt i wolfram- nikiel,

Powłoki niklowo-żelazowe

20

15.

1.1

1

PRZYKŁADY ZASTOSOWANIA POWŁOK

OCHRONNYCH:

●

naprawa opon górniczych i

przemysłowych

●

regeneracja wygładzarki i

maszyn do obróbki końcowej

●

podajniki wibracyjne

●

oczyszczalnie ścieków

●

regeneracja powłok

gumowych

●

statki, łodzie, zabudowy

samochodów

●

urządzenia komunalne, sita

●

automatyka i robotyka

●

powłoki na skrzynie

ładunkowe pikapów

●

pompy, cyklony, wirniki

●

instalacje nadmorskie i

nabrzeżne

●

krążniki, rolki

21

15.

1.1

1

22

Dziękujemy za uwagę!!!

Document Outline

- Slajd 1

- Slajd 2

- Slajd 3

- Slajd 4

- Slajd 5

- Slajd 6

- Slajd 7

- Slajd 8

- Slajd 9

- Slajd 10

- Slajd 11

- Slajd 12

- Slajd 13

- Slajd 14

- Slajd 15

- Slajd 16

- Slajd 17

- Slajd 18

- Slajd 19

- Slajd 20

- Slajd 21

- Slajd 22

Wyszukiwarka

Podobne podstrony:

06 regresja www przeklej plid 6 Nieznany

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

05 analiza stat www przeklej pl Nieznany

prognozowanie popytu www.przeklej.pl www.przeklej.pl, Szkoła materiały, Logistyka, Prognozowanie

zelbet www przeklej id 587207 Nieznany

materia y www przeklej pl

wytrzymalosc materialow sciaga www przeklej pl

materialy www przeklej pl

07 popyt podaz www przeklej pli Nieznany (2)

obr bka cieplna by dr zek www.przeklej.pl, AGH, Semestr II, Podstawy Nauk o materiałach[Kot,Dymek,

materia oznawstwo skrypt ps www przeklej pl

fizyka www przeklej pl id 17708 Nieznany

konspekt prezentacji czapor www.przeklej.pl, studia, nano, 2rok, 3sem, polimery i materiały funkcjon

miernictwo mojeodp www.przeklej.pl, 1 STUDIA - Informatyka Politechnika Koszalińska, muniol, I rok,

06 regresja www przeklej plid 6 Nieznany

referaty na materia oznawstwo www.przeklej.pl, Rok II, laborki z termy

podstawy elektrotechniki materialy www przeklej pl[1]

więcej podobnych podstron