P

OLITECHNIKA

W

ROCŁAWSKA

,

W

YDZIAŁ

M

ECHANICZNY

OPAKOWANIA TRANSPORTOWE – LABORATORIUM

Ćwiczenie nr 5: Własności mechaniczne materiałów stosowanych na opakowania

transportowe

Opracowali: dr inż. Andrzej Bełzowski, dr inż. Agnieszka Szust

Wrocław, marzec 2009

1. Wprowadzenie

Tworzywa sztuczne stosowane w technice dzieli się na trzy grupy:

•

termoplasty,

•

duroplasty,

•

elastomery.

W produkcji opakowań stosuje się głównie tworzywa termoplastyczne.

Za podstawę klasyfikacji tworzyw sztucznych przyjmuje się ich zachowanie pod wpływem

ogrzewania. Z przetwórczego punktu widzenia rozróżnia się tworzywa sztuczne termoplastyczne oraz

termoutwardzalne i chemoutwardzalne - tzw. duroplasty.

Tworzywa sztuczne są na ogół bardzo lekkie (gęstość najczęściej ok. 1 g/cm

3

), mają małą

przewodność cieplną. Większość z nich jest dielektrykami, jednak po dodaniu znacznej ilości (ok.

50%) materiałów przewodzących, np. sadzy lub pyłu metalicznego, przewodzą prąd elektryczny.

Mogą być przezroczyste lub całkowicie nieprzezroczyste. Tworzywa niemodyfikowane w porównaniu

z metalami mają małą wytrzymałość na rozciąganie oraz mały moduł sprężystości. Bardzo dobrą

wytrzymałość na rozciąganie, duży moduł sprężystości mają tworzywa wzmocnione (tzw. kompozyty

polimerowe, określane również jako laminaty). Tworzywa sztuczne są najczęściej odporne na

czynniki chemiczne, wilgoć, lecz nieodporne na działanie czynników silnie utleniających.

Wadą większości tworzyw sztucznych jest ich wrażliwość na podwyższoną temp. (powyżej

100°C). W czasie II wojny światowej uzyskano silikony odporne na temperaturę do 250°C, następnie

inne tworzywa, polisulfony, odporne do 200°C, a w 1969 r. polisiarczek fenylu odporny na

temperaturę do 170°C. Obecnie znane są polimery odporne na temperaturę powyżej 400°C.

Zmniejszenie palności tworzyw sztucznych uzyskuje się w wyniku wprowadzania do tworzyw tzw.

antypirenów.

Wśród głównych odbiorców tworzyw sztucznych według branż są:

- przemysł opakowań: 36% całkowitej konsumpcji tworzyw;

- przemysł dóbr konsumpcyjnych dla gospodarstw domowych: 20%;

- budownictwo: 19%;

- elektrotechnika i elektronika: 9%;

- przemysł samochodowy: 8%;

- rolnictwo: 2%;

- pozostałe zastosowania: 6% (źródło: Plastics Europe).

Na szerokie stosowanie tworzyw sztucznych mają wpływ ich właściwości fizyczne i fizyko-

chemiczne, takie jak: szczególne cechy wytrzymałościowe, odporność na korozję, lekkość, swoboda

kształtowania, obojętność elektromagnetyczna, niska chłonność wody, mała przewodność cieplna,

duża odporność na czynniki chemiczne.

Własności mechaniczne tworzyw termoplastycznych zależą od wielu czynników: struktury

molekularnej, temperatury, zawartości wody, prędkości obciążania, czasu działanie obciążenia. Wiele

z wymienionych zależności w materiałach metalicznych nie występuje lub są one znacznie słabsze.

Przykładem tego może być absorpcja wody (wchłanianie do wnętrza elementu): w metalach

praktycznie nieobecna, w tworzywach niekiedy osiągająca w stanie nasycenia nawet kilka procent (np.

w poliamidach jest to 2,5-7,5 %, dla PET około 0,8%). Zaabsorbowana woda uszkadza wiązania

2

chemiczne cząstek polimeru, co powoduje degradację materiału przejawiającą się w spadku własności

mechanicznych i fizycznych. W stalach i innych stopach metali kontakt z wodą może wywołać

korozję na powierzchni, ale trudno byłoby mówić o nasiąkliwości tych materiałów.

Cechą specyficzną polimerów jest zależność ich właściwości mechanicznych od czasu działania

obciążenia. Zagadnienie to jest omówione w dalszej części opracowania.

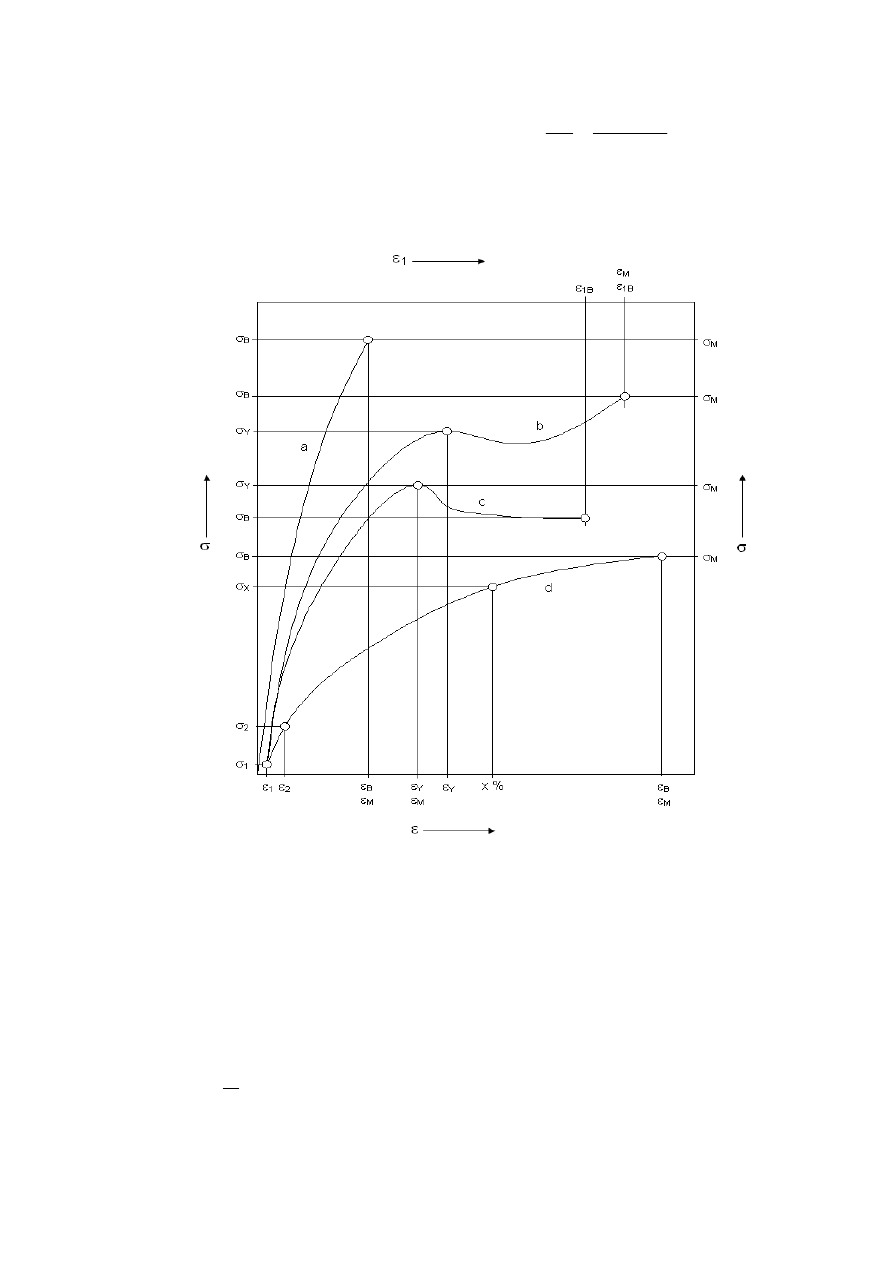

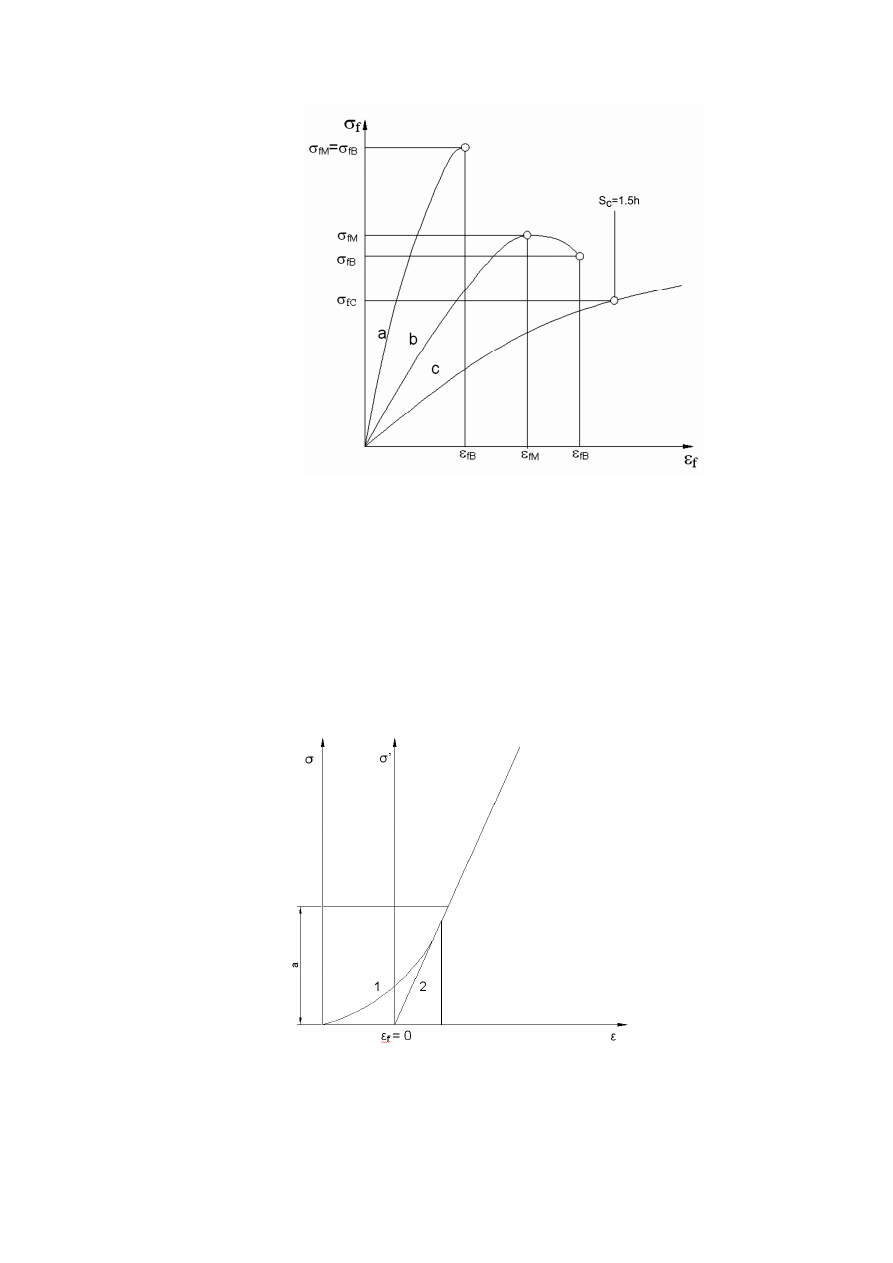

Podczas prób wytrzymałości tworzywa termoplastyczne mogą wykazać zachowanie kruche lub

ciągliwe. Te właściwości można wstępnie ocenić na podstawie zarejestrowanych wykresów prób

rozciągania (rys. 1.1). Krzywa typu 1 na rys. 1.1 przedstawia zachowanie materiału kruchego. W

praktyce w temperaturach otoczenia takie zachowanie mogą wykazywać:

•

niektóre termoplasty - PS (polistyren), poli (sulfid fenylenu) (PPS),

•

duroplasty używane jako osnowy polimerowych kompozytów konstrukcyjnych – żywice

poliestrowe nienasycone (UP), żywice epoksydowe (EP) i żywice vinyloestrowe (VE).

Charakterystyczną cechą tworzyw kruchych zauważalną na wykresach obciążania jest niewielka

wartość odkształcenia w momencie zerwania ε

B

, na ogół ε

B

≤

5%.

Krzywe 2 i 3 przedstawione na rys. 1.1 reprezentują materiały ciągliwe. Przy wydłużeniach rzędu

kilkunastu procent jest to ciągliwość raczej umiarkowana. Wiele tworzyw termoplastycznych

wykazuje wartość ε

B

rzędu 50-1000%, co kwalifikuje je do materiałów ciągliwych lub bardzo

ciągliwych. Do takich materiałów zaliczają się między innymi takie popularne tworzywa jak

polietylen, polipropylen, poliamid. Ciągliwość jest ważną cechą materiałów używanych do produkcji

opakowań, ponieważ sprzyja ona odporności na uderzenia.

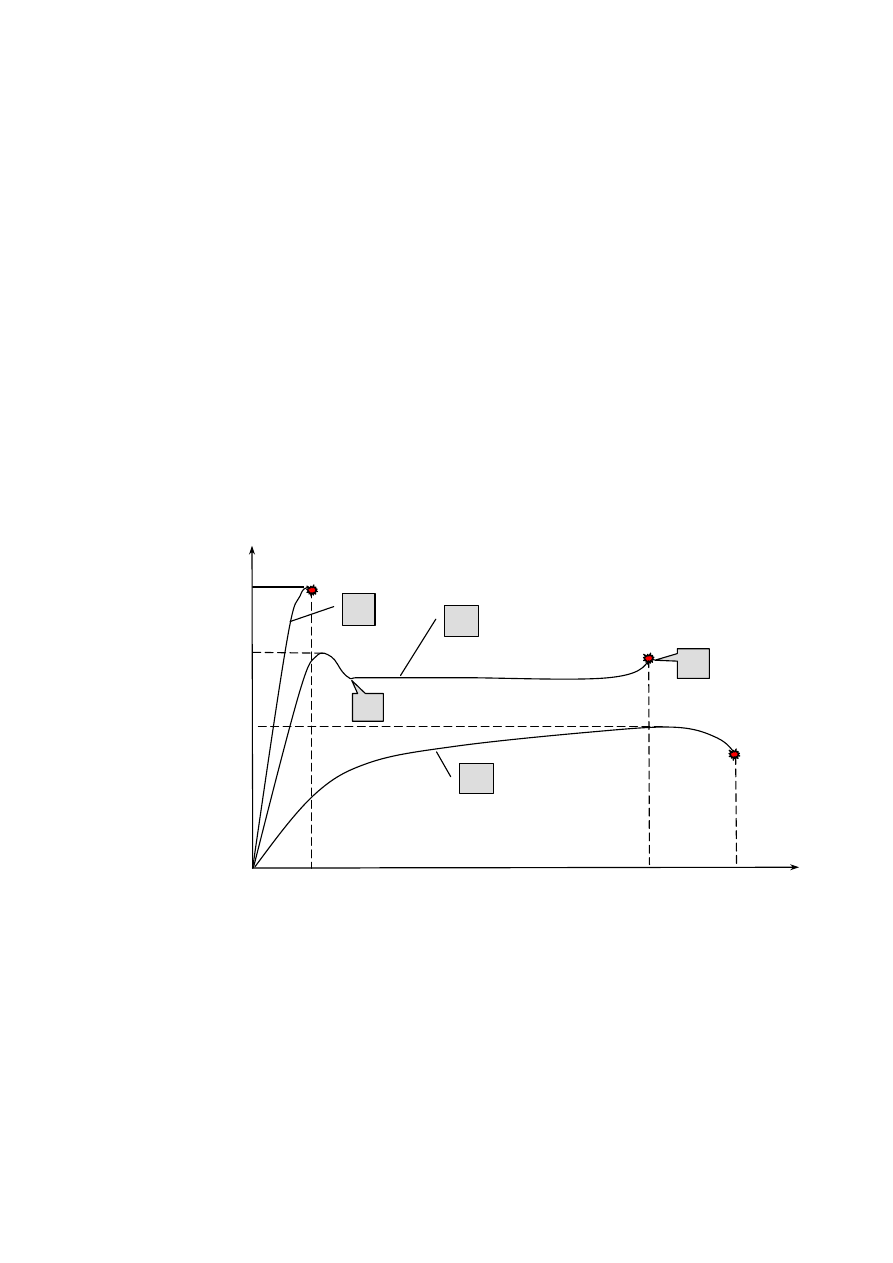

Rys. 1.1. Typowe wykresy rozciągania tworzyw sztucznych.

Mechanizmy odkształcania polimerów termoplastycznych pod wpływem przyłożonego obciążenia

polegają na rozluźnieniu wiązań między łańcuchami cząstek i względnym ruchu łańcuchów. Obecność

w materiale fazy krystalicznej wpływa na jego właściwości. Wzrost stopnia krystaliczności zwiększa

wytrzymałość, sztywność, twardość, odporność chemiczną. Krystaliczność może sprzyjać kruchemu

pękaniu i obniża odporność na obciążenia udarowe.

W polietylenie o niskiej gęstości (jest to tzw. polietylen wysokociśnieniowy) stopień

krystaliczności wynosi 40-50%. W polietylenie o wysokiej gęstości PE-HD (tzw. polietylen

niskociśnieniowy) stopień krystaliczności osiąga 60-80%. Stopień krystaliczności polipropylenu

ε

B

ε

B

ε

B

σ

M

σ

y

σ

M

3

1

2

C

D

3

izotaktycznego może osiągać 65%. Mechanizmy zniszczenia struktury polimerów zawierających fazę

krystaliczną i amorficzną są omówione w podręczniku Dobrzańskiego

1

.

2. Badania tworzyw sztucznych - informacje ogólne

Celem badań własności mechanicznych tworzyw sztucznych może być:

1.

kontrola jakości produkcji,

2.

kontrola jakości dostarczonej partii produktu,

3.

uzyskanie danych potrzebnych do projektowania wytrzymałościowego,

4.

sprawdzenie własności materiału nowego lub powstałego w wyniku badań nad

ulepszeniem istniejących tworzyw.

Ze względu na stosunkowo dużą zależność własności polimerów od temperatury, zawartości wody,

szybkości obciążania itd., badania własności mechanicznych tworzyw sztucznych są z reguły

trudniejsze technicznie w porównaniu do analogicznych prób materiałów metalicznych. Tworzywa

sztuczne wymagają stosowania znormalizowanych sposobów pobierania materiału na próbki, ich

wykonywania, klimatyzacji próbek. Badania wymagają ścisłego respektowania wymagań odnośnie

warunków przeprowadzania prób, w szczególności wilgotności i temperatury badania.

Na ogół trudniejszy technicznie (w porównaniu do metali) jest pomiar odkształceń. W tworzywach

kruchych montowanie na próbkach ekstensometrów mechaniczno-elektrycznych do określania

wydłużeń i przemieszczeń wymaga szczególnej ostrożności w celu uniknięcia uszkodzeń powierzchni

próbki w miejscu styku z czujnikiem. Ryzyko uszkodzeń próbki przez zamontowanie układu do

pomiaru odkształceń może być zminimalizowane dzięki użyciu nowoczesnych czujników optycznych

(kamery wideo, czujniki laserowe), ale są to urządzenia bardzo kosztowne i z tego powodu mało

popularne. W marcu 2009 jeden z najtańszych oferowanych układów optycznych z jedną kamerą do

bezstykowego pomiaru odkształceń kosztował około 80.000 zł. Taki sposób pomiaru odkształceń, od

lat stosowany za granicą (np. w USA) przypuszczalnie rozpowszechni się ze względu na znakomite

dostosowanie do specyfiki tworzyw sztucznych.

3. Uwagi o własnościach długotrwałych tworzyw sztucznych

Cechą charakterystyczną tworzyw sztucznych jest zależność ich własności od czynnika czasu. W

przeszłości koncentrowano się głównie na zjawiskach reologicznych

2

: pełzaniu i relaksacji, które są

schematycznie przedstawione na rys. 3.1-2. Wspomniane zjawiska – nieistotne w badaniach

większości metali prowadzonych w temperaturach otoczenia – mogą utrudniać badania tworzyw

sztucznych. Podczas obciążania próbki z tworzywa zamocowanej w uchwytach maszyny

wytrzymałościowej może okazać się, że pomimo zatrzymania ruchu uchwytów – co powinno

skutkować utrzymywaniem stałej wartości obciążenia – występuje zauważalny stały spadek wartości

siły. Jest to spowodowane występowaniem w temperaturze otoczenia zjawiska relaksacji takiego

materiału. W stalach zjawisko to zachodzi również, ale w temperaturach znacznie wyższych (np. 400–

500

°

C).

1

L.A. Dobrzański, Niemetalowe materiały konstrukcyjne, Wyd. P. Śląskiej, Gliwice, 2008.

2

Reologia zajmuje się badaniem wpływu czynnika czasu na właściwości oraz stan naprężenia i odkształcenia w

materiałach konstrukcyjnych. W metalach zjawiska reologiczne mogą odgrywać istotną rolę w elementach

przenoszących długotrwałe obciążenia w podwyższonych temperaturach. Takie warunki występują często w

energetyce. W tworzywach sztucznych efekty reologiczne występują często już w temperaturach otoczenia, a

ogrzanie materiału zwiększa intensywność tych procesów, tj. szybkość pełzania i relaksacji oraz zakres spadku

wytrzymałości i modułu sprężystości).

4

Czas użytkowania większości opakowań jest przeważnie zbyt krótki, aby pełzanie i relaksacja

naprężeń mogły spowodować istotne zaburzenie ich właściwości technicznych. Przejawem procesów

reologicznych jest również stopniowy spadek wartości modułu sprężystości i wskaźników

wytrzymałości tworzyw sztucznych. Zjawiska te wywierają duży wpływ na charakterystyki

eksploatacyjne wielu typów stacjonarnych zbiorników przemysłowych do magazynowania płynnych

chemikaliów, paliw itp. Okazuje się, że w okresie 20-50 lat eksploatacji zbiornika magazynowego lub

rurociągu wytrzymałość i moduł sprężystości Younga takich popularnych tworzyw konstrukcyjnych

jak PVC, PP i PE mogą obniżyć się o 20-50%. Jeden z producentów rur termoplastycznych podaje

przytoczone w tab. 1 wartości modułu sprężystości i wytrzymałości na zginanie trzech popularnych

tworzyw, szeroko stosowanych w technice.

σ

t

ε

t

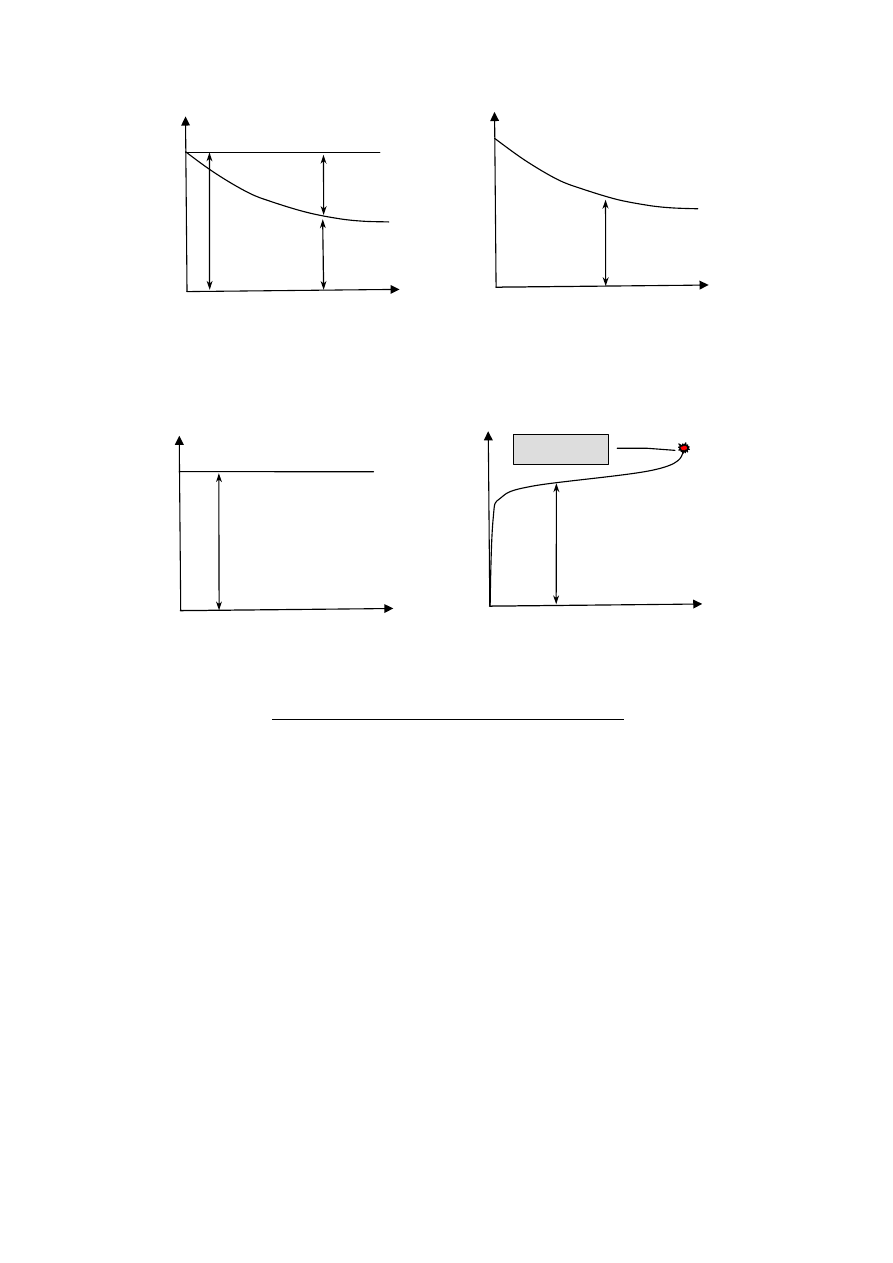

Rys. 3.2. Zjawisko pełzania: utrzymywanie stałego naprężenia (obciążenia) powoduje nieustanne

zwiększanie się odkształceń materiału (wydłużeń, ugięć itp.). Pełzanie jest zjawiskiem częściowo

nieodwracalnym (składowa ε

pl

nie zanika po usunięciu obciążenia, zanik składowej ε

spr

wymaga

pewnego czasu). Wskutek pełzania może nastąpić zmiana kształtu elementu, spadek przekroju itp.

efekty. Długotrwałe działanie naprężeń o stałej wartości może doprowadzić nawet do zniszczenia.

ε

spr

= σ/E

σ

=const

zniszczenie

ε

= ε

spr

+ε

pl

ε

spr

= σ/E

ε

= ε

spr

+ ε

pl

ε ε

+

ε

t

σ

t

Rys. 3.1. Zjawisko relaksacji: pomimo utrzymywania odkształcenia całkowitego ε o stałej wartości, w

miarę upływu czasu t w materiale następuje systematyczny spadek naprężenia. Relaksacja naprężeń w

materiale może z czasem wywołać zanik naprężeń σ powodujących docisk w połączeniach, w których

jest on pożądany (np. w celu zapewnienia szczelności).

ε

pl

σ

= ε

spr

E

5

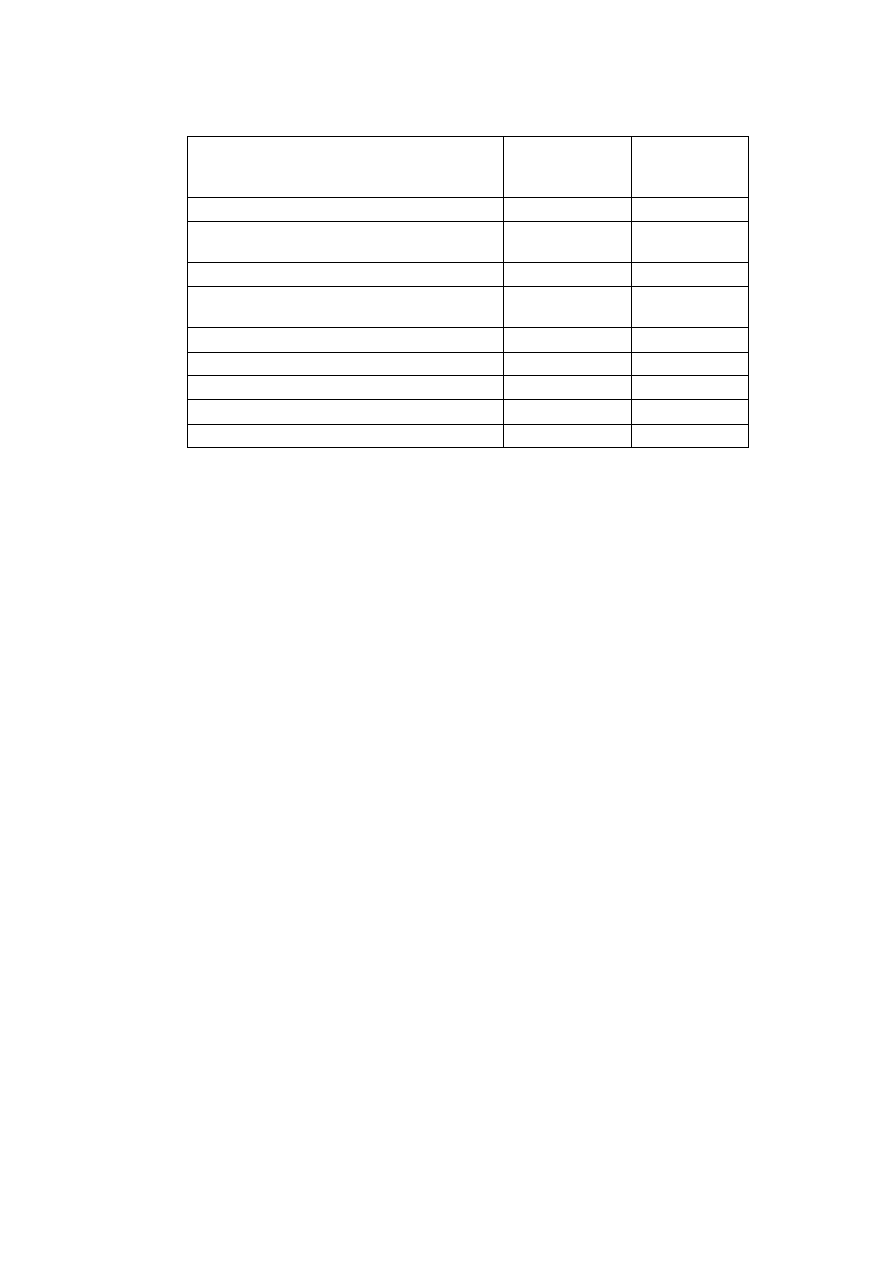

Tabela 3.1. Wartości modułu Younga (E) i wytrzymałości na zginanie (σ

fM

) trzech tworzyw w funkcji

czasu działania obciążenia.

t [h]

1/60=1

min

24=1

dzień

120=5 dni

2000=3

mies.

35000=2

lata

438000=50lat

PVC-

U

E [MPa]

3000

2235

2093

1867

1662

1500

σ

fM

[MPa]

90

70

66

60

55

50

PP-H

E [MPa]

1250

693

608

484

383

312

σ

fM

[MPa]

39

27

25

22

19

17

PE-

HD

E [MPa]

800

404

347

266

203

160

σ

fM

[MPa]

21

18

17

16

15

14

Wartość wytrzymałości na zginanie PE-HD dla t=2 lata wynosi 15 MPa. Oznacza to, że

naprężenie zginające o wartości 15 MPa działające nieustannie spowoduje zniszczenie próbki po

upływie dwóch lat. Zakres zmian własności sprężystych i wytrzymałościowych tworzyw sztucznych

jest na tyle duży, że w wielu zastosowaniach (np. w rurociągach gazowych, wodnych itp.) projektanci

muszą znać oszacowania wartości wytrzymałości i modułu sprężystości pod koniec zakładanego

okresu użytkowania elementu. Problem ten większości opakowań raczej nie dotyczy, może z

wyjątkiem długich okresów magazynowania w pojemnikach narażonych na działanie obciążeń

(grawitacyjnych, ciśnienia itp.). Pojemniki z tworzyw sztucznych przewidziane do długotrwałej

eksploatacji mogą wymagać uwzględniania podczas projektowania charakterystyk długotrwałych

3

(LTHS, MRS).

4. Próba rozciągania tworzyw sztucznych

Warunki i sposób przeprowadzania próby rozciągania tworzyw sztucznych są opisane w normie

PN-EN ISO 527: 1998, Tworzywa sztuczne. Oznaczanie właściwości mechanicznych przy statycznym

rozciąganiu.

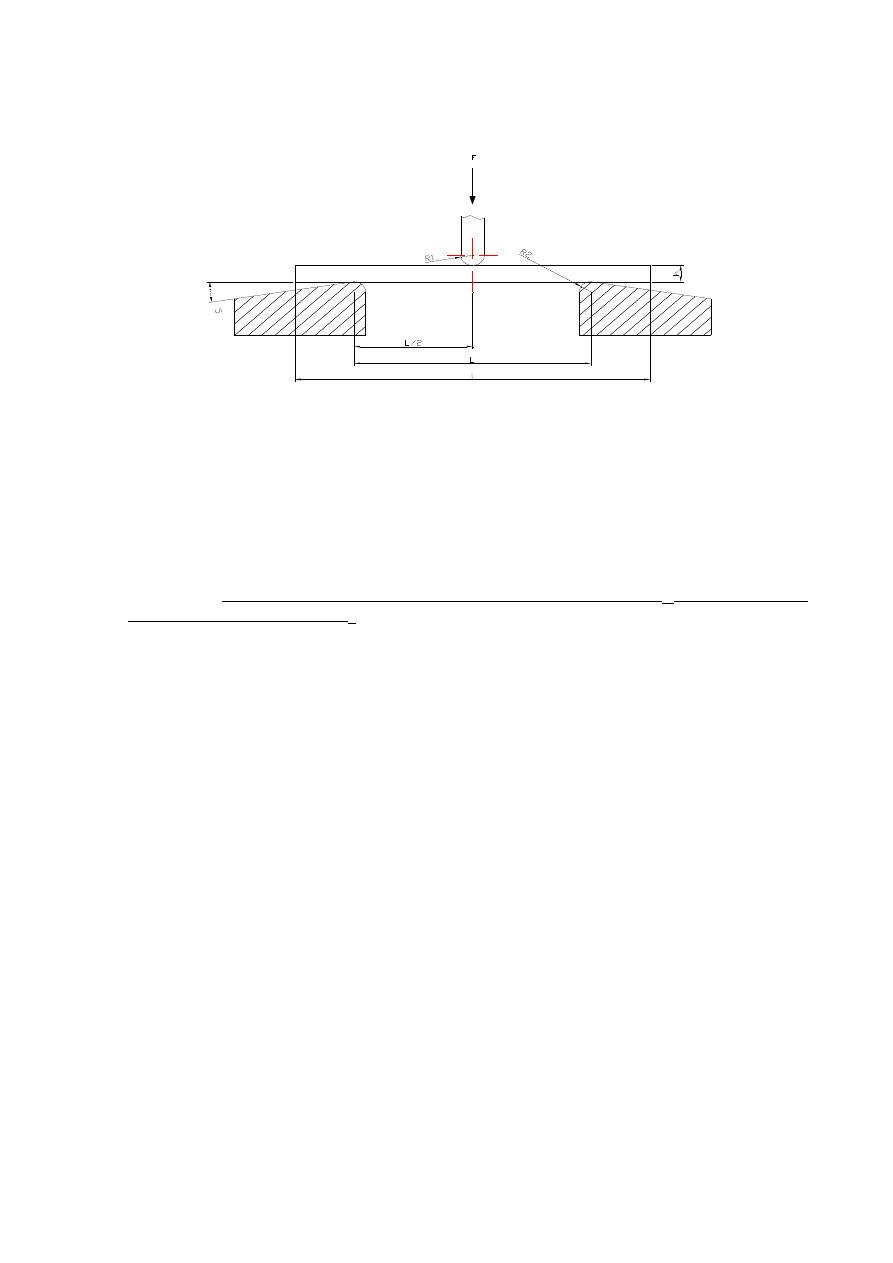

Typowa próbka (nazywana w normie kształtką) jest płaska i ma kształt „wiosełkowy” (rys. 4.1-2).

Przy grubości 4,0

±

0,2 mm, szerokość części pomiarowej wynosi 10

±

0,2 mm a długość 80 lub 60 mm.

Wydłużenie ε

B

jest określane jako wydłużenie całkowite tuż przed wystąpieniem zniszczenia

próbki. W badaniach stali i innych ciągliwych stopów metali przeważnie określa się wydłużenie

względne próbki po jej zerwaniu (w przeszłości oznaczane symbolem A

5

, obecnie A

C

). Jest to

odkształcenie trwałe a nie całkowite materiału (odkształcenie całkowite jest sumą składowej

sprężystej (zanikającej po odciążeniu) i składowej trwałej, pozostającej w materiale nie obciążonym.

3

LTHS (Long term hydrostatic strength): wartość wytrzymałości długotrwałej określona przy założeniu

liniowego spadku własności dla czasu trwania obciążenia t=100000h=11,4 lat lub t= 175000 h =20 lat.

MRS (Minimum required strength): wartość naprężenia powodującego zniszczenie po 50. latach działania

obciążenia

4

Charakterystyki materiałowe wyznaczane w próbie rozciągania tworzyw sztucznych zostały zdefiniowane

nieco inaczej w porównaniu do standardów przyjętych w badaniach metali. Wielkość oznaczona na rys. 1.1 jako

σ

M

została określona w normie jako wytrzymałość na rozciąganie. Odpowiada ona (σ

M

) wytrzymałości na

rozciąganie metali R

m

. Wielkość σ

y

określono w normie jako granicę plastyczności materiału, chociaż jest ona

bliższa pojęciu wytrzymałości na rozciąganie w rozumieniu normy do badania metali. Dlatego, należy mieć

ś

wiadomość, że wielkości określane podobnymi terminami wg zasad badania metali i tworzyw sztucznych mogą

mieć inny sens fizyczny.

6

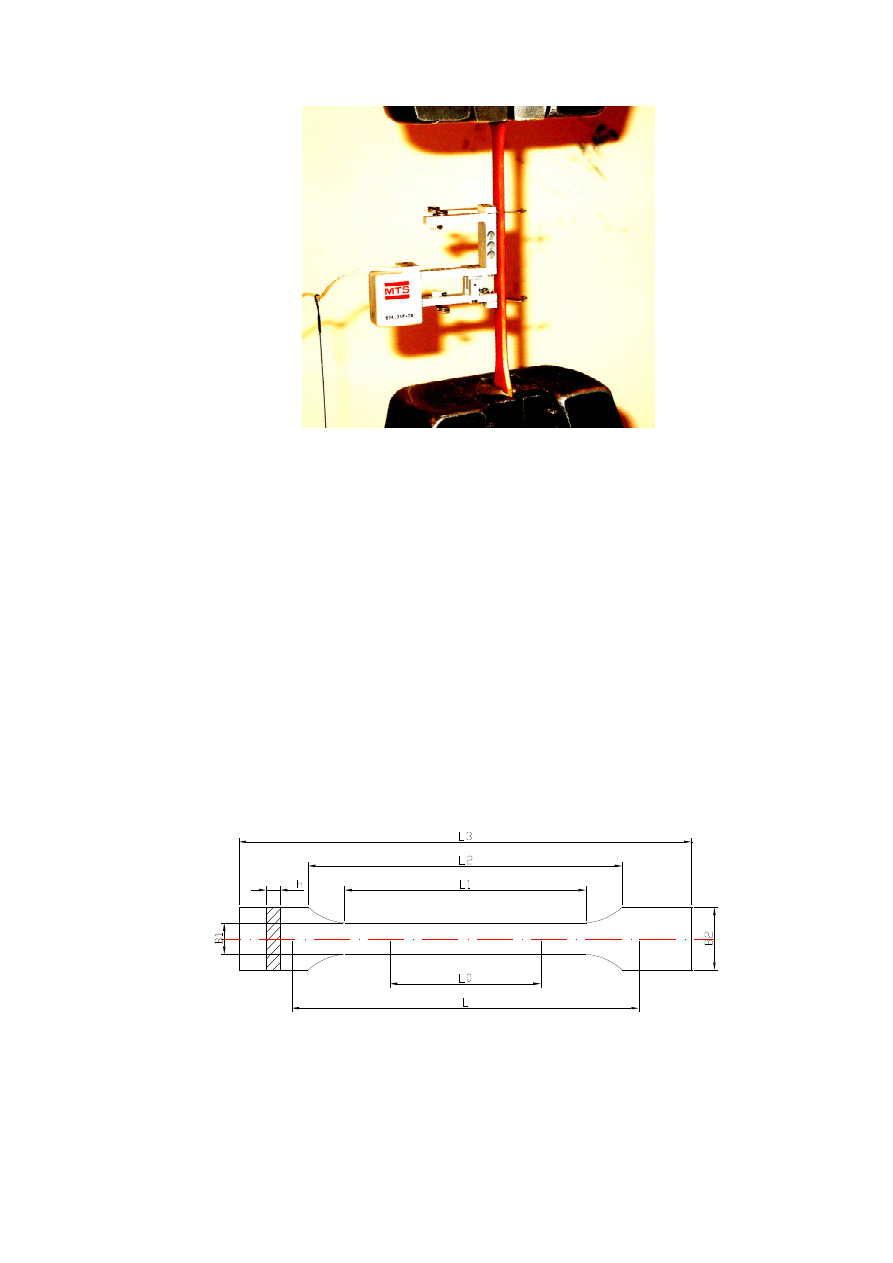

Rys. 4.1. Próbka wiosełkowa z żywicy poliestrowej wzmocnionej tkaniną szklaną z zamontowanym

ekstensometrem do pomiaru wydłużeń. W przypadku takiego materiału - o podwyższonej wytrzymałości i

sztywności - można mieć nadzieję na uniknięcie istotnego wpływu zamocowania ekstensometru bezpośrednio na

próbce na wynik próby. Inne zagrożenie stanowi możliwość poślizgu w miejscu połączenia czujnika z próbką

(przy zbyt delikatnym mocowaniu), co spowodowałoby uskok wykresu obciążania dyskwalifikujący taką próbę.

W metalach możliwość zakłócenia przebiegu próby przez wpływ zamocowania takiego czujnika jest znacznie

mniejsza.

4.1. Oznaczenie właściwości mechanicznych tworzyw sztucznych przy statycznym

rozciąganiu

Cel, zakres i szczegółowe wytyczne dotyczące przeprowadzenia próby rozciągania statycznego

oraz wyznaczanych na podstawie wyników z przeprowadzenia tej próby cech wytrzymałościowych

tworzyw sztucznych określają normy: PN-EN ISO 527-1/1998, PN-EN ISO 527-2/1998.

Próba statycznego rozciągania umożliwia wyznaczenie takich charakterystyk materiału jak:

maksymalne naprężenie rozciągające, moduł sprężystości oraz zależność naprężenie/wydłużenie w

określonych warunkach.

Kształt próbki do próby rozciągania jest pokazany na rys. 4.2.

Rys. 4.2 Uniwersalna próbka do badań typu A1 i B1.

7

Tab.4.1. Wymiary próbek do badań.

Wymiary próbek

Typ A1

Bezpośrednio

formowalna.

Typ B1

Obrabiana

mechanicznie.

L3 – długość całkowita

≥

150 mm

≥

150 mm

L1 – długość części ograniczonej liniami

równoległymi

80±2mm

60±0,5mm

R – promień (20-25 mm)

20-25 mm

≥

60 mm

L2 – odległość między szerokimi równolegle

usytuowanymi częściami

104-113mm

106-120mm

B2 - szerokość na końcach

20,0±0,2mm

20,0±0,2mm

B1 – szerokość części wąskiej (pomiarowej)

10,0 ±0,2mm

10,0 ±0,2mm

H – zalecana grubość

4,0±0,2mm

4,0±0,2mm

L0 – długość pomiarowa

50,0±0,5mm

50,0±0,5mm

L – początkowa odległość między uchwytami

115 ±1mm

115 ±1mm

W przypadku niektórych materiałów może zaistnieć potrzeba zwiększenia długości całkowitej.

Wszystkie powierzchnie kształtek powinny być wolne od pęknięć, rys i innych defektów.

Z kształtek otrzymanych przez formowanie wszystkie wypływki, jeśli istnieją, powinny być

usunięte ostrożnie, by nie uszkodzić formowanej powierzchni.

Kształtkę do badań rozciąga się wzdłuż jej głównej osi wzdłużnej, przy stałej prędkości, aż do

zerwania lub do osiągnięcia określonej wartości naprężenia (lub zadanego obciążenia) albo

odkształcenia (wydłużenia).

4.2

Wyznaczane własności wytrzymałościowych w próbie statycznego rozciągania

Wytrzymałość na rozciąganie σ

M

– maksymalne naprężenie rozciągające przeniesione przez

kształtkę w czasie próby rozciągania.

Naprężenie przy zerwaniu σ

B

– naprężenie rozciągające przy którym próbka ulega zerwaniu.

Granica plastyczności σ

y

– pierwsze naprężenie, przy którym wzrost wydłużenia nie powoduje

wzrostu naprężenia; może być mniejsze niż osiągane naprężenie maksymalne.

Charakterystyki materiałowe określane jako odkształcenia próbki,

- wydłużenie względne przy maksymalnym naprężeniu rozciągającym ε

M

– wydłużenie w punkcie

odpowiadającym wytrzymałości na rozciąganie,

- wydłużenie względne przy zerwaniu ε

B

- wydłużenie względne przy granicy plastyczności ε

y

– wydłużenie względne przy naprężeniu granicy

plastyczności.

Pozostałe zdefiniowane wartości:

Naprężenie rozciągające przy x% odkształcenia σ

x

– maksymalne naprężenie rozciągające

przenoszone prze kształtkę w czasie badania rozciągania. Wyraża się w MPa. Może być mierzone na

przykład wtedy, gdy krzywa naprężenie/wydłużenie nie wykazuje granicy plastyczności. W takim

przypadku x należy przyjąć z określonej normy wyrobu lub uzgodnić między zainteresowanymi

stronami. Jednak w każdym przypadku wartość x powinna być mniejsza niż wartość odkształcenia

odpowiadającego wytrzymałości na rozciąganie.

8

Moduł sprężystości wzdłużnej przy rozciąganiu

)

1

(

)

2

(

)

1

(

)

2

(

ε

ε

σ

σ

ε

σ

−

−

=

∆

∆

=

t

E

– podczas próby

mierzony jako stosunek różnicy naprężeń σ

(2)

i σ

(1)

, do różnicy wartości odkształceń ε

(2)

= 0,0025 i ε

(1)

=

0,0005[ MPa].

Współczynnik Poissona µ - Współczynnik Poissona jest w pierwszym rzędzie oznaczany dla

tworzyw wzmocnionych długimi włóknami.

Rys. 4.3. Typowe krzywe naprężenie/wydłużenie uzyskane w próbie rozciągania statycznego.

Krzywa a

- tworzywa kruche;

Krzywa b, c - tworzywa ciągliwe z granicą plastyczności

Krzywa d

- tworzywa ciągliwe bez granicy plastyczności

4.3. Obliczanie i przedstawianie wyników

Obliczanie naprężeń

Wszystkie wartości naprężeń należy obliczać w odniesieniu do początkowego przekroju poprzecznego

kształtki:

gdzie:

σ

- wartość naprężenia [MPa]

F -

siła [N];

A

-początkowy, poprzeczny przekrój próbki [mm

2

]

(4.1)

A

F

=

σ

9

Obliczanie odkształceń

Wszystkie wartości odkształceń należy obliczać w odniesieniu do odcinka pomiarowego.

Wartość wydłużenia względnego nominalnego należy obliczyć w odniesieniu do początkowej

odległości między uchwytami do próbek.

0

0

L

L

∆

=

ε

0

0

100

(%)

L

L

∆

×

=

ε

L

L

t

∆

=

ε

L

L

t

∆

×

=

100

ε

gdzie:

ε

- wydłużenie względne [wielkość bezwymiarowa lub w

procentach]

L

0

- długość odcinka pomiarowego [mm]

ΔL

0

- przyrost długości kształtki między znakami pomiarowymi

[mm]

ε

t

- wydłużenie względne nominalne

L-

początkową odległość między uchwytami próbek [mm]

ΔL

- przyrost odległości między uchwytami próbek [mm]

(4.2)

(4.3)

(4.4)

(4.5)

Obliczanie modułu sprężystości wzdłużnej.

Moduł sprężystości przy rozciąganiu należy obliczyć w zakresie wartości odkształcenia określanej w

normie

ε

(1)

=0,0005,

ε

(2)

=0,0025.

)

1

(

)

2

(

)

1

(

)

2

(

ε

ε

σ

σ

−

−

=

t

E

gdzie:

E

t

- moduł sprężystości przy rozciąganiu [MPa]

naprężenie [MPa] przy wartości wydłużenia względnego

ε

(1)

=0,0005

σ

(2)

naprężenie odpowiadające odkształceniu

ε

(1)

ε

(2)

=0,0025

σ

(2)

-

-naprężenie odpowiadające odkształceniu

ε

(2)

(4.6)

Wyznaczenie współczynnika Poissona

Jeśli jest to wymagane, należy obliczyć współczynnik Poissona.

ε

ε

µ

n

n

−

=

gdzie:

μ

n

-współczynnik Poissona,

ε - odkształcenie w kierunku wzdłużnym,

ε

n

- jest odkształceniem w kierunku prostopadłym

(4.7)

5. Określanie własności tworzyw sztucznych przy statycznym zginaniu

5.1. Wiadomości ogólne o próbach zginania tworzyw sztucznych

Próby zginania są stosowane przede wszystkim w celu określenia własności tworzyw sztywnych,

które charakteryzują się stosunkowo dużym modułem sprężystości wzdłużnej E. Stosowanie obciążeń

zginających jest szczególnie przydatne w przypadku badania materiałów kruchych. Jest to ważna

grupa tworzyw sztucznych szeroko stosowanych w technice, których charakterystyczną cechą są

niewielkie wartości wydłużenia względnego przy zerwaniu,

ε

B

≤

5 %. Określenie takich odkształceń z

dokładnością względną rzędu 1%, jest w próbie rozciągania dość trudne w przeciętnie wyposażonym

laboratorium wytrzymałościowym. Wynika to między innymi z następujących okoliczności:

•

przy najczęściej spotykanych długościach baz pomiarowych, wynoszących kilkadziesiąt

milimetrów, dokładność bezwzględna pomiaru wydłużeń powinna wynosić około 1–5

µ

m,

10

•

stosowany system mocowania czujnika do pomiaru wydłużeń powinien wykluczać możliwość

powstania w miejscu mocowania uszkodzeń powierzchni próbki, co mogłoby mieć istotny wpływ

na wynik próby.

Wymienione trudności można w dużej mierze ominąć, określając własności tworzywa na

podstawie przeprowadzonej próby zginania. Jedną z zalet prób zginania jest łatwość pomiaru

wielkości charakteryzującej odkształcenie próbki, którą jest strzałka ugięcia.

Próby zginania są szeroko stosowane w laboratoriach zajmujących się udoskonalaniem istniejących

oraz opracowywaniem nowych tworzyw. Decyduje o tym względna łatwość oraz szybkość ich

przeprowadzania. W tym przypadku celem badań jest często dokonanie oceny porównawczej różnych

materiałów.

W praktyce najczęściej stosuje się schemat zginania trzypunktowego (rys. 5.1). W przypadku

tworzyw nie wzmocnionych włóknami próbę prowadzi się aż do zniszczenia próbki, które powinno

być spowodowane przez naprężenia normalne związane z działaniem momentu zginającego.

Badanie podczas zginania polega na tym, że próbkę pomiarową z tworzywa w postaci beleczki

prostopadłościennej, podpartą w określony sposób, obciąża się prostopadle do jej osi wzdłużnej. Próba

zginania

tworzyw

sztucznych

nie

wzmocnionych

jest

opisana

w

normie

PN-

EN ISO 178: 2003+A1:2005 Tworzywa sztuczne. Oznaczanie właściwości podczas zginania. W

przeszłości norma ta była stosowana również do przeprowadzania prób kompozytów polimerowych tj.

tworzyw wzmocnionych włóknami. Obecnie próby zginania kompozytów polimerowych są opisane w

normie PN-EN ISO 14125: 2001 Kompozyty tworzywowe wzmocnione włóknem. Oznaczanie

właściwości przy zginaniu.

Oprzyrządowanie

do

prób

zginania

stanowi

standardowe

wyposażenie

maszyn

wytrzymałościowych. Wzajemne usytuowanie punktów podparcia i przyłożenia obciążenia jest

zwykle ściśle określone w obowiązujących normach. Obciążenie zwiększa się powoli, jednostajnie, aż

do zniszczenia próbki lub do osiągnięcia określonej umownej strzałki ugięcia. Prędkości obciążania

podane w PN-EN ISO 178 w mm/min wynoszą: 1, 2, 5, 10, 20, 50, 100, 200, 500. W praktyce

najczęściej stosuje się prędkości nie przewyższające 10 mm/min.

W obowiązującej w Polsce normie PN

−

EN

ISO

178 przewiduje się stosowanie zginania

trzypunktowego (rys. 5.1) próbek prostopadłościennych o stosunku wysokości do odległości podpór

wynoszącym l/h=16, co w materiałach kruchych zapewnia zniszczenie wskutek osiągnięcia naprężeń

normalnych σ związanych z momentem zginającym. Zalecanym kształtem próbki jest

prostopadłościan o wymiarach przekroju poprzecznego b×h=10×4 mm i długości całkowitej

l=80 mm. W uzasadnionych przypadkach są możliwe odstępstwa wymiarowe w granicach

określonych w normie.

Wartości naprężenia obliczamy wg znanej zależności

W

M

g

=

σ

(5.1)

Próbę przeprowadza się do osiągnięcia określonej umownej strzałki ugięcia, wynoszącej s

c

=1,5

⋅

h.

Jeżeli próbka ulegnie złamaniu przed osiągnięciem tej strzałki, to wielkością charakteryzującą materiał

jest wytrzymałość na zginanie

σ

fM

, określona jako największe naprężenie zginające przeniesione przez

próbkę, obliczone wg wzoru

2

2

2

3

6

4

bh

FL

bh

L

F

W

M g

fM

=

⋅

=

=

σ

(5.2)

11

gdzie F oznacza największą wartość siły zarejestrowaną podczas obciążania próbki.

Rys.5.1. Położenie próbki do badań na początku oznaczenia:

1 – kształtka do badań,

F - przybliżona siła,

R

1

– promień trzpienia obciążającego;

R

2

–promień podpór;

h – grubość kształtki

d – długość kształtki;

L- rozstaw podpór.

Wartości wytrzymałości na zginanie tworzyw sztucznych różnią się istotnie od wytrzymałości na

rozciąganie: praktycznie zawsze wytrzymałość na zginanie tworzyw

σ

fM

jest większa od

wytrzymałości na rozciąganie

σ

M

. Różnice są niemałe, często rzędu 50% (

σ

fM

≈1,50×

σ

M

) Moduły

sprężystości nie podlegają tej prawidłowości, z reguły ich wartości są zbliżone (E≈E

f

). Wytłumaczenie

przyczyny różnic wartości

σ

fM

i

σ

M

przekracza zakres tego ćwiczenia.

Jeżeli próbka nie ulegnie złamaniu przed osiągnięciem wartości umownej strzałki ugięcia s

c

, to

wielkością charakteryzującą materiał pod względem zdolności do przenoszenia obciążeń zginających

jest tzw. naprężenie przy określonej strzałce ugięcia

σσσσ

fC

. Jest to największe naprężenie normalne

(zginające), występujące w próbce w chwili osiągnięcia ugięcia s

c

, określone wg wzoru

przytoczonego wyżej. Wartość F oznacza tym razem siłę zarejestrowaną w momencie osiągnięcia

ugięcia s

c

(rys. 5.2).

Wielkość

σ

fC

jest pojęciem umownym, ponieważ wiele tworzyw w chwili osiągnięcia strzałki

ugięcia s

c

znajduje się już poza granicą stosowalności prawa Hooke’a. Jak wiadomo, wzory używane

do przeliczania wartości pomiarowych zostały wyprowadzone przy założeniu ważności tego prawa. W

celu określenia wytrzymałości na zginanie

σ

fM

lub naprężenia zginającego przy umownej strzałce

ugięcia

σ

fC

należy poddać próbie co najmniej 5 próbek. Jako wynik badania przyjmuje się średnią

arytmetyczną wykonanych oznaczeń. W normie określa się dokładnie sposób pobrania próbek oraz

tolerancje wymiarów. Przed badaniem próbki poddaje się tzw. klimatyzacji, trwającej co najmniej 16

godzin w temperaturze wynoszącej 23

±

2

0

C przy wilgotności względnej 50

±

5%. Prędkość posuwu

trzpienia obciążającego przy zastosowaniu zalecanej kształtki o wymiarach 10×4×80 mm powinna

wynosić 2 mm/min .

Profesjonalne laboratoria przedstawiają wyniki przeprowadzonych prób w postaci protokołu, który

powinien zawierać informacje o badaniach każdej próbki, włączając w to dane o typie zniszczenia, jak

i określoną wartość średnią naprężeń wraz z odchyleniem standartowym.

12

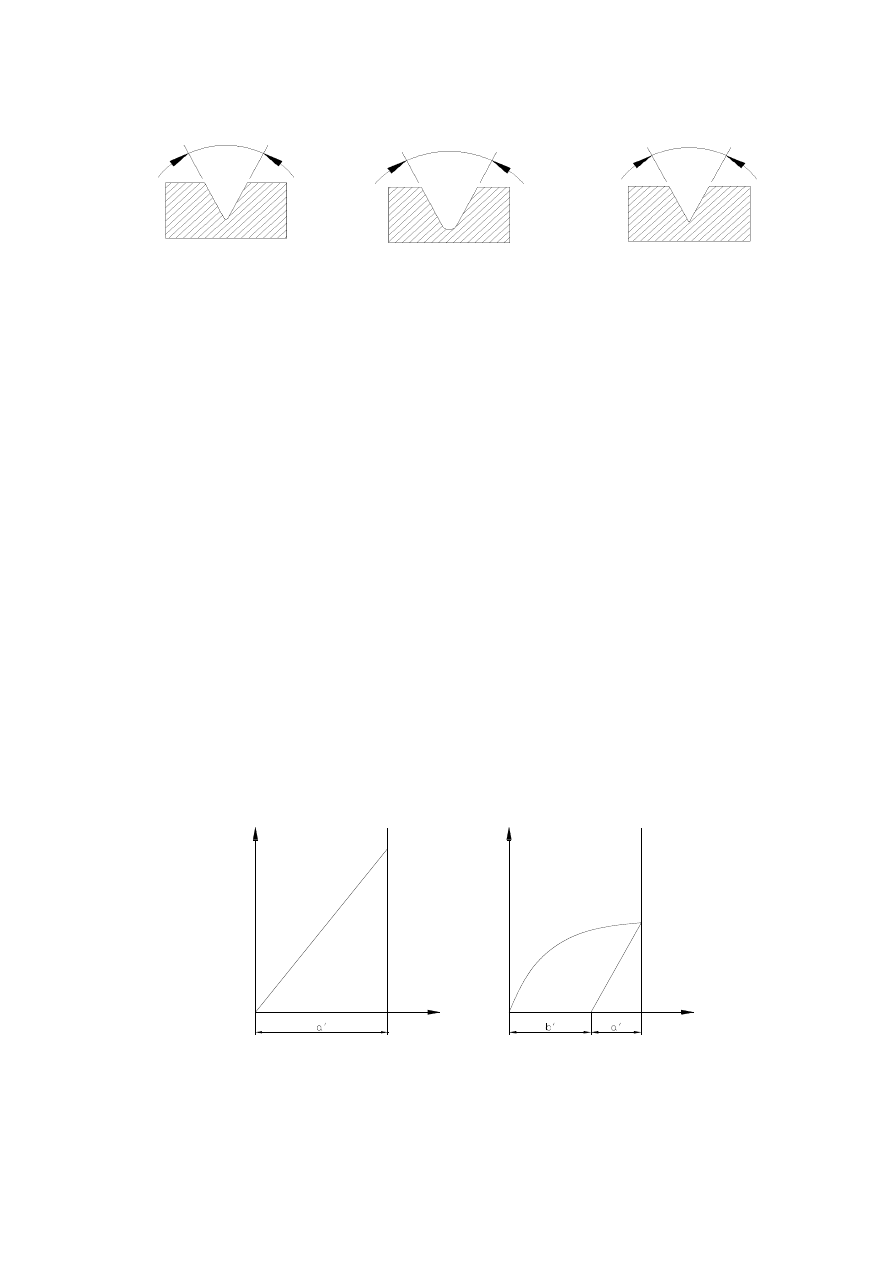

Rys. 5.2. Różne możliwe przebiegi zależności naprężenia od odkształcenia w próbie zginania

tworzyw.

(a)

Próbka, która ulega zniszczeniu przed osiągnięciem granicy plastyczności.

(b)

Próbka wykazująca maksimum, która następnie uległa złamaniu przed osiągnięciem umownej

strzałki ugięcia s

c

.

(c)

Kształtka, która nie wykazuje maksimum ani nie ulega złamaniu przed osiągnięciem umownej

strzałki ugięcia s

c

.

Przy niektórych metodach rejestracji wykresów obciążenia na początku pojawia się nieliniowość.

W związku z tym, że nie ma żadnego fizycznego uzasadnienia takiego zachowania tworzyw

sztucznych, podobne nieliniowości przypisuje się niedoskonałości układu rejestrującego wykres.

Ekstrapolując liniową część krzywej do przecięcia z osią odkształceń (na rys. 5.3 oznaczoną jako σ’)

określa się rzeczywiste położenie krzywej w układzie: odkształcenie-naprężenie.

Rys. 5.3. Przykład krzywej naprężenie/odkształcenie z początkowym zakresem krzywoliniowym i

wyznaczaniem punktu odkształcenia zerowego:

1 – początkowa część wykresu naprężenie/odkształcenie sugerująca zakres krzywoliniowy,

2 – ekstrapolacja części liniowej jako sposób korygowania położenia początku wykresu obciążania.

13

5.2. Wyznaczanie modułu sprężystości wzdłużnej (modułu Younga) w próbie zginania

Strzałkę ugięcia f pręta prostopadłościennego o szerokości b i wysokości przekroju h, zginanego

trzypunktowo siłą o wartości F możemy obliczyć z zależności:

)

2

;

1

(

6

2

=

=

i

h

l

f

fi

i

ε

(5.3)

Kolejność postępowania przy wyznaczaniu modułu Younga jest następująca:

1.

Przeprowadzając próbę zginania (niszczącą lub do osiągnięcia tylko pewnej wymaganej

strzałki ugięcia zarejestrować krzywą obciążenie – ugięcie lub tylko wartości siły i

ugięcia odpowiadające odkształceniom ε

f1

=0,0005 i ε

f2

=0,0025. Wartości ugięć f

1

i f

2

należy obliczyć ze wzoru (2), podstawiając kolejno ε

f1

=0,0005 i ε

f2

=0,0025.

2.

Określić wartości siły F obciążającej próbkę w chwilach osiągnięcia wartości odkształceń

ε

f1

i ε

f2

oraz odpowiadające wartości największego naprężenia normalnego σ

f1

i σ

f2

.

3.

Obliczyć moduł Younga materiału

1

2

1

2

f

f

f

f

f

E

ε

ε

σ

σ

−

−

=

(5.4)

Ponieważ odkształcenie zerwania tworzyw sztucznych stosowanych w technice z reguły przekracza

wartość 1% jest oczywiste, że zakres wartości odkształceń 0,0005

≤

ε

≤

0,0025 wykorzystany do

wyznaczenia modułu należy do zakresu liniowo sprężystego.

6. Udarność tworzyw sztucznych

6.1. Ogólna charakterystyka metod badania

Udarność jest to odporność tworzywa na złamanie spowodowane siłą przyłożoną udarowo

(dynamicznie). Jako miarę udarności przyjmuje się zazwyczaj iloraz pracy potrzebnej do

dynamicznego złamania próbki przez jej przekrój poprzeczny w miejscu złamania. Obciążenie

powinno być przyłożone z odpowiednią prędkością. Badania prowadzi się najczęściej podczas

udarowego zginania lub rozciągania próbek z karbem lub bez karbu.

Do badania udarności stosuje się zwykle młoty wahadłowe, które w zależności od potrzeb mogą

być wyposażone w dodatkowe urządzenia elektroniczne do pomiaru siły i odkształcenia. Najczęściej

stosuje się dwie metody różniące się przede wszystkim sposobem mocowania próbki:

•

Metoda Charpy’ego, w której próbka w postaci beleczki prostopadłościennej (z karbem lub

bez karbu) podpierana jest swobodnie na obu końcach i uderzana w środku pomiędzy

podporami. Prędkość uderzenia w tej metodzie jest ściśle określona i wynosi 2,9 lub 3,8m/s.

Metoda ta obowiązuje w kraju i jest szczegółowo opisana w normie PN-EN ISO 179-

1/2004/A1, PN-EN ISO 179-2/2001, Tworzywa sztuczne. Oznaczanie udarności metodą

Charpy’ego.

•

Metoda Izoda, w której stosuje się również próbki prostopadłościenne, jednakże wyłącznie z

karbem. Są one utwierdzone jednym końcem w uchwycie. Młot uderza w swobodny koniec

próbki z prędkością 3,35m/s. Metoda ta, chociaż nie jest zalecana w kraju, obowiązuje w

wielu państwach, m.in. w USA. Wyniki oznaczania udarności metodą Izoda nie mogą być

porównywane z wynikami pomiarów uzyskanymi metodą Charpy’ego.

Wskaźniki udarności, którymi są udarność próbki z karbem i bez karbu, nie mają

bezpośredniego zastosowania do obliczeń wytrzymałościowych. Stanowią one orientacyjne wskaźniki

14

pomocnicze o charakterze porównawczym a niekiedy mogą nawet decydować o wyborze materiału.

Można je np. wykorzystywać do oceny wpływu koncentracji naprężeń przez porównanie udarności

próbek z karbem i bez karbu lub do oceny stopnia kruchości tworzyw w niskiej temperaturze.

Udarność różnych polimerów badanych w temperaturze pokojowej znacznie różni się od siebie.

Najmniejszą udarność wykazują polimery o temperaturze kruchości wyższej od temperatury

pokojowej (np. polistyren, polimetakrylan metylu ), a więc tworzywa, w których w temperaturach

badania istnieją duże siły międzycząsteczkowe. Udarność maleje także wraz ze wzrostem stopnia

krystaliczności i wielkości krystalitów oraz ze spadkiem masy cząsteczkowej. W porównywalnych

temperaturach polimery usieciowane wykazują większą udarność od polimerów nieusieciowanych.

Zwiększenie udarności uzyskujemy przez wprowadzenie do niektórych polimerów odpowiednich

napełniaczy lub zmiękczaczy. Te ostatnie zmniejszają oddziaływania międzycząsteczkowe.

6.2. Oznaczanie udarności tworzyw sztucznych metodą Charpy’ego

Metoda oznaczania polega na złamaniu próbki, której sposób podparcia odpowiada schematowi

poziomej belki swobodnie obustronnie podpartej. Złamanie powinno się osiągnąć jednym uderzeniem

wahadłowego młota w jej środek pomiędzy podporami, dla próbek z karbem - po stronie przeciwległej

do nacięcia.

6.2.1. Zakres stosowania próby

Próbę stosuje się do oznaczania wskaźników udarności sztywnych tworzyw sztucznych

(z wyłączeniem tworzyw porowatych) podczas udarowego zginania próbek z karbem i bez karbu.

Stosuje się ją także do kontroli produkcji i atestacji odbioru tworzyw oraz otrzymywanych z nich

wyrobów. Może również służyć do oceny kruchości i ciągliwości tworzywa w zakresie określonym

warunkami badania.

Otrzymane w wyniku badań wskaźniki nie świadczą o wytrzymałości wyrobu w warunkach

użytkowania, co wynika z umownego charakteru określanych wielkości.

Celem próby jest oznaczenie następujących wskaźników wytrzymałości podczas zginania

udarowego:

a/ udarność próbki bez karbu a

n

– praca zużyta na dynamiczne złamanie próbki bez karbu,

odniesiona do początkowego przekroju poprzecznego próbki w miejscu złamania,

b/ udarność próbki z karbem a

k

– praca zużyta na dynamiczne złamanie próbki z karbem,

odniesiona do początkowego przekroju poprzecznego próbki w miejscu karbu,

c/ udarność względna KZ – stosunek udarności z karbem a

k

do udarności bez karbu a

n

badanego

tworzywa w jednakowych warunkach badania.

6.2.2. Przyrząd pomiarowy

Do wykonania oznaczenia stosuje się młot wahadłowy sztywnej konstrukcji, umożliwiający

oznaczenie energii zużytej na złamanie próbki. Wartość tej energii stanowi różnicę początkowej

energii potencjalnej młota i energii pozostałej po złamaniu próbki. Skala przyrządu powinna być

skorygowana na straty spowodowane tarciem i oporem powietrza. Produkuje się młoty Charpy’ego

o różnych zakresach maksymalnej energii udaru ( 0,5

÷

50 J ). Kształt młota i podpór oraz warunki

jego zamocowania do podłoża w laboratorium są znormalizowane. Podstawowe dane

charakterystyczne przyrządu podaje norma PN-EN ISO 179-1/2004/A1, PN-EN ISO 179-2/2001.

15

6.1 Położenie próbki i kierunek uderzenia młotem Charpy’ego.

Rys. 6.2 Ostrze młota i podpory próbki.

6.2.3. Próbki

Próbki w postaci prostopadłościennych beleczek wykonuje się według wytycznych odpowiednich

norm technologicznych wymienionych w normie PN-EN ISO 179-1/2004/A1, PN-EN ISO 179-

2/2001, stosując parametry podane w normach przedmiotowych dla badanego materiału. Wymieniona

norma zaleca stosowanie trzech typów próbek różniących się rozmiarami i rozstawem podpór.

Podczas badania próbek z karbem zaleca się stosowanie jednego z dwóch typów karbu:

•

podcięcia o kształcie prostokąta

−

karb typu A

•

podcięcia o kształcie trójkąta

−

karb typu B.

Na rys.6.4 pokazano zalecany kształt próbki i karbów. Wartości wymiarów zaznaczonych na rysunku

oraz szczegółowe wytyczne dotyczące sposobu wykonania karbu są podane w normie.

O wyborze typu próbki i karbu powinna decydować norma przedmiotowa na badany materiał. Na

ogół, jeśli norma przedmiotowa nie postanawia inaczej, zaleca się stosowanie próbki typu 2 baz karbu

i typu 2 z karbem B.

W razie konieczności stosowania próbek o wymiarach niezgodnych ze znormalizowanymi (np. próbki

wycinane z gotowych płyt laminatów), należy kierować się wytycznymi podanymi w normie

PN-EN ISO 179-1/2004/A1 lub w odpowiedniej normie przedmiotowej.

16

Rys.6.3. Rodzaje karbów: A

−

karb typu A , (promień podstawy karbu r

N

=0,25mm±0,05 mm), B

−

karb typu B

(promień podstawy karbu r

N

=1,00mm±0,05 mm), C

−

karb typu C (promień podstawy karbu r

N

=0,10mm±0,02

mm)

6.2.4. Warunki wykonania próby

1.

Warunki klimatyzacji próbek przed próbą oraz warunki wykonania oznaczenia są takie same, jak w

próbie rozciągania tworzyw sztucznych.

2.

Liczba badanych próbek powinna wynosić co najmniej 10, jeżeli w normach przedmiotowych nie

przewiduje się inaczej.

3.

Wybrany do badań młot wahadłowy powinien mieć odpowiedni zapas energii i żądaną prędkość

tak, aby na złamanie próbki zostało zużyte nie mniej, niż 10% i nie więcej, niż 80% zapasu energii

młota. Wyboru należy dokonać na podstawie wytycznych normy

PN-EN ISO 179-1/2004/A1,

PN-EN ISO 179-2/2001

oraz wstępnych prób rozpoznawczych.

6.2.5. Sposób wykonania oznaczenia

Wskazówkę skali energii młota należy ustawić tak, aby stykała się ona z zabierakiem, gdy wahadło

jest w pozycji podniesionej i zaaretowanej. Następnie należy przeprowadzić próby kontrolne (bez

próbek ) w celu sprawdzenia, czy całkowite straty na starcie nie są większe, niż dopuszczalne, podane

w normie PN-81/C-89029.

Próbkę ustawia się na podporach tak, aby środek karbu wypadł dokładnie w płaszczyźnie ruchu

ostrza młota. Zwalnianie aretażu powinno być przeprowadzone ostrożnie, bez wstrząsów. Następnie

należy odczytać na skali energię zaabsorbowaną przez próbkę i jeżeli jest to konieczne, zastosować

korektę na straty przez tarcie.

przemieszczenie

pęknięcie

s

ił

a

A

C

B

przemieszczenie

pęknięcie

s

ił

a

C

D

A

B

Rys. 6.4 Pęknięcie w czasie udarowego zginania próbki: (A) kruche, (B) plastyczne, gdzie a’-odkształcenie

sprężyste, b’- odkształcenie plastyczne.

45

0

±1

0

45

0

±1

0

45

0

±1

0

A

B

C

17

Do obliczania udarności materiału można przyjmować tylko próbki całkowicie złamane, jak

również pęknięte, których obie części łączy tylko cienka błonka naskórka prasowniczego.

6.2.6. Obliczanie wartości udarności materiału

Udarność próbek bez karbu (a

n

) oblicza się ze wzoru:

a

n

=A

n

/b

×

t,

(6.1)

w którym A

n

oznacza energie uderzenia zużytą na złamanie próbki, b jest szerokością próbki a t

jej grubością.

Udarność próbek z karbem (a

k

) oblicza się ze wzoru:

a

k

=A

k

/b

×

t

k

,

(6.2)

w którym A

k

oznacza energię zużytą na złamanie próbki z karbem a b i t

k

są wymiarami

przekroju poprzecznego w miejscu osłabienia karbem.

Udarność względną (KZ) oblicza się ze wzoru:

KZ=(a

k

/a

n

)

×

100%

(6.3)

Za wynik oznaczenia udarności a

n

i a

k

należy przyjąć średnią arytmetyczną wyników co

najmniej 10 oznaczeń obliczonych ze wzorów (6.6) i (6.2) oraz, jeżeli jest to wymagane, odchylenie

ś

rednie i współczynnik wariancji. Obliczone wartości udarności podaje się z dokładnością do dwóch

cyfr znaczących.

7. Cel i zakres ćwiczenia.

Ć

wiczenie ma na celu zapoznanie studentów z inżynierskimi podstawami badania i doboru

tworzyw sztucznych stosowanych do wyrobu opakowań.

W zakres ćwiczenia wchodzi:

a/ samodzielne wykonanie znormalizowanych prób rozciągania, zginania i udarności kilku

wybranych tworzyw sztucznych,

b/ określenie

własności

wytrzymałościowych

badanych

próbek

przez

wyznaczenie

zdefiniowanych w normach wskaźników wytrzymałościowych,

c/ przeprowadzenie krótkiej zbiorczej analizy otrzymanych wyników, mającej na celu porównanie

mechanicznego zachowania się różnych tworzyw sztucznych przy danym sposobie obciążania oraz

danego tworzywa sztucznego przy różnych sposobach obciążania.

Podczas przeprowadzonych, wymienionych prób wytrzymałościowych, wyznaczone zostaną

następujące charakterystyki mechaniczne:

- granica plastyczności,

- wydłużenie,

- moduł sprężystości wzdłużnej,

- udarność Charpy’ego z karbem, bez karbu i względną,

- wytrzymałość na zginanie,

- wytrzymałość na rozciąganie

18

Sprawozdanie z badań

Sprawozdanie wykonane przez studentów powinno zawierać:

−

dane dotyczące próbki – typ, szerokość i grubość przekroju równoległego, łącznie

z wartościami średnimi, minimalnymi i maksymalnymi, sposób wykonania kształtek

−

liczbę badanych próbek

−

dane dotyczące maszyny wytrzymałościowej

−

dane dotyczące rodzaju miernika wydłużenia lub odkształcenia

−

dane dotyczące rodzaju uchwytu urządzenia i nacisku mocowania

−

prędkość badania

−

wyniki badań

−

ś

rednie wartości mierzonych

−

standardowe odchylenie

−

obliczenia zadanych wielkości wytrzymałościowych

−

informację, czy którąkolwiek z próbek do badań odrzucono lub zastąpiono

i z jakiego powodu

−

datę pomiarów.

Wyszukiwarka

Podobne podstrony:

5 Cw 5 Instrukcja obslugi Energ (2)

INSTRUMENTY FISKALNE - ćw.5, INSTRUMENTY FISKALNE

dodatek do ćw. 5, instrukcja obługi miernika czasu

WGGIS IS 1rok Ch Lab Cw 5 Instrukcja wzor spraw

WGGIS IS 1rok Ch Lab Cw 3 Instrukcja

1 zmiana Cw-1, instrukcje CARGO

Cw 7 instrukcja id 122122 Nieznany

sprawozdanie cw 1, instrukcja stanowiskowa, MECHANIKA PŁYNÓW

Cw 1 instrukcja

06 CW 6 INSTRUKCJA dodatekid 64 Nieznany (2)

Sprawozdanie ćw 1 instrukcja obslugi i BHP

php cw 1 instrukcje warunkowe i petle

5 Ćw 5 Instrukcja obsługi Energy Monitor 3000

Cw 1 instrukcja

cw G instrukcja

cw F instrukcja

więcej podobnych podstron