1.Co to jest stop i jak może być wytwarzany

STOPAMI – nazywamy substancje, w których atomy drugiego rodzaju wprowadza się celowo,

dla uzyskania określonych własności mechanicznych, fizycznych lub chemicznych. Poprzez

odpowiedni dobór stężenia, rodzaju i ilości składników można zmieniać własności stopów w

szerokich granicach.

Stopy można wytwarzać przez

► stopienie dwóch lub więcej pierwiastków

► spiekanie,

► elektrolizę,

sublimację (w tym przypadku otrzymuje się tzw. pseudo stopy).

2. Zdefiniuj pojęcie roztworu stałego i podaj jego rodzaje

W stanie ciekłym stopy występują jako jednorodna ciecz, w której składniki stopowe

wzajemnie się w sobie rozpuszczają. Jeżeli po przejściu w stan stały otrzymana faza

zachowuje zdolność dalszego wzajemnego rozpuszczania się w sobie, wówczas taka faza stała

nosi nazwę roztworu stałego.

W odróżnieniu od mieszaniny, roztwór stały jest jednofazowy, występuje w nim jeden rodzaj

kryształów i jeden typ sieci krystalicznej.

W odróżnieniu od związku chemicznego, roztwór stały nie wymaga ściśle określonego

stosunku składników, lecz istnieje w pewnym zakresie ich wartości.

Cecha r. s. jest występowanie pierwiastków stopowych jako autonomicznych składników,

przy jednoczesnym wytworzeniu jednorodnego typu sieci krystalicznej.

Rodzaje:

o nieograniczonej rozpuszczalności(Stopy mają strukturę jednofazowa w całym zakresie w

całym zakresie składów chemicznych, a maksymalny wpływ pierwiastka stopowego

występuje przy zawartości około 50 % W roztworach stałych zostaje zachowana sieć

krystaliczna metalu rozpuszczającego.

Taki typ roztworu tworzą pierwiastki: 1.mające jednakowy typ budowy sieci krystalicznej

2.zbliżoną wielkość atomów składowych)

o ograniczonej rozpuszczalności(Taki typ roztworu tworzą pierwiastki: 1. nie mające

jednakowego typu budowy sieci krystalicznej 2. wykazujące różną wielkość atomów

składowych )

3.fazy elektronowe (Hume-Rothery`ego)-

kryterium stężenia elektronowego

fazy Lavesa- kryterium wielkości promieni atomowych

fazy międzywęzłowe i o strukturach złożonych-kryterium wielkości promieni atomowyc

fazy Sigm- kryterium struktury elektronowej atomów pierwiastka stopowego – czynnik

elektrochemiczn

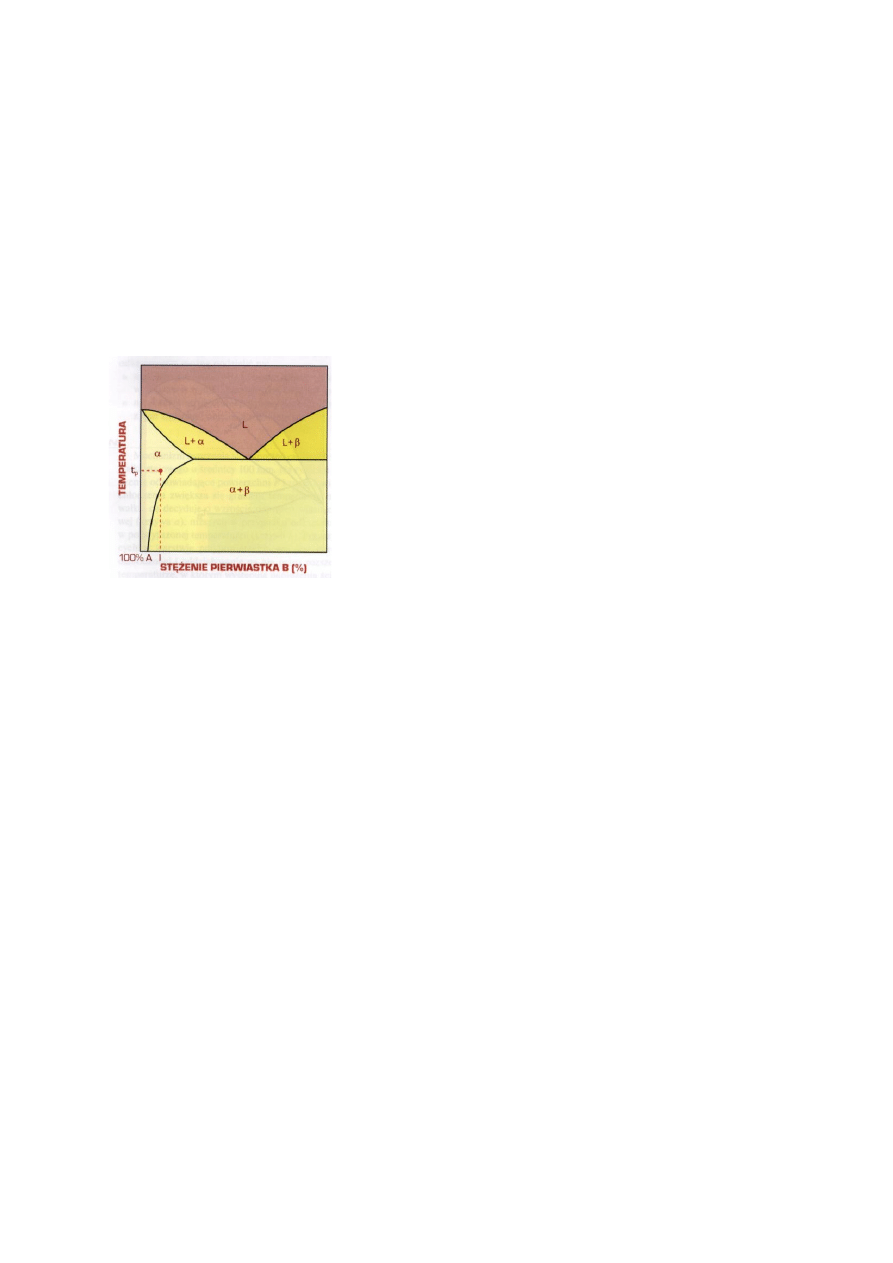

4.Z wykresu możemy odczytać zakresy stabilności faz ciekłych i stałych występujących w danym

układzie w zależności od temperatury i składu chemicznego.

5.Podaj sposób tworzenia wykresów równowagi faz i określ punkty, linie i struktury charakterystyczne

na podstawie wybranego typu wykresu równowagi faz.Dwa składniki, z których jeden nazywać

będziemy metalem A, a drugi metalem B, tworzą po stopieniu stopy, których przebieg topnienia i

krzepnięcia zależy od procentowej zawartości składników. Głównym celem analizy cieplnej jest

wyznaczenie temperatury początku i końca krzepnięcia stopu, a ponadto niektórych przemian w

stanie stałym.W celu przedstawienia procesu przemian podczas krzepnięcia stopów

dwuskładnikowych można posłużyć się specjalnym układem odniesienia, ujmującym dwie zależności:

skład chemiczny i temperaturę. Oś pozioma służy do oznaczenia składu chemicznego stopu. W lewym

początkowym punkcie układu zawartość metalu A wynosi 100%. Nie ma tu oczywiście metalu,

B,czyli można napisać, że zawartość metalu B w początkowym punkcie układu wynosi 0%.Linię

łączącą punkty początku krzepnięcia nazywa się likwidusem, a linię łączącą punkty końca krzepnięcia

-

solidusem.

Miejsce, w którym dwie gałęzie likwidusu przecinają się ze sobą, nazywa się punktem

eutektycznym.Eutektyka n(gr.dobrze zbudowany)

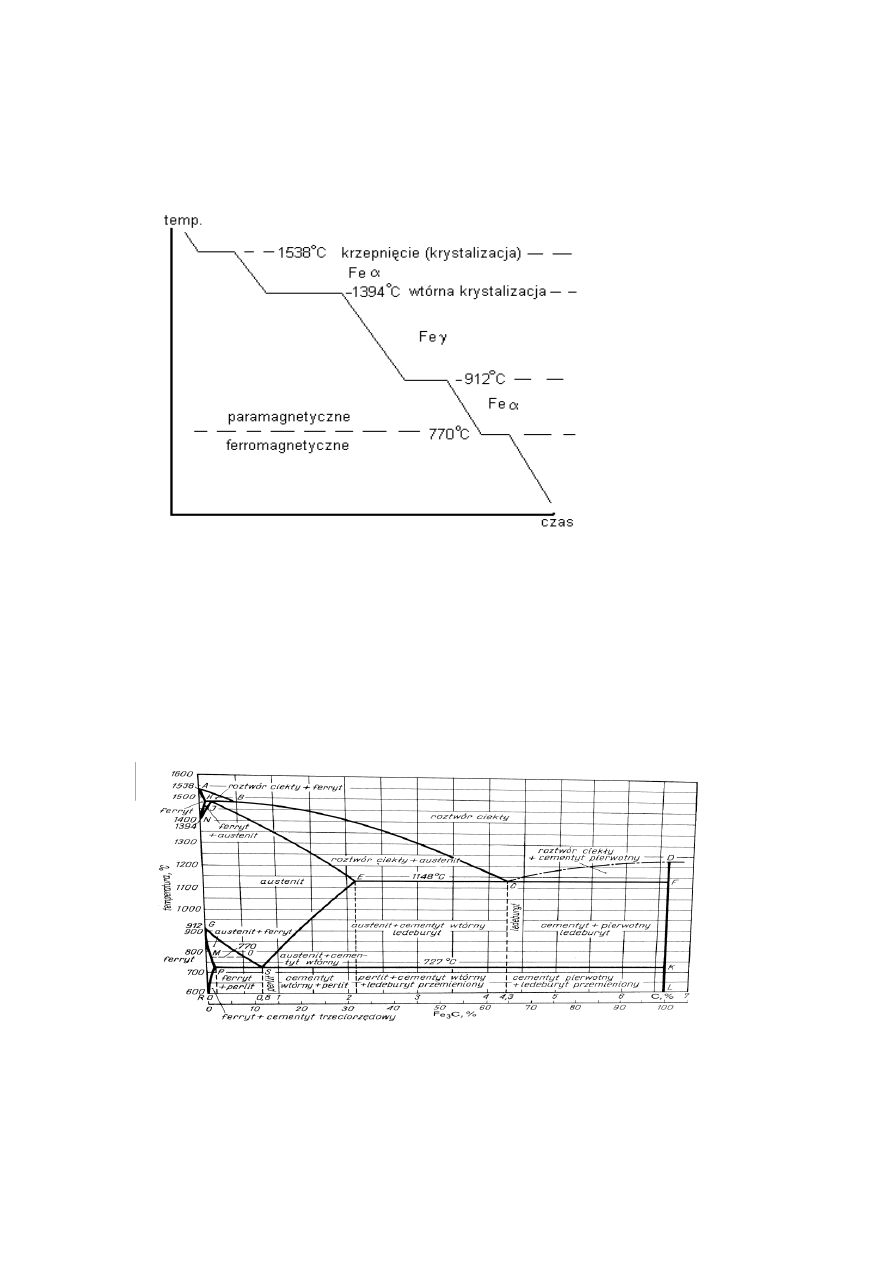

6.Narysuj krzywą krzywą studzenia żelaza i określ czym różni się żelazo a od żelaza y

► Żelazo α , termodynamicznie trwale od niskich temperatur do temperatury 910°C oraz od

temperatury 1390 do 1534°C, ma strukturę krystaliczną o sieci regularnej przestrzennie

centrowanej. Warto wspomnieć, że wysokotemperaturową odmianę żelaza

często nazywa

się żelazem δ.

► Żelazo

, termodynamicznie trwałe w temperaturach 910 do 1390°C, ma strukturę krystaliczną

o sieci regularnej ściennie centrowanej.

► Gęstość żelaza α w temperaturze 20°C -

7,86 g/cm3,

► gęstość żelaza

w temperaturze 916°C -

8,05 g/cm3.

7.Wykres żelazo węgiel oraz rodzaje występujących na nim przemian punktów i linii

charakterystycznych,

faz.

8.zaznacz na wykresie obszary występowania stopów żelaza z węglem wykorzystywanych w

konstrukcjach inżynierskich.????

9. klasy jakości stali niestopowych

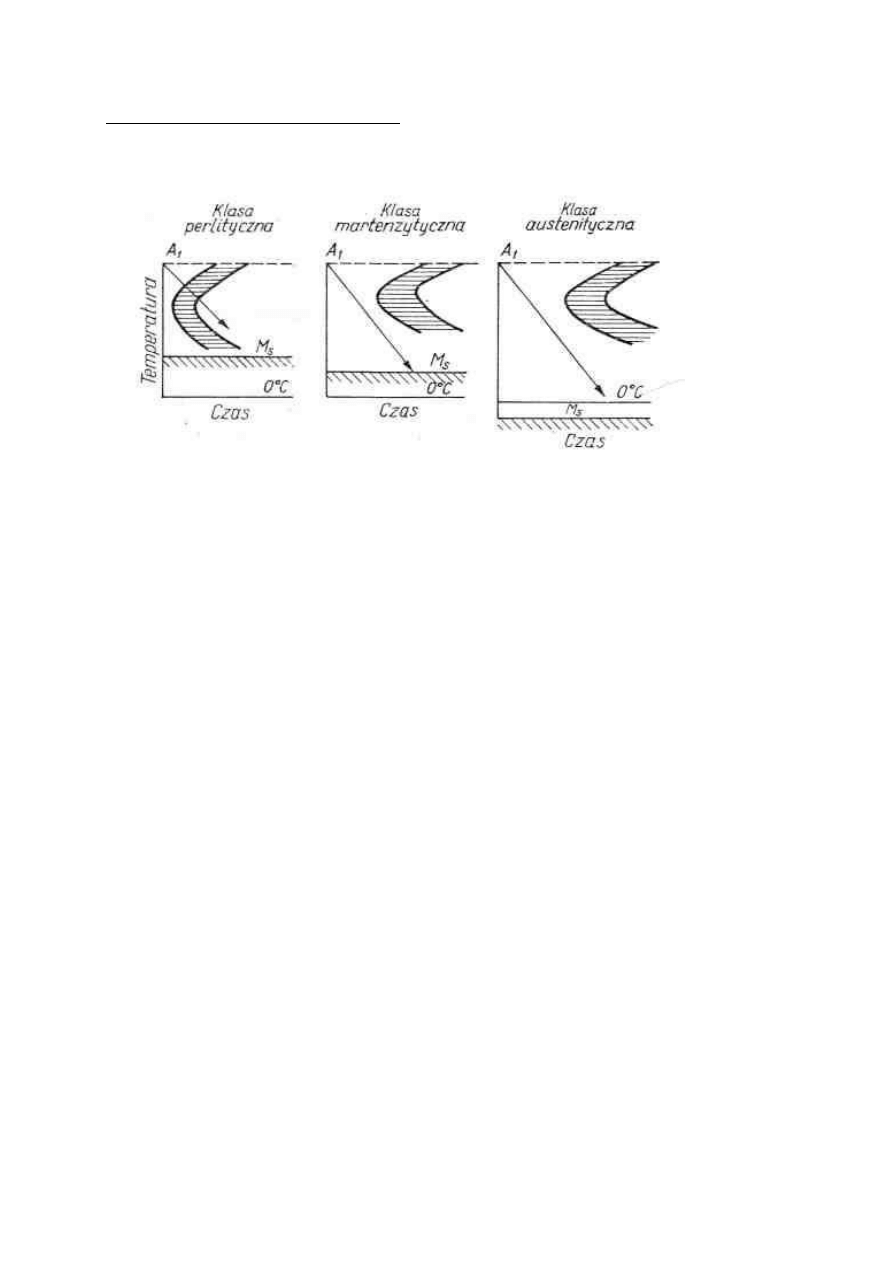

perlityczną, martenzytyczną i austenityczną. Stale klasy perlitycznej cechuje dość mała zawartość w

stali pierwiastków stopowych, stale klasy martenzytycznej zawierają więcej, stale klasy austenitycznej

najwięcej tych pierwiastków.

10.podział stali ze względu na zastosowanie(oznakowanie stali)

► Stale konstrukcyjne (maszynowe) stosowane głównie do wyrobu części maszyn. Na ogół

stale te są obrabiane cieplnie u odbiorcy (tj. w zakładach budowy maszyn) i dlatego dzieli się

je na stale konstrukcyjne do nawęglania (poddaje się je nawęglaniu) i stale konstrukcyjne do

ulepszania cieplnego (poddawane hartowaniu z następnym odpuszczaniem, w praktyce

niekoniecznie wysokim).

► Stale dla budownictwa - zbliżone pod względem składu chemicznego do stali

konstrukcyjnych, lecz nie obrabiane cieplnie u odbiorcy, (stosuje się je głównie w

budownictwie).

Stale narzędziowe używane są do wyrobu narzędzi skrawających, pomiarowych, stempli, matryc itp.

Stale narzędziowe podzielono umownie na cztery kategorie: narzędziowe węglowe, narzędziowe

stopowe, matrycowe i szybkotnące.

11. po co wprowadzane są do stali dodatki stopowe i wymień najczęściej wykorzystywane

Przy dużej zawartości Cr i Ni, np. 18% Cr i 9% Ni stale mają strukturę austenitu stopowego o dużej

odporności na działanie kwasów nieorganicznych i organicznych. Pierwiastki stopowe takie jak: C

0,2 – 1,4%, Cr 12% max , W 18% max, Co 10% max, Mo 10% max, V 4% max.

zapewniają dużą hartowność, dużą twardość i zachowanie dużej twardości podczas pracy w

podwyższonej temperaturze Zawartość Cr > 13%. Powoduje, że na powierzchni stali powstaje

warstwa pasywna, zbudowana z tlenków Cr i Fe, o zwartej budowie, spójna z podłożem,

odnawiająca się, chroniąca metal przed korozją.

Najczęściej stosowane: nikiel, kobalt, mangan, chrom, molibden, wolfram, manat, tytan, niob i tantal,

krzem, aluminium, miedź, bor, tlen, wodór, azot, fosfor, siarka, metale ziem rzadkich.

12. klasy jakości stali stopowych

► stale stopowe jakościowe,

► stale stopowe specjalne.

► Stale stopowe jakościowe są przeznaczone do ulepszania cieplnego lub utwardzania

powierzchniowego.

► Stale stopowe specjalne dzięki precyzyjnie określonemu składowi chemicznemu

odpowiednim warunkom wytwarzania i kontroli procesów produkcyjnych maję różnorodne

własności przetwórcze i użytkowe często uzupełniające się i utrzymywane w zawężonych

granicach.

13. klasyfikacja stali stopowych według składu chemicznego.

Stale stopowe dzieli się na stale:

► niklowe,

► chromowe,

► chromowo-niklowe,

► chromowo-niklowo-molibdenowe itp.

► Podstawą klasyfikacji jest tu zawartość w stali odpowiednich pierwiastków stopowych.

14. co to jest żaroodporność i co to jest żarowytrzymałość. Przykłady stali

Stale żaroodporne – stale odporne na korozyjne działanie gorących gazów lub powietrza o temp.

Wyższej niż 550ºC np. H18IS, H25T, H18N9S;

Stale żarowytrzymałe – stale wykazujące w podwyższonych i wysokich temp. Bardzo dużą odporność

na odkształcenia w wyniku długotrwałych obciążeń np. 12HMF, 22H2MN, 33H2NMI.

15. wpływ poszczególnych pierwiastków na własności stali:

Pierwiastki stopowe takie jak: C 0,2 – 1,4%, Cr 12% max , W 18% max, Co 10% max, Mo

10% max, V 4% max. zapewniają dużą hartowność, dużą twardość i zachowanie dużej twardości

podczas pracy w podwyższonej temperaturze. Zawartość Cr > 13%. Powoduje, że na powierzchni stali

powstaje warstwa pasywna, zbudowana z tlenków Cr i Fe, o zwartej budowie, spójna z podłożem,

odnawiająca się, chroniąca metal przed korozją.

16. podział metali nieżelaznych ze wzgl na gęstość

Metale nieżelazne a więc ich stopy można podzielić na dwie zasadnicze grupy:

Lekkie

ciężkie.

Kryterium przynależności do danej grupy jest gęstość, której graniczną wartość ustalono na 4,5

Mg/m3.

W grupie stopów lekkich znajdują się: Mg, Al oraz Ti, w grupie metali ciężkich: Cu, Ni, Co i Zn.

17.charakterystyka aluminium

małą gęstością wynoszącą ρ=2,7 Mg/m3

znaczną odpornością na utlenianie,

niewielką opornością elektryczną

dobrą plastycznością.

18.

Stopy Al dzieli się na stopy przeznaczone do:

obróbki plastycznej (oznaczone PA) – stopy jednofazowe (pomijając wtrącenia faz

międzymetalicznych)

stopy odlewnicze (oznaczone AK) – stopy wielofazowe ze strukturą mieszanin eutektycznych

z wydzieleniami faz międzymetalicznych

19.charakterystyka stopów al. Do obróbki plastycznej(umacniane przez roztwór,umacniane

wydzielinowo,durale,stopy al. Z litem).

Stopy do obróbki plastycznej to przede wszystkim stopy z magnezem, manganem, miedzią, cynkiem

oraz dodatkami innych pierwiastków.

Stopy przerabia się plastycznie na zimno lub gorąco.

UMACNIANE PRZEZ ROZTWÓR, mangan Al-Mn (seria 3000), Al-Mg-Mn (seria 5000).

wyjątkowo skuteczne, szczególnie w przypadku znacznego przesycenia atomami Mg.

Umożliwia to zarówno duża różnica promieni atomowych Mg i Al jak też znaczne zmniejszenie

rozpuszczalności Mg w Al wraz z obniżeniem temperatury.

STOPY ALUMINIUM UMACNIANE WYDZIELENIOWO

Utwardzanie wydzieleniowo (typu AlMgSi, AlCuMg, AlZnMg, AlZnMgCu) o strukturze złożonej z

roztworu

na bazie aluminium i faz międzymetalicznych. Polepszenie właściwości

wytrzymałościowych tych stopów uzyskuje się przez obróbkę cieplną złożoną z przesycania i

starzenia.

DURALEAl-Cu(3-5%) z dodatkami Mg i Mn zwane duralamin miedziowymi

Zależnie od zawartości Cu stopy charakteryzują się:

dużą plastycznością (< 3%Cu)

wysoką wytrzymałością (> 4%Cu)

Stopy te są stosowane na silnie obciążone elementy konstrukcji w tym również samolotów i pojazdów

(np. AlCu4Mg1). Al-Mg(<1,5%) z dodatkami Si(aldrey) i Mn(anticorodal),

Al-Si (ok.1%) z dodt. Cu (avia),

Al-Zn(5-7%) z dodatkamiCu,Mn,Mg i Cr zwane duralami cynkowymi.

Szczególnie ten ostatni odznacza się wyjątkowo wysokimi właściwościami wytrzymałościowymi

dlatego jest stosowany na najsilniej obciążone elementy konstrukcji lotniczych oraz innych środków

transportu.

Ich wadą jest mała odporność korozyjna a szczególnie duża skłonność do korozji naprężeniowej.

Stopy aluminium z litem (gęstość 0,53 Mg/m3),1% Li zmniejsza gęstość stopu Al o ok. 3%

zwiększając równocześnie sztywność (moduł Younga) o 6%! lit wyjątkowo korzystnie wpływa na

wytrzymałość zmęczeniową w niskiej temperaturze (-196˚C!).

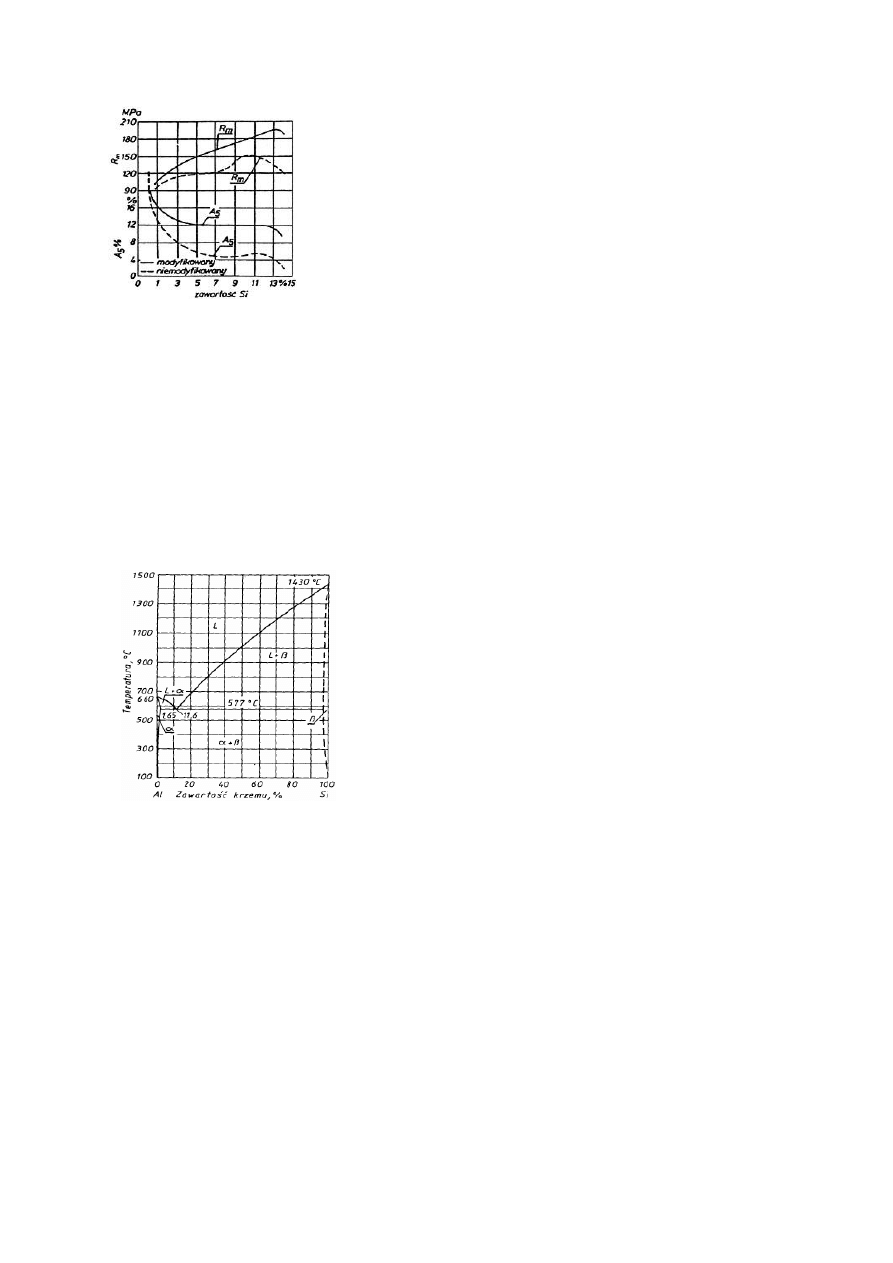

20. charakterystyka odlewniczych stopów al.(wpływ krzemu na własności)

SILUMINY+ stopy z układu Aluminium – Krzem Al-Si

Wpływ podstawowego składnika jakim jest krzem na właściwości siluminów

SILUMINY

podeutektyczne (4-10%Si),

okołoeutektyczne (10-13%Si)

nadeutektyczne (17-30%Si).

Siluminy oznaczane są symbolem AK, po którym znajdują się cyfry wskazujące na średnią zawartość

głównych dodatków stopowych,

np. AK9- AlSi9(Mg)

Siluminy, szczególnie okołoeutektyczne, odznaczają się:

doskonałymi właściwościami odlewniczymi – dobra lejność, mały skurcz odlewniczy i mała

skłonność do pęknięć na gorąco (bardzo dobra lejność umożliwia otrzymanie elementów o

bardzo skomplikowanych kształtach i cienkich ściankach).

całkiem niezłymi właściwościami mechanicznymi, które można jeszcze znacznie zwiększyć

na drodze umacniania wydzieleniowego o ile stop zawiera dodatek Mg lub Cu.

Wadą siluminów jest gruboiglasta eutektyka, a w siluminach nadeutektycznych duże iglaste

wydzielenia krzemu pierwotnego, które znakomicie obniżają plastyczność stopów.

Obok siluminów w grupie odlewniczych stopów Al znajdują się stopy Al-Cu (np. AlCu4 oznaczany

symbolem AM),

stosowane na odpowiedzialne odlewy dla przemysłu motoryzacyjnego i lotniczego.

Innymi odlewniczymi stopami Al, najczęściej stosowanymi po siluminach, są stopy Al-Mg

(hydronalium), zawierające do 10%Mg. Swoją popularność zawdzięczają wyjątkowej odporności na

działanie wody morskiej.

21.przesycanie, starzenie.

Przesycanie: nagrzanie stopu do temp. 30-50 C powyżej granicznej rozpuszczalności i szybkie

schłodzenie do temperatury pokojowej; stop uzyskuje metastabilną strukturę jednofazową

Starzenie: ekspozycja przesyconego stopu w temperaturze pokojowej lub w podwyższonej

temperaturze, ale niższej od temperatury granicznej rozpuszczalności; wzrost właściwości

wytrzymałościowych w wyniku generacji naprężeń związanych z przemieszczeniami atomów

przesycających roztwór.

22.charakterystyka tytanu.

Tytan występuje w dwóch odmianach alotropowych α i β. Odmiana α (Ti α) istniejąca do temperatury

882°C krystalizuje w sieci heksagonalnej zwartej, odmiana β (Ti β) istniejąca powyżej temperatury

882°C aż do temperatury topnienia (1668°C) krystalizuje w sieci regularnej przestrzennie centrowanj.

W temperaturze otoczenia czysty tytan ma kolor srebrzysty i przypomina wyglądem stal nierdzewną

lub nikiel. Gęstość tytanu αw temperaturze 20°C wynosi 4,507 g/cm3, tytanu β w temperaturze 900°C

- 4,32 g/cm3. Tytan jest metalem paramagnetycznym.

Tytan jest metalem o dużej wytrzymałości,

zarówno w temperaturze otoczenia, jak i temperaturach podwyższonych, stosunkowo małej gęstości i

dużej odporności na korozję w powietrzu, wodzie morskiej i wielu środowiskach

agresywnych.Szczególnie cenną własnością tytanu jest jego wielka odporność na korozję chemiczną,

dorównująca, a w wielu przypadkach przewyższająca odporność korozyjną austenitycznych stali

chromowo-niklowych.Istotną również cechą tytanu jest jego silne powinowactwo w stanie nagrzanym

i ciekłym do gazów atmosferycznych (tlenu, azotu i wodoru), co powoduje, że we wszystkich prawie

procesach technologicznych, w których tytan zostaje ogrzany do temperatury umożliwiającej dyfuzję

wymienionych gazów, należy stosować atmosfery ochronne lub próżnię.

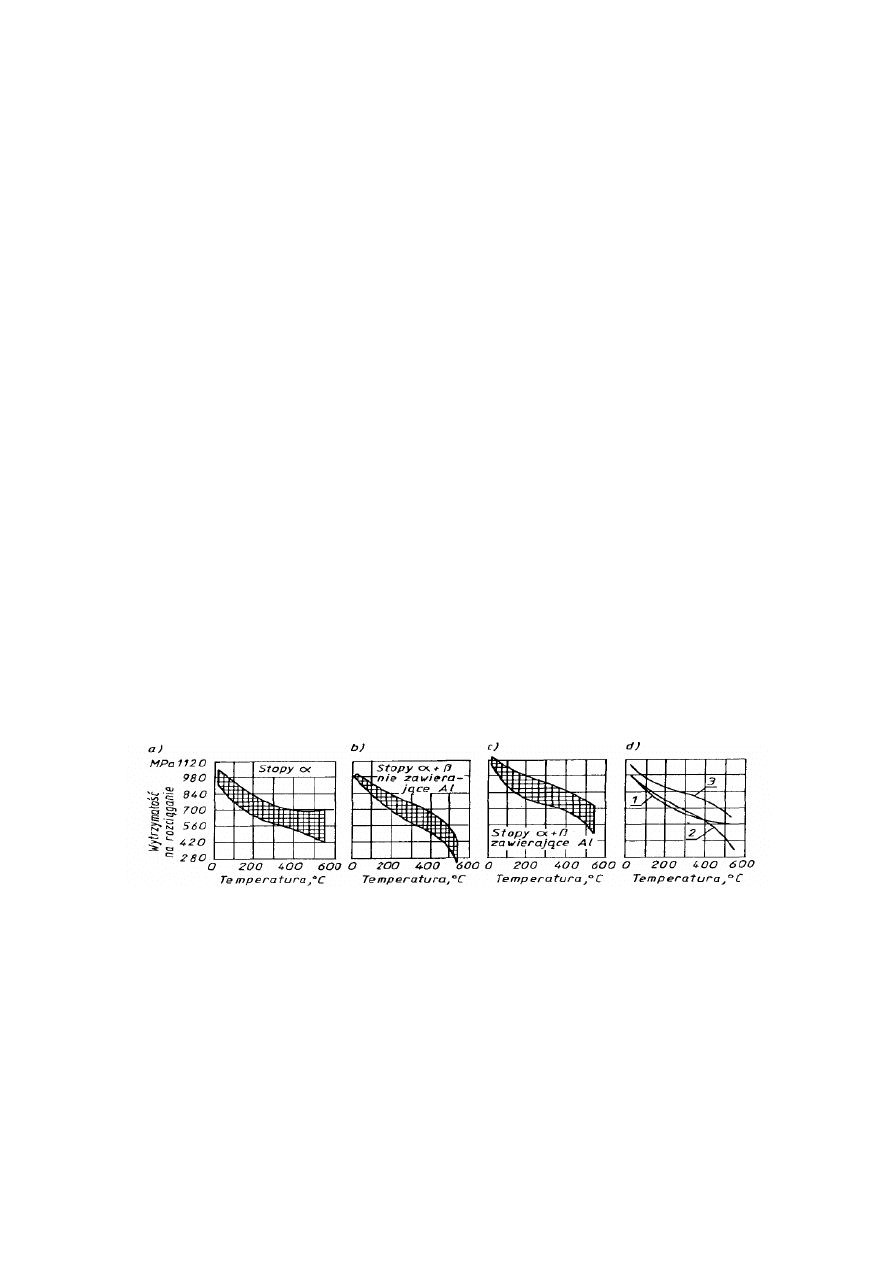

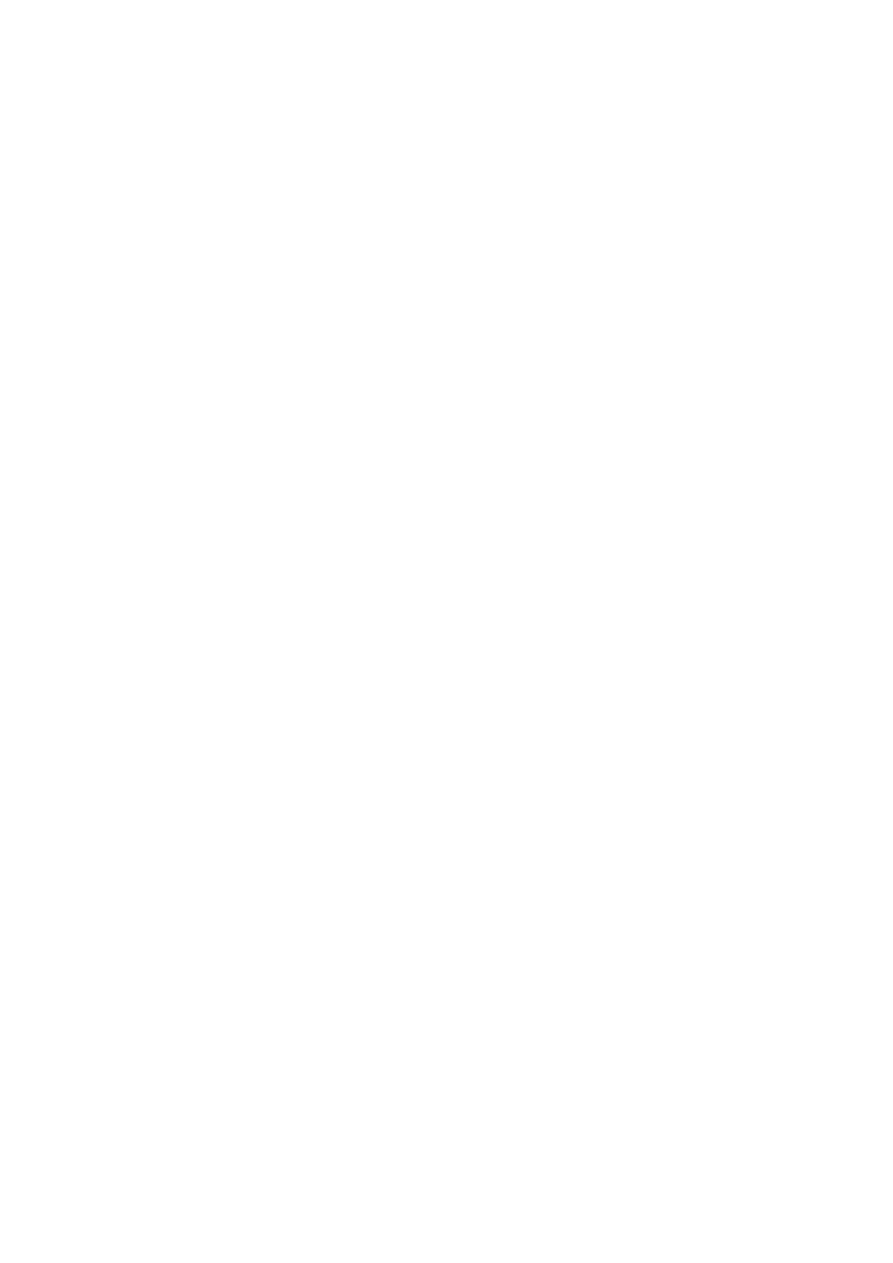

23.charakterystyka stopów tytanu(jednofazowe stopy a, dwufazowe stopy a+b, jednofazowe stopy b)

Aluminium, tlen, azot i węgiel podwyższają temperaturę przemiany tym samym zwiększają obszar

istnienia tytanu α. Stąd często noszą one nazwę stabilizatorów fazy α.

Większość pozostałych pierwiastków stopowych (np. moliben, wanad, niob, tantal, chrom, mangan,

żelazo, wodór) obniża temperaturę przemiany i rozszerza obszar istnienia tytanu β. Te pierwiastki

noszą nazwę stabilizatorów fazy β.

Osobną grupę stanowią pierwiastki, których wpływ na temperaturę przemiany alotropowej jest

nieznaczny. Należą tu cyna, cyrkon, tor, hafn i inne. Te pierwiastki nazywa się zwykle neutralnymi.

Stopy tytanu w zależności od struktury występującej w temperaturze pokojowej (uzyskanej przez

odpowiedni dobór składników stopowych oraz ewentualną obróbkę cieplną) można podzielić na trzy

główne grupy:

jednofazowe stopy α,

Głównym składnikiem stopowym w stopach α jest aluminium, które

podwyższa wytrzymałość i zmniejsza gęstość, ale pogarsza plastyczność, dlatego, jego zawartość

ogranicza się zwykle do 8%. cyna podwyższa wytrzymałość stopów, nie zmniejszając jednak ich

plastyczności i zdolności do odkształceń plastycznych w wysokich temperaturach. Jej zawartość w

stopach α nie przekracza 6%. Podobne własności wykazuje cyrkon.

Niektóre stopy α obok aluminium

zawierają małe ilości (1-2%) niektórych pierwiastków stabilizujących fazę β (Nb, Ta, V, Mo).

Dodatek tych pierwiastków z jednej strony podwyższa wytrzymałość stopów, z drugiej - polepsza ich

zdolność do obróbki plastycznej na gorąco, co jest szczególnie ważne w przypadku stopów

zawierających większą ilość aluminium.Jednocześnie wysoka zawartość aluminium równoważy ich

wpływ na strukturę, tak że stopy zachowują jednofazową strukturę α. Wszystkie stopy α cechuje dobra

spawalność i żarowytrzymałość. Pierwsza własność jest wynikiem jednofazowej struktury, druga -

obecności aluminium. Stopy a nie podlegają obróbce cieplnej poza wyżarzaniem rekrystalizującym i

wyżarzaniem odprężającym, stosowanymi oczywiście w razie potrzeby.Umacnia się je jedynie przez

zgniot, podobnie jak tytan techniczny.

dwufazowe stopy α + β, można podzielić na dwie podgrupy:

a) stopy zawierające tylko pierwiastki

stabilizujące fazę β,b) stopy zawierające pierwiastki stabilizujące fazę β i aluminium.Warunkiem

uzyskania dwufazowej struktury α + β jest obecność w stopie odpowiedniej ilości pierwiastków

stabilizujących fazę β. Najbardziej odpowiednimi zarówno ze względu na własności ich roztworów w

tytanie, jak i cenę są mangan, wanad, molibden, chrom i żelazo. Wszystkie te pierwiastki rozpuszczają

się bardzo dobrze w tytanie β i bardzo słabo w tytanie α, w związku z czym ich wpływ na własności

mechaniczne występuje przede wszystkim w fazie β.

jednofazowe stopy β.

można je uzyskaćprzez odpowiednią zawartość pierwiastków stabilizujących

fazę β, przez przechładzanie z obszaru stabilnej fazy β w wyższych temperaturach, przy stężeniach

składnika stopowego niższych od stanu równowagi. Praktycznie wykorzystuje się drugą metodę,

otrzymując jednak stopy β o strukturze niestabilnej.cechy:

bardzo wysoka wytrzymałość, zwłaszcza

po obróbce cieplnej. Na przykład, stop Ti-13V-llCr-3Al w stanie wyżarzonym wykazuje

wytrzymałość na rozciąganie Rm = 930 MPa, w stanie przechłodzonym i starzonym Rm = 1275

MPa, a po walcowaniu na zimno i starzeniu Rm = 1750 MPa, co czyni go metalem o najwyższej

wytrzymałości właściwej ze wszystkich tworzyw konstrukcyjnych gęstość stopu wynosi 4,85

g/cm3.Spawalność zarówno w stanie wyżarzonym, jak i starzonym. Również ich obróbka

skrawaniem nie przedstawia większych trudności.

24.charakterystyka miedzi.wysokie przewodnictwo elektryczne, dobre właściwości mechaniczne,

łatwe lutowanie i spawanie.

25.charakterystyka stopów miedzi.

brązy (miedź-cyna)Brązy cynowe Ilość Sn w brązach cynowych nie przkracza 20%Sn, a w

przeznaczonych do obróbki plastycznej jest jeszcze mniejsza i wynosi do 8%. Brązy cynowe

stosuje się na elementy od których wymaga się dużej sprężystości i odporności na korozję.

Brązy cynowe zawierają często dodatek Zn i Pb (zwykle poniżej 5%) zwiększające

wytrzymałość i odporność na ścieranie a także skrawność. Na odlewy stosuje się głównie stop

o zawartości 10%Sn (B10), z którego wykonuje się silnie obciążone, podlegające ścieraniu

części maszyn. Dla poprawienia właściwości ślizgowych wprowadza się ok. 1%P. Brązy

odlewnicze wieloskładnikowe, zawierające między innymi Zn i Pb, stosuje się na odporne na

ścieranie elementy silników i osprzęt pojazdów (CuSn5Zn5Pb5).

BRĄZY ALUMINIOWE

charakteryzują się dobrymi właściwościami ślizgowymi i znaczną

odpornością na korozję, zwłaszcza na działanie wody morskiej. Dzięki temu, a także ze względu na

dobrą odporność na kawitację brązale stosuje się w przemyśle okrętowym na odlewy śrub

napędowych statków (CuAl10Fe3Ni4Mn2). Właściwości mechaniczne brązów aluminiowych silnie

zależą od zawartości Al i osiągają optimum przy 9-10% Al. W brązach zawierających dodatek Ni i

Mn, efekt ulepszania cieplnego może być spotęgowany przez utwardzanie dyspersyjne.

BRĄZY KRZEMOWE I MANGANOWE używany do wyrobu kół zębatych, części pomp oraz

panewek łożysk pracujących w ośrodkach korodujących lub zapylonych. Ze względu na małą

skłonność do iskrzenia, z brązów krzemowych wykonuje się również części dla przemysłu

petrochemicznego i górnictwa.

BRĄZ BERYLOWYBrązy berylowe stosuje się do wyrobu sprężyn amortyzatorów lotniczych,

niemagnetycznych elementów aparatury precyzyjnej oraz na narzędzia do pracy w pomieszczeniach

zagrożonych wybuchem.

mosiądze (miedź-cynk)

Mosiądze są stopami Cu-Zn, o zawartości cynku do 48%Zn. Właściwości mechaniczne

mosiądzów zależą od zawartości cynku osiągając optimum dla ok. 30%Zn

Obecnie najczęściej

stosuje się mosiądze wieloskładnikowe zawierające dodatek Pb, Sn, Mn, Ni, Fe, Al i innych,

których celem jest zwiększenie właściwości mechanicznych mosiądzów (Mn, Ni) i odporności

korozyjnej (Sn, Al).

Mosiądze do obróbki plastycznej Posiadają budowę jednofazową i zależnie od zawarości cynku,

a więc właściwości wytrzymałościowych są stosowane na

łuski amunicji małokalibrowej (4%Zn),

wężownice, membrany nanometrów (15-20%Zn),

blachy do głębokiego tłoczenia (30-32%Zn)

elementy kute i prasowane na gorąco(40%Zn).

mosiądze ołowiowe -na elementy precyzyjne obrabiane metodami obróbki skrawaniem (np.

CuZn34Pb3),

mosiądze cynowe (< 1%Sn) do wyrobu części dla przemysłu motoryzacyjnego (CuZn38Sn).

mosiądze wieloskładnikowe, np. CuZn38Al12Mn2Fe, są stosowane na części w przemyśle

okrętowym, motoryzacyjnym a także chemicznym.

Mosiądze odlewnicze

Mosiądze odlewnicze zawierają zwykle 38-40%Zn, są więc

dwufazowe.

Stopy te odlewa się zwykle w formach metalowych (kokilach), które zapewniają dużą

szybkość chłodzenia a przez to odpowiednie rozdrobnienie struktury zapewniające dobre

właściwości mechaniczne.

Odlewy wykonuje się na ogół z mosiądzów wieloskładnikowych, zawierających aluminium,

mangan oraz żelazo.

Al i Mn- podwyższają odporność na działanie wody morskiej i stosuje się je na odlewy dla

przemysłu okrętowego (CuZn30Al13), w tym odlewy śrub okrętowych (CuZn50Mn3Fe).

Mosiądze wieloskładnikowe często zastępują znacznie droższe brązy cynowe.

miedzionikle (miedź-nikiel) Miedzionikle to stopy Cu-Ni, w których zawartość niklu może sięgać

nawet 40%. Prócz niklu stopy te mogą zawierać do 1%Si i do 2%: Al, Fe, Mn.

MIEDZIONIKLE wykazują

dużą odporność na korozję,

dobre właściwości mechaniczne (Rm=400-600 MPa,A10=15-30%)

znaczny właściwy opór elektryczny.

Miedzionikle można podzielić na dwie grupy;

stopy odporne na korozję (np. CuNi30Mn1Fe)

stopy oporowe.

Stopy są stosowane tylko po obróbce plastycznej w postaci blach, prętów lub drutów.

Ze stopów tych wykonuje się części aparatury chemicznej, elementy dla przemysłu okrętowego,

narzędzia medyczne, monety itp.

26.charakterystyka magnezu.

• gęstość magnezu (1,74 g/cm3)

• Ma barwę srebrzystobiałą.

• Temperatura topnienia czystego magnezu wynosi 650°C

• temperatury topnienia stopów magnezu 460-650°C,(w zależności od ilości i rodzaju

składników stopowych)

Magnez jest metalem bardzo aktywnym chemicznie i łatwo łączy się z tlenem, tworząc na

powierzchni warstewkę tlenków MgO. Warstewka ta jest jednak mało szczelna i nie chroni metalu

przed korozją.

Z tego powodu magnez i jego stopy są na ogół nieodporne na korozję (wyjątek stanowi

atmosfera suchego powietrza).

W temperaturze 600-650°C magnez zapala się i płonie oślepiająco białym płomieniem, co wywołuje

konieczność stosowania specjalnych środków zabezpieczających przy jego topieniu i odlewaniu.

Techniczny magnez ma niewielką wytrzymałość i plastyczność. W związku z tym magnez nie

znajduje zastosowania jako materiał konstrukcyjny.

Wykorzystywany jest on natomiast w pirotechnice do produkcji rakiet sygnalizacyjnych i lotniczych

bomb zapalających, w przemyśle chemicznym, w energetyce jądrowej jako ciekły nośnik ciepła w

niektórych typach reaktorów oraz w metalurgii jako odtleniacz. W postaci stopów z miedzią i niklem

używany jest także jako modyfikator żeliw.

27. charakterystyka stopów magnezu z aluminiu mangan cynk cyrkon cer tor metale ziem rzadkich lit

(przykłady)

Znacznie szersze zastosowanie przemysłowe znalazły stopy magnezu, które zależnie od

składu chemicznego, postaci i stanu osiągają wytrzymałość na rozciąganie

w granicach 120-340 MPa.

Głównymi składnikami tych stopów obok magnezu są:aluminium, mangan, cynk, cyrkon,

cer, tor, metale ziem rzadkich ,lit.

• cynk (do 7%)

• polepsza zarówno własności wytrzymałościowe, jak i plastyczne;

• mangan

• zwiększa odporność na korozję

• wywołuje rozdrobnienie ziarna;

• w stopach nie zawierających aluminium zawartość manganu dochodzi do 5%, w

stopach z aluminium,które zmniejsza rozpuszczalność manganu w magnezie, wynosi

kilka dziesiętnych procentu;

• cyrkon (do 1%)

• polepsza własności mechaniczne i obrabialność stopów

• Wywołuje rozdrobnienie ziarna

• Lit,

• gęstość wynosi 0,53 g/cm

2

, radykalnie zmniejsza gęstość stopów magnezu (każdy procent litu

o 0,032 g/cm

3

),

• umożliwia uzyskanie stopów o dość wysokim stosunku wytrzymałości do gęstości, wyższym

niż w przypadku wielu znormalizowanych stopów.

• Stopy mugnez-lit cechuje

• wyższa pojemność cieplna

• dobre

własności

w

niskich

temperaturach

(w przeciwieństwie do większości metali i stopów, stopy magnezu z litem nie są skłonne do

przechodzenia w stan kruchy w niskich temperaturach).

• Przy zawartości ponad 10,5% Li

• stopy te można przerabiać plastycznie na zimno lub w stanie podgrzanym do temperatur

średnio dwukrotnie niższych od temperatury przeróbki plastycznej na gorąco innych stopów

magnezu.

• Konstrukcje ze stopów magnez-lit są bardziej sztywne od konstrukcji o tym samym

ciężarze, wykonanych z innych tworzyw metalowych, ze stalą i stopami tytanu włącznie.

Zgodnie z układem równowagi stopy magnez-lit można podzielić na trzy grupy:

stopy

(roztwór stały litu w magnezie), zawierające do 5,7% Li (ciężarowo); ich

gęstość jest o 5-10% mniejsza od gęstości zwykłych stopów magnezu, przy mniej

więcej takich samych własnościach mechanicznych;

stopy

+

,

zawierające

ciężarowo

5,7-10,4%

Li.

W miarę, wzrostu zawartości litu plastyczność tych stopów znacznie podwyższa się,

jednocześnie jednak maleje wytrzymałość;

stopy

(roztwór stały magnezu w licie), zawierające ciężarowe ponad I0,4% Li. Te stopy

charakteryzują się minimalna, gęstością (1,3-1,4 g/cm

3

), duża plastycznością i udarnością oraz

podwyższoną podatnością na przeróbkę plastyczną na zimno i na gorąco. Wytrzymałość ich jest niższa

niż zwykłych stopów magnezu, ale może być podwyższona przez wprowadzenie dodatkowych

pierwiastków stopowych.

28.rodzaje i charakterystyka nadstopów

Wyróżnia się 3 rodzaje nadstopów, a mianowicie o osnowie:

niklowej,

stopy żarowytrzymałe o osnowie Ni Pierwiastki stopowe można pogrupować jako

umacniające przez tworzenie z Ni roztworu stałego: Co, Fe, Cr, V, Mo i W;

umacniające wydzieleniowo przez tworzenie faz typu γ’ – Ni3Al, Ni3Ti lub Ni3(Ti,

Al);

tworzące węgliki typu: MC, M6C, M7C3 oraz M26C6: Cr, Mo, W, V, Nb, Ta i Ti;

segregujące do granic ziaren: B, Mg i Zr;

stosowane na łopatki turbin w silnikach odrzutowych. podstawowym ich odbiorcą jest przemysł

lotniczy i energetyczny.

żelazowej,

ŻAROWYTRZYMAŁE STOPY ŻELAZOWO-NIKLOWE

Stopy żelaza z niklem i chromem oraz - zależnie od gatunku - z molibdenem. Wolframem,

niobem, kobaltem, tytanem, aluminium, borem i in.

charakteryzują się wysoką żarowytrzymałością i żaroodpornością,

Stopy żelazowo-niklowe są stosowane zarówno w postaci lanej, jak i przerobionej plastycznie,

zwykle po obróbce cieplnej (przesycanie i starzenie).

kobaltowo-niklowej

ŻAROWYTRZYMAŁE STOPY KOBALTU Wytrzymałość ich w wysokich temperaturach (860

÷1090°C) jest jednak niższa niż stopów niklu, co w pewnym stopniu ogranicza ich zastosowanie.

Poważną natomiast zaletą stopów kobaltu jest

tańsza technologia produkcji (nie wymagają topienia próżniowego)

duża odporność na zmęczenie cieplne.

Ta ostatnia cecha powoduje, że znalazły one zastosowanie na łopatki kierujące w dyszach inne

części silników turboodrzutowych.

Dzielą się na:

stopy do przeróbki plastycznej

odlewnicze.

Wszystkie przemysłowe stopy kobaltu zawierają chrom, który podwyższa ich odporność na

korozję, a ponadto - zależnie od gatunku - różne ilości wolframu, niklu, niobu, tantalu,

molibdenu, aluminium i in.

stopy odlewnicze wykazują bardzo dużą odporność na ścieranie i pod nazwą stellitów są

wykorzystywane także jako materiały narzędziowe oraz do napawania powierzchni części

maszyn.

Stopy kobaltu są stosowane bądź w stanie surowym (niektóre odlewy), bądź obrobionym

cieplnie (przesycanie i starzenie).

29.charakterystyka metali trudnotopliwych.

WOLFRAM I JEGO STOPY

Szczególnymi zaletami wolframu są

bardzo wysoka temperatura topnienia (3415 °C) i

wyjątkowa wytrzymałość w wysokich temperaturach,

ujemnymi cechami są:

duża gęstość (19,3g/cm3) i

kruchość w niskich temperaturach.

WOLFRAM, jak większość metali trudno topliwych, łatwo utlenia się w wysokich temperaturach, co

powoduje konieczność stosowania pokryć ochronnych.

Te same własności cechują stopy wolframu z tlenkiem toru (l lub 2% ThO2), wolframu z

renem (4% lub 25% Re) i molibdenem (15% Mo).

Wolfram i jego stopy stosowane są doświadczalnie w konstrukcjach lotniczych i

kosmonautycznych.

NIOB I JEGO STOPY

wysoka temperatura topnienia niobu (2468°C),

Mała gęstość (8,57 g/cm3)

plastyczność w temperaturach obniżonych

obrabialność, lepsza niż molibdenu i wolframu.

Poważną wadą niobu i jego stopów jest mała odporność na utlenianie w wysokich

temperaturach i związana z tym konieczność stosowania specjalnych pokryć ochronnych.

W podwyższonych temperaturach niob staje się miękki i

plastyczny, ale za pomocą pierwiastków stopowych można jego wytrzymałość podwyższyć do tego

stopnia, że stopy niobu z powodzeniem mogą konkurować z innymi metalami żarowytrzymałymi do

temperatury 1815°C.

Niob i jego stopy z molibdenem, wolframem, tantalem, cyrkonem, hafnem, tytanem, wanadem i in. są

zaliczane do najcenniejszych tworzyw żarowytrzymałych, głównie dzięki

TANTAL L JEGO STOPY

bardzo wysoka temperatura topnienia (2996°C)

doskonała obrabialność i plastyczność, także w temperaturze poniżej -255°C,

dobra spawalność.

wysoka żarowytrzymałość.

Wadą tego pierwiastka jest

duża gęstość (16,6 g/cm3),

mała odporność na utlenianie w wysokich temperaturach (powyżej 650°C) i co

najważniejsze niewielkie zapasy w skorupie ziemskiej (ok. 1,5% znanych zapasów

niobu).

Stosowane są na elementy konstrukcyjne pojazdów kosmicznych i dysze silników

rakietowych,

Wyszukiwarka

Podobne podstrony:

PYTANIA ZE STALI SEMESTR VI, Budownictwo Politechnika Rzeszowska, Rok IV, Konstrukcje Metalowe, TEOR

Konstrukcje metalowe - Zgrzewanie, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Labolatorium, T

,makroekologia, teoria metalobiczna

Konstrukcje metalowe 3, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Labolatorium, Teoria, Migo

Konstrukcje metalowe 4, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Labolatorium, Teoria, Spaj

Konstrukcje metalowe 6, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Labolatorium, Teoria, Spaj

Konstrukcje metalowe - Spawanie elektryczne 3, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Lab

Konstrukcje metalowe - Zgrzewanie, Budownictwo S1, Semestr IV, Konstrukcje metalowe, Labolatorium, T

teoria bledow 2

sroda teoria organizacji i zarzadzania

W10b Teoria Ja tozsamosc

Teoria organizacji i kierowania w adm publ prezentacja czesc o konflikcie i zespolach dw1

wZ 2 Budowa wiedzy społecznej teoria schematów

więcej podobnych podstron