maj 2002

POLSKA NORMA

Numer: PN-B-03262:2002

Tytuł: Silosy żelbetowe na materiały sypkie - Obliczenia

statyczne, projektowanie, wykonawstwo i eksploatacja

Grupa ICS: 65.040.20 91.080.40

Deskryptory: 0067918A - konstrukcje betonowe, 0580346 - konstrukcje żelbetowe, 0226126 - silosy, 0260740 -

projektowanie, 0631027 - projekty budowlane, 0315549 - obliczanie, 0396727 - wymagania

PRZEDMOWA

Niniejsza norma jest nowelizacją PN-89/B-03262 Zbiorniki żelbetowe na materiały sypkie i kiszonki - Obliczenia

statyczne i projektowanie, w stosunku do której wprowadzono zmiany obejmujące:

- symbole i definicje,

- kryteria określania rodzaju przepływu materiałów sypkich,

- oddziaływania na ściany i dna silosów,

- obliczanie sił wewnętrznych,

- zasady konstruowania ścian i den.

Norma zawiera załącznik normatywny A, w którym podano metody badań właściwości materiałów sypkich.

SPIS TREŚCI:

1 Wstęp

1.1 Zakres normy

1.2 Normy powołane

1.3 Definicje

1.4 Podstawowe symbole

1.4.1 Duże litery łacińskie

1.4.2 Małe litery łacińskie

1.4.3 Litery greckie

2 Sytuacje obliczeniowe

2.1 Sytuacje trwałe

2.2 Sytuacje przejściowe

2.3 Sytuacje wyjątkowe

3 Napór materiałów sypkich

3.1 Określenie rodzaju przepływu

3.2 Silosy smukłe

3.2.1 Rodzaje oddziaływań

3.2.2 Napór po napełnieniu silosu

Strona 1

3.2.3 Napór podczas opróżniania

3.2.4 Uproszczona metoda wyznaczania naporu

3.3 Napór w silosach krępych (zasobnikach)

3.4 Silosy homogenizacyjne i silosy napełniane z dużą prędkością

3.5 Właściwości i parametry składowanych materiałów

3.5.1 Zasady określania właściwości i parametrów składowanych materiałów

3.5.2 Podejście uproszczone

3.5.3 Badanie właściwości i parametrów składowanych materiałów sypkich

3.5.4 Wartość współczynnika zwiększania naporu

4 Kombinacja oddziaływań oraz wartości częściowych współczynników bezpieczeństwa γγγγ

f

5 Inne oddziaływania na konstrukcje silosów

5.1 Oddziaływania stałe

5.2 Oddziaływania zmienne

5.2.1 Obciążenie śniegiem

5.2.2 Obciążenie wiatrem

5.2.3 Oddziaływanie temperatury

5.3 Wpływ osiadania komór

5.4 Wpływ skurczu i pełzania betonu

5.5 Oddziaływania technologiczne

6 Obliczanie elementów konstrukcyjnych

6.1 Obliczanie sił wewnętrznych w konstrukcjach ścian silosów smukłych

6.1.1 Siły wewnętrzne w ścianach komór cylindrycznych

6.1.1.1 Efekty oddziaływań bezpośrednich

6.1.1.2 Efekty oddziaływań termicznych

6.1.2 Obliczanie sił wewnętrznych w ścianach komór prostopadłościennych

6.1.3 Obliczanie sił wewnętrznych w dnach komór

6.2 Obliczanie sił wewnętrznych w silosach krępych (zasobnikach)

6.3 Obliczanie fundamentów silosów

7 Zasady konstruowania

7.1 Materiały

7.1.1 Beton

7.1.2 Stal

7.2 Koordynacja wymiarów

7.3 Grubość ścian komór

7.4 Nachylenie ścian leja

7.5 Zbrojenie ścian

7.5.1 Średnice oraz odległości między prętami zbrojenia

7.5.2 Rozmieszczenie i otulenie zbrojenia w przekroju poprzecznym

7.5.3 Łączenie prętów zbrojenia i długości zakotwień

7.6 Zbrojenie den i lejów

7.7 Przerwy dylatacyjne

7.8 Tolerancje wykonania ścian komór

7.9 Powłoki ochronne ścian i lejów silosów

8 Urządzenia techniczne umożliwiające redukowanie naporu poziomego w silosach

9 Wymagania dotyczące wykonawstwa i montażu

10 Wymagania dotyczące odbioru i użytkowania

10.1 Odbiór

10.2 Wymagania eksploatacyjne

10.3 Kontrola stanu technicznego

10.4 Książka obiektu (metryka silosu)

Załącznik A (normatywny) - METODY BADAŃ WŁAŚCIWOŚCI SKŁADOWANYCH MATERIAŁÓW SYPKICH

1 Wstęp

1.1 Zakres normy

W niniejszej normie podano zasady obliczania oddziaływań od materiału sypkiego (dla stanów napełnienia i

opróżniania silosu) oraz projektowania żelbetowych silosów na materiały sypkie.

Strona 2

Normę stosuje się przy projektowaniu żelbetowych silosów jedno i wielokomorowych, ich wykonywaniu i

eksploatacji.

Wartości i rozkład oddziaływań zależą od kształtu silosu, właściwości składowanego materiału oraz od rodzaju jego

przepływu podczas opróżniania.

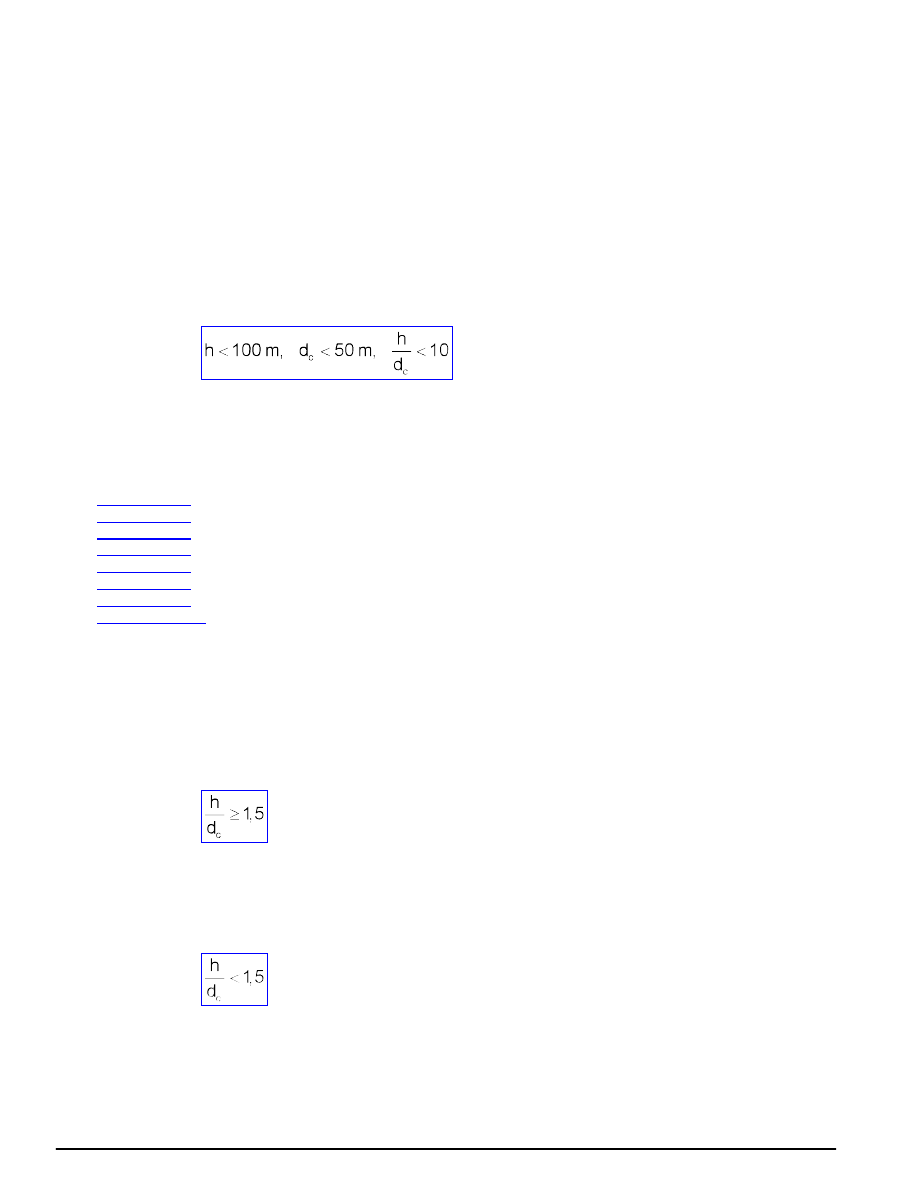

Postanowienia niniejszej normy dotyczą silosów, dla których:

- kształt wydzielonej komory silosu jest ograniczony do pokazanych na rys. 1.,

- maksymalny wymiar średnicy ziaren składowanego materiału jest mniejszy od 0,03 d

c

,

- mimośród e

i

usytuowania otworu zasypowego silosu jest mniejszy od 0,25 d

c

,

- mimośród e

o

usytuowania otworu wysypowego (za wyjątkiem otworu w kształcie szczeliny przebiegającej wzdłuż

całej średnicy komory) jest mniejszy od 0,25 d

c

,

- żadna część krawędzi otworu wysypowego nie przekracza odległości 0,3 d

c

, od osi komory silosu,

- w przypadku wyposażenia w urządzenia odciążające przepływ materiału sypkiego jest płynny i zgodny z

ograniczeniami mimośrodów, a zastosowane urządzenie odciążające nie prowadzi do powstania przepływu

materiału sypkiego poza rurą centrującą przepływ,

- ograniczenia geometryczne wynoszą:

Silosy o innych kształtach i parametrach przepływu projektuje się w oparciu o aktualne wyniki badań.

1.2 Normy powołane

PN-80/B-01800 Antykorozyjne zabezpieczenia w budownictwie - Konstrukcje betonowe i żelbetowe - Klasyfikacja i

określenie środowisk

PN-82/B-02000

Obciążenia budowli - Zasady ustalania wartości

PN-82/B-02001

Obciążenia budowli - Obciążenia stałe

PN-80/B-02010

Obciążenia w obliczeniach statycznych - Obciążenie śniegiem

PN-81/B-03020

Grunty budowlane - Posadowienie bezpośrednie budowli - Obliczenia statyczne i projektowanie

PN-77/B-02011

Obciążenia w obliczeniach statycznych - Obciążenie wiatrem

PN-86/B-02015

Obciążenia budowli - Obciążenia zmienne środowiskowe - Obciążenie temperaturą

PN-76/B-03001

Konstrukcje i podłoża budowli - Ogólne zasady obliczeń

PN-B-03264:1999

Konstrukcje betonowe, żelbetowe i sprężone - Obliczenia statyczne i projektowanie

PN-88/B-06250 Beton zwykły

1.3 Definicje

1.3.1

silos smukły

silos, w którym stosunek odległości otworu wysypowego od powierzchni zastępczej materiału sypkiego do wymiaru

miarodajnego przekroju jest większy lub równy 1,5

1.3.2

silos krępy (zasobnik)

silos, w którym stosunek odległości otworu wysypowego od powierzchni zastępczej materiału sypkiego do wymiaru

miarodajnego przekroju jest mniejszy od 1,5

1.3.3

Strona 3

silos homogenizacyjny

silos przeznaczony do magazynowania materiałów sypkich mieszanych przez tłoczenie powietrza przy zamkniętym

otworze wysypowym

1.3.4

materiały upłynnione

pneumatycznie mieszane materiały, które zachowują się jak ciecz

1.3.5

komora zblokowana

dwie lub więcej komór silosu połączonych ze sobą monolitycznie

1.3.6

komora gwiazdkowa

wewnętrzna komora silosu, usytuowana pomiędzy komorami zblokowanymi (1.3.5) walcowymi

1.3.7

lej

dolna część silosu ze ścianami pochylonymi pod kątem α > 20° (rysunek 1)

1.3.8

przejście

miejsce łączenia leja (1.3.7) z pionową ścianą komory silosu

1.3.9

dno płaskie

dolna część silosu o nachyleniu α ≤ 20°

1.3.10

poziom zastępczy materiału sypkiego

poziom materiału sypkiego, przyjmowany w 1/3 wysokości stożka zasypowego (rysunek 1)

1.3.11

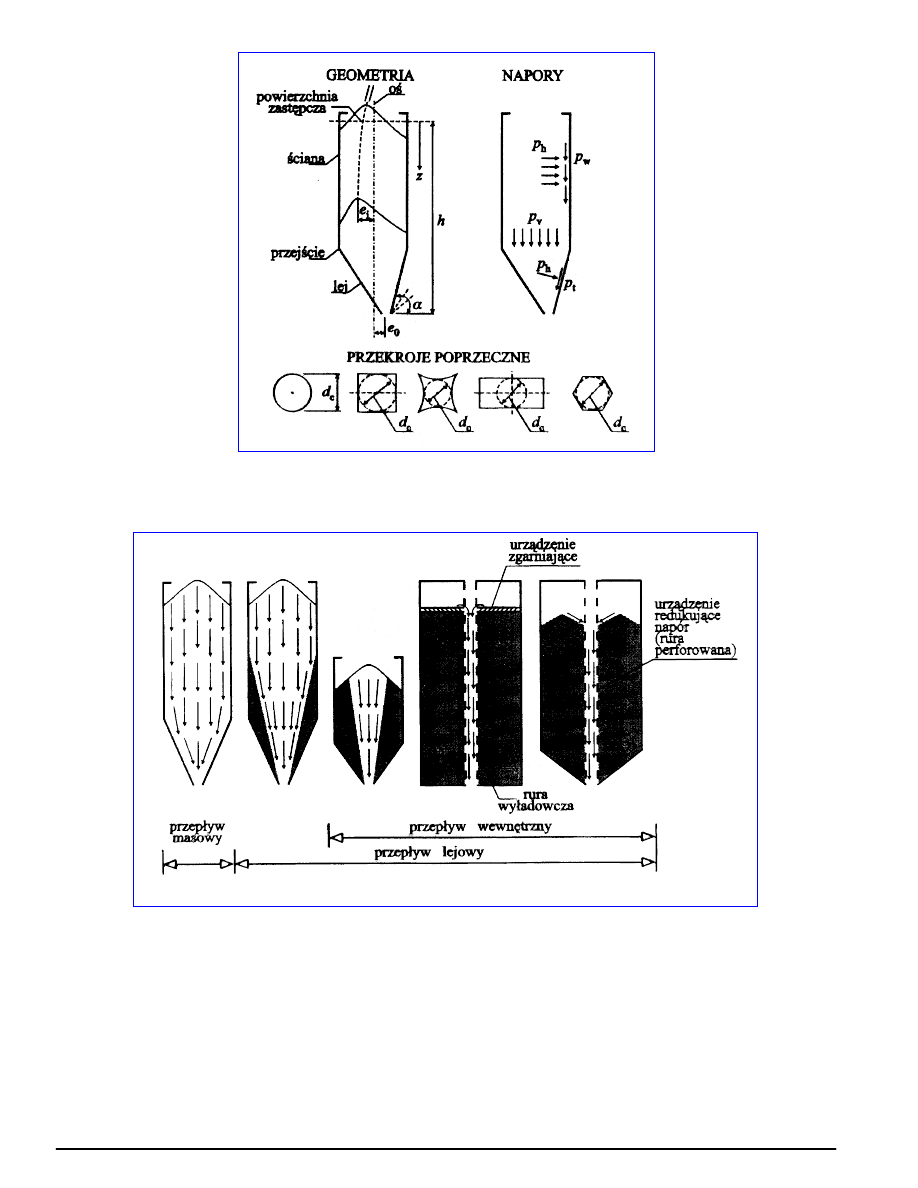

rodzaj przepływu

charakterystyka przepływu materiału sypkiego podczas opróżniania silosu

UWAGA - wyróżnia się trzy rodzaje przepływu: przepływ masowy, przepływ lejowy (rdzeniowy) i przepływ

wewnętrzny

1.3.12

przepływ masowy

rodzaj przepływu (1.3.11), w którym cały składowany w komorze silosu materiał znajduje się w ruchu podczas

opróżniania komory

1.3.13

przepływ lejowy (rdzeniowy)

rodzaj przepływu (1.3.11), w którym podczas opróżniania silosu część materiału sypkiego pozostaje nieruchoma

1.3.14

kanał przepływu (rdzeń przepływu)

ograniczona w kształcie stożka część materiału sypkiego, znajdującego się w ruchu podczas opróżniania silosu

UWAGA - Może on przecinać przekrój pionowy ściany lub rozwinąć się do górnej powierzchni składowanego

materiału.

1.3.15

przepływ wewnętrzny

rodzaj przepływu (1.3.11) (rysunek 2), w którym kanał przepływu (1.3.14) osiąga górną powierzchnię

Strona 4

magazynowego materiału

1.3.16

kohezja

opór spójności materiału wywołany siłami wewnętrznymi wzajemnego przyciągania cząstek, w kilopaskalach

1.3.17

przepływ płaski

rodzaj przepływu w prostokątnych lub kwadratowych silosach ze szczelinowym otworem wysypowym

UWAGA - Szczelina otworu jest równoległa do ścian silosu, a jej długość jest równa długości ściany.

1.3.18

napór

oddziaływanie materiału sypkiego na jednostkę powierzchni ściany lub dna silosu

1.3.19

napór miejscowy

symetryczne obciążenie lokalne, które może działać w dwóch kierunkach w dowolnym miejscu ścian silosu

1.3.20

pierścieniowy napór dynamiczny

obciążenie lokalne obwodowe, występujące w leju (1.3.7) i na ścianie silosu z przepływem masowym (1.3.12) w

miejscu przejścia ściany w lej

1.3.21

parametry drugorzędne

parametry, które mają wpływ na właściwości gromadzonych materiałów

1.3.22

próbki

losowo wybrane partie materiału sypkiego

PRZYKŁAD - Drugorzędne parametry uwzględniają uziarnienie materiału sypkiego, jego wilgotności, temperaturę,

wiek, naelektryzowanie wywołane jego ruchem i metody produkcji

1.3.23

zalecane naprężenia w badaniach

poziom naprężeń stycznych lub normalnych, przy których są prowadzone pomiary właściwości magazynowanych

materiałów

UWAGA - Zalecane naprężenia powinny być dobierane odpowiednio do wartości naporów w silosie.

Strona 5

Rysunek 1 - Kształty wydzielonych komór silosu (wymiary i oznaczenia naporów)

Rysunek 2 - Rodzaje przepływu materiałów sypkich w silosach

1.4 Podstawowe symbole

1.4.1 Duże litery łacińskie

Strona 6

A

- pole przekroju

C

- współczynnik zwiększający napór,

C

o

- maksymalny współczynnik zwiększający napór na ścianę podczas opróżniania

C

b

- współczynnik zwiększający napór na dno,

C

h

- współczynnik zwiększający napór poziomy,

C

w

- współczynnik zwiększający tarcie o ścianę,

C

z

- współczynnik do wzoru Janssena,

D

- średnica aparatu do badań właściwości materiałów sypkich,

F

1

- siła ścinająca próbkę (rysunek A1),

K

s,m

- podstawowa wartość ilorazu naporu poziomego i pionowego,

K

s

- skorygowana wartość ilorazu naporu poziomego i pionowego,

- równoleżnikowa siła rozciągająca w ścianie silosu cylindrycznego.

1.4.2 Małe litery łacińskie

d

- średnica komory cylindrycznej,

d

c

- wymiar miarodajny przekroju (rysunek 1),

e

- mimośród,

e

i

- mimośród usytuowania otworu dla napełniania silosu,

e

o

- mimośród usytuowania otworu wysypowego (rysunek 1),

h

- odległość otworu wysypowego od powierzchni zastępczej materiału sypkiego,

l

h

- długość ściany leja,

p

- napór,

p

h

- napór poziomy wywołany składowanym materiałem,

p

he

- napór poziomy podczas opróżniania (rysunek 1),

p

hf

- napór poziomy po napełnieniu silosu,

p

hfm

- napór poziomy po napełnieniu u podstawy przekroju pionowego ściany,

p

n

- napór normalny na pochyłej ścianie leja,

p

p

- napór miejscowy działający w dowolnym miejscu na ograniczoną powierzchnię ściany silosu,

p

s

- pierścieniowy napór dynamiczny w silosach z przepływem masowym,

p

t

- napór styczny w leju (tarcie jednostkowe materiału sypkiego o ściany leja),

p

v

- napór pionowy wywołany przez składowany materiał (rysunek 1),

p

ve

- napór pionowy podczas opróżniania silosu,

p

vf

- napór pionowy po napełnieniu silosu,

p

wfm

- napór pionowy po napełnieniu u podstawy pionowego przekroju ściany,

p

vo

- napór pionowy w poziomie przejścia ściany w lej,

p

w

- napór styczny na pionowej ścianie (rysunek 1),

p

we

- napór styczny na ścianie podczas opróżniania,

p

wf

- napór styczny na ścianie po napełnieniu silosu,

Strona 7

p

w*

- wypadkowa jednostkowego pionowego naporu stycznego na obwodzie pionowego przekroju ściany,

r

h

- promień hydrauliczny przekroju komory, r

h

= A/u,

s

- wymiar boku powierzchni oddziaływania naporu miejscowego (s = 0,2 d

c

),

t

- grubość ściany (rysunek 1),

u

- wewnętrzny obwód poziomego przekroju ściany,

w

- szerokość prostokątnego silosu,

z

- głębokość poniżej zastępczego poziomu materiału sypkiego przy maksymalnym napełnieniu silosu.

1.4.3 Litery greckie

α

- kąt pochylenia ściany leja mierzony od poziomu (rysunek 1),

β

- współczynnik zwiększający wartość naporu miejscowego,

γ

- gęstość objętościowa składowanego materiału,

µ

- współczynnik tarcia materiału sypkiego o ścianę silosu,

- kąt stoku naturalnego materiału sypkiego,

ϕ

- kąt tarcia wewnętrznego w materiale sypkim po napełnieniu silosu,

ϕ

w

- kąt tarcia materiału sypkiego o ścianę leja przyjmowany do określenia rodzaju przepływu

materiału sypkiego w zależności od kąta pochylenia ściany leja α,

σ

1

- naprężenia,

ϕ

c

- kąt tarcia wewnętrznego mierzony na próbkach.

τ

f1

- maksymalne naprężenia ścinające mierzone na próbkach badanych na ścinanie.

2 Sytuacje obliczeniowe

2.1 Sytuacje trwałe

Przy wyznaczaniu sił wewnętrznych należy uwzględniać następujące oddziaływania:

Oddziaływania stałe, obejmujące:

- ciężar własny konstrukcji,

- ciężar własny zamontowanych na stałe urządzeń.

Oddziaływania zmienne, do których zalicza się:

- napór materiałów sypkich,

- oddziaływania od śniegu i wiatru,

- oddziaływania temperaturowe i różnice osiadań fundamentów.

- inne np. skurcz i pełzanie.

2.2 Sytuacje przejściowe

Silosy winny być projektowane z uwzględnieniem oddziaływań związanych z transportem i montażem elementów.

2.3 Sytuacje wyjątkowe

Do oddziaływań wyjątkowych zalicza się eksplozje, uderzenia pojazdami, drgania sejsmiczne i pożary.

Materiały, które mogą powodować eksplozję pyłów wymienione są w tablicy 1.

Ciśnienie eksplozji w silosie, w którym nie zaprojektowano odpowiedniej powierzchni otworów redukujących

ciśnienie wybuchu, należy przyjąć równe 1 MPa.

3 Napór materiałów sypkich

3.1 Określenie rodzaju przepływu

Strona 8

Napór zależy od:

- właściwości materiałowych,

- warunków tarcia powierzchniowego (o ściany komory lub leja),

- geometrii silosu,

- metody napełniania i opróżniania.

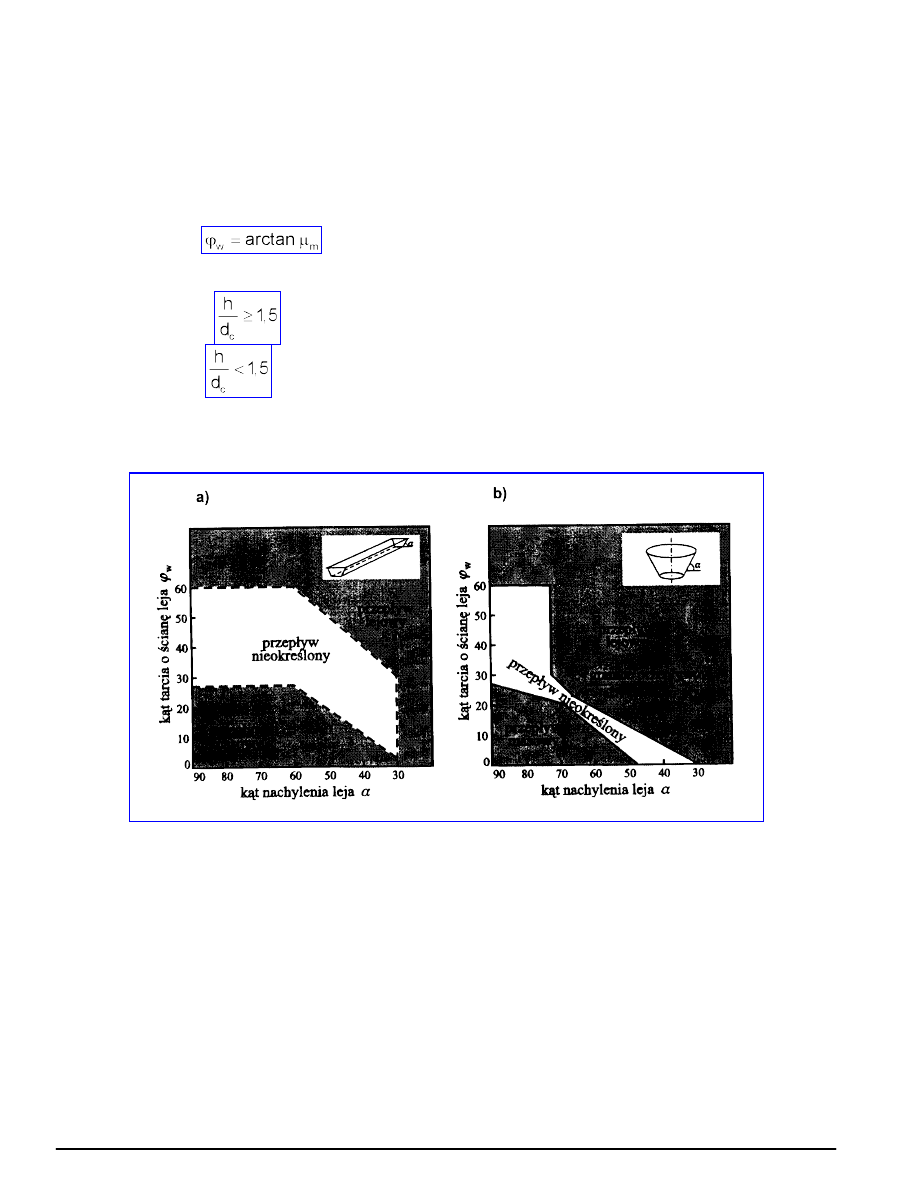

Rodzaj przepływu (masowy lub lejowy) określa się według rysunku 3.

Wartość kąta ϕ

w

, wyznacza się na podstawie badań przeprowadzonych według załącznika A lub w sposób

przybliżony ze wzoru (1), którym µ

m

- współczynnik tarcia materiału sypkiego o ścianę. Wartości współczynnika µ

m

podane są w tablicy 1.

(1)

Wartości charakterystyczne naporu po napełnieniu silosu i podczas jego opróżniania oblicza się dla:

- silosów smukłych

według podrozdziału 3.2,

- silosów krępych

według podrozdziału 3.3,

- silosów homogenizacyjnych zawierających materiały upłynniane lub napełnianych z dużą prędkością według

podrozdziału 3.3.

Rysunek 3 - Granice pomiędzy przepływem masowym i lejowym dla lejów trapezowych (a) i stożkowych (b)

3.2 Silosy smukłe

3.2.1 Rodzaje oddziaływań

Szczegółowe reguły wyznaczania oddziaływań podano dla napełniania w 3.2.2. i opróżniania w 3.2.3. Reguły

uproszczone podano natomiast w 3.2.4. Zgodnie z nimi wyznacza się następujące oddziaływania:

- napór na ścianę po napełnieniu silosu,

- napór na płaskie dno po napełnieniu,

- napór na lej po napełnieniu,

- napór na ścianę podczas opróżniania,

- napór na płaskie dno lub lej podczas opróżniania.

Strona 9

3.2.2 Napór po napełnieniu silosu

3.2.2.1 Wyznaczenie podstawowych wartości naporu rozłożonego w funkcji ciągłej

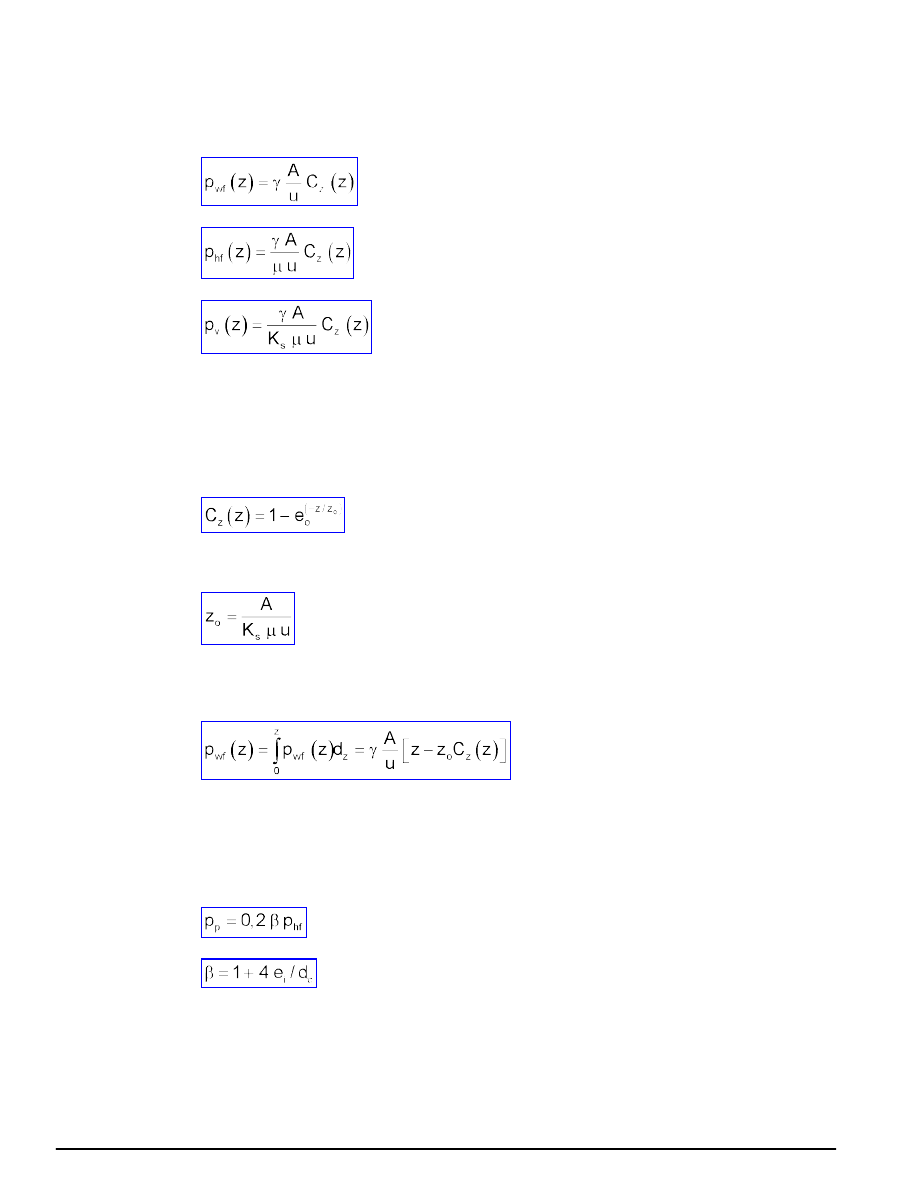

Po napełnieniu silosu, wartości naporu stycznego na ścianie (p

wf

), naporu poziomego (p

hf

) i naporu pionowego (p

vf

),

na dowolnej głębokości z, powinny być przyjmowane według wzorów:

(2)

(3)

(4)

w których:

γ - gęstość objętościowa materiału sypkiego,

A - pole powierzchni poziomego przekroju silosu,

µ - współczynnik tarcia materiału sypkiego o ścianę silosu,

u - obwód poziomego przekroju komory silosu,

K

s

- iloraz naporu pionowego i poziomego,

(5)

z

o

- głębokość charakterystyczna:

(6)

Wypadkową naporu stycznego p

wf

(z) na jednostkę długości obwodu komory silosu, działająca na dowolnej

głębokości z wyznacza się ze wzoru:

(7)

Metodę do określenia parametrów materiałów γ, µ, K

s

podano w punkcie 3.5.

3.2.2.2 Napór miejscowy

Napór poziomy po napełnianiu jest złożony z naporu rozłożonego w funkcji ciągłej p

hf

i naporu miejscowego p

p

.

Napór miejscowy powinien być rozważony jako działający w dowolnym miejscu ściany silosu i przyjmowany według

wzoru:

(8)

(9)

w którym:

e

i

- mimośród napełniania,

d

c

- wymiar miarodajny przekroju.

Strona 10

Napór miejscowy powinno się przyjmować jako działający na dwóch przeciwległych kwadratowych polach o boku s,

przy czym:

(10)

Stosując podejście uproszczone, najbardziej niekorzystne ustawienie naporu miejscowego może być przyjęte przez

jego umiejscowienie w połowie wysokości silosu.

Rysunek 4 - Napór poziomy działający na ścianę silosu: a) napór ciągły, b) miejscowy napór ruchomy.

Przy projektowaniu silosów o przekroju kołowym, spełniających warunek

, można stosować

uproszczoną metodę wyznaczania oddziaływań. W takim przypadku napór miejscowy może być przyjęty jako

działający na głębokości z

o

poniżej zastępczego poziomu materiału sypkiego, wyznaczonego ze wzoru (6), lub w

połowie wysokości pionowego przekroju ściany. Do obliczeń silosu przyjmuje się napór, którego wartość jest

niższa.

3.2.2.3 Napór na dno płaskie

Pionowy napór działający na poziome lub lekko pochyłe dno (α ≤ 20°) oblicza się ze wzoru:

(11)

p

v

powinno być obliczone ze wzoru (4), a C

b

jest współczynnikiem zwiększającym obciążenie dna:

(12)

3.2.2.4 Napór na dno stożkowe

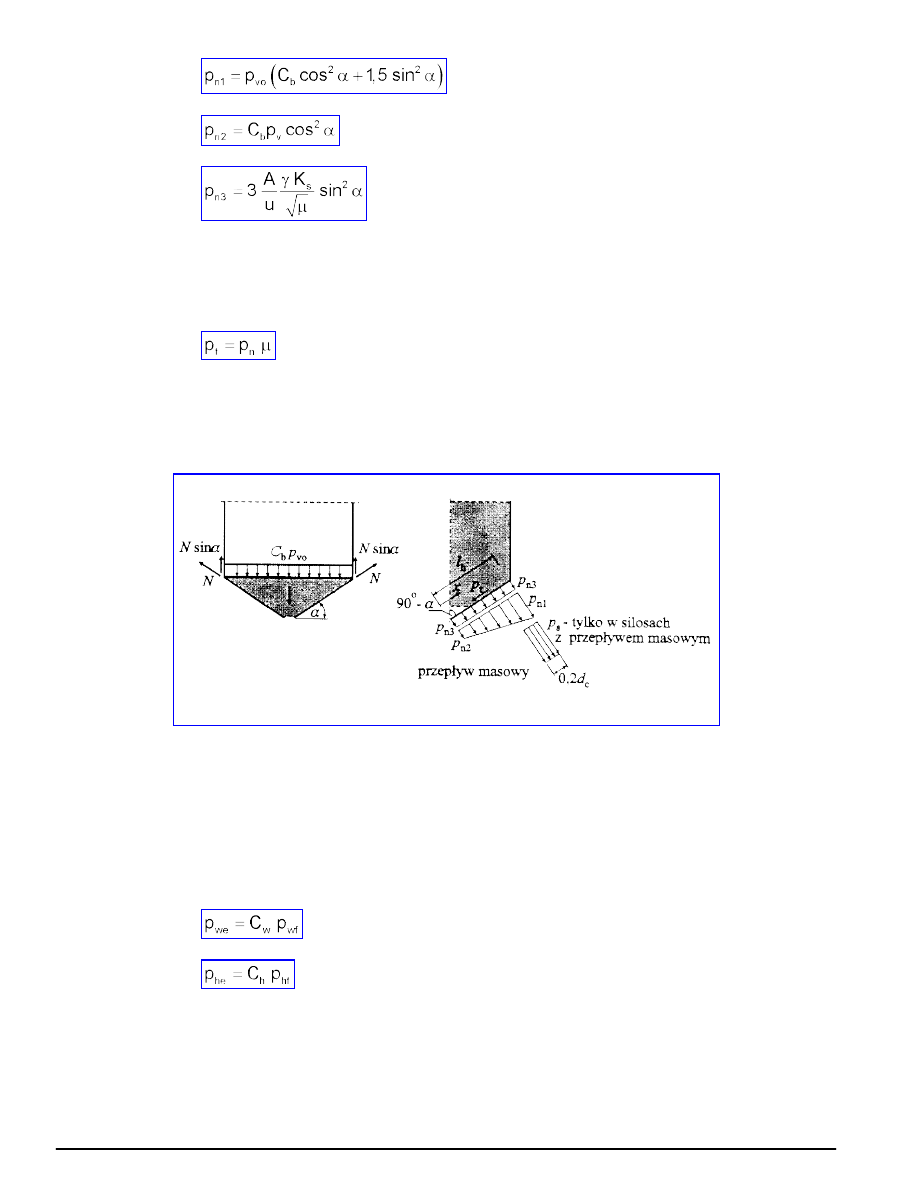

Napór normalny p

n

działający na ścianę w dnie stożkowym, w którym α > 20°, powinien być obliczony jako suma

naporu od napełniania leja (p

n1

, p

n2

) i naporu bezpośredniego działającego ponad przekrojem przejściowym (p

n3

)

ze wzoru:

(13)

w którym: x - według rysunku 5

Strona 11

(14)

(15)

(16)

gdzie:

C

b

- współczynnik zwiększający napór na dno według wzoru (12),

p

vo

- napór pionowy działający na poziomie przejścia ściany w lej, obliczone według wzoru (4).

Wartość naporu stycznego w leju

(17)

gdzie: p

n

oblicza się według wzoru (13).

Składową pionową siły rozciągającej, działającej na górnej krawędzi leja stożkowego wyznacza się z warunku

równowagi sił przy uwzględnieniu pionowego naporu C

b

p

vo

i ciężaru zawartości leja (rysunek 5).

Rysunek 5 - Napór działający w leju silosu

3.2.3 Napór podczas opróżniania

3.2.3.1 Napór na ścianie pionowej

W skład naporu w trakcie opróżniania silosu wchodzi napór stały rozłożony według funkcji ciągłej i ruchomy napór

miejscowy działający w dwóch kierunkach, usytuowany w dowolnym miejscu ściany silosu.

Napory p

we

i p

he

wyznacza się mnożąc odpowiednie napory wyznaczone dla napełnienia p

wf

i p

hf

przez

współczynniki C

w

i C

h

:

(18)

(19)

gdzie:

p

we

- napór styczny na ścianie podczas opróżniania,

p

he

- napór pionowy na ścianie podczas opróżniania,

Strona 12

C

w

i C

h

- równe 1,0 dla silosów, które są wyposażone w urządzenia odciążające (bez płynięcia materiału sypkiego

poza rurą). W innych silosach współczynniki te wynoszą:

(20)

(21)

Wartość maksymalnego współczynnika zwiększającego napór podczas opróżniania C

o

podano w tablicy 1.

Wartość naporu miejscowego p

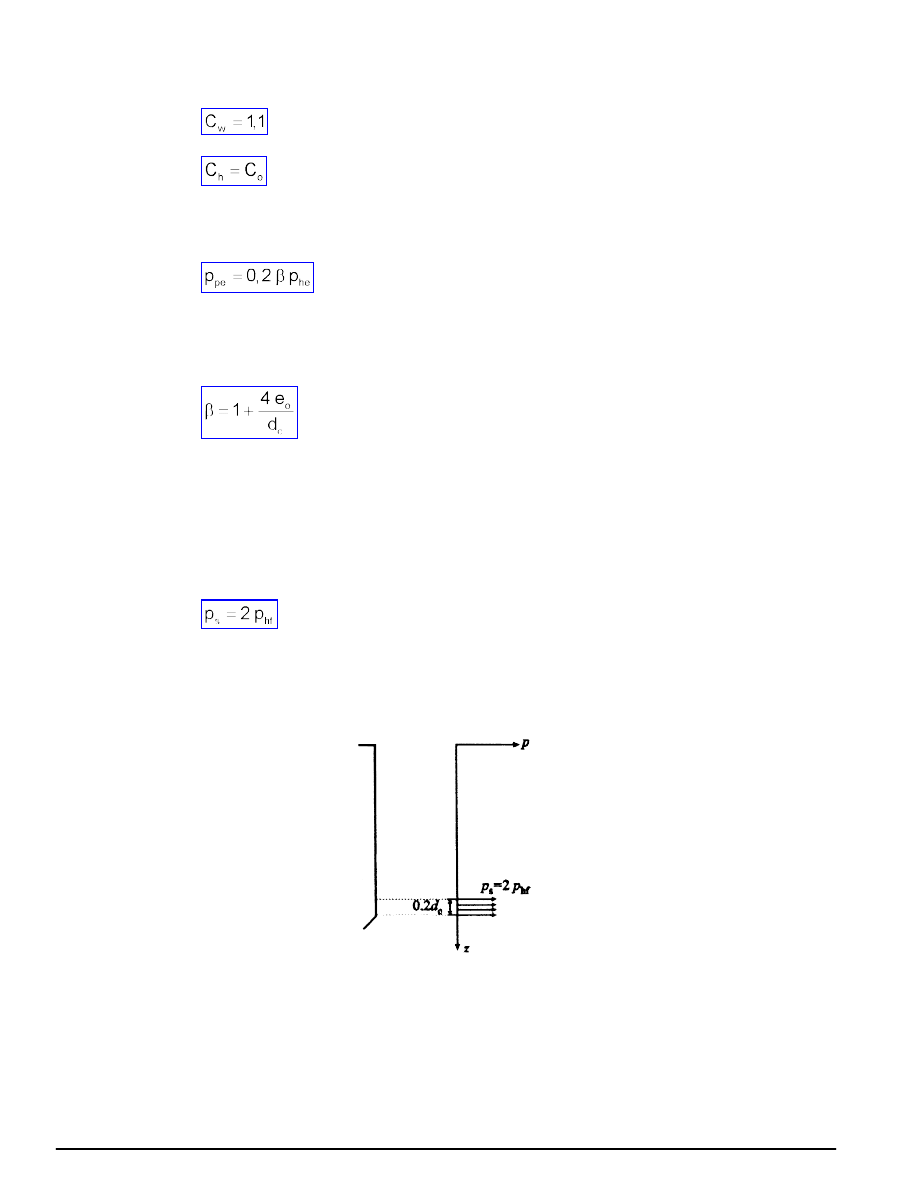

pe

działającego podczas opróżniania przyjmuje się jako:

(22)

gdzie:

p

he

- według wzoru (19),

β - współczynnik określany według wzoru:

(23)

w którym:

e

o

- mimośród usytuowania otworu wysypowego.

Wyznaczenie miejsca usytuowania naporów miejscowych dla opróżniania powinno być przeprowadzone przy

zastosowaniu wskazówek podanych do wyznaczania miejscowego naporu po napełnianiu silosu (p.3.2.2).

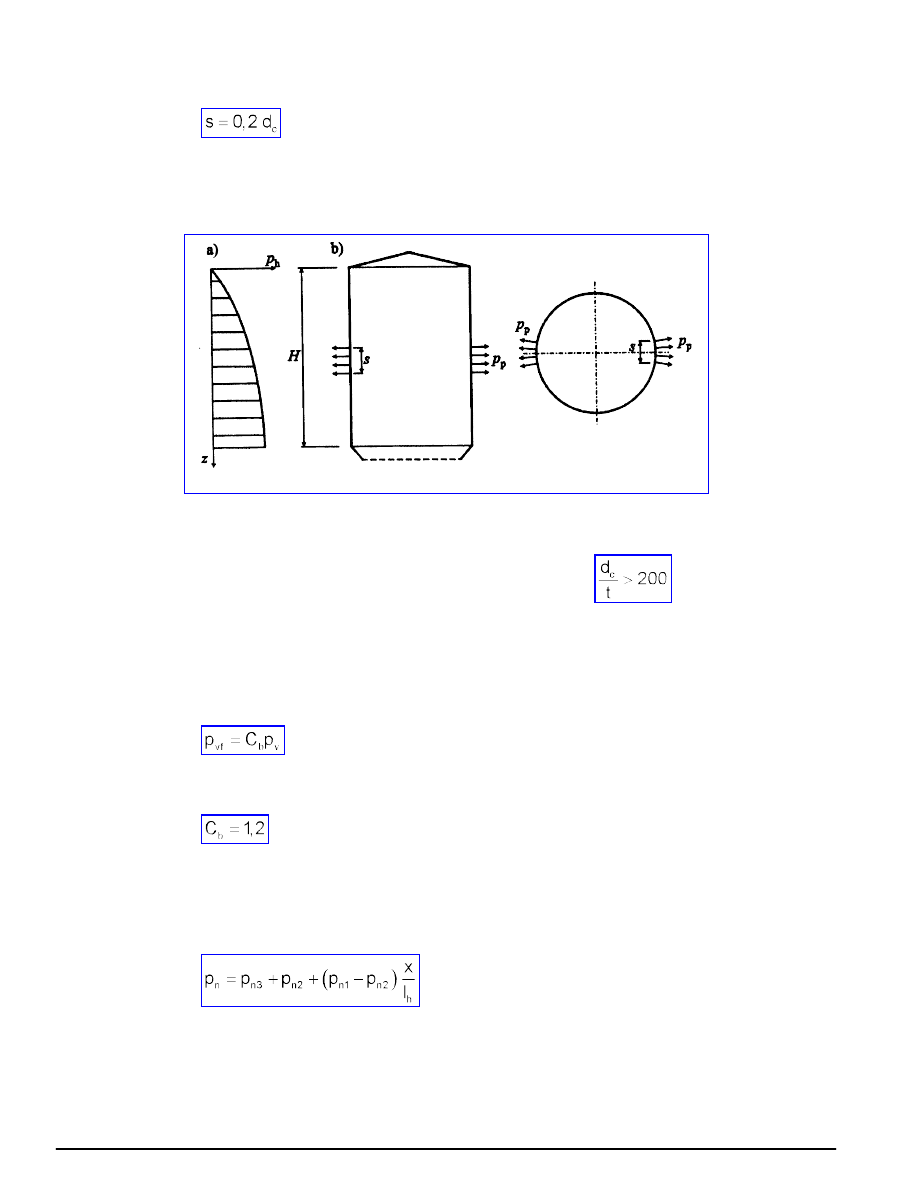

W silosach z przepływem masowym i nieokreślonym należy dodatkowo uwzględnić działający na poziomie

przejścia ściany w lej pierścieniowy napór dynamiczny p

s

, rozłożony na wysokości s = 0,2 d

c

(rysunek 6) o

wartości:

(24)

w którym: p

hf

- wartość poziomego naporu na poziomie przejścia ściany w lej

Rysunek 6 - Dodatkowy dynamiczny napór pierścieniowy w silosach z przepływem masowym

Strona 13

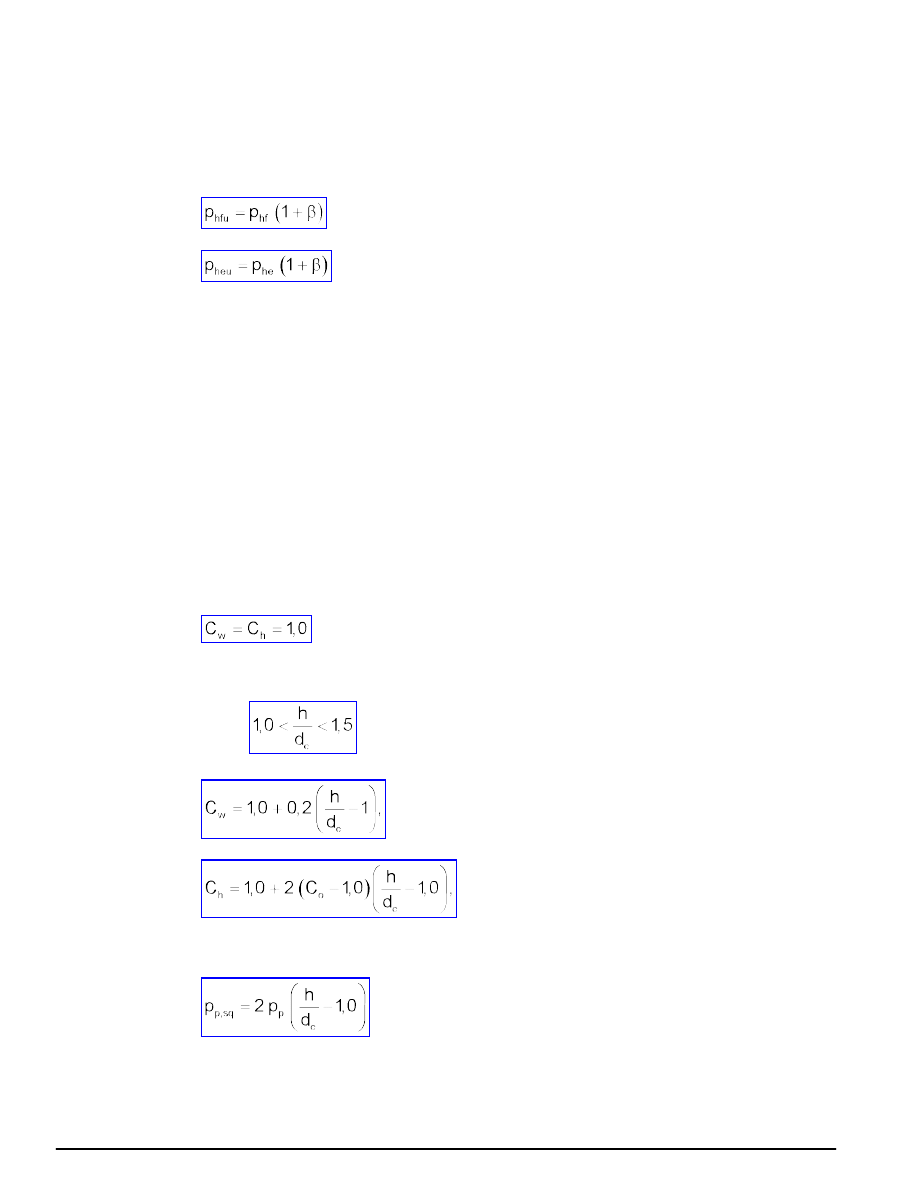

3.2.3.2 Napór na lej i dno płaskie

W przypadku przepływu lejowego w silosie, napór podczas opróżniania na dno i lej oblicza się stosując zalecenia

jak dla naporu według 3.2.2.

3.2.4 Uproszczona metoda wyznaczania naporu

W silosach, w których d

c

< 5,0 m, napór miejscowy może być zastąpiony poprzez zwiększenie podstawowego

naporu ciągłego w sposób następujący:

(25)

(26)

gdzie:

p

hfu

- napór poziomy po napełnieniu dla metody uproszczonej,

p

heu

- napór poziomy podczas opróżniania dla metody uproszczonej,

p

hf

i p

he

- wyznaczone przy zastosowaniu odpowiednio wzorów (3) i (19),

β - według (9) i (23) odpowiednio dla napełnienia i opróżniania.

3.3 Napór w silosach krępych (zasobnikach)

Oddziaływania na ściany silosów krępych przyjmuje się jak dla silosów smukłych według 3.1 z następującymi

modyfikacjami:

- napór p

h

w punkcie, przy którym górna stożkowa powierzchnia przechowywanego materiału styka się ze ścianą

silosu (rysunek 6), jest zredukowany do zera. Poniżej tego punktu, liniowo zmienny napór oblicza się przyjmując K

s

= 1,0;

- wartości naporu ciągłego, działającego poniżej liniowo zmiennego naporu, są wyznaczone przy wykorzystaniu

wzorów (18) i (19).

Współczynniki zwiększające obciążenia C

h

i C

w

są zależne od stosunku wysokości silosu do jego średnicy, tj. h/d

c

, i

należy je przyjmować następująco:

- dla silosów w których h/d

c

> 1,0

(27)

i napór miejscowy p

p,sq

, obliczony ze wzoru (29) może być pominięty (p

p,sq

= 0);

- dla silosów w których

(28)

a napór miejscowy p

p,sq

powinien być obliczony według wzoru:

(29)

Strona 14

w którym:

p

p,sq

- napór miejscowy dla silosów krępych,

p

p

- napór miejscowy dla silosów smukłych.

Napór pionowy działający na płaskie dno p

v,sq

powinien być obliczony według wzoru:

(30)

w którym:

p

v1

- obliczone ze wzoru (4) przy z = h,

p

v2

- zmienna wartość naporu p

v2

= γ h

2

,

h

1

- zmienna odległość od zastępczego poziomu materiału sypkiego do punktu styku stożka materiału sypkiego ze

ś

cianą silosu (rysunek 7).

h

2

- według rysunku 7.

p

v3

- obliczona ze wzoru (4) przy z = h

1

.

Obciążenie leja powinno być obliczone według wzoru (13)

Rysunek 7 - Obciążenie ścian i płaskiego dna w silosach krępych

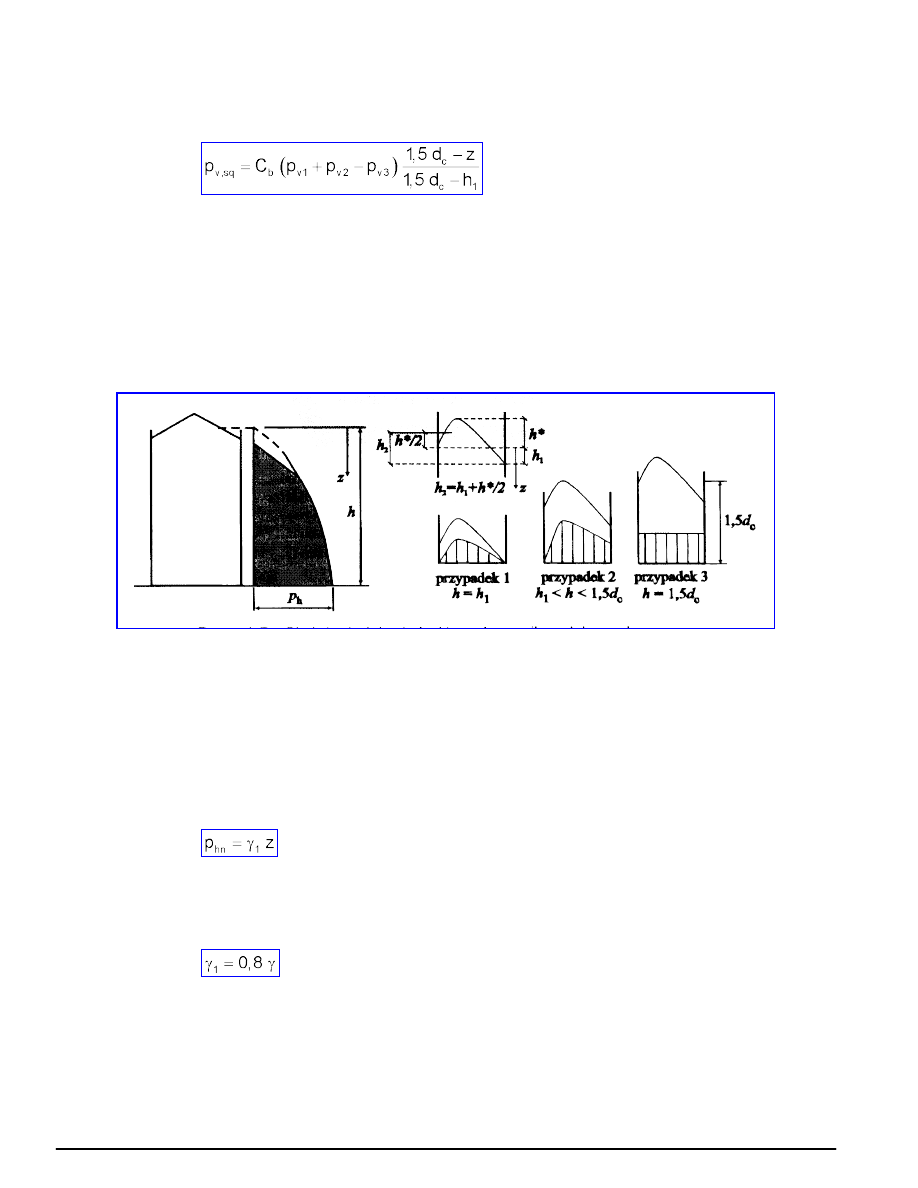

3.4 Silosy homogenizacyjne i silosy napełniane z dużą prędkością

W silosach homogenizacyjnych i w silosach napełnianych z dużą prędkością powinno rozważyć się dwa przypadki:

- magazynowany materiał sypki jest upłynniony,

- magazynowany materiał nie upłynnia się.

W silosach na materiały sproszkowane, gdzie prędkość opadania materiału przekracza 10 m/h, przyjmuje się, że

materiał jest upłynniony.

Napór poziomy, działający na ścianę silosu wypełnionego materiałem upłynnionym należy obliczać ze wzoru:

(31)

w którym:

γ

1

- gęstość materiału upłynnionego.

Gęstość materiału upłynnionego przyjmuje się równą:

(32)

gdzie:

γ - gęstość objętościowa materiału sypkiego określona według 3.5.

Strona 15

3.5 Właściwości i parametry składowanych materiałów

3.5.1 Zasady określania właściwości i parametrów składowanych materiałów

Właściwości i parametry materiałów powinny być określone stosując podejście uproszczone prezentowane w 3.5.2

albo poprzez badania opisane w 3.5.3, stosując metody według załącznika A. Maksymalny współczynnik

zwiększający obciążenia podczas opróżniania silosu C

o

został podany w tablicy 1 lub może być przyjmowany

według 3.5.3.

3.5.2 Podejście uproszczone

Właściwości i parametry materiałowe do obliczeń w podejściu uproszczonym zdefiniowano w tablicy 1. Ich wartości

są wartościami granicznymi określonymi jako µ

m

i K

s,m

, gdzie: K

s,m

- jest wartością stosunku naporu poziomego do

pionowego, a µ

m

jest podstawową wartością współczynnika tarcia o ścianę przy obliczeniu naporu.

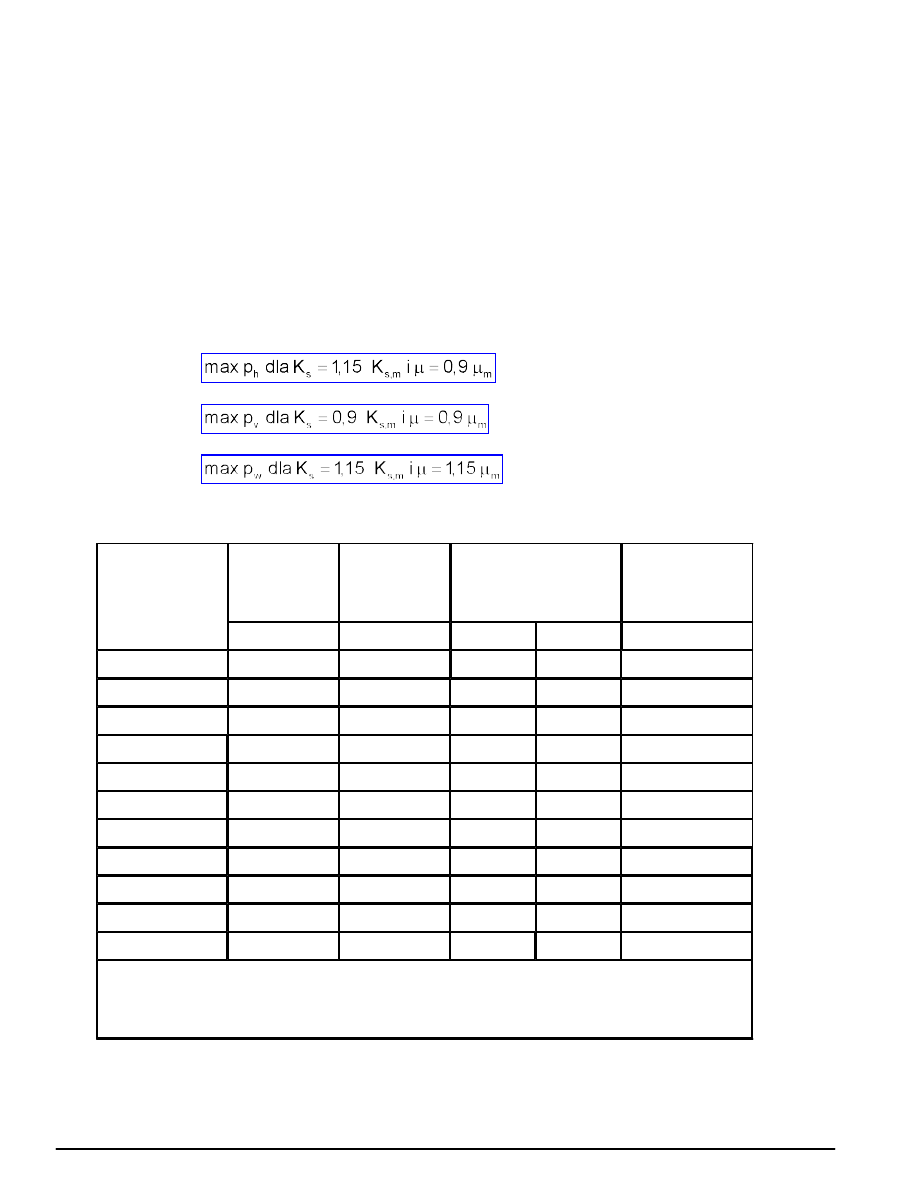

Uwzględniając możliwość zmienności właściwości i parametrów poszczególnych materiałów, wartości K

s,m

i µ

m

powinno się zwiększyć mnożąc je przez współczynnik korekcyjny 1,15 lub zmniejszyć stosując współczynnik 0,9.

Współczynniki te powinny być selekcjonowane dla otrzymania najbardziej niekorzystnych kombinacji oddziaływań

na konstrukcję silosu. Przy ich obliczaniu powinny być rozważane następujące kombinacje parametrów K

s,m

i µ

m

:

(33)

(34)

(35)

Tablica 1 - Właściwości wybranych materiałów sypkich

Rodzaj materiału

Gęstość

3)

Stosunek

naporu

poziomego do

pionowego

Współczynnik tarcia

materiału sypkiego o

ś

cianę

µ

m

Współczynnik

zwiększający napór

podczas

opróżniania

γkN/m

3

K

s,m

Stal

Beton

C

o

1

2

3

4

5

6

Jęczmień

1)

8,5

0,55

0,35

0,45

1,35

Cement

16,0

0,50

0,40

0,50

1,40

Cement/klinkier

18,0

0,45

0,45

0,55

1,40

Suchy piasek

2)

16,0

0,45

0,40

0,50

1,40

Mąka

7,0

0,40

0,30

0,40

1,45

Popiół lotny

2)

14,0

0,45

0,45

0,55

1,45

Kukurydza

1)

8,5

0,50

0,30

0,40

1,40

Cukier

1)

9,5

0,50

0,45

0,55

1,40

Pszenica

1)

9,0

0,55

0,30

0,40

1,30

Węgiel

1), 2)

10,0

0,50

0,45

0,55

1,45

1)

możliwa eksplozja pyłów,

2)

możliwa zmiana właściwości i parametrów materiałów,

3)

gęstości materiału skonsolidowanego, podane są wyłącznie do obliczeń oddziaływań materiału

sypkiego.

Strona 16

3.5.3 Badanie właściwości i parametrów składowanych materiałów sypkich

Badania należy prowadzić na losowo pobranych próbkach. Podstawowe wartości właściwości i parametrów

materiałów określa się uwzględniając zmienność drugorzędnych charakterystyk materiału sypkiego. Wartości te

powinny być korygowane współczynnikami korekcyjnymi w celu otrzymania wartości ekstremalnych.

Gęstość objętościowa γ powinna być zdeterminowana na poziomie naprężeń odpowiadających maksymalnemu

naporowi pionowemu w silosie, który powinien być wyznaczony ze wzoru (4).

Powinny być pomierzone dwie wartości współczynnika µ: jedna dla określenia rodzaju przepływu, druga dla

obliczenia wartości naporów.

Badania dla określenia µ, potrzebnego przy definiowaniu rodzaju przepływu, powinny być przeprowadzone przy

niskim poziomie naprężeń, odpowiadających naporowi występującemu przy otworze wysypowym silosu podczas

jego opróżniania.

Badania dla określenia µ dla obliczenia obciążeń w silosie powinny być przeprowadzone na poziomie naprężeń

odpowiadających maksymalnemu naporowi poziomemu p

hf

w pionowej części silosu. Wartość p

hf

winna być

wyznaczona z równania (4).

Metody badań do pomiaru obydwu wartości µ według załącznika A. Współczynnik korekcyjny nie powinien być

mniejszy od 1,15 dla górnych granicznych wartości, ani większy od 0,9 dla wartości granicznych dolnych.

Przy wyznaczaniu stosunku naporu poziomego do pionowego, pionowy napór należy wyznaczyć z równania (4).

Metoda badania według załącznika A. Próbka do badań powinna być ograniczona poprzecznie. Podano także

alternatywną metodę badawczą bazującą na pomiarze kąta tarcia wewnętrznego. Podobnie, jak przy korygowaniu

wartości µ współczynnik korekcyjny nie powinien być mniejszy niż 1,15 dla górnej granicznej wartości, ani większy

od 0,9 dla dolnej granicznej wartości.

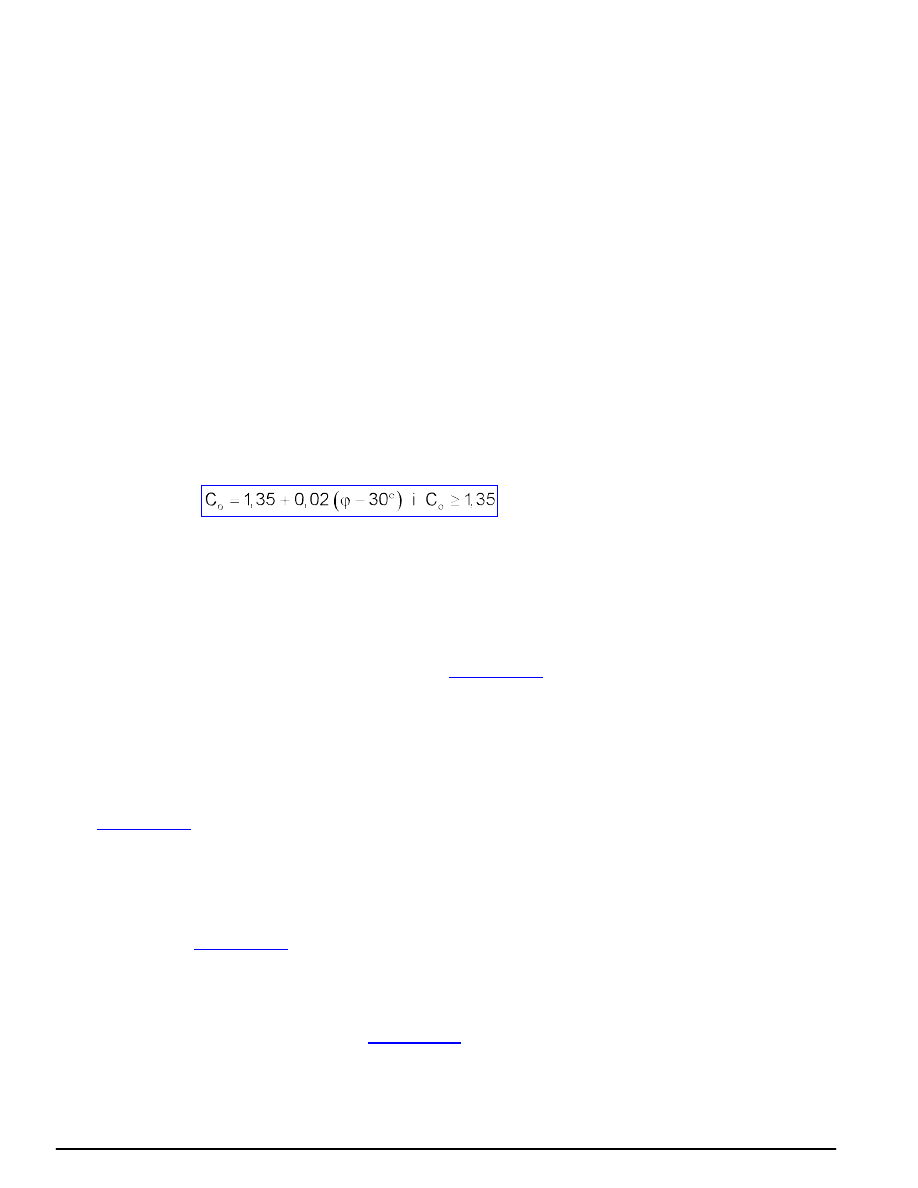

3.5.4 Wartość współczynnika zwiększania naporu

Dla materiałów nie wymienionych w tablicy 1, współczynnik C

o

może być określony ze wzoru:

(36)

w którym:

ϕ - obliczeniowy kąt tarcia wewnętrznego mierzony w stopniach. Metodę badania kąta ϕ według załącznika A.

4 Kombinacja oddziaływań oraz wartości częściowych współczynników

bezpieczeństwa γγγγ

f

Szczegółowe reguły kombinacji oddziaływań podane są w

PN-82/B-02000

.

Wartość częściowego współczynnika bezpieczeństwa γ

f

do obliczania naporów obliczeniowych należy przyjmować:

1,2 - dla silosów wyposażonych w urządzenie redukujące wzrost naporu przy opróżnianiu,

1,4 - dla silosów opróżnianych wyłącznie przez otwór usytuowany w dnie w osi komory,

1,5 - dla innych silosów.

Jeżeli maksymalna wartość gęstości objętościowej składowanego materiału jest zdefiniowana w oparciu o badania

według załącznika A, wartość częściowego współczynnika bezpieczeństwa może być zredukowana z 1,4 do 1,3

oraz z 1,5 do 1,35.

Wartości częściowych współczynników bezpieczeństwa dla pozostałych oddziaływań należy przyjmować zgodnie z

PN-82/B-02001

.

5 Inne oddziaływania na konstrukcje silosów

5.1 Oddziaływania stałe

Oddziaływania takie, jak ciężar własny konstrukcji i ciężar własny urządzeń zamocowanych do konstrukcji należy

przyjmować wg

PN-82/B-02001

oraz według założeń do projektu technologicznego.

5.2 Oddziaływania zmienne

5.2.1 Obciążenie śniegiem

Obciążenie śniegiem należy przyjmować wg

PN-80/B-02010

.

Strona 17

5.2.2 Obciążenie wiatrem

Obciążenie wiatrem należy przyjmować wg

PN-77/B-02011

.

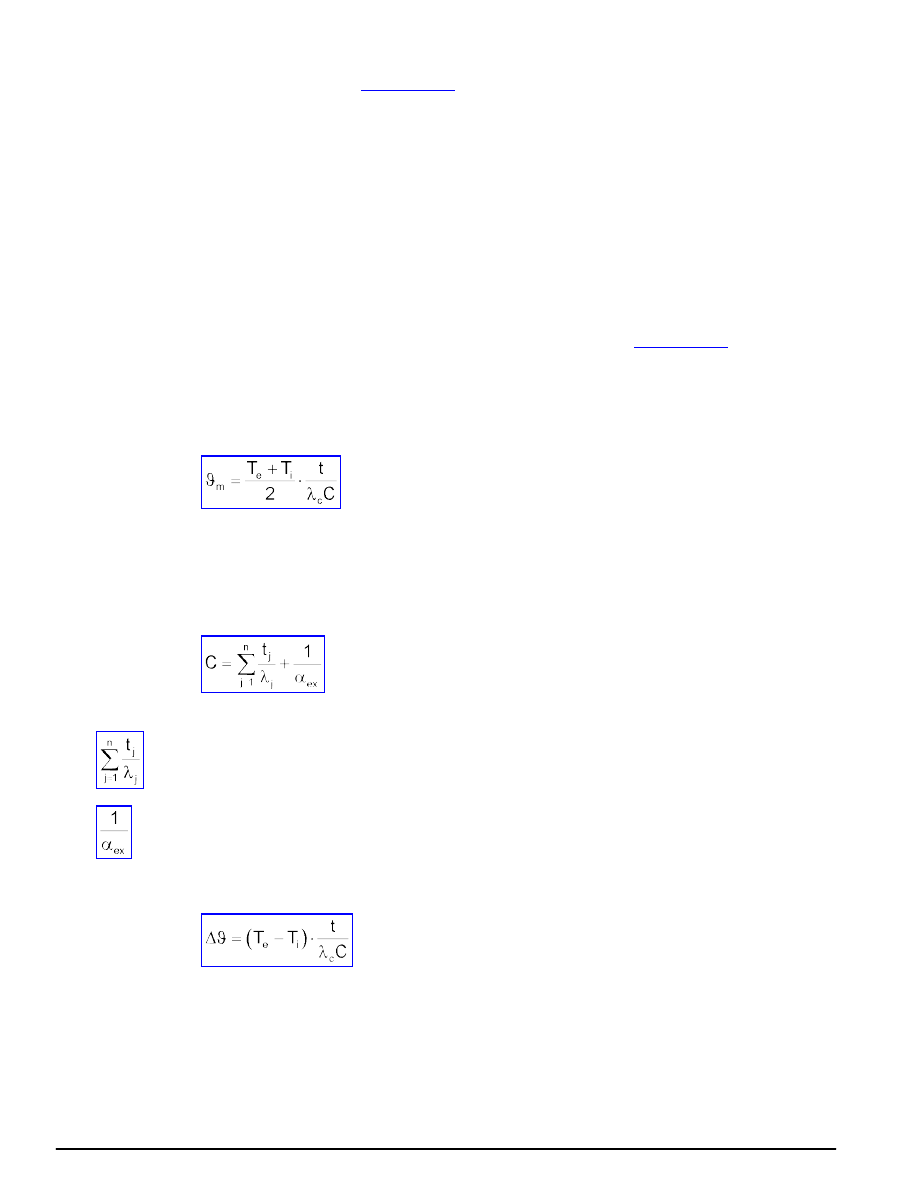

5.2.3 Oddziaływanie temperatury

Oddziaływanie temperatury powinno uwzględniać następujące efekty:

- klimatyczne (dzienne i sezonowe zmiany temperatury otoczenia silosu oraz wpływ nasłonecznienia), z

uwzględnieniem fazy ochładzania konstrukcji,

- oddziaływania gorących materiałów sypkich z uwzględnieniem ich nierównomiernego rozmieszczenia na obwodzie

i wysokości ściany,

- oddziaływania ogrzanego powietrza nad składowanym materiałem sypkim.

Ze względu na zróżnicowany charakter oddziaływań na konstrukcje rozkład pola temperatury na grubości przegrody

komory silosowej może być przyjmowany z uwzględnieniem dwu składowych liniowego wykresu temperatury:

a) - równomiernego rozkładu temperatury na grubości przegrody, ustalanej jako różnica pomiędzy średnią

temperaturą ϑ

m

(na powierzchni środkowej przegrody) a rzeczywistą temperaturą konstrukcji ϑ

0

w czasie

ukończenia budowy silosu,

b) - różnicy temperatury ∆ϑ na zewnętrznej i wewnętrznej powierzchni przegrody.

Do ustalenia temperatury zewnętrznej otoczenia silosu należy przyjmować wytyczne wg

PN-86/B-02015

, natomiast

temperaturę materiału sypkiego składowanego w silosie należy przyjmować na podstawie założeń

technologicznych.

Ś

rednią temperaturę ϑ

m

w żelbetowej przegrodzie komory silosowej napełnionej ośrodkiem sypkim (gdy

temperatura powietrza T

e

na zewnątrz silosu może być przyjęta jako stała) należy wyznaczać z warunków

stacjonarnego przepływu ciepła

(37)

gdzie: t - grubość żelbetowej przegrody w konstrukcji komory silosowej,

λ

c

- współczynnik przewodzenia ciepła; dla żelbetu może być przyjęty jako równy

λ

c

= 1,7 W/(mK),

T

i

- temperatura ośrodka sypkiego

dla wartości C określanej ze wzoru

(38)

w którym:

- suma oporów przewodzenia ciepła (w m

2

K/W) poszczególnych warstw o grubości t

j

na drodze strumienia

ciepła; tj. żelbetowej ściany, ewentualnych warstw izolacyjnych oraz przyściennej warstwy materiału sypkiego,

= 0,05 m

2

K/W - opór przejmowania ciepła na zewnętrznej powierzchni ściany.

Nierównomierną zmianę temperatury ∆ϑ dla przegrody w komorze silosowej na podstawie powyższych założeń

można obliczyć następująco:

(39)

Dla założonego ośrodka sypkiego opór przyściennej warstwy, która bierze udział w przewodzeniu ciepła należy

wyznaczać na podstawie badań doświadczalnych. Przy braku odpowiednich danych można wielkość tę wyznaczyć

przyjmując odpowiedni dla danego ośrodka współczynnik przewodzenia ciepła i efektywną grubość warstewki

przyściennej, t

m

równej:

Strona 18

- dla drobnoziarnistych i sproszkowanych ośrodków sypkich t

m

= 20 cm,

- dla ziarnistych ośrodków sypkich t

m

= 12 cm.

Oddziaływanie temperatury określone ze wzorów podanych wyżej należy traktować jako charakterystyczne.

Wartości obliczeniowe uzyskuje się mnożąc wartości charakterystyczne przez współczynnik obciążenia γ = 1,1.

5.3 Wpływ osiadania komór

Wymagane jest określenie skutków różnicy osiadań komór silosów zblokowanych (w baterii) przy najbardziej

niekorzystnym ustawieniu obciążeń.

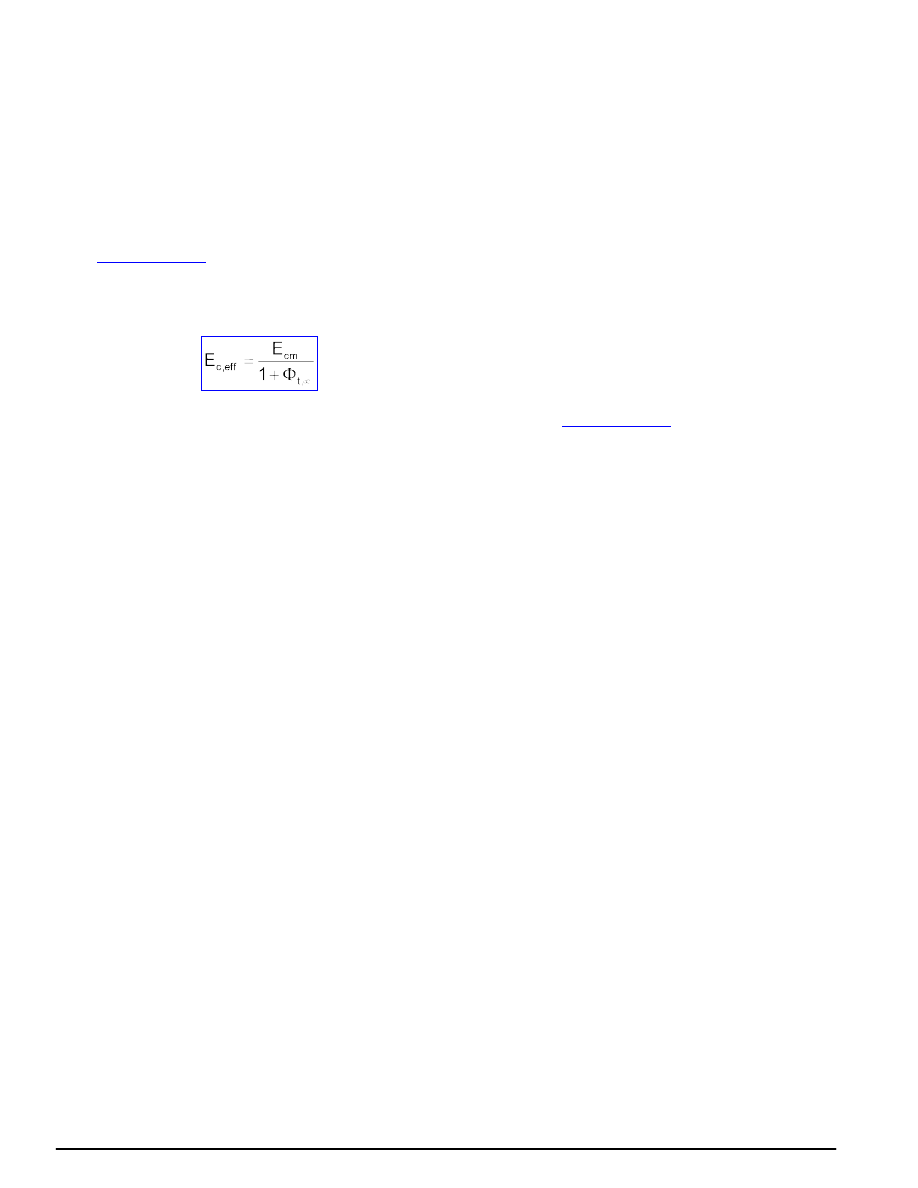

5.4 Wpływ skurczu i pełzania betonu

Wpływ skurczu betonu należy uwzględniać przyjmując końcowe wartości współczynnika skurczu zgodnie z normą

PN-B-03264:1999

. Wpływ pełzania betonu na pracę statyczną komór uwzględnia się w przypadku, gdy napełnienie

zbiornika po raz pierwszy nastąpi przed upływem roku od chwili wykonania ścian. Wpływ pełzania można

uwzględnić przyjmując w obliczeniach statycznych sztywności ściany wynikającą z efektywnego modułu

sprężystości betonu E

c,eff

, wg wzoru

, (40)

w którym: Φ

t,∞

- końcowy współczynnik pełzania, przyjmowany na podstawie

PN-B-03264:1999

.

5.5 Oddziaływania technologiczne

Oddziaływania te należy przyjmować zgodnie z założeniami technologicznymi, jednak nie mniej niż 2 kN/m

2

.

6 Obliczanie elementów konstrukcyjnych

6.1 Obliczanie sił wewnętrznych w konstrukcjach ścian silosów smukłych

6.1.1 Siły wewnętrzne w ścianach komór cylindrycznych

6.1.1.1 Efekty oddziaływań bezpośrednich

Siły wewnętrzne w ścianach silosów smukłych należy wyznaczać przyjmując właściwy dla danej konstrukcji model

obliczeniowy z uwzględnieniem rzeczywistych właściwości betonu i odpowiedniego do wymagań niniejszej normy

modelu obciążeń.

Z uwagi na charakter obciążeń komory cylindryczne mogą być rozpatrywane jako:

- komory wolnostojące, pracujące w stanie osiowej symetrii - w efekcie oddziaływań osiowo-symetrycznych takich,

jak ustalone obciążenie ściany ośrodkiem sypkim czy równomierny przyrost temperatury,

- komory pracujące w stanie nie spełniającym warunków osiowej symetrii, np. pod wpływem lokalnych obciążeń

ś

ciany (obciążenia miejscowe), parcia wiatru lub obciążenia ściany przy opróżnianiu mimośrodowym.

Siły wewnętrzne w ścianach komór cylindrycznych można wyznaczać przy założeniu liniowej sprężystości

konstrukcji. W analizie sił wewnętrznych ustrojów żelbetowych można pominąć wpływ zarysowania ścian na ich

sztywność.

Obliczeniowe siły normalne w płaszczyznach pionowych komór należy wyznaczać z uwzględnieniem ciężaru

własnego konstrukcji ścian, obciążenia śniegiem, obciążenia technologicznego w części nadkomorowej oraz sił

tarcia materiału sypkiego na ściany.

Przy wyznaczaniu sił pionowych ściany komór cylindrycznych podparte na słupach można traktować jak belki

ś

ciany zakrzywione w planie. Przy liczbie słupów nie mniejszej niż sześć, zakrzywienie w planie może być

pominięte.

6.1.1.2 Efekty oddziaływań termicznych

Oddziaływanie pól temperatury na ściany żelbetowych komór w silosach cylindrycznych oblicza się z

uwzględnieniem superpozycji następujących efektów temperatury:

- różnica temperatury na grubości ściany komory wywołująca momenty zginające w kierunku równoleżnikowym i

południkowym,

- równomierne ochłodzenie ściany silosu wywołujące rozciągające siły równoleżnikowe, wynikające z wystąpienia

dodatkowego odporu ośrodka sypkiego,

- różnica temperatury między poszczególnymi, sztywno połączonymi komorami cylindrycznymi w bateriach

Strona 19

ż

elbetowych silosów wywołująca siły podłużne w kierunku pionowym.

Momenty zginające wywołane różnicą temperatury ∆ϑ na grubości żelbetowej ściany w silosach wolnostojących lub

momenty zginające wynikające z różnicy temperatury pomiędzy komorami w układach silosów zblokowanych

można obliczać z pominięciem wpływu odkształcalności ośrodka sypkiego na pracę statyczną komór. W

cylindrycznych komorach silosów żelbetowych, w których dopuszcza się zarysowanie, w obliczeniach momentów

zginających od temperatury można dopuścić zredukowane wartości modułu sprężystości betonu E

c,red

= 0,5 E

cm

.

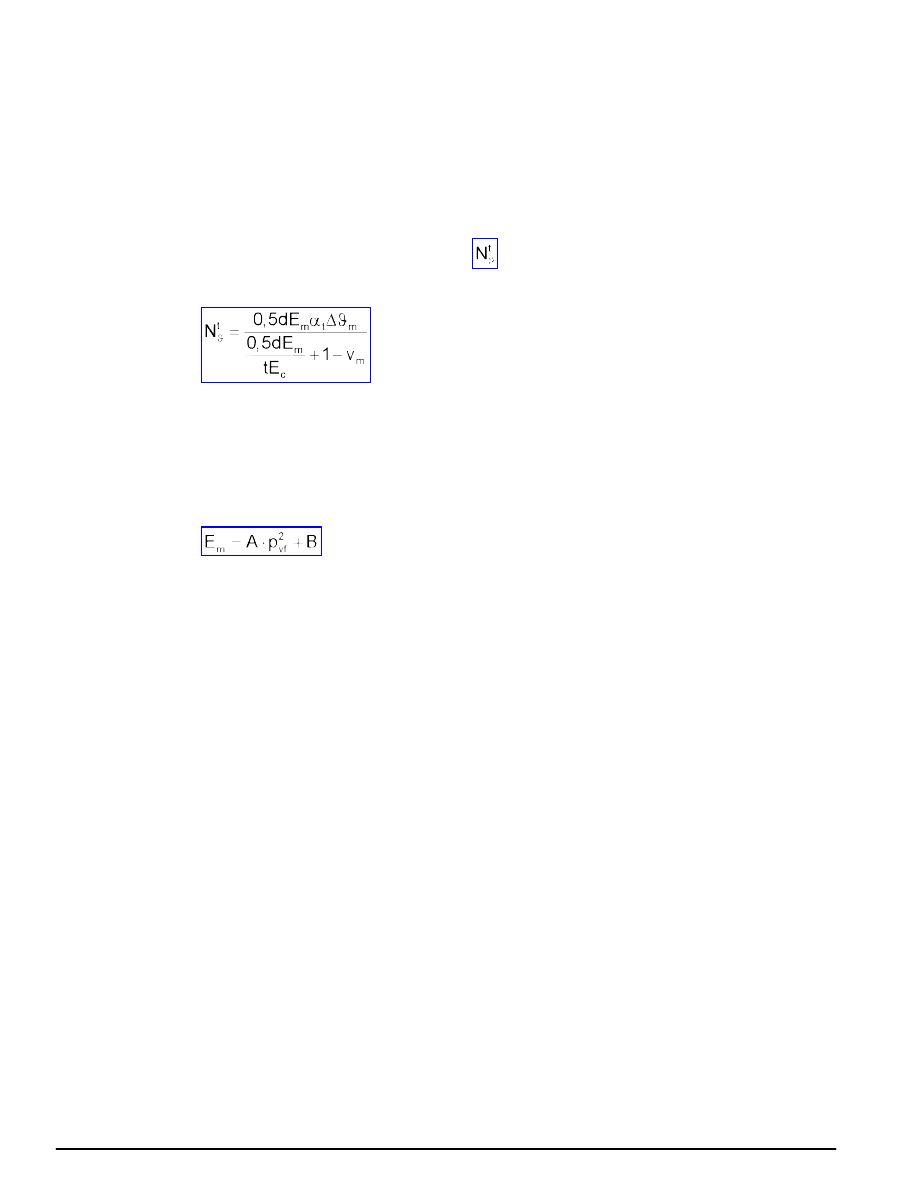

Równomierny spadek temperatury na powierzchni środkowej ściany cylindrycznego silosu przy szybkim (w cyklu

dobowym) ochłodzeniu ściany wywołuje bierny termiczny napór poziomy, w wyniku którego powstają dodatkowe

rozciągające siły równoleżnikowe. Obliczenie wartości tych sił wymaga przeprowadzenia analizy statycznej powłoki

silosu z uwzględnieniem odkształcalności ośrodka sypkiego, przy założeniu interakcji konstrukcji ściany z

ośrodkiem sypkim.

Dopuszcza się obliczenie równoleżnikowej siły rozciągającej

w płaskim stanie naprężenia jak dla pierścienia

wyciętego z cylindrycznej powłoki współpracującej z ośrodkiem sypkim

(41)

gdzie: ∆ϑ

m

- dobowy spadek średniej temperatury na grubości ściany silosu,

d - średnica komory silosu,

E

m

, v

m

- odpowiednio moduł sprężystości i współczynnik Poissona ośrodka sypkiego.

Wartości modułu sprężystości ośrodka sypkiego należy przyjmować według danych literaturowych lub wyznaczać

doświadczalnie z uwzględnieniem przewidywanego zakresu naprężeń w ośrodku sypkim zgromadzonym w komorze

silosowej. Dla ośrodków ziarnistych moduł sprężystości E

m

może być obliczony analitycznie ze wzoru

(42)

w którym: p

vf

- parcie pionowe ośrodka sypkiego po napełnieniu komory na poziomie rozpatrywanego pierścienia

ś

ciany przyjmowane w kN/cm

2

,

A i B - współczynniki doświadczalne przyjmowane następująco:

dla materiałów ziarnistych organicznych (np. zboże) - A = 10 000, B = 0,3,

dla materiałów ziarnistych nieorganicznych (np. piasek) - A = 38 000, B = 0,4.

Wartości współczynnika Poissona dla ośrodków sypkich można przyjmować v

m

= 0,4.

6.1.2 Obliczanie sił wewnętrznych w ścianach komór prostopadłościennych

Siły wewnętrzne w ścianach komór prostopadłościennych mogą być wyznaczane na podstawie liniowo-sprężystego

modelu obliczeniowego konstrukcji.

Przy obliczaniu ekstremalnych sił wewnętrznych w ścianach komór prostopadłościennych należy uwzględniać

najbardziej niekorzystne przypadki obciążenia rozpatrywane jak dla komór cylindrycznych.

Przy uwzględnianiu obciążeń lokalnych rozłożonych miejscowo na obwodzie komory można posłużyć się metodą

uproszczoną zakładając, że obciążenie to przejmowane jest przez ramę poziomą i wywołuje jedynie momenty

zginające w jej płaszczyźnie (można pominąć wpływ obciążenia lokalnego na zwiększenie wartości poziomych sił

rozciągających oraz sił i momentów w przekrojach pionowych ścian).

6.1.3 Obliczanie sił wewnętrznych w dnach komór

Siły wewnętrzne w lejach stożkowych i ostrosłupowych należy wyznaczać uwzględniając obciążenia w postaci

pionowego naporu materiału sypkiego, normalnego i stycznego naporu na ściany oraz ciężaru własnego leja wraz z

wypełniającym go materiałem sypkim.

Siły wewnętrzne w leju stożkowym wyznacza się uwzględniając połączenie leja ze ścianami. W przypadku

stosowania skosów lub zaokrągleń łagodzących w styku między lejem i ścianą, efektu połączenia nie zaleca się

uwzględniać w obliczeniach.

Siły wewnętrzne w ścianach lejów ostrosłupowych można wyznaczać zakładając, że przenoszą one siły

rozciągające w kierunkach odpowiadających pionowym i poziomym płaszczyznom przekrojów leja oraz momenty

zginające powstające przy ich zamocowaniu na obwodzie.

Dla lejów ostrosłupowych opróżnianych niecentrycznie uwzględnić należy fakt, że siły podłużne działające w

Strona 20

przekrojach pionowych są rozłożone nierównomiernie na obwodzie leja, przy czym zakłada się, że zmieniają się one

w sposób liniowy.

6.2 Obliczanie sił wewnętrznych w silosach krępych (zasobnikach)

Obliczenia sił wewnętrznych w zasobnikach można przeprowadzać na podstawie założeń teorii sprężystości

uwzględniając obciążenia w postaci poziomego naporu materiału na ściany, normalnego i stycznego naporu na

ś

ciany leja oraz ciężaru własnego konstrukcji.

Zasobniki niskie (h/d

c

< 1,0) mogą być obliczane jako zespoły ścian przy założeniu, że ściany te wraz ze

współpracującymi z nimi górnymi partiami leja pracują jako tarcze. W przekrojach przypodporowych ściany tych

zasobników należy wymiarować na naprężenia główne rozciągające oraz naprężenia normalne w przekrojach

przęsłowych.

Zasobniki wysokie (1,0 < h/d

c

< 1,5) można obliczać przy założeniu, że ich ściany pionowe pracują jako tarcze,

uwzględniając również ich pracę jako elementów zginanych obciążonych poziomym naporem materiału sypkiego.

Pionowe siły rozciągające u nasady leja i w jego ścianach wyznaczać można zakładając równowagę sił w

przekrojach poziomych leja. Uwzględnia się przy tym, że siły rozciągające na obwodzie leja równoważyć muszą

napór pionowy działający na powierzchni jego przekroju poziomego oraz ciężar własny odciętej dolnej części leja

wraz z zawartym w jego wnętrzu materiałem sypkim.

W przypadku zasobników opróżnianych niecentrycznie uwzględnić należy fakt, że siły podłużne w przekrojach

pionowych leja rozkładają się nierównomiernie na obwodzie, przy czym można założyć liniową zmienność sił

podłużnych.

6.3 Obliczanie fundamentów silosów

Obliczenia fundamentów zbiorników należy wykonywać według PN-86/B-03001 i

PN-81/B-03020

ze sprawdzeniem

stanów granicznych nośności podłoża (I stan graniczny) oraz stanów granicznych użytkowania budowli (II stan

graniczny).

Wartości granicznych osiadań oraz kątów obrotu fundamentów ustalać należy indywidualnie dla każdego obiektu, z

uwzględnieniem rodzaju konstrukcji oraz wymagań technologicznych i eksploatacyjnych. W przypadkach, gdy brak

jest odpowiednich danych lub ograniczeń w silosach posadowionych na fundamencie bezpośrednim należy

stosować dopuszczalne wartości umownych przemieszczeń i odkształceń podanych w

PN-81/B-03020

.

7 Zasady konstruowania

7.1 Materiały

7.1.1 Beton

Do wykonywania ścian, den i lejów komór silosów należy stosować beton zwykły odpowiadający wymaganiom

według PN-88/B-06250 z uwzględnieniem wymagań ochrony przed działaniem środowiska podanych w tablicy 2.

Beton do wykonywania konstrukcji w deskowaniu, a także do konstrukcji prefabrykowanych powinien odpowiadać

warunkom stawianym betonowi zwykłemu o określonej szczelności i ścieralności.

Tablica 2 - Wymagania dotyczące betonu

Wymaganie

Silosy narażone na działanie deszczu

i mrozu a także stojące w pasie 3 km

od brzegu morskiego

Silosy do przechowywania

materiałów chemicznie

agresywnych

1)

Minimalna klasa

wytrzymałości betonu

B 30

B 35

Minimalna zawartość

cementu, kg/m

3

300

360

Maksymalna wartość w/c

0,50

0,45

1)

Konieczna jest indywidualna ocena agresywności na podstawie PN-80/B-01800 Antykorozyjne

zabezpieczenie w budownictwie - Konstrukcje betonowe i żelbetowe - Klasyfikacja i określenie stanowisk.

Strona 21

W trakcie realizacji silosu należy zapewnić bieżącą kontrolę jakości betonu.

7.1.2 Stal

Do wykonywania ścian i den lub lejów komór zaleca się stosowanie:

- stali zbrojeniowej klasy A-I, A-II, A-III,

- stali konstrukcyjnej St3S lub wyższych gatunków (do wykonywania lejów).

Mogą być też stosowane inne rodzaje stali pod warunkiem uzyskania aprobaty technicznej.

7.2 Koordynacja wymiarów

Odległość w świetle pomiędzy komorami wolnostojącymi lub zespołami komór zblokowanych powinna być zależna

od wymiarów deskowania przestawnego lub ślizgowego i powinna wynosić co najmniej 0,6 m.

7.3 Grubość ścian komór

Grubość ścian należy przyjmować zgodnie z normą

PN-B-03264:1999

, lecz nie mniej niż:

150 mm - w przypadku ścian wykonywanych w deskowaniu ślizgowym lub przestawnym,

80 mm - w przypadku silosów z prefabrykowanymi komorami o gładkich ścianach,

60 mm - w przypadku silosów z prefabrykowanymi ścianami żebrowanymi.

7.4 Nachylenie ścian leja

Zaleca się, aby kąt nachylenia tworzącej leja stożkowego, kąt nachylenia krawędzi leja ostrosłupowego oraz kąt

nachylenia ścian leja innego typu był większy co najmniej o 10° od kąta stoku naturalnego składowanego materiału.

Zaleca się aby najmniejszy kąt nachylenia ścian leja na materiały sproszkowane (np. cement, mąka itp.) był

przyjmowany indywidualnie na podstawie badań.

7.5 Zbrojenie ścian

7.5.1 Średnice oraz odległości między prętami zbrojenia

Ś

rednica prętów zbrojenia poziomego i pionowego powinna być nie mniejsza niż 8 mm, zaś w konstrukcjach

monolitycznych wykonywanych z użyciem deskowań ślizgowych średnica prętów zbrojenia pionowego powinna być

nie mniejsza niż 10 mm.

Odległość między prętami należy przyjmować:

- dla zbrojenia poziomego minimalny rozstaw w świetle 70 mm i maksymalny rozstaw osiowy 200 mm,

- dla zbrojenia pionowego minimalny rozstaw w świetle 50 mm i maksymalny rozstaw osiowy 300 mm.

7.5.2 Rozmieszczenie i otulenie zbrojenia w przekroju poprzecznym

Ś

ciany silosów należy projektować jako zbrojone przy obydwu powierzchniach, z wyjątkiem użebrowanych ścian

komór prefabrykowanych, w których stosować można zbrojenie pojedyncze.

Grubość otulenia prętów należy ustalić według

PN-B-03264:1999

w zależności od klasy środowiska, przy czym nie

mniej niż 30 mm dla ścian monolitycznych oraz 20 mm dla ścian prefabrykowanych.

W celu ustabilizowania zbrojenia podczas betonowania część zbrojenia pionowego powinna być wykonana w

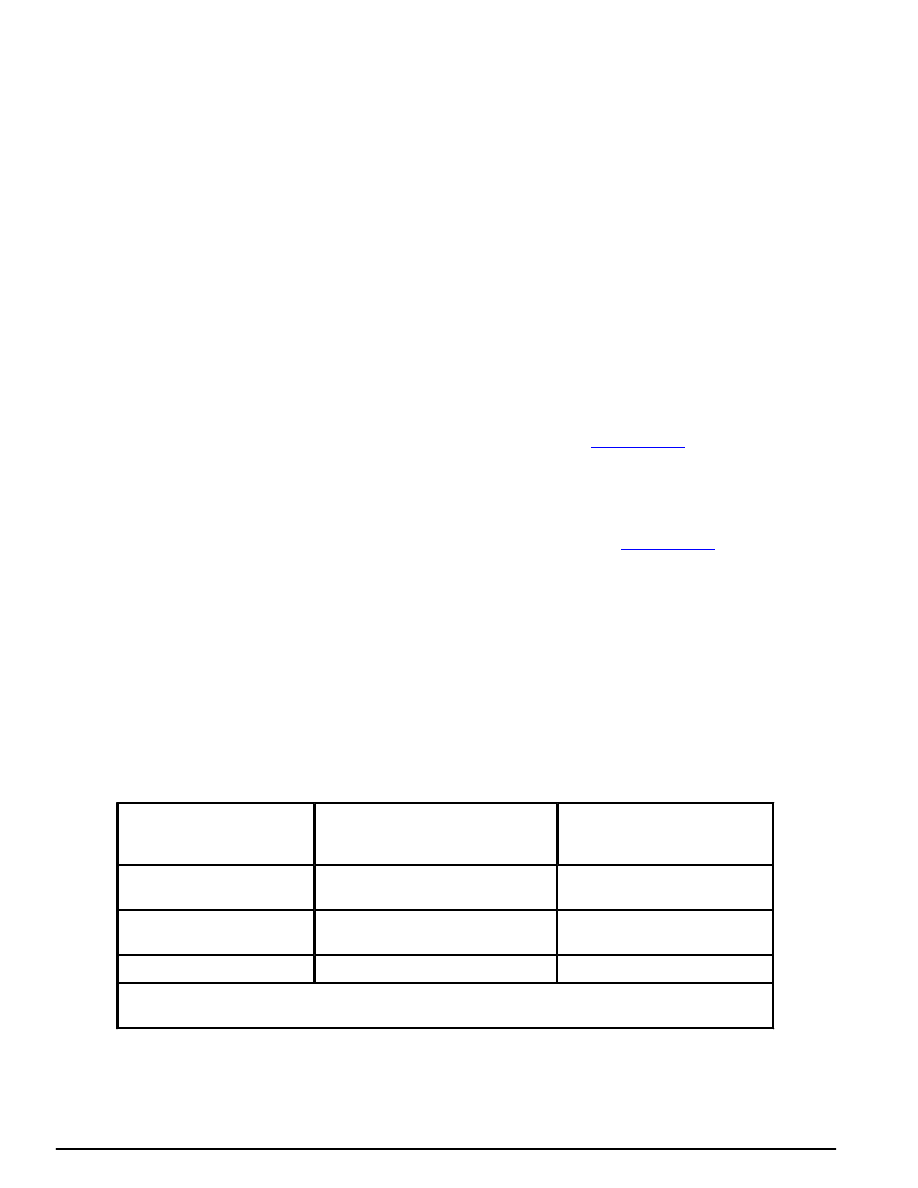

postaci drabinek według rysunku 8, rozstawionych nie rzadziej niż co 1,5 m.

Strona 22

Rysunek 8 - Drabinki stabilizujące rozmieszczenie zbrojenia

Wymagane jest stosowanie wkładek dystansowych zapewniających wymaganą grubość otuliny.

7.5.3 Łączenie prętów zbrojenia i długości zakotwień

Łączenie prętów należy wykonywać zgodnie z

PN-B-03264:1999

.

Zaleca się aby pręty łączyć za pomocą spajania lub zacisków mechanicznych według wymagań aprobat

technicznych.

W przypadku łączenia prętów przez zakład, długości zakładów, jak również długości ich zakotwienia powinny

wynosić nie mniej niż:

- pionowych l

b,net

≤ 35d + 200 mm,

- poziomych l

b,net

≤ 45d + 200 mm,

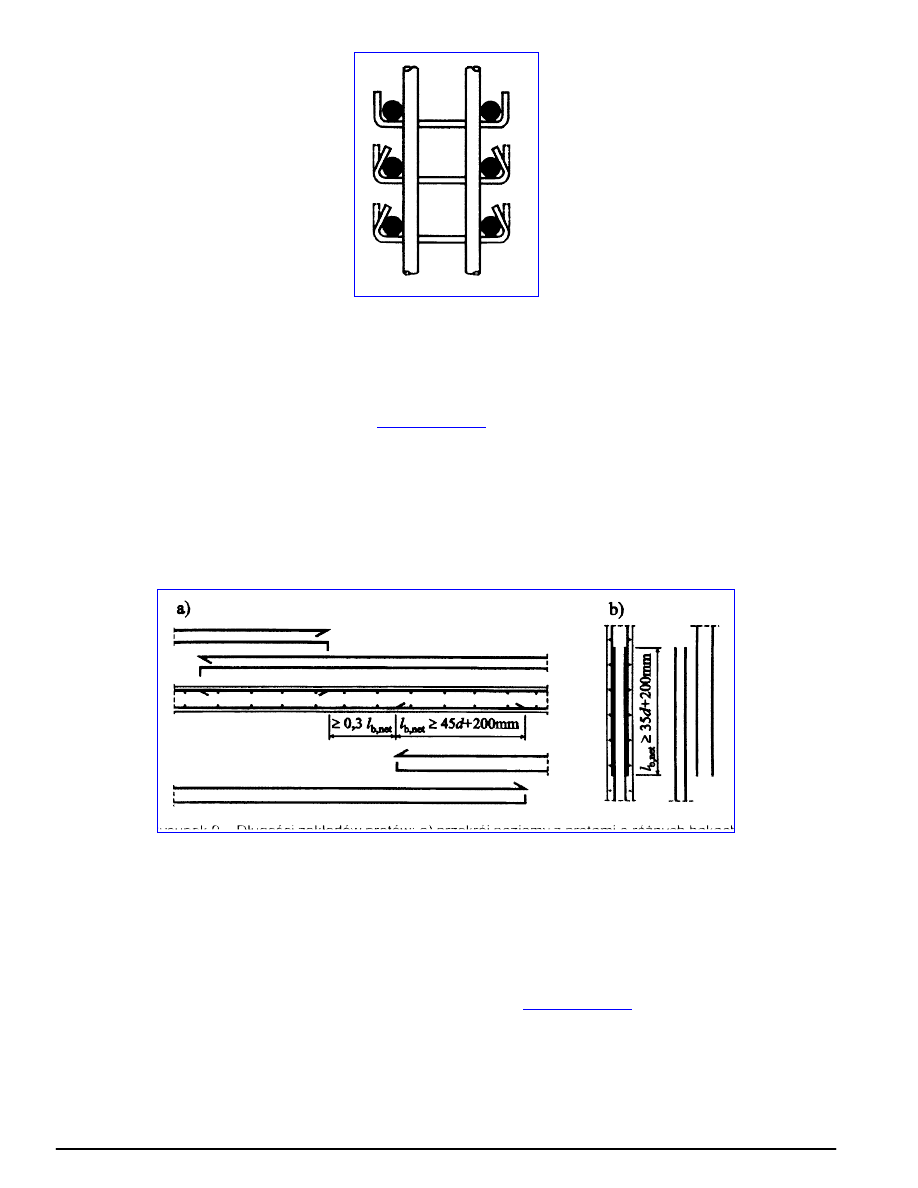

Zaleca się aby końce łączonych prętów były odginane do przeciwległego zbrojenia według rysunku 9.

Rysunek 9 - Długości zakładów prętów:

a) przekrój poziomy z prętami o różnych hakach,

b) przekrój pionowy

Połączenia sąsiednich prętów poziomych powinny być przesunięte względem siebie o odcinek równy co najmniej

półtorej długości zakotwienia.

Połączenia tych prętów w jednym przekroju pionowym mogą się pokrywać nie częściej niż w co piątym pręcie

zbrojenia poziomego. Nie mogą się one pokrywać również w linii śrubowej.

Nie dotyczy to zbrojenia z siatek, które należy łączyć zgodnie z normą

PN-B-03264:1999

.

7.6 Zbrojenie den i lejów

Strona 23

Minimalna średnica prętów zbrojenia den i lejów powinna wynosić 8 mm, a ich rozstaw maksymalny 200 mm i

minimalny 70 mm. W lejach ostrosłupowych należy projektować wzdłuż krawędzi szkieletowe zbrojenie o średnicy

od 12 do 22 mm w liczbie co najmniej czterech prętów.

7.7 Przerwy dylatacyjne

Przerwy dylatacyjne oddzielające poszczególne komory lub bloki komór powinny być wykonane przez przecięcie w

jednym przekroju wszystkich elementów konstrukcyjnych z wyjątkiem powłok (ścian) komór. Maksymalne

odległości między szczelinami dylatacyjnymi wynoszą 20 m dla komór o przekroju prostokątnym i 30 m dla komór

o przekroju kołowym. Szerokość przerw należy obliczyć. Minimalna szerokość przerwy dylatacyjnej powinna

wynosić 30 mm.

7.8 Tolerancje wykonania ścian komór

Maksymalna odchyłka ścian od pionu nie może przekraczać ą 20 mm na każde 10 m wysokości. Sumaryczna

odchyłka ścian od pionu nie może przekraczać ą 75 mm.

Maksymalna odchyłka od teoretycznego przekroju kołowego komór nie może przekraczać ą 4 mm na 1 m średnicy

oraz nie może być większa niż ą 75 mm.

Odchyłka w przekroju poprzecznym komór o przekroju nie kołowym nie może przekraczać ą 4 mm na 1 m wymiaru

boku oraz nie może być większa niż ą 50 mm.

Odchyłka grubości ścian silosów monolitycznych nie może przekraczać - 10 mm oraz + 25 mm.

7.9 Powłoki ochronne ścian i lejów silosów

Zaleca się stosowanie powłok ochronnych na zewnętrznych powierzchniach ścian i lejów z farb akrylowych,

poliuretanowych lub chlorokauczukowych, zabezpieczających przed przenikaniem wilgoci i ścieraniem.

Malowanie ścian od strony wewnętrznej uzależnia się od względów technologicznych.

8 Urządzenia techniczne umożliwiające redukowanie naporu poziomego w silosach

Przy projektowaniu silosów na materiały sypkie zaleca się stosowanie rurowych urządzeń odciążających, w celu

zmniejszenia naporu poziomego oraz eliminacji efektów dynamicznych zarówno podczas centrycznego jak i

niecentrycznego opróżniania. Dopuszcza się stosowanie tych urządzeń w silosach opróżnianych niecentrycznie.

Zmniejszenie wartości naporu poziomego podczas opróżniania można uzyskać również podczas opróżniania

zblokowanych komór walcowych poprzez sąsiadujące komory gwiazdkowe.

Otwory w ścianach komór gwiazdkowych powinny być wykonywane w odległościach nie mniejszych niż 3,2 r

h

, a ich

powierzchnia nie powinna być mniejsza niż czterokrotna powierzchnia otworu wysypowego.

Parametry urządzeń odciążających (tj. średnicę rur, perforację) należy dobrać zgodnie z wynikami odpowiednich

badań.

Wysokość rurowego urządzenia odciążającego zależna jest od wysokości komory i wyznaczana na podstawie

warunku, by górny koniec tego urządzenia nie znajdował się niżej niż 5 r

h

od górnej krawędzi komory.

9 Wymagania dotyczące wykonawstwa i montażu

Silosy należy wykonywać, montować i odbierać zgodnie ze specyfikowaniem.

Należy przeprowadzać kontrolę jakości wyrobów i elementów zgodnie z wymaganiami norm przedmiotowych oraz

aprobat technicznych.

Kwalifikacje wykonawców powinny być potwierdzone odpowiednimi dokumentami.

Klasy wadliwości elementów powinny odpowiadać wymaganiom według odpowiednich norm.

Transport elementów konstrukcji należy przeprowadzać w taki sposób, aby były one zabezpieczone przed

niedopuszczalnymi odkształceniami, a powłoki malarskie przed zniszczeniem.

Montaż należy przeprowadzać w sposób i w kolejności określonej w projekcie montażu.

10 Wymagania dotyczące odbioru i użytkowania

10.1 Odbiór

Oddanie silosów do użytkowania powinno być przedmiotem odbioru protokólarnego.

W protokole odbioru należy określić zgodność wykonania obiektu z projektem, szczególnie w zakresie

Strona 24

zastosowanych materiałów i elementów oraz prawidłowości wykonania styków i połączeń zbrojenia lub elementów.

Należy sprawdzić zgodność zapisów w metryce silosu ze stanem faktycznym.

Pierwsze napełnianie zblokowanych komór powinno odbywać się zgodnie z opracowaną wcześniej instrukcją

uwzględniającą taką kolejność napełniania poszczególnych komór, aby był zachowany możliwie równomierny

rozkład obciążeń na podłoże gruntowe. Podczas realizacji, pierwszego napełnienia i opróżniania należy wykonywać

geodezyjne pomiary osiadań, w związku z czym, należy przewidzieć zabetonowanie w dolnej części ścian

odpowiedniej liczby reperów. Dla silosów o r

h

> 3,0 m wyposażonych w kilka otworów wysypowych należy

opracować instrukcję eksploatacji zapewniającą możliwe ograniczenie przypadków niecentrycznego opróżniania. W

takim przypadku otwory wysypowe o mimośrodzie e

o

≥ r

h

mogą być używane pojedynczo jedynie do usuwania

resztek materiału sypkiego.

10.2 Wymagania eksploatacyjne

Użytkowanie silosu powinno być zgodne z warunkami przyjętymi w założeniach projektowych.

Dotyczy to szczególnie warunków składowania, napełniania, opróżniania i zabezpieczania przed wybuchami.

Potencjalne zniszczenia w wyniku eksplozji pyłów powinny być ograniczone przez zaprojektowanie wystarczającej

powierzchni odciążającej (w postaci dostatecznej powierzchni otworów okiennych i drzwiowych oraz specjalnych

otworów z samootwieralnymi klapami podczas wybuchu.

Należy również zminimalizować niebezpieczeństwo wybuchu pyłów poprzez dobór odpowiednich urządzeń,

zaprojektowanie hermetycznych instalacji elektrycznych, opracowanie odpowiednich instrukcji eksploatacji silosu

itp.

W ramach modernizacji silosów z centrycznym opróżnianiem komór niedopuszczalne jest wykonywanie otworów

wysypowych w ścianach komór. Dopuszcza się wykonywanie otworów tylko w przypadku zastosowania

odpowiednich rurowych urządzeń odciążających, na które należy sporządzić projekt wykonawczy.

10.3 Kontrola stanu technicznego

Kontrola stanu technicznego silosu powinna być przeprowadzana nie rzadziej niż raz w roku. W ramach kontroli

należy przeprowadzać dokładny przegląd konstrukcji silosów, a w przypadku stwierdzenia pojawienia się rys o

szerokości większej niż 0,3 mm lub innych uszkodzeń należy niezwłocznie zlecić przeprowadzenie oceny stanu

technicznego obiektu.

10.4 Książka obiektu (metryka silosu)

Dla obiektów oddawanych do eksploatacji należy opracować książkę obiektu (metrykę silosu), w której powinny być

zawarte następujące dane:

- nazwa jednostki projektującej i numer ewidencyjny dokumentacji,

- nazwa jednostki wykonawczej,

- okres budowy i termin oddania obiektu do eksploatacji,

- podstawowa charakterystyka obiektu oraz jego konstrukcji.

Do książki obiektu wpisywać należy spostrzeżenia poczynione podczas corocznych przeglądów i wyniki pomiarów

geodezyjnych, prowadząc ścisły rejestr awarii, napraw i przebudów. Należy również odnotować w niej również

krótkie charakterystyki napotkanych trudności eksploatacyjnych oraz ewentualnych przyczyn ich powstawania.

Książki obiektu zgodnie z wymaganiami Prawa Budowlanego sporządza się na podstawie metryki odbioru.

Załącznik A

(normatywny)

METODY BADAŃ WŁAŚCIWOŚCI SKŁADOWANYCH MATERIAŁÓW SYPKICH

A.1 Wymagania ogólne

Metody badań opisane w załączniku powinny być użyte przede wszystkim przy projektowaniu silosów, dla których

właściwości magazynowanego materiału nie zostały wymienione w tablicy 1 normy jako alternatywne uproszczone

wartości.

Zalecane naprężenia pionowe lub poziome w badaniach powinny być reprezentatywne dla składowanych

materiałów w silosie.

Strona 25

Metody badania mogą być również stosowane dla wyznaczenia ogólnych właściwości materiałów. Badanie

określenia wartości ogólnych powinno być przeprowadzone przy następujących poziomach naprężeń:

naprężenia pionowe = 100 kPa,

naprężenia poziome = 50 kPa.

A.2 Przygotowanie próbek do badań

Badanie powinno być przeprowadzone na losowo pobranych próbkach. Podstawowa wartość właściwości każdego

materiału powinna być określona z uwzględnieniem wpływu drugorzędnych parametrów materiału sypkiego (np.

wilgotność, uziarnienie itp.).

Forma badawcza użyta do pomiarów nie powinna być mniejsza niż 40-krotność maksymalnego wymiaru cząstki, a

wysokość H badanego materiału powinna wynosić od 0,15 D do 0,20 D. Próbka powinna wypełniać formę bez

zawibrowania lub przyłożenia innych sił zagęszczających, a w badaniu powinno być zastosowane naprężenie

odpowiadające wartości naporu w silosie.

Górna płyta powinna być obracana trzykrotnie do tyłu i do przodu o kąt 10° w celu skonsolidowania się próbki

(rysunek A1).

Podstawowa wartość otrzymana z badania powinna być pomnożona przez współczynnik korekcyjny w celu

otrzymania wartości ekstremalnych. Współczynnik ten powinien być określony przy uwzględnieniu zmienność

właściwości materiałowych przez cały okres użytkowania silosu i niedokładności przygotowania próbek.

A.3 Badania kąta tarcia materiału o ścianę silosu ϕ

ϕ

ϕ

ϕ

w

oraz współczynnika tarcia µ.

Kąt tarcia materiału sypkiego o ścianę silosu ϕ

w

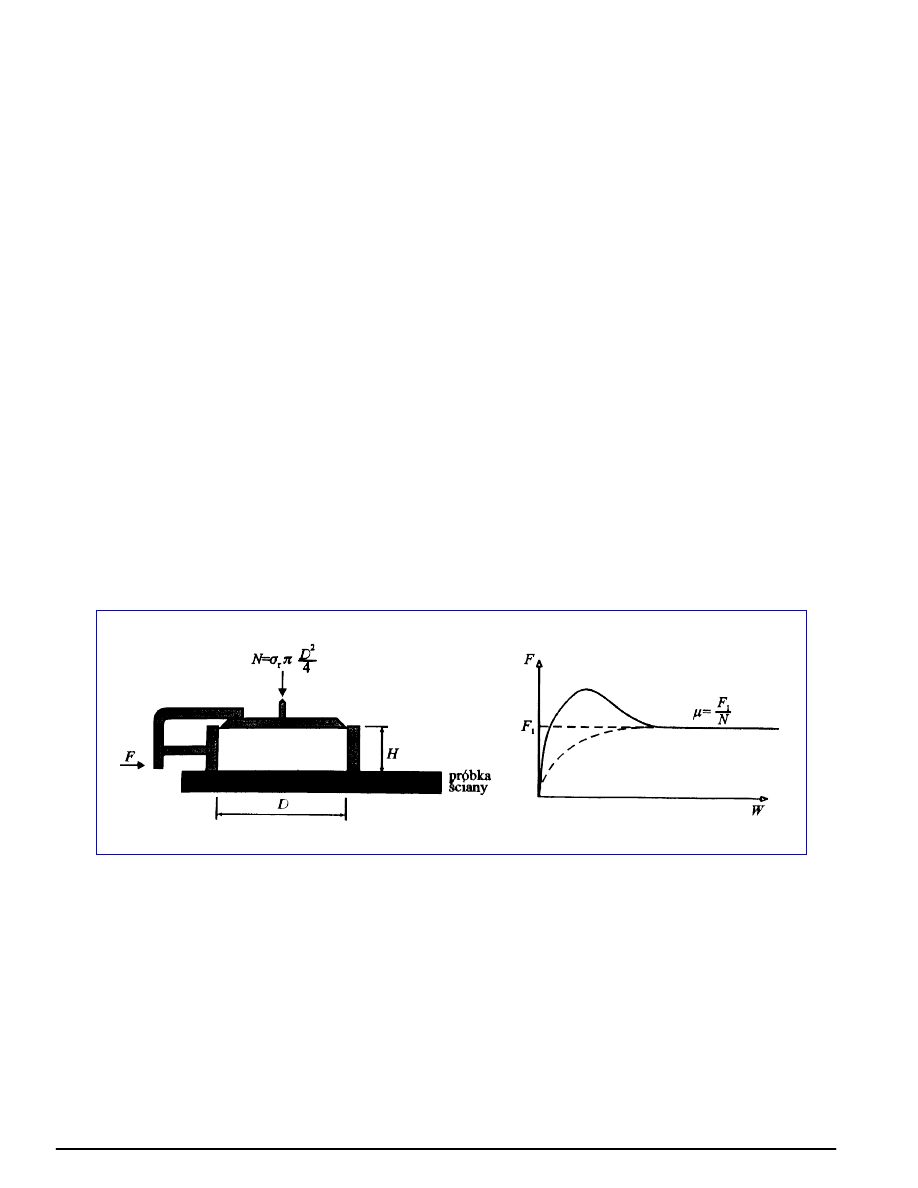

oraz współczynnik tarcia µ wyznacza się w aparacie pokazanym na

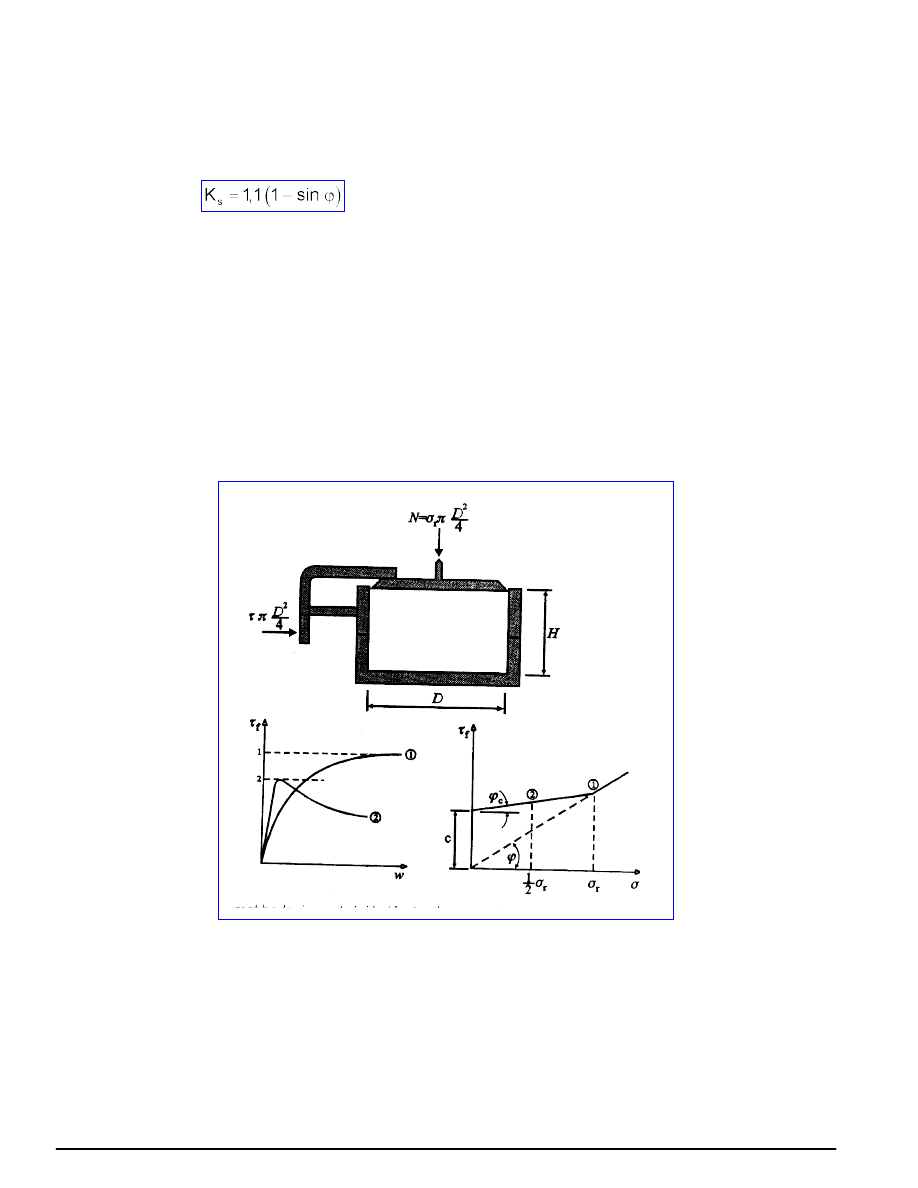

rysunku A.1.

Próbka materiału jest rozłożona wzdłuż powierzchni reprezentującej ścianę leja i podczas badania mierzone są siły

tarcia na tej powierzchni.

Przy wyznaczaniu kąta tarcia o ścianę ϕ

w

podczas płynięcia materiału sypkiego, naprężenie działające na próbkę

powinno być utrzymywane na poziomie wartości naporu, występującego podczas opróżniania silosu blisko otworu

wysypowego. Dla wyznaczenia współczynnika tarcia µ materiału sypkiego o ścianę silosu, naprężenia podczas

badania przyjmuje się równe wartości naporu poziomego działającego na ścianę silosu po jego napełnieniu. Próbę

ś

cinania materiału sypkiego należy wykonać przy zachowaniu stałej prędkości przesuwu górnej części aparatu

wynoszącej około 0.04 mm/sek.

Rysunek A.1 - Schemat badania dla określenia współczynnika tarcia materiału sypkiego o ścianę silosu

A.4 Określenie skonsolidowanej gęstości objętościowej γγγγ

Gęstość objętościowa γ powinna być wyznaczana na skonsolidowanych próbkach badanego materiału.

Forma pokazana na rysunku A.2 powinna być użyta do pomiaru ciężaru i objętości materiału próbki. Średnica D

formy powinna być 40-krotnością maksymalnego wymiaru cząsteczki a wysokość H skomprymowanej próbki

powinna wynosić od 0,3 D do 0,4 D.

Strona 26

Rysunek A.2 - Urządzenie do określenia gęstości objętościowej γ

Zalecane naprężenia obciążające próbkę powinny być równe pionowemu naporowi w silosie. Przygotowanie próbki

powinno być przeprowadzone zgodnie ze wskazówkami podanymi wyżej.

Wartość gęstości objętościowej należy określić przez podzielenie ciężaru skonsolidowanej próbki materiału

sypkiego przez jej objętość.

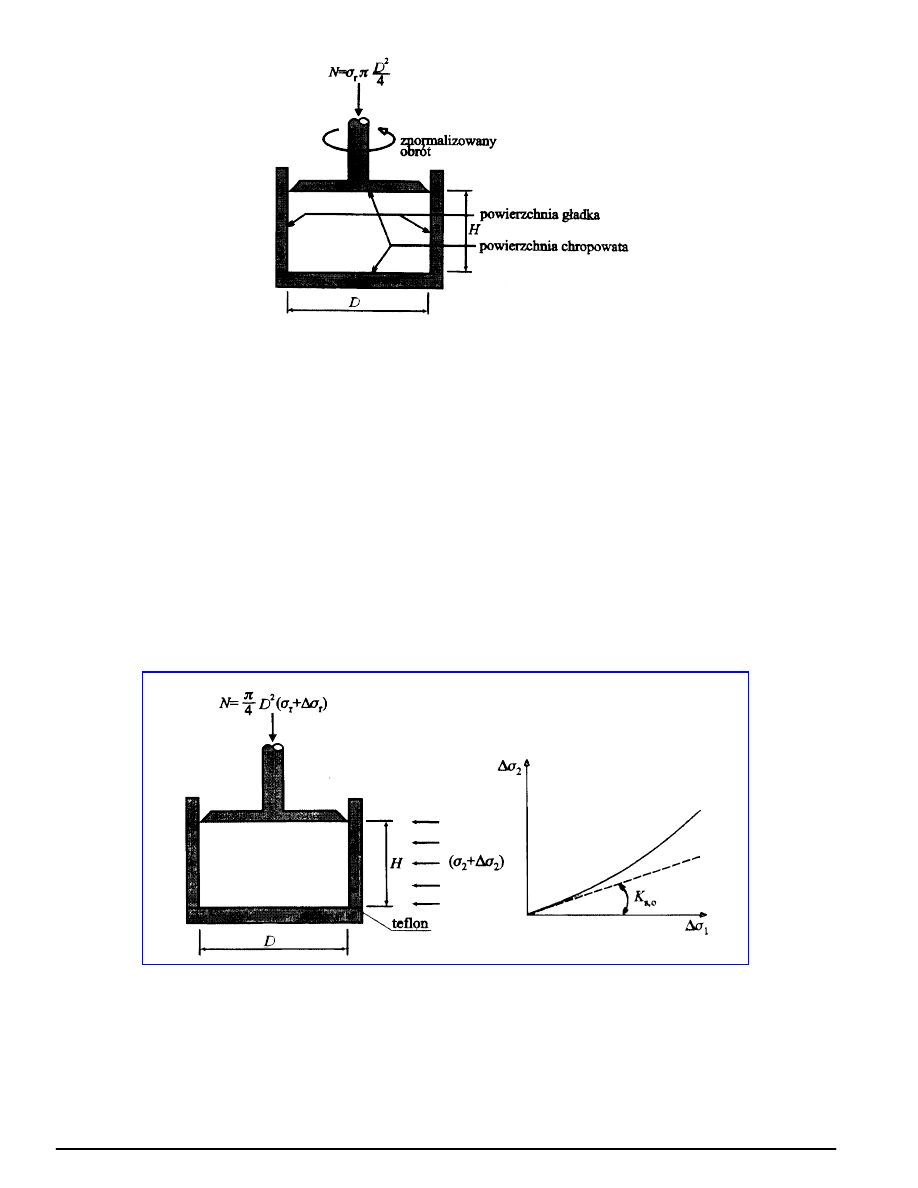

A.5 Wyznaczenie stosunku naporu poziomego do pionowego K

S

A.5.1 Pomiar bezpośredni

Pionowe ciśnienie jest przyłożone do próbki, której przemieszczenie poziome jest ograniczone przez sztywne ściany

aparatu pomiarowego. Mierzona jest wypadkowa poziomych i pionowych naprężeń i przy ich pomocy wyznacza się

współczynnik K

s,o

.

Geometria aparatu badawczego jest podobna do aparatury opisanej wyżej do pomiaru gęstości objętościowej γ

(rysunek A.3).

Rysunek A.3 - Metoda badania do określenia ilorazu K

s

Zalecane naprężenia obciążające próbkę podczas badań powinny być równe pionowemu naporowi w silosie.

Przygotowanie próbki powinno być przeprowadzone zgodnie ze wskazówkami podanymi w A.6.

Strona 27

Zależność pomiędzy przyrostem poziomego i pionowego naprężenia, z którego jest obliczone K

s,o

, wyznaczona jest

według rysunku A.3. Wartość K

s

do obliczeń naporów powinna być przyjęta jako K

s

= 1,1 K

s,o

.

A.5.2 Pomiar pośredni

Wartość K

s

właściwa dla napełniania i warunków przechowywania materiału sypkiego może być obliczona

pośrednio z kąta tarcia wewnętrznego według wzoru:

(A.1)

w którym:

ϕ - wartość kąta tarcia wewnętrznego materiału sypkiego, określana metodami opisanymi wyżej lub w aparacie

trójosiowym.

A.6 Badania parametrów wytrzymałości materiału sypkiego (kohezji c oraz kątów tarcia wewnętrznego

materiału skonsolidowanego ϕ

ϕ

ϕ

ϕ

c

i ϕ

ϕ

ϕ

ϕ)

Parametry wytrzymałościowe próbki magazynowanego materiału sypkiego powinny być określone w aparacie

ś

cinania.

W aparacie tym określa się trzy następujące parametry: kohezję c oraz kąty tarcia wewnętrznego materiału

skonsolidowanego ϕ

c

i ϕ.

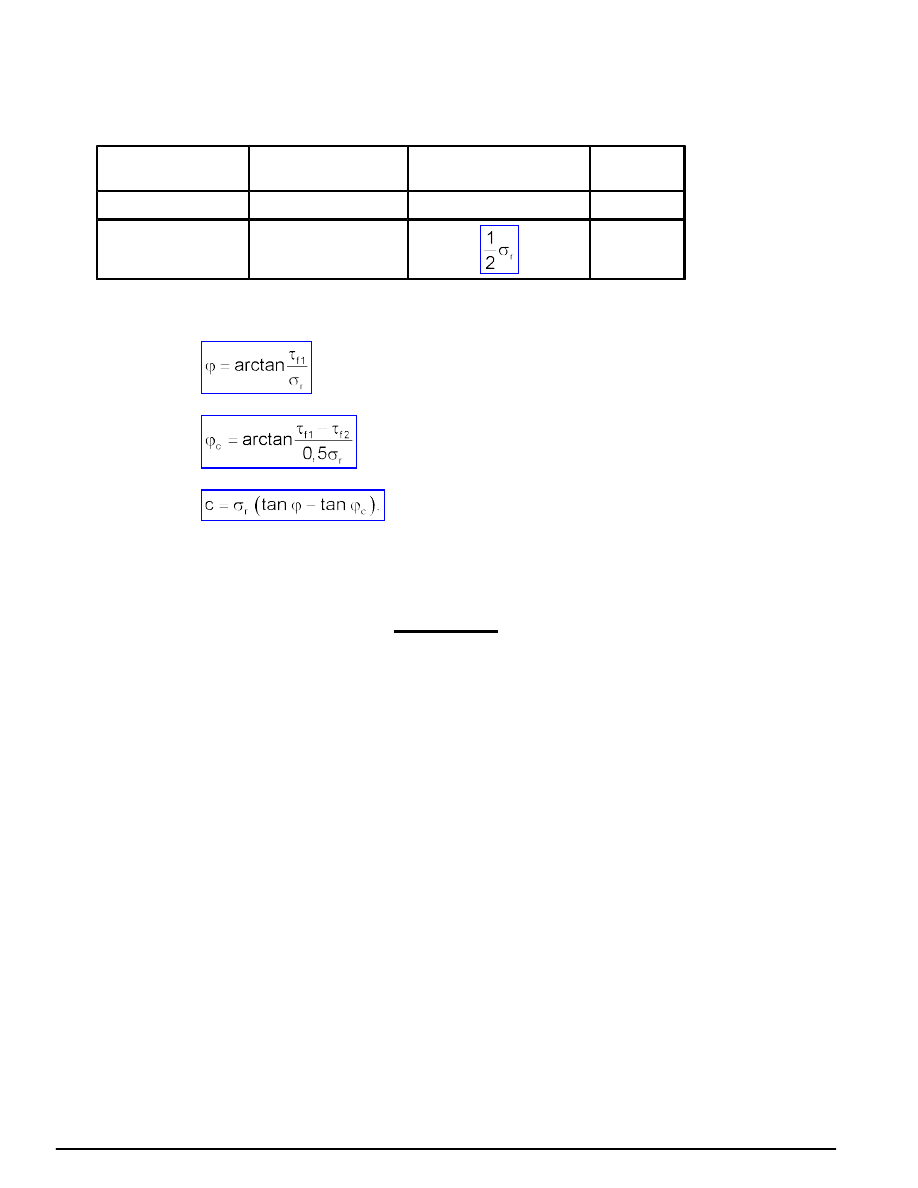

Aparat badawczy składa się z cylindrycznej formy ścinania (rysunek A.4). Średnica formy ścinania D powinna być

40-krotnością największego wymiaru cząstki a wysokość H powinna wynosić od 0,3 D do 0,4 D.

Rysunek A.4 - Schemat badania wartości kątów tarcia wewnętrznego ϕ oraz kohezji c przy poziomie wstępnej

konsolidacji materiału sypkiego pod wpływem naprężenia σ

r

Zalecane naprężenia obciążające próbkę podczas badań powinny być równe pionowemu naporowi w silosie.

Przygotowanie próbki powinno być przeprowadzone zgodnie ze wskazówkami podanymi wyżej.

Do obliczania parametrów wytrzymałościowych materiału powinno być wykorzystane maksymalne naprężenie

Strona 28

ś

cinające τ

f

, rozwijające się tuż przed osiągnięciem przemieszczenia poziomego w = 0,05 D.

Należy wykonać dwa rodzaje badań przyjmując naprężenia podane w tablicy A.1.

Tablica A.1 - Zalecane naprężenia w badaniach parametrów wytrzymałościowych

Badanie

Obciążenie wstępne

Obciążenie badawcze

zasadnicze

Wynik

τ

f

Nr 1

σ

r

σ

r

τ

f1

Nr 2

σ

r

τ

f1

Parametry wytrzymałościowe magazynowanego materiału c, ϕ

c

, ϕ są obliczone według wzorów:

(A.2)

(A.3)

(A.4)

Dla materiału sypkiego bez kohezji (c = 0) należy przyjąć jedną wartość kąta ϕ = ϕ

c

.

Preferowane powinny być badania w aparacie trójosiowym, których wyniki bardziej odpowiadają rzeczywistości.

Dopuszcza się stosowanie innych uzasadnionych naukowo badań właściwości materiałów sypkich w silosach, np.

w modelach silosów lub bezpośrednio na obiektach w skali naturalnej.

Strona 29

Wyszukiwarka

Podobne podstrony:

Konstrukcje stalowe Silosy na materiały sypkie

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie c2

Norma Pn B 03264 2002 Konstrukcje Betonowe, zelbetowe I Sprobne Obliczenia Statyczne I Projektowanie

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie c3

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie cz

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie c5

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie c4

PN B 03264 2002 Konstrukcje betonowe zelbetowe i sprezone Obliczenia statyczne i projektowanie c2

Norma Pn B 03264 2002 Konstrukcje Betonowe, zelbetowe I Sprobne Obliczenia Statyczne I Projektowanie

PN 88 B 03004 Kominy murowane i żelbetowe Obliczenia statyczne i projektowanie

więcej podobnych podstron