Podstawy Projektowania Inżynierskiego

Podstawy Projektowania Inżynierskiego

Wprowadzenie

Wprowadzenie

Prowadzący:

Prowadzący:

dr inż. Piotr Chwastyk

dr inż. Piotr Chwastyk

e

e

-

-

:

:

chwastyk@po.opole.pl

chwastyk@po.opole.pl

www.chwastyk.po.opole.pl

www.chwastyk.po.opole.pl

P o l i t e c h n i k a O p o l s k a

P o l i t e c h n i k a O p o l s k a

Wydział Zarządzania i Inżynierii Produkcji

Wydział Zarządzania i Inżynierii Produkcji

Instytut Inżynierii Produkcji

Instytut Inżynierii Produkcji

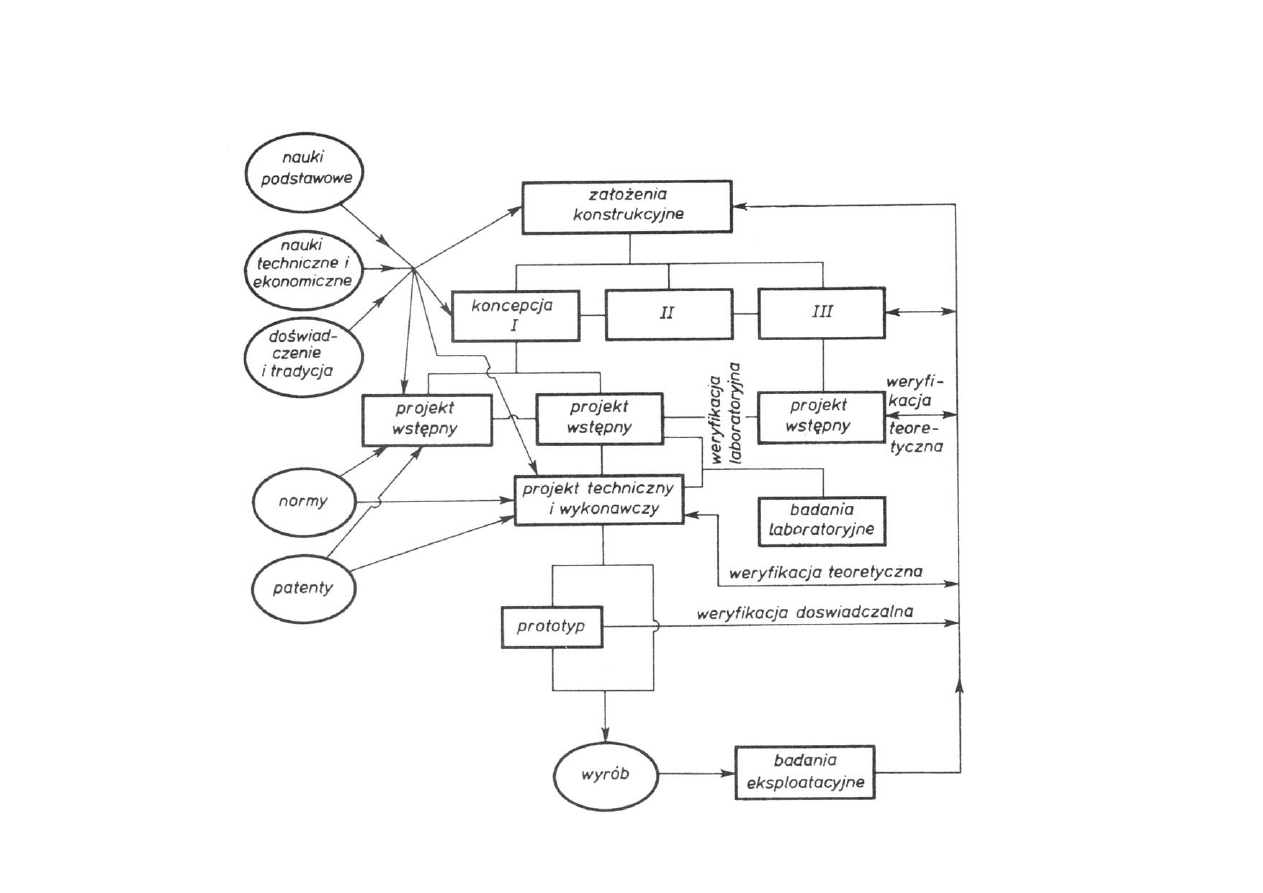

Proces konstruowania

Proces konstruowania

Celem konstruowania jest tworzenie nowych obiektów

technicznych.

Konstrukcja jest to zapis techniczny, sporządzony w

takiej formie, aby umożliwiła wytwarzanie wyrobów w

danych warunkach procesu produkcyjnego.

Konstrukcję uzyskuje się przez szereg kolejnych

przybliżeń do koncepcji.

Proces konstruowania jest procesem ciągłym,

realizowanym etapami. Przy realizacji każdego

następnego etapu trzeba liczyć się z tym, że będzie etap

następny, należy też pamiętać, że były etapy poprzednie

Proces konstruowania

Proces konstruowania

Wstępnym etapem konstruowania jest konkretyzacja

potrzeby lub potrzeb, które muszą być spełnione. (Cel)

Następnie należy określić możliwości realizacji.

(Ograniczenia)

Są to czynniki kontrowersyjne. Taka sytuacja wymaga

aby efekt konstruowania wynikał z kompromisu.

W procesie konstruowania należy rozstrzygać problemy

techniczne, ekonomiczne i społeczne, związane z

formułowaniem, wyborem i realizacją potrzeb, a także z

odpowiednim tworzeniem i podziałem środków

stwarzających możliwości realizacji potrzeb.

Proces konstruowania

Proces konstruowania

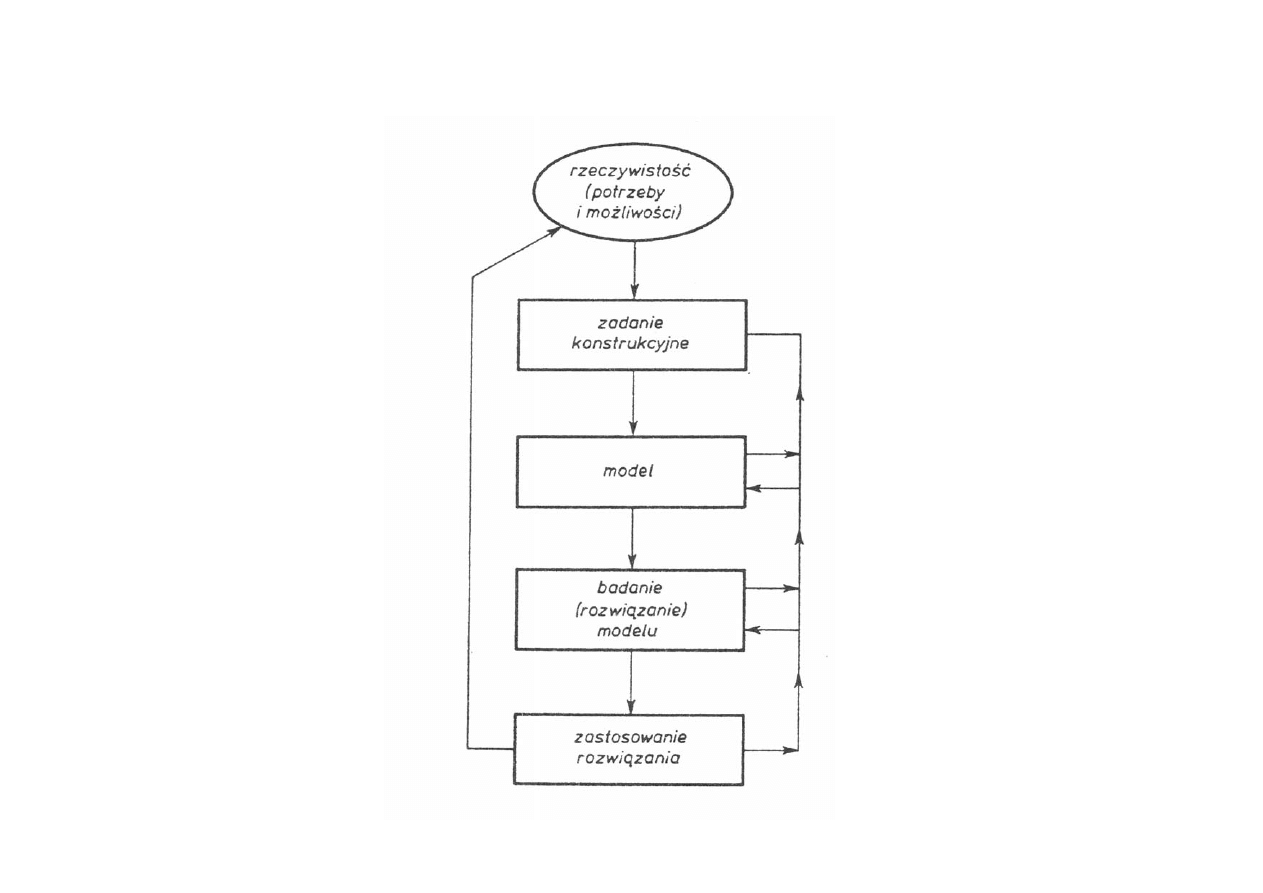

Do sformułowania zadania konstrukcyjnego powinno

doprowadzić badanie potrzeb i możliwości oraz analiza

marketingowa.

Realizując zadanie konstrukcyjne należy doprowadzić do

pewnej jego idealizacji. Oznacza to stworzenie możliwie

prostego, ale jeszcze dostatecznie wiernego opisu

konstruowanej maszyny tzn. należy stworzyć pewien

model maszyny. Do budowy tego modelu należy

wykorzystać całą dostępną wiedzę, a także

doświadczenia innych zawarte w zbudowanych już

maszynach, czyli całą tradycję konstrukcyjną. Model ten

następnie podlega badaniu.

Proces konstruowania

Proces konstruowania

Ogólny schemat procesu konstruowania

Proces konstruowania

Proces konstruowania

Schemat procesu konstruowania

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Warianty opracowanych konstrukcji ocenia się na podstawie

różnych kryteriów. Do typowych kryteriów uznawanych za

kryteria podstawowe zaliczamy:

Kryterium bezpieczeństwa

Kryterium bezpieczeństwa

– opracowana konstrukcja nie może

stwarzać zagrożenia. Maszyny, które uznawane są za niebezpieczne w

wielu krajach są pod specjalną kontrolą państwowych dozorów

technicznych opracowujących przepisy dotyczące bezpieczeństwa.

Podobne zadania spełniają też instytucje ubezpieczeniowe.

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Kryterium niezawodności

Kryterium niezawodności

– jest ściśle związane z kryterium

bezpieczeństwa. Uszkodzenie maszyny powoduje straty związane z jej

naprawą a także straty spowodowane z unieruchomieniem jej, co wiąże

się z niewykonaniem zadania. Czasami skutkiem uszkodzenia maszyny

jest zagrożenie dla zdrowia i życia ludzi. Awaria jednej maszyny może

pociągać za sobą unieruchomienie całego układu maszyn

współpracujących z nią. Zawodność maszyn powoduje duże straty

materialne, jest źle odbierana przez użytkownika co może doprowadzić

do braku zaufania do sprzedawcy i producenta.

Kryterium masy

Kryterium masy

– w wielu maszynach o jakości w znacznym

stopniu decyduje masa (np. samoloty). Zbyt duża masa to nadmierne

zużycie energii, konieczność zastosowanie większych i mocniejszych

silników, zmniejszenie parametrów eksploatacyjnych, duża

materiałochłonność, itp..

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Kryterium ekonomiki eksploatacji

Kryterium ekonomiki eksploatacji

– wiąże się z kosztami

zaopatrzenia maszyny w energię lub źródła energii (paliwa), z kosztami

obsługi, konserwacji i naprawy, a wreszcie z kosztami jej

przechowywania. Należy więc konstruować maszyny, aby koszty jej

eksploatacji były jak najmniejsze.

Kryterium technologiczności

Kryterium technologiczności

– maszyna powinna być możliwie

łatwa do wykonania, a jej produkcja możliwie tania. Konstruktor musi

przewidzieć proces produkcji poszczególnych elementów maszyny i

sposób jej montażu. To wszystko zależy od możliwości produkcyjnych

fabryki, od posiadanego parku maszynowego i kwalifikacji załogi.

Kryterium to tym większe znaczenie, im w większej serii ma być

produkowana maszyna. Drobne uproszczenie procesu technologicznego

zastosowane w wielu egzemplarzach przynosi duże efekty

ekonomiczne.

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Kryterium ergonomii i estetyki

Kryterium ergonomii i estetyki

– maszyny są konstruowane dla

ludzi, dlatego ich konstrukcja powinna być dla nich przyjazna, łatwa i

nie męcząca. Powinna być opracowana z uwzględnieniem możliwości

fizycznych człowieka, zasięgu jego rąk, zdolności postrzegania i

rejestrowania sygnałów. Obsługiwanie maszyny powinno wymagać jak

najmniej ruchów, a wszystkie wskaźniki, łatwo zauważalne i

rozróżnialne, powinne znajdować się w polu widzenia osoby

obsługującej. Pozycja przy obsłudze powinna zapewniać odpowiednią

wygodę a otoczenie powinno być estetyczne i ciche oraz wolne od

drgań tak , aby ograniczyć niekorzystne oddziaływanie maszyny na

człowieka.

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Kryterium ergonomii i estetyki

Kryterium ergonomii i estetyki

– maszyny są konstruowane dla

ludzi, dlatego ich konstrukcja powinna być dla nich przyjazna, łatwa i

nie męcząca. Powinna być opracowana z uwzględnieniem możliwości

fizycznych człowieka, zasięgu jego rąk, zdolności postrzegania i

rejestrowania sygnałów. Obsługiwanie maszyny powinno wymagać jak

najmniej ruchów, a wszystkie wskaźniki, łatwo zauważalne i

rozróżnialne, powinne znajdować się w polu widzenia osoby

obsługującej. Pozycja przy obsłudze powinna zapewniać odpowiednią

wygodę a otoczenie powinno być estetyczne i ciche oraz wolne od

drgań tak , aby ograniczyć niekorzystne oddziaływanie maszyny na

człowieka.

Kryterium ekologiczne

Kryterium ekologiczne

– produkcja i eksploatacja maszyn wiąże

się z zagrożeniami dla środowiska naturalnego. Konieczne jest takie

konstruowanie maszyn, aby negatywne efekty ich eksploatacji

minimalizować. Kryterium w dobie globalizacji staje się coraz bardziej

istotne.

Kryteria oceny konstrukcji

Kryteria oceny konstrukcji

Kryterium ekologiczne

Kryterium ekologiczne

– produkcja i eksploatacja maszyn wiąże

się z zagrożeniami dla środowiska naturalnego. Konieczne jest takie

konstruowanie maszyn, aby negatywne efekty ich eksploatacji

minimalizować. Kryterium w dobie globalizacji staje się coraz bardziej

istotne.

To nie są jedyne kryteria. Zwykle konstrukcję ocenia się z punktu

widzenia wszystkich kryteriów, które mogą odgrywać mniejszą lub

większą rolę. O wadze poszczególnych kryteriów decyduje konstruktor

na podstawie np. badań marketingowych i w zależności od tej decyzji

dokonuje wyboru optymalnego wariantu rozwiązania konstrukcyjnego.

Wszystkie kryteria bezpośrednio lub pośrednio wiążą się z oceną

ekonomiczną konstrukcji. Z jednej strony mamy koszty jej produkcji,

eksploatacji, koszty napraw i remontów oraz ewentualnych wypadków.

Z drugiej strony mamy zyski jakie osiągniemy z jej użytkowania lub jej

sprzedaży. O ostatecznej ocenie konstrukcji decydują prawa rynku,

chociaż nie wyłącznie.

Normalizacja i unifikacja

Normalizacja i unifikacja

Zmiana skali produkcji z jednostkowej na seryjną aż do

masowej zrodziło potrzebę zamienności części. Potrzebę tę

można zaspokoić tylko wtedy, kiedy seryjnie produkowane

części będą jednorodne, przynajmniej w takim stopniu aby

można było wmontować je do każdego egzemplarza wyrobu.

Dla uzyskania takiego stopnia jednorodności stworzono pewne

przepisy prawne, który powinna być podporządkowana

produkcja. Zbiór tych przepisów prawnych nazywany jest

normami

normami, a proces ich tworzenia

normalizacją

normalizacją. Zamienność

części jest głównym, ale nie jedynym celem normalizacji.

Obecnie do zadań normalizacji należy m.in. Ujednolicanie

pojęć, nazw i symboli, ujednolicanie metod obliczeń, badań,

wykonania i kontroli, określenie warunków przechowywania,

dostawy, odbioru itp.

Normalizacja i unifikacja

Normalizacja i unifikacja

Zalety normalizacji:

– skrócenie czasu projektowania, wykonania i napraw,

– osiąganie wysokiej jakości wyrobów,

– zwiększenie niezawodności maszyn

Wady normalizacji:

– ograniczenie wyboru wymiarów tylko do wartości

znormalizowanych co powoduje straty materiału,

– ograniczenie inwencji konstruktora w zakresie

poszukiwania nowych rozwiązań.

Normalizacja i unifikacja

Normalizacja i unifikacja

Rodzaje norm:

–

–

normy międzynarodowe

normy międzynarodowe

– ustalane przez Międzynarodową Organizację

Normalizacyjną (ISO). Podporządkowanie się tym normom na terenie danego

państwa musi być poprzedzone odpowiednim aktem prawnym,

–

–

normy państwowe

normy państwowe

– opracowywane są przez narodowe komitety

normalizacyjne i obowiązują na terenie danego państwa. W Polsce twórcą tych

norm jest Polski Komitet Normalizacyjny Polskie normy państwowe są

oznaczane literami PN. Od czasu przystąpienia Polski do Unii Europejskiej,

Polskie Normy są tworzone przede wszystkim na podstawie tłumaczenia i

zatwierdzania norm europejskich i światowych ISO, przyjmując oznaczenie

PN EN lub PN ISO. Normy tłumaczone i zatwierdzone przez Polski Komitet

Normalizacyjny mają taki sam status jak normy w języku oryginału.

–

–

normy branżowe

normy branżowe

– ustalane były przez ministrów lub powoływane przez

nich komitety. Obowiązywały na terenach zakładów danej branży. Oznaczano

je symbolem BN. Od 3.04.1993r normy te są stopniowo likwidowane.

–

–

normy zakładowe

normy zakładowe

– ustalane są przez dyrektorów zakładów lub powołane

przez nich zespoły. Obowiązują jedynie na terenie jednego lub kilku

zakładów. Oznaczane są symbolami ZN.

W Polsce stosowanie Polskich Norm jest dobrowolne, jednak ministrowie

mogą wprowadzić obowiązek stosowania normy.

Normalizacja i unifikacja

Normalizacja i unifikacja

Unifikacja polega na tworzeniu pewnego szeregu części,

zespołów lub całych maszyn o jednakowym przeznaczeniu, lecz

innych parametrach (wymiarach, mocy, wydajności itp.).

Unifikacja daje ogromne oszczędności dzięki ograniczeniu

liczby wyrobów i stworzeniu możliwości ich produkowania w

wyspecjalizowanych zakładach.

Unifikacja pozwala na skrócenie czasu konstruowania maszyn.

Istnieją niektóre rodzaje maszyn, które łatwo można poddać

unifikacji np. konstrukcje nośne przenośników, wieże i

wysięgniki żurawi, które mogą przybierać różne długości w

zależności od liczby i długości sekcji. W konstrukcjach wielu

maszyn stosuje się tzw. metodę klockową (modułową). Polega

ona na budowaniu maszyn z typowych zunifikowanych

samodzielnych zespołów, które zestawiane w różny sposób dają

w efekcie maszyny o różnych zastosowaniach.

Wyszukiwarka

Podobne podstrony:

PPI wyk 3

PPI wyk 5

PPI wyk 11

PPI wyk 3

PPI wyk 8

EDI wyk

Wyk ad 5 6(1)

zaaw wyk ad5a 11 12

Wyk 02 Pneumatyczne elementy

więcej podobnych podstron