„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

MINISTERSTWO EDUKACJI

NARODOWEJ

Danuta Szczepaniak

Dobieranie materiałów pomocniczych do produkcji

obuwia 744[02].O2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Ewa Jasińska

dr inż. Jadwiga Rudecka

Opracowanie redakcyjne:

inż. Danuta Szczepaniak

Konsultacja:

dr inż. Jacek Przepiórka

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 744[02].O2.05

„Dobieranie materiałów pomocniczych do produkcji obuwia”, zawartego w modułowym

programie nauczania dla zawodu obuwnik.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Materiały do łączenia części składowych obuwia

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

22

4.1.3. Ćwiczenia

22

4.1.4. Sprawdzian postępów

24

4.2. Inne materiały pomocnicze stosowane w obuwnictwie

25

4.2.1. Materiał nauczania

25

4.2.2. Pytania sprawdzające

30

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

32

5. Sprawdzian osiągnięć

33

6. Literatura

38

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o materiałach pomocniczych

stosowanych przy wytwarzaniu obuwia.

W poradniku zamieszczono:

–

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej,

–

cele kształcenia tej jednostki modułowej,

–

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się do

wykonania ćwiczeń i zaliczenia sprawdzianów. obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do ich realizacji. przed

ćwiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich wykonania,

–

po ćwiczeniach zamieszczony został sprawdzian postępów. wykonując sprawdzian

postępów powinieneś odpowiadać na pytania tak lub nie, co oznacza, że opanowałeś

materiał albo nie,

–

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

zamieszczona została także karta odpowiedzi,

–

wykaz literatury obejmujący zakres wiadomości dotyczących tej jednostki modułowej,

która umożliwi ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Jednostka modułowa „Dobieranie materiałów pomocniczych do produkcji obuwia”,

której treść teraz poznasz stanowi jeden z elementów modułu 744[02].O2 „Surowce,

półprodukty i materiały obuwnicze”, który jest zilustrowany na schemacie zamieszczonym na

stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

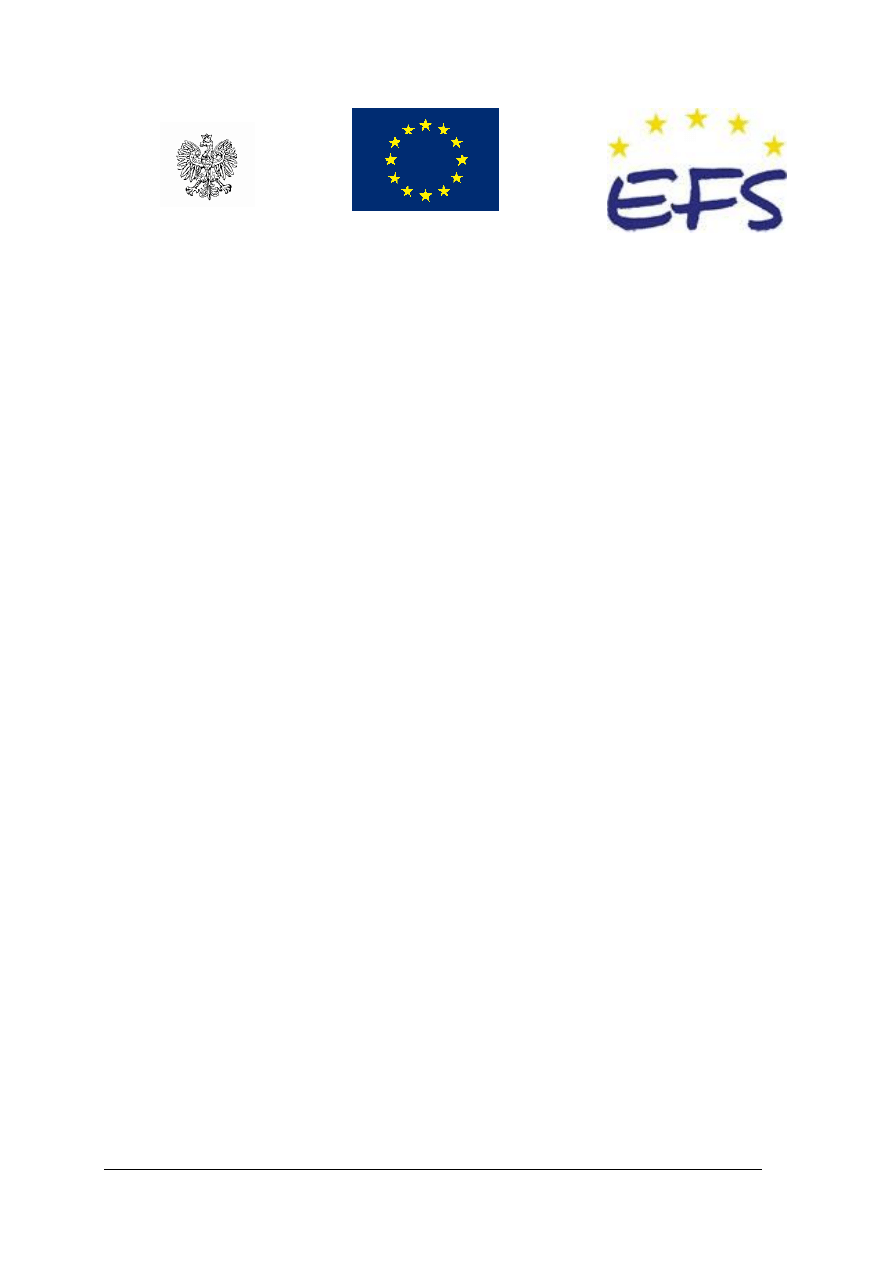

Schemat układu jednostek modułowych

744[02].O2

Surowce, półprodukty

i materiały obuwnicze

744[02].O2.03

Charakteryzowanie tworzyw

skóropodobnych stosowanych

w produkcji obuwia

744[02].O2.04

Określanie materiałów na

spody obuwia

744[02].O2.01

Określanie właściwości surowców

i skór wyprawionych

do produkcji obuwia

744[02].O2.02

Zastosowanie materiałów

włókienniczych w procesie

wytwarzania obuwia

744[02].O2.05

Dobieranie materiałów

pomocniczych do produkcji

obuwia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

charakteryzować zagrożenia związane z wykonywaną pracą,

–

stosować obowiązujące procedury postępowania w przypadku zagrożenia pożarowego,

–

stosować podręczny sprzęt oraz środki gaśnicze zgodnie z instrukcją dotyczącą ochrony

przeciwpożarowej,

–

określać zasady ochrony środowiska,

–

stosować odzież ochronną oraz środki ochrony indywidualnej w zależności od rodzaju

wykonywanej pracy,

–

określać zagrożenia dla zdrowia i życia pracowników, związane z wykonywaną pracą,

–

określać użytkowe funkcje obuwia,

–

charakteryzować rozwój rzemiosła i przemysłu obuwniczego,

–

dokonywać podziału obuwia ze względu na rodzaj, przeznaczenie oraz wiek

użytkowników,

–

określać rodzaje i zasady oznaczania wielkościowych grup obuwia,

–

określać sposoby montażu obuwia,

–

charakteryzować elementy obuwia oraz wymagania technologiczne,

–

sporządzać zestawienie części składowych różnych typów i rodzajów obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

–

scharakteryzować materiały pomocnicze stosowane w produkcji obuwia,

–

określić rodzaje i przeznaczenie nici stosowanych w obuwnictwie,

–

sklasyfikować kleje obuwnicze według określonych kryteriów,

–

określić zakres stosowania poszczególnych rodzajów klejów,

–

określić rodzaje oraz zasady stosowania materiałów do wykończania wierzchów

i spodów obuwia

–

dobrać materiały pomocnicze odpowiednio do typu, przeznaczenia i techniki

wytwarzania obuwia,

–

odczytać cechy i oznaczenia materiałów pomocniczych,

–

określić metody zabezpieczania elementów metalowych przed korozją,

–

określić warunki magazynowania materiałów pomocniczych,

–

zastosować normy

i warunki techniczne dotyczące jakości materiałów pomocniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Materiały do łączenia części składowych obuwia

4.1.1. Materiał nauczania

Do łączenia części składowych obuwia wykorzystuje się następujące materiały:

–

nici,

–

kleje,

–

łączniki sztywne.

Nici obuwnicze

Nici stanowią jeden z materiałów pomocniczych służących do produkcji obuwia.

Większość nici obuwniczych produkuje się metodą skręcania pojedynczych włókien w nitkę

przędzy, a te z kolei skręca w nić, przy czym kierunek skrętu nici jest odwrotny do kierunku

skrętu przędzy. Wyróżnia się dwa kierunki skrętu Z i S (rysunek 1).

Rys.1. Kierunek skrętu przędzy i nici [2, s. 118].

Nici maszynowe skręcane w kierunku Z stosowane są jako nitka górna maszyny szyjącej,

gdyż kierunek obracania się nici i wytwarzania pętli w fazie tworzenia ściegu są zgodne

z kierunkiem Z, a jako dolne nici maszynowe wykorzystuje się nici skręcone w kierunku S.

Skręt nici powinien być równomierny.

Do niedawna do łączenia elementów obuwia wykorzystywano najczęściej nici

bawełniane, lniane i jedwabne. Nici te są miękkie, elastyczne, dają się łatwo wybarwiać. Ich

ujemną cechą jest mała wytrzymałość połączeń szytych na wielokrotne zginanie, osłabienie

pod wpływem działania wody, ciepła, potu.

Rozwój przemysłu chemicznego umożliwił produkcję nici syntetycznych, które

charakteryzuje duża wytrzymałość na rozerwanie i odporność biologiczna. Aktualnie do

montażu cholewek stosuje się przeważnie nici z włókien poliamidowych i poliestrowych,

gdyż cechuje je wysoka wytrzymałość, sprężystość, elastyczność, odporność na działanie

środków chemicznych i oddziaływanie środowiska atmosferycznego. Przewyższają 1,5÷2

razy wytrzymałość nici naturalnych, wydłużenie w momencie zerwania dochodzi do 22%.

Ujemną cechą nici syntetycznych jest niska odporność na temperatury rzędu 200°C oraz

rozdzielanie się poszczególnych włókien przy zerwaniu nici.

Wprowadzenie do produkcji nici operacji klejenia, mającej na celu trwałe połączenie

przędz wchodzących w skład nitki i ich poszczególnych włókien, eliminuje rozwłóknienie

nici, wpływa na ograniczenie wydłużenia, na zwiększenie odporności na ścieranie i ułatwia

nawlekanie nici po ich zerwaniu.

Osobną grupę stanowią nici kombinowane – rdzeniowe, w których rdzeń wykonany

z włókna poliestrowego opleciony jest nitką bawełnianą. Pozwala to na wykorzystanie zalet

zarówno nici bawełnianych jak i poliestrowych. W wyniku połączenia odmiennych surowców

o różnych parametrach wytrzymałościowych, dochodzi w procesie szycia i eksploatacji do

strzępienia zewnętrznej, bawełnianej warstwy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Nici obuwnicze w zależności od surowca i technologii produkcji można podzielić na:

–

nici z włókien naturalnych:

a) jedwabne,

b) bawełniane,

c) lniane.

–

nici mieszane:

a) mieszane podczas przędzenia,

b) rdzeniowe,

c) rdzeń z włókien ciągłych, oplot z przędzy bawełnianej.

–

nici z włókien chemicznych:

a) jednorodne (z włókien ciągłych),

b) łączone:

–

skręcone: poliamidowe, poliestrowe,

–

splatane.

Od rodzaju i właściwości nici zależy jakość i wytrzymałość szwu szytego. Mają na to

wpływ następujące czynniki:

−

liczba skrętów, która określa całkowitą liczbę skrętów na 1 m długości. Wraz z jej

wzrostem do pewnego punktu krytycznego przędza staje się gładka i ścisła, jednak po

przekroczeniu tego punktu obniża się wytrzymałość nitki;

−

kierunek i jakość skrętu przędzy i nici;

−

właściwości fizyko-mechaniczne - wytrzymałość na rozciąganie, wydłużenie przy

zerwaniu. Są one związane z rodzajem surowca z jakiego zostały wykonane nici oraz

technologią ich produkcji;

−

w przypadku nici syntetycznych dodatkowym parametrem wpływającym na ich dobór jest

temperatura topnienia;

−

grubość nici - określana przy użyciu systemów numeracji: metrycznej (Nm), titr denier

(Td), wagowej (Tt). Grubość nici należy dobierać pod kątem grubości i rodzaju

przeszywanego materiału, oczekiwanej wytrzymałości szwu i grubości zastosowanych

igieł.

Numer metryczny wskazuje, ile metrów (km) przędzy przypada na jednostkę masy

przędzy 1 g (kg). Jeśli zatem przędza jest oznaczona Nm 30, znaczy to, że 30 m tej przędzy

waży 1 g.

Numeracja wg systemu titr denier (Td) wyraża masę odcinka przędzy o długości 450 m

w denier, przy czym denier = 0,05 g. Td odpowiada masie 9000 m włókien wyrażonej

w gramach.

Numer w systemie tex (Tt) wyraża masę odcinka w g wyrobu o długości 1000 m.

Oznacza to, że jeżeli 1000 m przędzy waży 15 g, to Tt = 15 tex. Przeliczanie numeracji nici

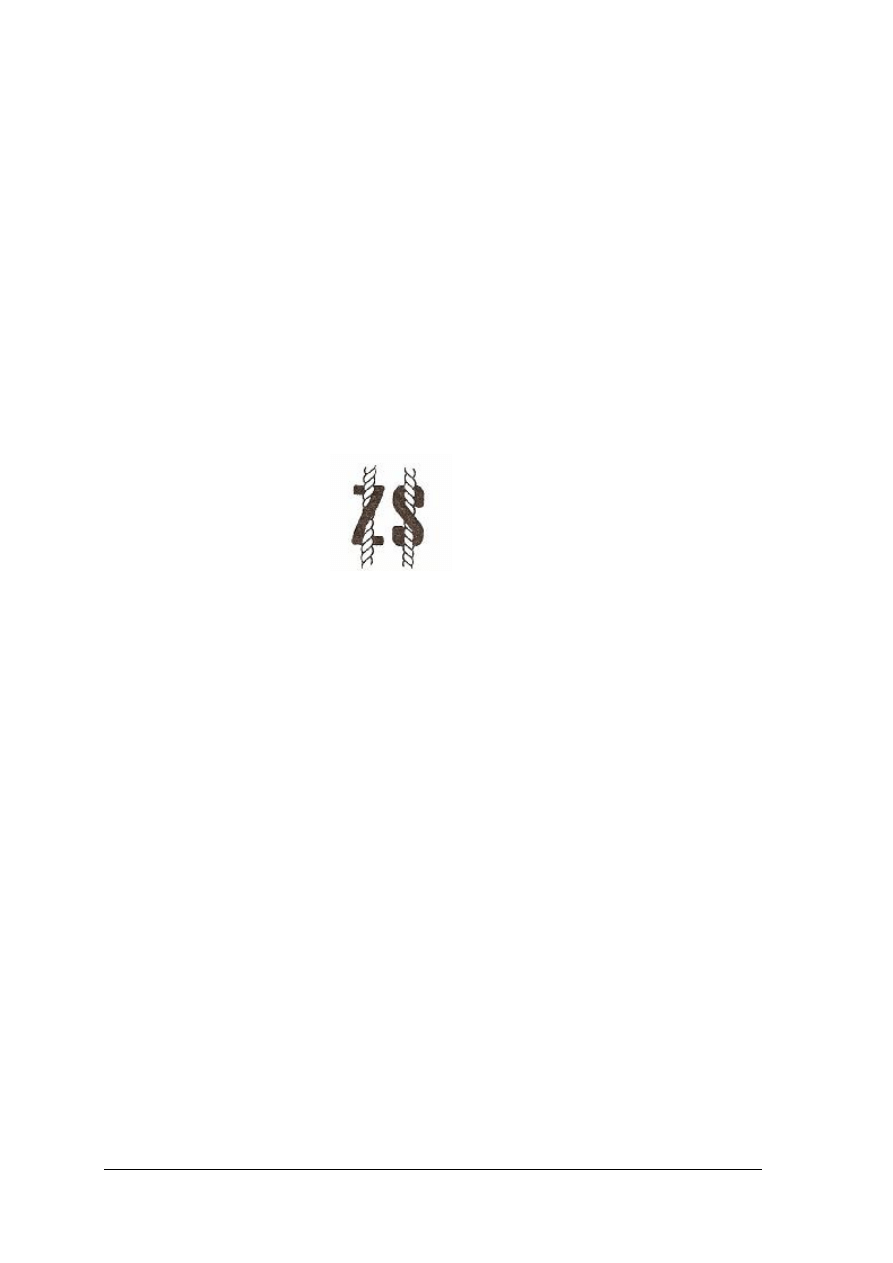

pokazano w tabeli 1.

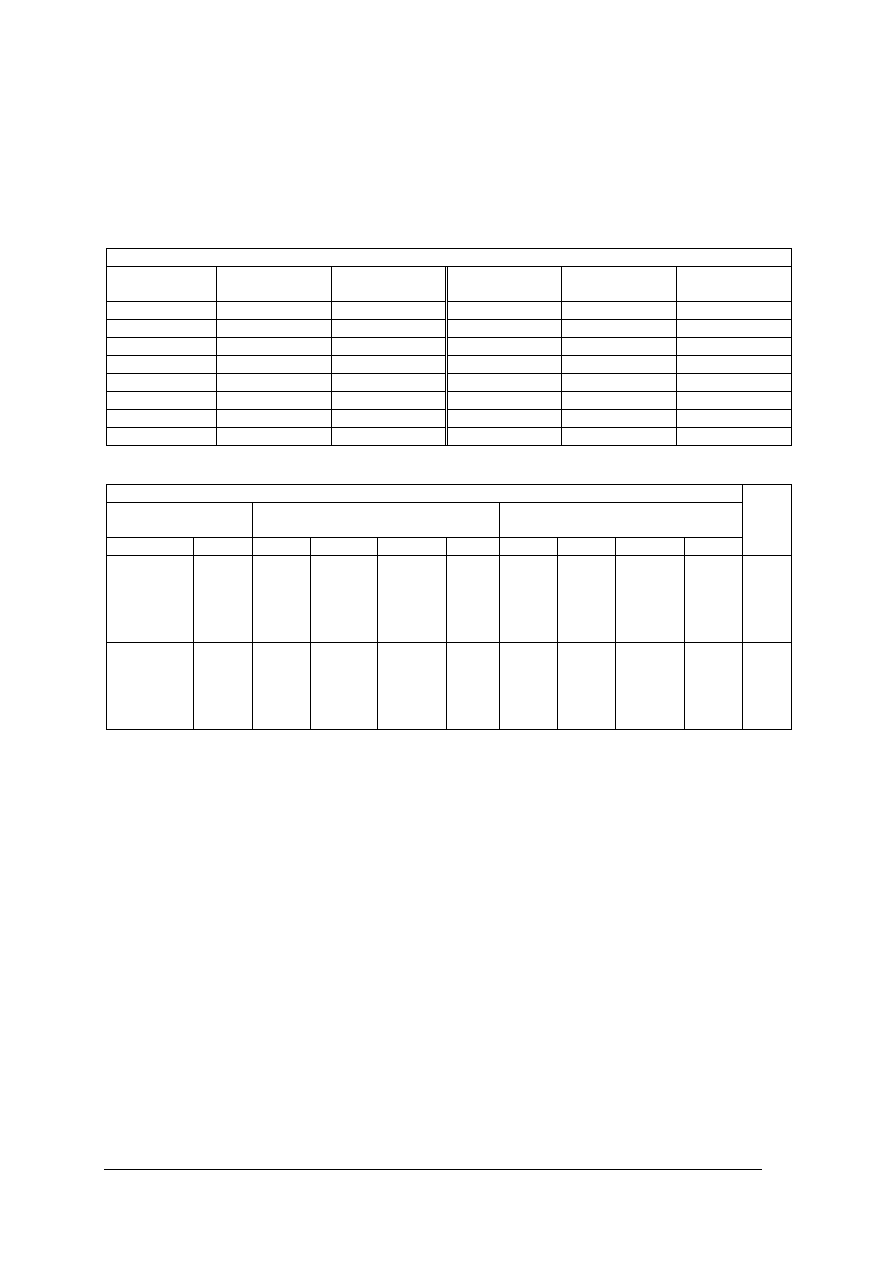

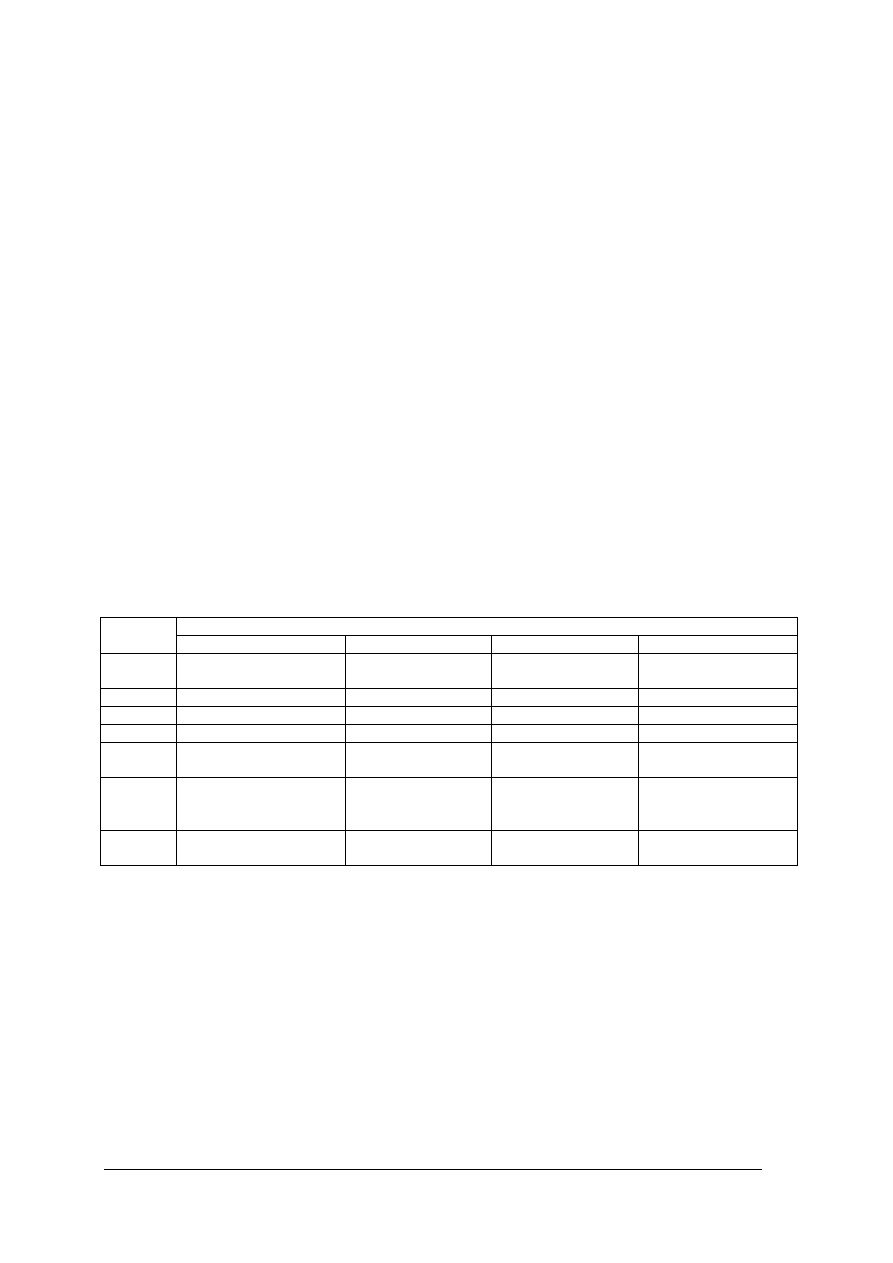

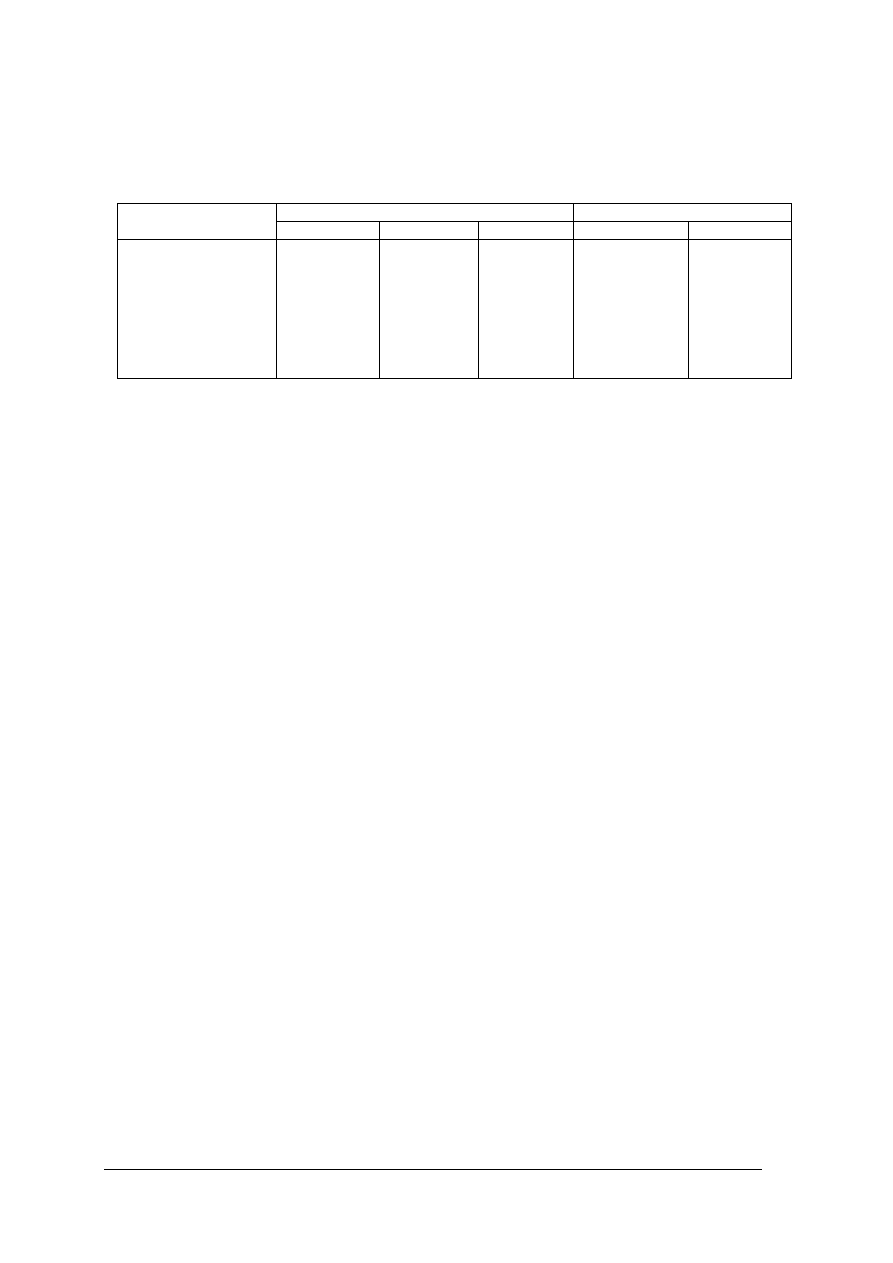

Tabela 1. Przeliczanie różnych systemów numeracji nici [1, s. 269]

Oznaczenie

Tt

Td

Nm

Tt

_

0,11 Td

1000

_________

Nm

Td

9 Tt

÷

9000

_________

Nm

Nm

1000

_________

Nm

9000

_________

Nm

÷

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Produkuje się dwa podstawowe rodzaje nici: nabłyszczane i matowe. Nici nabłyszczane

mają estetyczny wygląd, są bardziej wytrzymałe na zrywanie i działanie wilgoci. Stosuje się

je jako nici górne. Nici matowe charakteryzują się niższą wytrzymałością, ale lepiej

przylegają do łączonego materiału. Mogą być wykorzystane jako nici dolne.

Ze względu na przeznaczenie stosuje się dwa rodzaje nici:

–

do szycia wierzchów obuwia i wyrobów kaletniczych – nici z włókien naturalnych

i syntetycznych,

–

do szycia spodów obuwia – nici lniane i syntetyczne.

Nici obuwnicze zalicza się do klasy 1, grupy 2 (symbol 12). Wyróżnia się nici:

1- surowe, 2 – surowe merceryzowane (gotowane w roztworze ługu sodowego), 3- bielone

matowe, 4 – bielone merceryzowane, 5 – bielone nabłyszczane, 6 barwione matowe,

7 – barwione merceryzowane, 8- barwione nabłyszczane. Do oznaczenia stosuje się symbole

surowców: B – bawełna, OB. – włókna sztuczne. Przykład oznaczenia: Nici B126 Nm 50/9S.

Prawidłowe odczytanie: nici z przędzy bawełnianej (B), konfekcyjne obuwnicze (12),

barwione matowe (6), o numerze metrycznym (Nm 50), skręcone z dziewięciu nitek o skręcie

lewym (9S).

Nici bawełniane

W przemyśle obuwniczym nici bawełniane służą do łączenia ze sobą elementów

wierzchów obuwia z podszewką, tylnikami i z pasem w obuwiu pasowym. Nici bawełniane

dzieli się wg liczby nitek tworzących skręt 3, 6, 9, 12, kierunku skrętu – prawo- i lewoskrętne,

wg numerów Nm – 4, 6, 10, 20, 30, 40, 50, 60, 80, wg zabarwienia – białe, czarne, kolorowe,

wg sposobu wykończenia – surowe, matowe, bielone, nabłyszczane.

W przemyśle obuwniczym stosuje się najczęściej nici o 6, 9 i 12 skrętach , o Nm do 50,

w zależności od rodzaju szwu, jaki ma być wykonany, np. do szycia elementów z boksu przy

wyrobie cholewek wykorzystuje się nici Nm 30÷40, przy szyciu skóry juchtowej Nm do 20,

w produkcji galanteryjnej nici Nm 20÷30.

Do często występujących wad nici zalicza się węzły, zgrubienia, różnice w odcieniu,

plamy, itp.

Nici lniane

Nici lniane stosuje się w przemyśle obuwniczym do połączenia pasa z podpodeszwą

i podeszwy z pasem lub podpodeszwą. Te łączenia wymagają szczególnie mocnych nici.

Rozróżnia się nici lniane:

–

do przyszywania pasa,

–

normalne do przyszywania podeszew,

–

dratwowane do szycia ręcznego.

W odróżnieniu od bawełnianych nici lniane nie wymagają silnego skręcania. Stosuje się

jednorazowy skręt 4÷8 nitek przędzy. Nici lniane do przeszywania pasa i normalne są

produkowane przez skręcanie przędzy na sucho, natomiast dratwy skręca się na mokro. Nici

lniane mają skręt lewy S.

Ujemną cechą nici lnianych jest mała wytrzymałość połączeń szytych na wielokrotne

zginanie a także osłabienie pod wpływem długotrwałego działania wody, ciepła i potu.

Nici syntetyczne

Coraz częściej podczas produkcji obuwia używane są nici syntetyczne. Charakteryzują

się one bardzo dobrymi właściwościami wytrzymałościowymi w porównaniu z nićmi

naturalnymi. Nici syntetyczne produkowane są z włókien poliamidowych lub poliestrowych.

Nici poliamidowe, zwane nylonowymi lub stylonowymi, były początkowo stosowane

zamiast nici lnianych. Obecnie mają coraz większe zastosowanie. Są odporne na zginanie,

rozciąganie i ścieranie, a także na wodę, zasady, kwasy i mikroorganizmy. Wykazują

odporność zarówno na niskie, jak i wysokie temperatury (od –70 do +160

o

C). Produkuje się

je przez podwójne skręcenie, najpierw o skręcie Z, a następnie o skręcie S.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Nici syntetyczne mogą być oznaczane w numeracji Tt i Td (tabela 2). Do wyrobu nici

syntetycznych obuwniczych dobiera się przędzę o grubości: dla włókien poliestrowych to

– 100, 125, 250, 750 a dla włókien poliamidowych Td – 100, 140, 210, 840. Numerację nici

z włókien naturalnych i ich odpowiedniki z przędzy poliamidowej i poliestrowej w Td

przedstawiono w tabeli 3.

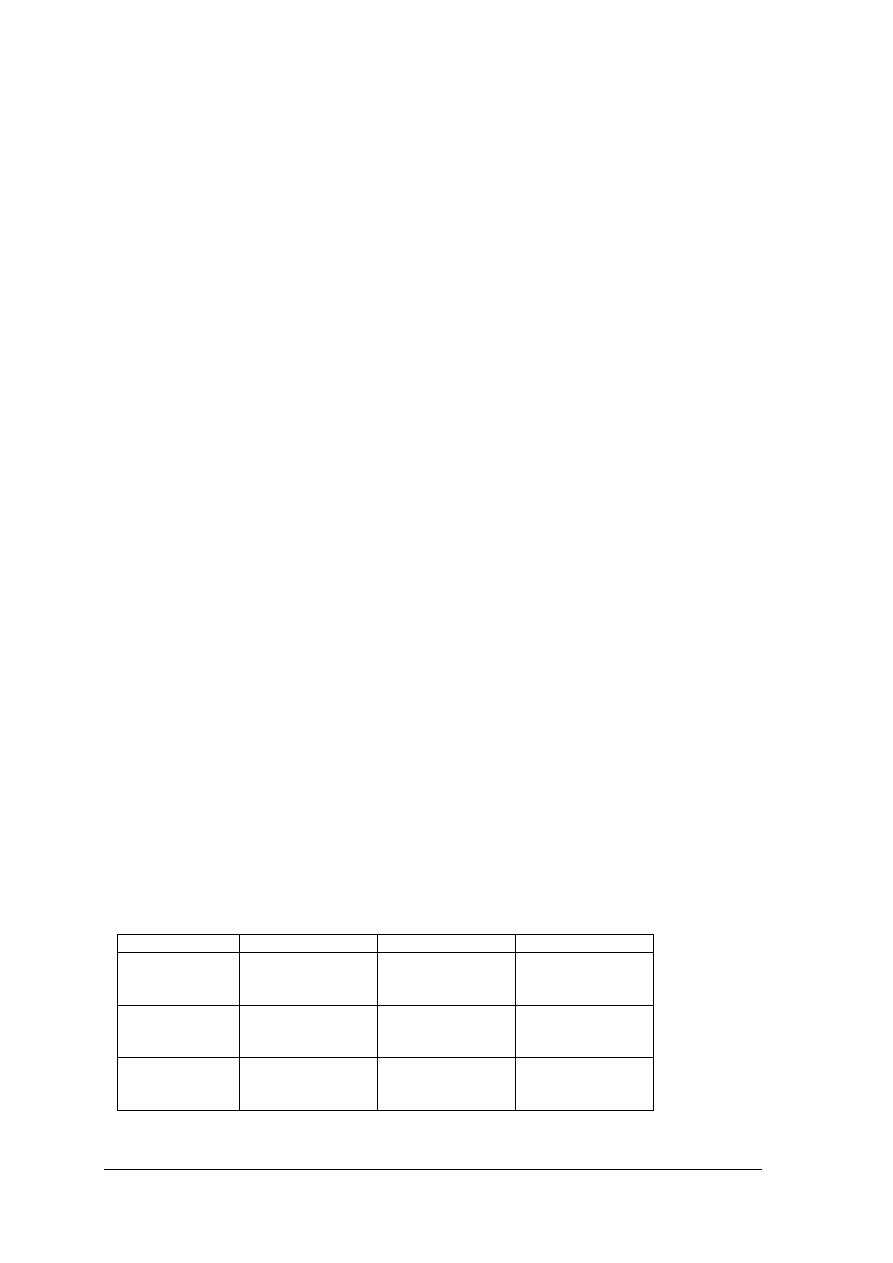

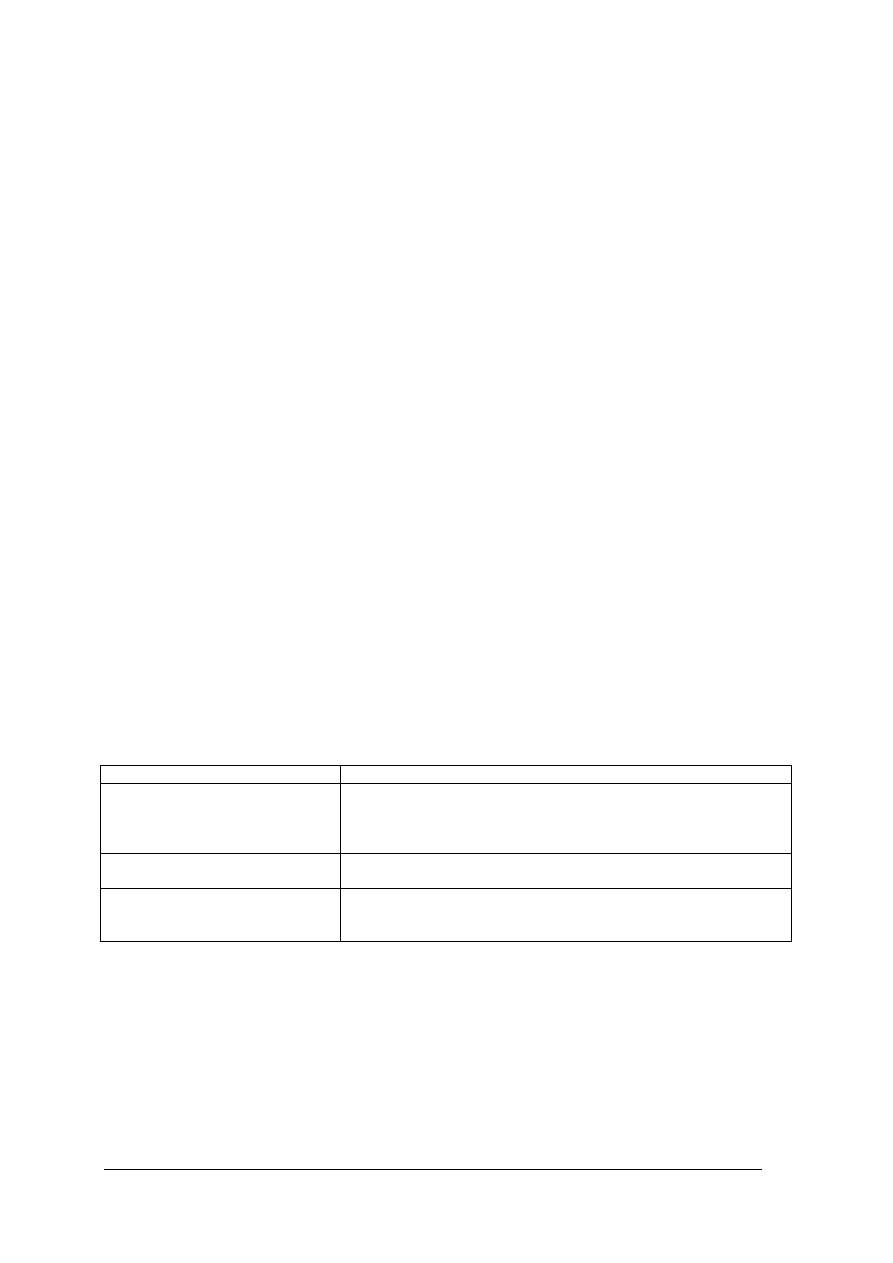

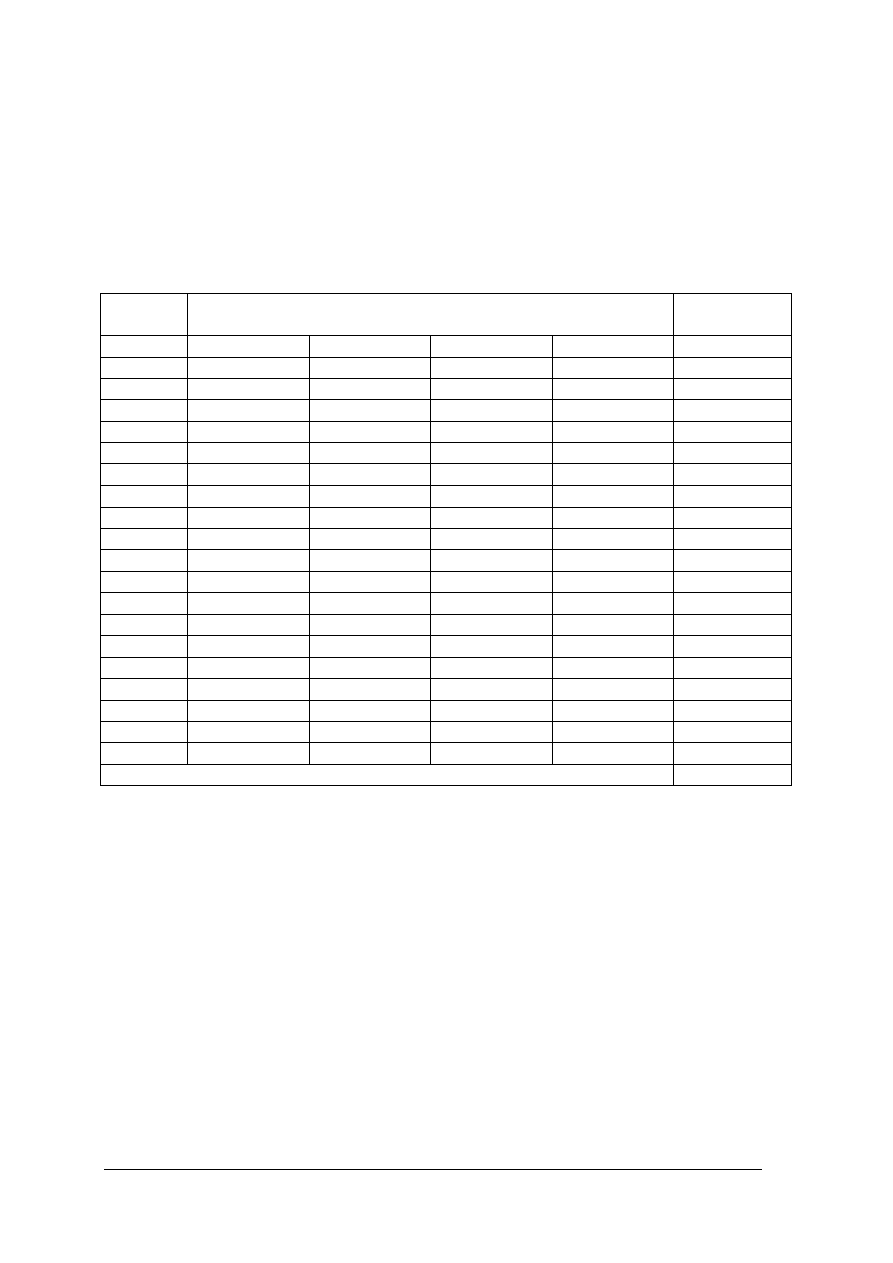

Tabela 2. Grubość nici wg Nm, Tt, Td [5, s. 192]

Numeracja

metryczna Nm

tex

Tt

titr denier

Td

metryczna Nm

tex

Tt

titr denier

Td

8

118

1062

50

20

177

16

59

532

60

16

148

20

49

443

65

15

136

24

42

380

69

14

130

25

39

354

75

15

120

30

33

295

80

12

111

36

27

242

100

10

89

40

25

221

Tabela 3. Numeracja nici z włókien naturalnych i odpowiedniki ich grubości nici syntetycznych [5, s. 192]

Numeracja

naturalne

Nm

poliamidowe

Td

poliestrowe

Td

bawełniane

lniane

100

140

210

840

100

125

250

750

P

rze

zna

-

c

ze

n

ie

40/6

30/6

24/6

10/6

-

-

-

-

100/2

100/3

-

-

-

-

140/3

-

-

-

210/3

210/2

-

-

-

-

100/2

100/3

-

-

-

-

125/3

-

-

-

250/3

250/3

-

-

-

-

D

o

s

z

y

c

ia

w

ie

rz

c

hów

18/6

18/8

18/9

18/10

-

-

-

-

-

-

-

-

210/8x3

210/8x3

210/9x3

-

840/5

840/6

840/7

840/8

-

-

-

-

-

-

250/7x3

250/8x3

250/9x3

750/7

750/8

750/9

D

o

s

z

y

c

ia

spodów

Nici syntetyczne, ze względu na wysoką wytrzymałość, wyparły w wielu operacjach

technologicznych produkcji obuwia stosowane dawniej nici bawełniane i lniane. Nici

syntetyczne są cieńsze od nici naturalnych. Nici syntetyczne powinny mieć równomierną

grubość, być gładkie, pozbawione zanieczyszczeń na całej długości i równomiernie

wybarwione.

Ponadto nici syntetyczne w czasie szycia stwarzają pewne trudności technologiczne na

skutek topienia się tworzywa w oczku maszyny szyjącej szybkoobrotowej, zrywania się nitki

na skutek skręcania się w czasie szycia, trudności przy nawlekaniu nitki w ucho igły

z powodu rozszczepiania się poszczególnych nitek.

Oznaczenie jakości i przydatności nici nie zawsze jest wystarczająco jasne lub

jednoznacznie określone przez zakłady je produkujące, dlatego dobrze jest przy wyborze

właściwych nici kierować się poniższymi zasadami:

−

nitkę przewleka się przez uszko igły i układa w rowku długim; jeżeli nitka wypełnia

całkowicie rowek i daje się lekko przeciągać tam i z powrotem wówczas można uważać ją

za odpowiednią;

−

dobrze dobrana nitka powinna wypełniać otwór w szytym materiale;

−

nić dobiera się odpowiednio do średnicy igły, przy czym średnica nici powinna stanowić

38÷40% średnicy igły.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Przy doborze nici należy kierować się również właściwościami termicznymi igły

w czasie szycia. Do igieł silnie nagrzewających się w czasie szycia należy stosować nici

odporne na wyższe temperatury, najlepiej poliestrowe lub nici o rdzeniu poliestrowym

i oplocie bawełnianym. Najgorzej odprowadzają ciepło nici z poliestru ciągłego, ze względu

na swoją gładką powierzchnię. Należy również pamiętać, że nić w czasie szycia obniża swoją

pierwotną wytrzymałość o około 20% wskutek działania sił ścinających w pętli , a także

w skutek tarcia o mechanizmy maszyny. Dodatkowo przy stosowaniu nici syntetycznych

powstają w czasie szycia, na skutek tarcia, ładunki elektryczne, które powodują przyleganie

nici do igły, a przez to tworzenie się pętli i supłów.

Dobierając nici do szycia należy pamiętać przede wszystkim o tym, aby używać nici

dobrej jakości, bowiem nawet najlepsze maszyny nie wykonają dobrych ściegów, jeśli nitka

ma supły, jest nierówna, zbyt mocno lub zbyt luźno skręcona. Nici używane do szycia

cholewek powinny być przede wszystkim równomiernie skręcone oraz gładko wykończone.

Będą wówczas lekko przechodziły przez poszczególne części maszyny, oczko igły oraz przez

szyty materiał. Szczególną uwagę należy też zwrócić na wilgotność nici. Nie można ich

przechowywać w zbyt suchych miejscach, gdyż wysuszone tracą elastyczność, wytrzymałość

i szybciej się przez to zużywają. Należy też zwrócić uwagę na fakt, że nici syntetyczne

znacznie przewyższają jakościowo nici naturalne, a nici poliamidowe ustępują pod wieloma

względami niciom poliestrowym.

Kleje

Klejami nazywa się substancje, które są zdolne do łączenia dwóch materiałów w sposób

trwały. Znalazły one również duże zastosowanie w przemyśle obuwniczym, przy produkcji

obuwia klejonego. Zastosowanie kleju przy montażu obuwia eliminuje przebijanie skóry, co

zawsze osłabia materiał, natomiast siła sklejenia spodu z wierzchem nie jest zależna od

grubości materiału wierzchowego. Dodatnią cechą klejenia jest wysoka wytrzymałość

i szczelność połączeń, możliwość łączenia elementów z różnych materiałów, uproszczona

technologia produkcji obuwia oraz oszczędność materiałów.

Wymagania jakościowe w stosunku do klejów są różne w zależności od przeznaczenia.

Kleje powinny wykazywać możliwie największą wytrzymałość w miejscu sklejenia

i odpowiednią szybkość wysychania. Wytworzona spoina powinna być elastyczna i odporna

na wodę oraz niskie i wysokie temperatury. Proces klejenia powinien być prosty i szybki, bez

konieczności stosowania kilkakrotnego smarowania i długiego suszenia. Należy stosować

kleje, które nie wykazują szkodliwego działania na drogi oddechowe pracowników,

a stosowane w nich rozpuszczalniki nie są łatwopalne. Kleje obuwnicze powinny wykazywać

odporność na dłuższe magazynowanie.

Kleje stosowane w obuwnictwie można podzielić ze względu na rodzaj składnika

wiążącego i zastosowane rozpuszczalniki na:

–

kleje z kauczuków naturalnych i syntetycznych rozpuszczonych w rozpuszczalnikach

organicznych,

–

kleje z lateksów kauczuków syntetycznych rozpuszczalne w wodzie,

–

kombinowane kleje z kauczuków i żywic syntetycznych w rozpuszczalnikach

organicznych,

–

kleje topliwe na bazie tworzyw polikondensacyjnych,

–

kleje pochodzenia zwierzęcego i roślinnego.

Głównymi wskaźnikami określającymi jakość klejów rozpuszczalnikowych są:

–

sucha pozostałość - ilość substancji pozostająca po wysuszeniu próbki kleju w temp.

100

o

C; na podstawie zawartości suchej pozostałości można ustalić grubość

wytwarzanych złącz klejowych,

–

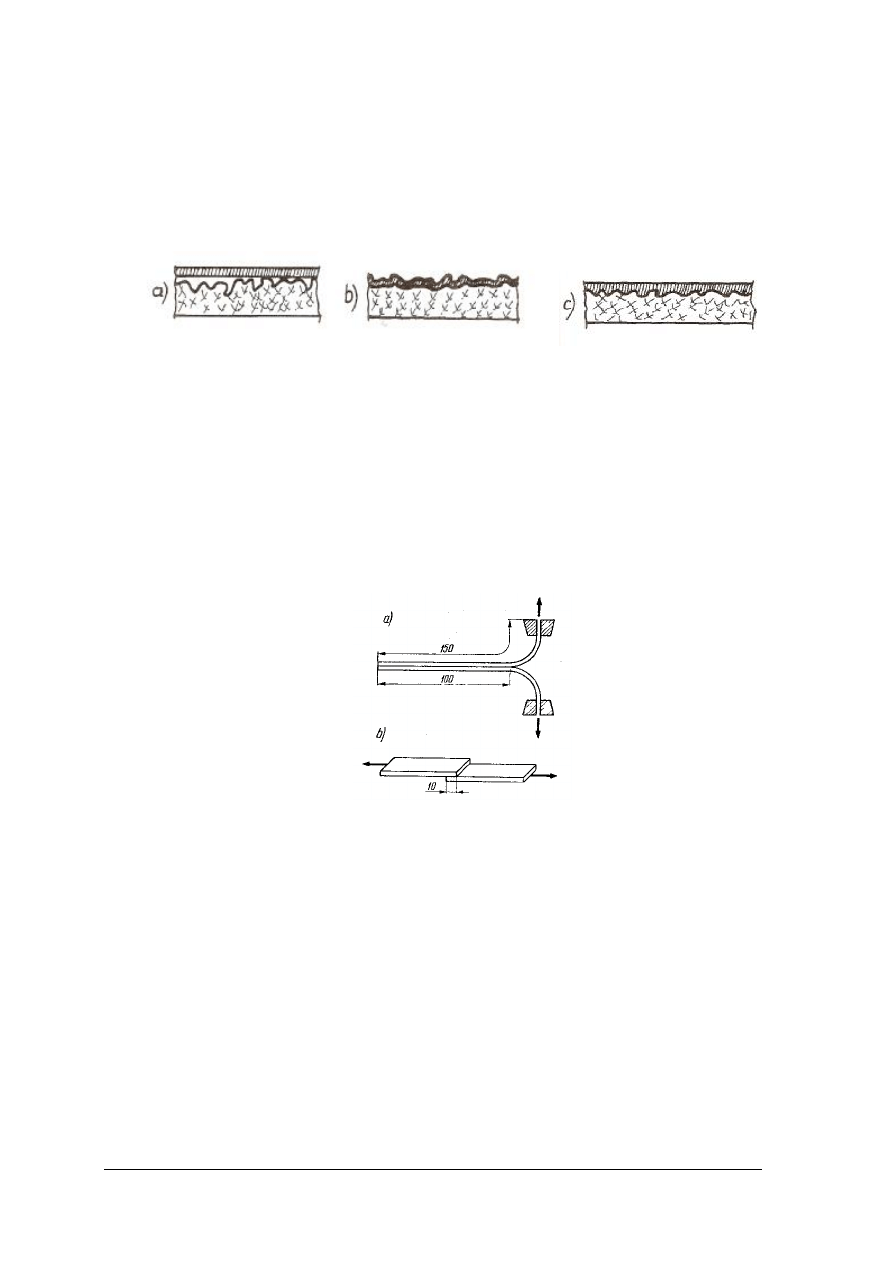

lepkość kleju – klej o dużej lepkości trudno nanosi się na powierzchnię sklejanych

materiałów, słabo wnika w materiał a naniesiona powłoka jest nierówna (rys. 2a), klej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

o zbyt niskiej lepkości daje powłokę o niewystarczającej grubości i wymaga

kilkakrotnego nakładania (rys. 2b), co powoduje większe jego zużycie; lepkość kleju

dostosowuje się do rodzaju sklejanych materiałów i ich przeznaczenia (rys. 2c),

–

właściwości klejące – zależą od adhezji (przyczepności do sklejanego materiału) i kohezji

(spoistości wewnętrznej). Właściwości adhezyjne mają zasadnicze znaczenie przy

klejeniu materiałów pełnych, nieporowatych. Przy klejeniu materiałów porowatych

konieczne jest łatwe wnikanie kleju do wnętrza sklejanego materiału.

Rys. 2. Wpływ lepkości kleju na zwilżanie materiału: [2 s. 225] a) duża lepkość kleju, b) mała lepkość

kleju, c) właściwa lepkość kleju

Zdolność klejącą określa się przez badanie wytrzymałości złącza klejowego na

oddzieranie (PN-C-89354-2:1996) i ścinanie (PN-C-89354-3:1996).

Zasada badania wytrzymałości na odzieranie polega na sklejeniu badanym klejem

pasków materiału wierzchniego i spodowego, a następnie umieszczeniu próbki (rys. 3a)

w zaciskach zrywarki i określeniu siły oddzierania. Wynik oznaczenia podaje się w daN/cm

szerokości próbki. Oznaczenie wytrzymałości na ścinanie przeprowadza się dla klejów

stosowanych w operacji ćwiekowania cholewek na kopyto. Oznaczenie polega na sklejeniu

próbek wg rys. 3b, następnie umieszczeniu w szczękach zrywarki i określeniu wartości siły

przy ścinaniu. Wynika oznaczenia podaje się w daN/cm

2

powierzchni sklejenia.

Rys. 3. Schemat oznaczania wytrzymałości złącza klejowego [5 s. 305]:

a) na oddzieranie, b) na ścinanie

Warunki techniczne są określone dla połączenia poszczególnych materiałów, np. dla

połączenia boksu bydlęcego z kruponem podeszwowym wytrzymałość na oddzieranie wynosi

nie mniej niż 3,5 daN/cm, wytrzymałość na ścinanie 21 daN/cm

2

.

Zmiana barwy powłoki kryjącej skóry pod wpływem kleju ma istotne znaczenie

w produkcji obuwia. Badanie zmiany barwy polega na określeniu zmiany zabarwienia próbek

materiałów stosowanych na elementy obuwia powleczonych i nie powleczonych klejem po

poddaniu ich naświetleniu promieniami ultrafioletowymi.

Trwałość klejów dwuskładnikowych oznacza się przez ustalenie różnicy lepkości tych

klejów przed i po dodaniu utwardzacza. Czas w którym kleje dwuskładnikowe winny być

zużyte, od momentu ich przygotowania wynosi ok. 4 godzin. Po tym czasie klej nie powinien

być stosowany z uwagi na nadmierne usieciowanie i trudności w uformowaniu błony

klejowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Badanie klejów topliwych polega na oznaczeniu temperatury mięknięcia oraz

wyznaczeniu wskaźnika płynięcia.

Badania wskaźników określających jakość klejów przeprowadza się według

odpowiednich norm przedmiotowych.

Rozpuszczalniki organiczne stosowane do klejów

Do rozpuszczania klejów stosowanych w przemyśle obuwniczym używa się różnego

rodzaju rozpuszczalników organicznych. Oprócz rozpuszczalników używa się także

rozcieńczalników, które nie mają zdolności rozpuszczania kleju ale dobrze mieszają się

w zestawie klejącym. Rozpuszczalniki i rozcieńczalniki są to związki organiczne z grupy

alkoholi, ketonów i estrów. Zaliczamy do nich aceton, octan etylu, octan butylu, benzynę

ekstrakcyjną, alkohol etylowy.

Aceton jest cieczą bezbarwną o charakterystycznym zapachu, bardzo łatwo palną. Miesza

się dobrze z wodą, alkoholem i innymi rozpuszczalnikami organicznymi. Z acetonem należy

postępować bardzo ostrożnie ze względu na jego lotność, łatwopalność i toksyczność.

Octan butylu i etylu są to ciecze bezbarwne, o ostrym zapachu. Stosuje się je wraz

z innymi rozpuszczalnikami do sporządzania kleju. Octan butylu jest dodawany do mieszanek

klejowych w celu regulacji szybkości wysychania kleju, ponieważ posiada stosunkowo małą

lotność.

Benzyna stosowana jest jako rozpuszczalnik kauczuku naturalnego i syntetycznego. Jest

to ciecz bezbarwna, bardzo lotna, łatwopalna, o charakterystycznym zapachu. Otrzymuje się

ją z ropy naftowej. Warunki techniczne dla wyżej wymienionych rozpuszczalników podano

w tabeli 4.

Tabela 4. Właściwości rozpuszczalników do klejów [6, s. 254]

Nazwa rozpuszczalnika

Masa właściwa

[g/cm

3

]

Temperatura wrzenia [

o

C]

Benzyna

0,73

80÷20

Aceton

0,79

55÷57

Octan etylu

0,89

74÷80

Octan butylu

0,88

120÷130

Alkohol etylowy

0,79

76÷80

Kleje rozpuszczalnikowe

Do tej grupy zalicza się kleje: kauczukowe, polichloroprenowe, z kauczuku butadienowo-

akrylonitrylowego, poliuretanowe.

Kleje kauczukowe z kauczuku naturalnego lub syntetycznego otrzymuje się przez

rozpuszczenie go w benzynie. Najbardziej charakterystycznymi właściwościami klejów

kauczukowych są: niskie stężenie ze względu na ograniczoną rozpuszczalność kauczuku,

wyczuwalna lepkość wysuszonych powłok klejących, dobra adhezja do skóry, tkaniny

i gumy, a słabe właściwości kohezyjne, co powoduje łatwe rozdzielanie się wzdłuż powłoki

klejącej. Złącze z kauczuku naturalnego jest mało odporne na wodę, ciepło, oleje i tłuszcze,

wykazuje niezbyt dużą zdolność klejenia. Najczęściej są stosowane kleje w postaci 8÷15%

roztworów. W celu poprawienia właściwości klejących najczęściej dodaje się kalafonii oraz

środków wulkanizujących i przyspieszaczy wulkanizacji.

Kleje kauczukowe stosowane do powlekania i sklejania tkanin ze skórą są oznaczane

symbolem S, T i TS. Kleje stosowane w szwalni do czynności pomocniczych to: K-02, ST-

10, A+B i inne.

Produkowane są kleje kauczukowe jedno- i dwuskładnikowe. Kleje jednoskładnikowe

zawierają środki wulkanizujące i przyspieszające. Wadą ich jest mała żywotność. Kleje

dwuskładnikowe składają się z dwóch roztworów mieszanych przed użyciem. Są one

stosowane przede wszystkim do operacji pomocniczych w produkcji obuwniczej i kaletniczej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Nową generacją klejów ekologicznych (roztwory wodne) są kleje importowane z Austrii

o nazwie handlowej Thermocoll S-16 i S-17, które wykorzystuje się do wklejania zakładek ze

skóry wtórnej.

Kleje polichloroprenowe (neoprenowe) są roztworami kauczuku chloroprenowego

z dodatkiem składników wulkanizujących w mieszaninie rozpuszczalników organicznych.

W zależności od techniki klejenia kleje neoprenowe można podzielić na kleje do

nakładania jednokrotnego (jednostronnego) i dwukrotnego (dwustronnego). Ponadto kleje

chloroprenowe można podzielić na jednoskładnikowe lub dwuskładnikowe.

Kleje neoprenowe są produkowane najczęściej jako kleje kontaktowe. Połączenie

następuje pod ciśnieniem. Błonę klejową można aktywizować za pomocą ciepła. Dodatek

środków sieciujących zwiększa wytrzymałość cieplną. Kleje chloroprenowe z dodatkiem

środków sieciujących można stosować w zakresie temperatur od –50 do +80

o

C.

Kleje chloroprenowe charakteryzują się doskonałymi właściwościami i wykazują

przyczepność do większości materiałów stosowanych w przemyśle obuwniczym. Dzięki

wysokiej wstępnej przyczepności, elementy poddane sklejeniu mogą być natychmiast

poddawane dalszej obróbce maszynowej (np. frezowaniu). Spoina klejowa uzyskuje pełną

wytrzymałość po 2÷3 dobach sezonowania. Kleje neoprenowe są olejo-, tłuszczo-, benzyno-

i wodoodporne.

W przemyśle obuwniczym najpowszechniej stosuje się Butapren OBT III i Butaterm (klej

o podwyższonej odporności termicznej, obydwa produkowane przez firmę Bochemia

w Radomiu. Firma Bochem w Pionkach produkuje kleje z kauczuku neochloroprenowego pod

nazwą Boterm GTA i Bonikol GTB-3, które mają zastosowanie do klejenia skór, gumy

i tkanin. Z klejów importowanych spotyka się Isatrans (Niemcy) i Unigrip (Anglia).

Zastosowanie klejów chloroprenowych przedstawiono w tabeli 5.

Tabela 5. Zastosowanie klejów chloroprenowych

Nazwa kleju

Zastosowanie

Butapren OBT II

Sklejanie na zimno gumy, skóry naturalnej i sztucznej w kolorach ciemnych, filcu

i tkanin. Stosowany do produkcji obuwia wyjściowego i domowego.

Butapren OBW

Sklejanie skór naturalnych i sztucznych w jasnych pastelowych kolorach, skór z gumą i

tkaninami, nie plamiący.

Butaterm

Sklejanie wierzchów obuwia ze skór naturalnych i sztucznych z podeszwami

gumowymi i skórzanymi oraz do zaciągania (ćwiekowania) cholewek na podpodeszwy

ze skóry wtórnej, texonu i skóry naturalnej. Przystosowany do klejenia obuwia przy

całkowitej automatyzacji procesu klejenia.

Kleje butadienowo-akrylonitrylowe otrzymuje się przez rozpuszczenie odpowiednio

przygotowanego

kauczuku

w

estrach,

ketonach,

chlorowcowęglowodorach.

Jako

rozcieńczalników używa się węglowodorów aromatycznych. W przemyśle obuwniczym kleje

z

kauczuku

butadienowo-akrylonitrylowego

(kleje

NBR)

stosuje

w

postaci

dwuskładnikowych roztworów z dodatkiem izocyjanianów. Mogą być stosowane przy

wtryskiwaniu mieszanki PCW na zdrapany brzeg zaćwiekowej cholewki.

Spoina klejowa jest odporna na podwyższone temperatury, benzynę, oleje i wykazuje

bardzo dużą elastyczność oraz odporność na chemikalia. W Polsce produkowany jest jeden

rodzaj kleju z kauczukiem butadienowo-akrylonitrylowym – Butanit.

Kleje poliuretanowe można podzielić na trzy grupy:

–

poliizocyjaniany – mogą być użyte samodzielnie jako substancje klejące lub

w mieszaninie z kauczukami,

–

prepolimery – zawierające jedną lub dwie grupy aktywne,

–

polimery – zawierające aktywne grupy wodorowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Kleje poliuretanowe można stosować jako jedno- i dwuskładnikowe. Kleje

jednoskładnikowe otrzymuje się przez rozpuszczenie poliuretanu w mieszaninie acetonu

i octanu etylu. Kleje te wykazują dużą trwałość w niskich temperaturach, ale trwałość

sklejenia zmniejsza się przy podwyższaniu temperatury.

Ze względu na wymagania stawiane spoinie klejowej, stosuje się kleje poliuretanowe

wyłącznie

jako

dwuskładnikowe.

Drugim

składnikiem

jest

utwardzacz.

Kleje

dwuskładnikowe tworzą układ, w którym dodatek utwardzacza poprawia wytrzymałość

uzuskanych połączeń oraz ich odporność na podwyższone temperatury.

Kleje poliuretanowe są stosowane do łączenia wierzchów obuwia z tworzyw

skóropodobnych z gumami podeszwowymi lub wierzchów skórzanych z formowanymi

podeszwami z PCW i PU. Poza tym przeznacza się je do klejenia obuwia montowanego

metodą wtrysku podeszew z PCW na zaćwiekowane brzegi cholewki.

Kleje te zapewniają wysokie wskaźniki wytrzymałościowe i mogą być stosowane

praktycznie do klejenia wszystkich rodzajów materiałów stosowanych w obuwnictwie.

Spoina klejowa jest odporna na zimną i ciepłą wodę, oleje, tłuszcze i rozpuszczalniki

organiczne. Wadą tych klejów jest krótka żywotność masy klejowej po dodaniu

izocyjanianów, dość długi czas utwardzania i toksyczność rozpuszczalników.

Spośród znanych klejów poliuretanowych, które mają zastosowanie w obuwnictwie,

można wymienić Bonikol PUR, PUR-B i Bonikol TER o różnorodnych możliwościach

zastosowania. Na uwagę zasługuje klej firmy USM (Austria) pod nazwą handlową Varioplast

3215, który ma wysoką odporność na temperatury.

Przykłady zastosowań podstawowych klejów rozpuszczalnikowych w zależności od

rodzaju sklejanych materiałów przedstawia tabela 6.

Tabela 6. Dobór kleju rozpuszczalnikowego w zależności od materiałów wierzch-spód obuwia [4., s. 53]

Materiał wierzchni

Materiał

spodowy

Skóra

PCW

PU

Materiały włókiennicze

Skóra

poliuretanowe,

polichloroprenowe

poliuretanowe

poliuretanowe

poliuretanowe,

polichloroprenowe

PU

poliuretanowe

poliuretanowe

poliuretanowe

poliuretanowe

PCW

poliuretanowe

poliuretanowe

poliuretanowe

poliuretanowe

Krepa

polichloroprenowe

polichloroprenowe

polichloroprenowe

polichloroprenowe

Guma

polichloroprenowe

(poliuretanowe)

*)

poliuretanowe

poliuretanowe

polichloroprenowe

(poliuretanowe)

*)

TR

poliuretanowe

(polichloroprenowe)

*)

poliuretanowe

poliuretanowe

poliuretanowe

(polichloroprenowe)

*)

EVA

polichloroprenowe

poliuretanowe

**)

polichloroprenowe

poliuretanowe

**)

polichloroprenowe

polichloroprenowe

*) kleje mogą być stosowane alternatywnie

**) konieczna wstępna obróbka powierzchni odpowiednim środkiem

Kleje lateksowe

Kleje lateksowe, zwane dyspersyjnymi, są emulsjami wodnymi polimerów syntetycznych

o zabarwieniu mlecznym lub z lekko żółtym odcieniem. W obuwnictwie spełniają rolę klejów

pomocniczych. Kleje te posiadają wiele zalet: są tanie, ponieważ rozpuszczalnikiem jest

woda, są nietoksyczne i niepalne. Kleje lateksowe stosuje się w czynnościach montażowych

ułatwiających szycie. Stosuje się je do łączenia skóry z tkaniną, do laminowania itp.

Kleje lateksowe sporządza się z dodatkiem środków wulkanizujących, zagęszczających,

z udziałem żywic podnoszących adhezję i kohezję oraz stabilizujących. Lateks jest zwykle

zagęszczony. Jako środki stabilizujące stosuje się kazeinę, skrobię, albuminę, szkło wodne

i inne. Środki wulkanizujące to tlenek cynkowy, siarka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rozróżnia się trzy rodzaje klejów lateksowych:

–

wulkanizujące na gorąco,

–

samowulkanizujące,

–

z podwulkanizowanego lateksu.

Produkowane są kleje na postawie lateksu z:

–

kauczuku naturalnego – stosowane w przemyśle obuwniczym w niewielkiej ilości,

–

kauczuku polichloroprenowego – zawierają ok. 45% suchej substancji; produkowane

w wielu odmianach z dodatkiem różnych żywic syntetycznych, środków zagęszczających

i stabilizatorów, które polepszają ich właściwości; w przemyśle mają zastosowanie do

podstawowych operacji oraz do czynności pomocniczych; powinny być transportowane

i przechowywane w temp. 15÷25

o

C w szczelnie zamkniętych naczyniach,

–

kauczuku butadienowo-stryrenowego – w zależności od rodzaju produktu wyjściowego

wykazują różne właściwości; przy sporządzaniu kleju zagęszcza się go klejem skórnym

lub kazeinowym; jest wrażliwy na niskie temperatury; należy go przechowywać

w emaliowanych naczyniach,

–

emulsji polioctanu winylu – mają wygląd gęstej śmietany o zawartości 40÷60% suchej

pozostałości. Emulsje wodne polioctanu winylu są najbardziej rozpowszechnionymi

rodzajami klejów syntetycznych. Znajdują wszechstronne zastosowanie głównie

w przemyśle meblarskim, papierniczym oraz częściowo obuwniczym, jako kleje

pomocnicze do łączenia niektórych części obuwia, najczęściej do laminowania

i wklejania różnych elementów usztywniających. Emulsje te są bardzo stabilne, są jednak

wrażliwe na obniżone temperatury (poniżej 0

o

C). Rozróżnia się zasadniczo trzy typy

emulsji: grubo-, średnio- i drobnoziarnistą. Emulsje te posiadają jeszcze jedną ważną

cechę – tiksotropowość, tzn. podczas mieszania obniża się ich lepkość, która zależy od

czasu mieszania i kształtu mieszadła. Kleje na podstawie emulsji polioctanu winylu mogą

być stosowane do klejenia na zimno i na gorąco. Spoina klejowa klejów emulsyjnych jest

odporna na benzynę, terpentynę, tłuszcze, oleje, wyższe alkohole i wodę, w której jednak

pęcznieje.

Względy ekologiczne, zdrowotne i bezpieczeństwa pracy wymuszają na producentach

obuwia zastępowanie klejów rozpuszczalnikowych, klejami dyspersyjnymi. Do takich,

spełniających powyższe warunki, należą kompozycje klejów konstrukcyjnych opartych na

bazie dyspersyjnych żywic poliuretanowych oraz w ograniczonym zakresie na dyspersjach

kauczuków polichloroprenowych. W skład kompozycji klejowych wchodzą: emulgatory,

regulatory lepkości, środki przeciwpienne, środki poprawiające zwilżalność, stabilizatory

i środki tiksotropowe. Obecnie produkowane dyspersyjne kleje wodne nie odbiegają

właściwościami

jakościowymi

od

klejów

rozpuszczalnikowych.

Wytwarzane

są

jednoskładnikowe kleje wodne oraz kleje dwuskładnikowe dające połączenia o wysokiej

odporności na starzenie termiczne i hydrolityczne. Inne korzyści wynikające ze stosowania

klejów wodnych to: brak nieprzyjemnego zapachu, brak zagrożenia pożarowego, wysoka

sucha masa kleju na poziomie 40÷50%, co zmniejsza zużycie kleju, łatwość utrzymania

czystości maszyn i urządzeń produkcyjnych oraz możliwość klejenia tworzyw sztucznych

wrażliwych na rozpuszczalniki organiczne. Wadami tych klejów jest mała odporność złącza

klejowego na niskie temperatury, dłuższy czas suszenia oraz wysoka cena.

Do największych producentów klejów ekologicznych na bazie wodnej należą: Bostik

(Anglia-Francja-Włochy), Mydrin (Wielka Brytania), Morel (Włochy), Renia (Niemcy) i inni.

W Polsce kleje dyspersyjne, o nazwach handlowych Bonidur US 100 i Bonidur USP-81,

produkuje m.in. firma Bochem. Oferowane przez nią poliuretanowe kleje dyspersyjne

stosowane są do łączenia wierzchu ze spodem obuwia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Kleje topliwe

Kleje topliwe to termoplastyczne polimery i kopolimery wykazujące wysoką adhezję do

sklejanych materiałów oraz wymagane właściwości kohezyjne. Kleje topliwe są substancjami

stałymi, które nanosi się w stanie stopionym na powierzchnię jednego lub obu

przeznaczonych do klejenia materiałów. Po ich połączeniu i sprasowaniu stosunkowo szybko

przechodzą w stan stały i tworzą trwałą spoinę.

Podstawowymi surowcami do produkcji klejów topliwych stosowanych w przemyśle

obuwniczym są poliamidy (PA), poliestry (PE) i kopolimery etylenu z octanem winylu

(OWE).

Kleje na podstawie żywic poliamidowych, stosowane w obuwnictwie, spełniają

wszystkie warunki stawiane klejom do łączenia elementów składowych obuwia. Wykazują

one wskaźnik płynięcia zapewniający szybkie wiązanie, niską lepkość w stanie stopionym, co

ułatwia ich stosowanie i wysoką adhezję oraz odporność na wilgoć i tłuszcze. Kleje topliwe

z żywic poliamidowych wykazują dobrą odporność na wysokie i niskie temperatury, są

nietoksyczne, odporne na rozcieńczone kwasy i węglowodory alifatyczne. W przemyśle

obuwniczym znajdują zastosowanie do ćwiekowania cholewki na kopyto, zawijania brzegów

cholewki, przyklejania obciągnięć obcasów i usztywniaczy.

Kleje na podstawie poliestrów stosuje się do łączenia skór sztucznych i naturalnych

wyprawionych, zawierających większą ilość tłuszczu. Wykazują wyższą temperaturę roboczą

topnienia od klejów poliamidowych, a w stanie stałym są bardziej elastyczne. Kleje

poliestrowe stosuje się do ćwiekowania cholewki w czubku i pięcie.

Kleje na podstawie kopolimerów etylenu z octanem winylu, zawierają od 40 do 60%

octanu winyl. Stosunek wyjściowy monomerów w poszczególnych rodzajach kleju może być

różny. Poszczególne rodzaje klejów OWE różnią się temperaturą mięknięcia i wskaźnikiem

płynięcia. Kleje topliwe na podstawie OWE stosuje się w obuwnictwie przy jednostronnym

nakładaniu kleju do łączenia podeszew z wierzchami oraz do obciągania obcasów. Roztwory

ok. 20-procentowe tego kleju służą do przyklejania obciągnięć obcasów i wklejania

usztywniaczy oraz jako kleje pomocnicze w szwalni.

Zastosowanie klejów topliwych do rożnych operacji technologicznych przedstawiono

w tabeli 8.

Tabela 8. Zastosowanie klejów topliwych

Rodzaj kleju topliwego

Operacja technologiczna

Poliamidowe

-

ćwiekowanie boków, czubków i pięt,

-

zawijanie

elementów

cholewki

ze

skóry

i

tworzyw

skóropodobnych poromerycznych,

-

nakładanie i wtapianie podnosków

Poliestrowe

-

ćwiekowanie czubków,

-

nakładanie i wtapianie podnosków

Na podstawie kopolimeru OWE

-

przytwierdzanie obcasów,

-

przyklejanie zamków błyskawicznych w cholewce,

-

przyklejanie podszewek skórzanych.

Kleje naturalne

Do tej grupy klejów zalicza się produkty zwierzęce i roślinne, które rozpuszczone

w wodzie mają zdolność klejenia. Kleje skórne otrzymuje się z garbarskich oddzierków

skórnych. Klej dekstrtynowy otrzymuje ze skrobi przez jej hydrolizę. Kleje te obecnie są

stosowane w obuwnictwie w bardzo ograniczonych ilościach.

Zamawianie i magazynowanie klejów

Kleje należy zamawiać w takich ilościach, aby ich magazynowanie w zakładach obuwia

nie przekraczało czasu gwarancji ustalonej przez producenta. Okres przydatności klejów

wynosi od 6 do 12 miesięcy, utwardzaczy przeważnie 6 miesięcy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Kleje poliuretanowe i polichloroprenowe należy przechowywać w magazynach,

w których temperatura powinna wynosić od 15 do 20

o

C, a wilgotność 60±5%. W celu

zachowania tych warunków magazyny, w okresie zimowym, powinny być ogrzewane.

Utwardzacze do klejów, takie jak Desmodur, Izocyn i inne powinny być przechowywane

w oryginalnych opakowaniach najlepiej w temperaturze od 5 do 15

o

C (dopuszczalna temp. do

+ 20

o

C) i przy wilgotności nie większej niż 60± 5%. Niedopuszczalne jest przechowywanie

klejów i utwardzaczy na terenie odkrytym. W magazynie głównym musi być termometr

i higrometr do kontroli temperatury i wilgotności. Magazyn główny znajduje się zwykle poza

halami produkcyjnymi. Poza magazynem głównym do przechowywania niewielkiej ilości

klejów i utwardzaczy stosowanych w zakładzie służy magazyn podręczny. Ilości klejów

powinny wystarczyć na dwudniową produkcję. W magazynie podręcznym klej powinien

osiągnąć taką temperaturę, jaka panuje w halach produkcyjnych, w których kleje te będą

stosowane.

Podręczny magazyn powinien być wyposażony:

–

w wagę do odważania klejów,

–

w wagę do ważenia utwardzaczy lub naczynia o określonej objętości do odmierzania

objętościowego utwardzaczy,

–

mieszadło do mieszania klejów,

–

mieszadło do mieszania kleju z utwardzaczem,

–

higrometr z termometrem.

Łączniki sztywne

W procesie wytwarzania obuwia w zależności od fazy technologicznej stosuje się

różnego rodzaju łączniki, do których możemy zaliczyć:

−

gwoździe obuwnicze,

−

druty,

−

kołki drewniane,

−

nity.

Łączniki sztywne metalowe ulegają samoczynnemu procesowi niszczenia i związku

z tym przed zastosowaniem poddaje się je różnym procesom zabezpieczającym przed korozją.

Do tych sposobów należą m.in. malowanie, oksydowanie, galwaniczne powlekanie chromem,

niklem, cynkiem, miedzią itp.

Gwoździe obuwnicze

Gwoździe obuwnicze dzieli się na różne grupy według grubości i długości, rodzaju

powierzchni, materiału, z którego są zrobione, kształtu i średnicy oraz ich przeznaczenia, na

przykład gwoździe do ćwiekowania, do przymocowania podeszew, obcasów, wierzchników

itp. Różnego rodzaju gwoździe obuwnicze wykonuje się z drutu stalowego niskowęglowego,

z którego wycina się odcinki odpowiedniej długości przy jednoczesnym wyciąganiu ostrza.

Główki gwoździ formuje się przez uderzenie młotem maszynowym lub prasownie.

Wykończenie polega na polerowaniu – gwoździe takie mają błyszczącą ciemną powierzchnię

i są sypkie. Niektóre gwoździe obuwnicze ocynkowuje się galwanicznie, a nawet wykończa

się przez niklowanie lub chromowanie. Niektóre rodzaje gwoździ wytwarza się z mosiądzu

lub stali odpornej na korozję.

Gwoździe do ćwiekowania określone są powszechnie jako teksy. Są to gwoździe małe

o cylindrycznym trzpieniu i okrągłej płaskiej główce. Teksy wyrabiane są z drutu lub cięte

z taśmy stalowej. Rozróżnia się teksy do ćwiekowania maszynowego i ręcznego. Teksy

maszynowe służą do łączenia zaćwiekowanego brzegu cholewki ze spodami i są wyrabiane

z drutu. Głównym wskaźnikiem jakościowym teksów maszynowych jest ich długość w mm

odpowiadająca numerowi teksu. Odchylenia od ustalonych wymiarów mogą spowodować

zakłócenia w procesie produkcyjnym [5, s. 331]. Wyprodukowane teksy powinny być

poddane procesowi kalibracji, aby usunąć teksy z uszkodzeniami (skrzywiony trzon,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

nieprawidłowo uformowana główka) oraz wszelkiego rodzaju zanieczyszczenia, które będą

utrudniać transport teksów z głowicy przekazującej teksy do urządzenia wbijającego teks.

W zależności od rodzaju obuwia i grubości stosowanego materiału na wierzchy

i podpodeszwy obuwia stosuje się teksy o różnych długościach od 6 do 12 mm.

Teksy cięte z taśmy służą dość często do ćwiekowania ręcznego lub do przymocowania

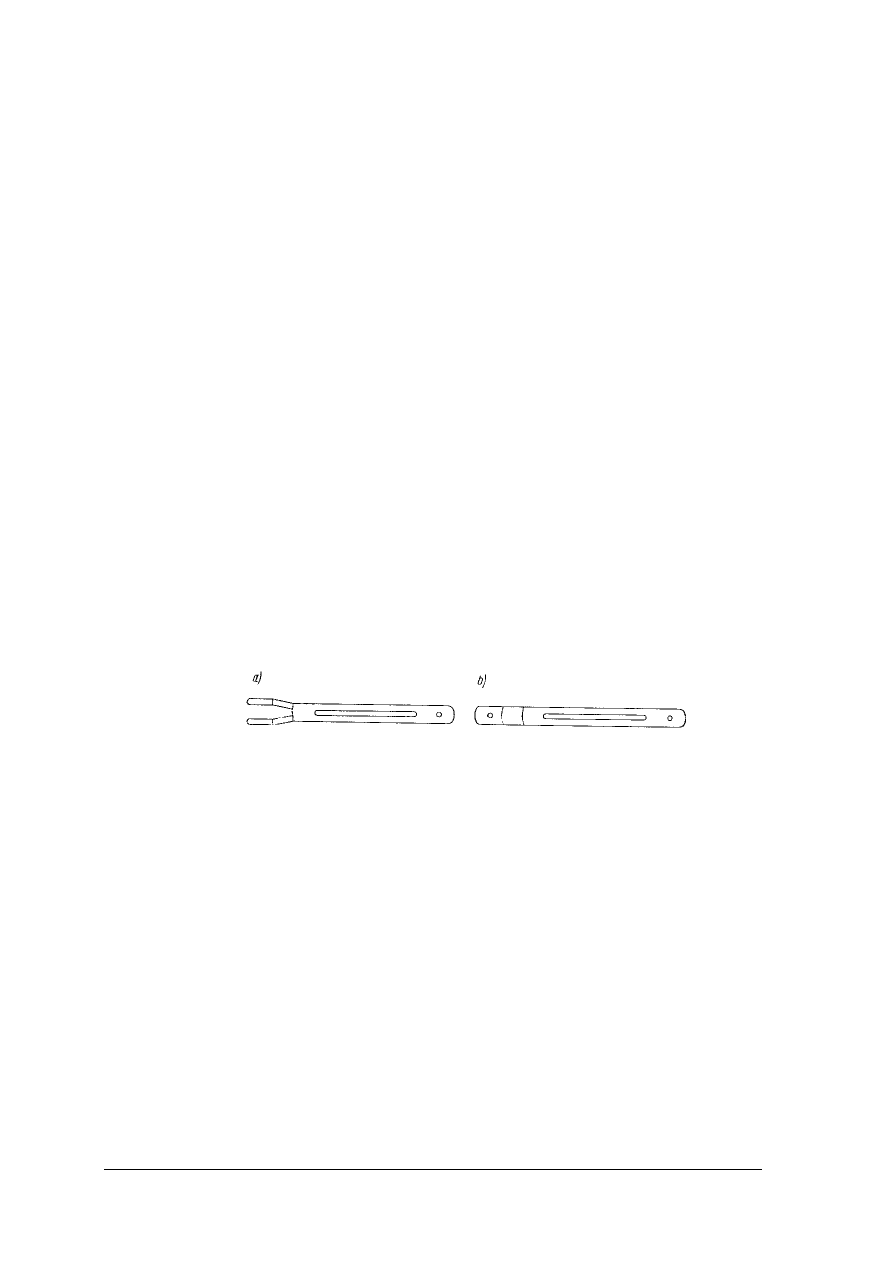

wierzchników. Mają one bardzo ostre ostrza, o przekroju owalnym lub stożkowo-

czworograniastym, których końce łatwo się zginają. Typowe profile teksów maszynowych

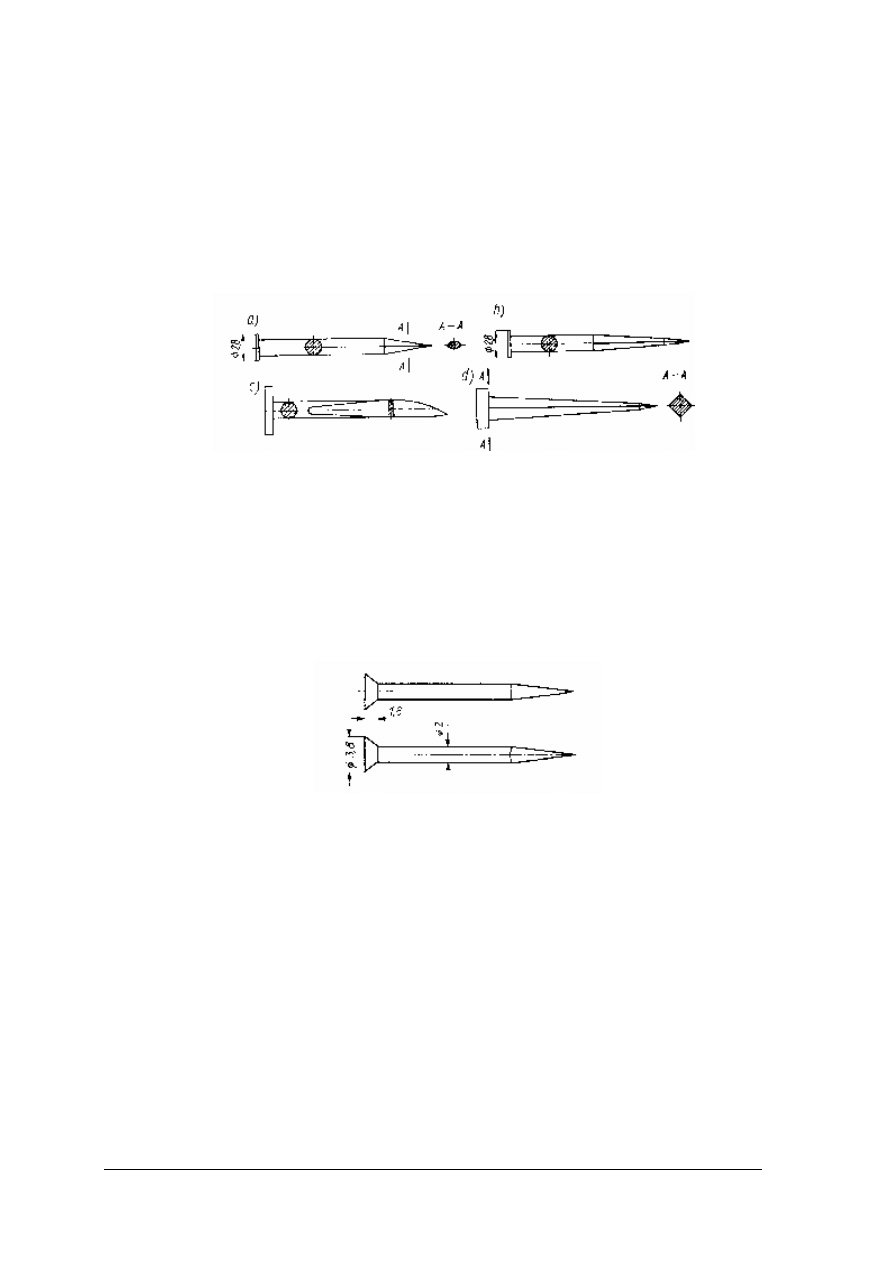

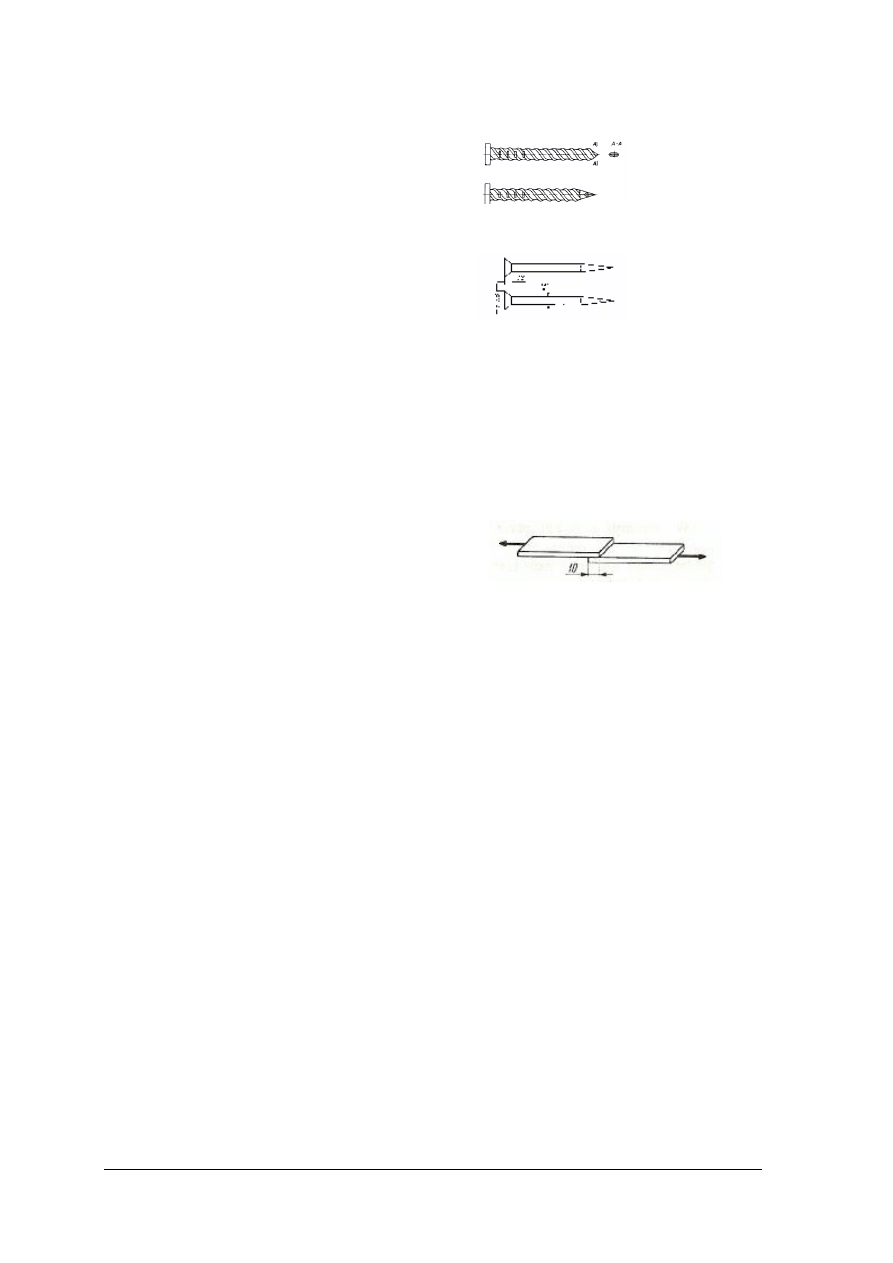

i teksu ręcznego przedstawiono na rysunku 4.

Rys. 4. Teksy do ćwiekowania [5, s. 331]: a) o ostrzu spłaszczonym, b) o ostrzu kwadratowym, c) cięty z taśmy,

d) teks ręczny

Głównym wskaźnikiem przy doborze teksów jest ich długość w mm odpowiadająca

numerowi teksu. Od długości ostrza teksów zależy ich prawidłowe zaginanie na płycie

blaszanej zamontowanej na podstawie kopyta. Jakość teksów maszynowych w procesie

ćwiekowania ma wyjątkowe znaczenie.

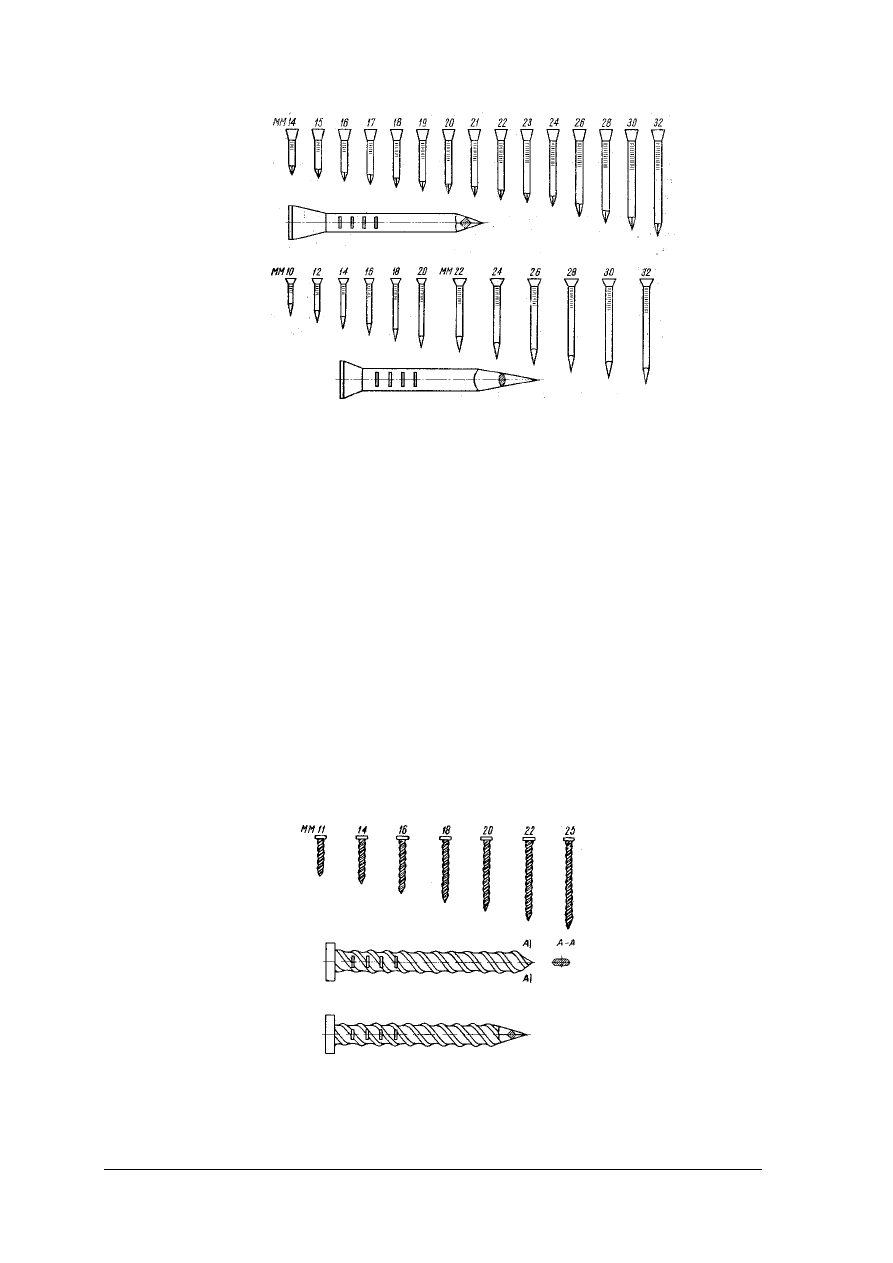

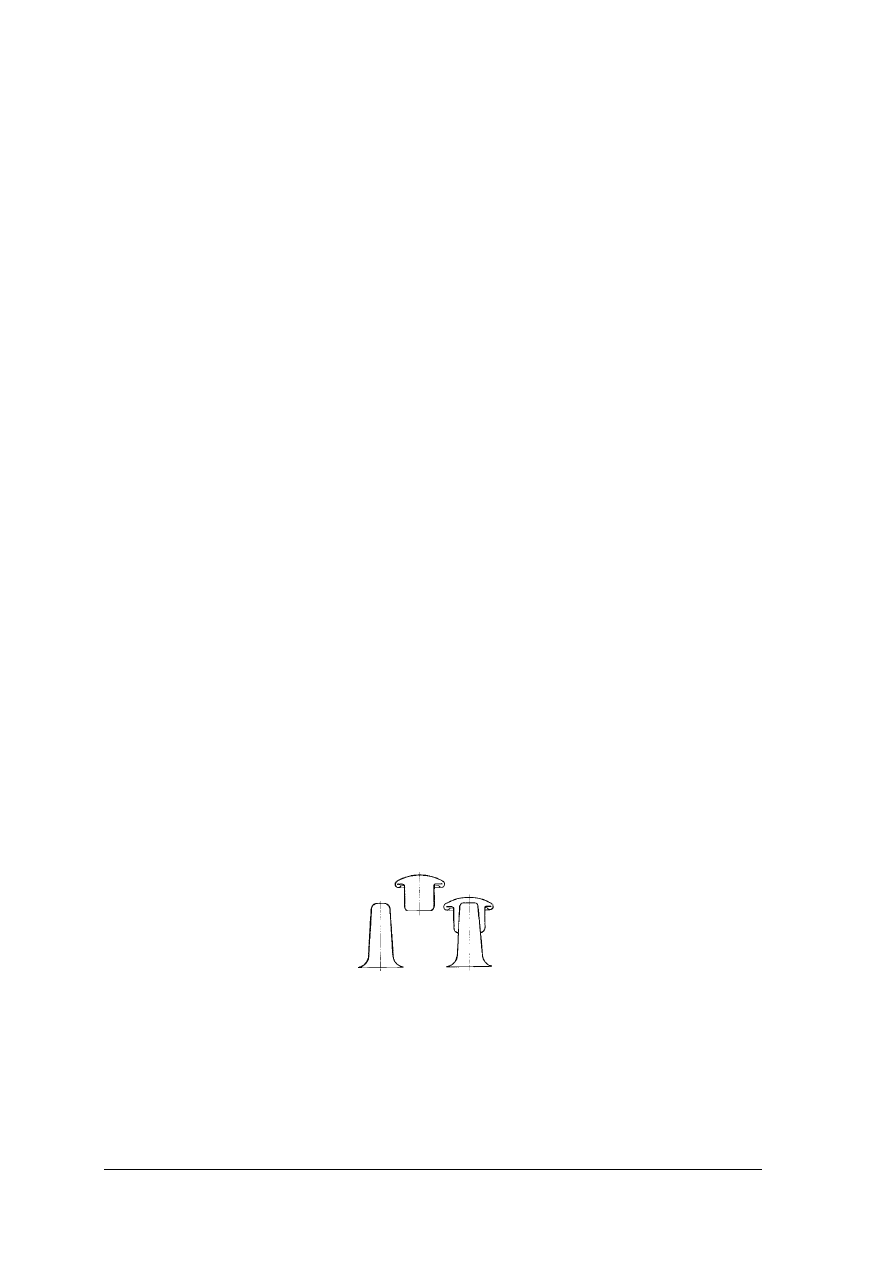

Gwoździe podeszwowe są stosowane do przymocowania podeszew. Mają one owalną

średnicę trzpienia, okrągłą, stożkową główkę i wydłużone ostrze (rys.5).

Rys. 5. Profil podłużny i wymiary gwoździ podeszwowych w mm [5, s. 332]

Gwoździe podeszwowe wyrabia się z drutu mosiężnego, stalowego a nawet

aluminiowego. Gwoździe podeszwowe piętowe mają owalną średnicę, okrągłą stożkową

główkę, ostrze piramidalne lub o owalnym przekroju. Ten kształt gwoździa zapewnia trwałe

przymocowanie podeszwy

Gwoździe obcasowe

Gwoździe do przybijania obcasów i wierzchników określa się ogólnym mianem gwoździ

obcasowych. Gwoździe obcasowe są produkowane w różnorodnym asortymencie według

kształtów i rozmiarów, zmieniających się w zależności od materiału, z którego są wykonane,

przeznaczenia i techniki łączenia. Między innymi wytwarza się gwoździe ze stożkową lub

płaską główką i krótkim piramidalnym lub wydłużonym owalnym ostrzem, do

przymocowywania obcasów skórzanych i gumowych za pomocą maszyn z automatycznym

podajnikiem gwoździ czy też przymocowania obcasów z drewna. Rodzaje i wielkości

gwoździ obcasowych przedstawia rysunek 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 6. Gwoździe do obcasów [5, s. 333]

Gwoździ z płaską główką i wydłużonym owalnym ostrzem jest kilka rodzajów i służą

one do:

–

przytwierdzania obcasów w obuwiu damskim,

–

obcasów gumowych formowanych w obuwiu dziecięcym,

–

przymocowania obcasów obuwia specjalnego ciężkiego,

–

łączenia gumowych formowanych wierzchników z obcasami skórzanymi.

Gwoździe z płaską główką i krótkim piramidalnym ostrzem służą do:

–

przymocowania drewnianych obcasów,

–

do przymocowania drewnianych obcasów oraz wierzchników obcasowych,

–

do maszynowego przymocowania obcasów skórzanych i gumowych.

Do tej grupy należy również zaliczyć różnego rodzaju łączniki stosowane do łączenia składek

obcasa wycinanych z odpadów skór twardych spodowych. Profile typowych gwoździ

obcasowych z główką i bez zilustrowano na rysunku 4.

Oprócz gwoździ obcasowych i wierzchnikowych do przymocowania średnich i wysokich

obcasów od wnętrza obuwia stosuje się specjalne wkręty, które wkręca się przez podpodeszwę

i obcas przez otwór w części piętowej kopyta z tulejką przelotową. Profile tych wkrętów i ich

wielkości są zilustrowane na rysunku 7.

Rys. 7. Wkręty do przymocowania obcasów [5, s. 334]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Do przymocowania metalowych i niektórych wierzchników z tworzyw sztucznych do

średnich i wysokich obcasów obuwia damskiego stosuje się specjalne wkręty. Mają one

sześciograniasty trzpień, okrągłą stożkową główkę z zaczepami oraz czterograniaste ostrze;

w praktyce stosuje się wkręty o długości 22÷36 mm

Druty

Do wielu połączeń sztywnych wykorzystuje się łączniki uformowane ze specjalnie

przygotowanego drutu. Druty są stosowane do przyczepiania podpodeszew, ćwiekowania

cholewek, przymocowywania wierzchników do obcasów, śrubowania podeszew itp.

W zależności od przeznaczenia stosuje się różnego rodzaju druty wykonane z różnych

materiałów, o różnym kształcie, twardości, przekroju, np. druty okrągłe, płaskie, gwintowane,

stalowe, mosiężne.

Druty do klamerkowania są wyrabiane jako miedziowane lub ocynkowane, okrągłe lub

płaskie. Najczęściej do klamerkowania stosuje się drut o średnicy 0,35÷1,30 mm. Klamerki są

wyginane z drutu maszynowo i służą do przyczepiania podpodeszew przed ćwiekowaniem

cholewek.

Przy produkcji obuwia pasowego do ćwiekowania boków stosuje się klamerki

z cienkiego drutu. Również przy ćwiekowaniu noska w obuwiu pasowym stosuje się drut

okrągły ocynkowany, półtwardy o średnicy 0,8 mm, który przytrzymuje brzeg

zaćwiekowanego noska do momentu wszycia pasa. Drut taki powinien mieć gładką

powierzchnię, wykazywać dużą wytrzymałość na rozerwanie i nie powinien się łamać.

Do przymocowywania wierzchników używany jest drut ocynkowany, twardy,

o przekroju okrągłym, prostokątnym lub trójkątnym, z którego wyrabia się tak zwane

„sztyfty”. Do przymocowania podeszew stosuje się drut śrubowy, wyrabiany z mosiądzu lub

stali odpornej na rdzewienie, co wstrzymuje szybkie niszczenie drutu oraz skóry. Średnica

drutu śrubowego na gwincie wynosi 2,2 mm, na rdzeniu - 1,45 mm. W zależności od

przeznaczenia, stosuje się różnego rodzaju druty, wykonane z różnych materiałów, o różnym

kształcie, twardości, przekroju, np. druty okrągłe, płaskie, gwintowane, stalowe, mosiężne. Są

to druty o różnych grubościach.

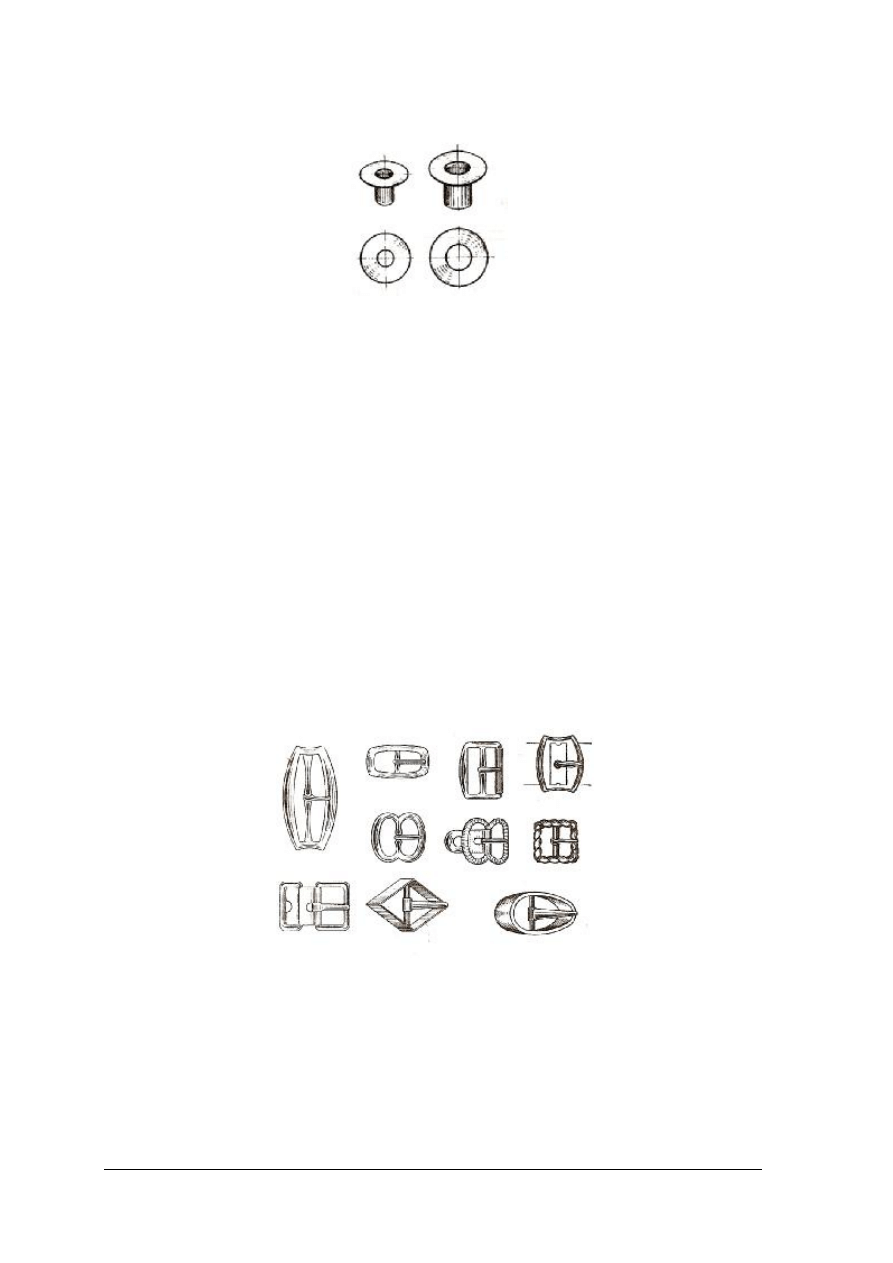

Nity

W procesie produkcji obuwia nity stosuje się sporadycznie, ale w wielu przypadkach są

nie do zastąpienia. Do takich połączeń stosuje się najczęściej nity zbitki, składające się

z dwóch części: podstawy i główki (rys. 8), które po zaklepaniu trwale się łączą, tworząc

wyjątkowo wytrzymałe połączenie. Nity służą do wzmacniania połączeń szytych w miejscach

narażonych na osłabienie i rozerwanie. Nity wykorzystywane są także do przymocowania

usztywniaczy do wzmocnień podpodeszew. Wysokość nitu wynosi 6÷10 mm, a średnica

główki 7 mm. Są one pakowane w tekturowe pudełka po 10 tys. sztuk.

Rys. 8. Budowa nitów [5, s. 338]

Kołki drewniane

Aktualnie łączenie elementów spodowych z cholewką przy użyciu kołków drewnianych

jest stosowane sporadycznie, ale w przypadku produkcji obuwia ciężkiego całoskórzanego

i ortopedycznego technologia ta zdaje egzamin. Szczególnie dobre efekty uzyskuje się przy

naprawie obuwia całoskórzanego w wielu warsztatach szewskich. Połączenia tego typu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

wykorzystuje się również przy produkcji maszynowej w celu wzmocnienia połączenia

wykonanego innym systemem (na przykład obuwie przeszywano-dublowane czy też

całoskórzane obuwie pasowe).

Do produkcji maszynowej wytwarza się specjalną taśmę kołczarską wykonaną

najczęściej z drewna brzozowego. Do produkcji ręcznej wytwarza się pojedyncze kołki

luzem. Kołki szewskie powinny być suche, twarde, cięte ze zdrowego drewna wzdłuż słojów,

aby nie łamały się przy wbijaniu [5, s.343].

Wielkość kołków szewskich jest określana w calach, przy czym 1/8 cala jest jednostką

długości kołka, np. 4/8” wskazuje na kołek o numerze 4. Grubość kołka oznacza się również

ułamkiem cala. Kołki grubości 1/16” otrzymuje cechę grubości 16. Kołki grubości 1/16”

i długości 4/8” oznacza się 4/16. Licznik ułamka podaje długość, a mianownik – grubość

w ułamkowych częściach cala. Ogólnie przyjęta jest numeracja kołków szewskich 2÷6. Kołki

pakuje się w torebki papierowe po 0,25÷1 kg.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie materiały pomocnicze stosuje się do łączenia części składowych obuwia?

2. W jaki sposób wytwarza się nici obuwnicze ?

3. Jakie rodzaje nici stosowane są w obuwnictwie?

4. Jak określa się grubość nici?

5. Jakie wady nici obuwniczych występują najczęściej?

6. Jakie są zasady doboru nici w zależności od rodzaju łączonych materiałów?

7. Jakie rodzaje klejów są stosowane w produkcji obuwia?

8. Jakie są zastosowania poszczególnych rodzajów klejów?

9. Jakie łączniki sztywne wykorzystywane są w wytwarzaniu obuwia

10. Jak dzielimy gwoździe obuwnicze i do czego je stosujemy?

11. Jakie zastosowanie mają druty obuwnicze?

12. Do czego służą w produkcji obuwia kołki drewniane?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj przeliczenia grubości nici:

−

oblicz Td i Tt dla nici Nm 36 i 69,

−

oblicz Nm i Tt dla nici Td 380 i 120,

−

oblicz Nm i Td dla nici Tt 59 i 20.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) dokonać przeliczeń grubości nici,

3) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

zeszyt ćwiczeń,

−

przybory do pisania,

−

tabele przeliczania grubości,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Wymień rodzaje nici obuwniczych i określ ich przeznaczenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z materiałem teoretycznym jednostki modułowej,

2) wymienić rodzaje nici,

3) określić rodzaje materiałów, elementów do łączenia, których stosuje się poszczególne

rodzaje nici,

4) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

nici bawełniane, lniane,

−

nici syntetyczne poliestrowe i poliamidowe,

−

arkusze papieru formatu A4,

−

przybory do pisania,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj podziału gwoździ obuwniczych ze względu na ich budowę i przeznaczenie oraz

materiał z jakiego zostały wykonane.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w ćwiczeniu,

2) rozsortować otrzymane gwoździe ze względu na budowę,

3) określić z jakiego materiału wykonane są poszczególne rodzaje gwoździ,

4) podać ich zastosowanie,

5) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

różnego rodzaju gwoździe obuwnicze,

−

kartki papieru formatu A4,

−

przybory do pisania,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 4

Rozróżnij rodzaje klejów i podaj ich zastosowanie w produkcji obuwia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w ćwiczeniu,

2) określić rodzaje otrzymanych próbek klejów,

3) podać zastosowanie poszczególnych klejów,

4) zaprezentować ćwiczenie na forum grupy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wyposażenie stanowiska pracy:

−

próbki klejów rozpuszczalnikowych, lateksowych i topliwych,

−

kartki papieru formatu A4,

−

przybory do pisania,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ćwiczenie 5

Wykonaj badanie wytrzymałości na oddzieranie i ścinanie połączeń klejowych skóry

naturalnej z gumą z zastosowaniem kleju polichloroprenowego Butaterm. Badanie wykonać

zgodnie z normami: PN-C-89354-2:1996 i PN-C-89354-3:1996.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dokonać analizy poleceń zawartych w ćwiczeniu,

2) skleić paski skóry z gumą za pomocą kleju Butaterm,

3) przeprowadzić badanie złącza klejowego na oddzieranie,

4) określić wytrzymałość złącza klejowego na ścinanie,

5) zaprezentować ćwiczenie na forum grupy.

Wyposażenie stanowiska pracy:

−

pędzel,

−

podkład,

−

papier ścierny,

−

zrywarka,

−

paski skóry naturalnej,

−

paski gumy,

−

klej Butaterm,

−

normy przedmiotowe,

−

kartki papieru A4, przybory do pisania,

−

kalkulator,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) dokonać przeliczenia grubości nici?

2) scharakteryzować rodzaje nici stosowanych w obuwnictwie?

3) podać przeznaczenie poszczególnych rodzajów nici?

4) scharakteryzować rodzaje klejów stosowanych w produkcji obuwia?

5) wymienić zastosowanie różnego rodzaju klejów?

6) określić wytrzymałość złącza klejowego na oddzieranie i ścinanie?

7) dokonać

podziału

gwoździ

obuwniczych

ze

względu

na

przeznaczenie?

8) scharakteryzować inne łączniki sztywne stosowane w przemyśle

obuwniczym i podać ich zastosowanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2. Inne materiały pomocnicze stosowane w obuwnictwie

4.2.1. Materiał nauczania

Ostateczny wygląd wyprodukowanego obuwia zależy od sposobu jego wykończenia

i zastosowanych elementów zdobniczych. Aby nadać obuwiu estetyczny wygląd należy

odpowiednio wykończyć jego powierzchnię.

Środki wykończalnicze i surowce do ich przygotowania

Ogólnie materiały do wykończania dzieli się na środki do wierzchów i spodów obuwia.

Zalicza się do nich przede wszystkim: woski, środki nabłyszczające oraz apretury na spody

i wierzchy obuwia. Oprócz tego stosuje się farby do barwienia brzegów elementów, do

retuszowania, środki zmywające itp.

Głównymi surowcami do sporządzania mieszanek wykończalniczych są woski

i substancje woskopodobne, substancje błonotwórcze, barwniki i pigmenty barwne.

Woski i substancje woskopodobne

Woskami naturalnymi określa się dość dużą grupę substancji o składzie zbliżonym do

tłuszczów. Są to mieszaniny złożonych estrów, wysokocząsteczkowych kwasów

tłuszczowych i wyższych jednowodorotlenowych alkoholi.

Charakterystyczną właściwością wosków jest niska temperatura topnienia i krzepnięcia,

odporność na wodę, odporność chemiczna i rozpuszczalność w wielu rozpuszczalnikach

organicznych oraz podatność na polerowanie. Do sporządzania mieszanek woskowych są

używane:

–

woski zwierzęce, do których zalicza się wosk pszczeli, chiński i lanolinę,

–

wosk roślinny otrzymywany z liści brazylijskiej palmy woskowej, nazywany

w obuwnictwie karnauba. handlowy wosk karnauba ma zabarwienie od żółtego do

ciemnobrązowego. ma wysoką temperaturę topnienia (powyżej 80

o

c) i tworzy powłoki

o wysokim połysku,

–

wosk

mineralny

montana

otrzymywany

przez

ekstrakcję

rozpuszczalnikami

organicznymi niektórych gatunków węgla. wykazuje znaczną twardość, jego temp.

topnienia wynosi 80÷90

o

c, ma ciemnobrązowe zabarwienie. rozpuszcza się w benzynie,

benzenie i innych rozpuszczalnikach organicznych. znalazł duże zastosowanie

w obuwnictwie, zastępując drogi wosk karnauba,

–

do wosków mineralnych należy też parafina, otrzymywana z ropy naftowej. ma postać

białej krystalicznej masy woskopodobnej, bez zapachu i smaku. wykazuje stosunkowo

niską temperaturę topnienia – ok. 50 c. wykorzystywana jest do produkcji farb i past.

–

woski sztuczne zastępujące woski naturalne i mineralne.

Dodatkowo w skład mieszanek woskowych wchodzą takie komponenty jak barwniki,

kreda mielona, kaolin.

Przedstawione wyżej tradycyjne środki coraz częściej zastępowane są przez przeróżnego

rodzaju lakiery i emulsje produkowane na bazie kauczuku polichloroprenowego, żywic

akrylowych, poliuretanowych itp. Wynika to z faktu, że coraz częściej jako materiały

spodowe wykorzystuje się gumę i tworzywa sztuczne, które nie mogą być wykończane

tradycyjnymi środkami.

Substancje błonotwórcze

Do materiałów wykończalniczych błonotwórczych zalicza się wielkocząsteczkowe

substancje naturalne i syntetyczne. Jedną z nich jest szelak. Jest to substancja żywiczna

pozyskiwana z niektórych rodzajów drzew tropikalnych rosnących w Indiach i Azji

południowo wschodniej. Temperatura topnienia szelaku wynosi 115÷120

o

C, temperatura

zmiękczania 65÷75

o

C. Szelak nie rozpuszcza się w wodzie, benzynie, natomiast dobrze

rozpuszcza się na gorąco w roztworach zasad i alkoholu etylowym. Po ochłodzeniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

z roztworu alkoholowego szelaku wydziela się osad (szelakowaty wosk), który jest

rozpuszczalny w terpentynie i benzynie. Dzięki doskonałym właściwościom połyskowym jest

cennym materiałem w przemyśle obuwniczym do sporządzania apretur wykończalniczych.

Obecnie coraz częściej do wykończania obuwia stosuje się żywice syntetyczne, jak np.

związki poliakrylowe, modyfikowane związki celulozy. Dobór substancji błonotwórczych na

podstawie żywic syntetycznych zależy od rodzaju i charakteru stosowanego materiału

w wyrobach obuwniczych.

Środki wykończalnicze do wierzchów obuwia

Środki do wykończania wierzchów obuwia można podzielić na trzy zasadnicze grupy:

–

zmywające,

–

retuszujące,

–

apretury.

Środków zmywających używa się do czyszczenia obuwia przed właściwym

apreturowaniem. Dobór środków ma zasadnicze znaczenie, gdyż niewłaściwe ich

zastosowanie może uszkodzić powłokę kryjącą.

Rozróżniamy następujące środki zmywające:

–

woda – stosowana wtedy gdy materiały nie są hydrofobowe ani wrażliwe na tarcie na

mokro,

–

woda z dodatkiem amoniaku – jest używana do czyszczenia boksu cielęcego przed

antykowaniem oraz do innego rodzaju skór, które są podobnie wykończane,

–

woda z dodatkiem środka mydlącego – używana głównie do usuwania plam i nalotów

tłuszczowych,

–

denaturat – stosowany do usuwania wosku,

–

aceton – ma podobne zastosowanie jak denaturat, ma jednak silniejsze oddziaływanie na

powłokę wykończalniczą,

–

benzyna – jest rozpuszczalnikiem kauczuku, używana do usuwania zabrudzeń

spowodowanych klejem kauczukowym.

Środki retuszujące są stosowane do eliminowania drobnych zadrapań, odprysków farby

powstałych w czasie produkcji obuwia. Do środków retuszujących zaliczamy:

–

farby retuszujące – są one nanoszone przed lub po apreturowaniu,

–

woski retuszujące – służą do retuszowania grubszych wad i uszkodzeń na wierzchu

obuwia. Przygotowuje się je w różnych odcieniach, zależnie od kolorystyki skór

wierzchnich. Mogą być stosowane tylko w miejscach usztywnionych obuwia (czubek,

pięta), dlatego że powstałe błony są kruche i pękają przy zginaniu,

–

pudry retuszujące – stosowane przy wykończaniu obuwia ze skór welurowych

i nubukowych.

Apretury nadają końcowym wyrobom estetyczny wygląd. Apretury do skór miękkich to

ciecze, które naniesione na powierzchnię wierzchu obuwia ze skóry tworzą błyszczącą

powłokę nie wymagającą dodatkowego szczotkowania. Apretury te różnią się rodzajem użytej

substancji błonotwórczej, rodzajem rozpuszczalnika oraz barwą. W przemyśle obuwniczym

używa się apretury szelakowej wodnej i spirytusowej, kazeinowej i szelakowo-kazeinowej

oraz, coraz częściej, emulsji lub roztworów kolodionowych oraz żywic akrylowych i lakierów

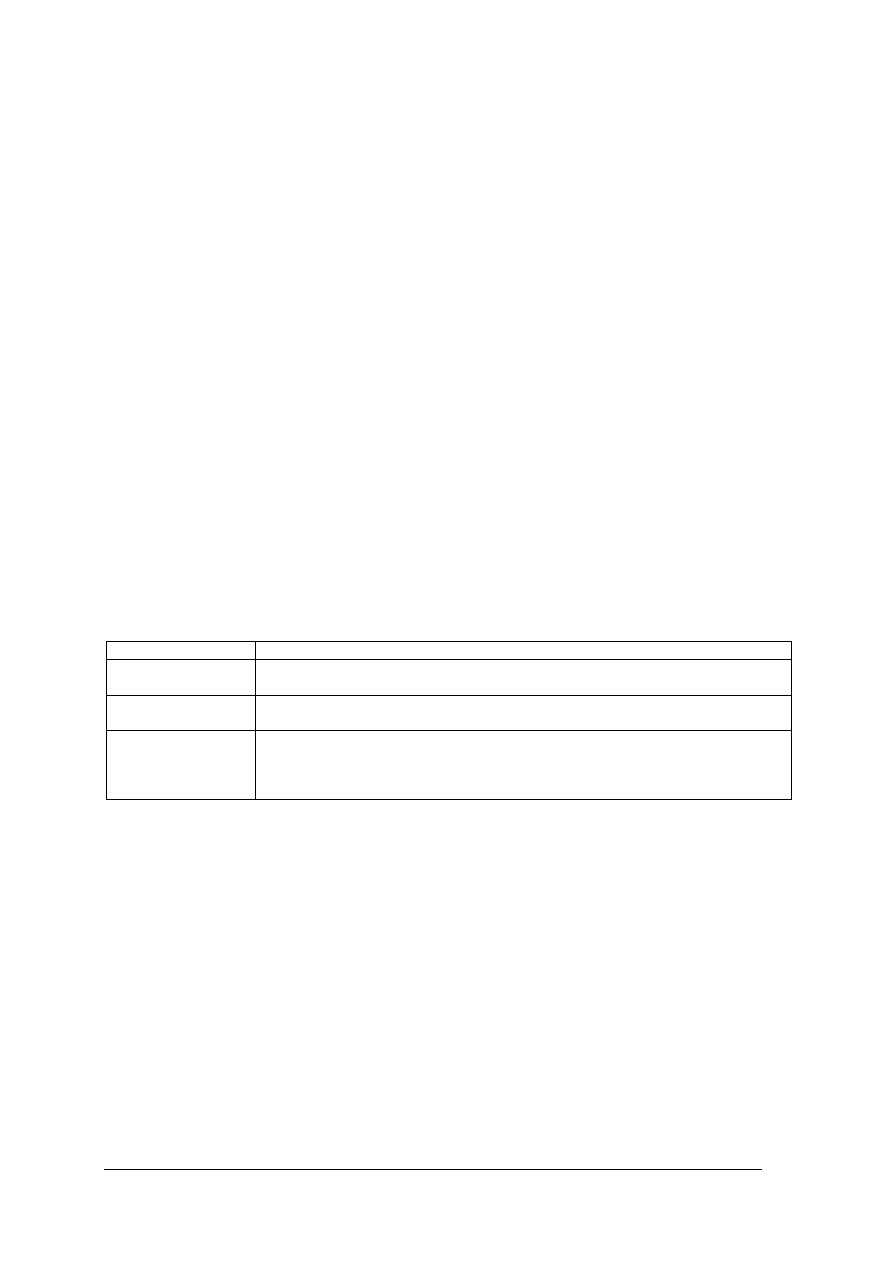

poliuretanowych. Skład apretur szelakowych przedstawiono w tabeli 9.

Do przygotowania apretury czarnej dodaje się nigrozyny, a przy sporządzaniu apretury

brązowej nie dodaje się barwnika, ponieważ szelak sam w sobie jest brązowy. Do

apreturowania wierzchów obuwia w kolorach jasnych używa się apretury bezbarwnej,

sporządzanej z szelaku wybielanego. W celu uzyskania elastyczności powłok do apretur

dodaje się środków zmiękczających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wodne apretury szelakowe stosuje się do apreturowania wierzchów obuwia ze skór

garbowanych chromowo, krytych farbami kazeinowymi, a apretury alkoholowe do wierzchów

wykonanych ze skór chromowych, krytych farbami akrylowymi i nitrocelulozowymi.

Tabela 8. Skład apretur szelakowych na wierzchy obuwia w % [5, s. 351]

Apretura wodna

Apretura spirytusowa

Składnik

czarna

brązowa

bezbarwna

zwykła

stężona

Szelak zwykły

Szelak wybielany

Soda oczyszczana

Olej turecki

Amoniak 25%

Alkohol etylowy

Nigrozyna wodna

Woda

17,9

-

2,1

-

0,1

7,0

2,0

70,9

17,9

-

2,1

-

0,1

7,0

-

72,9

-

13,0

1,5

-

-

10,0

-

75,5

-

12,0

-

3,0

-

85,0

-

-

-

15,0

-

3,7

-

81,3

-

-

W obuwnictwie wykorzystywane są także apretury kazeinowe i szelakowo-kazeinowe.

Składają się one z kazeiny jako substancji błonotwórczej, oleju tureckiego jako zmiękczacza,

wody z dodatkiem zasad jako rozpuszczalnika, fenolu, który zapobiega rozkładowi. Apretury

kazeinowe sporządza się bezpośrednio w zakładzie produkcyjnym [5, s. 352].

Apretury kazeinowe charakteryzują się mniejszym połyskiem niż szelakowe, dlatego

czasami dodaje się do nich pewną ilość szelaku, co powoduje, że nadają się w mniejszym

stopniu do wykończania wierzchów obuwia krytych farbami nitrocelulozowymi

i akrylowymi.

Inne apretury stosowane w obuwnictwie to apretury na podstawie emulsji

kolodionowych, które tworzą na skórze powłokę elastyczną o ładnym wyglądzie, gładkiej

powierzchni i w zależności od stopnia rozcieńczenia – matową lub z połyskiem. Można

otrzymać dwa rodzaje emulsji:

–

emulsję lakieru w wodzie, w której woda jest rozcieńczalnikiem,

–

emulsję wodną w lakierze, w której emulsja jest rozcieńczana rozpuszczalnikiem

organicznym [5, s. 352].

Do uniwersalnych apretur można zaliczyć emulsje lub roztwory żywic akrylowych. Tego

rodzaju apretury nadają wykończonemu obuwiu naturalny woskowy wygląd i są odporne na

wodę i niewrażliwe na działanie zmiękczaczy PCW, co umożliwia zastosowanie ich do

wykończenia obuwia wtryskowego.

Obecnie coraz większe znaczenie mają lakiery poliuretanowe jako apretury

wykończeniowe większości skór. Lakiery poliuretanowe dają powłoki cienkie, wytrzymałe na

ścieranie, o słabym połysku.

Apretury obuwnicze powinny łatwo się nanosić na powierzchnię skór, nie tworzyć

zacieków i plam. Utworzona przez nie powłoka powinna być cienka i elastyczna, dobrze

związana ze skórą, odporna na warunki atmosferyczne, na tarcie suche i mokre.

Środki wykończalnicze do spodów obuwia

Do wykończania spodów obuwia stosuje się głównie farby, lakiery i woski. Służą one do

malowania i nabłyszczania brzegów (cięć) podeszew i obcasów oraz powierzchni podeszew.

Farby do wykończania brzegów sporządza się w dwóch kolorach: czarnym i brązowym. Farba

czarna składa się z wodnej emulsji kalafonii, nigrozyny i roztworu kazeiny. Farba brązowa

składa się z wodnej emulsji twardego wosku „montana” z dodatkiem szelaku, wodnego

roztworu kazeiny i brązowego pigmentu.

Farby do wykończania powierzchni spodów sporządza się w trzech kolorach: czarnym,

brązowym i beżowym. Dwie ostatnie są to farby wodne kazeinowe z dodatkiem emulsji

woskowej, zaś czarna jest farbą toluenową. Sporządza się je z kalafonii, stearyny czarnej,

nigrozyny rozcieńczonej toluenem. W zależności od wymaganej barwy sposób zestawienia

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

tych składników jest różny. Obecnie do wykończania powierzchni podeszew używa się

przede wszystkim zmydlonych wosków w postaci pasty.

Środki konserwujące wierzch obuwia

Obecnie na polskim rynku znajduje się wiele rodzajów środków do konserwacji obuwia.

Najczęściej są to kompozycje polimerów, rozpuszczalników i innych środków w zależności

od rodzaju skór. Każda pasta powinna nadawać czyszczonemu obuwiu trwały i silny połysk

oraz konserwować wierzch obuwia. W zależności od rodzaju stosowanego rozpuszczalnika

rozróżnia się trzy grupy past konserwujących:

–

pasty rozpuszczalnikowe, terpentynowe lub benzynowo-rozpuszczalnikowe – są

mieszaniną wosku i substancji woskopodobnych oraz barwników; tworzą powłokę

odporną na wodę,

–

pasty emulsyjno-wodne – stanowią układ dwóch wzajemnie nieropuszczalnych cieczy,

tworzących emulsje o różnym stopniu rozdrobnienia. do zalet tych past można zaliczyć:

niskie koszty wytwarzania, dobre właściwości konserwujące, nadają obuwiu wysoki

połysk, są nieszkodliwe dla metalowych części obuwia. są jednak mało odporne na

działanie wilgoci i niskich temperatur,

–

pasty wodno-rozpuszczalnikowe – są mieszaniną past rozpuszczalnikowych i wodnych

o przewadze wody nad rozpuszczalnikiem. mają mazistą postać, łatwo pokrywają

wierzch obuwia i tworzą błonę odporną na działanie wilgoci, o dobrym połysku, nie są

wrażliwe na działanie temperatury.

Elementy pomocnicze i zdobnicze

Do elementów pomocniczych stosowanych w przemyśle obuwniczym zaliczamy

usztywniacze oraz oczka i haki.

Usztywniacze służą do wzmocnienia części piętowej i środstopia, ułatwia to chodzenie,

zwiększa trwałość obuwia i wpływa na jego estetyczny wygląd. Usztywniacze mogą być

wykonane ze stali, drewna lub tworzyw sztucznych. Usztywniacze stalowe mogą być typu

P lub W (rysunek 9).

Rys. 9. Usztywniacze stalowe [5 s. 337]: a) typ W, b) typ P

Usztywniacze mogą być oznakowane literowo lub cyfrowo na przedniej części. Grubość

wynosi ok. 1 mm, szerokość dla obuwia o niskim obcasie 14 mm, o wysokim 10 mm.

Usztywniacze drewniane są wytwarzane z drewna bukowego, grabowego przez wycinanie

i gięcie.

W ostatnich latach coraz częściej stosuje się tworzywa sztuczne jako wzmocnienia

podpodeszew. Najlepszym tworzywem do produkcji usztywniaczy jest polipropylen oraz

tworzywa poliestrowe wzmocnione włóknem szklanym.

Krążki i haki wykonane z taśmy stalowej. W zależności od rodzaju obuwia oraz grupy

wielkościowej obuwia istnieje wiele rodzajów oczek. Oczka mogą mieć kształt trójkąta,

kwadratu, prostokąta lub mogą być okrągłe. Oczka składają się dwóch części łączonych przez

zginanie brzegów (rys.10). Mają one powłokę ochronną: cynkową, miedzianą, mosiężną,

niklowaną, względnie nitrocelulozową w różnych kolorach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys. 10. Krążki stosowane do obuwia [5, s. 338].

Krążki służą do wzmocnienia otworu przeznaczonego do nawlekania sznurowadeł,

niekiedy pełnią również funkcję zdobniczą. Krążki oznaczane są cyframi, które podają

zewnętrzny wymiar główki i długość trzonu w milimetrach. Do cholewek obuwia sportowego

stosuje się często tzw. haki o różnych kształtach i wymiarach, które służą do zaczepiania

sznurowadeł.

Do elementów zdobniczych stosowanych w obuwnictwie należą głównie klamry i guziki

obuwiowe.

Klamry – służą jako ozdoby i do łączenia części cholewki zamiast sznurowania. Klamry

wyrabiane są ze stali przez wycinanie. W zależności od konstrukcji dzielą się na klamry:

–

z języczkiem,

–

przyciskowe bez języczka,

–

kombinowane.

W zależności od wykończenia mogą być niklowane, chromowane, barwione lakierem,

itp. Klamry nie powinny mieć ostrych krawędzi i kantów, żeby nie uszkadzały pasków, taśm

i cholewki. Na powierzchni klamry nie może być wgnieceń, zadrapań, a ewentualne

wytłoczenia muszą być wyraźne. Klamry powlekane lakierem lub niklowane powinny mieć

powłokę w miarę grubą, równomiernie kryjącą wyrób. Rodzaje klamer stosowanych do

obuwia przedstawiono na rysunku 11.